Рефераты по рекламе

Рефераты по физике

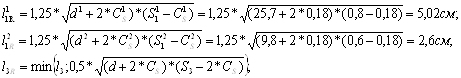

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Ректификация формалина-сырца

Курсовая работа: Ректификация формалина-сырца

СОДЕРЖАНИЕ

Введение

1. Технологическая часть

1.1 Общая характеристика производства, его технико-экономический уровень и обоснование основных технологических решений

1.2 Характеристика производимой продукции

1.3 Характеристика исходного сырья, материалов и полупродуктов

1.4 Физико-химические основы технологического производства

1.5 Выбор и обоснование технологической схемы производства

1.6 Описание технологического процесса

1.7 Материальный баланс

1.8 Ежегодные нормы расхода основных видов сырья, материалов и энергоресурсов

1.9 Ежегодные нормы образования отходов производства

1.10 Нормы технологического режима

1.11 Контроль производства и управление технологическим процессом

1.12 Обеспечение безопасности и жизнедеятельности

1.13 Охрана окружающей среды

2. Расчетная часть

2.1 Материальный баланс

2.2 Тепловой баланс

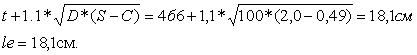

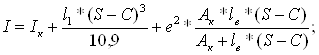

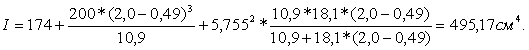

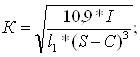

2.3 Технологический расчет основного аппарата

2.4 Гидравлический расчет

2.5 Механический расчет

2.6 Подбор оборудования

Заключение

Список использованной литературы и источников

Приложение А Спецификация технологического оборудования

ВВЕДЕНИЕ

Цель работы: получение студентам общих представлений о производстве формалина в целом, выпуске продукции и организации производственных процессов на промышленных предприятиях профиля направления, о конструкции и характеристиках основных химика – технологических аппаратов.

Полное наименование производства - цех по производству формалина производства формалина и карбамидных смол ОАО "Томского нефтехимического комбината.

Ввод в эксплуатацию I,II технологических ниток - 1985 год и III технологической нитки – 1987 год.

Проектная мощность цеха по производству формалина составляет - 380000 т/год формалина.

Мощность отделения получения катализатора принята из расчета загрузки трех контактных аппаратов 4 раза в год - 6613 кг/год.

В состав цеха по производству формалина входит установка синтеза формальдегида, установка утилизации и термического обезвреживания абгазов, предназначенная для получения промышленной теплофикационной воды от сжигания абгазов и природного газа, отгрузка формалина.

Процесс получения формалина на установке синтеза представлен в виде трех параллельных ниток, состоящих из следующих узлов:

- получение метаноло-воздушной смеси;

- синтез формальдегида;

- абсорбция формальдегида;

- ректификация формалина-сырца

и узлов, выполненных общими для трех ниток:

- сбор и переработка некондиционных и дренируемых продуктов;

- факельная установка;

- очистка газовых выбросов;

- теплопункт;

- получение катализатора.

Продукция завода - формалин технический, метанольный, используется в промышленности в качестве сырья для производства синтетических смол, пластических масс, органических красителей, поверхностно-активных веществ, лаков, лекарственных препаратов, в качестве антисептического средства в медицине и животноводстве, в кожевенной промышленности для дубления кожи, в сельском хозяйстве для протравления семян, для изготовления взрывчатых веществ.

80 % готовой продукции производства формалина перерабатывается внутри предприятия для производства карбамидоформальдегидных смол.

Мебельщики Западной Сибири и предприятия деревообрабатывающей промышленности давно оценили качество продукции завода формалина и карбамидоформальдегидных смол.

На заводе выпускаются такие марки смол, как КФ-Ж и КФ-МТ-15, используемые в производстве фанеры, древесностружечных и древесноволокнистых плит в качестве связующих материалов, для пропитки бумаги при выпуске синтетического шпона, а также для приготовления лака, изготовления стержней и форм в металлургической промышленности.

К 1995 году специалистами завода разработана и внедрена в производство новая модификация карбамидной смолы - концентрат карбамидоформальдегидный марки ККФ-1 и ККФ-2. Особенностью этой продукции является малая токсичность, длительный срок хранения (имеет годовую гарантию качества) и, кроме того, из него без труда можно получить различные марки карбамидных смол (КФ-0, КФ-Ж, КФ-МТ-15, КФ-БЖ), а также использовать для производства лаковых бутанолизированных смол марки К-411, К-412 и др. Завод поставляет свою продукцию в Тюмень, Красноярск, Кемерово, на Алтай. В Томской области основным потребителем продукции является завод ДСП.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 ОБЩАЯ ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА, ЕГО ТЕХНИКО-ЭКЛОНОМИЧЕСКИЙ УРОВЕНЬ

Формальдегид – очень реакционноспособный газ, низкой стоимости, поэтому широко используется в областях экономического хозяйства. В настоящее время мощность мирового производства формальдегида оценивается в 15 млн. т./год (в расчете на 37% - ный водный раствор, называемый формалином). Формалин – один из многотонажных продуктов химической промышленности, а благодаря высокой реакционной способности и доступности в последнее время превращается в основной сырьевой источник химической промышленности для различных органических синтезов: поликонденсационных пластмасс и синтетических смол, лакокрасочных продуктов, конструкционных продуктов (материалов) инженерно – технического назначения, пластификаторов, а также прочих химических товаров. В связи с тем, что формалин является сырьевым продуктом, потребность в нем определяется уровнем развития формалинопотребляющих производств.

Выпускается формалин в виде одного раствора формальдегида с массовой долей 37% соответствующий ГОСТ 1625 – 89, а также концентрированного формалина, используемого для внутреннего потребления в производстве карбосмол, с массовой долей 50%.

Целостность размещения производства формалина на ТНХК обусловлена наличием сырья – производства метанола и наличия формалинопотребляющего производства – производство карбомидных смол.

Обоснование выбора метода производства

Непрерывная ректификация бинарной смеси

Ректификацией называется массообменный процесс разделения жидких гомогенных смесей летучих компонентов путем многократного последовательно повторяющихся процессов испарения и конденсации.

Для практической реализации такого процесса необходимым условием является то, что паровая и жидкая фазы до вступления в контакт между собой должен находиться в неравновесном состоянии. Поскольку давление для фаз остается одинаковыми постоянным, то, следовательно, температуры фаз должны быть разными. При контакте между фазами происходит теплообмен: температура отдает свое тепло жидкости, которая в свою очередь испаряется. В результате такого тепломассообмена образующийся пар обогащается низкокипящим компонентом, а жидкость – высококипящим компонентом. Так как системы стремится к равновесию, то температуры образующихся паров и жидкостей выравниваются. Подробное многократное контактирование паров и жидкости на практике осуществляют в ректификационных колоннах, объем которых заполнен контактными устройствами для формирования поверхности и контакты фаз. Как правило, ректификационные колонны, в то время как на каждом отдельном участке формирования поверхности контакта фаз схема взаимодействия могут быть самыми разнообразными. Для обеспечения неравновесных состояний пара и жидкости в нижнюю часть колонны теплоты отбираются.

Исходная смесь, с содержанием низкокипящего компонента хf в количестве F поступает на питающую тарелку (эвапорационное пространство) с температурой tf. На питающей тарелке происходит процесс однократного испарения (ОН), в результате которого образуется паровая фаза, обогащенная НК и жидкая фаза, обогащенная ВК. Жидкая фаза стекает стекающей с питающей тарелки вниз и поступает в куб колонны, где происходит интенсивное испарение. Образующийся пар падает вниз колонны и движется навстречу стекающей жидкости. На всем пути происходит тепломассообмен между паром и жидкостью, так как поступающий на каждую тарелку пар имеет температуру выше, чем жидкость, поступающая на эту тарелку сверху. В результате массообмена на выходе из колонны пар дистиллята содержит главным образом низкокипящий компонент, а жидкость в кубе колонны – в основном высококипящий компонент.

Выходящий пар дистиллята из колонны подвергается процессу дефлегмации с дальнейшим разделение потока на продукт (Р) с содержанием НК хр и жидкую фазу, флегму в количестве (Ф) с содержанием НК хф. Флегма подается на орошение колонны сверху. Высокое содержание НК в потоке флегмы предопределяет, что в верхней части колонны (от питающей тарелки вверх)происходит, главным образом, укрепление паровой фазы низкокипящим компонентом. По этой причине верхняя часть колонны называется укрепляющей или концентрационной. Нижняя же часть колонны (от питающей тарелки вниз) называется исчерпывающей или отгонной частью, поскольку именно в этой части происходит основной отгон НК из жидкости в пар.

В самом общем случае орошение колонны флегмой может осуществляться но различным вариантам. Однако с целью упрощения расчетов в данным методическим указанием предлагается следующий вариант орошения: пар дистиллята состава yG поступает в дефлегматор, где происходит его ионная конденсация и затем образующийся конденсат разделяется на два потока: горячая флегма подается на орошение, а оставшаяся часть конденсата, пройдя через холодильник, выводится из установки и поступает в виде готового продукта Р с содержанием НК хр в реакционную емкость.

Исходная смесь в количестве F содержанием НК хf может подаваться на питающую тарелку в колонну в различных состояниях и при различной температуре. Чаще всего исходная смесь предварительно подогревается в теплообменнике до температуры кипения и подается в виде кипящей жидкости.

В ректификационной колонне могут использоваться различные виды тарелок, в данном случае используются колпачковые тарелки, как наиболее эффективные.

Колпачковая тарелка

Тарелка представляет стальной диск с отверстиями для паровых потоков, приваренных к тарелкам. Сверху над парубком расположены колпачки с прорезями (d = 60-80 мм, длина прорези 15,20,30 мм). Для создания необходимого уровня жидкости на тарелке его снабжают сильной перегородкой. Переливная перегородка образует карман, в который погружается сливное устройство верхней тарелки. Жидкость заполняет тарелку, прорези колпачков погружены в жидкость, пар проходит через патрубки щели колпачков и барбатируют через слой жидкости. Давление газов и жидкости перекрестное. Колпачковые тарелки имеют радиальный или диаметральный перелив.

Материал – из Сu, чугуна, керамики, пластмассы.

Достоинства: стабильная работы при разных скоростях газа расходах жидкости, КПД = 75-80%.

Недостатки: сложная конструкция, металлоемкие трудно чистить, дорогое.

Ситчатая тарелка

Тарелка – это диск с отверстиями d = 2-6 мм. Отверстия расположены по вершинам ∆. Газ проходит через отверстия в тарелке и распространяется в жидкости в виде струй пузырьков. При малой ω газа жидкость проваливается сквозь отверстия на нижней тарелке при этом массопередача ухудшается. Поэтому скорость газа должна быть определенной, чтобы держать жидкость на тарелке.

Достоинства: простое устройство, малое гидравлической сопротивление, малая металлоемкость.

Недостатки: может работать в узком диапазоне ω газа, нельзя работать с загрязненными средами.

Обоснование места размещения предприятия

На территории Томской области сосредоточена богатые природные ресурсы: нефть, газ, лес, редкие металлы, торф и др.

Строительство производства формалина было обусловлено:

- Потребностью промышленности в формалине по стране в шести районах Сибири.

- Наличие сырья – производство метанола мощностью 750 тыс.т./год

- Наличие формалинопотребляющего производства карбамидных смол мощностью 200 тыс.т./год

Обеспечение потребности действующего производства в паре, горячей воде на отопление, вентиляцию и горячего водоснабжения, предусмотрено установкой двух водогрейных котлов типа КВГМ – 100 производительностью 100 гкал/ч каждый.

Обеспечение производства в электроэнергии от ГПП – 1 и ГПП – 2, установленных на территории ТНХК.

Водоснабжение производственной водой осуществляется насосной станцией 1 – го подъема (НС – 1), установленный на берегу реки Томь и насосной станцией 2 – го подъема (НС – 2), расположенный на территории ВОС ТНХК. Водоснабжение хозяйственной питьевой водой обеспечивается НСВ – 4, расположенной на территории ВОС ТНХК.

1.2 ХАРАКТЕРИСТИКА ПРОИЗВОДИМОЙ ПРОДУКЦИИ

Выпускаемый готовый продукт - формалин технический.

Предусмотрен выпуск товарного формалина, с массовой долей формальдегида 37 %, соответствующего ГОСТ 1625-89, а также концентрированного формалина, с массовой долей формальдегида до 50 %, используемого для внутреннего потребления в производстве карбосмол.

Формалин является водным раствором формальдегида и метанола в воде.

Эмпирическая формула формальдегида: СН2 О.

Структурная формула формальдегида:

Молярная масса 30 кг/моль.

При охлаждении газообразный формальдегид переходит в жидкость, которая кипит при -19 0С, а при -118 0С замерзает, превращаясь в твердое кристаллическое вещество.

Как в жидком, так и в газообразном состоянии формальдегид неустойчив и легко полимеризуется, особенно в присутствии влаги. Поэтому формальдегид транспортируется и хранится либо в растворах, либо в виде полимера. Формальдегид хорошо растворяется в воде и спиртах. В водных растворах формальдегид не сохраняется в мономерной форме, а вступает в химическое взаимодействие с водой с образованием гидратов (метиленгликолей):

СН2 О + Н2 О → СН2 (ОН)2 + Q кДж/кг (1.2)

При обычных температурах водные растворы формальдегида мутнеют, вследствие выпадения в осадок продуктов полимеризации - полиоксиметиленгликолей.

Для предохранения концентрированных растворов формальдегида от полимеризации к ним добавляют стабилизаторы. Основным промышленным стабилизатором служит метанол.

По физико-химическим показателям технический формалин должен соответствовать требованиям и нормам, указанным в таблице 1.

Таблица 1 - Нормы требования технического формалина по физико-химическим показателям

| Наименование показателей | Норма для марки | |

| ФМ ГОСТ 1625-89 | ||

|

Высший сорт ОКП 241731 0120 |

Первый сорт ОКП 241731 0130 |

|

| 1. Внешний вид | Бесцветная прозрачная жидкость. При хранении допускается образование мути или белого осадка, растворимого при температуре не выше 40 оС. | |

|

2. Массовая доля формальдегида,% |

37,2 + 0,3 | 37,0 + 0,5 |

|

3. Массовая доля метанола, % |

4 – 8 | 4 - 8 |

|

4. Массовая доля кис- лот в пересчете на муравьинную кислоту, %, не более |

0,02 | 0,04 |

| 5. Массовая доля железа, %, не более | 0,0001 | 0,0005 |

|

6. Массовая доля остатка после прокаливания, %, не более |

0,008 | 0,008 |

Примечание:

1. Для технического формалина марки ФМ допускается, по согласованию с потребителем, устанавливать норму по показателю 3 не более 10 %.

2. Показатели 5 и 6 определяются по требованию потребителя.

Физические свойства технического формалина зависят от содержания в нем формальдегида и метанола и меняются в пределах:

Плотность, кг/м3 1077-1116

Температура кипения, оС98,9

Удельная теплоёмкость, Дж/(кг*К)3352

Вязкость, сП2,45-2,58

Формалин широко применяется в промышленности для изготовления синтетических смол, пластических масс, органических красителей, различных клеящих материалов, лаков, лекарственных препаратов и других продуктов. Формалин используется также в сельском хозяйстве для протравливания семян, в кожевенной промышленности для дубления кож, в медицине и животноводстве как антисептическое средство и т.п

1.3 ХАРАКТЕРИСТИКА ИСХОДНОГО СЫРЬЯ, МАТЕРИАЛОВ И ПОЛУПРОДУКТОВ

Характеристика исходного сырья, материалов и полупродуктов в таблице 2.

Таблица 2 – Характеристика исходного сырья, материалов и полупродуктов

| Наименование сырья, материа - лов и полупродуктов |

Государственный или отраслевой стандарт, СТП, ТУ, регламент |

Показатели по стандарту, обязательные для проверки |

Регламентируемые показатели с допустимыми отклонениями |

| 1.Метанол - яд синтетический | ГОСТ 2222-95 | 1.1. Плотность, | 0,791-0,792 |

| 2.Вода демине-рализованная |

Технолог. регламент №4 производства тепла, пара и воды. |

2.1. Жесткость, ммоль/ дм3 2.2. Содержание железа, мг/дм3 2.3. рН |

не более 0,005 не более 0,05 6,5 – 7,5 |

| 3.Кислота азотная концентрирован-ная | ГОСТ 701-89 | 3.1.Массовая доля азотной кислоты,% | 98,2 |

| 4.Едкий натр | ГОСТ 2263-79 | 4.1.Массовая доля едкого натра (марка «РР»),% | не менее 42 |

| 5.Оборотная вода. | Технолог. регламент установки оборотного водоснабжения. |

5.1. Содержание взвешенных частиц, мг/дм3 5.2. Общая жесткость, ммоль/дм3 |

не более 20 не более 5 |

| 6.Пар | Технолог. регламент производства тепла, пара и воды. |

6.1. Давление, кгс/см2 6.2. Температура, оС |

18 - 25 + 350 |

| 5.Природный газ. |

1.Состав, объёмная доля, %: - метан - этан - пропан - бутан - азот - двуокись углерода 2. Плотность кг/м3 |

86 - 97 1,5 - 4 1 - 6 0 - 4 1 - 2 0 - 1 0,741 |

1.4 ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Метод производства формалина из метанола состоит в получении формальдегида на катализаторе "серебро на носителе" при температуре (550-700) °С с последующей абсорбцией его водой и ректификацией.

Процесс получения формалина для одной технологической нитки состоит из следующих стадий:

- получение метаноло – воздушной смеси,

- синтез формальдегида

-абсорбция формальдегида с получением "формалина-сырца",

- ректификация "формалина-сырца".

Общими для всех ниток узлами являются:

-сбор и переработка некондиционных и дренируемых продуктов,

-очистка газовых выбросов,

-сжигание абгазов на факельной установке

-теплоснабжение, сбор и перекачка конденсата

Вспомогательными узлами являются:

- приготовление катализатора,

- складирование и отгрузка формалина,

- термическое обезвреживание отходов.

ХИМИЗМ ПРОЦЕССА.

Образование формальдегида происходит при прохождении метаноло -воздушной смеси через слой катализатора "серебро на носителе" при температуре в зоне контактирования:(550-600) °С при работе в "мягком" режиме, (660-700) °С при работе в "жестком" режиме.

Образование формальдегида осуществляется в результате протекания параллельных реакций простого и окислительного дегидрирования метанола:

СН3 ОН → СН2 О + Н2 - 93,4 кДж/моль (1.3)

СН3 ОН + 1/2 О2 → СН2 О + Н2 О + 147,4 кДж/моль (1.4)

Наряду с этими реакциями в системе протекает целый комплекс побочных превращений.

СН3 ОН + 2/3 О2 → СО2 + 575,1 кДж/моль(1.5)

СН2 О + 1/2 О2 → НСООН + 270,4 кДж/моль(1.6)

НСООН + 1/2 О2 → СО2 + Н2 О + 14,5 кДж/моль(1.7)

НСООН → СО + Н2О - 53,7 кДж/моль(1.8)

СН2 О → СО + Н2 + 1,9 кДж/моль (1.9)

2 СН2 О + Н2 О → СН3 ОН + НСООН + 122,0 кДж/моль(1.10)

Н2+ 1/2 О2 → Н2 О + 241,8 кДж/моль(1.11)

2 СН3 ОН → СН2 (ОСН3 )2 + Н2 О + 131,0 кДж/моль(1.12)

СО + 1/2 О2 → СО2 + 283,0 кДж/моль(1.13)

2 СО → СО2 + С + 172,5 кДж/моль (1.14)

Реакции (3) и (4) являются равновесными. Доля метанола израсходованного по реакции (4) составляет около 60 %, а остальное, по реакции (3).

Превращение метанола в формальдегид происходит в результате контакта молекул спирта с кислородом, хемосорбированным на атомах серебра, т.е. активными центрами катализатора являются поверхностные окислы серебра. Процесс получения формальдегида в целом сопровождается выделением тепла, за счет которого поддерживается необходимая температура в зоне контактирования и равновесие реакции дегидрирования смещается вправо.

Побочные реакции снижают выход формальдегида и определяют состав выхлопных газов (абгазов).

1.5 ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Выбор технологической схемы обусловлен мощностью производства формалина и назначением готового продукта. Мощность производства составляет 380 тыс. тонн в год 37% формалина. Процесс оформлен в виде трех технологических ниток, единичной мощности 126 тыс. тонн в год, каждая. С целью снижения металлоемкости и принятых технологических решений ряд узлов выполнен общим для трех ниток: узел подготовки сырья, узел очистки годовых выбросов, узел подготовки сырья, узел очистки, опорожнения, продувки.

Процесс получения формалина (технического) включает в себя следующие стадии:

1. Подготовка сырья и получения метаноло – воздушной смеси.

2. Синтез формальдегида.

3. Получение формалина – сырца (абсорбция формалина).

4. Ректификация формалина – сырца.

5. Стандартизация формалина.

Некоторые заводы не включают в технологическую схему процесс ректификации, но как показывает практика затраты на эту стадию полностью себя оправдывают. Во-первых, исключается возможность получения нестандартного продукта; во-вторых, получается возможность получать как безметанольный продукт, так и формалин высокой концентрации.

Исходя из рассмотренных стадий получения технического формалина, характеризуем каждую из них по технологической схеме цеха производства формалина.

1.6 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Ректификация формалина-"сырца"

Формалин-"сырец" с массовой долей метанола до 20% и формальдегида не более 38% из куба абсорбционной колонны поз.К1 насосами поз.Н3/1-2 подается на ректификацию, где вверху отделяется метанол.

Ректификация метанольного формалина ведется в колонне поз.К2 под вакуумом. Проведение ректификации под вакуумом позволяет снизить температуру, что предотвращает повышение кислотности формалина за счет уменьшения протекания реакции Канницарро:

2СН20 + Н20 → СН30Н + НСООН (1.15)

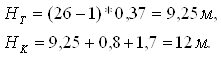

Ректификационная колонна представляет собой вертикальный цилиндрический аппарат диаметром 1000 мм, высотой 12000 мм и 26-ю колпачковыми тарелками с радиальным сливом.

Вакуум в ректификационной колонне поз. К2 создается вакуум-насосом поз. Н7/1-2 и поддерживается в кубе (-0,22 ÷ - 0,60)кгс/см2, а вверху колонны (-0,44÷ -0,70)кгс/см2.

Обогрев колонны поз.К2 осуществляется через кипятильник поз. Т7 паром давлением 2кгс/см2. Температура формалина в кубе колонны поз. К2 поддерживается (75-95)оС, вверху колонны поз.К2 - (40-50) оС, в укрепляющей части (60-70) оС, в исчерпывающей - (70-80) оС.

Формалин -"сырец" из абсорбционной колонны поз.К1 расходом (10-21) м3/ч, некондиционный формалин, подаваемый из стандартизаторов с расходом до 8 м3/ч поступает на 34, 42, 52 тарелки ректификационной колонны.

Пары метанола и формальдегида нагретые внизу колонны поднимаются вверх, а сверху (навстречу парам) подается почти чистый жидкий метанол. При соприкосновении поднимающихся паров со стекающей жидкостью происходит частичная конденсация формалина из формалина-"сырца" и частичное испарение метанола. Таким образом, стекающая жидкость обогащается формальдегидом, а поднимающиеся пары обогащаются метанолом, в результате чего выходящие из колонны пары представляют собой почти чистый метанол. Эти пары поступают в аппараты воздушного охлаждения поз. Х5/1-2, где охлаждаются до температуры не более 50оС, конденсируются и отделяются в газоотделителе поз. Х6 от жидкости. Жидкий метанол сливается в емкость поз.Е5, а газовая фаза дополнительно охлаждается в теплообменнике поз.Т9 оборотной водой и поступает в газоотделитель поз.Х7. Жидкая фаза после газоотделителя поз. Х7 сливается в емкость поз.Е5, а несконденсировавшиеся пары и инертны направляются к вакуум-насосу поз.Н7/1,2.

Выбросы от вакуум-насоса поз.Н7 направляются в верхнюю часть абсорбционной колонны поз.К1, где отмываются водой от большей части метанола, и вместе с выхлопными газами абсорбционной колонны поступают на сжигание.

Метанол из емкости поз. Е5 с массовой долей формальдегида до 6% и метанола не менее 92 % насосом поз.Н6/1,2, с расходом (5-15)м3/ч, подается в виде флегмы в колонну поз.К2, а избыток, с расходом до 6,5 м3/ч, направляется в процесс через смеситель поз.Х2 для получения метаноло-воздушной смеси.

Уровень в емкости поз.Е5 поддерживается (30-70)% отбором метанола, направляемого в смеситель поз.Х2.

Формалин массовой долей метанола не более 8% и формальдегида не более 50% забирается из куба колонны поз.К2, насосом поз.Н7/1-2, охлаждается в холодильнике поз.Т8 до температуры (40-65)оС и поступает в стандартизаторы.

Уровень в кубе колонны поз. К2 поддерживается (30-70)% отбором формалина в стандартизаторы.

В случае выхода из строя вакуум-насосов поз. Н7/1,2 ректификацию можно вести непродолжительное время под азотного дыханием с давлением 0,3 кгс/см2, но при этом возрастает кислотность формалина, и температура в кубе колонны поз. К2 будет (95-110)оС, а вверху - (60-66)оС.

Емкости поз.Е5 и газоотделители поз.Х7 соединены с "азотным дыханием" давлением 0,3 кгс/см2.

1.7 МАТЕРИАЛЬНЫЙ БАЛАНС

Материальный баланс в таблице 3.

Таблица 3 – Материальный баланс

| Приход | Расход | |||||

| Состав | кг/ч | Массовая доля, % | Состав | кг/ч | Массовая доля,% | |

| 1 | 2 | 3 | 4 | 5 | 6 | |

|

Ректификация |

||||||

|

1. Формалин- «сырец» в т.ч.: -формальдегид -метанол -вода |

20427,41 5881,86 5563,92 8981,63 |

100 28,79 27,24 43,97 |

1. Формалин – товарный в т.ч.: -формальдегид -метанол -вода 2. Метанол – ректификат в т.ч.: -метанол -формальдегид -вода |

15833,33 5858,33 1108,33 8866,66 4594,08 4455,59 23,53 114,96 |

100 37 7 56 100 97 0,5 2,5 |

|

| Итого: | 20427,41 | 100 | Итого: | 20427,41 | 100 | |

|

Абсорбция |

||||||

|

1. Контактные газы, в т.ч.: -формальдегид метанол -вода -углекислый газ -водород -окись углерода -азот 2. Вода на орошение |

25264,51 5880,86 5560,91 3223,75 805,94 146,53 83,37 9575,25 5879,58 |

100 23,24 22 12,76 3,19 0,58 0,33 37,9 100 |

1. Формалин – «сырец» в т.ч.: -формальдегид -метанол -вода 2. Выхлопные газы, в т.ч.: -азот -водород -углекислый газ -окись углерода -вода |

20427,41 5881,8 5563,92 8981,63 10716,68 8280,78 1781,11 443,67 72,87 138,25 |

100 28,79 27,24 43,97 100 77,27 16,62 4,14 0,68 1,29 |

|

| Итого: | 31144,09 | 100 | Итого: | 31144,09 | 100 | |

|

Контактирование |

||||||

|

1. Смесь воздух – метанол, в т.ч.: формальдегид -метанол -вода -азот -кислород |

25264,51 22,74 11748,00 444,66 10297,81 2751,31 |

100 0,09 46,5 1,76 40,76 10,89 |

1 Контактные газы, в т.ч.: формальдегид -метанол -вода -углекислый газ -окись углерода -водород -азот |

25264,51 5880,86 5560,91 3223,75 805,94 146,53 83,37 9575,25 |

100 23,24 22 12,76 3,19 0,33 0,58 37,9 |

|

| Итого: | 25264,51 | 100 | Итого: | 25264,51 | 100 | |

|

Спиртоиспарение |

||||||

|

Метанол «свежий» в т.ч.: -метанол -вода 2. Метанол – ректификат, в т.ч.: -метанол -формальдегид -вода 3. Воздух, в т.ч.: -кислород -азот -вода |

8039,17 8031,13 8,04 4588,03 4450,39 22,94 114,70 12637,31 2615,92 9793,91 227,47 |

100 99,9 0,1 100 97 0,5 2,5 100 20,7 77,5 1,8 |

Смесь воздух – метанол, в т.ч.: -формальдегид -метанол -вода -азот -кислород |

25264,51 22,74 11748,00 444,66 10297,81 2751,31 |

100 0,09 46,5 1,76 40,76 10,89 |

|

| Итого: | 25264,51 | 100 | Итого: | 25264,51 | 100 | |

1.8 ЕЖЕГОДНЫЕ НОРМЫ РАСХОДА ОСНОВНЫХ ВИДОВ СЫРЬЯ, МАТЕРИАЛОВ И ЭНЕРГОРЕСУРСОВ

Ежегодные нормы расхода основных видов сырья, материалов и энергоресурсов в таблице 4.

Таблица 4 – Ежегодные нормы расхода основных видов сырья, материалов и энергоресурсов.

| Наименование сырья, материалов и энергоресурсов | Нормы расхода | |||||||||||||||||||||

| По проекту | Плановые по годам | |||||||||||||||||||||

| 37% фор-н | 50% фор-н | 1998 | 1999 | 2000 | 2001 | 2002 | 2003 | 2004 | ||||||||||||||

| 37% фор | 50% фор | 37% фор | 50% фор | 37% фор | 50% фор | 37% фор | 50% фор | 37% фор | 50% фор | 37% фор | 50% фор | 37% фор | 50% фор. | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | ||||||

|

а) производство формалина (на 1 т формалина): |

||||||||||||||||||||||

| 1. Метанол, кг | 508,41 | 617,38 | 507 | 507 | 507 | 507 | 507 | 507 | 507 | |||||||||||||

|

2.Вода демине-рализованная, кг |

369,89 | 218,16 | 370 | 370 | 370 | 370 | 370 | 370 | 370 | |||||||||||||

|

3. Катализатор "серебро на пемзе",кг - в пересчете на серебро, г -безвозмездные потери, г |

18,37 7,35 0,20 |

24,82 9,93 0,27 |

13 7,93 0,397 |

13 7,93 0,397 |

13 7,930, 397 |

13 7,93 0,397 |

13 7,93 0,397 |

13 7,93 0,397 |

13 7,93 0,397 |

|||||||||||||

| 4.Вода оборотная, м3 | 43,00 | 58,10 | 43 | 43 | 43 | 43 | 43 | 43 | 43 | |||||||||||||

|

5.Пар Р-18 кгс/см2,т |

0,43 | 0,43 | 0,43 | 0,43 | 0,43 | 0,43 | 0,43 | 0,050,43 | ||||||||||||||

|

6.Воздух техно-логический 6 кгс/см2,м3 |

0,060 | 0,068 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | |||||||||||||

|

7.Воздух КИП 5 кгс/см2,м3 |

4,44 | 5,38 | 4,44 | 4,44 | 4,44 | 4,44 | 4,44 | 4,44 | 4,44 | |||||||||||||

|

8.Азот 4 кгс/см2,м3 |

0,44 | 0,59 | 0,44 | 0,44 | 0,44 | 0,44 | 0,44 | 0,44 | 0,44 | |||||||||||||

| 9.Электроэнер-гия,кВт/ч | 37 | 50 | 37 | 37 | 37 | 37 | 37 | 37 | 37 | |||||||||||||

| 10.Природный газ, м3 | 5,6 | 5,6 | 5,6 | 5,6 | 5,6 | 5,6 | 5,6 | 5,6 | ||||||||||||||

|

б) производство катализатора (на 1 т катализатора) 1.Сырье. |

||||||||||||||||||||||

| 1.1.Пемза, кг | 2000,00 | 843,00 | 843,00 | 843,00 | 843,00 | 843,00 | 843,00 | 843,00 | ||||||||||||||

| 1.2.Азотнокис-лое сереб ро, кг | 629,91 | 625,355 | 625,355 | 625,355 | 625,355 | 625,355 | 625,355 | 625,355 | ||||||||||||||

| 1.3.Азотная кислота,кг | 763,80 | 800,00 | 800,00 | 800,00 | 800,00 | 800,00 | 800,00 | 800,00 | ||||||||||||||

| 1.4.Едкий натр технический 100 %, кг | 1277,70 | 536,60 | 536,60 | 536,60 | 536,60 | 536,60 | 536,60 | 536,60 | ||||||||||||||

| 1.5.Вода деми-нерализован-ная, м3 | 31,00 | 32,40 | 32,40 | 32,40 | 32,40 | 32,40 | 32,40 | 32,40 | ||||||||||||||

| 2.Энергоресурсы | ||||||||||||||||||||||

| 2.1.Пар 6кгс/см2, Гкал | 106,55 | 106,55 | 106,55 | 106,55 | 106,55 | 106,55 | 106,55 | 106,55 | ||||||||||||||

| ГДж | 69,30 | 69,30 | 69,30 | 69,30 | 69,30 | 69,30 | 69,30 | 69,30 | ||||||||||||||

| 2.2.Вода оборотная, м3 | 3478,00 | 3478,00 | 3478,00 | 3478,00 | 3478,00 | 3478,00 | 3478,00 | 3478,00 | ||||||||||||||

| 2.3.Электроэнергия, кВт/ч | 93,70 | 93,70 | 93,70 | 93,70 | 93,70 | 93,70 | 93,70 | 93,70 | ||||||||||||||

1.9 ЕЖЕГОДНЫЕ НОРМЫ ОБРАЗОВАНИЯ ОТХОДОВ ПРОИЗВОДСТВА

Ежегодные нормы образования отходов производства в таблице 5.

Таблица 5 – Ежегодные нормы образования отходов производства

| Наименование отхода, характеристика, состав, аппарат или стадия образования. | Направление использования, метод очистки или уничтожения. | Нормы образования отходов | |||||||||||||||||||||||||

| По проекту | По годам действия регламента | ||||||||||||||||||||||||||

|

37% форм. |

50% форм. |

1998 | 1999 | 2000 | 2001 | 2002 | |||||||||||||||||||||

|

37% форм. |

50% форм. |

37% форм. |

50% форм. |

37% форм. |

50% форм. |

37% форм. |

50% форм. |

37% форм. |

50% форм. |

||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | ||||||||||||||

|

а)производство формалина (на 1 т формалина) |

|||||||||||||||||||||||||||

|

1.Выхлопные газы после абсорбционной колонны поз.К16, кг содержащие: в об`емных долях - водорода -(16-26) %, окиси углерода - -не более 5,0 %, двуокиси углерода - -не более 5,0 %, метана-не более 1,0 %, кислорода- - не более 1,2 %, азота- по разности, метанола- - не более 7,0 г/м3, формальдегида – - не более 4,0 г/м3.- |

Поступают на уста-новку термического обезвреживания (УТО) | 677,50 | 915,54 | 677,5 | |||||||||||||||||||||||

|

2.Факельная установка. Продукты сгорания абгазов, кг - оксид углерода - оксиды азота - углеводороды |

Рассеивание в атмосфере |

0,2464 0,0369 0,0062 |

0,160 0,024 0,004 |

||||||||||||||||||||||||

|

3.Дымовая труба. Продукты после терми-ческого обезвреживания абгазов,кг - оксид углерода - оксиды азота - метанол - формальдегид |

Рассеивание в атмосфере |

1,266 0,507 - - |

0,061 0,0052 0,0005 0,0003 |

||||||||||||||||||||||||

| 4.Сточные воды от про- изводства формалина. | На очистные сооружения. | 0,3579 | 1,085 | ||||||||||||||||||||||||

| б)производство катализатора | |||||||||||||||||||||||||||

| 1.Отработанный катали затор (в пересчете на серебро), г | Сдается на завод регенерации драго-ценных металлов. | 6,98 | 9,42 | ||||||||||||||||||||||||

| 2.Пемза размером зерен менее 2 мм, кг | В отвал | 0,026 | |||||||||||||||||||||||||

1.10 НОРМЫ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА

Нормы технологического режима в таблице 6.

Таблица 6 – Нормы технологического режима

| Наименование стадии и потоков реагентов | Наименование технологических показателей | |||||

| Скорость подачи реагентов | Температура, 0 С | Давление, кгс\см2 | Прочие показатели | |||

| 1 | 2 | 3 | 4 | 5 | ||

|

1. Ректификация формалина-"сырца" (на одну технологическую нитку). |

||||||

|

1 Ректификационная колонна поз.К2 -Ректификация под вакуумом: куб верх -Ректификация под атмосферным давлением: куб верх |

85 – 95 40 – 50 95 – 11 60 - 66 |

Флегмовое число 1-4 | ||||

| 2. Флегма на орошение колонны поз.К2 | (5 – 15) м3/ч | |||||

| 3. Формалин – «сырец» из абсорбционной колонны поз.К1 в колонну поз.К2 | (10 – 21) м3/ч | |||||

| 4. Формалин из ректификационной колонны поз.К2 после теплообменника поз.Т8 | (35 – 55) в зависимости от массовой доли формальдегида |

Состав, массовая доля: - формальдегида, до 50%, - метанола, не более8% |

||||

| 5. Метанол от насоса поз.Н6 из емкости поз.Е5 в спиртоиспаритель | (0 – 6,5) м3/ч |

Состав, Массовая доля: - формальдегида, не более 6%, - метанола, не более 92% |

||||

1.11 КОНТРОЛЬ ПРОИЗВОДСТВА И УПРАВЛЕНИЕТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ

Ректификация формалина контролируется и регулируется следующими приборами:

Ректификационная колонна поз. К2.

-Температура средней части колонны контролируется на ЦПУ с помощью прибора

8 точка - в укрепляющей части, TJR-60;

9 точка - в исчерпывающей части, TJR-61.

-Температура верха колонны контролируется с помощью прибора поз.TIR-59 на щите ЦПУ.

-Температура куба колонны контролируется с помощью прибора поз.TIR-66 на щите ЦПУ.

-Давление верха и куба колонны контролируется с помощью прибора поз.PIR-64 на щите ЦПУ.

-Уровень в колонне контролируется с помощью прибора поз.LIRCA-65, и регулируется отбором формалина в стандартизаторы со световой и звуковой сигнализацией максимального 80% и минимального 20% значений уровня на щите ЦПУ.

Испаритель поз. Т7.

-Расход пара контролируется и регулируется с помощью прибора поз. FIRC-62 на щите ЦПУ.

Аппарат воздушного охлаждения поз.Х5/1-2.

-Температура метанола на выходе из АВО контролируется с помощью приборов поз.TIR-69, TIR-70 на щите ЦПУ.

-Работа, включение и отключение АВО сопровождается световой сигнализацией на щите ЦПУ.

Емкость поз. Е5.

-Уровень контролируется с помощью приборов LIRCA-72 и поз.LA-71, регулируется откачкой метанола в процесс и сопровождается звуковой и световой сигнализацией максимального 80%, 90% и минимального 20% значений уровня на щите ЦПУ.

Насос поз. Н6/1,2.

-Давление на трубопроводе нагнетания насосов поз. Н6/1,2 контролируется с помощью приборов поз.PISA-75 и сопровождается световой и звуковой сигнализацией давления менее 2,5кгс/см2 на щите ЦПУ и автоматической остановкой работающего насоса.

-Наличие перекачиваемой жидкости в насосе контролируется с помощью приборов поз.LSA-77 и сопровождается световой и звуковой сигнализацией на щите ЦПУ и автоматическим отключением насоса.

-Включение и работа насоса сопровождаются световой сигнализацией, а его отключение звуковой и световой сигнализацией на щите ЦПУ.

-Включение и отключение насоса осуществляется по месту или со щита ЦПУ.

-Расход метанола подаваемого на орошение колонны регулируется и контролируется с помощью прибора поз.FIRC-76 со щита ЦПУ и по месту.

-Расход метанола возвращаемого в процесс контролируется и регулируется с помощью прибора поз.FIRC-74 с ЦПУ и по месту.

Вакуум-насос поз.Н7/1,2.

-Давление (вакуум) на общем коллекторе всаса измеряется и контролируется с помощью прибора поз.PIA-73 и сопровождается световой и звуковой сигнализацией давления менее 0,2кгс/см2 на щите ЦПУ.

-Давление (вакуум) на всасе каждого вакуум-насоса измеряется и контролируется с помощью прибора поз.PIR-78 по месту.

-Работа и включение насоса сопровождается световой сигнализацией, а отключение световой и звуковой сигнализацией на щите ЦПУ.

-Расход воды для создания водяного кольца на вакуум-насосе измеряется приборами поз.FI-79 по месту.

Насос поз. Н5/1,2.

-Давление на трубопроводе нагнетания насосов контролируется с помощью прибора поз.PISA-67 и сопровождается световой и звуковой сигнализацией давления менее 2,5кгс/см2 на щите ЦПУ и остановкой работающего насоса.

-Наличие перекачиваемой жидкости в насосе контролируется с помощью приборов поз.LSA-68 и сопровождается автоматическим отключением насоса со световой и звуковой сигнализацией на щите ЦПУ.

-Включение и работа насоса сопровождается световой сигнализацией, а его отключение световой и звуковой сигнализацией на щите ЦПУ.

-Включение и отключение насоса осуществляется по месту или со щита ЦПУ.

Теплообменник поз. T8.

-Температура на выходе из теплообменника контролируется с помощью прибора поз.TJR-80, 5 точка.

Контроль производства и управление технологическим контролем в таблице 7.

Таблица 7 – Контроль производства и управление технологическим процессом

| Наименование стадий процесса, места измерения параметров или отбора проб | Контролируемый параметр | Частота и способ контроля | Нормы и технические показатели | Методы испытания и средства контроля | Кто контролирует | ||||||||||

|

1. Технологический контроль |

|||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||

|

1.Колонна К2: - под вакуумом, - при атмосферном давлении. - под вакуумом, - при атмосферном давлении. - в укрепляющей части, - в исчерпывающей части - куб - вверх |

Температура, верха, TIR-59 Температура, куба, TIR-66 Температура, точка 8, TJR-60 точка 9. TJR-61 PIR-64 Уровень, LIRCA-65 |

Непрерывно по прибору с записью в режимном листе каждый час. Непрерывно по прибору с записью в режимном листе каждый час. Непрерывно по пр. с записью в режимном листе каждый час. Непрерывно по прибору с записью в режимном листе каждый час. Непрерывно по прибору с записью в режимном листе каждый час. |

(40-50)°С (60-66)°С (85-95)°С (95-110)°С (60-70)°С (70-80)°С (0,22-0,41)кгс/см2 (0,39-0,61)кгс/см2 (30-70)% |

ТСП-5071, гр.100П, кл. допуска В. Вторичный прибор КСМ3-ПИ, гр.100П, шкала (0-150)оС, кл. точности 0,5. ТСП-5071, гр.100П,кл.допуска В. Вторичный прибор КСМ3-ПИ, гр.100, шкала (0-200)оС, кл. точности 0,5. ТСП-5071, гр.100П, кл. допуска В. Вторичный прибор КСМ3-ПИ, гр.100, шкала (0-100)оС, кл. точности 0,5 Датчик ВС-П1, диапазон измерений (-1-0)кгс/см2, кл. точности 0,5 Датчик ВС-П1, диапазон измерений (-1-0)кгс/см2, кл. точности 0,5 Вторичный прибор ПВ10. 2 э шкала (-1-0) кгс/см2, кл. точности 1,0 Датчик УБ-ПВ-1, диапазон измерений (0-1000)мм, кл. точности 1,5 Вторичный прибор ПВ10.1Э, шкала (0-100)%, кл. точности 1,0. |

Аппаратчик Аппаратчик Аппаратчик Аппаратчик Аппаратчик |

||||||||||

|

1. Технологический контроль |

|||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||

|

Трубопровод формалина с нагнетания на всас насоса Н5 2.Трубопровод метанола от насоса Н6 в колонну К2. 3.Трубопровод метанола от насоса Н6 в отстойник Е2б спиртоиспарителя. 4.Емкость Е5. |

Сигнализация понижения уровня Сигнализация превышения уровня Расход, FIRC-76 Расход, FIRC-74 Уровень, LIRCA-71 |

Непрерывно по прибору с записью в режимном листе каждый час. Непрерывно по прибору с записью в режимном листе каждый час. Непрерывно по прибору с записью в режимном листе каждый час. |

(20+6)% (80+6)% (5-15)м3/ч (0-6,5)м3/ч (30-70)% |

Манометр ЭКМ-1У, шкала (0-1,6)кгс/см2, кл. точности 1,5. УТС-01. Лампа на щите КИП. Клапан 25с48нж "НО". Датчик РП-16 ЖУЗ, диапазон измерений (0-16)м3/ч, кл. точности 1,5. Вторичный прибор ПВ10.1Э, шкала (0-16)м3/ч, кл. точности 1,0. Клапан 25 с 48 н. ж. «НО» Датчик РП-10 ЖУЗ, диапазон измерений (0-10)м3/ч, кл. точности 1,5. Вторичный прибор РПВ 4.2Э, шка- ла (0-10)м3/ч, кл.точности 1,0. Клапан 25 с 48 н. ж. «НО» Датчик УБ-ПВ-1, диапазон измерений (0-1000)мм, кл. точноcти 1,5. Вторичный прибор ПВ10.1Э, шкала (0-100)%, кл. точности 1,0. Клапан 25с50нж "НЗ". |

Аппаратчик Аппаратчик Аппаратчик Аппаратчик Аппаратчик Аппаратчик |

||||||||||

|

1. Технологический контроль |

|||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||

|

Трубопровод метанола от насоса Н6 в отстойник Е2б спиртоиспарителя. 5.Трубопровод пара на входе в кипятильник Т7. 6.Трубопровод метанола после Х5. |

Сигнализация Понижения уровня. Сигнализация превышения уровня. LA-71 Сигнализация превышения уровня. Расход, FIRC-62 Температура, TIR-69 |

Непрерывно по прибору с записью в режимном листе каждый час. Непрерывно по прибору с записью в режимном листе каждый час |

(20+6)% (80+6)% (90+6)% (800-9000)кг/ч (0-45)оС |

Манометр ЭКМ-1У, шкала (0-1,6)кгс/см2, кл. точности 1,5 УТС-01. Лампа на щите КИП. ЭСУ (электронный сигнализатор уровня) УТС-01. Лампа на щите КИП. ДКС-6-300 Датчик 13ДД11, диапазон измерений (0-10000)кг/ч, перепад 4000кгс/м2, кл. точности 1,0. Вторичный прибор ПВ10.1Э, шкала кл. точности (0-10000)кг/ч, кл. точности 1,0. Клапан 25 с 50 нж «НО» ТСМ-5071, гр.100П, кл. допуска С. Вторичный прибор КСМ3-ПИ, гр.100П шкала (0-150)оС, кл. точности 0,5. |

Аппаратчик Аппаратчик Аппаратчик Аппаратчик |

||||||||||

|

1. Технологический контроль |

|||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||

|

7.Трубопровод метанола после Х5. 8.Трубопровод формалина после холодильника Т8. 9.Трубопровод формалина после насоса Н5. 10.Корпус насосов Н5. |

Температура, TIR-70 Температура, TJR-80, точка 5. Давление, PISA-114 PISA-115 Сигнализация понижения давления. Блокировка по понижению давления. Уровень, LSA-116 LSA-117 Сигнализация Понижения уровня. |

Непрерывно по прибору с записью в режимном листе каждый час Непрерывно по прибору с записью в режимном листе каждый час Визуально по прибору 2 раза в смену Наличие жид кости в корпусе насоса. Отсутствие жидкости в корпусе насоса |

(0-45)оС (40-65)оС (3-5)кгс/см2 (2,5+0,5)кгс/см2 (2,5+0,5)кгс/см2 |

ТСМ-5071, гр.100П,кл.допуска С. Вторичный прибор КСМ3-ПИ,гр.100П, шкала (0-150)°С, кл. точности 0,5. ТСП-5071, гр.100П,кл.допуска С. Вторичный прибор КСМ4, гр.100П шкала (0-100) °С, кл. точности 0,5. Манометр ВЭ-16рб, шкала (0-6)кгс/см2, кл. точности 1,5. УТС-01. Лампа на щите КИП. Автоматическое отключение насоса. Реле безконтактное искробе- зопасное РБИ-1А, U-220 В, N-12 Вт. УТС-01. Лампа на щите КИП. |

Аппаратчик Аппаратчик Аппаратчик Аппаратчик |

||||||||||

|

1. Технологический контроль |

|||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||

|

10.Трубопровод метанола после насоса Н6/1,2. 11.Корпус насосов Н6/1-2. 12.Общий трубо-провод паров метанола перед вакуум-насосом Н7/1,2. |

Блокировка по понижению уровня. Давление, PISA-75 Сигнализаци понижения давления. Блокировка по понижению давления. Уровень, LSA-77, LSA-77/1 Сигнализаци понижения уровня. Блокировка по понижению уровня. Давление, PIA-73 Сигнализация понижения давления. |

Отсутствие жидкости в корпусе насоса. Визуально по прибору 2 ра в смену Наличие жид кости в кор- пусе насоса. Отсутствие жидкости в корпусе насоса Отсутствие жидкости в корпусе насоса. Визуально по- прибору. |

(4,0-5,8)кгс/см2 (2,5+0,5)кгс/см2 (2,5+0,5)кгс/см2 (0,45-0,70)кгс/см2 (0,2+0,1)кгс/см2 |

Автоматическое отключение насоса. Манометр ВЭ-16рб, шкала (0-10)кгс/см2, кл. точности 1,5. УТС-01. Лампа на щите КИП. Автоматическое отключение насоса. Реле безконтактное искробе- зопасное РБИ-1А, U-220 В, N-12 Вт. УТС-01. Лампа на щите КИП. Автоматическое отключение насоса. Манометр ВЭ-16рб, шкала (1-0)кгс/см2, кл. точности 1,5. УТС-01. Лампа на щите КИП |

Аппаратчик Аппаратчик Аппаратчик Аппаратчик |

||||||||||

|

1. Технологический контроль |

|||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||

|

13.Трубопровод метанола перед вакуум- насосом. Н7/1,2 14.Трубопровод воды подаваемой на вакуум-насос Н7/1,2. |

Давление (вакуум), РIR-78 Расход, FI-79 |

Непрерывно по- прибору с записью в режим- ном листе каждый час. Визуально по прибору. |

(0,45-0,70)кгс/см2 (0-3)м3/ч |

Датчик ВС-П1, диапазон измерений (-1-0)кгс/см2, кл. точности 1,0. Датчик ВС-П1, диапазон измерений (-1-0)кгс/см2, кл. точности 1,0 Вторичный прибор РПВ 4.3Э, шкала (-1-0) кгс/см2, кл. точности 1,0 Датчик РП-4ЖУЗ, диапазон измерений (0-4,0) м3/ч, кл. точности 1,5 |

Аппаратчик Аппаратчик |

||||||||||

|

2. Аналитический контроль |

|||||||||||||||

|

1. Формалин в кубе ректификационной колонны поз.К2 (насос поз.Н5/1-2). 2. Метанол-ректификат в емкости поз.Е5 (насос поз.Н6/1,2). |

массовая доля: - формальдегида- метанола - кислот, в пере- счете на муравь- инную кислоту массовая доля: - метанола - формальдегида |

по требованию 3 р. в смену 2 р. в смену |

5 - 28 % 10 - 38 % не более 50,0 % не более 8,0 % 0,04% не менее 92 % не более 6 % |

Методика 30-14-06-01 ГОСТ 1625-89 Методика 30-14-06-01 |

Лаборант Лаборант |

||||||||||

КОЛИЧЕСТВЕННЫЙ АНАЛИЗ ФОРМАЛЬДЕГИДА И СОПУТСТВУЮЩИЙ ВЕЩЕСТВ (МЕТАНОЛ, ВОДА, МУРАВЬИННАЯ КИСЛОТА, МЕТАЛЛЫ)

Химические и инструментальные методы анализа

Определение формальдегида

Хотя основной метод анализа смесей органических веществ в настоящее время – хроматография, для определения содержания свободного формальдегида чаще всего по-прежнему пользуются химическими (волюмометрическими) методами, а из последних чаще всего гидроксиламиновым или сульфитным. Основное усовершенствование более позднего периода – лишь замена, там где это возможно, визуального определения момента конца титрования инструментальным.

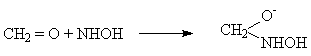

Гидроксиламиновый метод. Сущность метода – взаимодействие формальдегида с гидрохлоридом гидроксиламина с образованием формальдольксима и свободной соляной кислотой.

![]() (1.16)

(1.16)

Приборно – методическое оформление анализа зависит от способа определения выделяющейся соляной кислоты или оксима и связанно, в основном, с наличием тех или иных примесей, влияющих на погрешность. В наиболее простой модификации метод соляной кислоты.

Ход анализа. Две порции 10-%-ного раствора гидрохлорида гидроксиламина, по 10 мл. каждая, вносится пипеткой в две конические колбы вместимостью 125 мл. В одну из колб помещают стаканчик, содержащий навеску анализируемого раствора ( проба должна содержать примерно 1 г формальдегида). Если в пробе имеются смолистые вещества или осадки, то в качестве растворителя в стаканчик добавляют 10 мл. метанола. Такой же объем последнего прибавляют и во вторую (сравнительную) колбу. Спустя 15 – 20 мин. необходимых для завершения приведенной выше реакции, содержимое обеих колб титруют 1 н. раствором едкого кали с индикатором бромфеноловым синим. Конец титрования фиксируется по переходу желтой окраски в светло-пурпурную. В некоторых случаях определение ведут в растворе пиридина.

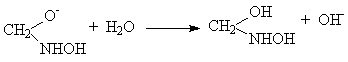

В щелочной или слабокислой (до рН 4-5) среде взаимодействия формальдегида с гидроксиламином протекает быстрее, чем в нейтральной или кислой. В присутствии оснований реакция протекает через следующие стадии:

![]() (1.17)

(1.17)

(1.18)

(1.18)

(1.19)

(1.19)

(1.20)

(1.20)

Наиболее медленная стадия – реакция (18). Анализ формальдегида в щелочной среде основан на потенциометрическом определении момента появления в растворе свободной неразложенной соли гидроксиламина (вместо гидрохлорида может применяться также сульфат гидроксиламина). Образование формальдоксима происходит настолько быстро, что предварительная выдержка приготовленных реакционных смесей не требуется. В стаканчик емкостью 100 мл., в котором ведут титрование, наливают 55 мл. воды и 5 мл. 50%-го раствора едкого кали. К этому раствору добавляют на магнитной мешалке и опускают в раствор два электрода - платиновый и насыщенный каломелевый. Титрование ведут при перемешивании 0,1 н. раствором гидрохлорида гидроксиламина с помощью микробюретки. Точка эквивалентности находится в интервале от -250 до -300 мВ. Вначале отрицательный потенциал под влиянием возрастающего содержания оксима увеличивается, однако стрелка милливольтметра не останавливается на новом значении, а возвращается обратному исходному положению. Концом титрования считается момент, когда стрелка перестает откланяться назад и очередная капля титрагента отклоняет ее только в перед. Относительная ошибка метода составления 0,2%.

Определению не мешают метанол, этанол, уксусная и муравьиная кислоты, ацетон и др.

В соответствии с гостированной методикой определение примесей формальдегида как в кислых, так и в щелочных растворах проводится рН – метрическим титрованием. В этом случае добавлением необходимого количества кислоты или щелочи рН исследуемого раствора предварительно доводится до 4. После этого к водно-этанольному раствору , содержащему навеску, добавляют 5 мл. 5% -ного раствора гидрохлорида, смесь перемешивают и выдерживают в течении 30 мин. Затем в стакан со сиесью опускают пару электродов (стеклянный в сочетании с хлорсеребряным или каломельным) и титруют 0,1 н. раствором едкого натра до достижения исходного значения рН 4. Вместо добавления щелочи можно использовать предварительно построенную тарированную кривую рН – содержание СН2О. титрование можно проводить, и с индикатором бромфеноловым синим.

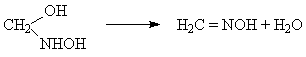

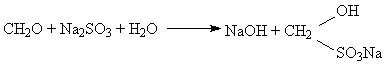

Сульфитный метод. В основе метода – реакция формальдегида с сульфитом натрия, в результате которой образуется как бы продукт присоединения гидросульфата натрия к формальдегиду и свободная щелочь:

![]() (1.21)

(1.21)

(1.22)

(1.22)

Гидросульфитное соединение имеет именно приведенную структуру гидроксисульфоновой кислоты, а не строение гидроксиметилсульфита HOCH2 – O – SO2Na, приписывавшееся этому соединению ранее. Взаимодействие сульфитов с формальдегидом является примером метоксилирования неорганического соединения – реакции, часто встречающейся в органических синтезах с участием формальдегида.

1.12 БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ ПРОИЗВОДСТВА

Характеристика опасности производства

Пожаровзрывоопасные токсические свойства сырья, полупродуктов, готовой продукции и отходов производства.

Взрывопожарная и пожарная опасность, санитарная характеристика производственных зданий, помещений и наружных установок в таблице 8.

Таблица 8 – Пожаровзрывоопасные токсические свойства сырья, полупродуктов, готовой продукции и отходов производства

| Наименование сырья, полупродуктов готовой продукции, отходов производства |

Класс опасности ГОСТ 12.1.007 -76 |

Температура | Концентрационный предел воспламенения | Характеристика токсичности (воздействие на человека) | ПДК вредных в воздухе рабочей зоны производственных помещений ГОСТ 12.1.005-88 | |||||||||

| ВСП | ВОСП |

Само. ВОСП. |

||||||||||||

| Метанол | 3 | 8 | 13 | 464 | 6 | 34,7 | Яд нервного и сосудистого действия с резко выраженным коммулятивным действием | 5мг\м3 | ||||||

| Формалин (по формальдегиду) | 2 | 56-85 | 62-80 | 435 | 7 | 73 | Токсичен. Раздражает слизистые обо-лочки,вызывает дерматит. |

0,5 мг\м3 по формаль-дегиду |

||||||

| Едкий натр | 2 | - | - | - | - | - | При попадании на кожу вызывает ожоги | 0,5 мг\м3 аэрозоль | ||||||

| Надсмольная вода | - | 63 | - | 610 | - | - | Токсичность определяется содержанием в ней метанола и формальдегида | |||||||

| Азотная кислота | 3 | Не горючая. При контакте с горючими веществами вызывает их самовозгорание. | При попадании на кожу вызы-вает химичес-кие ожоги | 5мг\м3 | ||||||||||

| Азотнокислое серебро | Не горючее. | Действует при-жигающее на кожу и слизис-тые оболочки. Вызывает воспалительные заболевания кожи. При многолетней работе серебро накапливается в организме. | ||||||||||||

| Окислы азота | 3 | Не горючие | Раздражают дыхательные пути, вызывают удушье, коньюктивиты и поражают роговицы глаз. | 5мг\м3 | ||||||||||

| Выхлопные газы (абгазы) | 3 | по водороду | Токсичность определяется содержанием формальдегида и метанола | 29мг\м3 | ||||||||||

| 500 | 4 | 75 | ||||||||||||

| по окиси углерода | ||||||||||||||

| 610 | 12,5 | 74 | ||||||||||||

| Природный газ (по метану) | 3 | с воздухом | Оказывает наркотическое действие | 300мг\м3 | ||||||||||

| 537 | 4,9 | 15,4 | ||||||||||||

| с кислородом | ||||||||||||||

| 5,6 | 6,1 | |||||||||||||

Меры безопасности при эксплуатации производства

Все работы по подключению оборудования к действующим сетям и аппаратам и переводу на рабочий режим проводятся сменным персоналом под руководством начальника смены.

Ввод оборудования в эксплуатацию допускается после закрытия наряда-допуска и оформления актов по форме, предусмотренной Системой технического обслуживания и ремонта оборудования предприятий химической промышленности на отремонтированное, модернизированное оборудование и Типовой инструкцией о порядке безопасного проведения ремонтных работ на предприятиях Министерства химической промышленности (ТИ-ХП-86).

Отремонтированный узел включается в работу по письменному распоряжению начальника цеха.

Оборудование предназначенное для работы с огне- и взрывоопасными веществами, необходимо продувать азотом до объемной доли кислорода в продувочном газе не более 2 %.

Требования безопасности при пуске и остановке производства.

Требования безопасности при пуске производства формалина.

Отделение синтеза формальдегида (корп.301).

1.Осмотреть оборудование, коммуникации, запорную арматуру, средства КИПиА, заземление. Снять установленные ранее заглушки. Вся запорная арматура, кроме вентилей к манометрам, уровнемерам должна быть закрыта.

2.Проверить работу приточно-вытяжной и аварийной вентиляции и включить вент систему в работу.

3.Проверить наличие и исправность средств пожаротушения, систем оповещения, сигнализации и связи.

4.Проверить давление в коллекторах оборотной, деминерализованной, пожарохозяйственной воды, воздуха КИПиА, азота, пара.

5.Включить в работу приборы КИПиА.

6.Подать воду на охлаждение воздуходувок поз. М1/1-3 и теплообменников поз.Т3, Т4,Т5,Т6.

7.Произвести загрузку катализатора в контактный аппарат поз. Р1, опрессовать систему на плотность.

8.Принять пар давлением 18 кгс/см2 в цех для чего:

- Закрыть отсечную задвижку перед РОУ 1Т, 2Т и задвижку на байпасе на входе в цех.

- Открыть дренажный вентиль отсечной задвижки и вентиль перед основной задвижкой РОУ 1Т, 2Т на входе пара в цех, сдренировать скопившийся конденсат из подводящих трубопроводов.

- Начать прогрев трубопровода от магистральной линии до отсечной задвижки перед РОУ путем медленного открытия основной отсечной задвижки (находится за дорогой).

- Прогрев паропроводов производить со скоростью не более 5оС в минуту. При появлении гидроударов необходимо быстро снизить давление пара и усилить продувку паропровода через дренажный вентиль.

- По мере прогрева паропровода, когда из дренажей пойдет сухой пар, закрыть дренажный вентиль и медленно поднять давление пара до рабочего.

8.1.Принять пар давлением 6 кгс/см2 для чего:

- Открыть воздушник и дренажный вентиль на коллекторе пара давлением 6 кгс/см2.

- Начать прогрев паропровода от отсечной задвижки перед РОУ 1Т, 2Т до парового коллектора давлением 6 кгс/см2 путем медленного открытия байпаса отсечной задвижки (задвижка на отм.+ 2.000).

- По мере прогрева паропровода, когда из дренажных вентилей пойдет сухой пар, открыть задвижки до и после регулирующего клапана, подать пар через клапан и закрыть байпасы.

- Закрыть воздушник и постепенно набрать рабочее давление. Конденсат при этом отводится через конденсатоотводчик в емкость поз.5Т.

- Перевести регулирующие клапаны на автоматический режим.

8.2. Принять пар давлением 2 кгс/см2 для чего:

- Открыть вентиль на дренажной линии коллектора и воздушник.

- Начать прогрев паропровода от коллектора давлением 6 кгс/см2 до коллектора пара давлением 2 кгс/см2, путем медленного открытия байпаса.

- По мере прогрева паропровода, когда из дренажного вентиля пойдет сухой пар, закрыть дренажный вентиль и направить пар через клапан. Отрегулировать рабочее давление в коллекторе. Конденсат при этом через конденсатоотводчик направляется в емкость.

- Перевести регулирующий клапан на автоматический режим.

8.3. При появлении уровня в емкостях подключить в работу уровнемерную камеру, открыв вентили на ее входе и выходе.

- При достижении уровня 50 % в емкостях перевести регулирование уровня на автоматический режим. При достижении уровня 80 % автоматически включаются насосы и при достижении уровня 20 % насосы автоматически отключаются.

8.4. Пар с производства метанола принимается аналогично пару давлением 2 кгс/см2.

9. Подать деминерализованную воду в систему санитарных скрубберов, для чего набрать уровень в емкостях до 80 %.

10. Включить насос, наладить циркуляцию по схеме:

11. Включить насос и наладить циркуляцию по схеме:

12. Подготовить и пустить в работу факельную установку.

Произвести осмотр технологического оборудования, трубопроводов, средств контроля и автоматизации.

Принять на установку пар, азот, технологический воздух, природный газ.

Продувать факельный трубопровод азотом до тех пор, пока объемная доля кислорода в точке выброса в атмосферу будет не более 2,0 %. Открыть клапан на подаче азота - клапан на природном газе закрыт.

Перед розжигом горелок произвести продувку газом трубопровода, подводящего газ к шкафу СЗФ.

По обводной линии произвести продувку воздухом сливных вентилей, установленных на трубопроводах газовоздушной смеси. Закрыть сливные вентили и вентиль на обводной линии запального шкафа СЗФ, убедиться в целостности смотрового стекла, смесителя и кнопочного поста управления.

Розжиг горелок включает два этапа:

1. Подбор соотношения газа и воздуха в газовоздушной смеси.

2. Дистанционный розжиг горелок.

Для приготовления газовоздушной смеси необходимо:

- подать технологический воздух в шкаф СЗФ и редуктором выставить давление перед камерой смешения (0,7-1,2) кгс/см2.

- подать природный газ в шкаф СЗФ и редуктором выставить давление перед камерой смешения (0,7-1,2) кгс/см2. В зимнее время подать пар на обогрев камеры смешения.

- подать природный газ к контрольной горелке и продуть в течение (5-7) мин.

- открыть вентиль и продуть в течение (5-7) минут газовоздушной смесью трубопровод, перекрыть вентили на манометрах, затем нажатием кнопки "зажигание" в течение (1-2) секунд произвести поджиг смеси, наблюдая при этом за контрольной горелкой.

Если при повторном поджиге зажигание на горелке не произошло, то с помощью клапанов и редукторов изменить соотношение газа и воздуха в смеси и добиться устойчивого горения на контрольной горелке. После чего открыть вентили на манометры и определить давление газа и воздуха, при которых происходит надежный поджиг горелки.

После измерения давления закрыть вентили на манометре с целью защиты их от поломки при воздействии избыточного давления, оставить редукторы в найденном положении. Закрыть вентили подачи газовоздушной смеси природного газа на контрольную горелку.

Розжиг дежурных горелок производится поочередно. Сначала открыть вентиль подачи газовоздушной смеси на 1 горелку. Открыть вентиль подачи природного газа на горелку. После продувки трубопровода газовоздушной смесью в течение 10 минут произвести, кратковременным нажатием кнопки "зажигание", поджиг газовоздушной смеси.

При наличии пламени на дежурной горелке подается сигнал от термопреобразователя и регистрируется повышение температуры на приборе После розжига этой горелки закрыть вентиль подачи газовоздушной смеси на эту горелку. Далее последовательно зажечь оставшиеся две горелки.

После розжига всех горелок закрыть вентили подачи воздуха и природного газа в шкаф СЗФ и вентили коллектора распределения газовоздушной смеси. После окончания розжига дежурных горелок прекратить подачу напряжения на шкаф СЗФ.

13.Включить насос поз. Н3/1-2 и наладить циркуляцию по схеме:

куб колонны поз. К1 - насос поз. Н3/1-2 - воздушный холодильник поз. Х4 -

- куб колонны поз. К1,

куб колонны поз. К1 - насос поз. Н3/1-2 - теплообменник поз. Т6- - 24-я тарелка колонны поз. К6.

14. Включить вентилятор аппарата воздушного охлаждения поз. Х4.

15. Включить насосы поз. Н3/2-3, Н4/1-3 и наладить циркуляцию абсорбционной колонны поз. К1 по контурам:

а) 1-я тарелка - насос поз. Н3/2-3 - теплообменник поз. Т3 - 6-я тарелка;

б) 7-я тарелка - насос поз. Н4/1-2 - теплообменник поз. Т4 - 12-я тарелка;

в)13-я тарелка - насос поз. Н4/2-3 - теплообменник поз. Т5 -

- 18-я тарелка.

16. Подать в конденсатосборник поз. Е13 дем. воду или конденсат пара.

17. При достижении уровня в конденсатосборнике поз. Е4 (40-60) % включить насос поз. Н2/1-2 и подать деминерализованную воду в паросборник поз. Е3.

18. При достижении уровня в паросборнике поз. Е3 и конденсатосборнике поз. Е4 80 % прекратить подачу деминерализованной воды.

19. Приоткрыть вентиль на верхней циркуляционной линии подконтактного холодильника поз. Р1 в конденсатосборник поз. Е4 и наладить циркуляцию по схеме:

конденсатосборник поз. Е4 - насос поз. Н2/1-2 - паросборник поз. Е3 - подконтактный холодильник поз. Р1 - коденсатосборник поз. Е4.

20. Принять пар 2 кгс/см2 в паросборник поз. Е13.

21. Подать пар 2 кгс/см2 в эжектор для прогрева пароконденсатной системы.

22. Регулирование уровней в паросборнике поз. Е3 и конденсатосборнике поз. Е4 перевести на автоматическое управление.

23. Подать пар 6 кгс/см2 в перегреватель поз. Т2.

24. Включить воздуходувку поз. М1/1-3 с ЦПУ или по месту. При снижении пускового тока до минимума открыть электрозадвижку поз. М1-1з на всасе. Довести токовую нагрузку до рабочей, открывая электрозадвижку поз. М1-2з на"свечу". Подавать воздух в систему постепенно открывая электрозадвижку поз. М1-3з, а электрозадвижку поз. М1-2з закрывая и поддерживая при этом рабочую токовую нагрузку для данной воздуходувки.

25.Прогреть контактную массу до 100 °С, для чего:

- открыть вручную задвижку поз. Т1-2 перед спиртоиспарителем;

- открыть электрозадвижки на входе в контактный аппарат и на выходе из него;

- открыть электрозадвижку на выходе выхлопных газов из абсорбционной колонны (электрозадвижка должна быть закрыта).

26.После нагрева контактной массы до 100оС перевести работу воздуходувки поз. М1/1-3 на "свечу", задвижку перед спиртоиспарителем закрыть. Открыть электрозадвижку на обводной линии контактного аппарата. Электрозадвижки, на входе и выходе контактного аппарата должны быть закрыты.

27.Отобрать пробу метанола на входе в цех (с "метанольного кольца") на анализ. Массовая доля метанола должна быть не менее 97 %.

28. Принять метанол в спиртоиспаритель. При достижении уровня в спиртоиспарителе поз. Е2а (40-60) % подачу метанола временно прекратить.

29.Принять пар в теплообменник спиртоиспарителя поз. Т2, перегреватель поз. Т2.

30.Довести температуру метанола в испарителе поз. Е2а до (52-62)оС.

Следить за уровнем в испарителе поз. Е2а. Регулирование уровня в испарителе поз. Е2а перевести на автоматическое управление.

31.Подать воздух расходом (3000-3500)м3/ч через барботер теплообменника спиртоиспарителя поз. Т2.

32.Установить стабильный режим узла спиртоиспарения:

- температура в испарителе поз. Е2а (52-62)оС;

- уровень в испарителе поз. Е2а (40-60) %;

- расход воздуха (3000-3500)м3/ч;

- температура метаноло – воздушной смеси после перегревателя поз. Т2 не менее 90оС; расход метанола, гарантирующий объемную долю метанола в метаноло – воздушной смеси (50-60)%.

Необходимо помнить, что объемная доля метанола в метаноло – воздушной смеси менее 34,7 % приведет к взрыву при включении электрозапала.

33. При установившемся режиме в спиртоиспарителе:

- слить сконденсировавшийся метанол из огнепреградителя поз. Х3 в аварийную емкость;

- отобрать метанол из спиртоиспартеля на анализ (массовая доля метанола не менее 98 %);

- открыть электроэадвижки до и после контактного аппарата и закрыть электрозадвижку на обводной линии, продуть контактныйаппарат метаноло – воздушной смесью в течение (10-20) минут;

- при достижении температуры в контактном слое (90-100)оС включить электрозапал. Следить за разогревом контактной массы через смотровое стекло и за показаниями прибора, контролирующего температуру в слое.

34. При температуре в контактном слое (300-350)оС электрозапал отключить. Дальнейший рост температуры обеспечивается за счет тепла реакции. Допустимой считается скорость подъема температуры (100-150)оС в час.

35. При повышении температуры в контактном аппарате поз. Р10 следить за уровнем в сборниках поз. Е3,Е4, вентиль на циркуляционной линии закрыть.

36. При температуре в зоне реакции (550-600)оС и равномерном свечении контактной массы подать надсмольную или деминерализованную воду на смешение.

37. Постепенно увеличить расход воздуха в системе до 6000м3/ч, не допуская превышения температуры в контактном слое выше 650оС.

38. При установившемся режиме на узлах синтеза и абсорбции формальдегида, по согласованию с персоналом установки термического обезвреживания, направить выхлопные газы из абсорбционной колонны поз.К1 на сжигание или факельную установку.

39. Принять абгазы на факельную установку, для чего:

- продуть факельную систему азотом, в факельную трубу подать природный газ;

- отрегулировать давление природного газа к горелкам;

- уменьшить подачу азота в факельную систему после того, как загорится пламя факела;

- перевести регулирование в автоматический режим, поддерживая давление природного газа к горелкам не менее 1200 кгс/м2 и расход не менее 35м3/ч;

- предупредив аппаратчика сжигания, принять абгазы с узла абсорбции на факельную установку, предварительно открыв арматуру до огнепреградителя и одновременно открывая электрозадвижки после огнепреградителя на сжигание и закрывая электрозадвижку на "свечу" (объемная доля кислорода в абгазах не должна превышать 2,0 %).

Необходимо помнить, что во время работы факельной установки должна быть открыта арматура подачи азота, чтобы обеспечить автоматическую подачу его в лабиринтный затвор при разрежении в трубопроводе абгазов, или в трубопровод абгазов при падении давления природного газа.

Перед подачей абгазов с узла абсорбции на УТО согласовать порядок технологических операций с аппаратчиком сжигания.

40. При массовой доле формальдегида в кубе колонны поз. К1 более 25 % подать воду на орошение колонны поз. К1 с расходом (0,5-1,0)м3/ч и постепенно, в зависимости от концентрации формалина в кубе колонны, довести расход воды до регламентного. Подачу формалина из куба колонны поз. К1 на верх колонны поз. К1 прекратить.

41. При повышении уровня в кубе колонны поз. К1 выше (40-60) % начать отбор формалина в ректификационную колонну поз. К2.

42. При появлении уровня в кубе ректификационной колонны поз. К2 (30-40) % подать пар 2 кгс/см2 в испаритель поз. Т7.

43. Включить вентиляторы аппаратов воздушного охлаждения поз. Х34/1-2.

44. Включить в работу вакуум-насос поз. Н7/1-2.

45. Установить температуру формалина в кубе колонны поз. К2 (90-95)оС.

46. При заполнении дистиллятом емкости поз. Е5 на (40-60) % подать флегму на орошение колонны поз. К2 насосом поз. Н6/1-2.

47. Добиться стабильного разрежения и температуры в ректификационнной колонне поз. К2: Вакуум - верх колонны - -(0,39-0,61)кгс/см2;

низ колонны - -(0,22-0,41) кгс/см2;

Температура - верх колонны - (40-50)оС;

низ колонны - (85-95)оС.

48. При массовой доле метанола в дистилляте не менее 90 % подать его в спиртоиспаритель из емкости поз. Е5 насосом поз. Н6/1-2

49. При достижении уровня формалина в кубе колонны поз. К2 (40-60) % насосом Н5/1-2 начать отбор формалина в стандартизаторы.

50. Стандартный формалин из емкостей насосом откачать на склад готовой продукции.

1.13 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Мероприятия, связанные с охраной окружающей среды подразделяются на: - охрану атмосферного воздуха от загрязняющих веществ;

-снижение концентрации загрязняющих веществ в сточных водах производства.

Твердых отходов в производстве формалина нет.

Охрана атмосферного воздуха.

Возможными источниками загрязнения атмосферы являются:

-абсорбционная колонна поз. К1,

-вакуум-насосы поз. Н7 процесса ректификации,

-сальники насосов,

-воздушки от аппаратов,

-факельная установка,

-дымовая труба УТО,

-парк емкостей формалина и наливная эстакада,

-аппараты катализаторного отделения.

Выбросы формальдегида и метанола на производстве сведены до минимума.

Абсорбционные газы с верха колонны поз. К1 при стабильном ведении процесса получения формалина подаются на установку термического обезвреживания в водогрейные котлы КВГМ-10-150, где сгорают с выделением тепла.

Избыток выхлопных газов с узла абсорбции при работе и при аварии сжигается на факельной установке.

При остановке УТО в течение продолжительного времени возможно сжигание абсорбционных газов на факеле.

При пуске в атмосферу выбрасывается воздух с парами метанола. При остановке технологической нитки абгазы выбрасываются в атмосферу в течение 0,5 часа.

Инертные газы, содержащие метанол и формальдегид, от вакуум-насосов поз. Н7/1-2 направляются в верхнюю часть колонны поз. К1 и далее на сжигание.

Загрязнение воздуха от сальников насосов уменьшается ввиду использования герметичных насосов и насосов с двойным торцевым уплотнением.

Ко всем аппаратам с метанолом и формалином подведено "азотное дыхание", которое объединяются в общий коллектор и направляется на сжигание.

На складе формалина выбросы от "дыхания" емкостей, при приеме и перекачивании формалина, и выбросы с наливной эстакады при заполнении железнодорожных цистерн очищаются частично в ловушках.

В катализаторном отделении очистка выхлопных газов вакуум – насосом от окислов азота и паров азотной кислоты осуществляется в скрубберахмокрой очистки, где для орошения используется 10 % раствор щелочи.

Очистка сточных вод.

Сточные воды от производства формалина, образующиеся при опорожнении промывке насосов, перед ремонтом собираются в подземную емкость и по мере заполнения передавливаются азотом в стандартизатор и далее в процесс.

Сточные воды от смыва полов через приямок у II технологической нитки направляются в химзагрязненную канализацию.

Ливневые стоки с отметок наружной установки через приямки технологических ниток направляются в ливневую канализацию.

Стоки от катализаторного отделения после предварительной нейтрализации растворенной азотной кислоты через подземную емкость направляются в химзагрязненную канализацию.

Стоки от продувки водогрейных котлов, содержащие соли жесткости (Na2СО3, СаСО3, МgСО3) направляются в ливневую канализацию.

Стоки от смыва полов на складе формалина направляются в химзагрязненную канализацию.

2. РАСЧЕТНАЯ ЧАСТЬ

2.1 МАТЕРИАЛЬНЫЙ БАЛАНС

|

|||

|

|||

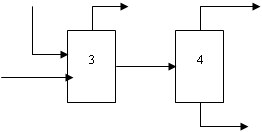

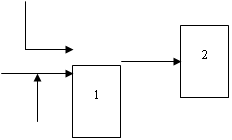

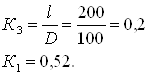

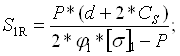

Рис. 2.1 Блок – схема материальных потоков: 1 – приготовление метаноло-воздушной смеси; 2 – контактирование; 3 – абсорбция; 4 – ректификация.

G1 – воздух;

G2 – метанол со склада;

G3 – метанол-ректификат;

G4 – спирто-воздушная смесь;

G5 – контактные газы;

G6 – вода на орошение;

G7 – абсорбционные газы;

G8 – формалин-«сырец»: формальдегид – 28,79%, метанол – 27,24%, вода – 43,97%;

G9 – метанол-ректификат: формальдегид – 97%, метанол – 0,5%, вода – 2,5% ;

G10 – формалин товарный: формальдегид – 37%, метанол – 7%, вода – 56%.

РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА ВСЕГО ПРОЦЕССА

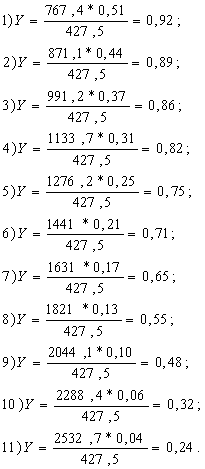

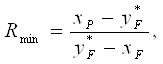

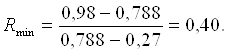

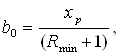

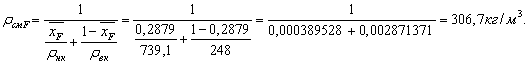

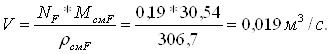

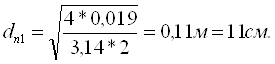

Материальный баланс процесса ректификации

Исходные данные

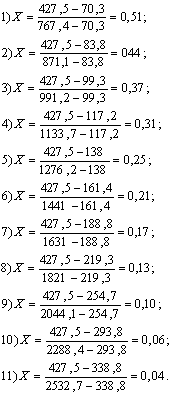

Годовая производительность одной технологической нитки производства - 126666,6 тонн в год или 15833,33 кг/ч, годовой фонд рабочего времени – 8000 ч. Формалин товарный в расходе – 15833,33 кг/ч.

С учетом заводских данных (массовых долей) рассчитываем количество формальдегида, метанола и воды в формалине товарном в приходе:

15833,33*0,37=5858,33 кг/ч (формальдегид);

15833,33*0,07=1108,33 кг/ч (метанол);

15833,33*0,56=8866,66 кг/ч (вода).

Рассчитываем количество формальдегида, метанола и воды в формалине-«сырце» в приходе, зная заводские данные:

Производительность формальдегида в формалине-«сырце» - 5571,75 кг/ч;

Производительность формальдегида в формалине товарном - 5550,00 кг/ч;

5571,75 – 100%

5550,00 - x

x=99,6% (заводская масс. доля формальдегида).

Аналогично рассчитываем для метанола и воды:

5272,50 – 100%

1050,00 – x

x=19,92% (метанол);

8508,90 – 100%

8400,00 – x

x=98,72% (вода).

5858,33 – 99,6%

x – 100%

x=5881,86 кг/ч (производительность формальдегида в формалине-«сырце»);

1108,33 – 19,92%

x – 100%

x=5563,92 кг/ч (производительность метанола в формалине-«сырце»);

8866,66 – 98,72%

x – 100%

x=8981,63 кг/ч (производительность воды в формалине-«сырце»).

Формалин-«сырец» (5881,86 + 5563,92 + 8981,63) = 20427,41 кг/ч.

Производительность формальдегида в метаноле ректификате:

5881,86 - 5858,33 = 23,53 кг/ч.

Производительность метанола в метаноле ректификате:

5563,92 - 1108,33 = 4455,59 кг/ч.

Производительность воды в метаноле ректификате:

8981,63 - 8866,66 = 114,96 кг/ч.

Метанол ректификат (23,53 + 4455,59 + 114,96) = 4594,08 кг/ч.

Материальный баланс стадии ректификации в таблице 9.

Таблица 9 – Материальный баланс стадии ректификации

| Приход | Расход | ||||

| Состав | кг/ч | Массовая доля, % | Состав | кг/ч | Массовая доля,% |

| 1 | 2 | 3 | 4 | 5 | 6 |

|

[G8] 1. Формалин- «сырец» в т.ч.: -формальдегид -метанол -вода |

20427,41 5881,86 5563,92 8981,63 |

100 28,79 27,24 43,97 |

[G10] 1. Формалин – товарный в т.ч.: -формальдегид -метанол -вода [G9] 2. Метанол – ректификат в т.ч.: -метанол -формальдегид -вода |

15833,33 5858,33 1108,33 8866,66 4594,08 4455,59 23,53 114,96 |

100 37 7 56 100 97 0,5 2,5 |

| Итого: | 20427,41 | 100 | Итого: | 20427,41 | 100 |

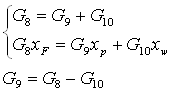

Обозначим массовый расход формалина – «сырца» - G8, массовый расход товарного формалина – G10, массовый расход метанола – ректификата - G9.

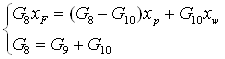

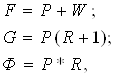

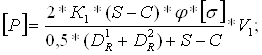

Материальный баланс:

GF = Gp + Gw (2.1)

GF = G8; Gp = G9; Gw = G10 (2.2)

G8xF = G9xp + G10xw (2.3)

где, GF, Gp, Gw – массовые расходы: питания, дистиллята и кубового остатка, соответственно.

xF, xp, xw – содержание формальдегида в питании, дистилляте и кубовом остатке соответственно, %.

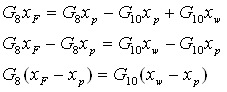

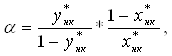

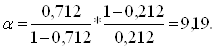

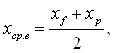

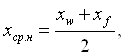

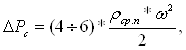

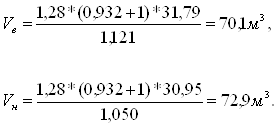

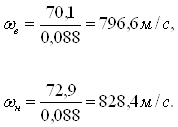

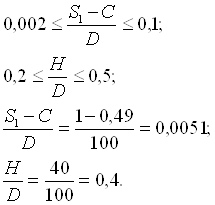

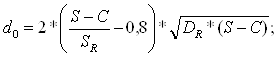

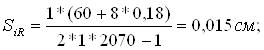

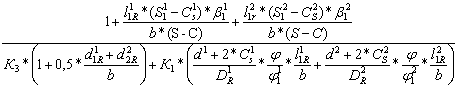

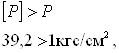

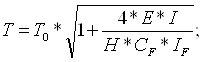

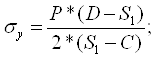

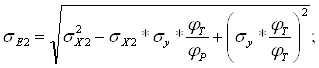

Решим систему уравнений

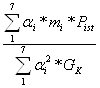

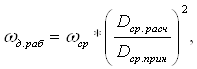

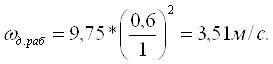

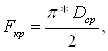

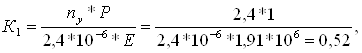

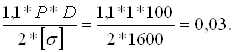

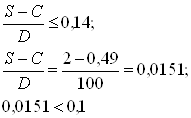

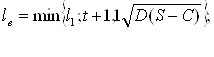

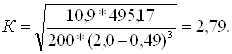

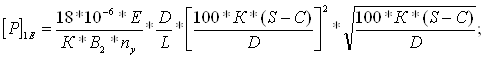

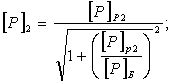

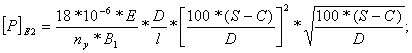

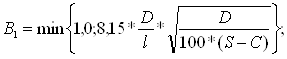

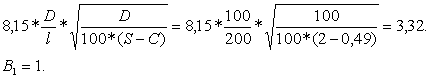

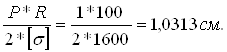

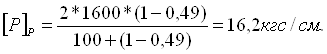

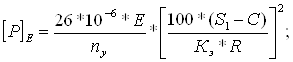

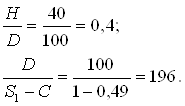

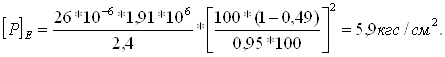

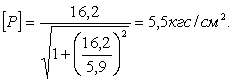

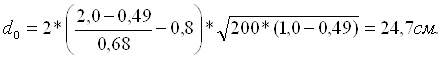

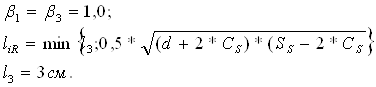

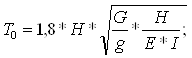

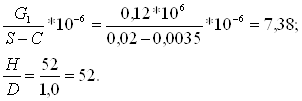

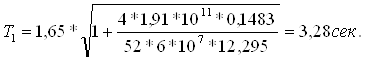

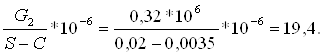

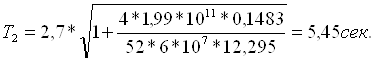

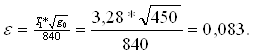

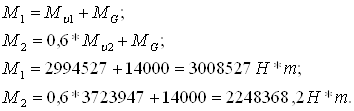

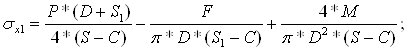

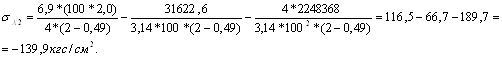

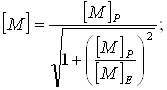

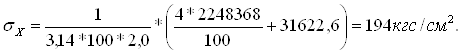

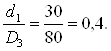

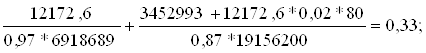

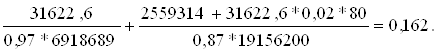

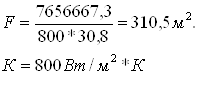

(2.4)

(2.4)

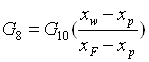

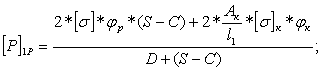

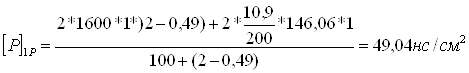

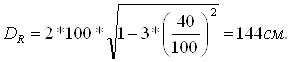

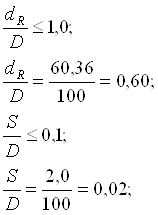

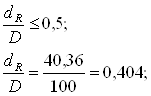

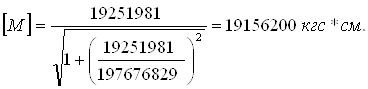

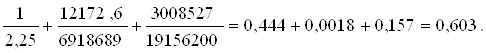

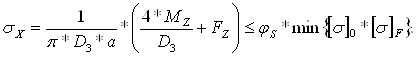

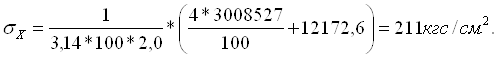

![]()

![]()

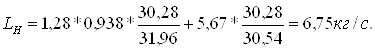

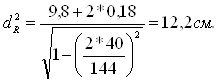

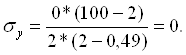

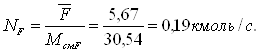

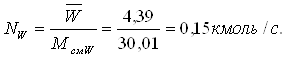

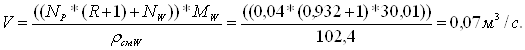

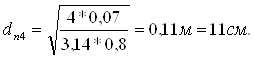

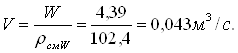

G9=P=4594,97=1,28 кг/с;

G10=W=15833,33 кг/ч=4,39 кг/с.

Товарный формалин: содержание воды - 56% , формальдегида 37% и метанола 7%.

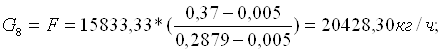

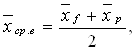

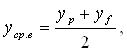

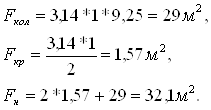

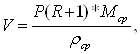

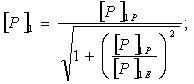

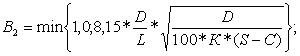

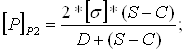

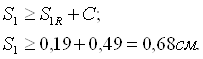

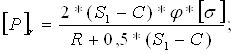

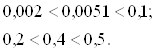

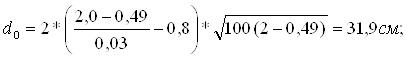

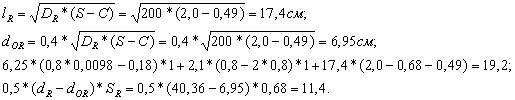

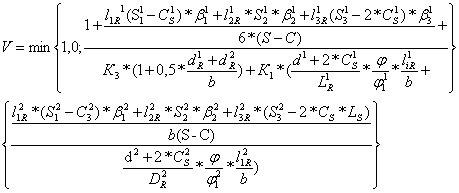

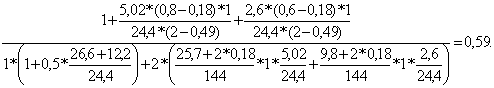

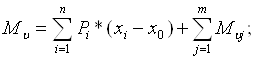

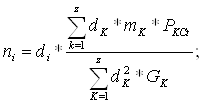

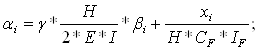

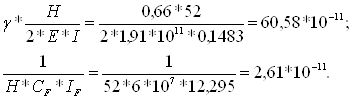

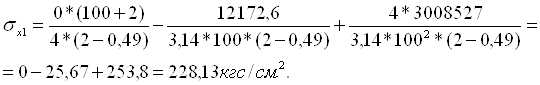

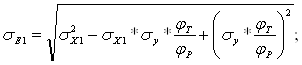

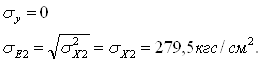

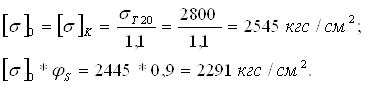

Для дальнейших расчетов необходимо концентрации исходной смеси, дистиллята и кубового остатка выразить в мольных долях по формуле:

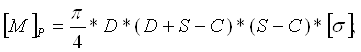

![]() (2.6)

(2.6)

где, ![]() a,

a, ![]() - концентрации исходной смеси, дистиллята и кубового

остатка в массовых долях (a –

низкокипящего компонента, b –

высококипящего компонента); Ма, Мb –

молярные массы низкокипящего и высококипящего компонентов (Мметанол = 32

кг/моль, Мформ-да = 30 кг/моль).

- концентрации исходной смеси, дистиллята и кубового

остатка в массовых долях (a –

низкокипящего компонента, b –

высококипящего компонента); Ма, Мb –

молярные массы низкокипящего и высококипящего компонентов (Мметанол = 32

кг/моль, Мформ-да = 30 кг/моль).

Метанол - низкокипящий компонент (температура кипения 64,5°С);

Формальдегид - высококипящий компонент (температура кипения 98,9°С).

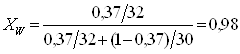

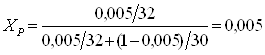

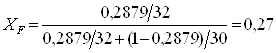

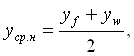

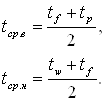

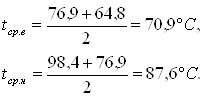

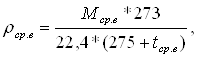

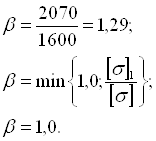

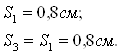

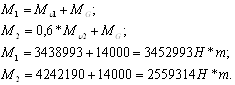

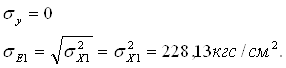

,

,

,

,

.

.

Материальный баланс процесса абсорбции

Из заводских данных:

Количество формалина-«сырца» - 19353,15 кг/ч;

Итого процесса абсорбции – 29515,65 кг/ч;

29515,65 – 100%

19353,15 – x

x=65,59% (формалин-«сырец»)

Тогда всего в процессе абсорбции будет:

20427,41 – 65,59%

x – 100%

x=31144,09 кг/ч.

Количество выхлопных газов в расходе (31144,09-20427,41)=10716,68 кг/ч.

Тогда рассчитываем количество азота, водорода, углекислого газа, окиси углерода и воды в выхлопных газах:

10716,68 – 100%

x – 77,27%

x=8280,78 кг/ч (азот);

10716,68 – 100%

x – 16,62%

x=1781,11 кг/ч (водород);

10716,68 – 100%

x – 4,14%

x=443,67 кг/ч (углекислый газ);

10716,68 – 100%

x – 0,68%

x=72,87 кг/ч (окись углерода);

10716,68 – 100%

x – 1,29%

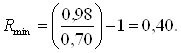

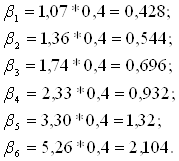

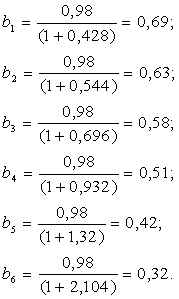

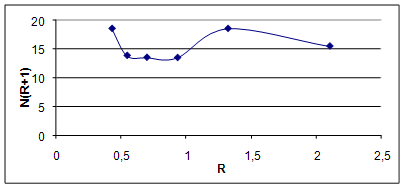

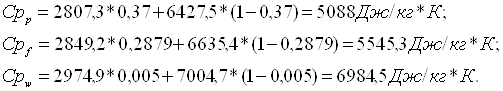

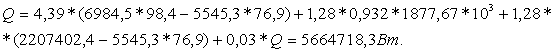

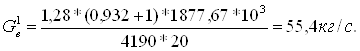

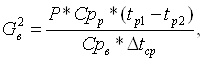

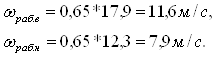

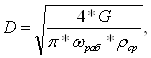

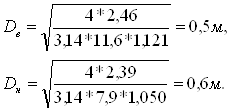

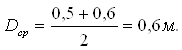

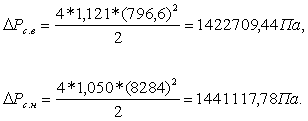

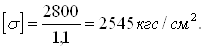

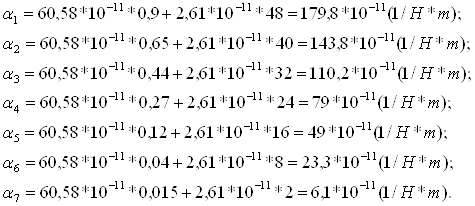

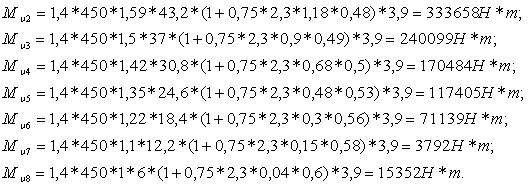

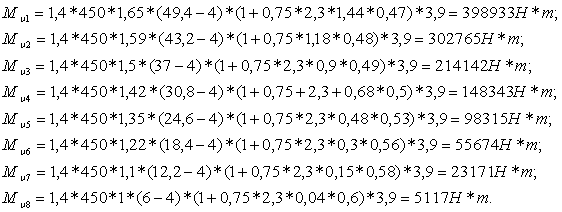

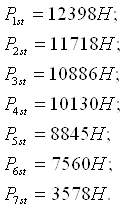

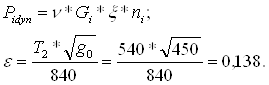

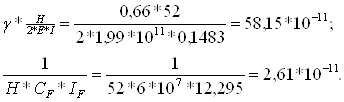

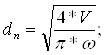

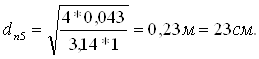

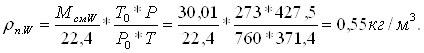

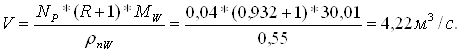

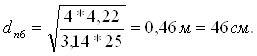

x=138,25 кг/ч (вода).