Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Научная работа: Орская ТЭЦ

Научная работа: Орская ТЭЦ

Министерство образования и науки Российской Федерации

Орский гуманитарно-технологический институт (филиал) государственного образовательного учреждения

высшего профессионального образования

«Оренбургский государственный университет»

Механико-технологический факультет

Кафедра энергообеспечения

Орская тепловая электростанция ТЭЦ - 1

Руководитель проекта:

_________ Ануфриенко О.С.

« » ___________ 2008 г

Исполнитель:

студент 5-го курса

__________ Бушуев А.Н.

« »__________2008г

Орск 2008

АННОТАЦИЯ

Данная исследовательская работа содержит 105 страниц, в том числе 6 источников.

В данном отчете изложены основные понятия о работе ОТЭЦ-1. Подробно описано устройство тепломеханического оборудования ТЭЦ. Изложены основные требования к персоналу и правила работы с оборудованием ТЭЦ, технология проведения срочных и капитальных ремонтов. В данном отчете также подробно раскрыты требования к рабочему персоналу по технике безопасности и общие организационные мероприятия в этой области.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ

1.1. История возникновения и развитие ТЭЦ – 1. 6

1.2. Хозяйственное значение ТЭЦ и ее основные технико-экономические показатели.

1.3. Структура управления ОТЭЦ – 1

2. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРИГОТОВЛЕНИЯ ВОДЫ

2. 1. Характеристика “докотловой” и внутрикотловой обработки воды.

2.2. Конструкции фильтров

2.3. Характеристика методов химического контроля качества воды

2.4. Характеристика схемы управления расходом воды и ее температуры

3. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРИГОТОВЛЕНИЯ ТОПЛИВА

4. ОБЩАЯ ТЕПЛОВАЯ СХЕМА КОТЕЛЬНОГО ОТДЕЛЕНИЯ

4.1. Характеристика структуры управления отделения

4.2. Характеристика щита управления

4.3. Характеристика контрольно-измерительных приборов и автоматики котлоагрегатов

4.4. Защита котла

4.5. Характеристика эксплуатационных режимов котлоагрегатов

4.6. Права и обязанности мастера (старшего машиниста)

5. ОБЩАЯ ТЕПЛОВАЯ СХЕМА ТУРБИННОГО ОТДЕЛЕНИЯ

5.1. Характеристика турбоагрегатов, тепловые схемы турбоагрегатов

5.2. Регулирование, защита и масляная система турбин

5.3. Характеристика трубопроводов в турбинном отделении

6. УСТРОЙСТВО И ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ГЕНЕРАТОРОВ И СИСТЕМЫ ОХЛАЖДЕНИЯ.

7. ГЛАВНЫЙ ЩИТ УПРАВЛЕНИЯ.

8. ПОКАЗАТЕЛИ ТЕПЛОВОЙ ЭКОНОМИЧНОСТИ ТЭЦ.

9. ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ ОТДЕЛЬНЫХ ЦЕХОВ

9.1. Компрессорный цех

9.2. Система откачки сточных вод с пром. площадки ОТЭЦ – 1 на золоотвал №2

10. ХАРАКТЕРИСТИКА ИНФОРМАЦИОННОЙ СЕТИ ТЭЦ

11. АВТОМАТИЗАЦИЯ

11. 1. Автоматическое управление тепловыми процессами

11.2. Автоматические регуляторы тепловых процессов

11.3. Автоматизация вспомогательного оборудования

11.6. Структурная схема АСУ ТП

11.7. Аппаратура контроля и регулирования при автоматизации

12. ОСНОВНЫЕ МЕРОПРИЯТИЯ ПО ЗАЩИТЕ ОКРУЖАЮЩЕЙ СРЕДЫ

13. ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

14. ТЕХНИКА БЕЗОПАСНОСТИ

14.1. Организационные и технические мероприятия

14.2. Требования к персоналу.

14.3. Права и обязанности ответственного за безопасность работ

15. ТЕХНИКО – ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ТЭЦ

15.1. Характеристика основных фондов.

15.2. Характеристика оборотных фондов.

15.3. Характеристика промышленно – производственного персонала

15.4. Характеристика производственных затрат.

15.5. Себестоимость продукции.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА

Введение

Орская тепловая электроцентраль (далее ТЭЦ – 1) производит и отпускает потребителям электрическую и тепловую энергию. Теплоносителем является вода и пар. В качестве двигателя для привода электрогенератора используются паровые турбины. Источником пара являются паровые котлы.

Орская ТЭЦ-1 является источником энерго- и теплоснабжения жилого сектора города Орска и его промышленных предприятий. В энергосистеме работает параллельно с Ириклинской ГРЭС, ТЭЦ Орско-Халиловского металлургического комбината, Актюбинской ТЭЦ. С энергосистемой Урала Орско-Актюбинский энергоузел связан ЛЭП 220 кв. и 500 кв. Режим работы – круглосуточный, зимой по тепловому графику, летом по графику энергосистемы. Система теплоснабжения - закрытая.

В настоящее время на ТЭЦ-1 установлено и находится в работе следующее оборудование: паровой котел ст.№9 БКЗ-210 производительностью 210т/ч.-130атм, изготовления 1969 г.; паровые котлы ст. №10,11,12,13- ТГМ-84 производительностью 420т/ч 130 атм., год изготовления - 1964 г.; турбоагрегаты ст.№ 9,10,11 типа ПТ 65/75-130/13 ЛМЗ мощностью по 75 МВ. изготовления 1990 г. и 1998г.; турбоагрегат ст. №12 типа ВПТ-50-130 мощностью 50 МВ изготовления 1965 г..; водогрейные котлы ст.№1,2,3, типа ПТВМ-180 изготовления 1975 г. и водогрейный котел ст. №4 типа КВГМ-180 изготовления 1982 г. Водогрейные котлы №1 и №2 не эксплуатируются с 1999г.

Собственного водозабора ОТЭЦ-1 не имеет. Водоснабжение ОТЭЦ-1 осуществляется по двум водоводам технической воды от комбината «Южуралникель» и трем водоводам «Крекинг» ОАО «Орскнефтеоргсинтез» из реки Урал. Вода для технологических нужд готовится на химводоочистках №1,2,3. Система технического водоснабжения ТЭЦ - оборотная с градирнями башенного типа. Конденсат, возвращаемый потребителями пара, проходит обработку на конденсатоочистке ОТЭЦ-1. Основным топливом для котлов ОТЭЦ-1 является природный газ, резервным топочный мазут. Газ с городской ГРС подается на ГРП ТЭЦ-1 и далее к котлам.

1.1. История возникновения и развитие ТЭЦ – 1

В 1919 году в Орске была одна электростанция мощностью в 82 лошадиные силы. В вечернее время она обеспечивала электрическим светом городскую больницу, кинотеатр "Люкс" и городской сад. Остальная часть города с наступлением сумерек и до рассвета погружалась во тьму.

После гражданской войны в стране был принят курс на индустриализацию. В это время в Орске строились нефтеперерабатывающий, паровозостроительный заводы, никелевый и мясоконсервный комбинаты.

В июне 1935 года там, где лежала ковыльная степь, началось строительство Орской ТЭЦ-1 (см. рисунок). Оно велось в трудных условиях, большинство работ выполнялось вручную. Самое активное участие в строительстве станции приняли С.Ф. Родной, А.Ф. Медведев, М.И. Липанов, П.А. Жуков, Н.Е. Зубков, И.Т. Водопьянов. Благодаря знаниям, умению и энтузиазму первых руководителей первая очередь Орской ТЭЦ-1 была построена и подготовлена к пуску меньше, чем за четыре года.

Пуск первого котла типа ЛМЗ-ЦККБ-160/200 и турбоагрегата типа АТ-25-1 был произведен в 9 часов утра 29 октября 1938 года. А 19 ноября 1938 года Орская ТЭЦ дала ток промышленным предприятиям растущего города.

14 ноября 1938 года в газете "Правда" было опубликовано важное сообщение:

"...Украшением Орска, нового центра промышленности, является теплоэлектро-централь - сердце промышленности Южного Урала.

Одновременно со строительством шла подготовка эксплуатационного персонала. Первыми в пуске и освоении всех тепловых агрегатов стали В.Г.Мовнина, М.Н.Пашковская, Н.С.Барабанов и многие другие. В декабре 1940 года были смонтированы и включены в работу котел и турбоагрегат мощностью 25 000 кВт.

С началом Великой Отечественной войны электрическая и тепловая нагрузки резко возрастают. Было принято решение о реконструкции. Она проходила под руководством главного инженера К.М. Побегайло. С этого периода на станции почти ежегодно проводятся работы по вводу нового оборудования и модернизации старого.

Первым директором предприятия в послевоенные годы был назначен Ковердяев Максим Ильич (1945-1951гг.). Под руководством этого человека готовилось проектное задание на расширение ТЭЦ – 1 с параметрами пара 110 атм., 510 град. Под руководством следующего директора – Поздырко В.И. этот проект был осуществен.

В период 1959 – 1965 под руководством Пятунина Б.И. идет постройка IV очереди Орской ТЭЦ – 1 мощностью 200 МВт.

Особая модернизация наблюдается в годы правления Вяткина Виктора Яковлевича (1969 – 1990 гг.), когда идет интенсивная газификация всего предприятия. 1974-1977 гг. - период ввода в эксплуатацию пиковых водогрейных котлов ПТВМ – 180, работающих на естественной тяге. В 1984г. устанавливаются пиковые водогрейные котлы КВГМ – 180, одновременно с ними идет постройка групповой дымовой трубы высотой 120м, к которой эти котлы и подключаются. В этом же году был установлен паровой котел №13 ТГМ – 84 паропроизводительностью 420 т/ч. В 1986г. создаются подсобное, тепличное и рыбоводческое хозяйства, строится свинокомплекс на 1000 голов.

Сегодня Орская ТЭЦ-1 - старейшая теплоэлектроцентраль. Ее установленная мощность 240 тыс. кВт, тепловая - 1440 Гкал/час. На ТЭЦ установлены турбоагрегаты с промышленными и теплофикационными отборами пара. Станция работает на смешанном топливе – газе и мазуте. Последнее оборудование, работающее на твердом угле – котел №8 был выведен из эксплуатации 19 марта 1998г. в 14:07 по местному времени.

1.2. Хозяйственное значение ТЭЦ и ее основные технико-экономические показатели

Установленная, располагаемая и рабочая мощности Орской ТЭЦ-1 по годам представлены в таблице 1.

Таблица №1

|

Орская ТЭЦ |

Установленная мощность | Располагаемая мощность | Рабочая мощность | |||

| На начало года | На конец года | На начало года | На конец года | На начало года | На конец года | |

| 2003 | 245 | 245 | 230 | 196,7 | 230 | 179,6 |

| 2004 | 245 | 245 | 196,7 | 205,6 | 179,6 | 194,7 |

| 2005 | 245 | 245 | 205,6 | 201,9 | 194,7 | 188,3 |

| 2006 | 245 | 245 | 201,9 | 191 | 188,3 | 183 |

| 2007 | 245 | 245 | 191 | 196 | 183 | 188 |

Среднее нормативное снижение мощности в расчетном периоде из-за вывода освоенного энергетического оборудования во все виды планового ремонта составляет 17,05 МВт, в том числе:

неотложные ремонтные работы - 3,00 МВт

капитальный ремонт - 6,75 МВт

текущий ремонт - 7,30 МВт

Среднее нормативное снижение мощности в расчетном периоде из-за ограничений мощности составляет 110,08 МВт.

Основные технико-экономические показатели работы Орской ТЭЦ-1 за 2003-2007 гг. представлены в таблице №2.

Таблица №2

|

№ |

Наименование |

Размер |

2003 |

2004 |

2005 |

2006 |

2007 |

| 1 | Выработка электроэнергии - всего | млн.кВтч | 1089 | 1075,0 | 1073, | 1000,9 | 1034 |

| 2 | Отпуск электроэнергии с шин | млн.кВтч | 959,45 | 952,51 | 950,33 | 879,4 | 902,5 |

| 3 | Расход электроэнергии на собств. нужды: | млн.кВтч | 252,32 | 238,4 | 244,42 | 247,3 | 249,62 |

| % | 11,90 | 11,39 | 11,43 | 12,14 | 12,72 | ||

| 4 | - на производство электроэнергии | млн.кВтч | 70,072 | 65,53 | 66,24 | 63,9 | 69,5 |

| 5 | - то же в % к выработке электроэнергии | % | 6,43 | 6,10 | 6,17 | 6,38 | 6,72 |

| 6 | - на производство теплоэнергии | млн.кВтч | 59,576 | 56,96 | 56,45 | 57,6 | 62,0 |

| 7 | - то же в кВтч/Гкал | кВтч/Гкал | 31,44 | 32,77 | 31,71 | 32,15 | 35,15 |

| 8 | Отпуск теплоэнергии с коллекторов | тыс.Гкал | 1894,72 | 1738,2 | 1779,9 | 1791,4 | 1763,4 |

| 9 | Удельный расход усл. топлива на пр-во э/э | г/кВтч | 312,30 | 313,30 | 319,70 | 322,30 | 321,83 |

| 10 | Удельный расход усл. топлива на пр-во т/э | кг/ Гкал | 143,10 | 141,00 | 138,50 | 138,16 | 142,11 |

| 11 | Расход условного топлива, всего | тыс.тут | 570,77 | 543,51 | 550,34 | 530,92 | 541,05 |

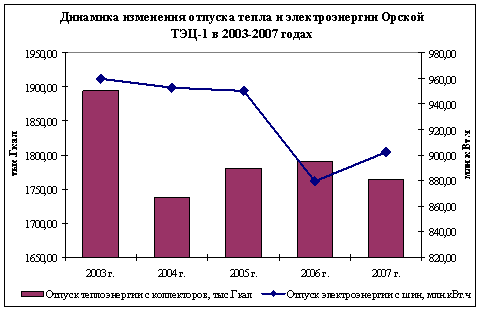

Анализ приведенных в таблице технико-экономических показателей работы станции в предшествующих 2003-2005 годах позволяет сделать ряд следующих выводов, имеющих определенное значение при анализе экономических показателей работы Орской ТЭЦ-1 в 2007 году.

1. Выработка электроэнергии в 2003 -2005 годах стабилизировалась и составляет 1089107-1028700 тыс. кВтч.

2. Отпуск тепла имеет тенденцию к снижению. Положительным фактором является то, что 98,7-99,0 % всего отпущенного тепла осуществляется из теплофикационных и производственных отборов турбин.

3. Отпуск тепла из теплофикационных отборов по годам практически остается постоянным, снижение общего отпуска тепла происходит за счет уменьшения отпуска тепла из производственных отборов.

Отпуск электроэнергии с шин Орской ТЭЦ за 2003-2007 г.г представлен в таблице 3.

Таблица №3.

| Наименование | Размер | 2004 | 2005 | 2006 | 2007 |

| Отпуск электроэнергии с шин | млн.кВт.ч | 952,506 | 950,333 | 880,505 | 902,5 |

| Абсолютное изменение к уровню прошлого года | млн.кВт.ч | -6,95 | -2,17 | -69,83 | 23,10 |

| Процентное изменение к уровню прошлого года | % | -0,72 | -0,23 | -7,35 | 2,63 |

По сравнению с уровнем 2006 года отпуск электроэнергии в 2007 году вырастает на 23,1 млн.кВтч (2,63 %) и составляет 902,5 млн.кВтч.

Отпуск теплоэнергии с коллекторов Орской ТЭЦ -1 за 2003-2007 г.г. представлен в таблице №4.

Таблица № 4.

| Наименование | Размер | 2004 | 2005 | 2006 | 2007 |

| Отпуск теплоэнергии с коллекторов | тыс.Гкал | 1738,22 | 1779,9 | 1765,68 | 1763,4 |

| Абсолютное изменение к уровню прошлого года | тыс.Гкал | -156,50 | 41,68 | -14,22 | -28,00 |

| Процентное изменение к уровню прошлого года | % | -8,26 | 2,40 | -0,80 | -1,56 |

По сравнению с уровнем 2006 года отпуск теплоэнергии в 2007 году снизился на 28,0 тыс.Гкал (1,56 %) и составляет 1763,4 тыс. Гкал.

Удельные расходы топлива на тепловую и электрическую энергию Орской ТЭЦ-1 по рассматриваемым годам представленны в таблице №5.

Таблица № 5.

|

Показатели |

Единица измерения |

2003 |

2004 |

2005 |

2006 |

2007 |

| Выработка электроэнергии - всего | млн.кВтч | 1089,10 | 1075,00 | 1073,02 | 1000,9 | 1034,0 |

| Отпуск электроэнергии с шин | млн.кВтч | 959,5 | 952,5 | 950,3 | 879,4 | 902,5 |

| Нормативный удельный расход усл.топлива на ТЭС | г/кВтч | 312,50 | 313,30 | 318,50 | 322,3 | 321,83 |

| Отпуск теплоэнергии с коллекторов | тыс.Гкал | 1894,72 | 1738,22 | 1779,9 | 1791,4 | 1763,4 |

| Нормативный удельный расход усл. топлива на ТЭС | Кг/Гкал | 143,20 | 141,10 | 139,20 | 138,16 | 142,11 |

Динамика основных технико-экономических показателей по Орской ТЭЦ-1.

Таблица №6

| Показатель | Факт |

Прогноз на 2008 г. |

|||

| 2004 г. | 2005 г. | 2006 г. | 2007 г. | ||

|

Выработка электроэнергии: всего, млн.кВт.ч по теплофикационному циклу млн.кВт.ч % |

1074,996 646,374 60,1 |

1073,023 649,686 60,5 |

1053,233 617,268 58,6 |

1035,580 619,510 59,8 |

1045,301 611,512 58,5 |

|

Отпуск тепла: всего, в том числе, тыс.Гкал с горячей водой тыс.Гкал % с отработавшим паром тыс.Гкал % П-отборами Т-отборами |

1738,220 1617,375 93,0 1735,790 98,7 459,185 1276,605 |

1779,900 1629,610 91,6 1779,900 98,9 532,850 1247,050 |

1722,602 1552,285 90,1 1680,302 97,5 508,107 1172,195 |

1763,400 1628,300 92,3 1791,400 100,0 500,860 1290,540 |

1771,392 1635,992 92,3 1736,0 98,0 542,72 1193,280 |

|

Число часов использования установленной мощности, час электрической тепловой |

4388 2727 |

4380 2898 |

4301 2722 |

4227 2803 |

4267 2816 |

|

Удельный расход топлива: на электроэнергию, г/кВт.ч на тепло, кг/Гкал |

313,3 141,0 |

319,7 138,5 |

330,2 143,1 |

321,8 142,1 |

324,5 143,1 |

|

Резерв тепловой экономичности, % по выработке электроэнергии по отпуску тепла |

2,43 1,04 |

2,35 1,46 |

2,68 1,88 |

2,35 2,19 |

4,37 2,94 |

| Расход электроэнергии на собственные нужды, относимый на выработку электроэнергии, % | 6,10 | 6,17 | 6,24 | 6,73 | 6,46 |

| Расход электроэнергии на собственные нужды, относимый на тепло, кВт.ч/Гкал | 32,77 | 31,71 | 32,67 | 35,16 | 33,84 |

Согласно Протоколу от 23.01.2007г утвержденного Заместителем Управляющего директора ОАО РАО “ЕЭС России “ (бизнес-единицы №2) М.Э.Лисянским на 2008г установлены коэффициенты резерва тепловой экономичности оборудования

на отпуск электроэнергии : Крэ =4,37%, μэ=0,01

на отпуск теплоэнергии : Кртэ = 2,94%, μтэ =0,18

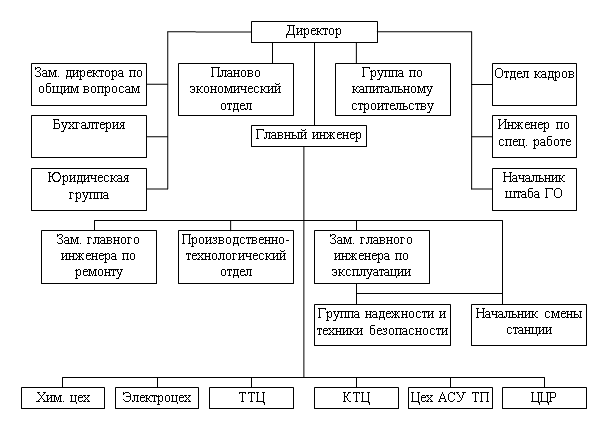

1.3. Структура управления ОТЭЦ – 1

Структуру

предприятия в целом можно отобразить при помощи данной схемы:

Структуру

предприятия в целом можно отобразить при помощи данной схемы:

2. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРИГОТОВЛЕНИЯ ВОДЫ

2. 1. Характеристика “докотловой” и внутрикотловой обработки воды

Подготовка питательной воды для паровых и водогрейных котлов осуществляется в цехе химводоочистки №3 (ХВО – 3). Данный цех был введен в эксплуатацию на ОТЭЦ – 1 в 1989 г.

Предварительная очистка (“докотловая” обработка) исходной воды производится с целью снижения щелочности и жесткости воды, удаления из нее свободной углекислоты, примесей органического и минерального происхождения, находящихся в коллоидно – дисперсном состоянии. Докотловая обработка включает в себя следующие технические процессы:

а) натрий-катионирование одноступенчатое — для уменьшения общей жесткости до 0,1 мг-экв/л.

б) водород-натрий-катнонирование — параллельное или последовательное с нормальной или “голодной” регенерацией водород-катионитных фильтров для уменьшения жесткости, щелочности и солесодержания питательной воды, а также количества углекислоты в паре. Условия применения указанного метода следует принимать в соответствии со строительными нормами и правилами по проектированию наружных сетей и сооружений водоснабжения;

в) натрий-хлор-ионирование—для уменьшения общей жесткости, в том числе карбонатной, и содержания углекислоты в паре. Указанный метод применяется при отношении величины бикарбонатной щелочности к сумме величин сульфатов, нитратов и нитритов, содержании анионов сильных кислот (кроме хлориона) — 2 мг-экв/л и отсутствии органических веществ и железа;

д) частичное обессоливание ионированием для уменьшения минерализации воды.

Внутрикотловую обработку является следующей и заключительной крупной ступенью в процессе подготовки воды. Целью ее является частичное умягчение воды, удаления связанной углекислоты, уменьшения солесодержания.При внутрикотловой обработке воды должно обеспечиваться непрерывное удаление шлама. Для внутрикотловой обработки воды предусматривается дозирование едкого натра и соды.

2.2. Конструкции фильтров

На предочистке обессоливающей

установки смонтировано 2 осветлителя типа ВТИ – 630 с поддонным

осадкоуплотнителем и дырчатым днищем. Вода с реагентом по трубе подается в

лоток (служащий воздухоотделителем), а из него по вертикальной трубе поступает

через распределительный цилиндр в распределительные дырчатые трубы . Через

отверстия в этих трубах вода поступает в пространство, ограниченное снизу

сплошным днищем и сверху дырчатым днищем. Высота слоя взвешенного осадка

обусловливается высотой расположения осадкоотводящих труб, через которые

избыток осадка поступает в поддонный осадкоуплотнитель. В верхней центральной

части осадкоуплотнителя располагается дырчатая кольцевая труба, присоединенная

стояком к кольцевому желобу. Отсюда осветленная вода отводится по трубе. Для

смыва осадка из осадкоуплотнителя подается вода по дырчатым трубам; осадок

удаляется по трубе Æ 300 мм. Этот тип осветлителей используется для обработки воды путем

известкования в коагуляции, а также последующего освобождения ее от взвешенных

частиц. Производительность одного осветлителя 630 м![]() /час.

/час.

Для удаления взвешенных частиц после осветлителей используются механические фильтры.

На ХВО – 3 установлено 10

двухкамерных механических фильтров. Они представляют собой стальной

цилиндрический резервуар со сферическим днищем, разделенный глухой

металлической перегородкой на две камеры одинакового объема. Нижнее днище

залито бетоном. Диаметр фильтра 3400 мм, площадь сечения 9,1 кв.м, рабочее

давление 6 кгс/см![]() .

.

Каждая камера фильтра оборудована:

а). воронкой для подачи обрабатываемой воды и отвода воды при промывке фильтруемого материала;

б). дренажным устройством для отвода осветленной воды и подачи воды и воздуха при промывке фильтрующего материала;

в). люками для загрузки и выгрузки фильтрующего материала

Для контроля за работой на каждом фильтре установлены приборы:

а). регистрирующий расходомер на линии осветленной воды после фильтра;

б). указывающий расходомер на линии промывочной воды;

в). два манометра до и после фильтра.

2.3 Характеристика методов химического контроля качества воды

Все типы анализируемой воды на ХВО – 3 и проводимые проверки над образцами можно свезти в следующую таблицу:

|

Точка отбора |

Проводимый анализ |

Периодичность измерений |

| Сырая вода |

а). хлориды б). жесткость общая в). температура г). окисляемость д). прозрачность е). щелочность |

каждый час через 4 часа непрерывно 1р/сутки (при паводках) через 4 часа (при паводках) |

| Известково – коагулированная вода |

а). щелочность общая, гидратная б) pH |

каждый час непрерывно |

| Известково – коагулированная вода после осветлителей |

а). жесткость общая б). щелочность общая, гидратная, карбонатная в). прозрачность г). окисляемость |

через 4 часа через 4 часа через 4 часа 1р/сутки (при паводках) |

| Вода после механических фильтров | прозрачность | через 4 часа |

|

Н – катионированная вода после фильтров Н – 1 ст. |

кислотность | каждый час |

|

Н – катионированная вода после фильтров Н – 2 ст. |

а). кислотность б). жесткость |

через 4 часа через 4 часа |

| Частично-обессоленная вода после АН – 1 ст. |

а). щелочность б). хлориды в). удельная электропроводность |

каждый час каждый час 1 раз в смену |

| Частично-обессоленная вода после АН – 2 ст. |

а). щелочность б).

содержание |

Через 4 часа (в период регенерации) Через 4 часа |

| Коллектор обессоленной воды |

а). щелочность б). жесткость в).

содержание г). Электропроводность д). рН |

2.4 Характеристика схемы управления расходом воды и ее температуры

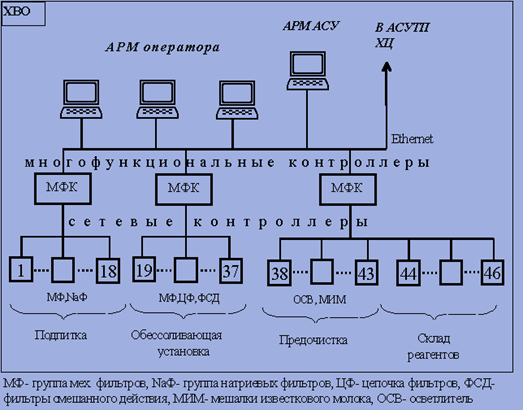

Схема автоматизации ХВО - 3 является достаточно современной, основанной на применении небольших контроллеров, использующих модули УСО, подключаемые по промышленной сети. Недорогой РС-совместимый процессорный блок и возможность гибкого подключения модулей УСО обеспечивают возможность построения АСУТП по принципу «контроллер на аппарат».

Компактное конструктивное исполнение позволяет разместить эти контроллеры непосредственно в шкафах/щитах автоматики, отказавшись от использования контроллерных шкафов. Размещение контроллера в непосредственной близости от управляемого аппарата позволяет минимизировать длину кабельных связей.

Местное управление осуществляется через кнопочную панель контроллера, которая устанавливается рядом с управляемым аппаратом. Панель управления - стационарная.

АСУТП ХВО - 3 на сетевых контроллерах целесообразно построить следующим образом:

1) Верхний уровень АСУТП полностью совпадает с вариантом многоканальных контроллеров.

2) Число многоканальных контроллеров сокращается до 3-х, причем каждый контроллер управляет работой объекта уровня технологической установки (а не функциональной группы):

a) Установкой подпитки теплосети.

b) Обессоливающей установкой.

c) Прочим оборудованием ХВО.

3) Сетевые контроллеры установлены по одному на независимо функционирующий элемент технологического оборудования: механический фильтр, осветлитель, цепочку фильтров блока обессоливания, группу баков и насосов и т.п.

3. Технологическая схема приготовления топлива

В котлах Орской ТЭЦ-1 сжигается природный газ, представляющий собой механические смеси различных газов.Состав газа ( в %)а) метан - 97,37б) этан - 0,96в) пропан - 0,46г) бутан - 0,08д) азот - 1,0Свойства газа.а) плотность - 0,6940 кгн/м3б) теплотворная способность - 8047 ккал/нм3в) предел взрываемости в смеси с воздухом - 5 % - 15 %г) температура газа в магистральном газопроводе зависит от времени года.

Газорегуляторный пункт (ГРП) предназначен для понижения давления газа путем редуцирования до рабочего = 0,08 МПа (0,8 кгс/см2) и поддержания его в пределах 10 %.Наименьшее рабочее давление 0,07 МПа ( 0,7 кгс/см2).Наибольшее рабочее давление 0,09 МПа ( 0,9 кгс/см2).До ГРП установлены 4 фильтра - пылеуловителя с отключающими задвижками.

После фильтров пылеулавливателей газ по трем газопроводам заходит в помещение узлов учета, 2-х основных и малого измерения расхода газа. Основные узлы учета расхода газа установлены на газопроводах Ø 500 между задвижками Г-6 и Г-7, Г-8 и Г-9, расход газа от 0 до 200000 нм3/час каждый. Расходомер малого расхода газа установлен на газопроводе Ø 300 между задвижками Г-4 и Г-5, расход газа от 0 до 63000 нм3/час. При работе через один узел учета, другие должны быть отключены задвижками, с отключенных участков снято избыточное давление газа через продувочные свечи.

Для редуцирования газа применяется двухступенчатая схема, для чего установлены плотные дроссельные заслонки: на первой ступени редуцирования 1 РД1 и 2 РД1. На второй ступени редуцирования на котлы I - III очереди: котел ст. № 9; ВК №№ 3; 4 и пиковые водогрейные котлы ВК-№№ 1; 2 - 1 РД2 и 2 РД2. Для котлов IV очереди - 5 РД2 и 6 РД2. Регуляторы первой ступени редуцируют газ до давления 6 кгс/см2. Регуляторы второй ступени редуцируют газ от давления 0,7 до 0,9 кгс/см2. Пропускная способность ГРП составляет 250000 нм3/час. После задвижки Г3 установлена проставка для установки заглушки (на время ремонта газового оборудования).

Ввод газа в здание ГРП выполнен двумя стальными трубами Æ 450 х 10 мм через входные задвижки 15Г, 13Г, установленные в здании ГРП, поступает на регуляторы давления первой ступени 1 РД1, 2 РД1 и дросселируясь до 6 кгс/см2 через выходные задвижки 12Г , 14Г поступает в наружный коллектор Æ 720х8, расположенный у стены ГРП. Перед задвижками 12Г и14Г установлены манометры для контроля за давлением газа в первой ступени редуцирования.

Перед входными задвижками 13Г, 15Г , также между регуляторами давления и выходными задвижками 12 Г ,14Г имеются продувочные свечи.Пропускная способность одной нитки газопровода первой ступени редуцирования при расчетном угле поворота заслонки давления равном 55 % составляет:а) максимальная - 234000нм3/часб) минимальная - 202000нм3/часВторая ступень редуцирования выполнена раздельно для котлов I-III очереди и для котлов IV очереди. Вторая ступень редуцирования котлов I-III очереди редуцирует газ с давлением 6 кгс/см2 до давления 0,8 кгс/см2 и выполнена двумя трубопроводами Æ 529х7 мм с регуляторами 1-РД-2 и 2-РД-2. Один трубопровод с регулятором - рабочий, второй - резервный. Пропускная способность одной нитки при расчетном угле открытия заслонки регулятора 55 % составляет 150851 нм3/час.

Третья байпасная нитка второй ступени редуцирования с регулятором давления РДУК-2-200 /150 ( 3-РД-2) для котлов I-III очереди выполнена из труб Æ 219х 6 и предназначена для пуско-наладочных работ, а также для работы котла с минимальным расходом газа 15661 нм3/час с редуцированием газа до 0,55 кгс/см2. Вторая ступень редуцирования для котлов IV очереди редуцирует с 6 кгс/см2 до 0,8 кгс/см2 и выполнена двумя трубопроводами Æ 426 х 6 каждый с регуляторами 5-РД-2 и 6-РД-2. Один трубопроводов рабочий, второй - резервный.

Пропускная способность одной нитки при расчетном угле поворота заслонки регулятора 60 % составляет 100600 нм3/час.Третья байпасная нитка второй ступени редуцирования с регулятором давления РДУК 2-200 /150 (4-РД-2 ) выполнена из трубопроводов Æ 219х6 мм и предназначена для пуско- наладочных работ, а также при работе котлов с малым расходом газа. На выходных коллекторах второй ступени редуцирования установлено 8 наружных предохранительных клапанов типа СППК-4-150-05 , Ø седла 72 мм.

Предохранительно- сбросные клапаны (ПСК) настроены на срабатывание при повышении давления газа за регуляторами на 15 % выше наибольшего рабочего давления , т.е. давления срабатывания ПСК составляет 1,035 кгс/см2.

4. ОБЩАЯ ТЕПЛОВАЯ СХЕМА КОТЕЛЬНОГО ОТДЕЛЕНИЯ

4.1. Характеристика структуры управления отделения

Структура управления КТЦ аналогична структуре, приведенной в пункте 1.3, за исключением нижней строки и отсутствием главного инженера.

4.2. Характеристика щита управления

Посредством ЦТЩУ котлами осуществляются следующие операции:

1. Эксплуатационное обслуживание котлов и обеспечивается экономичная и безаварийная работа котлов.

2. Ведется режим работы котлов.

3. Выполняются операции по пуску, останову, опробованию, опрессовке и переключениях в тепловых схемах.

4. Машинист ведёт наблюдение за показаниями КИП и работой автоматических регуляторов и сигнализаций.

5. Ликвидируют аварийные положения, выявляют неисправности в работе оборудования и принимаются меры по устранению их. Выполняются операции по выводу оборудования в ремонт.

6. Машинист ЦТЩУ котлами во время дежурства обязан:

- не допускать на рабочее место посторонних лиц;

- не реже 2-х раз в смену производить сверку приборов с водомерными колонками;

- содержать в чистоте рабочее место и обслуживаемое оборудование, производить уборку закрепленного оборудования.

7. Каждый час на ЦТЩУ производят записи в суточную ведомость показаний работы приборов и сравнивают их с предыдущими, в случае разницы между показаниями немедленно сообщают начальнику смены.

8. На рабочем столе ЦТЩУ котлами ведется оперативный журнал и ведомости по установленной форме, причем, кроме показаний измерительных приборов, должны записываться пуск, останов, переключения оборудования, дефекты оборудования, а также поступающие распоряжения администрации.

При пусках котлов ведут пусковую ведомость с записями показаний приборов через каждые 30 минут.

4.3. Характеристика контрольно-измерительных приборов и автоматики котлоагрегатов

При нормальной работе котла, регулирующие органы должны быть включены на автоматическое управление.

Регулирование не должно сопровождаться частыми и значительными колебаниями регулируемых величин. Недопустимые частые включения регулятора, попеременно в сторону “больше” и “меньше”. Стрелка указателя положения (УП) должна находиться в рабочем диапазоне шкалы. Длительное положение стрелки (УП) на отметке 100 % , при исправном его состоянии, указывает на недостаточную пропускную способность регулирующего клапана, не обеспечивающего при полном открытии необходимого расхода. Нахождение стрелки УП на отметке 0 % , при нагрузках котла близких к номинальной, указывает на недопустимо большой пропуск регулирующего органа в закрытом положении.

При отклонениях давления, температуры пара и содержания кислорода в дымовых газах от допустимых значений или появлении каких- либо ненормальностей в работе авторегуляторов, машинист ЦТЩУ котлами должен перейти на ручное дистанционное регулирование, сообщив об этом НСЦ или старшему машинисту котельного отделения.

Важнейшими задачами регулирования работающего котла являются:

а) поддержание постоянного заданного давления, температуры пара и качества пара,б) обеспечение нормального питания водой, при сохранении постоянного уровня ее в барабане,в) достижение максимальной экономичности котлоагрегата.г) В период участия Орской ТЭЦ-1 в общем первичном регулировании частоты на котле, работающем в автоматическом режиме, должны быть в обязательном порядке включены следующие автоматические регуляторы:

1. Главный регулятор с сигналом по давлению пара в общем паропроводе (поперечной связи), управляющий нагрузкой котла.

2. Автоматический регулятор топлива.

3. Автоматический регулятор питания водой.

4. Автоматический регулятор воздуха на горелках.

5. Автоматический регулятор разряжения.

Противодействия первичному регулированию частоты не допускается, за исключением случаев:

1) с разрешения диспетчера (НСС);

2) при выходе мощности за допустимые при данном состоянии оборудования значения.

Восстановление заданной графиком мощности разрешается после восстановления нормального значений частоты.

Равномерное питание котла и поддержание нормального уровня воды в барабане осуществляется автоматическими регуляторами питания, однако, и при их работе необходимо внимательно следить за уровнем воды в котле, проверять правильность работы водоуказательных приборов и наблюдать за равномерностью питания, по указателю расхода пара и воды. Отклонение от среднего уровня воды в барабане не должно превышать ± 20 мм.

Не реже одного раза в смену необходимо проверять показания сниженных указателей уровня между собой и сверять с показаниями водоуказательных колонок. В случае расхождения показаний, одного из сниженных указателей уровня с показаниями водоуказательных колонок, за уровнем воды в барабане котла наблюдать по нормально действующему указателю, а для устранения дефекта вызвать персонал цеха ТАИ.

4.4. Защита котла

Технологические защиты - это автоматические устройства, предохраняющие котлоагрегаты от аварий и повреждений.

При чрезмерном отклонении параметров (давления, температуры, уровня и т.д.), защита отключает котел с одновременной подачей сигнала в схему технологической сигнализации и звенит звонок.

Значение уставок и выдержки времени срабатывания технологической защиты определяются заводами- изготовителями основного оборудования для каждого вида защит и уточняются во время испытания агрегатов. Переключатель топлива “ПТ” имеет три положения: газ, газ-мазут, мазут и позволяет выбрать режим работы защиты в зависимости от вида сжигаемого топлива.

Возможны следующие режимы работы:

при работе на газе (свыше 70%) - “ПТ” ставится в положение - “Газ” ;

при работе на мазуте (свыше 70%) - “ПТ” ставится в положение - “Мазут”;

при работе на смешанном ( примерно равное соотношение газ-мазут) топливе - “ПТ” ставится в положение - “Газ - мазут”.

Следует помнить, что при работе в 1-ом и 2-ом режимах, в случае срабатывания защит от падения, повышения давления вспомогательного топлива закрывается отсечной клапан вспомогательного топлива и соответствующая задвижка отсеченного топлива. Котел остается в работе на основном виде топлива. Горелки, через которые поступало в топку вспомогательное топливо, должны быть отключены дистанционно. В режиме 3, при срабатывании защит по падению, повышению давления газа или мазута, отсекается только одно топливо, по которому сработала защита, котел остается в работе на другом топливе.

1. Технологические защиты, действующие на останов котла.

1.1. Повышение уровня в барабане котла выше 2 предела.

1.2. Понижение уровня в барабане котла.

1.3. Понижение температуры перегретого пара.

1.4. Падение давления газа.

1.5. Повышение давления газа.

1.6. Погасание факела в топке котла.

1.7. Падение давления мазута.

1.8. Падение давления воздуха перед горелками.

1.9. Отключение 2-х дутьевых вентиляторов (ДВ).

1.10. Отключение 2-х дымососов (ДС).

1.11. Отключение 2-х РВП.

1.12 Дистанционное отключение котла.

2. Защиты, действующие на снижение нагрузки котла.

2.1 Повышение давления перегретого пара.

2.2 Повышение температуры перегретого пара.

2.3 Отключение одного ДВ.

2.4 Отключение одного ДС.

2.5 Отключение одного РВП.

3. Защиты, производящие локальные операции.

3.1. Повышение уровня в барабане I предел.

4.5. Характеристика эксплуатационных режимов котлоагрегатов

Источниками тепловой энергии на предприятии ОТЭЦ – 1 являются паровые и водогрейные котлы. Все рабочие паровые котлы на данном предприятии можно поделить в 2 модельных ряда: котлы БКЗ – 210 (котел №9) и котлы ТГМ – 84 (котлы №10, 11, 12, 13). Водогрейные котлы также делятся в 2 модельных ряда: ПТВМ – 180 (котлы №1, 2, 3) и КВГМ – 180 (котел №4).

Котлы ТГМ-84. Котлы ТГМ-84 изготовлены Таганрогским котельным заводом.Параметры:

Производительность 420 т/часДавление в барабане 155 кгс/см2Давление перегретого пара 140 кгс/см2Температура перегретого пара 550 ° СТемпература питательной воды 230 ° СТопливо газ, мазут.

Котлы БКЗ – 210 – 140ф. Котлы БКЗ – 210 – 140Ф изготовлены Таганрогским котельным заводом.Параметры:

Производительность – 210 т/час

Рабочее давление за главной паровой задвижкой – 140 кгс/см²

Рабочее давление в барабане – 155 кгс/см²

Температура перегретого пара - 550º С

Температура питательной воды - 230º С

Водяной V котла – 64 м³

Паровой V котла – 34 м³

Котлы КВГМ - 180. Котлы КВГМ - 180 изготовлены Таганрогским котельным заводом.Параметры:

Производительность - 180 Гкал/часРабочее давление - 10-35 атаТемпература воды на входе - 104-110 ° СТемпература воды на выходе не выше 150 ° СРасход воды: номинальный - 3860 т/часминимальный - 3250 т/часТемпература уходящих газов при работе на мазуте - 280 ° Сна газе - 182 ° СГидравлическое сопротивление котла - 1,06 атм.Объем топки - 461 м3Радиационная поверхность нагрева - 479 м2Конвективная поверхность нагрева - 5500 м2КПД котла на мазуте - 86,8 %КПД котла на газе - 89 %Топливо: газ, мазутРасчетный расход топлива при нормальной нагрузке:газ - 25400 м3/час; мазута - 22500 кг/часКотлы ПТВМ - 180. Котлы ПТВМ - 180 изготовлены Таганрогским котельным заводом.Параметры:

Тепловая производительность -180 Гкал/час

Рабочее давление – 12 кгс/см².

Температура воды на входе в котел -104º С.

Температура воды на выходе из котла -150º С.

Расход сетевой воды через котел 3860 т/час

Температура уходящих газов при работе:

на газе -182º С;

на мазуте -223º С

Гидравлическое сопротивление котла -0,9-1,0 кгс/см²

Объем топки -461 м³

Лучевоспринимающая поверхность экранов – 478 м².

Поверхность нагрева конвективной части – 5500 м²

КПД котла при работе:

на газе – 88,8%

на мазуте - 87,35%

Топливо – газ, мазут.

4.6. Права и обязанности мастера (старшего машиниста)

При приёмке смены старший машинист к/о обязан:

4.6.1. Ознакомиться с состоянием схемы и режимом работы оборудования к/о путем личного осмотра, проверить состояние помещений, освещения, наличие средств пожаротушения в установленном объёме котельного отделения.

4.6.2. Выяснить схемы работы паропроводов острого пара, питательных магистралей и узлов, паропроводов собственных нужд, мазуто-газопроводов и др. трубопроводов котельного отделения.

4.6.3. Проверить показания основных контрольно-измерительных приборов. В случае обнаружения ненормальностей в работе приборов или отключения параметров, получить исчерпывающие объяснения от сдающего смену и потребовать устранения ненормальностей в работе или восстановления нормальных параметров пара, воды, газа, мазута и т. д.

4.6.4. Получить сведения от сдающего смену об оборудовании, за которым необходимо вести особо тщательное наблюдение для предупреждений аварий и неполадок.

4.6.5. Установить какое основное и вспомогательное оборудование находится в ремонте, резерве, работе.

4.6.6. Прочитать все записи в оперативном журнале, в журнале дефектов оборудования, журнале распоряжений и др., за время с предыдущего своего дежурства.

4.6.7. Старший машинист к/о во время своего дежурства является лицом ответственным за правильное обслуживание и безопасную работу всего оборудования котельной, оборудования ГРП, компрессорной, пиковой котельной с теплопунктами.

4.6.8. Вести надёжный и наиболее экономичный режим работы оборудования к/о

4.6.9. Обеспечивать номинальные паропроизводительность, параметры и качество пара.

4.6.10. Распределить нагрузку между котельными агрегатами при изменении диспетчерского графика.

4.6.11. Производить операции по пуску, останову, опробованию, опрессовке оборудования. Вести контроль за состоянием основного и вспомогательного оборудования котельной, ГРП, компрессорной, пиковой котельной с теплопунктами, за правильной эксплуатацией их персоналом котельной.

4.6.12. Не допускать аварий и браков по своей вине и по вине подчиненного персонала, инструктировать персонал по безопасным методам работы.

4.6.13. Выполнять требования производственной инструкции, инструкции по охране труда, пожарной и газовой безопасности, по эксплуатации сосудов работающих под давлением, трубопроводов пара и горячей воды, станционных компрессорных установок, воздуховодов, газопроводов, самим требовать этого от подчиненного персонала, контролировать соблюдение требований ТБ ремонтным персоналом при производстве ремонтных работ.

5. ОБЩАЯ ТЕПЛОВАЯ СХЕМА ТУРБИННОГО ОТДЕЛЕНИЯ

5.1. Характеристика турбоагрегатов, тепловые схемы турбоагрегатов

В турбинном отделении ТЭЦ – 1 находятся в эксплуатации 4 паровые турбины, 3 из которых – конденсационные типа ПТ-65/75-130/13 (№ 9,10,11) и одна – противодавления типа Р-50-130/13 (№12).

Основные характеристики турбины паровой типа ПТ-65 / 75- 130/ 13:

Конденсационная, с регулируемыми отборами пара (производственным и теплофикационным), номинальной мощностью 65000 кВт (65 МВт), с частотой вращения 3000 об/мин) предназначена для непосредственного привода генератора переменного тока и отпуска пара и тепла для нужд производства и отопления.

1. Турбина может работать как в блоке с котлом, так и по схеме с поперечными связями по свежему пару.

2. Направление вращения ротора турбины- по часовой стрелке, если смотреть со стороны турбины на генератор.

3. Турбина рассчитана для работы при следующих основный номинальных параметрах свежего пара:

- абсолютное давление перед стопорным клапаном 12,5 МПа (130 кгс/ см²);

- температура пара перед стопорным клапаном- 555 º С.

4. Максимальный расход свежего пара – 396 т/ час

5. Турбина имеет два регулируемых отбора пара:

- производственный – с номинальным абсолютным давлением 1,3 МПа (13 кгс/ см²);

- теплофикационный - с номинальным абсолютным давлением 0,12 МПа (1,2 кгс/ см²).

производственный и теплофикационный отборы пара имеют следующие пределы регулирования абсолютного давления:

- производственный- от 1,0 до 1,6 МПа ( от10 до 16 кгс/ см²);

- теплофикационный- от 0,07 до 0,24 МПа ( от 0,7 до 2,4 кгс/ см²).

6. Расход охлаждающей воды через конденсатор турбины -8000 м³/ час, при расчетной Т=20º С.

7. При номинальных параметрах свежего пара, номинальном расходе охлаждающей воды, полностью включенной регенерации, количество питательной воды, проходящей через ПВД, равном 105% расхода пара на турбину, с деаэратором 0,6 МПа (5 кгс/ см²), при мощности турбины 65 МВт, номинальные величины отборов составляют:

- производственный отбор при абсолютном давлении пара в камере отбора 1,3 МПа (13 кгс/ см²) – 140 т/ час;

- теплофикационный отбор при абсолютном давлении пара в камере отбора 0,12 МПа (1,2кгс/ см²) – 115/ час.

8. Максимальная мощность турбины 75 МВт, при полностью включенной регенерации, может быть получена при разных сочетаниях величин теплофикационного и производственного отборов, определяющих по диаграмме режимов. При этих режимах (75 МВт), абсолютное давление в камере регулирующей ступени ЦВД, не должно превышать максимально допустимого 10,1 МПа (103 кгс/ см²), а максимальный пропуск пара - не более 180 т/ час.

9. Подогрев основного конденсатора осуществляется в подогревателях низкого давления, деаэраторе.

Тепловая схема турбины паровой типа ПТ-65 / 75- 130/ 13:

Турбина представляет собой одновальный 2 –х цилиндровый агрегат, состоящий из ЦВД и ЦНД. Паровпуск в обоих цилиндрах расположен со стороны среднего подшипника, что снижает осевые усилия на опорный подшипник.

1. Свежий пар от котла подается к отдельно стоящей паровой коробке, в которой расположен клапан АЗВ Ø 280 мм, откуда по перепускным трубам поступает к регулирующим клапанам ЦВД.

2. ЦВД имеет сопловое парораспределение. Четыре регулирующих клапана Ø 125 расположены в паровых коробках, две из которых приварены к верхней половине цилиндра, а две – боковые – к нижней половине цилиндра.

Регулирующие клапаны №№1,2 имеют разгрузку.

3. ЦВД- литой конструкции из жарочной стали. Проточная часть ЦВД имеет одновенечную регулирующую ступень и 16 ступеней давления – левого вращения. Отработав в ЦВД, часть пара поступает в регулируемый производственный отбор, остальная часть направляется в ЦНД. Давление в камере производственного отбора поддерживается регулирующими клапанами ЦНД.

4. По перепускным трубам пар из ЦВД поступает к паровым коробкам регулирующих клапанов ЦНД. Передняя часть ЦНД выполнена литой из углеродистой стали. Выхлопная часть ЦНД – сварная.

5. Проточная часть ЦНД состоит из двух частей:

Первая - до камеры теплофикационного обмена - имеет регулирующую ступень и 8 ступеней давления –ЧСД; вторая часть – низкого давления – имеет регулирующую ступень с поворотной диафрагмой и три ступени давления ЧНД.

Давление теплофикационного отбора регулируется поворотной диафрагмой.

6. Оба ротора –РВД и РНД – гибкие, т.е. критические числа оборотов: РВД-2100 об/мини РНД-2250 об/мин проходят до выхода на номинальные обороты -3000об/мин. РВД- цельнокованый. На РНД 9 дисков откованы заодно с валом; 4 последние диска насадные. РВД и РНД соединены между собой муфтой, имеют один общий и упорный подшипник. Каждый ротор опирается на два опорных подшипника; передний РНД подшипник комбинированный ( опорно – упорный).

7. Фикс-пункт турбины расположен на заднем фундаментной раме ЦНД; расширение турбины происходит в сторону подшипника.

8. Концевые и диафрагменные уплотнения ЦВД , ЦНД – лабиринтовые.

Из камеры после первой обоймы (по ходу пара)переднего концевого уплотнения ЦВД, пар отводится в первый отбор на ПВД №7.

Из камеры после второй обоймы переднего уплотнения ЦВД пар по трубе на верхней половине цилиндра отводится в выхлопную часть.

Камеры после третьей обоймы переднего уплотнения, первой обоймы заднего уплотнения ЦВД, первой обоймы переднего уплотнения и первого уплотнительного кольца заднего уплотнения ЦНД связаны трубопроводом с общим коллектором Ду-300, который через регулирующий клапан связан с охладителем пара уплотнений.

В пусковом режиме на уплотнения в коллектор подводится греющий пар деаэраторов 6 ата, давление в котором автоматически поддерживается регулирующим клапаном «после себя» , установленный на линии подачи пара из деаэраторов.

В рабочем режиме пар из деаэраторов 6 ата в коллектор на уплотнение ЦВД и переднее уплотнение ЦНД- не подается, путем закрытия электрозадвижки на линии подачи пара. Давление в коллекторе отсоса автоматически поддерживается в пределах 103 – 105 КПа (1,03-1,05 кгс/см²), регулирующим клапаном «после себя», установленным перед охладителем пара уплотнения.

Таким образом достигается эффект самоуплотнения. Деаэраторный пар подается только в камеру заднего уплотнения ЦНД. Из крайних камер всех концевых каминных уплотнений ЦВД и ЦНД, пар отсасывается в общий коллектор, куда также заведены трубопроводы отсосов из верхних камер штоков клапанов автоматического затвора (АЗВ) ЦВД, регулирующих клапанов ЦВД (РК ЦВД) и от штоков регулирующих клапанов ЦНД (РК ЦНД), который соединен с конденсатором пара уплотнений. На линии отсоса пара из камеры, после первой обоймы переднего уплотнения ЦВД – в первый отбор на ПВД №7 до КОС имеется задвижка с эл. приводом для перекрытия от отбора, с целью подачи свежего пара через специальный трубопровод Ду-20 в камеру отсоса, для подогрева РВД, при его относительном укорочении.

9. Турбина снабжена валоповоротным устройством (ВПУ), вращающим РТ с частотой 3,4 об/ мин. ВПУ отключается автоматически при превышении указанной частоты вращения РТ.

10. Для сокращения времени прогрева турбины и улучшения пуска, предусмотрен паровой обогрев фланцев горизонтального разъёма ЦВД и подвод острого пара на переднее уплотнение ЦВД.

Основные характеристики турбины паровой типа Р-50-130-13:

Паровая турбина типа Р-50-130-13 изготовленная на ЛМЗ, одноцилиндровая, с противодавлением, с одновенечной регулирующей ступенью и 16-ю ступенями давления. Ротор цельнокованный.

1. Ротор генератора изготовлен из цельной поковки специальной стали. Обмотка ротора выполнена с непосредственным охлаждением меди водородом.

Примечание: а) генератор № 12 на воздушном охлаждении к работе не допускается;

б) без подачи охлаждающей воды в газоохладители, генератор работать не может.

2. Основные технические данные турбины:

Номинальная мощность – 50000квт;

Скорость вращения ротора – 3000 об/мин;

Давление свежего пара перед стопорным клапаном – 130 ата;

Температура свежего пара перед стопорным клапаном - 550º С.

Давление пара противодавления в выхлопных патрубках

Расчетное – 10-18±3 ата

Максимальный расход пара – 480т/час.

3. Расчетное число критических оборотов ротора турбины составляет -1790 об/мин, соединяется с ротором генератора 1640/4820 об/мин., возбудителя – 5000 об/мин. Вращение ротора происходит по часовой стрелке, если смотреть на турбину со стороны переднего подшипника. Турбина имеет сопловое регулирование. Свежий пар поступает к турбине по двум паропроводам, через главные паровые задвижки IV-П-15, IV-П-16 с байпасами, распложенными вблизи от стопорного клапана, расположенным в паровых коробах, вваренных в переднюю часть цилиндра. По выходе из цилиндра турбины, пар с давлением направляется на промышленное использование. Кроме того, турбина снабжена 5-м (обводным) клапаном, вступающим в работу при режимах с максимальным пропуском пара через регулирующую ступень, при противодавлении свыше 10 ата и перепускающим пар из камеры регулирующего колена за 4-ю ступень.

Цилиндр турбины имеет специальный обогрев фланцев и шпилек для уменьшения разности температур между фланцами и стенками цилиндра, равномерного прогрева фланцев и шпилек. Для контроля за температурой фланцев и шпилек установлены термопары. Концевые уплотнения ротора выполнены без каминов, с автоматическим регулированием их работы специальным регулятором, обеспечивающим необходимую подачу пара через клапан и поддерживающим в камере уплотнений 2,0-3,0 ата. Из крайних камер паровоздушная смесь отсасывается эжектором в вакуумный охладитель. Фикспункт турбины расположен на раме заднего подшипника, со стороны турбогенератора и тепловое расширение агрегата происходит в сторону подшипника.

4. Лопаточный аппарат турбины рассчитан и настроен на работу при частоте сети 50 Герц, что соответствует числу оборотов ротора турбогенератора 3000 в минуту.

Работа турбины при частоте ниже 50 Герц и выше 50,0 Герц – не допускается.

5. Турбина допускает повторный пуск в работу через любое время после ее остановки, для чего она снабжена валоповоротным устройством, вращающим ротор со скоростью около 3-4 об/мин.

6. Турбина снабжена промывочным устройством, допускающим промывку проточной части на ходу увлажненным паром при сниженной нагрузке.

Промывка проточной части турбины проводится по специальной инструкции завода № 1165.

5.2. Регулирование, защита и масляная система турбин

Регулирование и защита турбины типа ПТ – 65/75 – 130/13:

1. Турбина снабжена гидравлической системой регулирования, которая обеспечивает необходимое воздействие на регулирующие клапаны и поворотную диафрагму турбины, а также устройствами автоматических защит, обеспечивающих предотвращения развития аварии, в случае возникновения аварийной ситуации.

2. Система регулирования поддерживает частоту вращения РТ с неравномерностью около 4,5 %.

При работе турбины с регулируемой электрической нагрузкой и регулируемыми отборами пара, неравномерность регулирования давления пара в камерах отбора составляет:

- производственный отбор около 0,29 МПа (3 кгс/см²), при изменении расхода от 0 до 140 т/ час;

- теплофикационный отбор около 0,043 МПа (0,43 кгс/см²), при изменении расхода от0 до 115 т/ час.

3. При сбросе электрической нагрузки с отключением или без отключения генератора от сети, независимо от величины электрической и тепловой нагрузок, которые перед этим несла турбина, система регулирования обеспечивает удержание турбины на холостом ходу или на нагрузке собственных нужд без срабатывания бойков регулятора безопасности.

4. Управление т/а при пуске синхронизации и работе под нагрузкой осуществляется с помощью МУТ по месту. Маховик МУТ расположен на фасадной крышке переднего подшипника.

5. Регуляторы давления теплофикационного и производственного отборов силь- фонного типа, служат для поддержания заданного давления в камерах отбора. Заданное давление в камерах отбора устанавливается натяжением пружины регулятора, маховиком по месту.

Включение в работу и отключение РД производятся маховиками натяжения пружин РД, расположенными на боковой стенке переднего подшипника (см. п.15.9.; п. 15.10 данной инструкции).

6. Ограничитель мощности в нужных случаях ограничивает открытие РК регулятором скорости. ОМ действует односторонне, не препятствуя закрытию РК. Маховик управления ОМ расположен на фасадной крышке переднего подшипника, рядом с МУТ.

7. Система регулирования обеспечивает закрытие АЗВ, РК и поворотной диафрагмы:

- при повышении частоты вращения РТ на 11-12 % сверх номинальной, от действия центробежных выключателей (бойков);

- в случае отказа в работе центробежных выключателей при повышении частоты вращения примерно на 14% сверх номинальной, от действия дополнительной защиты.

8. Турбина может быть остановлена;

а) вручную, одной из двух кнопок на корпусе переднего подшипника турбины;

б) дистанционно, со щита управления- ключом;

в) с помощью защит , подающих импульс на останов турбины.

9. турбина снабжена защитами, которые воздействуя на электромагнитный выключатель, автоматически прекращают доступ свежего пара в ЦВД, при возникновении следующих аварийных ситуаций:

- недопустимом осевом сдвиге РТ, как в сторону генератора, так и в сторону регулятора скорости;

- недопустимом повышении давления в конденсаторе;

- недопустимом падении давления масла на смазку подшипников;

- недопустимом понижении температуры свежего пара перед турбиной;

- понижение уровня в демпферном баке;

- срабатывании тепломеханических защит генератора.

Регулировка и защита турбины типа Р-50-130-13:

1. Перестановка регулирующих клапанов турбины производится двухсторонним поршневым сервомотором, золотником которого управляет регулятор скорости и регулятор давления (противодавление).

Регулятор скорости автоматически осуществляет поддержание постоянства числа оборотов агрегата с неравномерностью около 5%, норма 4,5 – 6,5%.

Блок золотников регулятора скорости включает в себя механизм управления, который предназначен для: а) зарядки золотников регулятора безопасности;

б) последовательного открытия стопорного и регулирующих клапанов;

в) подрегулировки числа оборотов при синхронизации генератора на холостом ходу;

г) управления электрической нагрузкой при работе генератора в параллель при включенном регуляторе давления.

При включенном регуляторе давления, что имеет место только при работе генератора в параллель, управление тепловой нагрузкой производится регулятором давления.

Механизм управления регулятора скорости и регулятора давления имеют ручной привод.

2. Турбина снабжена ограничителем мощности, используемым для ограничения открытия регулирующих клапанов регулятором скорости.

При противодавлении ниже 14 ата в сервомоторе регулирующих клапанов образуется излишний запас хода из-за чего турбина под действием регулятора давления может перегрузиться недопустимым образом.

Ограничитель мощности предназначен ограничивать электрическую нагрузку только при снижении частоты сети.

3. Турбина снабжена регулятором безопасности, два центробежных байка которого срабатывают при достижении числа оборотов, лежащих в пределах 10 – 12% сверх номинального 3300 – 3360 об /мин., что вызывает закрытие автоматического стопорного клапана, прекращает доступ свежего пара к регулирующим клапанам турбины.

Одновременно под действием регулятора безопасности закрываются и регулирующие клапаны турбины. Тот же результат достигается и при выключении турбины от сети.

Остановка турбины осуществляется или выключением турбины от руки с помощью кнопки ручного выключателя или же дистанционно с ЦТЩУ при повороте ключа отключения турбины в положение «ОТКЛЮЧЕНО».

При помощи механизма управления можно вновь приступить к открытию автоматического стопорного клапана при снижении числа оборотов до значения 101-102% от номинального (3030-3060 об/мин).

4. Турбина снабжена электромагнитным выключателем при срабатывание которого закрываются автоматический стопорный клапан и регулирующие клапаны.

Воздействие на электромагнитный выключатель, приводящее к его срабатыванию, осуществляется:

а) реле осевого сдвига ротора с одновременной подачей аварийного сигнала при осевом сдвиге ротора в месте расположения упорного подшипника более чем на 1,75 мм против прижатия к нерабочим колодкам;

б) защитным устройством от недопустимого увеличения перепада давления (свыше 5,5 кгс/см2) на последней ступени турбины;

в) ключом для дистанционного отключения турбины с ЦТЩУ.

5. Обратные клапаны на трубопроводах не регулирующих отборов пара к ПВД имеют принудительное закрытие при:

а) закрытие автоматического стопорного клапана;

б) отключение генератора.

Каждый обратный клапан имеет гидравлический сервомотор, приводимый в действие подачей воды от автоматического стопорного клапана и от масляного выключателя генератора.

6. Масляная система турбины питает маслом марки ТИП-22, как систему регулирования (при давлении 20 кгс/см², так и систему смазки (при давлении 0,8 кгс/см²) на уровне подшипников турбогенератора.

Подача масла в систему регулирования производится центробежным масляным насосом, приводимым непосредственно от вала турбины в систему смазки, до маслоохладителей, масло подается с давлением 3 кгс/см² сдвоенным эжектором, который одновременно обеспечивает необходимый подпор на всасывание центробежного насоса около 1 кгс/см².

7. Для обслуживания турбогенератора в период пуска, предусмотрены три масляных электронасоса:

а) пусковой, типа 6 МСМ-М, производительностью 150 м³/час, напор 450 мм вод ст., приводится в действие от эл. двигателя переменного тока, напряжением 380 Вольт, мощностью 125 кВт при 985 об/мин;

б) резервный, типа 5 НДВ-60, производительностью 180 м³/час, напор 26-30 мм вод ст., приводится в действие от эл. двигателя переменного тока, напряжением 380 Вольт, мощностью 22 кВт при 1450 об/мин;

Резервный маслонасос обеспечивает маслом систему смазки до включения пускового масляного насоса, а также работает при останове турбины.

в). аварийный маслонасос (насос смазки), типа 4 НДВ-60, производительностью 90-108 м³/час, напор 22 - 25 мм вод ст., приводится в действие от эл. двигателя постоянного тока, напряжением 220 Вольт, мощностью 14 кВт при 1500 об/мин;

работающим от аккумуляторной батареи.

Примечание:

Для проверки маслопровода системы регулирования на плотность, пусковой маслонасос переводится на работу с установкой эл. двигателя переменного тока, напряжением 3000 Вольт, мощностью 400 кВт при 1470 об/мин.

8. Турбина снабжена реле падения давления масла, которое автоматически:

а) включает эл. двигатель резервного масляного насоса смазки, работающего на переменном токе, при понижении давления в системе смазки после маслоохладителей до 0,6 кгс/см², с одновременной подачей предупредительного сигнала;

б) включает эл. двигатель аварийного маслонасоса, работающего на постоянном токе, если давление в системе смазки упадет до 0,5 кгс/см²;

в) отключает турбину и дает запрет на включение валоповоротного устройства при понижении давления масла в системе смазки до 0,3 кгс/см², с одновременной подачей сигнала.

9. Рабочая емкость масляного бака 14 м³ до верхнего уровня, емкость масляной системы около 16 тн.

Указатель уровня масла в баке снабжается контактами для подачи световых сигналов: при минимальном уровне по шкале прибора – 50 мм; при максимальном уровне – 320 мм.

10. Маслоохладители типа МБМ-63-90 с поверхностью охлаждения 60 м² каждого, с рабочим давлением охлаждающего масла 5 кгс/см², рабочим давлением воды 5 кгс/см², температура на входе 20º С – в количестве 2-х штук служат для охлаждения масла циркуляционной водой, с температурой не выше 33º С. Кроме того, в аварийных случаях к маслоохладителям подведена сырая вода после фильтров.

Давление воды в маслоохладителях не должно превышать 0,8 кгс/см². Расход охлаждающей воды на каждый маслоохладитель равен 180 м³/час, гидравлическое сопротивление при этом расходе равно 1,65 мм вод. ст.. Расход масла через маслоохладитель – 34 м³/час.

11. Регенеративное устройство предназначено для подогрева питательной воды паром, отбираемым из промежуточных ступеней турбины и состоит из трех поверхностных подогревателей высокого давления № А, Б, В.

а) поверхностные подогреватели № А, Б типа ПВ-425-230, с поверхностью нагрева 425 м² каждый, производительностью по воде 504 т/час;

б) подогреватель № В типа ПВ-350-230, с поверхностью нагрева 350 м² каждый, производительностью по воде 400 т/час.

Греющий пар на подогреватель А подается с паропровода отборного пара 10-16 ата, на подогреватель Б поступает – со второго отбора 32 ата, на подогреватель В пар поступает с первого отбора 50 ата.

Подогреватель высокого давления снабжен:

а) охладителем конденсата греющего пара, расположенным внутри подогревателя;

б) регулирующим клапаном отвода конденсата;

в) уравнительным сосудом для присоединения датчика электронного уровня с сигнализатором, воздействующим на клапан автоматической защиты для отключения подогревателей по воде, при аварийном повышении уровня конденсата.

12. Подогреватели высокого давления состоят из группового защитного устройства, состоящего из автоматического клапана на входе и обратного клапана на выходе питательной воды из подогревателей, автоматического клапана с электромагнитом и трубопроводом пуска и отключения.

Защитное устройство отключает подогреватели и направляет питательную воду по байпасу, в случае нарушения водяной плотности трубных систем и повышения уровня конденсата в корпусе любого из подогревателей выше установленного (по прибору на тепловом щите).

Конденсат греющего пара подогревателей высокого давления каскадно, через подогреватель А подается в деаэратор 6 ата № 4 и № 5.

13. Отсос пара из камер лабиринтовых уплотнений турбины производится в специальный вакуумный охладитель (ПС-50), снабженный эжектором поддерживающим давление в охладителе 0,94-0,96 ата, конденсат которого направляется в бак нижних точек.

Охладитель лабиринтового пара охлаждается хим.очищенной обессоленной водой, с помощью установленных 2-х центробежных насосов.

5.3. Характеристика трубопроводов в турбинном отделении

В КТЦ расположены следующие трубопроводы пара и горячей воды:

- паропроводы острого пара котлов и турбин, поперечная связь между котлами №№ 9,10,11,12,13 и турбинами №№ 9,10,11,12, паропроводы острого пара и поперечная связь относится к паропроводам 1-ой категории 2-ой группы;

- коллектор холодного питания котлов относится к трубопроводам 1-ой категории 4-ой группы;

- коллектор горячего питания котлов относится к трубопроводам 1-ой категории 4-ой группы;

- паропроводы отборного пара турбин на производство, давлением 10÷16 кгс/см2 относятся к трубопроводам 3-ей категории 1-ой группы.

При эксплуатации гл. паропровода персоналом котлотурбинного цеха должны выполняться:

- контроль за приборами тепловых перемещений паропроводов;

- наблюдение за состоянием гл. паропроводов;

- контроль за температурными режимами работы гл. паропроводов при пусках и остановках.

Паропровод высокого давления предназначается для подачи пара от котлов №№ 9,10,11,12,13 через поперечную связь на т/а №№ 9,10,11,12, так и на прямую (блочно) котел № 10 на т/а № 9; котел № 11 на т/а № 10; котел № 12 на т/а № 11; котел № 13 на т/а № 12; кроме к/а № 9, который работает на т/а №№ 9,10,11,12 только через поперечную связь.

Паропровод поперечной связи выполнен из стали 12Х1МФ с наружным диаметром 325х38; от котлов №№ 10,11,12,13 с диаметром 273х32, от поперечной связи к т/а №№ 9,10,11,12 с диаметром 273х32 выполнен из стали 12Х1МФ, от к/а 9 до задвижки 0-П-19 диаметром 273 х 32 с переходом на диаметр 325х38 из стали 12Х1МФ.

На магистралях гл. паропровода имеются в верхних точках - воздушники, а в нижних точках и тупиковых участках – дренажные устройства.

Предназначение дренажного устройства – это продувка гл паропровода при прогреве, обеспаривание при выводе в ремонт. Прогрев паропровода осуществляется на РДНД при выводе в ремонт через дренажи паропровод соединяется с атмосферой.

На поперечной связи гл. паропровода установлены задвижки I-П-19 (связь по пару КТЦ IV оч. и к/а 9) и задвижка 0-П-19, которая позволяет вывести в ремонт половину гл. паропровода поперечной связи.

6. УСТРОЙСТВО И ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ГЕНЕРАТОРОВ И СИСТЕМЫ ОХЛАЖДЕНИЯ

6.1. В КТЦ на водородном охлаждении работают турбогенераторы №№ 9,10,11,12. Применение водорода в качестве охлаждающей среды на турбогенераторах дает огромные преимущества по сравнению с воздушным.

Водород в 14,4 раза легче воздуха, он обладает лучшей в 7 раз теплопроводностью чем воздух. Это позволяет на тех же генераторах вырабатывать при водородном охлаждении значительно большую эл. мощность, чем при воздушном охлаждении. Водород в обычных условиях –газ без цвета, запаха, вкуса. К недостаткам относится взрывоопасность водорода в смеси с воздухом или кислородом.

При содержании в воздухе водорода 4 - 75% по объему образуется взрывоопасная смесь.

6.2. В КТЦ на водородном охлаждении работают турбогенераторы №№ 9,10,11,12. Работа этих турбогенераторов на воздушном охлаждении ЗАПРЕЩАЕТСЯ.

Допускается непродолжительная работа т/г 9,10,11,12 при воздушном охлаждении только в режиме холостого хода без возбуждения.

| Генератор | Тип генератора | Газовый объем со вставленным ротором | Мощность генератора при водородном охлаждении, МВТ |

| № 9 | ТВ-60-2МФ |

50 м3 |

75 |

| № 10 | ТВ-60-2МФ |

50 м3 |

75 |

| № 11 | ТВ-60-2МФ |

50 м3 |

75 |

| № 12 | ТВФ-60-2 |

34 м3 |

60 |

6.3. Уплотнение вала ротора и схема маслоснабжения уплотнений генераторов.

В турбогенераторах с водородным охлаждением предотвращение утечки водорода в месте выхода вала ротора осуществляется посредством специальных уплотняющих подшипников, размещаемых между торцевыми щитами генератора и опорными подшипниками ротора генератора.

Принцип действия уплотнения вала заключается в запирании водорода непрерывным встречным потоком масла, подаваемым в узкий зазор между валом ротора и вкладышем уплотнения под давлением, превышающим давление водорода.

Значение перепада давлений масло-водород находится в пределах 0,04-0,06 Мпа (0,4-0,6 кгс/см2).

Номинальное значение перепада уточняется при наладке системы маслоснабжения и на работающем генераторе поддерживается неизменным специальной регулирующей аппаратурой. Уменьшение перепада давления уплотняющего масла над давлением водорода до 0,03 МПа (0,3 кгс/см2) может привести к утечкам водорода через уплотняющие подшипники, увеличение этого перепада до 0,08-0,1 МПа (0,8-1,0 кгс/см2) также может привести к утечкам водорода, в первом случае – за счет незначительного превышения давления масла над давлением водорода, а во втором – в следствии большого расхода масла в сторону воздуха, больших скоростей масла и его эжектирующей способности.

6.4. Уплотняющие подшипники генераторов установленных в КТЦ выполнены торцевого типа с прижимом вкладышей к гребню вала стальными пружинами.

Уплотнение торцевого типа состоит из вкладыша и корпуса, крепящегося к торцевому щиту. Запирающий масляный слой создается между торцевой поверхностью вкладыша и боковой поверхностью упорного диска вала. Усилие от давления масла в масляном слое, возрастающее по мере увеличения частоты вращения за счет клиновой разделки рабочей поверхности вкладыша, старается отжать последний от вала и разорвать масляную пленку. Для предотвращения этого явления искусственно создается усилие прижатия, которое уравновешивает усилие отжатия вкладыша от упорного диска.

Прижим вкладыша к валу создается посредством совместного действия специальных пружин и давления водорода.

Рабочая поверхность вкладыша залита баббитом. Имеющим специальную разделку, состоящую из чередующихся в тангенциальном направлении клиновых и плоских площадок, разделенных радиальными канавками, кольцевой канавкой, наружного и внутреннего кольцевых поясков. Клиновые площадки при номинальной частоте вращения ротора являются основным несущим элементом, обеспечивающим образование сплошной масляной пленки толщиной 0,08-0,15 мм между упорным диском вала и вкладышем, смазывающей рабочие поверхности и отводящей потери трения.

Через эти площадки и наружный сплошной поясок проходит основной поток масла на сторону воздуха, достигающий 95 % общего расхода масла, поступающего в уплотнения. Плоские площадки контактируют с поверхностью упорного диска при отсутствии сплошной масляной пленки, т.е. при низких частотах вращения и работе от ВПУ. Между несущей поверхностью и внутренним кольцевым пояском располагается кольцевая прерывистая канавка, в которую подается уплотняющее масло под давлением, превосходящим давление водорода. Эта канавка вместе с внутренним пояском обеспечивает герметизацию газового объема генератора и незначительный расход масла в сторону водорода. Газовый объем генератора отделен от камеры слива масла в сторону водорода маслоуловителями лабиринтного типа. Слив масла прошедшего на строну воздуха осуществляется в картер опорного подшипника. Вкладыш удерживается от вращения посредством шпоночного узла. Масляный режим уплотняющих подшипников контролируется количеством сливаемого масла в сторону водорода. При нормальной работе подшипника струя сливаемого масла имеет диаметр 3-6 мм. При избыточном количестве масла на подшипнике струя сливаемого масла в сторону водорода имеет диаметр более 6 мм, при недостатке масла на подшипник струя имеет диаметр менее 3 мм или прекращается вовсе.

При пусках и остановах турбоагрегата, роста или снижения нагрузки происходит тепловое перемещение валопровода, а следовательно меняется положение упорных дисков относительно корпусов уплотнений вала. При отходе упорного диска от баббитовой заливки, увеличивается минимальная толщина масляного слоя и снижается усилие в масляном клине. Усилие прижатия вкладыша становится выше отжимающего усилия в масляной пленке. Когда разность усилий превзойдет усилия трения вкладыша в корпусе, вкладыш сдвинется и последует за валом. При сближении упорного диска с вкладышем толщина масляного слоя уменьшится и возрастет усилие в масляном клине.

Появляется неуравновешенная разность усилий, которая отжимает вкладыш от вала, преодолевая силы трения.

6.5. В режимах работы с пониженной частотой вращения (пуск, останов турбоагрегата, вращение от ВПУ) гидродинамическое усилие уплотняющего масла значительно снижается и возникает полусухое трение между вкладышем и диском. В том режиме усилие прижимающее вкладыш к диску воспринимается меньшей площадью баббитовой поверхности – только плоскими площадками. Если удельное давление на баббит в режиме полусухого трения велико, то неизбежен ускоренный износ баббита, который накапливается при повторении подобных режимов и особенно при продолжительном вращении от ВПУ.

В результате износа уменьшаются несущие клиновые площадки, снижается гидродинамическое усилие и несущая способность вкладыша.

Уравновешивания усилия прижимающего вкладыша к диску при номинальной частоте вращения достигается при уменьшенной толщине масляного слоя, что ведет к повышению температуры вкладыша в процессе эксплуатации. При ускоренном износе баббита толщина масляного слоя может снизиться на столько, что дальнейшее повышение температуры баббита может привести к его размягчению в направлении вращения вала и перекрытию маслоподающих отверстий во вкладыше.

Существенным недостатком уплотнений вала генераторов турбин ст. №№ 9,10,11,12 является их повышенная чувствительность к нарушению их маслоснабжения. Кратковременное снижение давления масла (перепад давлений масло-водород) при нарушении работы системы маслоснабжения для конструкции торцевых уплотнений генераторов турбин представляют большую опасность, как из-за возможного пропуска водорода в картере, так и потому, что несущая способность вкладышей резко снижается, нарушается равновесие усилий, действующих на вкладыши, возникает режим полусухого трения.

6.6. При недостаточной подаче масла на уплотняющий подшипник повышается температура вкладыша и сливаемого с подшипника масла, при увеличенной подаче масла – температура вкладыша и сливаемого масла понижается.

Температура вкладышей уплотнений вала является наиболее представительным параметром, характеризующим их состояние. Выплавливание баббита сегментов упорных подшипников происходит при температуре колодок 130 оС. Учитывая температурный запас и способ контроля температуры нагрева баббита в уплотнениях торцевого типа, температура баббита торцевых уплотнений не должна превышает 80оС.

Масло, подаваемое на уплотняющие подшипники, должно иметь температуру 40-45оС. Температура масла на выходе из уплотнений не должна превышать 65оС.

Разность температур входящего и выходящего масла не должна превышать 30оС.

6.7. В качестве основного источника маслоснабжения уплотнений вала используется инжектор, который считается наиболее простым и надежным устройством из-за отсутствия в нем вращающихся и трущихся элементов.

Напорным масла инжектора является масло из системы регулирования турбины, масло для уплотняющих подшипников генераторов берется из системы смазки турбины, после маслоохладителей и при помощи инжектора подается на уплотняющие подшипники. Подаваемое масло на уплотнения генератора должно иметь давление после инжектора не менее 3 кгс/см2. Помимо инжектора установлены два центробежных насоса уплотнений в качестве резерва. Один из которых резервный, с двигателем переменного тока, а другой – аварийный, с двигателем постоянного тока, подающее масло на уплотнения из чистого отсека главного масляного бака турбины (ГМБ). Нормально в работе находится инжектор, электронасосы находятся в резерве на блокировке по понижению давления масла на уплотнение.

Регулирование подачи масла на уплотняющие подшипники генераторов производится дифференцированными регуляторами перепада давления (РПД) типа:

на генераторе - № 9,10, 11 – тип ДРДМ-30М – уплотняющее масло;

на генераторе - № 12 – тип ДРДМ-12М – уплотняющее масло.

Регуляторы давления масла ДРДМ-30М, ДРДМ-12М обеспечивают постоянный перепад давления между давлением газа в корпусе генератора и давлением масла перед подшипниками как при изменении давления масла, так и при изменении оборотов генератора.

Из напорного коллектора (после инжектора или НУГ) масло как правило поступает в маслоохладитель (МО) (при нормальной работе), в котором масло охлаждается до 40-42оС, а затем в масляные фильтры (МФ), один из которых- в работе, другой- в резерве.

После МФ масло подается на вход РПД. Давление мала перед РПД должно быть в пределах 8-10 кгс/см2. После РПД масло подается в демпферный бак и под давлением выше давления водорода поступает на оба уплотнения вала.

Схема маслоснабжения уплотнений связана со сливным трубопроводом масла с подшипников турбины и поэтому всегда находится в заполненном состоянии.

При отказе дифференцированного регулятора масло в (ДБ) или подшипники может быть подано через задвижку УМ-20.

Непосредственно перед подшипниками установлены запорные вентили, которые нормально полностью открыты и служат для корректировки расхода масла на подшипник в случае ненормальной работы.

Работа маслоснабжения уплотняющих подшипников генераторов с отключенным ДБ ЗАПРЕЩАЕТСЯ.

Работа уплотнений помимо ДБ предусматривается как временная мера, на случай устранения неисправностей в системе маслоснабжения уплотнений.

Пройдя уплотнения вала большая часть масла сливается в сторону воздуха – в картеры опорных подшипников генераторов и лишь незначительная часть в сторону водорода, в сливную водородную камеру.

Из водородной камеры во избежание и попадания водорода в ГМБ турбины, масло сливается в схему маслоснабжения через водородоотделительный бачок, U-образный гидрозатвор. U-образные гидрозатворы установлены на всех генераторах , обеспечивающих работу генератора с давлением газа в корпусе до 0,5 кгс/см2.

Для возможности работы генераторов с давлением газа выше 0,5 кгс/см2 на генераторах №№ 9,10,11,12 установлены поплавковые механические гидрозатворы типа 3Г-30. Поплавковый гидрозатвор включается в схему параллельно U-образному гидрозатвору.

Нормально поплавковый гидрозатвор находится постоянно в работе. При переводе генератора в режим работы с давлением газа в корпусе генератора выше 0,5 кгс/см2, необходимо предварительно включать U-образный гидрозатвор и проверить нормальную работу поплавкового гидрозатвора.

Главный щит управления - мозг станции, с пульта которого координируется работа всего оборудования станции.

Главный щит управления на ТЭЦ – 1 представляет собой приборный щит, играющий роль главного звена в системах автоматизации технологических процессов. На главном щите управления располагаются электрические, пневматические, и гидравлические приборы и аппараты контроля, управления, регулирования и питания.

Пульты, шкафы, щиты средств автоматизации производственных процессов предназначены для размещения на них средств контроля, и управления технологическими процессами, контрольно-измерительными приборов, сигнальных устройств, аппаратуры управления, автоматического регулирования, защиты, блокировки, линии связи между ними.

Главный пульт управления выполняет следующие основные функции:

· анализ режимов технологического оборудования;

· контроль технологических параметров;