Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Система управления тиристорного электропривода продольно-строгального станка

Курсовая работа: Система управления тиристорного электропривода продольно-строгального станка

Федеральное агентство по образованию

Государственное образовательное учреждение

Среднего профессионального образования

Орский индустриальный колледж

ГОУ СПО ОИК

КУРСОВАЯ РАБОТА (ПРОЕКТ)

Тема: Система управления тиристорного электропривода продольно-строгального станка

Дисциплина: Системы управления электроприводом

Пояснительная записка 270116.2009.00.ПЗ

Согласованно

Председатель Руководитель проекта

Предметной комиссии____________ Доновский П.И.

_________ Рагузина В.Г. «__» __________ 2009 г.

«__» ___________ 2009 г.

Студент

____________ Цыганов Н.А.

«__» ___________ 2009 г.

Группа

4-ЭП

Содержание

Введение

1. Описательно технологическая часть

1.1. Назначение и техническая характеристика оборудования

1.2. Краткий технологический процесс работы оборудования

1.3. Требования, предъявляемые к системе управления ЭП

2. Расчетно-техническая часть

2.1. Расчёт мощности и выбор двигателя привода

2.2. Выбор тиристорного преобразователя и расчёт

его силовых параметров

2.3. Расчёт регулировочных и внешних характеристик

тиристорного преобразователя

2.4. Выбор функциональных блоков и устройств системы управления

2.5. Выбор электрических аппаратов управления и защиты

2.6. Краткий принцип работы системы

3. Экономическая часть

3.1. Комплексное технико-экономическое сравнение

основных показателей ЭП

4. Охрана труда

4.1. Техника безопасности при эксплуатации

автоматизированных ЭП

5. Специальная часть

5.1. Возможные неисправности, причины возникновения

и способы их устранения

6. Заключение по проекту

Список используемой литературы

Графическая часть

Лист 1 – Силовая и функциональная схемы тиристорного ЭП. Графики характеристик.

Введение

B современном промышленном и сельскохозяйственном производстве, на транспорте, в строительстве и коммунальном хозяйстве, в быту применяются самые разнообразные технологическиё процессы, для реализации которых человеком созданы тысячи различных машин и механизмов. C помощью этих рабочих машин и механизмов осуществляется добыча полезных ископаемых, обрабатываются различные материалы и изделия, перемещаются люди, предметы труда, жидкости, газ и реализуются многие другие процессы, необходимые для жизнеобеспечения человека. Так, добыча полезных ископаемых ведется c помощью экскаваторов, буровых установок и угольных комбайнов, детали и материалы обрабатываются на разнообразных станках, люди и изделия перемещаются транспортными средствами, лифтами и эскалаторами, жидкости и газы транспортируются c помощью насосов и вентиляторов.

Рабочая машина или производственный механизм состоят из множества взаимосвязанных деталей и узлов, один из которых непосредственно выполняет заданный технологический процесс или операцию и поэтому называется исполнительным органом. Отметим при этом одно очень важное обстоятельство - все названные технологические процессы осуществляются за счет механического движения исполнительных органов рабочих машин и механизмов. Исполнительный орган в процессе выполнения заданной операции должен преодолевать сопротивление своему движению, обусловленное наличием трения или притяжения Земли, упругой и пластической деформациями веществ или другими факторами. Для этого к нему необходимо подвести механическую энергию от устройства, которое в соответствии со своим назначением получило на звание привода.

Механическая энергия вырабатывается приводом, который преобразовывает другие виды энергии. B зависимости от вида используемой первичной энергии различают гидравлический, пневматический, тепловой и электрический приводы. B современном промышленном производстве, коммунальном хозяйстве и в быту наибольшее применение нашел электрический привод, на долю которого приходится более 60% потребляемой в стране электроэнергии.

Такое широкое применение ЭП объясняется целым рядом его преимуществ по сравнению c другими видами приводов: использование электрической энергии, распределение и преобразование которой в другие виды энергии, в том числе и в механическую, наиболее экономично; большой диапазон мощности и скорости движения; разнообразие конструктивного исполнения, что позволяет рационaльно соединят привод c исполнительным органом рабочей машины и использовать для работы в сложных условиях - в воде, среде агрессивных жидкостей и газов, космическом пространстве; простота автоматизации технологических процессов; высокий КПД и экологическая чистота. Возможности использования современных электроприводах продолжают постоянно расширяться за счет достижений в смежных областях науки и техники - электромашиностроении и электроапаратостроении, электронике и вычислительной технике, автоматике и механике.

1. Описательно-технологическая часть

1.1. Назначение и техническая характеристика оборудования

Продольно-строгальные станки предназначаются в основном для обработки резцами плоских горизонтальных и вертикальных поверхностей у крупных деталей большой длины.

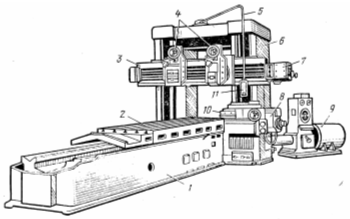

Рисунок 1 – Общий вид тяжелого продольно-строгального станка

На этих станках можно также производить прорезание прямолинейных канавок различного профиля, Т-образных пазов и т.д. Детали средних размеров устанавливаются рядами на столе станка и обрабатываются одновременно.

Продольно строгальные станки разделяются на одностоечные (с консольной поперечиной) и двухстоечные (портального типа). На рисунке 1 показан общий вид двухстроечного продольно-строгального станка. Его станина 1 имеет продольные направляющие (плоские и V-образные) . По ним возвратно-поступательно движется стол 2, на котором закрепляют обрабатываeмую деталь. Перемещение стола - главное движение - осуществляется от электродвигaтеля 9, через редуктор и реечную передачу. Снятие стpужки c обрабатываемой детали (строгание) происходит при ходе стола вперед (прямой или рабочий ход). Ход стола назад (обратный ход) совершается обычно c повышенной скоростью, и снятие стружки не производится (холостой ход), a резцы в это время автоматически отводятся от обработанной поверхности (поднимаются). Изменение направления движения стола производится при помощи электромагнитной реверсивной муфты (на малых станках), или посредством реверсирования главного двигатeля. Портал станка 6 образован двумя вертикальними стойками и верхней балкой. К этой балке прикреплена подвеска 5 пульта упрaвления 11. По вертикальным направляющим стoек при помощи ходовых винтов перемещаются поперечина (траверса) 3 и боковой суппорт 10 (некоторые станки имеют два боковых суппорта).

Поперечина имеет горизонтальные направляющие, по котоpым могут перемещаться вертикальные суппорты 4. Суппорты станка c закрепленными в них резцами oсуществляют прерывистую периодическую подачу за время реверса стола c обратного хода на прямой и быстрые устанoвочные перемещения. Движение суппортам передается через коробки подач 7 и 8 отдельных электродвигателей.

Основными величинами, характеризующими размеры и технологические возможиости различных продольно строгальных станков, являются наибольшая длина строгания (ход столa) L (от 1,5 до 12 м), наибольшая ширина обработки (от 0,7 до 4 м) и наибольшее тяговое усиление на рейке стола Fт (до 30-70 кН и более).

1.2. Краткий технологический процесс работы оборудования

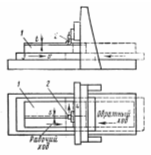

При строгании рисунок 2 снятие стружки происходит в течении рабочего хода, при обратном ходе резец не работает. Продольное перемещение стола при рабочем ходе является главным движением.

Рисунок 2 – Схема строгания

Движение подачи называется перемещением резца в течении одно и двойного хода перпендикулярно главному движению. Вспомогательными движениями на строгальных станках являются быстрое перемещение траверсы и суппортов подъём резцов при обратном ходе, а также, например, медленное перемещение стола при наладочных операциях. Скорость, с которой резец перемешается относительно детали при рабочем ходе, называется скоростью резания.

Глубина резания – величина, на которую углубляется резец в изделие при одном проходе, она определяет толщину снимаемой стружки.

1.3. Требования, предъявляемые к системе управления электроприводом

Исходя из тех условий технологического режима работы станка необходимо обеспечить следующие условия:

- Диапазон регулирования скорости определяется процессом обработки детали на станке связанным с технологией производства.

- Система электропривода должна обеспечивать плавность и точность регулирования скорости в заданном диапазоне.

- Механические характеристики электропривода в заданном диапазоне регулирования должны быть жёсткими.

- Система управления электропривода должна обладать качественными динамическими свойствами: быстродействие, устойчивость при регулировании, надёжность в работе.

Системы управления предназначены для автоматического формирования сигналов управления ,которые обеспечивают открывание силовых тиристоров преобразователя. Формируемые импульсы поступают в виде сигналов напряжения на управляющий электрод и катод тиристора.

Задачи системы управления:

- Система управления должна создавать синхронизированную с сетью переменного напряжения m-фазную систему импульсов управления. Например для 3-х фазной системы с нулевой точкой m=3, для мостиковой схемы m=6. Каждый импульс формируется согласно принципа работы выпрямительной схемы.

- Система управления должна обеспечивать сдвиг по фазе импульсов управления относительно анодного напряжения тиристоров.

- Система управления должна обеспечивать симметрию формируемых импульсов по каждой фазе преобразователя. Относительная погрешность симметрии не должна превышать 1-2 электрических градуса.

- Система управления должна обеспечивать необходимый диапазон регулирования угла управления , для нереверсивных схем преобразователей диапазон регулирования составляет от α=0 до α=90 градусов, для реверсивных тиристорных преобразователей диапазон от α=0 до α=165 градусов.

- Система управления должна обеспечивать устойчивость и надёжность работы преобразователя во всех рабочих режимах а, так же при резких изменениях нагрузок, частоты переменного напряжения и других помех.

- Система управления должна автоматически отключать тиристоры от аварийных режимов или ложных сигналов управления.

- Моменты формирования опирающих импульсов должны быть согласованны с амплитудой импульса и крутизной импульса, которые должны быть близки к паспортным параметрам тиристора. Как правило формируемые импульсы имеют крутой передний фронт 2-5 мс, и малую длительность 10-15 градусов.

Исходя из выше изложенных технических требований предъявляемых к системе управления, в проекте в качестве электропривода выбирается электропривод постоянного тока с тиристорным преобразователем, обеспечивающим регулирование напряжения на якоре двигателя. В соответствии с технологическими условиями производства система электропривода будет обеспечивать постановленные задачи.

2. Расчётно-техническая часть

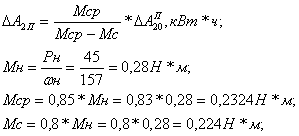

2.1. Расчёт мощности и выбор двигателя привода.

Исходные данные

Cv=225 коэффициент, характеризующий обрабатываемый материал и материал резца, принят для обработки стали и чугуна для резцов из быстрорежущей стали.

CF=92 коэффициент характеризующий обрабатываемый материал и вид обработки.

S=3мм/1 двойной ход стола; подача стола

t=10мм глубина резания

T=250мм стойкость резца

1. Стойкость резания

![]() м/мин(1)

м/мин(1)

где: m=0,1; xv=0,1; yv=0,3 – показатели степени, зависящие от свойств обрабатываемого металла, материала резца и вида обработки.

![]()

2. Усилие резания

![]() Н

Н

где: XF=1; YF=0.75; n=0 – показатели степени

![]() (2)

(2)

3. Мощность резания

![]() (3)

(3)

4. Полная расчетная мощность

![]() (4)

(4)

где: Кз=1,1-1,3 коэффициент запаса

ηст=0,75-0,8 КПД станка

![]()

5. Рабочая скорость на валу двигателя

![]() (5)

(5)

где: Vобр=80 м/мин – скорость обратного хода стола

i=7 – передаточное число

D=12.4 мм – диаметр шестерни

![]()

6. Выбирается двигатель постоянного тока по условиям: Рн≥Рр; ωн≈ωр и выписываются его полные технические данные.

Таблица 1 – Технические параметры двигателя

|

№ |

Тип двигателя |

Рн |

Uн |

nн |

nmax |

ηн |

Iя |

| 1 | 4ПФ180S | 45 | 440 | 1450 | 4500 | 88 | 114 |

Рн≥Рр=45кВт

![]()

Расшифровка типоразмеров

4ПФ180S – четвертая серия приводов механизмы, которых предназначены для станков с числовым программным управлением.

180 – высота оси вращения

S – условная длина сердечника якоря

УХЛ4 – умеренный или холодный климат

Охлаждение ICO 6 – независимая вентиляция

Расчет мощности двигателя подачи

1. Суммарное усилие, необходимое для перемещения резца:

![]() (7)

(7)

где: Fx=0.4*20487.2=8194.88 H

Fy=0.3*20487.2=6146.16 H

μ=0.15

Fn=8164.88+0.15(20487.2+6146.16)=12189.88 H

2. Мощность подачи

![]() (8)

(8)

3. Полная расчетная мощность

![]() (9)

(9)

4. Угловая скорость двигателя

![]() (10)

(10)

5. Выбирается двигатель подачи по условиям Рн≥Ррп; ωн≈ωп и выписываются его полные технические данные.

Таблица 2 – Технические параметры двигателя подачи

|

№ |

Тип двигателя |

Рн |

Uн |

nн |

nmax |

ηн |

Iя |

| 1 | 4ПФ160L | 30 | 440 | 1030 | 4500 | 85.5 | 77 |

Расшифровка типоразмеров

4ПФ160L – четвертая серия приводов механизмы, которых предназначены для станков с числовым программным управлением.

160 – высота оси вращения

L – большая длина сердечника якоря

УХЛ4 – умеренный или холодный климат

Охлаждение ICO 6 – независимая вентиляция

2.2. Выбор тиристорного преобразователя и расчёт его силовых параметров

Для питания обмотки якоря двигателя используется тиристорный преобразователь.

Исходные данные для расчета:

U1~=380В – переменно напряжение питающей сети

f1=50Гц – частота тока питающей сети

Ud=440В – среднее выпрямленное напряжение

Id=Iн=114А – средний номинальный ток нагрузки

а=30о – оптимальный угол управления тиристорами

2.2.1 Расчет мощности и выбор типового тиристорного преобразователя

![]()

где: Кз=1,1-1,2 – коэффициент запаса

Ud=440В – напряжение питания главного двигателя

Id=114А - средний номинальный ток нагрузки

ηТП=0,95-0,97 – КПД тиристорного преобразователя

![]()

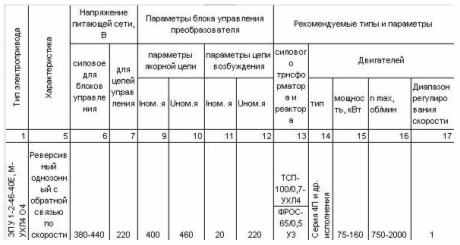

Условия выбора тиристорного преобразователя:

Рн≥Рр; Iнтп≥Id; ~U1н=~Ui; Uнтп≥Ud

Рисунок 3 – таблица выбора параметров силового тиристорного преобразователя

2.2.2 Расчет параметров управляемой схемы выпрямления

Определяем фазное напряжение:

![]()

Определяем обратно максимальное напряжение на вентиле в непроводящий полупериод:

![]()

Определяем максимальное прямое напряжение, приложенное к тиристору в момент его открывания:

![]()

Определяем средний ток вентиля:

![]()

Определяем действующий ток вентиля:

![]()

Выбираются силовые тиристоры по условиям:

Iн≥Iв.ср; Uпр≥Uобр.м; Uнп≥U1; Iвт≥Iв

Принимаются к установке силовые тиристоры типа Т131-50. их технические данные записываются в таблицу 3.

Таблица 3 – Параметры выбора силовых тиристоров

|

Тип |

Iм.ср, А |

Iн.в, А действ. |

Uобр.м, В |

Uпр.м, В |

∆U, В пороговое U |

Iобр, мА ток утечки |

| Т 131-50 | 50 | 78,5 | 500 | 100-1200 | 1,03 | 6 |

2.2.3. Расчет параметров силового согласующего трансформатора

U1ф – фаз ное напряжение первичной обмотки трансформатора

I1 – ток первичной обмотки трансформатора

I2 – ток вторичной обмотки трансформатора

Pd – расчётная мощность нагрузки, кВт

Sт – расчётная мощность трансформатора, кВА

Находим фазное напряжение вторичной цепи:

![]()

Находим коэффициент трансформации:

![]()

Находим ток первичной обмотки:

![]()

Находим ток вторичной обмотки:

![]()

Находим номинальную активную мощность трансформатора:

PdН=IdН*Udн=114*440=57,1 кВт

Находим полную мощность трансформатора:

SТ=Кп*Рd=1.05*57.1=60кВА

Выбираем трансформатор по условиям: I1н≥I1; I2н≥I2; U1н≥U1; Рн≥Рdн; Sн≥Sт

Таблица 4 – выбор силового согласующего трансформатора

|

Тип |

Рн, кВт |

Uн, В |

Sн, кВА |

Первич. обм. |

Втор. обм. |

Потери |

Uк, % |

Iхх, % |

|||

|

U, В |

I, А |

U, В |

I, В |

Рхх |

Ркз |

||||||

| ТСП-100/0,7-УХЛ4 | 93 | 380 | 100 | 230 | 320 | 205 | 262 | 440 | 2300 | 5,8 | 5 |

Расшифровка типоразмеров:

Сухие трансформаторы предназначены для питания тиристорных преобразователей с трехфазной мостовой схемой выпрямления.

ТСП – для встраивания в шкафы, сухого исполнения.

УХЛ4 – эк сплуатация в зоне умеренного и холодного климата.

100 – типовая мощность трансформатора, кВА.

Для трансформаторов ТСП выводы располагаются на широкой части трансформатора.

2.2.4 Расчет и выбор сглаживающего реактора

Исходные данные:

Р=6 – число пульсаций

Z=2.5 – коэффициент сглаживания пульсаций

ω1=2*π*f1=2*3.14*50=314c-1

Находим сопротивление токопроводящих частей реактора:

![]()

Находим индуктивность реактора:

![]()

Таблица 5 – выбор сглаживающего реактора

|

Тип |

Iпост.ном, А |

Lном, мГн |

R, мОм |

| ФРОС – 65/0,5 У3 | 250 | 1,5 | 6,8 |

Расшифровка типоразмеров:

Ф – фильтровый

Р – реактор

О – однофазный

С – охлаждение естественное, воздушное при открытом исполнении.

1,5 – номинальная индуктивность

250 – номинальный ток

2.2.5 Расчет R и С элементов

Для защиты силовых тиристоров от схемных, коммутационных перенапряжений в непроводящий полупериоды включаются параллельно каждому теристору защитные R,C цепи.

Находим расчетное значение величины сопротивления:

![]()

где: Uобр.м – обратное максимальное напряжение на вентиле, В

Iобр.м – обратный максимальный ток вентиля (ток утечки), мА

![]()

Таблица 6 - выбор сопротивления

| Тип |

Rmax, кОм |

Umax, рабоч. |

| ПКВ - 5 | 100 | 500 |

Расшифровка типоразмеров:

ПКВ – проволочные сопротивления для переменной цепи

Находим расчетное значение величины емкости R-C цепи:

где: Uк – относительная величина напряжения К.З. согласующего

трансформатора

Iпр.м=Iв=65,8А

![]()

Таблица 7 – выбор конденсатора

| Тип | Сном | % откл. | Uном, В |

| МБГО | 0,25 | 10 | 160-660 |

Расшифровка типоразмеров:

КПБ – конденсаторы металлобумажные

2.3. Расчёт регулировочных и внешних характеристик тиристорного

преобразователя

2.3.1 Расчет регулировочных характеристик

Рассматриваются три варианта режима управляемого выпрямителем:

- на активную нагрузку

- на индуктивную нагрузку

- на активно-индуктивную нагрузку

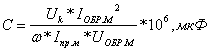

Таблица 8 – расчет регулировочных характеристик тиристорного преобразователя

|

№ |

Режим работы |

αо |

Ud, В |

Расчетные формулы |

| 1 | На активную нагрузку |

0 30 60 90 120 150 180 |

440 410 330 220 110 29,5 0 |

|

| 2 | На индуктивную нагрузку |

0 30 60 90 |

440 381,05 220 0 |

|

| 3 | На активно-индуктивную нагрузку |

60 90 120 |

220 58,9 0 |

|

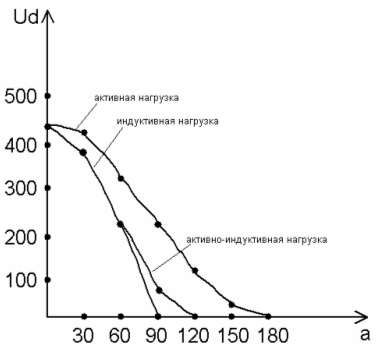

Рисунок 4 – регулировочные характеристики Ud(a) для 3-х фазно-мостовой схемы выпрямления.

2.3.2 Расчет и построение внешних характеристик тиристорного преобразователя

Исходные данные:

Ud0=440B

Id=114A

Rф – (0,1-0,15 Ом) – активное сопротивление фазы плеча преобразователя

Xs – (0,2-0,24 Ом) – индуктивное сопротивление фазы

∆Uв – 1,03 В – падение напряжения на вентиле

Расчет производится для одного режима работы трехфазного управляемого выпрямителя для углов управления а=30,60,90 градусов.

![]() - угол коммутации с

увеличением тока нагрузки не меняется

- угол коммутации с

увеличением тока нагрузки не меняется

Расчетная формула для первого режима:

![]()

Таблица 9 - расчет внешних характеристик тиристорного преобразователя

|

№ |

Ud, В |

a |

cos a |

Ud*cos a, В |

Id, А |

|

|

2*∆U, В |

|

|

1 2 3 |

437,94 432,8 422,5 |

0 0 0 |

1 1 1 |

440 440 440 |

0 11,4 34,2 |

1,57 1,57 1,57 |

0,471 0,471 0,471 |

2,06 2,06 2,06 |

0 10,9 32,6 |

|

1 2 3 |

379 373,8 363,6 |

30 30 30 |

0,87 0,87 0,87 |

381,05 381,05 381,05 |

0 11,4 34,2 |

1,57 1,57 1,57 |

0,471 0,471 0,471 |

2,06 2,06 2,06 |

0 10,9 32,6 |

|

1 2 3 |

217,9 212,8 202,5 |

60 60 60 |

0,5 0,5 0,5 |

220 220 220 |

0 11,4 34,2 |

1,57 1,57 1,57 |

0,471 0,471 0,471 |

2,06 2,06 2,06 |

0 10,9 32,6 |

Рисунок 5 - внешние характеристики тиристорного преобразователя

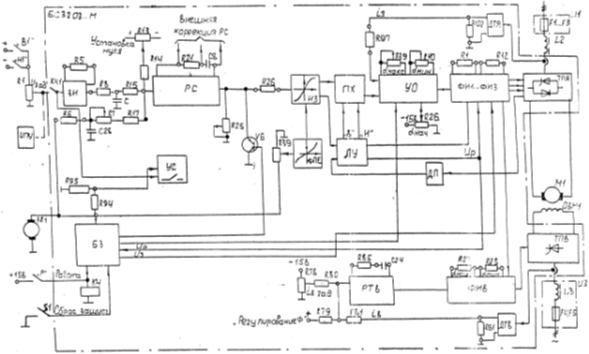

2.4. Выбор функциональных блоков и устройств системы управления

Для построения функциональной схемы автоматического регулирования тока возбуждения ДПТ в проекте предусматривается выбор типовых функциональных блоков, на базе которых проектируется схема.

Типовые блоки определяются функциональным значением. Выбор блоков и устройств сводится в таблицу:

Таблица 10 – выбор функциональных блоков и устройств системы управления

|

№ |

Обозна-чение |

Наимено-вание |

Функциональное значение |

Основной принцип действия |

| 1 | СБ | Силовой блок | Для преобразования переменного напряжения в постоянное регулируемое напряжение, поступающее на якорь двигателя | Характеризуется работой управляемой схемой выпрямления |

| 2 | УЗСП | Устройство задания скорости | Для задания скорости ДПТ при помощи тахогенератора | Сигнал задания изменяется при изменении нагрузки на валу двигателя. |

| 3 | УОС | Устройство обратной связи | Для измерения сигналов по току статора и току возбуждения | Используются датчики тока: трансформаторы тока |

| 4 | РТ | Регулятор тока | Для регулирования тока возбуждения ДПТ | Непрерывное сравнение сигналов задания и сигнала обратной связи по току статора двигателя |

| 5 | СИФУ | Система импульсно-фазового управления | Обеспечивает формирование сигналов управления, по которым создаются отпирающие импульсы | В основе принципа работы используется вертикальный метод сравнения трех напряжений. Фаза импульса определяется Uу, частота определяется Uоп |

| 6 | ЯПУ | Ячейка пуска и управления | Контроль пуска ДПТ | При подаче питания на преобразователь, происходит преобразование напряжения, и в работу включается СИФУ и двигатель запускается в работу. |

| 7 | ЯР | Ячейка регулирования | Для автоматического регулирования тока возбуждения | Измеряются сигналя по току и напряжению двигателя и сравниваются с заданными установками. Отклонение сигналов регулируется. |

| 8 | БЗ | Блок защиты | Для защиты от аварийных режимов | Отключение аварийных устройств при повышении уставок |

Рисунок 6 – Функциональная схема однозонного электропривода с реверсом тока

якоря и обратной связью по скорости ЭПУ 1-2…М

2.5. Выбор электрических аппаратов управления и защиты

Таблица 11 - выбор электрических аппаратов управления

| № | Обозначение на схеме | Наименование электроаппарата | Кол-во | Условия выбора | Расчетные параметры | Тип | Технические данные |

|

||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

|

||||||||||||||

| 1 | QF1 | Автоматический выключатель в силовой цепи | 1 |

Uн≥Uс Iн≥Iр Iн.э.р≥Iр.э.р Iн.т.р≥Iр.т.р по числу пол. по исп-нию tотк. |

Uс=380В Iр=78,9А Iр.э.р=157,8А Iр.т.р=82,8А 3х полюсные закрытое tотк=10 мс |

ВА52-39 |

Uс=380В Iр.э.р=300А Iр.т.р=80А Iотсеч=3А Iн=100А |

|

||||||||||||||

| 2 | QF2 | Автоматический выключатель в цепи управления | 1 |

Uн≥Uу Iн≥Iу.р Iн.э.р≥Iр.э.р по числу пол. по исполн. tотк |

Uу=220В Iр=Iу=4А 2-х полюсный Закрытое Tотк=10мс |

ВА51Г-25 |

Iр=4А Iном=25А Uном=220В |

|

||||||||||||||

| 3 | QF3 | Автоматический выключатель в цепи двигателя | 1 |

Uн≥Uу Iн≥Iу.р Iн.э.р≥Iр.э.р по числу пол. по исполн. tотк |

Uу=220В Iр=Iу=114А 2-х полюсный Закрытое Tотк=10мс |

ВА51-31 |

Iр=125А Iном=160А Uном=220В |

|

||||||||||||||

| 4 | КМ1 | Контактор | 1 |

Uн≥Uc Iн≥Iр Uн.к≥Uy по числу контактов по исполнению |

Uс=380В Iр=Id=78,9A Uу=220В 3 главных 2з+2р б/к Защищен |

МК3-20Е |

Uн=380В Iн=100А Число включений = 1200 вкл/час |

|

||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||||||||||||||

| 5 | КМ2 | Контактор постоянного тока в цепи двигателя | 1 |

Uн≥Uc Iн≥Iр Uн.к≥Uy по числу контактов по исполнению |

Uс=220В Iр=Id=114A Uу=220В 3 главных 2з+2р б/к Защищен |

КТ6023Б |

Uн=220В Iн=120А Руд=50Вт Рвтяг=580Вт Число включений = 1200 вкл/час |

|||||||||||||||

| 6 | SB1, SB2 | Кнопка управления | 2 |

Uн≥Uу Iн≥Iк.мах по числу конт. по исполн. |

Uу=220(110)В Iк.мах=90-140мА 2з+2р Закрытое |

КУ-120 |

Uн=220В Iн=4А |

|||||||||||||||

| 7 | SA | Ключ управления | 1 |

Uн≥Uу Iн≥Iк.мах по числу положений по числу конт. по исполнен. |

Uу=220В Iк.т=0,14А На 3 полож. 1-0-1 6з+4р защищен |

ППГ-64 |

Uу=220В Iн=15А |

|||||||||||||||

| 8 | KV | Реле напряжения | 1 |

Uн≥Uу Iн≥Iк.м. по числу конт. по исполнен. |

Uу=220В Iк=40мА 1з+1р Защищен |

РЭВ-200 |

Uу=220В Iнк=60мА |

|||||||||||||||

| 9 | КТ1, КТ2 | Реле времени | 2 |

Uн≥Uу Uнк=Uу Iн≥Iк t сраб. по числу конт. по исполн. |

Uу=220В Uк=220В Iк=0,03А tсраб=1-9с 1з+1р Защищен |

ЭВ-200 |

Uн=220В Uнк=220В Tсраб=0,1-10с 1з+1р Iн=3А |

|||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||||||||||||||

| 10 | КК1, КК2 | Тепловое реле | 2 |

Uн≥Uс Iн≥Iр Iн.т.р≥Iр.т.р по числу контаков по исполнению |

Uс=380(220)В Iр=114А Iр.т.р=119,7А 2р Защищен |

ТРН-10А |

Uн=220В Uнк=220В tсраб=0,1-10с 1з+1р Iн=3А Iн.т.р=125А |

|||||||||||||||

| 11 | КА1, КА2 | Реле максимального тока | 2 |

Uн≥Uс Iн≥Iр Iн.уст≥Iр.уст по числу конт. по исполн. |

Uс=380(220)В Iр=114А Iр.уст=136,8А 2р Защищен |

РЭВ-570 |

Iн=1,5-600А Iр.уст=318А 2р Защищен |

|||||||||||||||

| 12 | НL | Лампа сигнальная | 1 |

Uнл≥Uру Iнл≥Iрл Rн.доб≥Rр |

Uр.у=24В Iрл=120мА Rр=2200Ом |

АС2000 лампа КМ-90 |

Uнп=24В Iн=90мА Rн=2200Ом |

|||||||||||||||

| 13 | FU | Плавкие предохранители | 2 |

Uн≥Uу Iн≥Iу Iн.вст≥Iр.вст |

Uу=220В Iу=ΣIкат=3,6А Iр.вст=9А |

ППТ-10 |

Iн=10А Uн=220В Iв.ст=9А |

|||||||||||||||

2.6. Краткий принцип работы системы электропривода

2.6.1 Работа фазной схемы ЭПУ 1-2…М

Электропривод имеет 2 зоны регулирования скорости: в 1 зоне измерение скорости производится от минимального значения до номинального значения, за счет изменения подводимого напряжения к якорю двигателя. Во 2 зоне регулирования скорости производится за счет изменения подводимого напряжения к якорю двигателя. Во 2 зоне регулирования скорости производится за счет уменьшения магнитного потока возбуждения, и скорость увеличивается выше номинальной. Предусмотрены 2 ТП; ТПЯ – 1 зона регулирования и ТПВ, вторая зона регулирования.

Система управления построена по принципу подчиненного регулирования координат скорости и тока. Задание скорости зависит от напряжения Uзад и с помощью задатчика интенсивности ЗИ определяется закон качественного регулирования. Сигнал с выхода ЗИ через фильтр R8, R15, C поступает на вход РС. Где сравнивается сигналом ОС от BR1. Выход сигнала с RS действует через нелинейное звено НЗ на переключатель характеристик ПХ и затем в устройство УО (управляющий орган). Блок УО включает в себя регулятор тока РТ и СИФУ. Выход с СИФУ действует сигналом на ФИ1-ФИ3, которые формируют отпирающие импульсы идущие на силовые тиристоры ТПЯ. Переключение каналов СИФУ производится ЛУ. Между первой зоной регулирования и второй зоной действует обратная связь, и создает непрерывную зависимость регулирования скорости в зависимости от нагрузки на двигателе.

2.6.2. Работа схемы СИФУ

Система импульсно-фазового управления (СИФУ) предназначена для преобразования постоянного управляющего напряжения в последовательность управляющих импульсов соответствующей фазы, подаваемых на управляющие переходы тиристоров силовых вентильных комплектов.

СИФУ состоит из следующих основных узлов:

источника синхронизирующего напряжения - ИСН;

формирователей импульсов - ФИ1...ФИ3;

управляющего органа - УО;

усилителей импульсов - УИ;

вводных устройств - ВУ (импульсных трансформаторов).

Формирователь импульсов (ФИ) состоит, в свою очередь, из следующих узлов:

фильтра (Ф) на элементах R1, R2, С1, двух пороговых элементов (ПЭ1, ПЭ2) на транзисторах V 1...V4; .

формирователя синхронизирующих импульсов (ФСИ) на микросхеме Д1;

генератора пилообразного напряжения (ГПН) на элементах V6, С2, А1.1;

нуль - органа (НО) на микросхеме А1.2;

RS - триггера (Т) на микросхеме Д2;

формирователя длительности импульсов (ФДИ) нa элементах С4; V8.

Схема, работает следующим образом:

Синхронизирующее фазное напряжение, поступающее из ИСН сдвигается фильтром. Ф на угол 30 эл. градусов. C выхода фильтра напряжение с помощью пороговых элементов ПЭ1, ПЭ2 преобразуется в прямоугольные противофазные импульсы. Длительность импульсов определяет зону разрешения выдачи управляющих импульсов для двух тиристоров силового моста (анодной и катодной группы) одной и той же фазы сети.

При логическом сигнале «0» на выходах обоих пороговых элементов на выходе ФСИ формирует синхроимпульс (сигнал логической «1»); который осуществляет разряд ёмкости - С2 ГПН через открывшийся транзистор V6. Напряжение ГПН начинает снова линейно нарастать от нуля до 10 B. домен превышения напряжения ГПН над управляющим Uу, поступающим c выхода УО через резистор R1фиксируется нуль-орган НО, который изменяя. свое состояние c «1» на «0», и происходит переключение RS-триггера, вызывая появление на выходе ФДИ импульса, который совместно с сигналам пороговых элементов ПЭ1 и ПЭ2 формирует управляющие импульсы на выходах усилителей импульсов УИ «а» или УИ «х». Усилители импульсов собраны на транзисторах V9...V14, нагрузкой которых являются излучающиё диоды оптронных, тиристоров или вводные устройства ВУ при использовании обычных тиристоров (без оптронного входа).

Вводное устройство (ВУ) служит для гальванического разделения силовой цепи и цепи управления и состоит из 12 импульсных трансформаторов - защитных диодов и резисторов.

Усилители импульсов имеют два входа : один для «своего» импульса, другой - для «чужого» поступающего с другого формирователя импульсов сдвигом на 60 эл. градусов. Это необходимо – для получения сдвоенных импульсов, обеспечивающих нормальную работу трехфазной мостовой схемы выпрямления.

Управляющий орган (УО) выполнен на микросхеме А2.2 и служит для согласование выхода сигнала регулирования с входами СИФУ, а так же для установки углов амин, амакс, анач. Начальный угол регулирования (анач) устанавливается примерно 120 эл. градусов переменным резистором R20 при нулевых сигналах на входе УО. Угол амин устанавливается резисторам R40, угол амакс - резистором R39.

3. Экономическая часть

3.1.1 Энергетические показатели систем электроприводов

Оценка свойств электроприводов осуществляется с помощью энергетических показателей. К их числу относятся:

- коэффициент полезного действия – к. п. д.;

- коэффициент мощности – cosφ;

- потери мощности - ∆P;

- потери энергии - ∆A.

Эти показатели широко используют при создании новых, так и оценке работы уже действующих электроприводов.

Очевидно, что предпочтение должно быть отдано тому электроприводу, который обеспечивает требования заданного технологического процесса рабочей машины и имеет более высокие по сравнению с другими вариантами энергетические показатели. Эти же показатели позволяют оценить и эффективность уже работающих электроприводов, указывают на необходимость проведения модернизации электропривода или выполнения мероприятий по их повышению. Обеспечение высоких энергетических показателей работы электропривода весьма актуально в настоящее время, когда экономия энергетических и материальных ресурсов является задача первостепенной важности.

3.1.2 Расчетная таблица энергетических показателей систем электропривода

Таблица 12 – Энергетические показатели систем электропривода

| № | Энергетические показатели | Величины и расчетные формулы |

Существующий электропривод |

Проектируемый электропривод |

||||||||

| Значения энергетических показателей | ||||||||||||

| 1 | Электрический двигатель | Тип, мощность |

2ПН250L УХЛ4, Рн=45кВт, ωн=157рад/с |

4ПФ180S УХЛ4, Рн=45кВт, ωн=157рад/с |

||||||||

| 2 | Преобразователь | Тип, мощность |

Генератор типа 2ПН250М УХЛ4, Рн.г.=55кВт, ωн=157рад/с |

ЭПУ1-2-46-40F,M УХЛ4О4 Рн=75кВт |

||||||||

| 3 | К.п.д. двигателя |

ηдв. |

0,85 | 0,88 | ||||||||

| 4 | К.п.д. преобразователя |

ηпреобр. |

0,88 | 0,93 | ||||||||

| 5 | К.п.д. системы управления |

ηсу |

0,97 | 0,98 | ||||||||

| 6 | К.п.д. механической передачи |

ηм /табл. 13/ |

0,77 | 0,8 | ||||||||

| 7 | Общий к.п.д. электромеханической системы электропривода |

ηэп=ηдв*ηпреобр*ηсу*ηм; |

0,55 | 0,64 |

|

|||||||

| 8 | Потери мощности в двигателе при нормальном режиме работы |

|

7,94 | 6,13 |

|

|||||||

| 9 | Потери мощности в преобразователе при номинальном режиме работы |

|

7,5 | 5,64 |

|

|||||||

| 10 | Потери мощности в системе управления |

|

0,35 | 0,06 |

|

|||||||

| 11 | Суммарные потери мощности в установившемся режиме работы |

|

15,79 | 11,83 |

|

|||||||

| 12 | Потери энергии в двигателе |

|

31760 | 24520 |

|

|||||||

| 13 | Потери энергии в преобразователе |

|

30000 | 22560 |

|

|||||||

| 14 | Потери энергии в системе управления |

|

1400 | 240 |

|

|||||||

| 15 | Суммарные потери энергии в установочном режиме |

|

63160 | 47320 |

|

|||||||

| 16 | Потери энергии в двигателе при пуске без нагрузки |

У – момент инерции |

3697,35 | 5071,68 |

|

|||||||

| 17 | Потери энергии при работе ЭП с нагрузкой (пуск) |

|

59,157 | 81,14 |

|

|||||||

| Наименование электропривода | Существующий вариант | Проектируемый вариант |

|

|||||||||

| 1 | Электропривод токарных станков | 0,77 | 0,8 |

|

||||||||

Вывод: по результатам технико-экономического сравнения энергетических показателей проектируемого и базового вариантов получены лучшие показатели по разрабатываемому проекту:

- общий КПД электропривода составляет 0,85/0,88

- суммарные потери мощности составляют 15,79/11,83

- суммарные годовые потери энергии в установившемся режиме 63160/47320

- общие потери электроэнергии в электроприводе с учетом переходных процессов 131,62/136,13

- коэффициент мощности электропривода 0,8/0,85

Таким образом, энергетические показатели характеризуют более высокую эффективность проектируемого варианта.

4. Охрана труда

4.1 Организационные и технические мероприятия, обеспечивающие безопасность работ при эксплуатации электропривода

Организационными мероприятиями, обеспечивающими безопасность работы в электроустановках являются:

- оформление работы нарядом или распоряжением;

- допуск к работе;

- надзор во время работы;

- оформление перерыва работы в работе, перевод на другое место после окончания работы.

Остановимся подробнее на некоторых из них.

Оформление работы нарядом или распоряжением. Наряд – это письменное распоряжение на работу в электроустановках, определяющее место, время начала и окончания работы, условия её безопасного проведения, состав бригады и лиц, ответственных за безопасность работ.

Допуск к работе. Перед допуском к работе ответственный руководитель и производитель работ совместно с допускающим проверяют выполнение технических мероприятий по подготовке места работы. Проверка оформляется подписью ответственного руководителя в графе «Подготовку рабочего места проверил». После проверки выполнения технических мероприятий производится допуск бригады, который заключается в том, что допускающий проверяет, соответствует ли состав бригады и квалификация включенных в нее лиц записи в наряде.

Надзор во время работы. С момента допуска бригады к работам надзор за ней в целях предупреждения нарушений техники безопасности возлагается на производителя работ или наблюдающего. Изменения в составе бригады с оформлением в наряде могут быть внесены ответственным руководителем работ по данному наряду или лицом, имеющим право выдачи наряда по данной электроустановки.

Технические мероприятия, обеспечивающие безопасность. Для подготовки рабочего места при работах с частичным или полным снятием напряжения должны быть выполнены в указанной ниже последовательности следующие технические мероприятия:

- производство необходимых отключений и принятие мер, препятствующих подаче напряжения к месту работы вследствие ошибочного или самопроизвольного включения коммутационной аппаратуры;

- вывешивание плакатов: «не включать – работают люди», «не включать – работа на линии», «не открывать – работают люди» и при необходимости установка ограждений;

- присоединение к «земле» переносных заземлений, проверка отсутствия напряжения на токоведущих частях, на которые должно быть наложено заземление;

- наложение заземлений (непосредственно после проверки отсутствия напряжения), т.е. включение заземляющих ножей или там, где они отсутствуют, наложение переносных заземлений;

- ограждение рабочего места и вывешивание плакатов: «Стой – высокое напряжение», «Не влезай – убьет», «Работать здесь», «Влезать здесь». При необходимости производится ограждение оставшихся под напряжением токоведущих частей; в зависимости от местных условий установка этих ограждений выполняется до и после наложения заземлений.

4.2 Техника безопасности при эксплуатации автоматизированных электроприводов

Характерным для эксплуатации схем автоматизированного управления электроприводами является то, что обслуживающий их персонал частично или полностью освобожден от ручных операций. Это значительно облегчает труд персонала, особенно в тех случаях, когда управление коммутационными аппаратами требует больших физических усилий.

В схемах управления автоматизированными электроприводами широко применяются контакторы, реле, сопротивления, выпрямители, тиристоры, различного рода датчики и блокировочные устройства.

Схемы автоматизированных электроприводов отличаются от схем ручного управления большей сложностью. Естественно, что электротехнический персонал, обслуживающий автоматизированные устройства, должен иметь значительно больший объем знаний, чем это требуется для обслуживания электроприводов с ручным управлением.

Перед тем как приступить к какой-либо работе по обслуживанию электропривода, проверяют состояние защитного заземления, но лишь при снятом напряжении. В отсутствии напряжения на электроприводе убеждаются с помощью указателя напряжения, при приближении которого к части электроустановки, заведомо находящейся под напряжением, он должен подтверждать наличие напряжения.

При осмотрах элементов работающего электропривода не следует приближаться к токоведущим частям электроустановки, необходимо проявлять осторожность при очистке элементов электропривода, так как такие работы, выполняемые без снятия напряжения, создают опасность для исполнения. Следует учитывать, что опасность, вызванная нарушением правил техники безопасности, при обслуживании электроприводов возрастает в цехах, которые относятся к категории помещений с «повышенной опасностью» и «особо опасных».

Без снятия напряжения с электроустановки, но с соблюдением мер предосторожности можно при эксплуатации выполнять такие работы, как чистку и обтирку корпусов электрооборудования, доливку масла в подшипники электродвигателей, замену трубчатых или пробочных предохранителей, шлифовку колец и коллекторов по специальным инструкциям.

Если требуется произвести какие-либо ремонтные работы в электродвигателях или аппаратах управления, а также заменить плавкие вставки открытого типа, то их поручают одному лицу после предварительного отключения электродвигателя или аппарата от источников питания не менее чем в двух местах (например, на щите и непосредственно на месте работы) рубильником, со снятием предохранителей. На месте работ, на рукоятках отключающих аппаратов, при помощи которых может быть подано напряжение, вывешивают предупредительные плакаты «Не включать – работают люди». По окончании работ плакаты снимают.

Если указанное отключение по каким-либо причинам не может быть выполнено, ремонтные работы производятся двумя лицами.

Ручное управление пусковыми устройствами, имеющими открытые токоведущие части, является операцией, могущей при несоблюдении правил техники безопасности представлять опасность для обслуживающего персонала, поэтому указанную операцию выполняют в диэлектрических перчатках, а перед пусковыми устройствами кладут изолирующие прокладки.

В процессе эксплуатации может возникнуть необходимость в том, чтобы открыть ящик пускового устройства, находящийся под напряжением. При напряжении электродвигателя выше 1000 В и установке его пускового устройства в цехе открывать ящик разрешается лишь лицу, имеющему необходимую для таких работ квалификацию. Если необходимо выполнять какие-либо работы внутри ящика, предварительно с ремонтируемого устройства снимают напряжение.

При вращении электродвигателей производить какие-либо работы в его цепях опасно, но если это все же необходимо, то нужно поднять щетки или полностью вывести реостат. Эту работу выполняют в диэлектрических перчатках или инструментом с изолированными рукоятками, стоя на резиновом коврике.

Если электродвигатель длительно работает с повышенной вибрацией (вредно для здоровья обслуживающего персонала), то её необходимо устранить в короткий срок.

5. Специальная часть

5.1. Возможные неисправности, причины возникновения и способы их устранения

Таблица 14 – возможные неисправности и способы их устранения

| Наименование неисправности | Вероятная причина | Метод устранения | ||

| 1) При включении электропривода выбивает автоматы, сгорают предохранители. | К.З. в цепи постоянного тока, пробой тиристора | Проверить неисправность тиристоров. Устранить К.З. | ||

| 2) После подачи команды «Пуск» двигатель выходит на максимальную скорость вращения при любой величине задающего напряжения. | Обратная связь по скорости положительная. | Поменять полярность выводов тахогенератора. | ||

| 3) Электродвигатель работает неустойчиво |

Неправильно установлен угол регулирования анач |

Установить резистором R26 блока управления № 1 угол анач=110-120 эл.гр. |

||

| Невыставлена коррекция в цепи регулятора скорости или ее обрыв. | Восстановить цепь коррекции | |||

| 4) При номинальной величине задающего напряжения не достигается номинальная или максимальная скорость электропривода. | Неправильно установлена глубина обратной связи с тахогенератора | Установить резистором в цепи тахогенератора номинальной скорости вращения | ||

|

Неправильно установлен минимальный угол регулирования амин |

Установить требуемый угол амин резистором R28 блока управления № 1 |

|||

| В двузонных ЭП цепь возбуждения не обеспечивает минимальный ток возбуждения |

Установить угол а=160О или увеличить ток обратной связи по ЭДС |

|||

| 5) При работе электропривода наблюдается повышение пульсации скорости вращения, рывки. | Не работает 1 из каналов ФИ | Проверить каналы ФИ1, ФИ2, ФИ3 и устранить неисправность | ||

| Неисправность или большие пульсации в сигнале тахогенератора | Прочистить коллектор и обеспечить нажатие щеток | |||

| Наименование неисправности | Вероятная причина | Метод устранения | ||

| 6) Отсутствует напряжение на двигателе, горит один или несколько светодиодов. | Срабатывание одной или нескольких защит, предусмотренных в схеме ЭП. | По таблице определить вид сработавшей защиты, установить причину и устранить ее. Чтобы привести электропривод в рабочее состояние необходимо после включения всех автоматов нажать кнопку «Сброс» | ||

| 7) При пусках, реверсах и остановках двигателя имеют место чрезмерные броски тока, искрение коллектора. | Не отрегулировано токоограничение (в блоке управления № 2) | Отрегулировать уставку токоограничения | ||

| 8) Искрение щеток двигателя | Нарушена контактная поверхность щеток | Заменить щетки | ||

| Смещение с нейтрали | Установить на нейтраль | |||

| Загрязнение коллектора | Прочистить коллектор, произвести продораживание коллектора. | |||

| 9) При малых нагрузках наблюдается неустойчивая работа двигателя | Возникновение режимов прерывания тока якоря | Проверить исправность сглаживающего реактора, и уменьшить пульсации тока | ||

| 10) Во время работы появляются искры и дым между ротором и статором | Задевание ротора за статор. Возможен износ подшипников. | Заменить подшипники. | ||

| 11) Сильный нагрев подшипников при работе |

Износ подшипников. Мало или отсутствие смазки. |

Заменить подшипники Проверить наличие смазки. Добавить смазку. |

||

| 12) При работе видно сильное искрение из под щеток. |

Неправильный подбор щеток. Слабое нажатие щеток на коллектор. Неверно выставлены щетки. |

Проверить соответствие щеток. Усилить нажатие щеток в щеткодержателе. Выставить щетки в шахматном порядке и напротив друг друга. |

||

Заключение

В курсовом проекте был выполнен расчет системы управления тиристорного электропривода продольно-строгального станка.

Был выполнен расчет мощности главного двигателя станка, которая составила 41.4 кВт. Исходя из расчета, был выбран двигатель серии 4ПФ180S мощностью 45кВт. Для питания данного двигателя был выбран трехфазно мостовой тиристорный преобразователь серии ЭПУ 1-2-46-40,М рассчитанный на мощность 75кВт. Также были рассчитаны силовые тиристоры в схеме выпрямления преобразователя. Был выбран тиристор типа Т134-50 (Iм.ср=78,5А; Iн.в=50А; Uобр.м=50В; Uпр.м=100-1200В; ∆Uпорог=1,03В; Iобр ток утечки=6А). Мощность силового согласующего трансформатора составила 57,1 кВт и был выбран трансформатор типа ТСП-100/0,7 УХЛ4 мощностью 93кВт.

Для защиты схемы и системы управления были выбраны аппараты защиты в силовой цепи, в цепи двигателя и в управляющей цепи. Для защиты силовой цепи были выбраны аппараты: быстродействующий автоматический выключатель QF1 марки ВА52-36 и контактор КМ1 марки МК3-20Е. Для защиты цепи двигателя были выбраны аппараты автоматический выключатель QF3 марки ВА51-32 контактор КМ2 марки КТ6023Б. Для защиты системы управления был выбран автоматический выключатель QF2 марки ВА51Г-25.

В экономической части курсового проекта было произведено сравнение существующего и проектируемого вариантов системы электроприводов. По результатам технико-экономического сравнения энергетических показателей, лучшие показатели показал проектируемый вариант.

В графической части курсового проекта были выполнены:

Лист 1 – Силовая и функциональная схемы тиристорного ЭП. Графики характеристик.

Лист 2 – Принципиальные схемы блоков и устройств системы управления ЭП.

Таким образом, выполненный курсовой проект соответствует объему задания, все вопросы раскрыты, результата расчетов подтверждаются техническими условиями, и таблицами. Расчетно-пояснительная записка оформлена с соблюдением требований ЕСКД, графическая часть в целом отвечает требованиям ГОСТов. В разработанном проекте нашли отражение новые современные решения по проектированию систем электроприводов.

Список используемой литературы

1. Москаленко В.В. Электрический привод. – М.: Высшая школа, 2001

2. Москаленко В.В. Системы автоматизированного управления электропривода. – М.: Инфра – М. 2004

3. Ковалев Ф.И. Мостокова Г.П. полупроводниковые выпрмители. – М: Энергия, 1981

4. Розанов Ю.К. Основы силовой преобразовательной техники – М.: Энергия, 1983

5. Сандлер А.С. Электропривод и автоматизация металорежующих станков. – М.: Высшая школа, 1980

6. Чиженко И.М. Справочник по преобразовательной технике. Киев, Техника, 1978

7. Зимин Е.Н. Электрооборудование промышленных предприятий и установок. – М.: Энергоиздат. 1983

8. Копылов И.П. Справочник по электрическим машинам, Том 1,2 – М.: Энергоиздат. 1989

9. Справочник по ред. Замятина В.Я. и др. Мощные полупроводниковые приборы – тиристоры. – М.: Радио и связь. 1988

10. Вахлер В.Л.Справочник. Насосные установки – М.: Металургия, 1987

11. Перельмутер В.М. Справочник. Комплектно тиристорные электроприводы. – М.: Энергоатомиздат, 1988