Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Реконструкция схемы внутристанционных коллекторов теплосети

Дипломная работа: Реконструкция схемы внутристанционных коллекторов теплосети

Аннотация

Пояснительная записка содержит 90 страниц, в том числе 8 рисунков, 35 таблиц, 21 источник. Графическая часть выполнена на 7 листах формата А1.

В данном проекте рассматриваются основные вопросы, связанные с расчетом и проектированием новой трассы внутристанционных коллекторов на территории Орской ТЭЦ-1. В проекте приведены основные теоретические сведения, необходимые для расчета. Производится тепловой, гидравлический расчет, определен диаметр трубопроводов трассы, выбор изоляционного слоя.

Рассмотрен узел деаэрации для подпитки теплосети. Произведен выбор деаэраторов и расчет эжекторов к ним. Осуществлен выбор теплообменного аппарата, тепловой расчет охладителя выпара, выполненного из собственных материалов ОТЭЦ-1.

В электрической части произведен выбор насосов для системы подпитки и кабелей к ним.

Положительный результат проекта показывает технико-экономический расчет.

Монтаж новых трубопроводов необходимого диаметра обеспечивает надежную и качественную работу системы, возможность снизить тепловые и гидравлические потери, срок службы трассы до первой технической диагностики составляет 30 лет.

Содержание

Введение

1 Характеристика объекта проектирования

1.1 Сведения о предприятии

1.2 Описание технологического процесса предприятия

1.3 Характеристика системы энергообеспечения предприятия

1.4 Характеристика объекта проектирования

1.5 Постановка задачи проектирования

1.6 Назначение, перечень основных узлов и принцип работы

оборудования

2 Проектирование системы внутристанционных коллекторов

2.1 Гидравлический расчет тепловой сети

2.2 Тепловой расчет теплосети

3 Тепловой расчет проектируемой схемы

теплосети

4 Гидравлический расчет теплосети

4.1 Гидравлический расчет трубопроводов теплосети

4.2 Проектируемая схема теплоснабжения

5 Реконструкция деаэрационной установки

5.1 Деаэрационная установка ДСА-300

5.2 Деаэратор АВАКС

5.2.1 Устройство и принцип работы

5.2.2 Проектирование схемы

5.2.3 Расчет теплообменного аппарата

5.3 Охладитель выпара

5.4 Водоструйные эжекторы

6 Электрическая часть установки насосов

7 Установка частотно-регулируемых приводов на сетевые насосы

7.1 Исходные данные

7.2 Назначение системы

7.3 Конструкция и принцип действия

8 Безопасность жизнедеятельности

8.1 Меры безопасности при эксплуатации тепловых сетей

8.2 Меры безопасности при эксплуатации теплового оборудования

8.3 Меры безопасности при гидравлическом испытании тепловой сети

8.4 Потенциально опасные и вредные производственные факторы

8.5 Воздействие опасных и вредных производственных факторов

8.6 Защита от опасных и вредных производственных факторов

8.7 Расчет общего искусственного освещения

9 Технико- экономическое обоснование

9.1 Определение суммы капитальных вложений деаэрационную

установку

9.2 Расчет стоимости электроэнергии и теплоэнергии

9.3 Рентабельность и прибыль проекта

9.4 Эффективность и срок окупаемости проекта

9.5 Технико- экономический расчет при проектировании системы теплоснабжения

Заключение

Список использованных источников

Введение

Система теплоснабжения представляет собой совокупность трубопроводов, установок и устройств для производства, распределения и использования тепловой энергии, гидравлически связанных между собой подающими и обратными трубопроводами сетевой воды.

Надежность работы тепловых сетей и экономичность передачи тепла — основные вопросы транспортирования тепла. Тепловые сети — сооружения дорогие и металлоемкие; при рациональном выполнении тепловых сетей можно сэкономить много средств и металла. Первоочередной задачей проектирования тепловых сетей является выбор трассы. При решении этого вопроса необходимо стремиться прежде всего к обеспечению надежной и бесперебойной работы сетей, их минимальной протяженности, минимального объема строительно-монтажных работ, удобства производства этих работ .

С ростом города и промышленности растет и теплопотребление. Основной предпосылкой рациональной прокладки трубопроводов является проложение трубопроводов с учетом возможности дальнейшего их расширения.

Долговечность тепловых сетей обеспечивается отсутствием коррозии с внешней и внутренней стороны труб. Соблюдение этих условий достигается не только правильным проектированием и выполнением сооружения, но также надлежащей эксплуатацией, поддерживанием соответствующих режимов, организацией контроля и профилактических мероприятий.

Внешняя коррозия труб предотвращается высококачественной термоизоляцией.

В защите от внутренней коррозии прежде всего следует заботиться об удалении кислорода из подпиточной воды. Содержание кислорода в воде не должно превышать 0,1 мг/л. Наличие кислорода ведет к быстрому разрушению системы. Удаление кислорода из воды осуществляется при помощи термических деаэраторов и новых вихревых деаэраторов АВАКС, работающих при температуре 60-80 0С, оптимальной с точки зрения затрат на поддержание вакуума и температурного режима теплосети.

В процессе эксплуатации необходимо стремиться к достижению высоких экономических показателей теплоснабжения: к сокращению расхода топлива при выработке тепла, к уменьшению теплопотерь и расхода энергии на передачу тепла потребителям.

Расходы энергии на перекачку связаны с удельными расходами теплоносителя и расчетными параметрами сети. Чем меньше удельные потери давления в трубах, тем меньше расход энергии на перекачку. Чтобы обеспечить большую точность измерений, определение гидравлических потерь производят при возможно максимальных расходах теплоносителей.

В водяных системах теплоснабжения основное теплофикационное оборудование ТЭЦ состоит из пароводяных подогревателей, сетевых насосов, установок для подготовки подпиточной воды, включающих водоподготовку, деаэрационные устройства, аккумуляторы горячей воды и подпиточные насосы. В совокупности это оборудование носит название подогревательной установки.

Пароводяной подогреватель – основной элемент подогревательной установки – представляет собой поверхностный рекуперативный аппарат кожухотрубчатого типа. Он предназначен для подогрева сетевой воды, необходимой для нужд отопления и горячего водоснабжения, за счёт использования теплоты пара низкого давления, поступающего из отбора турбины.

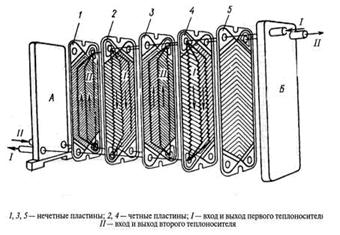

В связи с истощением топливных ресурсов и ростом цен на них возникает проблема экономичного использования топлива. Эта проблема частично решается за счёт применения современного, более совершенного оборудования. В частности, при замене кожухотрубчатых подогревателей сетевой воды на пластинчатые, сокращается потребление пара подогревательной установкой, а, следовательно, снижается расход топлива на производство пара при одинаковых значениях его параметров.

Пластинчатый теплообменный аппарат – это аппарат поверхностного типа, теплопередающая поверхность которого образована из тонких штампованных гофрированных пластин.

Пластинчатые теплообменные аппараты обладают рядом преимуществ по сравнению с кожухотрубчатыми. Это:

1) компактность;

2) меньшие затраты на монтаж оборудования;

3) манёвренность;

4) стойкость к циклическим нагрузкам, вибрации;

5) визуальный контроль состояния теплообменной поверхности;

6) минимальные потери тепла в окружающую среду;

7) малая скорость возникновения отложений, возможность восстановления поверхности, механической очистки.

Необходимо также неуклонно повышать производительность труда путем внедрения новой техники, передовых методов труда, изучать новые конструкции изоляции, рационализации и изобретательства. Внедрение нового- это культура теплоэнергетики. Без культуры нет прогресса и будущего теплоэнергетики.

1 Характеристика объекта проектирования

Орская ТЭЦ-1 введена в эксплуатацию 19 ноября 1938 года, это одно из важнейших предприятий в жизнеобеспечении города. Вся вырабатываемая ТЭЦ-1 тепловая и электрическая энергия направляется на удовлетворение потребностей в электроснабжении, отоплении и горячем водоснабжении г.Орска, покрытии паровых нагрузок промышленных предприятий правобережной части города. В настоящее время установленная мощность составляет:

- электрическая– 245 МВт;

- тепловая– 1349 Гкал/час.

На ТЭЦ-1 установлено пять энергетических котлов, четыре турбогенератора и четыре водогрейных котла.

Основным видом топлива для энергетических и водогрейного котлов является природный газ. Резервным топливом энергетических и водогрейных котлов служит мазут.Потребителями тепловой энергии в паре являются крупнейшие предприятия города – ОНОС, ЮУМЗ, ОФБТ “Ника”, ЗЖБИ, ЗАО “Городская промышленная компания”, в горячей воде – ОПТС, ЮУМЗ, ОТУ, Орский машиностроительный завод, ОЗЛМК, ОНХМ-2.

Водоснабжение станции осуществляется от береговой насосной, расположенной на реке Урал. Техническая вода, необходимая для технологических нужд станции, подается насосами по двум промышленным водоводам диаметром 700 мм.

1.2 Описание технологического процесса предприятия

Целью технологического процесса ТЭЦ является производство перегретого пара, горячей воды и электроэнергии.

Основой процесса является сгорание топлива с превращением химически связанной энергии в тепловую. В котле вода нагревается до температуры кипения, испаряется и превращается в пар, который затем перегревается. Перегретый пар с T=550-560оС и Р=140 ата из котла по трубопроводам подается в турбину, где его тепловая энергия превращается в механическую, передаваемую валу турбины и соединенному с ней ротору генератора. После прохождения турбины пар конденсируется и собирается в конденсаторе, из которого откачивается конденсатным насосом (КЭН) и, пройдя через подогреватели низкого давления (ПНД), поступает в деаэратор. Здесь он подогревается паром до температуры насыщения, при этом из него выделяются и удаляются в атмосферу кислород и углекислота, для предотвращения коррозии оборудования. Деаэрированная вода, называемая питательной водой, питательным насосом (ПЭН) прокачивается через подогреватели высокого давления (ПВД) и подается в котел. Такой способ означает возврат (регенерацию) теплоты в цикл и называется регенеративным подогревом. Благодаря ему уменьшается поступление пара в конденсатор, а следовательно и количество теплоты, передаваемой охлаждающей воде, что приводит к повышению КПД паротурбинной установки.

1.3 Характеристики системы энергообеспечения предприятия

Начальной точкой теплоснабжения ТЭЦ является ее котлотурбинный цех, из которого горячая вода для теплоснабжения поступает на теплопункты, в которых установлены коммерческие узлы учета, в том числе и для собственных нужд. После теплопунктов горячая вода идет на теплоснабжение производственных и административных зданий предприятия. Трубопровод, подающий горячую воду, называется прямым, а трубопровод, по которому вода возвращается обратно в котлотурбинный цех, называется обратным.

Из обратного трубопровода коллекторных сетевая вода поступает в бойлеры через конденсационные насосы. В бойлерах сетевая вода нагревается питательной водой из отборов турбин. Из бойлеров сетевая вода через насосы поступает в подающий трубопровод коллекторных. Из коллекторов питательной воды вода попадает в котлы, затем в турбины. С турбин- отборы на производство (на другие предприятия, на бойлеры, на мазутное хозяйство, чтобы подогревать мазут, на подогреватели душевой). С конденсатора отработанный пар турбины поступает в деаэраторы, где освобождается от кислорода, далее насосами прокачивается в котлы.

1.4 Характеристика объекта проектирования

Объектом проектирования являются внутристанционные коллекторы, подающие сетевую воду на теплопункты от бойлерных установок турбин №9, 10, 11 и водогрейных котлов №3 и №4.

Температурный график 150/70 0С.

Прокладка трубопроводов наземная на высоких и низких опорах, частично подземная в непроходных каналах. Тепловая изоляция трубопроводов выполнена минеральной ватой с покрытием асбоцементной штукатуркой по металлической сетке, а при воздушной прокладке с металлическим кожухом.

Компенсация температурных удлинений осуществляется «П» – образными компенсаторами и за счет углов поворота трассы.

Срок эксплуатации трубопроводов тепловой сети более 35 лет.

Подпитка теплосети осуществляется с ХВО-3. Химически очищенная вода подается на деаэраторы ДСА-300 производительностью 300 т/ч. Насосами НПТС №5 и №6 подается в обратный коллектор сетевой воды.

1.5 Постановка задачи проектирования

Основной задачей является реконструкция существующей схемы теплоснабжения. Схема выполнена с использованием трубопровода диаметром 530, 630, 920 и 1020 мм, смонтированных более 35 лет назад.

В настоящее время существующая схема теплоснабжения устарела, из-за возможного увеличения расхода теплоносителя на 30% диаметр трубопровода меньше требуемого значения, что приводит к большим гидравлическим потерям, особенно в смешивающем коллекторе Ду 530. С применением новой изоляции снижаем тепловые потери. При замене труб приходим к сокращению затрат на ремонт трассы и техническую диагностику тепловой сети.

В связи с выше перечисленными недостатками возникла необходимость модернизации или постройки новой магистрали. В данном проекте рассматривается вариант монтажа новой схемы теплоснабжения, установка узла деаэрации, выбор вспомогательного оборудования.

1.6 Назначение, перечень основных узлов и принцип работы оборудования

Основные характеристики водогрейных котлов представлены в таблице 1.

Таблица 1 – Характеристики водогрейных котлов

| Тип оборудования | Мощность, Гкал/ч | Давление, МПа | Год ввода |

| ПТВМ-180 | 180 | 2,5 | 1972 |

| ПТВМ-180 | 180 | 2,5 | 1977 |

| ПТВМ-180 | 180 | 2,5 | 1979 |

| КВГМ-180 | 180 | 2,5 | 1982 |

Водогрейный котел типа ПТВМ - 180 ст. № 3, прямоточный, башенного типа, теплопроизводительностью 180 Гкал/час находится в эксплуатации с 1979 года. Котел работает только в основном режиме, на газообразном топливе. Котел оборудован 20 газомазутными горелками, расположенными в 2 яруса по 10 горелок на каждой из боковых стен. Теплопроизводительность котла регулируется изменением количества работающих горелок при постоянном расходе сетевой воды на котел. Рециркуляция дымовых газов отсутствует.

Водогрейный котел типа КВГМ -180 - 150 -2 ст. № 4 - прямоточный, Т-образной сомкнутой компоновки, газомазутный, в эксплуатации находится с 1982 года. Котел работает только в основном режиме и на газовом топливе. Котел оборудован 6 вихревыми газомазутными горелками, расположенными симметрично на боковых стенах треугольником с вершиной вверх. Теплопроизводительность котла регулируется изменением подачи газа и воздуха на горелки.

Таблица 2- Бойлерные установки ОТЭЦ-1

| Группа | Коли-чество | Тип теплофикационной установки | Пропуск-ная способно-сть т/ч. | Темпера-тура нагреваºС | Тепловая мощность Гкал/час | |||

|

||||||||

|

||||||||

| ОБ-1-9 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ОБ-2-9 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ПБ-1-9 | 1 | ПСВ-500-14-23 | 1800 | 105-150 | 81 | |||

|

||||||||

| ОБ-1-10 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ОБ-2-10 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ПБ-3-10 | 1 | ПСВ-500-14-23 | 1800 | 105-150 | 81 | |||

|

||||||||

| ОБ-1-11 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ОБ-2-11 | 1 | ПСВ-500-3-23 | 1150 | 70-120 | 57,5 | |||

| ПБ-1-11 | 1 | ПСВ-500-14-23 | 1800 | 105-150 | 81 |

|

||

|

||||||||

По характеру тепловой нагрузки подогреватели подразделяются на основные и пиковые. Пар на основной бойлер поступает из отбора турбины с давлением 1,2 ата, а на пиковый бойлер – с давлением 10-16 ата.

Каждый подогреватель представляет собой пароводяной вертикальный теплообменный аппарат с цельносварным корпусом. Трубный пучок состоит из прямых трубок диаметром 19 мм, выполненными из латуни марки Л-68, развальцованных с обеих сторон в трубных досках.. Для жёсткости и прочности трубная система заключена в стальной каркас с перегородками. Перегородки направляют поток пара для лучшего омывания трубного пучка и являются промежуточными опорами для труб, предотвращая их вибрации. В месте выхода струи греющего пара на трубный пучок устанавливается пароотбойный лист для защиты трубок от динамического удара потока пара и распределения пара в межтрубном пространстве. Для получения больших скоростей воды подогреватели выполнены двухходовыми. Ходы образуются перегородкой в нижней камере. Перегородка делит трубный пучок на две части по числу ходов.

Сетевая вода через входной патрубок подаётся в одну из половин верхней водяной камеры, проходит половину трубок и поступает в нижнюю часть. По другой половине трубок вода поднимается вверх во вторую половину верхней водяной камеры, откуда через патрубок отвода сетевой воды поступает в сборный коллектор горячей воды. По ходу своего движения вода нагревается паром. Пар в свою очередь конденсируется и отводится через отверстие в днище.

Для продувки парового пространства для удаления воздуха в нижней части корпуса имеются дренажные отверстия.

Сетевые насосы типа № 8, № 9 предназначены для обеспечения необходимого давления сетевой воды на всасе сетевых насосов № 21, № 22, которые в свою очередь установлены после сетевых подогревателей и обеспечивают циркуляцию сетевой воды в системе теплоснабжения.

Таблица 3- Технические характеристики сетевых насосов типа КРНА-400/700/64М бойлерной установки турбины № 9.

| Параметр | Значение |

| Тип насоса | Двухступенчатый, центробежный, с односторонним всасом |

|

Производительность, м3/ч |

1000 |

| Напор, м вод. ст. | 482 |

| Подпор, мм вод.ст. | 2 |

| Число оборотов, об./мин. | 1450 |

| Мощность электродвигателя, кВт | 570 |

Таблица 4. Технические характеристики сетевых насосов типа 10НМКх2 бойлерной установки турбины № 9.

| Параметр | Значение |

| Тип насоса | Одноступенчатый, центробежный |

|

Производительность, м3/ч |

1250 |

| Напор, м вод. ст. | 140 |

| Число оборотов, об./мин. | 1500 |

| Мощность электродвигателя, кВт | 710 |

2 Проектирование системы внутристанционных коллекторов

2.1 Гидравлический расчет тепловой сети

Задачи гидравлического расчета.

Гидравлический расчет является одним из важнейших разделов проектирования и эксплуатации тепловой сети.

В задачу гидравлического расчета входит:

а) определение диаметров трубопроводов;

б) определение падения давления (напора).

Результаты гидравлического расчета дают исходный материал для определения капиталовложений, расхода металла (труб) и основного объема работ по сооружению тепловой сети;

Для проведения гидравлического расчета должны быть заданы схема тепловой сети, указаны размещение станции и потребителей и расчетные нагрузки.

Порядок гидравлического расчета.

При гидравлическом расчете трубопроводов обычно задан расход теплоносителя. Требуется определить диаметр трубопровода.

2.2 Тепловой расчет теплосети

Расчет теплопотерь позволяет правильно подойти к выбору тепловой изоляции, определить температуру и теплосодержание теплоносителя у потребителей. При неправильном выборе изоляции тепловые потери могут оказаться недопустимо большими и значительно увеличивающими стоимость транспортирования тепла.

Основными требованиями, предъявляемыми к тепловым материалам и конструкциям, являются:

а) низкий объемный вес (не превышающий 600 кг/м3) в сочетании с низким коэффициентом теплопроводности (до 0,1 ккал/м ч °С);

б) достаточная механическая прочность;

в) температуроустойчивость;

г) низкое водопоглощение;

д) малая гигроскопичность.

При выборе теплоизоляционных материалов и конструкций отдают предпочтение материалам малодефицитным, экономичным, надежным в эксплуатации.

Все теплоизоляционные конструкции, как правило, состоят из основного изоляционного слоя, крепежных элементов, покровного (защитного) и отделочного слоя. Покровный слой придает изоляции правильную форму, защищает ее от внешних механических повреждений и атмосферных осадков.

В качестве защитного покрытия применяют оцинкованную сталь или алюминиевые листы толщиной 0,7-1 мм.

3 Тепловой расчет проектируемой схемы теплосети

В качестве тепловой изоляции используем минераловатные маты марки 150. Толщина теплоизоляционной конструкции 100мм.

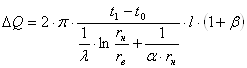

Общая формула для определения теплопотерь теплопроводом, ∆Q, ккал/ч, имеет следующий вид:

![]() , (3.1)

, (3.1)

где t1- средняя температура теплоносителя, град.;

t0- температура окружающей среды, град.;

∑R- сумма термических сопротивлений на пути потока тепла от теплоносителя до окружающей среды, м час град/ккал;

l - длина теплопровода, м;

β- коэффициент, учитывающий дополнительные потери тепла неизолированными частями, арматурой и фасонными частями в долях от потерь труб.

Следует различать граничные, или поверхностные, термические сопротивления, возникающие на поверхности твердого тела, соприкасающейся с воздухом, и внутренние термические сопротивления, возникающие внутри твердого тела.

Граничные термические сопротивления Rп, м*час*град/ккал, определяются по формуле:

![]() , (3.2)

, (3.2)

где α- коэффициент теплоотдачи от твердой поверхности к

воздуху, ккал/м2 час град;

гп — радиус поверхности, м.

Внутренние термические сопротивления, Rв, м*час*град/ккал, определяются по формуле:

![]() , (3.3)

, (3.3)

где λ- коэффициент теплопроводности изоляции, ккал/м час град; при изолировании минераловатными матами принимается

λ=0,08 Вт/м °С.

rн и rв- наружный и внутренний радиусы твердого тела, м.

Ввиду относительно малых значений термических сопротивлений стенки металлической трубы и пограничного сопротивления на внутренней поверхности теплопровода указанными сопротивлениями в практических расчетах можно пренебречь.

Потери тепла при надземных прокладках для трубы с однослойной изоляцией согласно указанному определятся так:

, (3.4)

, (3.4)

где α- коэффициент теплоотдачи для воздуха, ккал/м2*час*град, определяемый по следующей приближенной формуле:

![]() ,(3.5)

,(3.5)

где tп—температура поверхности изоляции, определяемая по формуле:

![]() (3.6)

(3.6)

w — скорость воздуха около изоляции в м/сек.

Бойлерная установка т.а.9 –общий коллектор

Задаваясь температурой поверхности изоляции 500С,находим α:

![]() ккал/м2

ч град.

ккал/м2

ч град.

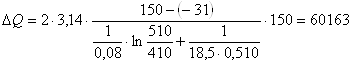

Потери тепла теплопроводом:

ккал/час.

ккал/час.

Проверим температуру поверхности изоляции по формуле:

![]() 0С.

0С.

![]() м час град/ккал.

м час град/ккал.

![]() м час

град/ккал.

м час

град/ккал.

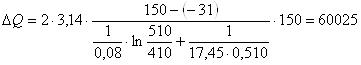

Пересчитаем значение α:

![]()

Тогда

ккал/час.

ккал/час.

Расчет остальных участков трубопроводов аналогичен. Результаты сведены в таблицу 5:

Таблица 5- Тепловые потери участков трубопроводов

| Участок трубопровода | ∆Q, ккал/час |

tп,0С |

α, ккал/м2*час*град |

∆Q, ккал/час |

| т.а.9 –общий коллектр | 60163 | 24,23 | 17,45 | 60025 |

| т.а.10-общий коллектр | 45523 | 24,23 | 17,45 | 45411 |

| т.а.11 –общий коллектор | 136123 | 24,29 | 17,46 | 135824 |

| Перемычка т.а.9-ТП-2 | 4653 | 24,23 | 17,45 | 4641 |

| Перемычка т.а.10-ТП-2 | 1283 | 24,23 | 17,45 | 1280 |

| Перемычка т.а.11-ТП-2 | 3216 | 24,29 | 17,46 | 3208 |

| Задвижки С1 и С2-ТП1 | 105100 | 24,21 | 17,45 | 104874 |

| Задвижки 123,122-ТП2 | 186451 | 24,13 | 17,45 | 186014 |

| Задвижки 124 и 125- ТП3 | 111229 | 24,08 | 17,45 | 111133 |

| Перемычки между ТП1 и ТП2 | 94643 | 24,08 | 17,45 | 94561 |

| Перемычка между ТП1 и ТП3 | 208071 | 24,21 | 17,45 | 207621 |

| Задвижки III-СП-15 и III-СП-14 до ВК №3 и №4 | 98828 | 24,23 | 17,45 | 98585 |

Потери теплоты в проектируемой схеме за максимально холодные сутки -310С равны 1053,2* 103 ккал/час.

4 Гидравлический расчет теплосети

По данным таблиц отпуска тепла на каждого потребителя составляем таблицу расходов и теплоты горячей воды на три теплопункта. По годовым графикам потребления вычисляем максимальный расход горячей воды в месяц.

Для ТП- 1 Gмакс=2780408 тн/мес=3737,1 тн/час.

Для ТП-2 Gмакс = 857077 тн/мес = 1152тн/час.

Для ТП-3 Gмакс =1811849 тн/мес=2435,3 тн/час.

4.1 Гидравлический расчёт существующих трубопроводов теплосети

Исходные данные для гидравлического расчёта трубопроводов представлены в таблице 7.

Бойлерная установка т.а.9 –общий коллектор:

Линейное падение давления в трубопроводе сетевой воды ![]() , Па:

, Па:

Таблица 7 - Характеристика существующих трубопроводов

|

Тип трубопровода |

Диаметр трубопровода, м | Длина трубопровода, м |

Плотность

воды, |

Расход воды, т/ч | ||

| прямого | обратного | |||||

| Бойлерная установка т.а.9 –общий коллектор | 0,630 | 150 | 159 | 968,6 | 2350 | |

| Бойлерная установка т.а.10 –общий коллектор | 0,630 | 113,5 | 116,5 | 968,6 | 2350 | |

| Бойлерная установка т.а.11 –общий коллектор | 0,630 | 381 | 345 | 968,6 | 2250 | |

| Перемычка т.а.9-ТП-2 (I-C-18- I-C-23) | 0,630 | 11,6 | 5,1 | 968,6 | 2350 | |

| Перемычка т.а.10-ТП-2 (II-C-18- II-C-23) | 0,630 | 3,2 | 3,5 | 968,6 | 2350 | |

| Перемычка т.а.11-ТП-2 (III-C-18- III-C-23) | 0,630 | 9 | 7,7 | 968,6 | 2250 | |

| Задвижки С1 и С2 -ТП1 |

1,020 0,920 |

189,5 8 |

189,5 8 |

974,9 | 3737,1 | |

| Задвижки 123 и 122- ТП2 | 0,920 | 419,1 | 419,1 | 958,3 | 1152 | |

| Задвижки 124 и 125- ТП3 | 1,020 | 228 | 231,1 | 965,3 | 2435,3 | |

| Перемычки между ТП1 и ТП2 |

0,530 0,630 |

194 192 |

194 192 |

974,9 | 3737,1 | |

| Перемычки между ТП1 и ТП3 | 0,530 | 391 | 974,9 | 3737,1 | ||

| Задвижки III-СП-15 и III-СП-14 до ВК №3 и №4 | 0,820 | 246,4 | 146,4 | 965,3 | 1950 | |

![]() ,(4.1)

,(4.1)

где ![]() - удельное

падение давления, Па/м;

- удельное

падение давления, Па/м;

![]() (4.2)

(4.2)

![]() - коэффициент, зависящий от абсолютной шероховатости

трубопровода, принимаемый по таблице;

- коэффициент, зависящий от абсолютной шероховатости

трубопровода, принимаемый по таблице;

![]() , /2, с.191/|

, /2, с.191/|

![]()

![]()

Местное падение давления в трубопроводе подвода сетевой воды ![]() , Па:

, Па:

![]() , (4.3)

, (4.3)

где ![]() - эквивалентная

длина местных сопротивлений, м.

- эквивалентная

длина местных сопротивлений, м.

![]() ,(4.4)

,(4.4)

где ![]() - коэффициент,

зависящий от абсолютной шероховатости трубопровода;

- коэффициент,

зависящий от абсолютной шероховатости трубопровода;

![]() , /2, с.191/

, /2, с.191/

![]() - сумма коэффициентов местных сопротивлений арматуры

и фасонных частей.

- сумма коэффициентов местных сопротивлений арматуры

и фасонных частей.

Местные сопротивления:

![]() , /2, с.444 /

, /2, с.444 /

![]() .

.

![]() .

.

Общее падение давления в трубопроводе подвода сетевой воды ![]() , Па:

, Па:

![]() (4.5)

(4.5)

![]()

Потеря напора сетевой воды в трубопроводах подвода сетевой

воды ![]() , м:

, м:

(4.6)

(4.6)

![]()

Трубопровод отвода воды:

Удельное падение давления определяется по формуле (4.2):

![]()

Линейное падение давления в трубопроводе отвода сетевой воды определяется по формуле (4.1):

![]()

Местные сопротивления :

![]()

![]()

Местное падение давления определяется по формуле (4.3):

![]()

Общее падение давления в трубопроводе отвода сетевой воды определяется по формуле (4.5):

![]() Па

Па

Потеря напора сетевой воды в трубопроводах отвода сетевой воды определяется по формуле (4.6):

![]()

Общее падение давления в трубопроводах:

![]()

Потери напора в трубопроводах:

![]()

Расчет остальных участков трубопроводов аналогичен. Результаты сведены в таблице 8:

Общее падение давления в коллекторах теплосети:

![]()

Потери напора в трубопроводах теплосети:

![]()

4.2 Гидравлический расчет проектируемой схемы теплоснабжения

С учетом коэффициента развития города на 30% увеличивается расход теплоносителя по теплопунктам:

Для ТП- 1 Gмакс=4858,23 тн/час.

Для ТП-2 Gмакс = 1497,6тн/час.

Для ТП-3 Gмакс =3165,9 тн/час.

Диаметр трубопроводов определяется по формуле:

![]() , (4.7)

, (4.7)

где d- диаметр трубы сетевой воды, м;

h- потеря давления на 1 м длины трубы, зависит от расхода воды, определяемая по номограмме для гидравлического расчета трубопроводов, мм. вод. ст.;

γ- удельный вес теплоносителя, кг/м3.

Бойлерная установка т.а.9 –общий коллектор:

![]() м

м

Расчет диаметров других участков трубопроводов приведен в таблице 9.

Бойлерная установка т.а.9 –общий коллектор:

Линейное падение давления в трубопроводе сетевой воды ![]() , Па:

, Па:

![]() ,

,

где ![]() - удельное

падение давления, Па/м;

- удельное

падение давления, Па/м;

![]() ,

,

![]() - коэффициент, зависящий от абсолютной шероховатости

трубопровода, принимаемый по таблице;

- коэффициент, зависящий от абсолютной шероховатости

трубопровода, принимаемый по таблице;

![]() .

.

![]()

![]() .

.

Местное падение давления в трубопроводе подвода сетевой воды ![]() , Па:

, Па:

![]() ,

,

где ![]() - эквивалентная

длина местных сопротивлений, м.

- эквивалентная

длина местных сопротивлений, м.

![]() ;

;

где ![]() - коэффициент,

зависящий от абсолютной шероховатости трубопровода;

- коэффициент,

зависящий от абсолютной шероховатости трубопровода;

![]() ;

;

![]() - сумма коэффициентов местных сопротивлений арматуры

и фасонных частей.

- сумма коэффициентов местных сопротивлений арматуры

и фасонных частей.

Таблица 9- Проектируемые диаметры трубопроводов

|

Тип трубопровода |

Диаметр трубопровода, м | Длина трубопровода, м |

Плотность воды, кг/м3 |

Расход воды, т/ч | |||

| расчетный | принятый | прямой | обратный | ||||

| Бойлерная установка т.а.9 –общий коллектор | 0,764 | 0,800 | 150 | 159 | 968,6 | 2350 | |

| Бойлерная установка т.а.10 –общий коллектор | 0,764 | 0,800 | 113,5 | 116,5 | 968,6 | 2350 | |

| Бойлерная установка т.а.11 –общий коллектор | 0,741 | 0,700 | 381 | 345 | 968,6 | 2250 | |

| Перемычка т.а.9-ТП-2 (I-C-18- I-C-23) | 0,764 | 0,800 | 11,6 | 5,1 | 968,6 | 2350 | |

| Перемычка т.а.10-ТП-2 (II-C-18- II-C-23) | 0,764 | 0,800 | 3,2 | 3,5 | 968,6 | 2350 | |

| Перемычка т.а.11-ТП-2 (III-C-18- III-C-23) | 0,741 | 0,700 | 9 | 7,7 | 968,6 | 2250 | |

| Задвижки С1 и С2 -ТП1 | 1,101 | 1,100 | 197,5 | 197,5 | 974,9 | 4858,23 | |

| Задвижки 123 и 122- ТП2 | 0,615 | 0,898 | 419,1 | 419,1 | 958,3 | 1497,6 | |

| Задвижки 124 и 125- ТП3 | 0,891 | 1,000 | 228 | 231,1 | 965,3 | 3165,9 | |

| Перемычки между ТП1 и ТП2 | 1,101 | 1,000 |

194 192 |

194 192 |

974,9 | 4858,23 | |

| Перемычка между ТП1 и ТП3 | 1,101 | 1,100 | 391 | 974,9 | 4858,23 | ||

| Задвижки III-СП-15 и III-СП-14 до ВК№3, №4 | 0,697 | 0,820 | 246,4 | 146,4 | 965,3 | 1950 | |

Местные сопротивления:

![]()

![]()

![]()

Общее падение давления в трубопроводе подвода сетевой воды ![]() , Па:

, Па:

![]()

![]()

Потеря напора сетевой воды в трубопроводах подвода сетевой

воды ![]() , м:

, м:

![]()

Трубопровод отвода воды:

Удельное падение давления определяется по формуле:

![]()

Линейное падение давления в трубопроводе отвода сетевой воды определяется по формуле:

![]()

Местные сопротивления :

![]()

![]()

Местное падение давления определяется по формуле:

![]()

Общее падение давления в трубопроводе отвода сетевой воды определяется по формуле:

![]() Па

Па

Потеря напора сетевой воды в трубопроводах отвода сетевой воды определяется по формуле:

![]()

Общее падение давления в трубопроводах:

![]()

Потери напора в трубопроводах:

![]()

Расчет остальных участков трубопроводов аналогичен. Результаты сведены в таблице 10.

Общее падение давления в коллекторах теплосети:

![]()

Потери напора в трубопроводах теплосети:

![]() .

.

5 Реконструкция деаэрационной установки

5.1 Деаэрационная установка ДСА-300

Для восполнения потерь сетевой воды в теплосети включена система подпитки, состоящая из деаэраторов типа ДСА-300, производительностью 300 т/ч, насосов подпитки №5 и №6, включенных параллельно, системы задвижек и трубопроводов, гидравлически связывающих систему теплоснабжения. Пар на деаэрацию поступает из теплофикационного отбора турбины 1,2 ата с температурой 104 0С. Химически очищенная вода подается с ХВО-3 с температурой 300С. Исходные данные:

Таблица 11- Технические характеристики насоса подпитки теплосети №5 типа 8к-12

| Параметр | Значение |

| Тип насоса | 8к-12 |

|

Производительность, м3/ч |

220/340 |

| Тип двигателя | АОВ2-4 |

| Напряжениеэл.двигателя, В | 380 |

| Число оборотов, об./мин. | 1470 |

| Мощность электродвигателя, кВт | 40 |

Таблица 12- Технические характеристики насоса подпитки теплосети №6 типа 8к-12

| Параметр | Значение |

| Тип насоса | 8к-12 |

|

Производительность, м3/ч |

220/340 |

| Тип двигателя | АОВ2-82-4 |

| Напряжениеэл.двигателя, В | 380 |

| Число оборотов, об./мин. | 1460 |

| Мощность электродвигателя, кВт | 40 |

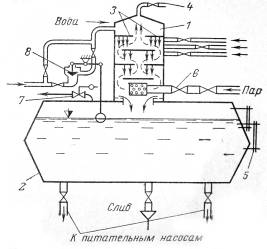

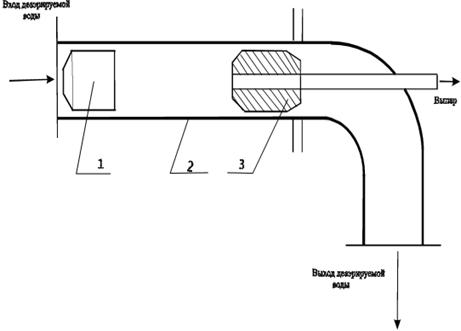

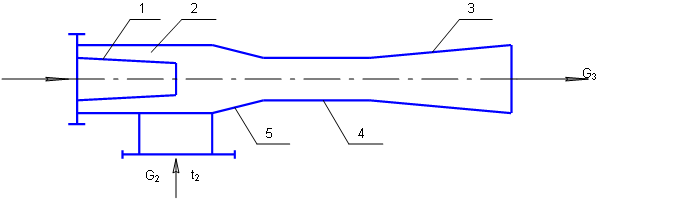

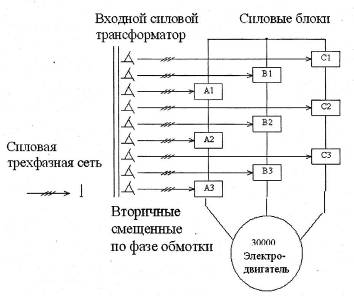

Схема работы деаэратора. Термический струйный деаэратор на рисунке 1 является смешивающим подогревателем и выполняется в виде вертикальной цилиндрической колонки 1, установленной на резервуаре (баке) питательной воды 2. Вода, поданная насосом в верхнюю часть колонки 1, стекает через отверстия в тарелках 3, раздробляясь при этом на мелкие капли. Навстречу падающей воде движется греющий пар. Высоту колонки и путь воды рассчитывают так, чтобы на этом пути вся вода была подогрета до температуры насыщения (кипения). При кипении воды из нее выделяются растворенные в ней газы, которые с небольшим количеством пара (выпар) отводятся через штуцер 4 в верхней части колонки. Обычно выпар составляет 2 кг на 1 т деаэрирированной воды. Вода в атмосферных деаэраторах подогревается до 104 0С температура кипения при давлении 0,12МПа ( 1,2 кгс/см2). Вода с такой температурой поступает в питательный насос. Чтобы горячая вода при входе в питательный насос не вскипала, и насос мог надежно подавать в котел горячую воду высокой температуры, давление воды перед насосом должно быть больше того давления, при котором происходит образование пара при данной температуре В связи с этим деаэраторы устанавливаются на сравнительно большой высоте над питательными насосами – не ниже 14 м при температуре воды 160 0С и еще выше при более высокой температуре воды.

1- цилиндрическая колонка; 2- резервуар; 3- тарелки; 4- штуцер; 5- водоуказательное стекло; 6- устройство автоматического регулирования подачи пара; 7- предохранительный клапан; 8- устройство автоматического регулирования подачи воды.

Рисунок 1- Схема атмосферного смешивающего деаэратора

Емкость питательных баков основных деаэраторов составляет 5 – 20-минутный запас для работы станции при максимальной нагрузке.

Деаэраторы являются важнейшим элементом оборудования электростанции и снабжаются устройствами для автоматического регулирования подачи пара 6 и воды 8, водоуказательными стеклами 5, сниженными указателями уровня, устройствами сигнализации нижнего уровня воды в аккумуляторном баке, предохранительными клапанами 7, устанавливаемыми на баках, регуляторами перелива, монометрами для измерения давления в деаэраторной колонке и самопишущими кислородомерами, показывающими содержание кислорода в воде при выходе из деаэратора.

5.1.1 Исходные данные:

Таблица 13- Расход химически очищенной воды на подпитку по месяцам.

| Месяц |

Расход, Gхов,тн/мес |

Расход, Gхов,тн/ч |

| Январь | 111800 | 155,28 |

| Февраль | 114000 | 158,33 |

| Март | 130400 | 181,11 |

| Апрель | 94500 | 131,25 |

| Май | 64400 | 89,44 |

| Июнь | 36100 | 50,14 |

| Июль | 47320 | 65,72 |

| Август | 67710 | 94,04 |

| Сентябрь | 151200 | 210 |

| Октябрь | 136000 | 188,89 |

| Ноябрь | 86600 | 120,28 |

| Декабрь | 72200 | 100,28 |

По данным таблицы видно, что максимальный расход приходится на сентябрь и составляет 210 т/ч.

Таблица 14- Общие данные

|

Номинальное давление в деаэраторе р, ат |

1,2 |

| Номинальная производительность G, т/ч | 300 |

|

Температура деаэрированной воды t2, 0С |

104,2 |

|

Емкость аккумуляторных баков V, м3 |

75 |

Таблица 15- Характеристика потоков воды и пара:

| Общая подпиточная вода: | |

|

Расход Gптс , т/ч |

210 |

|

Температура tптс, 0С |

104 |

| Добавочная ( химически обработанная) вода: | |

Продолжение таблицы 15

|

Расход Gхов, т/ч |

210-Dп |

|

Температура tхов, 0С |

30 |

| Основной греющий пар ( источник пара- отбор турбины): | |

|

Давление пара pп, ат |

1,2-1,4 |

|

Температура пара tп, 0С |

104,2 |

|

Энтальпия насыщенного пара при давлении 1,2 ата, iн, ккал/кг |

640,7 |

5.1.2 Тепловой расчет деаэратора

Тепловой баланс деаэрационной установки составляется для определения полного расхода пара, подводимого к деаэратору.

В зависимости от тепловой схемы энергоустановки в деаэратор вводится то или иное количество потоков воды и пара. Тепловые балансы должны рассматриваться для режимов работы деаэратора, указанных в технических заданиях на проектирование.

В случае избытка тепла в деаэраторе (отрицательный расход пара) техническое задание на проектирование деаэратора подлежит уточнению, в ходе которого должны быть дополнительно проанализированы и проверены условия работы деаэратора в тепловой схеме установки.

В общем виде уравнение теплового баланса деаэратора запишется как равенство потоков тепла, введенных в деаэратор и вышедших из него

Q1+Q2+Q3+Q4=Q5+Q6+Q7+Q8 , (5.1)

где Q1 – тепло, внесенное с основным потоком греющего пара, ккал/ч;

Q2 – тепло, внесенное с некипящими потоками воды, ккал/ч;

Q3 - тепло, внесенное с кипящими потоками воды, ккал/ч;

Q4 - тепло, внесенное с прочими потоками воды, ккал/ч;

Q5 – тепло, отведенное с деаэрированной водой, ккал/ч;

Q6 – тепло выпара, ккал/ч;

Q7 – потеря тепла деаэратором в окружающую среду, ккал/ч;

Q8 – тепло пара, отбираемого из деаэратора, ккал/ч.

Уравнение теплового баланса деаэратора как смешивающего теплообменного аппарата имеет вид:

![]()

![]() , (5.2)

, (5.2)

где Dп- расход нагревающего пара, т/ч;

![]() - энтальпия греющего пара, ккал/кг;

- энтальпия греющего пара, ккал/кг;

![]() - энтальпия химически очищенной воды, ккал/кг;

- энтальпия химически очищенной воды, ккал/кг;

![]() = 30 ккал/кг- принимаем по термодинамическим таблицам;

= 30 ккал/кг- принимаем по термодинамическим таблицам;

η- коэффициент, учитывающий потери тепла в окружающую среду; принимаем в первом приближении η= 0,98;

Gптс- общий расход воды на подпитку, т/ч;

tптс- температура нагреваемой воды на выходе из деаэратора,0С;

tхов- температура нагреваемой воды на входе в деаэратор, 0С.

Определим расход греющего пара в первом приближении:

![]() т/ч.

т/ч.

Расход химически очищенной воды на деаэратор:

Gхов =Gптс- Dп=210- 25,97=184,03 т/ч.

Тепло, подведенное с химически обработанной водой, Qхов,:

Qхов =

Gхов ![]()

![]() хов

=184,03

хов

=184,03![]() 30=5,52 Гкал/ч.

30=5,52 Гкал/ч.

Тепло, внесенное с холодными потоками воды Q2, Гкал/ч:

Q2= Qхол= 5,52 Гкал/ч.

Количество выпара Dвып принимаем из соотношения 1,5-2 кг на1 тонну деаэрированной воды по рекомендации руководящих указаний по проектированию термических деаэрационных установок.

При производительности колонки 300 т/ч количество выпара составит 0,600 кг/ч.

Тепло, отведенное с выпаром, Qвып , Гкал/ч:

Qвып=

Dвып ![]()

![]() вып,(5.3)

вып,(5.3)

где

![]() вып

– энтальпия паровоздушной смеси выпара, может быть принята равной энтальпии

насыщенного пара в деаэраторе ,

вып

– энтальпия паровоздушной смеси выпара, может быть принята равной энтальпии

насыщенного пара в деаэраторе , ![]() вып

=

iн.

вып

=

iн.

Qвып=

0,600![]() 640,7=0,384 Гкал/ч.

640,7=0,384 Гкал/ч.

Тепло, отведенное с деаэрированной водой, Qд, Гкал/ч :

Qд =

G ![]()

![]() д,

(5.4)

д,

(5.4)

где G- количество деаэрированной воды ( производительность деаэратора), т/ч ;

![]() д-

энтальпия деаэрированной воды, определяемая по термодинамическим таблицам,

ккал/кг.

д-

энтальпия деаэрированной воды, определяемая по термодинамическим таблицам,

ккал/кг.

Qд =

300 ![]() 104,4= 31,32 Гкал/ч.

104,4= 31,32 Гкал/ч.

Количесво тепла, потребное на нагрев воды в деаэраторе, ∆Q, Гкал/ч:

∆Q= Qд- Qхол= 31,32 - 5,52= 25,8 Гкал/ч.

Расход тепла на деаэратор ∑Q, Гкал/ч:

∑Q= ∆Q + Qвып = 25,8+0,384=26,184 Гкал/ч.

Уточненное значение расхода пара на деаэратор, Dп, т/ч:

![]() ,

,

![]() т/ч.

т/ч.

5.2 Деаэратор АВАКС

Деаэратор «АВАКС» - вавкуумно-атмостферный кавитационно струйный предназначен для удаления из воды растворенных в ней газов, применяется в системах водопользования теплоэнергетических установок и теплоснабжения.

В этих деаэраторах используется принцип вихревой центробежной интенсификации массообмена. Вода подается в деаэратор, приобретая сильное вращательное движение. При этом действие центробежных сил на периферии выше, чем в середине вихря, из-за чего в центре образуется область пониженного давления, куда Архимедова сила выталкивает из жидкости пузырьки выделяющегося газа. Чем глубже вакуум, тем ниже температура кипения. Обычно вакуумные деаэраторы работают при температуре 60-800 С, оптимальной с точки зрения затрат на поддержания вакуума и температурного режима.

Вакуумно-атмосферные деаэраторы типа АВАКС имеют следующие основные особенности:

1) Деаэрация производится без подвода греющего пара.

2) АВАКС производит деаэрацию воды при t = (60 – 95 ) ºС.

3) Давление деаэрированной воды на выходе из деаэратора превышает атмосферное, несмотря на то, что выпар удаляется эжектором.

4) В традиционных деаэраторах осуществляется только термическая струйная и барботажная деаэрация.

В вакуумно-атмосферных деаэраторах АВАКС кроме термической деаэрации использованы процессы дросселирования, кавитации, турбулентной диффузии, центробежной сепарации, что позволило увеличить скорость деаэрации ориентировочно в 300 раз. Это дало возможность уменьшить объем деаэратора в 250 раз, рабочую массу в 30 раз (масса АВАКС 30-40 кг.).

5) Малые габариты деаэратора обуславливают высокую точность его изготовления и сборки в заводских условиях, обеспечивают возможность полного контроля и управления деаэрацией, гарантируют получение стабильно высоких (О 2 < 20 мкг/дм3 ) результатов деаэрации.

6) Затраты на монтаж деаэратора АВАКС ориентировочно в 100 раз меньше, чем для других вакуумных деаэраторов, так как не требуется монтаж вышки и прокладки внешних коммуникаций.

7) Запуск деаэратора АВАКС и вывод его на рабочий режим осуществляется в течение двух минут.

8) Не требуется регистрация деаэратора АВАКС в органах Госэнергонадзора и Госгортехнадзора.

9) Конструкция вакуумного деаэратора АВАКС настолько совершенна и проста, что его эксплуатация сведена только к его пуску и выключению.

В комплект поставки деаэрационной установки входит:

1) Деаэратор АВАКС в сборе с ответными фланцами1 шт.

2) Эжектор типа «ЭВ» в сборе с ответными фланцами1 шт.

3) Кран шаровой Ду 25 в комплекте со штуцерами 1 шт.

4) Стекло смотровое Ф 32 мм 1 шт.

5) Шланг соединительный Ф 32 мм 1 комп.

6) Хомут Ф 50 мм4 шт.

5.2.1 Устройство и принцип работы

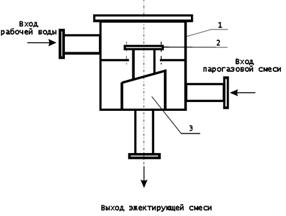

Принципиальная схема деаэратора «АВАКС» приведена на рисунке 2.

Деаэратор состоит из следующих основных частей: завихрителя 1; корпуса 2; обтекателя 3.

Поток воды, поступающий под давлением в деаэратор, раскручивается завихрителем до определенных скоростей. Раскрученный поток за счет центробежных сил прижимается к стенкам корпуса, образуя вакуумную полость, в которой происходит испарения воды и выделение растворенного газа. Парогазовая смесь (выпар) удаляется из деаэратора с помощью эжектора через газоотводящую трубку. Продеаэрированная вода проходит обтекатель и уходит на слив.

1- центробежный завихритель; 2- корпус; 3- обтекатель

Рисунок 2- Принципиальная схема деаэратора АВАКС

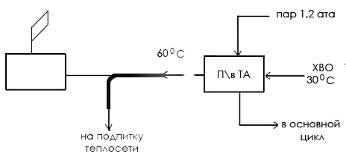

Проектируемая схема деаэрации подпиточной воды представлена на рисунке 3. Вода на деаэрацию поступает с ХВО-3 с температурой 300С. Перед подачей в деаэрационную установку необходим подогрев воды до 600С в теплообменном аппарате. Давление на входе деаэратора должно быть 3,5 кгс/см2. Для поддержания этого давления устанавливаем насос подачи недеаэрированной воды. Выход деаэрированной воды осуществляем трубопроводом Ду 70 и Ду 100 в существующий корпус деаэрационного бака от колонки ДС-300.

Рисунок 3- Проектируемая схема деаэрации

Выпар из трубки деаэратора засасывается потоком рабочей воды в эжекторе типа ЭВ, предлагаемого в поставке от Кинешимского машиностроительного завода. Подача рабочей воды на эжектор осуществляется насосом К100-65-200. Пароводяная смесь попадает в общий коллектор Ду 150 и в охладитель выпара, находящийся на нулевой отметке.

5.2.2 Проектирование схемы

Принимаем к установке шесть деаэраторов трех типов:

Таблица 16 – Выбор деаэраторов

| Производительность, тн/ч | Масса, кг | Габариты, мм | Количество, шт |

| 10-30 | 25 | 1160×252×180 | 2 |

| 30-50 | 30 | 1300×265×215 | 2 |

| 50-150 | 40 | 1500×319×245 | 2 |

Деаэраторы устанавливаем на металлической площадке, сваренной над баком-аккумулятором. Стойки над баком-аккумулятором свариваем из двух швеллеров №16 при вертикальной нагрузке до 3 тонн, скрепленных перьями вовнутрь. Швеллеры скрепляем пластинами из листа №6(6мм). Сечение стойки-250 мм(расстояние между полочками). Через каждые 0,5 м навариваем накладки из листа №6 размером 220×150мм. Высота стоек 4м, пролет между стойками при уклоне 0,0002 до 8,5м. Деаэраторы устанавливаются на горизонтальном участке трубопровода. В целях обеспечения удобства обслуживания деаэраторов и монтажа эжектора и емкостного оборудования расстояние между горизонтальной осью деаэратора и нулевой отметкой (пола) рекомендуется принять 1,5…2 метра.

| Параметр | Значение |

| Тип насоса | Одноступенчатый, центробежный,консольный с односторонним всасом |

|

Производительность, м3/ч |

100 |

| Напор, м вод. ст. | 50 |

|

Температура воды, 0С |

85 |

| Число оборотов, об./мин. | 3000 |

| Мощность электродвигателя, кВт | 30 |

Таблица 17– Характеристика насоса К100-65-200.

5.2.3 Расчет теплообменного аппарата

Таблица 18- Исходные данные:

| Расход воды, т/ч | 210 |

| Температура воды при входе в подогреватель, ˚С | 30 |

| Температура воды при выходе из подогревателя, ˚С | 60 |

|

Давление греющего пара, кгс/см2 |

1,2 |

| Температура насыщения греющего пара, ˚С | 104 |

1) Тепловая мощность подогревателя

![]() , (5.5)

, (5.5)

где G – количество подогреваемой воды

с – теплоёмкость воды, с=4,19 кДж/(кгК),

![]() - температура

воды при выходе из подогревателя,

- температура

воды при выходе из подогревателя,

![]() - температура

воды при входе в подогреватель.

- температура

воды при входе в подогреватель.

![]() кДж/ч=7332,5

кДж/с=6,3 Гкал/ч

кДж/ч=7332,5

кДж/с=6,3 Гкал/ч

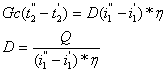

2) Часовой расход обогревающего пара, D, кг/ч, находится из уравнения теплового баланса

, (5.6)

, (5.6)

где

![]() - теплосодержание

(энтальпия) обогревающего пара при выходе из подогревателя,

- теплосодержание

(энтальпия) обогревающего пара при выходе из подогревателя,

![]() - теплосодержание (энтальпия)

обогревающего пара при входе в подогреватель,

- теплосодержание (энтальпия)

обогревающего пара при входе в подогреватель,

![]() - КПД бойлера, учитывающий

потери в окружающую среду.

- КПД бойлера, учитывающий

потери в окружающую среду.

![]() кг/ч

кг/ч

3) Соотношение числа ходов греющего пара и нагреваемой воды

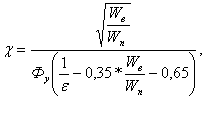

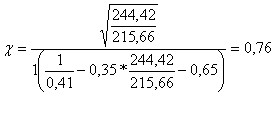

![]() , (5.7)

, (5.7)

где

![]() живое сечение одного

межпластинчатого канала;

живое сечение одного

межпластинчатого канала;

Принимаем

тип пластины 0,5 Пр, для этого типа пластины ![]()

Рисунок 4-Принципиальная схема пластинчатого теплообменного аппарата

Таблица 19- Технические показатели пластины

| Показатель | Тип пластины 0,5 Пр |

| Габариты (длина х ширина х толщина) | 1380х650х0,6 |

| Поверхность теплообмена, кв.м | 0,5 |

| Вес (масса), кг | 6,0 |

| Эквивалентный диаметр канала, м | 0,009 |

| Продолжение таблицы 19 | |

| Показатель | Тип пластины 0,5 Пр |

| Площадь поперечного сечения канала, кв.м | 0,00285 |

| Смачиваемый периметр в поперечном сечении канала, м | 1,27 |

| Ширина канала, мм | 570 |

| Зазор для прохода рабочей среды в канале, мм | 5 |

| Приведённая длина канала, м | 0,8 |

| Площадь поперечного сечения коллектора (угловое отверстие в пластине), кв. м | 0,0283 |

| Наибольший диаметр условного прохода присоединяемого штуцера, мм | 200 |

| Коэффициент общего гидравлического сопротивления |

15/Re0.25 |

| Коэффициент гидравлического сопротивления штуцера z | 1,5 |

| Коэффициент А | 0,492 |

| Коэффициент Б | 3,0 |

Принимаем

![]() ;

;

Плотность воды определяется по средней температуре воды

![]() ,

,

![]()

![]() для

для ![]()

![]()

Принимаем

![]()

4) Общее живое сечение каналов в пакете

![]()

![]()

5) Скорость воды

![]() ,

,

![]()

6) Скорость пара

![]()

![]()

7) Эквивалентный расход потока по пару

![]()

![]()

8) Эквивалентный расход потока по воде

![]()

![]()

9) Число ступеней подогрева

где

![]() удельный параметр пластины,

удельный параметр пластины,

![]() ;

;

![]() безразмерная

удельная тепловая нагрузка;

безразмерная

удельная тепловая нагрузка;

![]()

![]() ,

(5.8)

,

(5.8)

где

![]() максимально возможный

температурный перепад;

максимально возможный

температурный перепад;

![]()

Принимаем 1 ход в теплообменнике (симметричная компоновка).

10)

![]() Средняя

разность температур

Средняя

разность температур

Принимаем температуру конденсата 70˚С

˚С

˚С

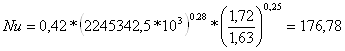

11) Коэффициент теплоотдачи от пара к стенке пластины

![]() , (5.9)

, (5.9)

где

![]() критерий Нуссельта,

критерий Нуссельта,

![]() коэффициент

теплопроводности конденсата,

коэффициент

теплопроводности конденсата, ![]() при

при ![]() ;

;

![]() эквивалентный

диаметр канала пластины,

эквивалентный

диаметр канала пластины, ![]()

Для вертикальной стенки при конденсации пара на ней критерий Нуссельта определяется:

, (5.10)

, (5.10)

![]() критерий

Прандтля,

критерий

Прандтля, ![]()

![]()

где

![]() критерий конденсации,

критерий конденсации,

![]() ,

,

здесь

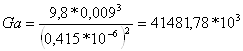

![]() - критерий Галилея,

- критерий Галилея,

![]() ,

,

здесь

![]() - вязкость конденсата,

- вязкость конденсата, ![]() ;

;

![]() ,

,

здесь

![]() - теплота испарения,

- теплота испарения, ![]() ,

,

![]() - теплоёмкость

конденсата,

- теплоёмкость

конденсата, ![]() =4,2 кДж/(кг*˚С),

=4,2 кДж/(кг*˚С),

![]()

![]()

![]()

![]()

![]()

![]()

![]()

12) Коэффициент теплоотдачи от стенки пластины к воде

![]() ,

,

где А – коэффициент пластины, А=0,492.

![]()

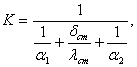

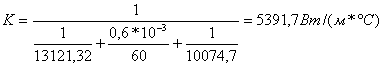

13) Коэффициент теплопередачи

![]() - толщина

стенки трубы,

- толщина

стенки трубы, ![]() =0,6*10-3 м,

=0,6*10-3 м,

![]() - теплопроводность стали,

- теплопроводность стали, ![]() =60 Вт/(м2*˚С),

=60 Вт/(м2*˚С),

14) Тепловой поток

![]()

![]()

15) Площадь нагрева

![]()

![]()

16) Действительная поверхность нагрева всего подогревателя

![]()

![]()

17) Количество пластин при площади поверхности одной пластины fпл=0,5м2

![]()

![]()

18) Выбор теплообменного аппарата

Принимаем к установке пластинчатый теплообменный аппарат фирмы «APV» разборный с резиновыми прокладками типа N50 с поверхностью нагрева пластины 0,5м2. Материал пластин AISI 304, материал прокладок EPDM. Масса установки не более 460 кг.

Гидравлический расчёт пластинчатого теплообменника

1) Потери давления для нагреваемой воды

![]()

![]() ,

(5.11)

,

(5.11)

где ![]() - коэффициент,

учитывающий накипеобразование, при отсутствии опытных данных принимаем

- коэффициент,

учитывающий накипеобразование, при отсутствии опытных данных принимаем ![]() ;

;

Б – коэффициент, зависящий от типа пластины, Б = 3,0 , /4,с.50/

![]()

2) Потеря давления в пластинчатом теплообменнике, ∆Рс, Па , /2, с.275/:

![]() , (5.12)

, (5.12)

где

![]() - потеря давления во всех

ступенях одного канала;

- потеря давления во всех

ступенях одного канала;

![]() - потеря

давления в присоединительном штуцере.

- потеря

давления в присоединительном штуцере.

![]() ,

,

здесь

![]() - коэффициент

гидравлического сопротивления канала;

- коэффициент

гидравлического сопротивления канала;

![]() - приведённая

длина канала,

- приведённая

длина канала, ![]() = 0,8 м;

= 0,8 м;

![]() - эквивалентный

диаметр канала;

- эквивалентный

диаметр канала;

![]() - средняя

скорость теплоносителя;

- средняя

скорость теплоносителя;

![]() - число

последовательно соединённых ступеней.

- число

последовательно соединённых ступеней.

![]() ,

,

здесь с – эксплуатационный коэффициент, учитывающий загрязнения пластин, а также их деформацию вследствие разности давлений в теплообменивающихся средах;

а – постоянная величина, зависящая от типа пластины, а=15;

Re – число Рейнольдса, зависящее от режима потока теплоносителя.

![]()

![]()

![]()

![]() ,

,

здесь

![]() - скорость теплоносителя в

штуцере;

- скорость теплоносителя в

штуцере;

![]()

![]()

![]() - коэффициент

гидравлического сопротивления в штуцере,

- коэффициент

гидравлического сопротивления в штуцере,

![]() , /2,с.275/

, /2,с.275/

![]()

![]()

5.3 Охладитель выпара

Охладитель выпара предназначается для конденсации пара, содержащегося в выпаре, с целью сохранения конденсата этого пара.

В качестве охлаждающей среды следует применять рабочую техническую воду, имеющую среднегодовую температуру 100С. Конденсат из охладителя выпара подается на всас насоса подачи рабочей воды на эжекторы, а перелив сливается в сборные баки нижних точек.

Обязательным элементом деаэрационной установки является охладитель выпара, который является групповым (один охладитель выпара на группу деаэраторов), поверхностного (трубчатого) типа.

Таблица 20- Исходные данные:

| Расход выпара, кг/ч | 143,8 |

| Температура воды при входе в охладитель, ˚С | 10 |

| Температура воды при выходе из охладителя, ˚С | 25 |

|

Температура выпара на входе в охладитель, ˚С |

60 |

| Температура выпара на выходе из охладителя, ˚С | 30 |

Объем выпара движется в межтрубном пространстве, а рабочая вода- по охлаждающим трубкам диаметром 17/19 мм. Материал трубок латунь Л68. Корпус охладителя выполнен из стальной трубы диаметром 1020×10 мм.

5.3.1 Тепловой расчет

Уравнение теплового баланса охладителя выпара (без учета потери тепла в окружающую среду и при энтальпии выпара, равной энтальпии насыщенного пара):

![]() ,

(5.13)

,

(5.13)

где Dвып—расход (кг/ч);

iвып — энтальпия насыщенного пара, содержащегося в выпаре перед охладителем при давлении в деаэраторе ккал/кг;

Gв — расход охлаждающей воды, кг/ч;

i2, i1 — энтальпия воды при выходе из аппарата и входе в него, ккал/кг;

Gк — расход конденсата пара из выпара, кг/ч;

iк — энтальпия конденсата, ккал/кг.

Поскольку относительное содержание воздуха в выпаре незначительно, можно принять:

![]() .

.

Отсюда при отсутствии переохлаждения конденсата пара из выпара расход охлаждающей воды, Gв, кг/ч:

![]() , (5.14)

, (5.14)

где ![]() — теплота парообразования

при давлении в деаэраторе, ккал/кг.

— теплота парообразования

при давлении в деаэраторе, ккал/кг.

![]() кг/ч.

кг/ч.

Поверхность охладителя выпара трубчатого типа, Fох, м2, определяется по формуле:

![]() ,(5.15)

,(5.15)

где ∆t — среднелогарифмическая разность температур, °С;

k — коэффициент теплопередачи, ккал/м2*ч*град;

b— коэффициент запаса.

Значение коэффициента b выбирается в зависимости от материала трубок , в том числе для латуни b = l,2-l,3.

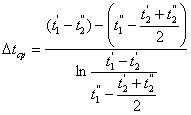

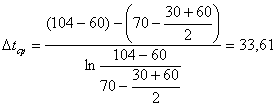

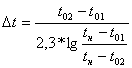

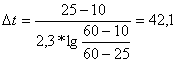

Среднелогарифмическая разность температур, ∆t,0С, находится из выражения:

, (5.16)

, (5.16)

где t01, t02 — температуры охлаждающей воды до и после охладителя выпара, °С;

tн — температура выпара, принимаемая равной температуре насыщения, соответствующей давлению в деаэраторе, °С.

0С.

0С.

Коэффициент теплопередачи, k, ккал/м2*ч*град, определяется по формуле :

![]() , (5.17)

, (5.17)

где

![]()

![]() — коэффициент теплоотдачи

от пара к стенке трубки, ккал/м2*ч*град;

— коэффициент теплоотдачи

от пара к стенке трубки, ккал/м2*ч*град;

δ — толщина стенки трубок, м;

λ — коэффициент теплопроводности металла трубок, ккал/м*ч*град;

![]() — коэффициент теплоотдачи от

стенки трубки к охлаждающей среде, ккал/м2* ч* град.

— коэффициент теплоотдачи от

стенки трубки к охлаждающей среде, ккал/м2* ч* град.

Значения ![]() следует

принимать в зависимости от начального содержания кислорода в поступающей в

деаэратор воде и степени извлечения пара из выпара согласно таблице 21.

следует

принимать в зависимости от начального содержания кислорода в поступающей в

деаэратор воде и степени извлечения пара из выпара согласно таблице 21.

Таблица 21- Коэффициенты теплоотдачи

|

Начальное содержание кислорода в воде, мг/кг |

Степень извлечения пара из выпара, % |

Коэффициент теплоотдачи, ккал1м2*ч*град |

|

1 10 1 10 |

99,5 99,5 99,9 99,9 |

7 000 6 000 5 000 4 000 |

Коэффициент теплоотдачи от стенки трубки к охлаждающей воде, αв, ккал/м2* ч* град, рекомендуется определять из выражения:

![]() ,

(5.18)

,

(5.18)

где z— множитель, зависящий от температуры охлаждающей воды;

![]() —скорость охлаждающей воды, м/сек;

—скорость охлаждающей воды, м/сек;

d — внутренний диаметр трубки, м.

Таблица 22-Значения z для воды на линии насыщения

| Температура воды, °С | 0 | 20 | 40 | 60 | 80 | 100 | 150 | 200 | 250 |

|

Величина z |

1230 | 1 615 | 1990 | 2 310 | 2 670 | 2 740 | 3 230 | 3 590 | 3 590 |

Скорость охлаждающей воды в

трубках выбирается в зависимости от материала трубок и допустимой потери

давления. При латунных трубках рекомендуется принимать ![]() не выше 2,5 м / сек.

не выше 2,5 м / сек.

![]() ккал/м2* ч* град.

ккал/м2* ч* град.

![]() м2*ч*град/ккал.

м2*ч*град/ккал.

![]() ккал/м2*ч*град.

ккал/м2*ч*град.

![]() м2

м2

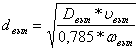

Число трубок в охладителе выпара, n:

![]() ,(5.19)

,(5.19)

где ![]() -

удельный объем жидкости, м3/кг.

-

удельный объем жидкости, м3/кг.

![]()

Длина трубок охладителя выпара, ![]() , м:

, м:

![]() ;

;

![]() м.

м.

Шаг между трубками,m, мм:

![]() мм.

мм.

5.3.2 Гидравлический расчет

В объем гидравлического расчета входит определение диаметров трубопроводов и сопротивления движению воды в охладителе с .прилегающими к нему трубопроводами.

Диаметр трубопровода выпара dвып, м:

,

(5.20)

,

(5.20)

где ![]() — удельный объем выпара,

принимаемый равным удельному объему насыщенного пара при давлении в деаэраторе,

м3/кг;

— удельный объем выпара,

принимаемый равным удельному объему насыщенного пара при давлении в деаэраторе,

м3/кг;

![]() — скорость выпара в отводящем трубопроводе, м/сек.

— скорость выпара в отводящем трубопроводе, м/сек.

Скорость выпара принимается в деаэраторах атмосферного давления 50—60 м/сек .

![]() м.

м.

Диаметр трубопровода охлаждающей воды и присоединительных штуцеров рассчитывается по скорости воды, принимаемой равной 1,0—2 м/сек.

Сопротивление движению воды в охладителе складывается из суммы местных сопротивлений входа и выхода (присоединительных штуцеров), поворотов (число ходов) и трения на прямых участках труб.

Местные сопротивления, ∆рм, Па, определяются по формуле:

![]() ,(5.21)

,(5.21)

где ![]() - коэффициент сопротивления

, принимается по данным справочников.

- коэффициент сопротивления

, принимается по данным справочников.

![]() кПа

кПа

Сопротивление трения,∆ртр, Па, определяется по формуле:

![]() ,

(5.22)

,

(5.22)

где ![]() — коэффициент трения;

— коэффициент трения;

l — длина прямых участков трубы, м;

d — диаметр трубопровода или эквивалентный диаметр, м;

![]() — скорость воды, м/сек;

— скорость воды, м/сек;

![]() — удельный вес воды, кг/м3.

— удельный вес воды, кг/м3.

Коэффициент сопротивления трения технически гладких труб, λ:

![]() ,

(5.23)

,

(5.23)

где Re — число Рейнольдса потока воды в трубе.

![]()

![]()

![]() кПа

кПа

Общее сопротивление аппарата, ∆р, Па, определяется как сумма его составляющих:

![]() кПа.

кПа.

5.4 Водоструйные эжекторы для деаэраторов

Водоструйный эжектор получил широкое распространение благодаря ряду преимуществ:

а) дешевый;

б) простой;

в) нетребовательный в эксплуатации аппарат.

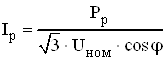

G1

t1

1 – сопло; 2 – камера смешения; 3 – диффузор; 4 – горловина смешения; 5- смесительный конус.

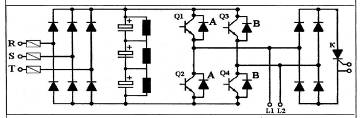

Рисунок 5 – Принципиальная схема водоструйного эжектора

Водоструйный эжектор на рисунке 5 состоит из камеры смешения 2, имеющей форму цилиндра (или конфузора), диффузора 3, сопла 1 и предкамеры 5, соединяющей камеру смешения с входными патрубками и соплом.

Водоструйный эжектор работает так: рабочая вода, проходя по соплу с температурой t1 в количестве G1, приобретает при выходе из него значительную скорость; давление ее при этом снижается до величины, меньшей, чем в патрубке подмешиваемой смеси. Парогазовая смесь с температурой t2 в количестве G2 подсасывается выходящей из сопла струей рабочей воды и смешивается с ней. Скорость смешанного потока воды выравнивается по сечению в камере смешения до температуры t3 в количестве G3. В диффузоре вследствие роста сечений скорость смешанного потока падает, а давление растет до более высокого, чем р2.

![]() (5.24)

(5.24)

![]() (5.25)

(5.25)

![]()

Отношение (5.25) носит название коэффициента смешения. Он представляет собой отношение веса подмешиваемой смеси к весу рабочей воды.

Вокруг струи воды, вытекающей из отверстия сопла, создается зона пониженного давления, благодаря чему парогазовая смесь перемещается из деаэратора в камеру всасывания. В горловине струя смешанной воды, двигаясь с меньшей, чем в отверстии сопла, но еще с высокой скоростью. Обладает значительным запасом кинетической энергии. В диффузоре при постепенном увеличении площади поперечного сечения кинетическая энергия преобразуется в потенциальную: по его длине гидродинамическое давление падает, а гидростатическое – нарастает. За счет разницы гидростатического давления в конце диффузора и в камере всасывания эжектора создается давление циркуляции воды в системе.

Работа эжектора зависит от качества его исполнения:

а) должна обеспечиваться точная центровка относительно оси эжектора;

б) сварка эжектора должна проводиться в кондукторе;

в) необходим специальный фасонный фланец, зажимающий сопло эжектора, что предотвращает переток рабочей воды помимо сопла;

г) необходимо следить за формой выходной части сопла и входной части камеры смешения;

д) сопло и камера должны быть отшлифованы.

В процессе эксплуатации необходим постоянный контроль за чистотой проточной части и при необходимости производить его чистку.

В комплект поставки эжектора входит:

- Эжектор в сборе с ответными фланцами ..…1 шт.

- Комплект технической и товаросопроводительной документации:

а) Паспорт, включающий техническое описание и инструкцию по эксплуатации …1 экз.

б) Габаритные чертежи эжектора ……………...1 экз.

в) Паспорт или другая документация на поставляемые с эжектором комплектующие изделия ………………...по 1 экз.

5.4.1 Устройство и принцип работы эжекторов типа ЭВ

Эжектор типа ЭВ на рисунке 6 состоит из корпуса 1, вставки 2 и камеры смешения 3.

Рабочая вода поступает в верхнюю камеру эжектора, откуда поступает на вставку имеющую определенное количество отверстий (сопел) соответствующего диаметра. Проходя через сопла поток рабочей воды образует струи воды в количестве, соответствующем количеству сопел. Струя воды в камере смешения захватывает парогазовую смесь и, смешиваясь с ней, уносит ее в отводящий трубопровод.

5.4.2 Расчет эжекторов

1) Эжектор для деаэратора АВАКС Q=50-150 м3/ч:

Исходные данные:

Производительность деаэратора Q=50-150 м3/ч

Температура отсасываемых газов tг= 60 0С

Температура рабочей воды t=300С

Давление рабочей воды на входе в эжектор Р=3,5 кгс/см

Содержание кислорода в деаэрированной воде 0,05 мг/л

Содержание воздуха, растворимого в воде при температуре t=600С составляет 16,07 см3/л или 20,8 г/м3 .

Содержание воздуха во всей воде:

Gв= 0,001*150*20,8=3,12 кг/ч.

Принимаем присос 100% и расчет ведем на Gв= 6,24 кг/ч.

Для содержания кислорода в воде 0,05 мг/л требуется парциальное давление кислорода над деаэрированной водой:

1- корпус; 2- сопловый аппарат; 3- камера смешения

Рисунок 6- Схема эжектора

![]() ата,

ата,

где 27,8- растворимость кислорода в воде при температуре 600С, мг/л (определяется по таблице коэффициентов весовой растворимости кислорода).

Таблица 23 - Значения k — коэффициентов весовой растворимости кислорода, углекислоты и азота в воде , мг/л.

| Температура воды в,град. | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

| k кислорода | 69,8 | 54,4 | 44,4 | 37,2 | 33,0 | 29,8 | 27,8 | 26,2 | 25,2 | 24,6 |

| k углекислоты | 3 380 | 2 360 | 1730 | 1315 | 1050 | 860 | 710 | — | — | — |

| k азота | 29,4 | 23,2 | 19,3 | 16,8 | 14,8 | 13,6 | 12,8 | 12,2 | 12,0 | 11,9 |

Парциальное давление воздуха при этом должно быть:

![]() ата.

ата.

Давление смеси пара и воздуха, соответствующее температуре t = 30 0С, по таблице водяного пара рп= 0,043 ата, удельный объем пара uп= 32,9 м3/кг:

р1= рп + рв= 0,043+ 0,0086=0,052 ата.

Зная вес отсасываемых газов Gв, находим объем воздуха V, м3/час :

![]() , (5.26)

, (5.26)

где Rг- газовая постоянная , кг*м/кг*град;

Т- абсолютная температура газа, К;

Gв- вес отсасываемых газов, кг/ч;

Рг- давление газа, ата.

![]() м3/час.

м3/час.

Вес пара Gп, кг/час:

![]() ,

(5.27)

,

(5.27)

где uп- удельный объем пара, принимаемый при парциальном давлении пара по таблицам водяного пара при температуре t=30 0С, м3/кг.

![]() кг/час

кг/час

Всего отсасывается смеси, Gсм, кг/час:

Gсм= 6,24 + 19,56 =25,8 кг/час.

Выбираем эжектор типа ЭВ- 6 с номинальным расходом газа в эжектируемой смеси 35,9 кг/час.

2)Эжектор для деаэратора АВАКС Q=30- 50 м3/ч:

Исходные данные:

Производительность деаэратора Q=30-50 м3/ч

Температура отсасываемых газов tг= 60 0С

Температура рабочей воды t=300С

Давление рабочей воды на входе в эжектор Р=3,5 кгс/см

Содержание кислорода в деаэрированной воде 0,05 мг/л

Содержание воздуха, растворимого в воде при температуре t=600С составляет 16,07 см3/л или 20,8 г/м3 .

Содержание воздуха во всей воде:

Gв= 0,001*50*20,8=1,04 кг/ч.

Принимаем присос 100% и расчет ведем на Gв= 2,08 кг/ч.

Для содержания кислорода в воде 0,05 мг/л требуется парциальное давление кислорода над деаэрированной водой:

![]() ата,(5.28)

ата,(5.28)

где 27,8- растворимость кислорода в воде при температуре 600С, мг/л (определяется по таблице коэффициентов весовой растворимости кислорода).

Парциальное давление воздуха при этом должно быть:

![]() ата.

ата.

Давление смеси пара и воздуха, соответствующее температуре t = 30 0С, по таблице водяного пара рп= 0,043 ата, удельный объем пара uп= 32,9 м3/кг:

р1= рп + рв= 0,043+ 0,0086=0,052 ата.

Зная вес отсасываемых газов Gв, находим объем воздуха V, м3/час :

![]() , (5.29)

, (5.29)

где Rг- газовая постоянная , кг*м/кг*град;

Т- абсолютная температура газа, К;

Gв- вес отсасываемых газов, кг/ч;

Рг- давление газа, ата.

![]() м3/час.

м3/час.

Вес пара Gп, кг/час:

![]() ,(5.30)

,(5.30)

где uп- удельный объем пара, принимаемый при парциальном давлении пара по таблицам водяного пара при температуре t=30 0С, м3/кг.

![]() кг/час

кг/час

Всего отсасывается смеси, Gсм, кг/час:

Gсм= 2,08 + 6,52=8,6 кг/час.

Выбираем эжектор типа ЭВ- 3 с номинальным расходом газа в эжектируемой смеси 18 кг/час.

3) Эжектор для деаэратора АВАКС Q= 10- 30 м3/ч:

По рекомендации персонала Кинешемского ОАО « Машзавод » принимаем к использованию эжектор ЭВ-3 с номинальным расходом газа в эжектируемой смеси 18 кг/час при расчетном значении отсасываемой смеси Gсм=5,2 кг/час.

6 Электрическая часть установки насосов

Принимаем к установке на подачу воды на деаэрацию сетевого насоса типа СЭ. Насос типа СЭ- центробежный горизонтальный спирального типа с рабочим колесом двухстороннего входа, одноступенчатый, с приводом от электродвигателя.

Перекачиваемая среда: предназначены для воды с температурой до 180 0С, с концентрацией твердых включений до 5 мг/л.

Область применения: теплофикационные сети.

| Параметр | Значение |

| Тип насоса | Одноступенчатый, центробежный, с двухсторонним всасом |

|

Производительность, м3/ч |

250 |

| Напор, м вод. ст. | 50 |

|

Температура воды, 0С |

120 |

| Число оборотов, об./мин. | 3000 |

| Мощность электродвигателя, кВт | 41 |

Таблица 24- Технические характеристики насоса подачи воды на деаэраторы типа СЭ-250-50:

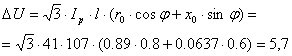

Запитываем насос от свободных ячеек РУСН (распределительное устройство собственных нужд ) 0,4 кВ, находящегося на восьмой отметке. От РУСН прокладываем кабель по стене, закрытый металлическим коробом, до нулевой отметки. Далее кабельная трасса прокладывается по существующим тоннелям, находящимся под РУСН 3 кВ. Трассу проложить с правой стороны по кронштейнам выше указанного тоннеля. В районе оси 21 и 22 выполнить отверстие с кондуитом и проложить кабель в полу в трубе. Общая протяженность кабеля составляет 107 м.

Электромагнитные контакторы предназначены для включений и отключений приемников энергии в нормальных режимах. В отличие от автоматических выключателей контакторы не имеют расцепителей, реагирующих на изменение тока и отключающих электрическую цепь при перегрузках и коротких замыканиях. Контакторы рассчитаны на частые включения и отключения. Они обладают высоким механическим и коммутационным ресурсом. Электродинамическая и термическая стойкость не нормируется.

Выбор марки и сечения токоведущих частей (проводов, кабелей)

Сечение проводов и кабелей напряжением до 1 кВ выбирается по условию нагрева:

![]() ,

(6.1)

,

(6.1)

где

![]() - длительно допустимый ток

провода или кабеля, А;

- длительно допустимый ток

провода или кабеля, А;

![]() - расчетный ток, А;

- расчетный ток, А;

; (6.2)

; (6.2)

![]() - поправочный коэффициент

на количество кабелей, проложенных в одной траншее. Принимаем

- поправочный коэффициент

на количество кабелей, проложенных в одной траншее. Принимаем ![]() = 1;

= 1;

![]() - поправочный

коэффициент на температуру окружающей среды. Принимается для цеха

- поправочный

коэффициент на температуру окружающей среды. Принимается для цеха ![]() (нормальные условия).

(нормальные условия).

Выбранное сечение необходимо проверить по следующим параметрам:

1) По допустимому падению напряжения в цепи:

![]() ,(6.3)

,(6.3)

где

![]() - расчетное значение потерь

напряжения, В;

- расчетное значение потерь

напряжения, В;

![]() , (6.4)

, (6.4)

здесь l- длина токоведущей части, км;

rо,xо- удельные сопротивления для выбранного сечения, Ом/км.

rо,xо определяются по /19,176/ для кабелей и проводов с бумажной и пластмассовой изоляцией.

![]() В - допустимое

значение потерь напряжения, В.

В - допустимое

значение потерь напряжения, В.

2) На соответствие току защитного аппарата:

![]() ,(6.5)

,(6.5)

где

![]() - коэффициент защиты

/20,186/;

- коэффициент защиты

/20,186/;

![]() -

ток защитного аппарата, А.

-

ток защитного аппарата, А.

Принимается

ток защитного аппарата![]() равным

номинальному току плавкой вставки предохранителя или току срабатывания

теплового расцепителя.

равным

номинальному току плавкой вставки предохранителя или току срабатывания

теплового расцепителя.

По /20,779/ для прокладки к насосам выбираются кабели марок АВВГ (кабель с алюминиевыми жилами с поливинилхлоридной изоляцией в поливинилхлоридной оболочке без защитного покрова).

Расчетный ток кабеля:

![]() А.

А.

Выбирается кабель марки АВВГ-3×35+1×16.

Длительно

допустимый ток ![]() = 90 А.

= 90 А.

r0=0,89 Ом/км,

x0=0,0637 Ом/км.

L= 107*10-3 км.

Проверка по потере напряжения:

![]()

Проверка по соответствию току защитного аппарата (защита от перегрузки требуется):

![]() ,(6.6)

,(6.6)

где

![]() - для не пожаро- и

не взрывоопасных промышленных предприятий;

- для не пожаро- и

не взрывоопасных промышленных предприятий;

![]()

Выбранный кабель удовлетворяет всем условиям. Выбор коммутационной и защитной аппаратуры.

1) Выбор автоматических выключателей:

Для защиты ответвлений к двигателям:

![]() ,

,

![]() (6.7)

(6.7)

где

![]() - номинальный ток

двигателя, А.

- номинальный ток

двигателя, А.

![]() - ток

срабатывания теплового расцепителя, А

- ток

срабатывания теплового расцепителя, А

![]() - ток

срабатывания электромагнитного расцепителя, А.

- ток

срабатывания электромагнитного расцепителя, А.

![]() - пусковой ток

двигателя, А;

- пусковой ток

двигателя, А;

![]() ;

;

Iп=3*77,87=233,61 А.

Расчет для автоматического выключателя:

Iр=77,87 А