Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Горно-геологическая характеристика рудника

Дипломная работа: Горно-геологическая характеристика рудника

Аннотация

В данной работе представлена горно-геологическая характеристика рудника. Осуществлен обзор зарубежной и отечественной практики для заданных условий отработки. Произведен выбор наиболее конкурентно-способных вариантов разработки, для которых были сконструированы системы разработки. Также, для каждой системы, были рассчитаны основные технологические процессы и выполнен постатейный технико-экономический расчет. В работе содержится 25 рисунков, 39 таблиц и шесть листов графического материала. Работа содержит 116страниц.

Содержание

Введение

1. Геологическая и горнотехническая характеристика месторождения

1.1. Географическое положение района месторождения

1.2 Характеристика геологического строения

1.2.1 Система разработки

1.2.3 Закладочные работы

1.2.4 Управление горным давлением

1.2.5 Вентиляция

2. Обобщение опыта отработки мощных пологопадающих и наклонных месторождений богатых руд

2.1 Отечественный опыт

2.2 Зарубежный опыт

3. Выбор системы разработки

3.1 Область рационального применения сплошных слоевых систем разработки

3.2 Макетно-модельное проектирование

3.3 Область рационального применения камерных систем разработки

4. Конструктивно-технологические решения по системам разработки

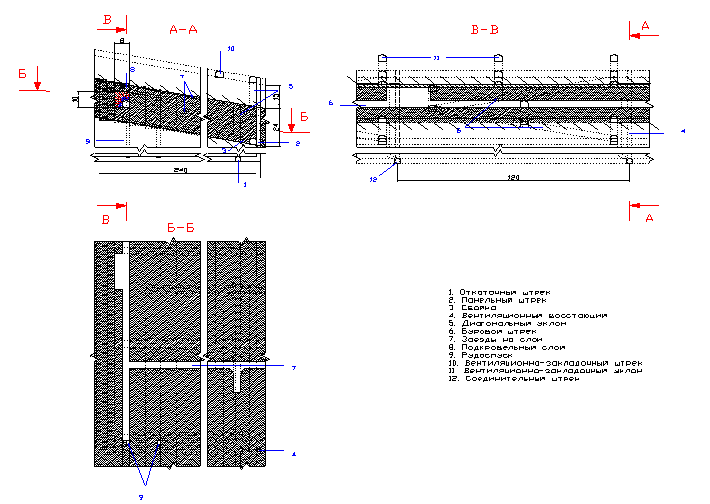

4.1 Конструкции систем

4.1.1 Слоевые системы

4.1.2 Камерная система

4.2 Расчет параметров основных технологических процессов очистной выемки

4.3 Источники потерь и разубоживания

4.4 Расчет основных технико-экономических показателей систем разработки

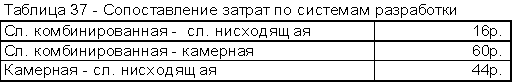

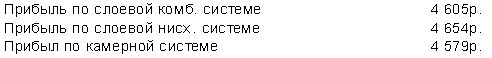

4.3 Технико-экономический эффект от замены сплошной слоевой системы разработки камерной системой разработки

5.Охрана труда и промышленная безопасность

5.1 Общие положения

5.2 Анализ опасных производственных факторов

5.3 Техника безопасности при строительстве

5.3.1 Противопожарная защита подземных горных выработок и камер, в которых производится эксплуатация и обслуживание дизельного оборудования

5.4 План ликвидации аварии

5.4.1 Общие положения

6. Вентиляция

7. Экология

7.1 Охрана недр

7.2 Охрана окружающей среды

7.3 Мероприятия по предотвращению загрязнения атмосферы

7.4 Мероприятия по предотвращению загрязнения водоемов

7.5 Мероприятия по предотвращению загрязнения земной поверхности

Заключение

Введение

В большинстве горнодобывающих стран мира разработка рудных месторождений подземным способом характеризуется высокими темпами углубления горных работ, что вызвано ни столько исчерпанием запасов полезных ископаемых вблизи земной поверхности, сколько возрастающим спросом на минеральное сырье. Добыча наиболее ценных руд уже сейчас в Канаде и США, например, ведется на глубинах 2-2,6 км, а в Индии и ЮАР – более 3 км.

При переходе на большие глубины резко ухудшаются условия эксплуатации месторождений, так, как увеличивается горное давление, повышается температура и изменяются физико-механические свойства горных пород. По этой причине возникают серьезные технологические и технико-экономические трудности в отношении горного давления, горных ударов и поддержания горных выработок, обеспечения безопасности горных работ, полноты и качества извлечения полезных ископаемых, использования горного оборудования и многих других специальных вопросов.

Необходимость в более полной выемке полезного ископаемого, в свою очередь неотъемлемо связано с выбранной системой разработки. На больших глубинах при большом горном давлении целесообразно и наиболее безопасно применять системы разработки с искусственным поддержанием очистного пространства, а именно с закладкой выработанного пространства.

1. Геологическая и горнотехническая характеристика месторождения

1.1 Горно-геологические условия эксплуатации

Общая геологическая характеристика участка месторождения

Медно-никелевые руды Талнахского рудного узла (Октябрьского и Талнахского месторождений) связаны с крупным габбро-долеритовым интрузивом, локализованным в южной части Хараелахской трапповой мульды. Вдоль своей длинной оси мульда пересекается субмеридианальным Норильско-Хараелахским рудоконтролирующим разломом, определяющим вместе с ней положение интрузивных массивов (ветвей), составляющих эти месторождения. Все ветви, располагаясь на Октябрьском месторождении в осадочных породах девона, в интервале глубин 400-2000м, полого погружаются вдоль разлома на 10 км к центру мульды.

Интрузивные ветви Октябрьского месторждения (Северо-Западная и Хараелахская) имеют в общем линзовидную форму (при мощности до 250 метров) и составляют плащеобразную залежь шириной до 6 км. Северо-западная ветвь располагается западнее Главного шва разлома, непосредственно примыкая к нему лишь в своей прикорневой части. Хараелахская ветвь отходит от разлома к западу вдоль края мульды.

Морфология интрузивных ветвей по данным детальной разведки 1967-1987 г.г. представляется в целом относительно простой, а составляющие их разновидности пород выделяются в виде горизонтов-дифференциатов псевдостратифицированного интрузива.

Интенсивность проявления разрывных нарушений высокая, но по данным разведки улавливаются лишь достаточно крупные сбросы и взбросы, составляющие основу тектонического каркаса месторождения (Главный шов, система Западных сбросов, Горный сброс, Центральный грабен и т.д.).

Руды Октябрьского месторождения представлены тремя промышленными типами: вкрапленными в интрузиве (горизонт пикритовых и такситовых габбро-долеритов придонной части интрузива), богатыми (сплошными), формирующими залежи - скопления сплошных и богатовкрапленных сульфидов в зоне нижнего контакта интрузива (реже - в его кровле) и медистыми, образующими тела сложной формы в экзоконтакте залежей богатых руд.

В целом руды Октябрьского месторождения характеризуются весьма сложным минеральным составом и многообразием форм нахождения рудных компонентов. Главные минералы представлены фазами переменного состава: групп пирротина, пентландита, халькопирита, кубанитом, являющимися носителями никеля, меди, кобальта, некоторых металлов платиновой группы. С другими второстепенными минералами связано распределение попутных компонентов (золота, серебра, селена, теллура, платины, палладия, а также вредных примесей свинца, цинка, мышьяка).

Для всех типов руд установлены широкие вариации количественных соотношений главных рудообразующих минералов, в связи с чем для каждого типа выделены группы естественных минеральных разновидностей. Последние обособляются с той или иной степенью сложности в объеме рудных тел, выделяемых по кондициям, и нередко образуют в последних крупные участки.

На Октябрьском месторождении преобладают залежи богатых руд зонального строения, в которых, помимо пирротиновых, развиты кубанитовые и талнахитовые руды. В соответствии с данными технологических испытаний и практикой переработки руд на НГМК выделяются два технологических сорта: халькопиритовый (высокомедистый) и пирротиновый, селективно добываемые. В телах вкрапленных и медистых руд технологические сорта выделяются в связи с установленной при эксплуатации минеральной зональности, вплоть до образования так называемых брекчиевых медистых руд, близких к богатым, а также наличием труднообогатимого валлериитового сорта. Раздельная добыча технологических сортов вкрапленных и медистых руд не осуществляется.

Геологическая характеристика рудника "Таймырский"

Рудником отрабатывается участок пластообразной залежи сплошных сульфидных руд с ксенолитами вмещающих пород. Контакты залежи отчетливо выражены с наличием апофиз и зон расщепления. Мощность залежи на участках отработки изменяется от 3 до 35м.

Богатые руды горизонта -1050м представлены двумя отчетливо выраженными пачками.

Верхняя часть залежи (верхняя пачка), сложена рудами существенно пирротинового состава, мелкозернистыми, мелко- средне зернистыми, полигональными, с ксенолитами вмещающих пород (до 30-40%). Для верхней пачки характерно содержание меди менее 3,00% (иногда до 3,50%) и наличие скачкообразного изменения содержания меди на границе пачек, содержание компонентов платиновой группы в 1.5-2.0 раза меньше, чем в нижней пачке.

Нижняя пачка сложена рудами халькопиpит-пиppотинового состава среднезернистыми, крупнозернистыми, пегматоидными (гигантозеpнистыми), редко мелкозернистыми, с ксенолитами вмещающих пород (до 10-15%). В нижней пачке содержание меди более 4.00%

(иногда более 3.50-4.00%).

Мощность верхней пачки на горизонте -1050м в центральной части залежи равна 1-5м. при мощности рудного тела 30-35м., и увеличивается к флангам, а в районах выклинивания рудного тела, залежь на полную мощность представлена рудами верхней пачки.

Особенностью богатых руд горизонта -1100м, является снижение доли мелкозернистых руд в верхней пачке и рост в ней содержаний никеля, кобальта и серы до сопоставимых с нижней пачкой. Кроме того, в пределах этого участка резко уменьшается доля руд нижней пачки, до одной трети мощности рудого тела. Уменьшение мощности нижней пачки происходит по направлению на восток до мощности 2-5м.

Богатые руды горизонта -1300м, в отличие от богатых руд горизонтов -1050м и -1100м, не имеют в своем разрезе зоны ярко выраженного скачкообразного изменения содержаний меди на границе пачек, а характеризуются переслаиванием руд существенно пирротинового и халькопирит-пирротинового состава, но в целом границы пачек на этом горизонте сохраняются.

Богатые руды горизонта -1300м (как верхняя, так и нижняя пачки), сложены всеми выше указанными текстуpно-стpуктуpными разновидностями. При этом в верхней пачке часто встречается пегматоидная руда, а в нижней полигональная, что не отмечается на горизонтах -1050м, -1100м. В центральной части залежи на горизонте -1300м средняя мощность нижней и верхней пачки примерно одинаковая. В широтном направлении отмечается значительная изменчивость мощностей верхней и нижней пачки, в меридиональном направлении этот параметр пачек более выдержан, но так же, как и на горизонтах -1050м и -1100м, на флангах залежи преобладают более бедные руды, характерные для верхней пачки.

Характерной особенностью строения богатых руд горизонта -1300м является повышенное, по сравнению с рудами горизонтов -1050м и -1100м, количество (участками до 30%) пластообpазных ксенолитов вмещающих пород мощностью от 0.1 до 5.0м и протяженностью до 200 м.

Тектоническое строение.

Горизонт -1050м характеризуется весьма сильной тектонической наpушенностью. Строение участка определяют две основные структуры: вытянутый в меридиональном направлении, поднятый на 10-15м блок, образованный двумя системами нарушений севеpо-восточного и севеpо-западного простирания, и опущенный тектонический блок, с востока примыкающий к Горному сбросу. Восточная граница опущенного блока образует в плане сложный ступенчатый рисунок, за счет передачи максимальных амплитуд смещений по трем системам нарушений - севеpо-восточного, севеpо-западного и меpидианального простирания. Границы блоков сопровождаются серией ступенчатых смещений сбросового характера, в сочетании с широким развитием тектонических нарушений внутри блоков с амплитудами смещений до 20м.

Почва богатых руд в пределах ненарушенной части рудных тектонических блоков ровная, выдержанная, с падением на восток под углом 18-21гр. и практически горизонтальная в меридиональном сечении.

Кровля богатых руд имеет сложную форму, с многочисленными апофизами в вышезалегающие породы. Южный и северный фланги залежи характеризуются резким воздыманием почвы с большим количеством апофиз, маломощных, быстро выклинивающихся.

Горизонт -1100м. Тектоническое строение горизонта определяют: кpупноамплитудное нарушение меридионального простирания, проходящее по ленте 63, и два тектонических нарушения севеp-севеpо-восточного простирания. Северо-западный блок практически не затронут тектоническими нарушениями. Северо-восточный блок, представляющий собой блок из зоны Большого Горста, характеризуется высокой тектонической наpушенностью, с амплитудами смещений до 20м. Морфология почвы и кровли богатых руд аналогична горизонту -1050м.

Горизонт -1300м. От зоны Большого Горста этот участок залежи отделяет крупноамплитудное тектоническое нарушение 1 порядка. На всей площади горизонта развиты мелкоа-мплитудные тектонические нарушения СВ и СЗ простирания.

Нарушенность богатых руд зависит от наличия тектонических нарушений, ксенолитов вмещающих пород и от текстурно-структурных особенностей руд. При заложении тектонических нарушений в крупнозернистых рудах, мощность зоны оперяющих трещин даже при значительных амплитудах редко достигает 3-5м. В связи с этим ненарушенные участки (участки средней наpушенности) установлены в нижней пачке при размерах тектонического блока более 5-10м, в то время как в рудах верхней пачки ненарушенные участки появляются лишь при размерах тектонического блока более 40-60м.

В целом нарушенность верхней пачки на горизонтах -1050м и -1100м оценивается 100% как сильная, нижней на 30% как сильная, на 70% как средняя.

Нарушенность богатых руд на горизонте -1300м оценивается как 75% средняя, 25% сильная.

Нарушенность богатых руд на горизонте "прирезка" оценивается в панелях 14 и 15 как 100% сильная, в панелях 12-13: 50% сильной и 50% средней.

Нарушенность подстилающих метаморфизованных, перекрывающих метаморфизованных и интрузивных пород оценивается как сильная на 100% на всех горизонтах.

На горизонте "Прирезки" рудное тело представлено переслаиванием породных прослоев и жил сплошных сульфидов мощностью до 1м. кулисообразно расположенных по отношению к падению и простиранию залежи. На площади "Прирезки" в пределах лент 247-251 вскрыто тектоническое нарушение субмеридионального простирания с амплитудой более 3.0м.

Морфология почвы и кровли богатых руд носит сложный характер, обусловленный наличием резкого изменения их гипсометрии за счет уступов высотой до 10-15м с наличием послойных малопротяженных апофиз.

"Большой Горст"

В пределах зоны Большого Горста выявлено сложное внутреннее строение залежи, обусловленное мощными протяженными ксенолитами, образующими складкоподобные структуры, занимающие до двух третей от мощности рудного тела, значительная часть этих ксенолитов имеет вертикальное падение.

Тектоническое строение Горста определяют две основные зоны: север-северо-восточного простирания и западного падения, ограничивающее Горст с запада, и субмеридионального простирания и восточного падения, ограничивающее Горст с востока. В южной части первой зоны и северной части второй, сконцентрированы основные амплитуды смещений блоков. К северной внешней части первой и южной внутренней части второй зоны примыкают ступенчато смещенные тектонические блоки, по которым равномерно распределяется амплитуда смещения Горст. Между основными зонами Горст разбит трещинами северо-восточного и северо-западного простирания на блоки размером в среднем 80х120м и с амплитудами смещения до 20 метров.

Залежь Северная-2. Богатые руд представляют собой сложнопостроенную, падающую на северо-восток (аз.пад.45-60 град.) под углом 10-16 град. систему кулисообразных рудных жил сплошных сульфидов с большим количеством разделяющих их прослоев габбро-долерита и полевошпатовых пород. Мощность залежи меняется от 1 до 18м. Средняя мощность составляет в среднем 7.0м.

Трещиноватость и нарушенность сульфидных жил: 30% - средняя, 70% - сильная; ксенолитов: 50% - средняя, 50% - сильная.

Нижний контакт горизонта вкрапленного оруденения налегает на "медистые" и богатые руды и на отдельных участках отрывается от них до 7-10 метров.

На указанной площади предполагается наличие восьми разрывных нарушений с амплитудой от 5 до 70 метров. Азимуты простирания СВ 15-70 градусов и СЗ 340-355 градусов.

Гидрогеология

Гидрогеологические условия определяются геоморфологическими, структурными и мерзлотными факторами.

Подземные воды формируются за счет атмосферных осадков, проникающих в горные породы со склонов плато и в зоне сквозных таликов, питаются также водами поверхностных водоемов и водостоков.

Мощность мерзлоты меняется в пределах рудного поля от 10 м до 180 м. Водовмещающая толща коренных пород характеризуется незначительной водообильностью (общий водоприток по горизонтам рудника "Таймырский" составляет около 1 м3/час).

Водопроявления в местах бурения шпуров и скважин приурочены, как правило, к зонам трещиноватости и отмечены на контакте интрузии с породой. Более высокой водообильностью отмечена зона Горста. Отмечены водопроявления с дебитом 0,01 м3/час. Но по мере срабатывания статистических запасов в линзах подземных вод уменьшается до 0,0005 м3, что указывает на низкий коэффициент фильтрации (к=0,00002 м/сутки), а также на отсутствие связи водоносных зон с крупными источниками питания.

В пределах шахтного поля рудника Таймырский существует ряд водопроявлений, находящихся под режимным наблюдением. В местах выхода источника периодически проводится отбор проб на агрессивность по отношению к бетону, результаты анализов свидетельствует об отсутствии таковых.

Основной водоприток в руднике формируется за счет обводненности стволов

Суммарный водоприток по руднику составляет от 32 до 35 м3/час.

Газоносность пород

Все породы и руды, слагающие поле рудника, газоносны. Наличие горючих газов, связанных с угленосными отложениями тунгусской серии (интервал от 20 до 350 м) и грантолитовыми сланцами нижнего силура (глубина залегания около 2000 м) из которых газы могут мигрировать в вышележащую зону толщ. Установлено наличие углекислого газа, метана, тяжелых углеводородов, азота и гелия в газовых выделениях. Общий ожидаемый дебит составляет 450 м3/сутки.

Физико-механические свойства руд и вмещающих пород

Объемные веса руд:

Богатые руды первой Хараелахской залежи – 4,2 т/м3;

Богатые руды второй Северной залежи –4,0 т/м3;

Вкрапленные руды второй Северной залежи –3,05 т/м3;

Медистые руды – 3,3 т/м3;

Значение коэффициента крепости по шкале М.М. Протодъяконова:

Для богатых руд – от 5 до 10;

Для медистых руд – от 5 до 16;

Для вкрапленных руд – от 5 до 10;

Для вмещающих пород – от 5 до 10.

Сульфидные руды склонны к окислению, разогреву, спеканию, самовозгоранию и слеживанию с выделением тепла (от 3400 до 4700 ккал на 1 м3 поглощенного кислорода). Температура пород в поле рудника колеблется в пределах от 23 до 36оС. В породах свободная кремнекислота отсутствует. Влажность руды в естественном залегании составляет от 1 до 4 %, в отбитой массе – до 7 %.

Качественная характеристика руд и рудных минералов

Норильские медно-никелевые руды являются комплексными, из них современными технологическими методами добывают цветные металлы: никель, медь, кобальт; благородные металлы: золото, серебро и главные элементы платиновой группы; кроме этого попутно получают селен, теллур и серу.

Помимо названных компонентов, руды содержат целый ряд других элементов, из которых важно отметить железо, уходящее в шлаки и вредные примеси, из которых главными являются, селен цинк и мышьяк, спорадически встречающиеся в рудах.

К числу шлакообразующих компонентов в первую очередь относятся окислы кремния, железа, алюминия, магния, кальция и некоторые другие.

Сульфидное оруденение генетически связано с крупной дифференцированной интрузией габбро-долеритов и представлено тремя основными типами руд:

· Сплошными (наиболее богатыми)

· Вкрапленными и прожилково-вкрапленными в породах нижней части интрузии

· Вкрапленными и прожилково-вкрапленными в породах, вмещающих интрузию (медистые)

Минералы, слагающие норильские руды делятся на следующие четыре группы:

· Главные: пирротин, троилит, пентландит, халькопирит, талнахит, моикухит, путоранит, кубанит, магнетит.

· Второстепенные: борнит, марказит, миллерит, сфалерит, халькозин, минералы группы валерита.

· Редкие: алабанит, виоларит, годлевскит, ковеллин, маухерит, никелин, молибденит, станин.

· Минералы благородных металлов: сперрилит, урванцевит, самородные золото и серебро, минералы платины и палладия.

Рудник "Таймырский" эксплуатируется на базе запасов богатых и медистых руд, расположенных в центральной части Октябрьского месторождения и восточной части первой Хараелахской (основной) залежи, расположенных в Дудинском районе Таймырского автономного округа Красноярского края.

Геологический разрез в районе месторождения представлен кембрийско-ордовикскими карбонатными осадками, чередованиями морских (известняки, доломиты) и лагунных (ангидриты, глины) отложениями силура, девона, терригельными углекислыми образованиями перитриаса, туфолавовой толщей триаса и четвертичными отложениями.

Оруденение пространственно и генетически связано с природной центральной частью Хараелахской ветви Талнахского рудоносного интрузива, который локализуется в глинисто-карбонатной толще девонских отложений и погружается в северо-восточном направлении под углом от 12 до 18° до глубины 1700 м и имеет в поперечных разрезах форму плоской линзы.

Ширина интрузива колеблется от 700 до 900 м на западе и до 1900 м на востоке, мощность его изменяется от 100 до 160 м.

В центральной части залежь разбита серией субмеридиальных и субширотных дизьюнктивов, называемой зоной Большого Горста. На отдельные блочные структуры, которые по тектоническим параметрам группируются в четыре клиновидных рудных тела длиной до 800 м в меридиональном направлении и смещенных относительно друг друга по вертикали от 7 до 60 м. Общая амплитуда смещения рудных тел Большого Горста составляет от 100 до120 м в северной части зоны и до 160 м – в южной.

Зона Большого Горста разделяет Хараелахскую залежь в шахтном поле рудника на верхний западный (горизонт –1050 м и –1100 м) и нижний восточный (горизонты –1200 м, -1300 м, -1400 м) блоки. Угол падения залежи в западном блоке составляет от 14 до 22°, в восточном от 12 до 20°. Мощность колеблется в пределах от 5 до 43 м.

Проанализировав исходные данные, формируются перспективные направления исследования. Для отработки запасов месторождения, исходя из горно-геологических условий, ценности руды наиболее перспективной видится слоевая и камерная система разработки с закладкой сформированных пустот твердеющими смесями. Исходя из заданной, очень высокой годовой производительности для подземных рудников, видится наиболее целесообразным применение на основных технологических процессах высоко производительного самоходного оборудования. Так же для обеспечения заданной годовой производительности с целью обеспечения фронта работ определяется камерно-целиковый порядок выемки запасов.

Необходимо определиться с технологией отработки, средствами механизации, аспектами управления горным давлением, нормативной прочностью закладочного материала, конструкцией принятой системой разработки, а также оценить эффективность предлагаемой технологии.

Для того чтобы решить поставленные задачи, первой частью исследования ставится провести крупномасштабный анализ разработки месторождений с закладкой в целом. Следующей честью, необходимо выполнить конструирование отобранных конкурирующих вариантов систем разработки, где будет произведено обоснование подготовки и нарезки выемочной единицы, обоснование параметров закладки, отбойки, доставки. Далее для сравнения и отбора наиболее эффективного варианта системы будет выполнена технико-экономическая оценка сравниваемых вариантов систем разработки.

1.2 Технология добычи руды

1.2.1 Система разработки

Добыча руды производится с применением: сплошной слоевой системы разработки с закладкой выработанного пространства твердеющими смесями; с применением самоходного оборудования на доставке горной массы и бурении шпуров (скважин большого диаметра).

Система разработки применяется в трех вариантах:

- Выемка слоями сверху вниз под защитным слоем (панели 7 - 11 западный фланг гор. -1050 м, панель 9 - 11 гор. - 1100 м, панели12 - 15 западного и 12, 13 восточного флангов гор. -1300 м) – нисходящий порядок выемки;

- Выемка слоями снизу вверх под защитным слоем (панель 8 гор. -1100м, панели 9 – 11 западного и 9 – 11, 14,15 восточного флангов гор.-1300 м) – комбинированный порядок выемки;

- Восходящая выемка по восстанию залежи (панели 12 гор. -1100 м) – восходящий порядок выемки.

Удельный вес применяемых вариантов сплошной слоевой системы разработки в 2004 году составил:

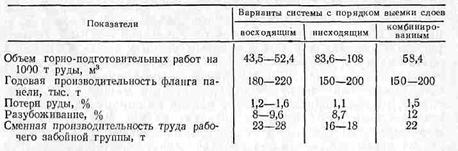

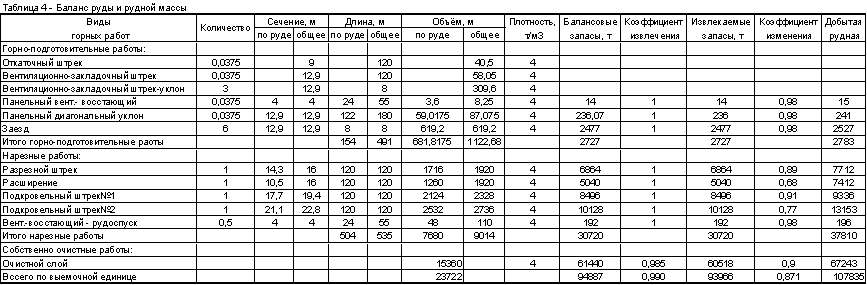

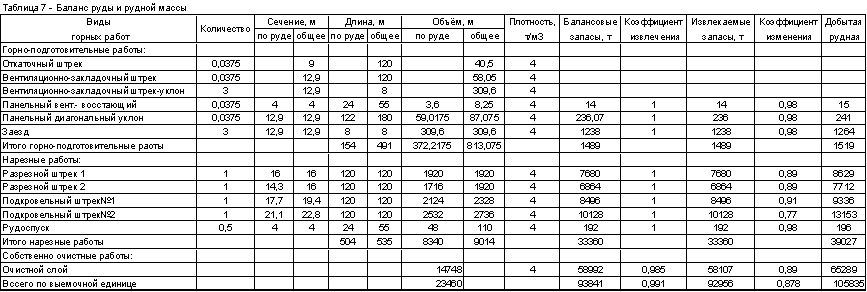

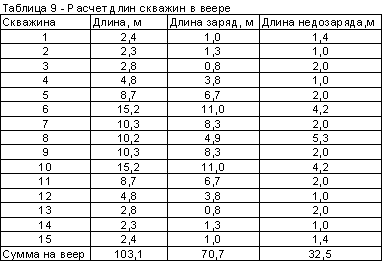

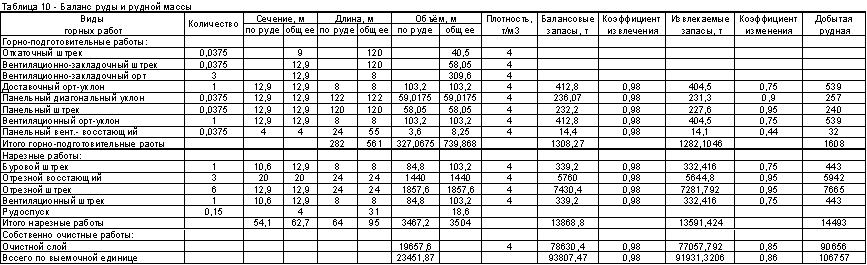

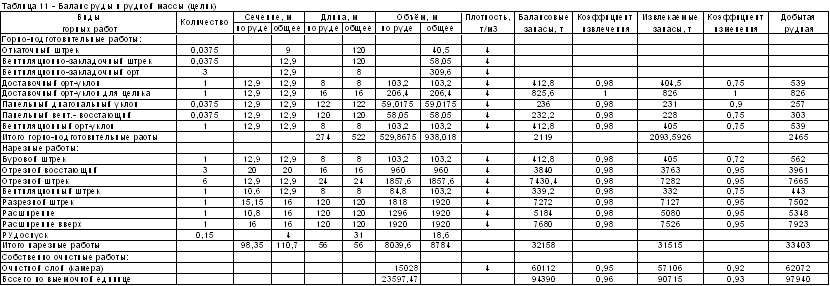

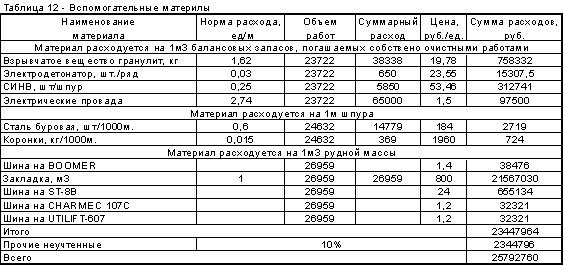

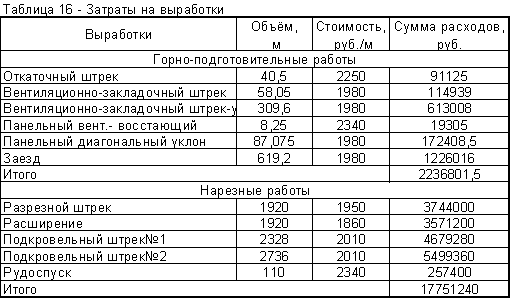

Таблица 1 – Удельные веса применяемых систем

| Система разработки | Порядок отработки | Ед.изм. | Рудник | Шахта 1 | Шахта 2 |

| Сплошная слоевая | 1.Восходящий | % | 8,9 | 21,5 | 0 |

| 2. Нисходящий | % | 42,4 | 39,7 | 44,3 | |

| 3. Комбинированный | % | 48,7 | 38,8 | 55,7 |

Слоевая система разработки с восходящим порядком выемки слоев в защищенных зонах

Сущность восходящего порядка выемки слоев состоит в разделении рудной залежи на вертикальные ленты, которые отрабатывают слоями снизу вверх с оставлением между кровлей слоя и закладкой свободного технологического пространства. На удароопасных участках месторождений, очистные работы ведутся с расположением очистных выработок в пределах защищенных зон, образованных бурением разгрузочных скважин (шпуров), при систематическом контроле напряженно-деформированного состояния руды и пород в призабойной зоне.

Восходящий порядок выемки слоев может применяться при разработке руд слабой и средней нарушенности.

Допускается применять восходящий порядок выемки слоев, если в отрабатываемой ленте встречаются участки сильно нарушенных руд длинной не более 14м, при расстоянии между такими участками не менее 16м.

Условия отработки средне нарушенных руд с включениями ксенолитов пород с ослабленными контактами с рудой, ксенолитов сильно нарушенных пород, участков сильно нарушенных руд длинной более14м при расстоянии между ними менее 16м, при наличии в пределах ленты (слоя) тектонических нарушений аналогичны условиями системы с комбинированным порядком выемки слоев (см ниже).

Высоту вертикальных рудных обнажений очистных выработок в основных слоях принимают с учетом нарушенности руд:

-для руд слабой и средней нарушенности до 12м;

-для руд сильной нарушенности до 10м;

-для руд весьма сильной нарушенности до 6м.

При применении на отгрузке горной массы дистанционно-управляемой ПТМ, параметры нижнего, основного и верхнего слоев принимают в соответствии с "Временной технологической инструкцией по разработке сплошных сульфидных руд слоевыми и камерными системами с использованием ДУ ПТМ на рудниках НГМК".

Технология очистной выемки предусматривает выполнение следующего комплекса работ в слое: бурение, заряжание и взрывание шпуров и скважин, осмотр и оборка кровли и бортов, погрузка и доставка руды к рудоспускам, крепление, подготовка к закладке (зачистка почвы, сооружение перемычек), закладка выработанного пространства.

Сплошная слоевая система разработки с комбинированным порядком выемки слоев

Сущность комбинированного порядка выемки слоев заключается в том, что верхний слой отрабатывается с опережением, а основная часть рудного тела в защищенной зоне извлекается слоями снизу вверх сплошным фронтом или с оставлением временных надработанных целиков.

Комбинированный порядок выемки слоев применяется для отработки слабо- и средне нарушенных руд.

Допускается выемка руды в защищенной зоне слоями снизу вверх, если в защищенной зоне встречаются участки сильно нарушенных руд длиной не более 14м при расстоянии между такими участками не менее 16м. Такие же условия распространяются и на отработку руд с вкючениями ксенолитов пород с ослабленными контактами с рудой или ксенолитов сильно нарушенных руд.

Способы отработки и управления кровлей таких участков должны предусматриваться в локальных проектах, паспортах крепления, паспортах БВР, утверждаемых главным инженером рудника.

К таким способам относятся:

- отбойка участков сильнонарушенных руд ксенолитов пород предохранительной рудной корки толщиной не менее 2м при ослабленном и 1м при спаянном контакте между предохранительной коркой и вышележащими породами с последующей отбойкой рудной корки совместно с сильнонарушенной рудой и ксенолитами пород крутонаклонными, горизонтальными или слабонаклонными шпурами;

- применение для отгрузки и зачистки слоя погрузочно-транспортных машин с ДУ;

- увеличение количества одновременно взрываемых зарядов в слое с целью погашения одного или нескольких таких участков за один взрыв.

При наличии в пределах ленты двух или более тектонических нарушений, заполненных ослабляющими минералами, продуктами дробления или представленных "зеркалами" скольжения субпараллельного между собой простирания и составляющих с осью ленты в плане угол менее 30º, очистные работы ведут по технологическим схемам, применяемым при нисходящей слоевой выемке, или вариантами камерной системы разработки.

Сплошная слоевая система разработки с нисходящим порядком выемки слоев

При сплошной слоевой системе разработки с нисходящим порядком выемки слоев рудное тело по мощности разделяют на горизонтальные слои, которые отрабатывают с опережением верхними слоями нижних.

Нисходящий порядок выемки слоев может применяться при разработке руд любой нарушенности, залегающих на любых глубинах.

Очистные работы в основных слоях ведут либо тупиковыми заходками на все сечение, либо с предварительной проходкой разрезной выработки (штрека, орта). Разрезную выработку можно проходить параллельно с отработкой соседней заходки при опережении ее забоем фронта отбойки в заходке не менеечем на 10м, и ширине рудного целика между ними не менее 3м. Допускается одновременное проведение двух разрезных выработок в защищенной зоне в смежных заходках при опережении забоя разрезной выработки, смежной с отрабатываемой заходкой не менее чем на 5м и ширине целика между разрезными выработками не менее 3м.

Ширина очистных выработок в основных слоях определяется структурой и прочностными свойствами твердеющей закладки в искусственной кровле в соответсвии с требованиями действующей "Технологической инструкцией по производству закладочных работ…".

Толщину рудной потолочины разрезных выработок в заходках под заложенной вышележащей заходкой в слабо- и средненарушенных рудах при ширине разрезных выработок до 4 и 6м принимают соответственно не менее 2 и 2,5м.

В сильнонарушенных рудах при ширине разрезной выработки до 4м толщину рудной потолочины принимают не менее 2,5м, а при ширине разрезной выработки до 6м толщина рудной потолочмны должна быть не менее 3м.

В весьма сильнонарушенных рудах разрезную выработку проходят под искусственной кровлей.

Технологические схемы очистной выемки определяются в зависимости от нарушенности отрабатываемых руд, прочности и структуры искусственной кровли.

При отработке основных слоев предпочтительными являются технологические схемы, обеспечивающие максимально возможное снижение сейсмического воздействия взрывных работ на искусственные обнажения выработок и исключающие цикличное ведение очистных работ. Этим требованиям отвечают технологические схемы с отбойкой веерными скважинами, пробуренными из разрезной выработки в кровле или почве заходки, с отбойкой руды по сечению заходки в одну или две стадии.

Ведение горных работ под искусственной кровлей предъявляет жесткие требования к взрывной отбойке руды. Обязательными являются: составление паспартов буровзрывных работ с продольными разрезами по слою и попикетными разрезами с учетом фактической конфигурации почвы и стенок смежных лент, проведение каротажа и забойки перебуренных в закладку концов шпуров (скважин). Для этого необходимо выполнять фотопланиметрическую съемку очистного пространства перед закладкой и попикетные разрезы в принятом на руднике маркшейдерскими службами масштабе 1:200.

1.2.3 Закладочные работы

Закладка обеспечивает безопасную и эффективную эксплуатацию месторождения с наибольшей полнотой извлечения полезного ископаемого и управление горным давлением.

Приготовление закладочной смеси осуществляется на поверхностном закладочном комплексе.

Общая технологическая схема приготовления закладочной смеси выглядит следующим образом: доставка сыпучих материалов осуществляется железнодорожным (ангидрит, граншлак) и автомобильным (цемент М-300, щебень) транспортом на открытый склад (ангидрит, граншлак, щебень) далее материалы подаются бульдозером и погрузо-доставочной машиной в сырьевые бункера через колосниковые решетки (300х300 мм). Дозирование материалов из бункеров осуществляется питателями (КТ-8) на общий сборный транспортер с шириной ленты (1000 мм) и с его помощью в мельницу (МШР 4500х5000 мм). Цемент из силосных банок подают барабанными питателями на дозаторы непрерывного действия, и далее в мельницу (на ПЗК рудника ''Таймырский'' 3 мельницы, (производительность каждой 120 м3 в час)).

В мельницах происходит измельчение и перемешивание материала с водой (не более 28%) далее готовая закладочная смесь подается в смеситель, откуда начинается ее транспортирование в горные выработки.

Движение закладочной смеси осуществляется за счет естественного напора, при движении по вертикальным скважинам (Ø-273 мм L=1000 м) и далее по бетоноводам проложенным по вент-закладочным горизонтам в скважины непосредственно забуренные в закладываемые горные выработки, изолируемые закладочными перемычками S= 5÷30 м2.

Основными требованиями к закладочному массиву как средству управления горным давлением – сохранение устойчивости при его обнажении. Устойчивость закладки в обнажениях определяется ее технической прочностью, способной противостоять воздействию статических и динамических нагрузок.

В соответствии с технологическими требованиями все закладочные смеси разделяются по прочности на марки: М-10, М-20, М-30, М-40, М-60, М-80, М-100.

Рудник ''Таймырский'' в 2003 году изготовил более 838 тыс.м3 закладочной смеси, план 2005 года – 860 тыс.м3. В условиях применения системы разработки с твердеющей закладкой выработанного пространства, когда до 70% в структуре затрат на закладочный передел составляют материалы, то проекты направленные на их экономию и удешевление становятся наиболее актуальными.

Одним из самых дешевых и технологичных материалов, получивших широкое применение в мировой практике, являются хвосты обогащения (ОФ).

В связи с этим было принято решения по реконструкции закладочных комплексов рудников ''Октябрьский'' и ''Таймырский''. Проведен тендер и принято решение для дальнейшей работы по проектированию принять за основу технологическую схему закладочного комплекса для утилизации хвостов в закладку выработанного пространства рудников ''Октябрьский'' и ''Таймырский'', предложенную фирмой ''Инжиниринг Доберсек'' (протокол № ЗФ-11/154-пр от 29.03.2002 года заключение, утвержденное первым зам. Генерального директора А.А. Рюминым от 13.05.2002 г.).

1.2.4 Управление горным давлением

Управление горным давлением включает в себя создание защищенных зон, разгруженных от действующих в массиве напряжений до безопасного уровня, в которых ведутся очистные работы, закладку выработанного пространства твердеющими смесями, соблюдение оптимальной конфигурации фронтов защитного слоя. К управлению горным давлением относится также крепление горных выработок.

Защищенные зоны, в которых ведутся очистные работы, создаются путем последовательной проходки и закладки выработок защитного слоя по кровле или почве рудного тела, либо путем бурения разгрузочных скважин. Разгрузочные скважины бурятся параллельно в одной плоскости и выполняют роль защитного слоя. Соблюдение конфигурации фронтов защитного слоя и разгрузочных скважин позволяет не допускать концентрации напряжений в массиве на границах панелей или на участках сопряжения фронтов очистных работ.

Наиболее общей формой проявления горного давления является деформирование горных пород, которое приводит к потере ими устойчивости, формированию нагрузки на крепь. Нагрузки на крепь зависят от глубины заложения выработки, горно-геологических и сейсмических условий, формы и размеров выработки, конструктивных особенностей и собственной массы крепи, ее предварительного напряжения, температурных напряжений, воздействия соседних выработок, гидростатического давления воды, способа проведения выработок.

К основным видам крепи горных выработок, применяемым на руднике, относятся: анкерная крепь (ЖБШ, ЩКШ), комбинированное (штанги + набрызг-бетон),усиленная комбинированная (штанги + набрызг-бетон + металлическая сетка) и арочная податливая крепь.

Комбинированной крепью и УКК крепятся нарезные, подготовительные и капитальные выработки в зависимости от горно-геологических условий и условий эксплуатации выработок. Арочная податливая крепь применяется для крепления выработок в наиболее сложных условиях при необходимости поддержания их в течение длительного времени. Монолитной бетонной крепью крепятся выработки околоствольного двора, мастерские и другие выработки, которые эксплуатируются в течение длительного времени и требуют особых условий эксплуатации.

1.2.5 Вентиляция

Проветривание рудника осуществляется всасывающим способом по фланговой схеме. Свежий воздух подается по стволам КС-3, ПЗС, ВПС, СС-3 и далее по откаточным и транспортным выработкам поступает в очистные, подготовительные и нарезные выработки и технологические камеры. Сначала воздух подается на очистные и проходческие забои, а также камерные выработки с обособленным проветриванием. Затем воздух по вентиляционным восстающим выдается на вентзакладочные горизонты. Далее по ним поступает к вентиляционным стволам ВС-5 и ВС-6 и выдается на поверхность. Оба ствола ВС-5, ВС-6 оснащены вентиляторными установками, состоящими из двух центробежных вентиляторов типа ВЦД-47 (рабочий и резервный).

Поступающий в шахту воздух подогревается с помощью калориферных установок, расположенных у воздухоподающих стволов.

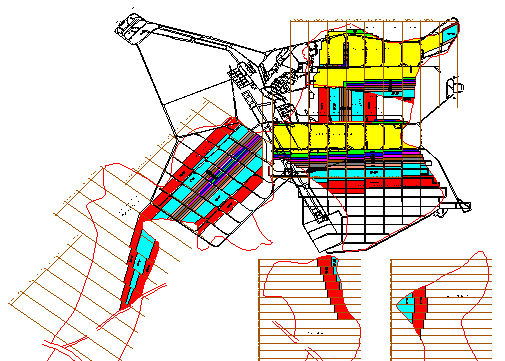

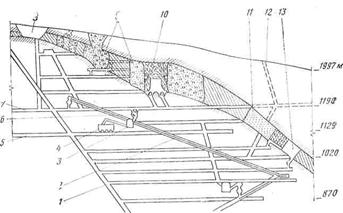

Рисунок 1 – Состояние работ на начало 2006 года.

2. Обобщение опыта отработки мощных пологопадающих и наклонных месторождений богатых руд

2.1 Отечественный опыт

Пологопадающие МПИ с закладкой.

Месторождение Талнахское. Рудник Комсомольский.[1]

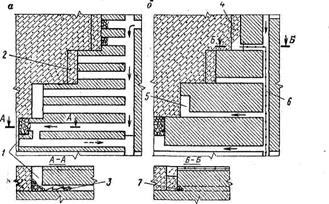

Талнахское месторождение полиметаллических руд связано с крупной дифференцированной интрузией габбро-долеритов. Пологопадающие рудные тела залегают на глубинах 110-1600 м. Требование первоочередной разработки высоко ценных сплошных руд с минимальными потерями и необходимость сохранения других типов руд для последующей выемки, а также сложные геологические и гидрогеологические условия предопределили управление горным давлением полной закладкой выработанного пространства твердеющими смесями. На глубине свыше 500 м очистную выемку ведут в основном вариантами сплошной слоевой системы разработки. На руднике Комсомольский испытывалась камерно-слоевая система разработки (рисунок 2).

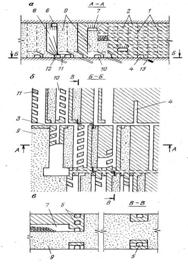

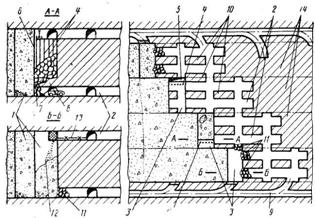

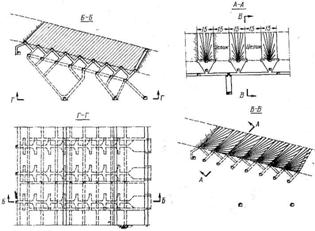

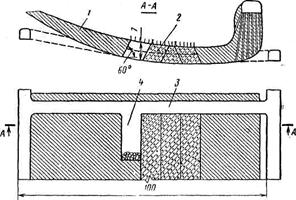

Рисунок 2. Вариант камерно-слоевой системы разработки с твердеющей закладкой:

а - разрез по оси панели; б - план рудного тела (по почве); в - разрез по ширине панели; 1 - границы между очистными лентами; 2 - слои; штреки: 3 - транспортный, 4 - разрезной, 5 - слоевые, 6 - вентиляционный; 7 - свободное технологическое пространство; 8 - целик-камера; 9 - твердеющая закладка; 10 - транспортно-до-ставочный штрек; 11 - целик между заездами в камеру; 12 - буровой штрек; 13 - шпур с зарядом ВВ для разуплотнения почвы под целиком.

Залежь сплошных руд в пределах экспериментального участка имеет мощность 20-29 м. и залегает под углом 5-14°. Кровля сплошных руд представлена; преимущественно габбро-долеритами слабой и средней нарушенности, почва - известняками или роговиками средней и сильной нарушенности.

Ширина лент и временного целика - 8 м, подготовка панельная. Для обеспечения доступа самоходного оборудования в забой при отработке временного целика нижние и верхние слоевые выработки сохраняют в панельном целике, запасы которого предусмотрено извлекать посекционно с отставанием от основного фронта очистных работ.

Слои высотой 3,5-4 м. отбивали потолкоуступным забоем, крутонаклонными восходящими шпурами.

Для отработки временных целиков в них проходят буровой (у почвы) и вентиляционный (у кровли) штреки. Веерные комплекты скважин диаметром 56 мм. бурят установкой "Симба-312". Линия наименьшего сопротивления составляла 1,3 м, расстояние между концами скважин 1,6 м, удельный расход ВВ на отбойку 1,7 кг/м3, выход руды с 1 м скважины 1,35 м3. За один взрыв отбивали 3-5 тыс. т. руды, что обеспечивало работу погрузочно-транспортной машины в течение 6-10 смен.

Достаточно полного выпуска горной массы удалось добиться в результате оставления в днище камеры рудных откосов, которые в последующих секциях были заменены искусственными. Искусственный откос формировали в процессе опережающей отработки соседней ленты за счет расширения двух нижних слоев в границах целика и последующей их закладки твердеющей смесью.

Отбитую горную массу из камеры доставляют через погрузочные заезды и транспортные штреки к рудоспуску. Транспортные штреки проходят во временно оставляемом рудном слое соседней ленты. Кровлей транспортных штреков и заездов в камерах первых двух секций служила неармированная закладка, которая местами разрушалась.

Для

заполнения выработанного пространства широко использовалась разнопрочная

закладка. Так, первый слой над целиком с транспортным штреком заполнялся заклад![]() кой прочностью 6 МПа, остальное выработанное

пространство спаренных лент – закладкой прочностью 2 МПа; выработанное

пространство после выемки временного целика заполнялось закладкой прочностью 1-1,5

МПа.

кой прочностью 6 МПа, остальное выработанное

пространство спаренных лент – закладкой прочностью 2 МПа; выработанное

пространство после выемки временного целика заполнялось закладкой прочностью 1-1,5

МПа.

Основные технико-экономические показатели: производительность фланга панели - 187% относительно слоевой системы; объем подготовительно-нарезных работ на 1000 т. добытой руды - 58 м3; трудоемкость работ на 1000 т. по забойной группе рабочих 39,3 т/чел.-смену.

Месторождение медно-никелевое Талнахское. Рудник Маяк.[1]

Талнахское месторождение полиметаллических руд связано с крупной дифференцированной интрузией габбро-долеритов. Пологопадающие рудные тела залегают на глубинах 110-1600 м. Требование первоочередной разработки высоко ценных сплошных руд с минимальными потерями и необходимость сохранения других типов руд для последующей выемки, а также сложные геологические и гидрогеологические условия предопределили управление горным давлением полной закладкой выработанного пространства твердеющими смесями. На глубине свыше 500 м очистную выемку ведут в основном вариантами сплошной слоевой системы разработки.

Для отработки участков месторождения в поле рудника Маяк применяется камерно-целиковая система с последующей закладкой выработанного пространства твердеющей смесью. Очистная выемка ведется панелями шириной 40-45 м. в зависимости от принятых размеров панельного целика (15-20 м). Ширина камер и междукамерных целиков составляет 8 м. Очистное пространство при отработке камер поддерживается временно оставляемыми рудными целиками. Ко времени выемки целиков выработанное очистное пространство камер заполняется твердеющей смесью. Кровля очистных камер поддерживается железобетонными штангами в комбинации с набрызгбетоном.

За время эксплуатации месторождения на руднике "Маяк" было испытано 9 вариантов камерно-целиковой системы. Наиболее эффективным для условий рудника "Маяк" оказался вариант камерно-целиковой системы с предварительным сооружением бетонного днища. Начиная с 1970 г. этот вариант применяется для выемки панелей мощностью 20-40 м. В 1973 г. на руднике "Маяк" удельный вес добычи руды вариантом с бетонным (искусственным) днищем составил 20%, с рудным днищем - 40% и вариантом с рудными откосами - 40%.

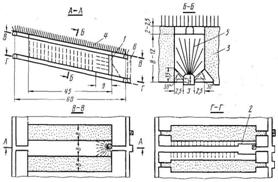

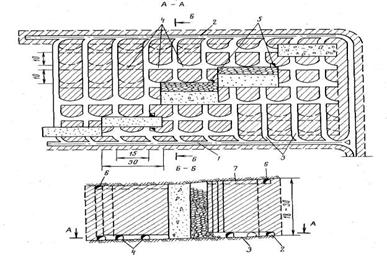

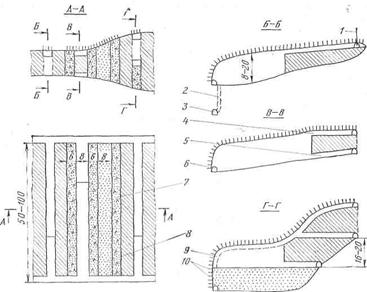

На рисунке 3 приведен вариант отработки междукамерных целиков с образованием рудной траншеи.

Рисунок 3. Вариант отработки междукамерных целиков с образованием рудной траншеи: 1 - отрезной восстающий; 2 - подсечка отрезной щели; 3 - закладка; 4 - железобетонные штанги; 5 - веер скважин; 6 - ходовой восстающий.

На рисунке 4 вариант камерно-целиковой системы с отбойкой руды из подэтажных выработок на искусственное днище.

Рисунок 4. Вариант камерно-целиковой системы с отбойкой руды из подэтажных выработок на искусственное днище: 1 - твердеющая закладка; к - камера; ц – целик.

На основании проведенных, на комбинате исследований и технико-экономических расчетов был выбран состав закладочной смеси при следующем расходе материалов на 1 м3: вяжущее - 600 кг, в том числе цемент М-300-100-120 кг, ангидрит молотый – 180 - 220 кг, гранулированный шлак рудно-термических печей никелевого завода – 280 - 320 кг; заполнитель – 1380 - 1400 кг, в том числе искусственный песок крупностью 0-5 мм - 800 кг, щебень крупностью 5-30 мм - 600 кг.

Пологопадающие МПИ с закладкой.

Месторождение Джезказганское. Рудник Джезказганский.[1]

Джезказганское месторождение представлено перемежающимися слоями серых (рудных) и краоноцветннх песчаников, аргиллитов и алевролитов.

Рудные залежи имеют пластообразную форму: мощность рудных тел изменяется в широких пределах - от долей метра до 25-30 м, более 90% всей рудной толщи имеет пологое залегание с углом падения от 0 до 5-10°. Руды и вмещающие породы устойчивы, коэффициент крепости по шкале проф. Протодьяконова 6-14.

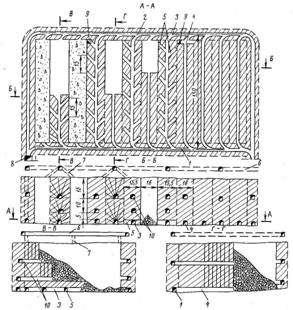

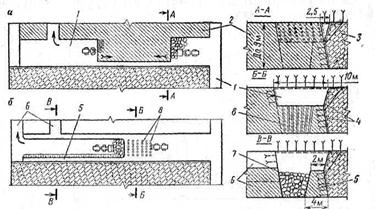

Джезказганское месторождение отрабатывается камерно-столбовой системой. Данная технология отработки связана со значительными потерями руды (до 19-25%) и опасностью из-за трудности контроля за отслоением и падением кусков породы при большой высоте камер. Поэтому для условий Джезказганского месторождения предложена система со сплошной выемкой руды и закладкой выработанного пространства твердеющими смесями (рисунок 5).

Рисунок 5. Система разработки со сплошной выемкой руды и закладкой выработанного пространства твердеющими смесями

Особенностью системы является выемка руды вертикальными вытянутыми по всему фронту очистных работ слоями 1 на всю мощность залежи после проходки верхних и нижних горизонтальных подсечных выработок 2. Слои делятся на секции (камеры) 3, расположенные длинной стороной по фронту очистных работ. Руда отбивается взрыванием вертикальных скважин 4, пробуриваемых с верхней подсечки на отрезную щель 5. При ведении взрывных работ для предохранения разрушения закладки соседней камеры оставляется рудная корка 6, которая по мере обнажения обрушается от сейсмического воздействия взрывов. Руда выпускается на нижнюю подсечку через щель 7 из-под рудного козырька 8, который отрабатывается по мере выпуска руды из слоя.

Отбитая руда грузится и доставляется самоходными погрузочно-доставочными машинами по подсечной выработке и панельному штреку 9 в рудоспуск. Оставляемые для поддержания кровли подсечек ленточные целики 10 при дополнительной установке щитов или перемычек из отбитой руды 11 изолируют отрабатываемый слой для последующей его закладки твердеющим материалом 12. В качестве закладочного материала могут быть использованы малопрочные твердеющие смеси - хвосты обогащения или дробленый материал с добавками глины, молотых шлаков, извести или цемента. Закладочный материал транспортируется по трубам 13, прокладываемым с поверхности в скважине, и далее по верхней подсечке.

Для организации непрерывного процесса добычи отрабатываемый участок делится на четыре секции 14. Как правило, в одной из секций осуществляются бурение и отбойка руды, во второй - выпуск, в третьей - закладочные работы, а в четвертой - работы не ведутся: в ней набирает прочность твердеющая закладка. Время одного цикла при выемке руды в трех секциях, соответствующее времени твердения закладки, зависит от мощности залежи, ширины вынимаемого слоя и колеблется от 1 до 3 месяцев.

Технико-экономические показатели: объём горноподготовительных и нарезных работ – 68 м3/1000 т; потери руды – 5 - 8,5%; разубоживание – 3 – 5%; производительность труда – 24 т/чел-смену.

Вариант системы разработки с закладкой и торцевым, выпуском руды (рисунок 6).

Рисунок 6. Вариант системы разработки с закладкой и торцевым выпуском руды.

Панель шириной 150 м, длиной 150-200 м подготавливается двумя панельными штреками сечением 16,8 м2 - откаточным I и откаточно-зентиляционным 2 (пройден по почве залежи), которые соединены между собой транспортно-буровыми ортами 3 через каждые 15 м. Опытная панель по длине делится на заходки длиной 30 м, шириной 6-10 м, которые располагают в шахматном порядке с целью предотвращения попадания закладки из отработанной и закладываемой заходки в работающую. Транспортно-буровые орты сбиваются между собой транспортно-вентиляционными сбойками 4. В начале каждой заходки проходится отрезной восстающий 5 сечением 5 м2, от которого образуется отрезная щель для отбойки руды скважинами.

Для закладки выработанного пространства в зависимости от угла падения рудного тела над одним из панельных откаточных штреков в кровле залежи проходят закладочный штрек 6 и из него через каждые 60 м по границам смежных заходок - закладочные орты 7. Скважины диаметром 52 мм бурят станками типа СБУ-70, расстояние между веерами скважин 1,3-1,5 м. Руда отбивается вертикальными слоями. Для погрузки руды используют погрузочные машины ПНБ-4 с дистанционным управлением, а для транспортировки - дизельные автосамосвалы МоАЗ. Закладка выработанного пространства ведется отдельными секциями, ширина которых равна шагу отбойки и выпуска руды, т.е. 6-10 м. Закладочный материал - хвосты обогащения (14-00 кг на 1 м3 закладки) и цемент (300 кг на 1 м3 закладки) - подается с поверхности с помощью самотёчно-пневматического транспорта по трубопроводам диаметром 159 мм, проложенным в выработках. Прочность закладки на одноосное сжатие 40-60 кгс/см2.

Вариант системы разработки с закладкой по схеме камера-целик, отбойкой руды глубокими скважинами и выпуском ее на орты вторичных камер. Этим вариантом системы отрабатываются залежи мощностью от 18 м до 30-40 м (рисунок 7).

Рисунок 7. Камернно-целиковая система разработки с закладкой и выпуском руды на орты вторичных камер.

Участок рудной залежи в пределах панели шириной 120-150 м, длиной 200-250 м разбивают на первичные и вторичные камеры шириной 15,5-16,0 м. Вначале отрабатывают первичные камеры, которые затем заполняют твердеющей закладкой прочностью 40-60 кгс/см2. После того, как закладка приобретет необходимую прочность (в течение 6 мес), начинают очистную выемку во вторичных камерах. Вторичные камеры после отработки заполняют твердеющей или гидравлической закладкой.

Подготовка панели заключается в проходке транспортно-бурового горизонта по почве залежи. Пройденные по контуру панели откаточный штрек 1 сечением 18,2 м2 и вентиляционный штрек 2 сечением 16,8 м2 сбивают между собой транспортно-погрузочными 3 и буровыми ортами 4 сечением 16,8 м2. Транспортно-погрузочные орты проходят по оси вторичных, буровые - по оси первичных камер. Из транспортно-погрузочных ортов через 15 м в шахматном порядке под углом 45° к орту проходят погрузочные заезды 5 сечением 12,2 м2.

Первичные камеры по высоте в зависимости от мощности рудного тела разбивают на 2-3 слоя (подэтажа) с целью уменьшения длины скважин. Высота слоя 10-15 м. По границе слоев в центре первичных камер проходят буровые орты 4 сечением 16,8 м2. Транспортно-буровой и буровой горизонты соединяют съездами для самоходных машин.

В породах кровли залежи проходят закладочный горизонт. Закладочные штреки 6 сечением 6,4 м2 сбивают с первичными камерами восстающими 7 сечением 5 м2. В конце панели с вентиляционного штрека проходят вентиляционный восстающий 8 сечением 10 м2, которым сбиваются транспортно-буровой, буровой и закладочный горизонты. Отработку первичных камер начинают с образования отрезной щели путем взрывания вертикальных скважин на отрезной восстающий 9 сечением 6,7 м2. После образования отрезной щели руду отбивают взрыванием вееров скважин диаметром 52 мм, расстояние между веерами 1,3-1,5 м. Руду выпускают в погрузочные заезды и грузят погрузочными машинами ПНБ-4 в автосамосвалы. Вторичные камеры отрабатывают после закладки первичных и по высоте делят на 2-3 слоя. Нижний слой по мощности должен быть таким, чтобы обеспечить шпуровую отбойку при его отработке (4-5м). Остальные слои отрабатывают путем скважинной отбойки, высота их 10-15 м.

По границам слоев в середине вторичных камер проходят буровые орты 10 сечением 16,8м2. Отработку этих камер начинают с образования отрезной щели взрыванием вертикальных скважин на отрезной восстающий сечением 6,7 м2. Одновременно отрабатывают второй и третий слои, причем верхний опережает нижний на расстояние разлета руды при взрывании вееров скважин. Избыток руды выпускают в буровые орты и грузят в автосамосвалы. Остальная руда накапливается на первом слое, который отрабатывается наклонными слоями толщиной 1,5-2,0 м.

Для бурения скважин используют самоходную буровую установку типа СБУ-70, погрузку отбитой руды производят погрузочными машинами ПНБ-4 с дистанционным управлением, транспортировку руды автосамосвалами МоАЗ. Вариант системы разработки с закладкой по схеме "камера-целик" с выемкой первичных камер обычным способом и использованием самоходного оборудования. Данным вариантом отрабатываются залежи мощностью более 16 м. Панель шириной 120-150 м по длине (до 300 м) делят на первичные и вторичные камеры шириной 15 м. Порядок отработки вторичных камер такой же, как при предыдущем варианте. Подготовка панели заключается в проходке по ее границам в кровле и почве рудной залежи откаточных штреков 1 сечением 18,2 м2 и сборного вентиляционного штрека 2 сечением 16,8 м2 (рисунок 8).

Рисунок 8. Камернно-целиковая система разработки с закладкой.

Пройденные в кровле штреки сбиваются между собой вентиляционными ортами 3 сечением 16,8 м2, расположенными по оси первичных камер. Отработку первичных камер начинают с раскоски вентиляционного орта с помощью шпуров и образования камеры (верхней подсечки) высотой 7 м. После выемки верхней подсечки осуществляют почвоуступную выемку оставшихся запасов.

При мощности рудного тела более 20 м запасы в камере отрабатывают, оставляя промежуточный рудный "мост" толщиной 6 м. Место заложения "моста" определяется высотой выработанного пространства над или под ним, т.е. "мост" оставляют в таком месте, чтобы высота камеры над или под ним не превышала 18 м и позволяла использовать для осмотра и оборки кровли самоходные полки СП-18А. "Мост" отрабатывают после заполнения выработанного пространства под "мостом" твердеющей закладкой и приобретения ею необходимой прочности.

При отработке первичных камер используют то же оборудование, что и при панельно-столбовой системе разработки, т.е. буровые установки типа ЗШ-5Д, экскаваторы ЭП-1, автосамосвалы МоАЗ. Подготовку и отработку вторичных камер осуществляют по той же схеме, что и при камерной системе с закладкой, с отбойкой руды глубокими скважинами и выпуском ее на орты вторичных камер.

2.2 Зарубежный опыт

Пологопадающие МПИ с сухой закладкой.

Месторождение Салливан. Рудник Салливан. [5]

Средняя мощность рудного тела 24 м., максимальная 90 м. угол падения от 0 до 40° в верхней части и от 20 до 45° - в нижней. Породы висячего бока представлены устойчивыми кварцитами, лежачего бока - конгломератами. Рудный массив устойчив.

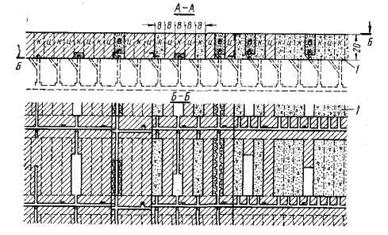

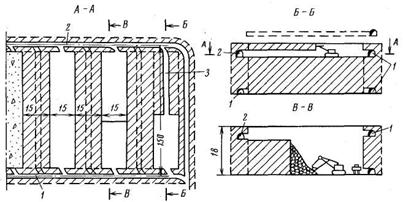

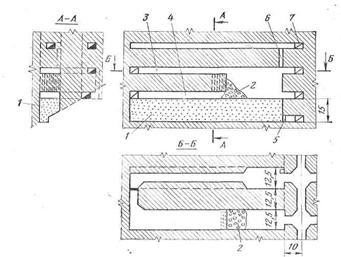

На участках с углом падения от 10 до 40° применяют камерную систему разработки с закладкой с отбойкой руды глубокими скважинами, с разделкой днища по всему лежачему боку и расположением скреперных штреков по простиранию (рисунок 9).

Рисунок 9. Камерно-целиковая система разработки с закладкой.

Отбитая руда доставляется в пальцевые рудоспуски с двух сторон. Под камерой нарезают два выпускных отверстия, разделенные целиком. Из воронок проходят буровые восстающие и небольшие заходки. Взрывные скважины бурят под углом 40-50° при веерном их расположении.

Производительность труда 70 т/смену.

Для закладки пустот применяется порода из подготовительных забоев, так же на участках, где обрушение пород кровли нецелесообразно вследствие опасности воздушных ударов или других причин применяется закладка гравием с примесью глины. Для цементации закладки добавляют хвосты флотации с содержанием 5% железа и небольшого количества извести. Окисление сульфидов цементирует закладку в течение 12-18 месяцев до прочности 2530 кг/см2. Порода, содержащая куски крупностью - 38 мм. с добавлением 7% железистых хвостов и 2,5% воды, цементируется приблизительно в течение шести месяцев.

Рудник Керетти (Финляндия) и Циновец-Жих (ЧССР)[5]

Рудник Керетти является одним из самых старых и крупных рудников компании "Оутокумпу Ой". Его годовая производительность равна 0,47 млн. т. Длина рудного тела достигает 4 км. Мощность доходит до 40 м и составляет в среднем 8 м. Угол падения равен 15—45°. Руда содержит медь, цинк, железо, серу, золото, серебро, кобальт, никель.

Для отработки пологозалегающих участков применяли под-этажное обрушение, но это приводило к значительным потерям руды и резкому росту разубоживания. Кроме того, обрушение пород распространялось до поверхности и по мере развития очистных работ могло вызвать затопление шахты водой вблизи расположенных озер.

В настоящее время главной системой разработки является камерно-столбовая система с искусственными целиками, применяемая при мощности рудного тела свыше 8 м. Высокая механизация работ позволяет достигнуть производительности труда забойного рабочего 160 т/смену. Применение затвердевающей закладки обеспечивает почти 100 %-ное извлечение руды при ее незначительном разубоживания. При этом выемка руды ведется с разбивкой на камеры первой и второй очередей шириной, равной соответственно 6 и 8 м (рисунок 10). Наибольшая высота отрабатываемого слоя составляет 20 м, а длина камер 50—100 м. Отработанные камеры первой очереди заполняют затвердевающей смесью. После достижения ею необходимой прочности отрабатывают камеры второй очереди и заполняют их классифицированными хвостами обогащения.

В камерах по контакту висячего бока проводят подсечные выработки с поперечным сечением, равным 6x3,5 или 8X3,5 м| Крепление кровли их производят анкерами, а при необходимости— торкретбетоном. В зависимости от мощности рудного тела проводят также рудные штреки по контакту лежачего бока. Очистные работы в камере начинают с проходки отрезного восстающего и образования отрезной щели. Отбойку руды осуществляют с помощью скважин, пробуренных с верхней подсечной выработки.

При мощности рудного тела, превышающей 20 м, отработку залежи осуществляют слоями высотой по 20 м в направлении снизу вверх.

Для анкерного крепления используют обычно ребристую сталь диаметром 16—20 мм и длиной 2,4 м, а иногда — до 6 м. Анкеры помещают в шпуры на их полную длину и цементируют смесью классифицированных хвостов обогащения с цементом в соотношении 1:1с добавкой воды и 1 % бентонита.

Твердеющий закладочный материал приготавливают в бетономешалке на поверхности. Гравий, просеянный сквозь сито с ячейками диаметром 20 мм, и классифицированные хвосты обогащения в отношении 2 : 1 являются инертным заполнителем. На 1 м3 смеси добавляют 110 кг портландцемента и 600 л воды.

Рисунок 10. Камерно-столбовая система разработки с последующей закладкой выработанного пространства на руднике Керетти (Финляндия):

1— вентиляционный штрек; 2 — рудоспуск; 3 — откаточный горизонт; 4 и 5 —соответственно верхняя и нижняя подсечки; 6 — доставочная выработка; 7 и 8 — соответственно закладочный массив в первичной и вторичной камерах; .9 — отрезной восстающий; 10 — анкерная крепь

Максимальный расчетный предел прочности сжатию бетонной закладки равен 1,7 МПа. На практике он не превышает 0,6 МПа. Это связано с расслоением закладочной смеси в очистном пространстве.

Закладочный материал подают с поверхности сначала по скважинам диаметром 152 мм, а затем — по сварным трубам диаметром 150 мм, изготовленных из огнеупорного чугуна. Для камер второй очереди смесь поступает прямо от обогатительной фабрики (ОФ) к забоям по скважинам диаметром 78 мм и пластмассовым трубам диаметром 75 мм.

Нарезные выработки камер первой очереди проводят с использованием самоходных трехстреловых бурильных установок "Там-рок Параматик", а штреки камер второй очереди — двустрело-выми бурильными установками "Параматик".

При очистной выемке бурение вертикальных скважин диаметром 51 мм по сетке 1,5X1,5 или 2X2 м производят бурильными установками на гусеничном ходу. В качестве ВВ используется смесь АС-ДТ. В камерах первой очереди используют гладкостенное взрывание с помощью смеси АС-ДТ, ослабленной кусочками полистирола в соотношении 1:1.

Взрывание скважинных зарядов осуществляется с центрального пункта, расположенного в помещении для отдыха на гор. 285 м, оборудованного конденсаторной взрывной машинкой и контрольными приборами для измерения сопротивления цепи.

ПДМ с емкостью ковша 3,8—6 м3 доставляют отбитую руду в рудоспуски, откуда состав вагонеток транспортирует ее по откаточному штреку к дробилке. Рудоспуски размещены так, что максимальное расстояние доставки составляют 200 м.

Машинисты ПДМ подвергаются неблагоприятному воздействию тряски. Первоначальные меры в виде специальных физических упражнений оказались недостаточными. Поэтому на одном погрузчике вынуждены были работать два человека, которые в течение смены подменяют друг друга. Водитель, который не работает на ПДМ, занят на другой работе, например, в подземной мастерской.

На гор. 285 м с безрельсовым транспортом оборудована мастерская для текущего обслуживания и мелких ремонтов самоходных машин. Капитальные ремонты производятся на поверхности в специализированных мастерских.

Производительность труда забойного рабочего при камерно-столбовой системе разработки с искусственными целиками на руднике Керетти достигла 39,7 т/смену.

Аналогичная система разработки применяется для отработки пологозалегающего месторождения на чешском руднике Циновец-Жих. Месторождение залегает на глубине 250 м. Разработка ведется камерами шириной 6 м и высотой 20 м. Ширина междукамерных целиков составляет 8 м.

Рудник Наван (Ирландия)[5]

Рудник производительностью 2,3 млн. т свинцово-цинковой руды в год разрабатывает месторождение, представленное серией линз мощностью 60—8 м с углом падения около 20°.

Предел прочности руды и пород при одноосном сжатии изменяется от 56 до 175 МПа. Вмещающие породы — довольно устойчивые и позволяют отрабатывать камеры шириной 12,5 м и высотой 15 м, которые могут оставаться незаполненными закладочным материалом в течение длительного периода времени. Камеры первой ! очереди заполняют смесью классифицированных хвостов обогащения с цементом, камеры второй очереди — обычной гидравлической смесью. Крепление кровли камер производят анкерами с металлической сеткой. Камеры располагают перпендикулярно главным откаточным выработкам. Подготовка начинается с проведения штрека шириной 5,5 м и высотой 3,7 м на уровне верхнего до-ставочного горизонта по центру камеры до ее границ (рис. 4.2)'. Затем поперечное сечение штрека увеличивают на всю ширину камеры. После уборки руды кровлю полученной выработки крепят анкерами диаметром 16 мм и навинчивают металлическую сетку. Отбойку руды начинают на отрезную щель, образованную у границ одного из панельных целиков. При проведении нарезных выработок в камерах используют то же самоходное оборудование, что и при проведении уклонов и главных откаточных выработок — 26-тонные автосамосвалы и ПДМ.

Рисунок 11. Камерно-столбовая система разработки на руднике Наван (Ирландия): 1 — закладочный массин; 2 — отбитая руда; 3 и 4 — соответственно верхняя и нижняя подсечные выработки; 5 — перемычка; 6 — отрезной восстающий; 7 — транспортный штрек

Для уменьшения сейсмического эффекта одновременно взрывают с миллисекундным замедлением не более 3—4 рядов скважин. В качестве ВВ используют динамит. Каждым взрывом отбивают 2700—3600 т руды. Компания осуществляет исследования по выявлению широкого диапазона интервалов замедления, позволяющего дистанционно взрывать большое число скважин, не выходя за пределы максимально допустимых • вибраций при массовых взрывах.

Применяемый на руднике погрузчик "Бройт" с емкостью ковша 1,9 м3 с дизельными приводом не имеет механизма передвижения. Он буксируется между забоями, перемещаясь на четырех колесах. В час погрузчик грузит до 300 т руды и может осущест-лять небольшие перемещения около навала породы, используя свой ковш для отталкивания. При погрузке колеса машины застопоривают.

Погрузчик изготовлен в Норвегии и широко используется в скандинавских странах при проходке туннелей, а также на карьерах ряда западноевропейских стран.

При транспортировке до 150м руду к рудоспускам доставляют самоходными ПДМ, а при большем расстоянии — 26-тонными дизельными автосамосвалами.

Закладка камер первой очереди осуществляется классифицированными хвостами обогащения, смешанными с цементом в отношении 1:20 и подаваемыми по скважинам от поверхности до каждого действующего горизонта. Отсюда пульпа поступает по трубам в отдельные камеры.

Рисунок 12. Схема отработки рудного тела на руднике Сулливан (Канада): 1 — наклонный ствол; 2 — конвейерный уклон; 3 — камера дробления руды; 4 — бункер дробленой руды; 5 — нижняя капитальная штольня; 6 — бункер для кусковой руды; 7 — главная штольня; 8 — карьер; 9 — камеры, заполненные гравием; 10 —отрабатываемый целик; 11—песчаный закладочный массив; 12 — вентиляционный восстающий; 13 — отрабатываемая камера

В настоящее время около 95 % руды добывается из целиков (высота их 39—76 м, ширина 9—46 м), расположенных между камерами. Применяют различные схемы их отработки с обрушением руды глубокими скважинами диаметром от 41 до 76 мм.

Длину их стараются выдерживать в пределах 18—26 м, но иногда она достигает и 30 м. Запасы обрушенной руды во вторичной камере составляют полугодовую добычу рудника.

Целики высотой 92 м обрушаются поэтапно с образованием отрезной щели. После взрывания "рудных корок" появляется некоторое разубоживание. При выпуске рудной массы необходимо вторичное дробление.

В результате отработки нижних горизонтов и применения массовой отбойки руды произошло обрушение пород висячего бока и растрескивание массива ранее оставленных целиков. Поступление свежего воздуха и воды с поверхности и по старым выработкам привело к интенсивному окислению сульфидной руды, оставленной в целиках на протяжении 10—30 лет. Эта руда склонна к самовозгоранию. Температура пород на границе с подземным пожаром в целике ^9-1 достигала 230 °С. Добыча руды в таких условиях представляет большую опасность из-за повышенной концентрации в рудничной атмосфере S02 и СО, высоких температур и пожароопасной пыли.

Целики по степени опасности разделены на следующие двй; класса: с очень горячей раскаленной рудой, склонной к спеканию (А), и теплой (Б) —с выделением C02,

Меры предосторожности, соблюдаемые на руднике, заключаются в следующем . На скреперном горизонте выпуск руды осуществляется только из одной дучки. Ликвидация зависаний производится лишь взрывным способом. Поскольку при работе скреперных тросов возможно искрообразование, то на отрезке 4,5 м по обе стороны от скрепера их заменяют цепями.

Основной особенностью погрузки горячей руды является сооружение бетонной перемычки между скреперной лебедкой и рудоспуском. В ней устроены отверстия минимального размера для перемещения троса, людей и обзора выработки. В выработки скреперования подается мощная струя свежего воздуха.

Установлены следующие правила при выемке целиков, относящихся к классам А и Б:

в очистных забоях работают по три человека в специальной защитной одежде и снабженные противогазами;

два человека заходят в скреперную выработку, а третий остается у входа;

не разрешается вести взрывные работы в соседних скреперных выработках;

к рабочей дучке с образовавшимся зависанием не разрешается подходить вдвоем.

Вторичное дробление осуществляется взрыванием только одного шпура. Используются патроны ВВ в асбестовой оболочке и электродетонаторы. Взрывание производится из специально оборудованной камеры. Все люди во время взрывания укрываются в этой камере. При отбойке горячей руды применяются водонапол-ненные ВВ и детонирующий шнур в асбестовой оболочке.

Для ликвидации высоких зависаний были испытаны снаряды с алюминизированным ВВ типа МС1М. Рудник обычно работает в 2 смены в течение 5 дней в неделю. При очень горячей руде работы ведутся непрерывно, со сменой бригад на рабочих местах. Быстрый выпуск руды позволяет снизить опасность возникновения пожара и избежать спекания руды. Выпуск ее из блока начинается из самой дальней от скреперной лебедки дучки, остальные — изолируются бетонными перемычками. Оценка состояния руды производится в вагонетках или визуально в дучках. Осуществляется она и в потенциально "горячих" целиках с целью определения опасных в пожарном отношении зон. В случаях, когда встречается горячая руда, выпуск ведется до появления пустых пород. Если выходит раскаленная руда из дучки, то она закрывается бетонной перемычкой и выпуск продолжается из соседних участков. В рудоспусках и бункерах при поступлении горячей руды происходит ее цементация, особенно при наличии воды. Поэтому руда в них находится непродолжительное время. Проветривание мест разгрузки руды из рудоспусков осуществляется свежей струей. Используется также водяное орошение в погрузочных пунктах. Рудоспуски закрепляют бетоном или армируют стальными листами.

За всеми работами ведется тщательный надзор, замеряется температура во всех взрывных скважинах. Заряжание их производится в минимальные сроки для уменьшения времени соприкосновения ВВ с горячей рудой. При ее температуре от 54 до 65 °С используются только предохранительные ВВ, при 65—93° применяются предохранительные ВВ в сочетании со специальными мероприятиями, а при температуре выше 93 °С взрывные работы запрещаются.

На всех участках с пожароопасной рудой оборудованы спасательные станции для пребывания в них при аварийных ситуациях всех работающих в течение 24 ч. Особое внимание уделяется вентиляции пожароопасных зон и главным образом проветриванию скреперных выработок. Очень важно своевременно воздвигать перемычки в нерабочих дучках и скреперных выработках. Загазо-1 ванность и запыленность скреперных штреков требует увеличения скорости движения воздуха. Сначала для этой цели использовались вентиляторы частичного проветривания, которыми создавалось соответствующее движение воздуха в скреперных штреках. Однако большой его приток может способствовать возникновению пожаров. В настоящее время на исходящей струе скреперных штреков создают давление воздуха ниже атмосферного, что предотвращает проникновение воздуха через дучки к горячей руде.

Проведенный компанией анализ показал, что себестоимость добычи 1 т горячей руды с соблюдением всех мер безопасности увеличилась на 20—25 %, а извлечение металла снизилось из-за процесса окисления руды и изменения порядка выпуска.

В 1964 г. на руднике введена служба по механике горных пород. Ее первоначальными целями было оказание помощи в совершенствовании систем разработки, последовательности и интенсивности выемки; обеспечении наиболее безопасных и экономичных способов выемки рудных целиков и обеспечении извлечения камерного запаса после возобновления очистной выемки ниже гор. 1190м. Эта служба консультирует горняков по вопросам выбора поперечных сечений выработок и способов их поддержания. Инженеры по механике горных пород участвуют при разработке новых проектов, включая планирование отработки целиков.

С целью замеров смещений дневной поверхности и обрушения вышележащих пород на большой площади была создана обширная сеть наблюдательных станций. Для измерения сдвижения пород и напряжений в целиках использовались многопроволочные экс-5 тензометры. Цель исследований заключалась в замере опасного уровня напряжений в отдельных целиках и их группах. Среднее максимальное напряжение изменялось от 10 до 50 МПа, в отдельных случаях достигало 112 МПа. Эти замеры обеспечивают информацию, необходимую для оптимизации параметров системы разработки.

Годовая производительность рудника составляет около 2,5 млн. т Производительность труда подземного рабочего достигает 20 т/смену.

Системы применяют для отработки ценных руд в сложных горно-технических условиях.

Рисунок 13. Панельно-слоевая система разработки с гидравлической закладкой; 1 — наклонная рудная залежь; 2 —закладка; 3 — панельный штрек; 4 — очистная заходка.

Конструктивное решение систем этого типа зависит от размеров и мощности залежи.

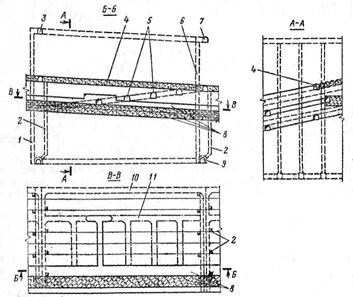

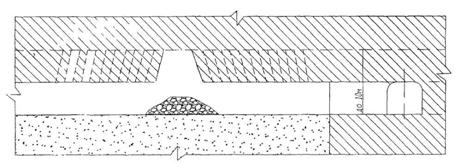

Примером однослойной выемки может служить практика рудника "Вуонос" (Финляндия), отрабатывающего пологую залежь крепких руд мощностью 5—6 м в неустойчивых кварцитах (рисунок 14). Разрезной штрек в центре камеры имеет ширину 6—7 м с углом наклона стенок 60°. В дальнейшем панели отрабатывают параллельными заходками шириной 6—7 м с одной из сторон разрезного штрека в двух забоях одновременно. Высота штрека и заходок равна мощности залежи. Применяют анкерное крепление кровли и гидравлическую закладку. В торце заходок сооружают бетонные перемычки толщиной 70см. Наклонные стенки заходок позволяют использовать материал малой прочности. Потери руды составляют 3 %, сменная производительность труда рабочего — 9,5 т.

Примером двухслойной выемки является практика рудника Пальковице" (ПНР), отрабатывающего пологую залежь мощностью до 9м в относительно устойчивых известняках и доломитах (рисунок 14). Первоначально проходят верхнюю слоевую заходку шириной до 10м, имеющую вид траншеи. Работы ведут в двух встречных забоях (в одном — бурение, в другом — погрузка и транспортирование руды). Боковая сторона заходки со стороны закладочного массива ограждена щитами. После сбойки и крепления кровли и боковой стенки верхней заходки по всей длине панели начинают нарезать нижнюю заходку, оставляя со стороны закладочного массива временный целик шириной понизу 4м и поверху 2м. Для отбойки руды в нижней заходке применяют нисходящие вертикальные скважины. По мере выемки руды в нижней заходке

Рисунок 14. Схема сплошной выемки заходками с закладкой выработанного пространства: а и б — соответственно планы верхнего и нижнего слоев; 1 — верхняя слоевая заходка; 2 — рудная залежь; 3 — песчаная закладка; 4 — ограждающие щиты; 5 — временный ограждающий целик; 6 — заезды на слоевые заходки; 7 — нижняя заходка; 8 — буровые скважины

ее боковую стенку со стороны рудного массива укрепляют щитами и анкерами. В последнюю очередь вынимают целик и выработанное пространство заполняют песчаной закладкой.

Система позволяет при большой мощности залежи и малопрочной закладке достичь высокой степени извлечения. Потери и ра-зубоживание руды находится на уровне 5—6 %.

Примером многослойной слоевой выемки руды является практика рудников Норильского ГМК.

В зависимости от устойчивости кровли применяют варианты с восходящим, нисходящим и комбинированным порядком выемки слоев.

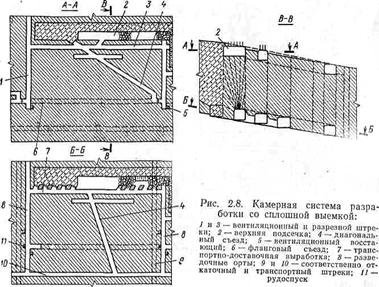

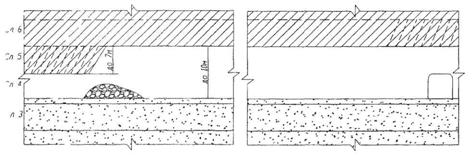

При системе с комбинированным порядком выемки слоев верхний подкровельный слой отрабатывают с опережением (рисунок 16), остальную часть — с восходящим порядком выемки слоев потол-коуступным забоем. Вариант применяют при слабых и неустойчивых породах кровли.

Параметры системы: длина панели 120 м, ширина ленты 8м, высота слоя 3—4 м, максимальная высота обнажения 7м, недоза-кладка выработанного пространства 3—3,5 м. Подготовка панели осуществляется ортами и вентиляционными закладочными выработками. Рудоспуски располагают на границе, посредине панели с выходом на каждую ленту (см. рисунок 15) или на флангах панелей с выходом на слоевые орты. Последнюю схему применяют при мощности залежи менее 12—15 м для сокращения числа рудоспусков за счет увеличения длины транспортирования.

Рисунок 15. Система разработки со сплошной слоевой выемкой руды (комбинированный порядок выемки слоев): 1 — вентиляционно-ходовой восстающий; 2 — рудоспуски; 3 — вентиляционно-закладочный квершлаг; 4 — верхний (подкровельный) слой; 5 — слоевые орты; 6 и 7 — соответственно вентиляционные восстающий и квершлаг; 8 — выемочные слои; 9 — откаточный квершлаг; 10 и 11 — соответственно транспортный и фланговый съезды

Очистные работы ведут одновременно в двух-трех лентах с последовательным выполнением операций по бурению, взрыванию, погрузке — доставке руды, креплению и закладке.

Отбойку руды осуществляют, как правило, крутонаклонными (55—70°) шпурами диаметром 42—56 мм и глубиной 4 м, уход забоя за цикл составляет 8,5 м, выход руды — 1,5—2 м3/м.

К погрузке — доставке руды приступают после набора закладкой прочности в верхней части слоя (через 1—3 сут) не менее 0,7 МПа для погрузочно-доставочных машин (ПДМ) с общей массой 15 т; 1 МПа —с массой 30 т и 1,5 МПа — с массой 35—40 т. Цикл очистной выемки осуществляется за четыре смены. Время, затраченное на отработку слоя, равно 19 сут, продолжительность закладочных работ составляет 5 сут, а время затвердевания закладки —12 сут.

Значения производительности оборудования, применяемого при разработке месторождения системой со сплошной слоевой выемкой руды (комбинированный порядок выемки слоев), приведены ниже.

Бурильная установка:

"Симба 312"......................... 160 м/смену

"Бумер 136".......................... 78 м/ч

Погрузочно-транспортная машина ЛФ-12 1500 т/сут

При варианте с нисходящей слоевой выемкой рудное тело также разделяют на панели и подготовку осуществляют диагональным наклонным съездом. Опережение очистных работ в панели, по сравнению со смежной, должно быть не менее 30 м, а фронт очистной выемки может иметь горизонтальную или чаще ступенчатую форму. При этом расстояние между ближайшими стенками очистных заходок должно составлять не менее 8—24 м. Очистные работы в слоях ведут тупиковыми выработками сразу на все сечение или с предварительной проходкой разрезной выработки.

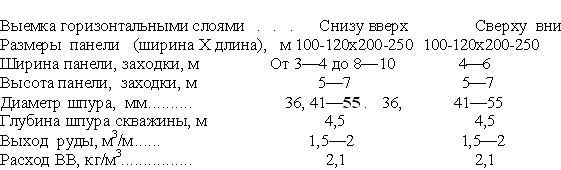

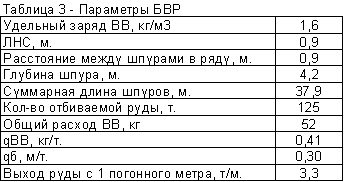

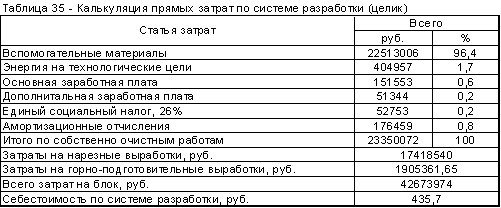

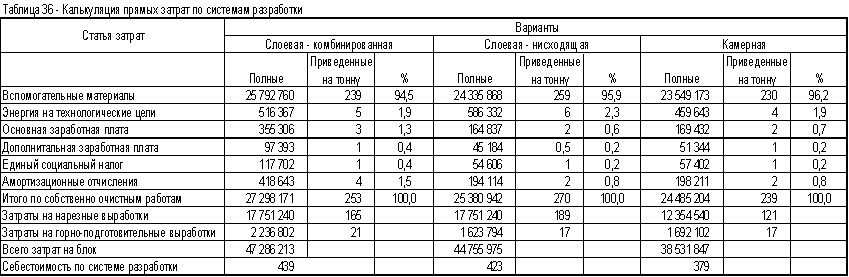

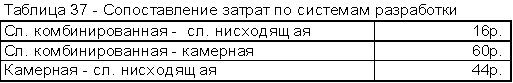

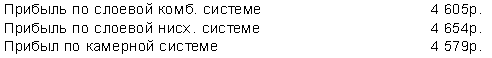

Параметры системы (вариант со слоевой выемкой руды) и показатели буровзрывных работ