Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Реферат: Смазка оборудования на металлургических предприятиях

Реферат: Смазка оборудования на металлургических предприятиях

Федеральное агенство по образованию

ГОУ ВПО «Уральский государственный технологический университет – УПИ»

Нижнетагильский технологический институт (филиал) УГТУ-УПИ

реферат

по курсу «Смазка оборудования на металлургических предприятиях»

Задание № 7,8

|

Группа 3518 ММО Студент: Красиков Д. И. Преподаватель: Евдокимов В.Ф. Дата:_________________________ |

|

|

2007

Задание № 7.

Минеральные масла: классификация, характеристики, применяемость в системах смазки

Различают газообразные, жидкие, пластичные и твердые смазочные материалы. Каждый из них используется для определенных условий работы. Наибольшее применение в металлургической промышленности нашли жидкие и пластичные смазочные материалы. Несколько меньшее применение нашли твердые смазочные материалы. Газообразный смазочный материал (или попросту газ) используется в газостатических и газодинамических подшипниках, имеющих высокие частоты вращения.

Масла, получаемые путём переработки нефти называются минеральными.

Наибольшее применение в металлургической промышленности нашли следующие смазочные масла: индустриальные И-20А, И-ЗОА, И-40А, И-50А, цилиндровые 11, 24, 38 и 52, компрессорные К-19, КС-19, К-12, Кп-8, турбинные Тп-22, Тп-30, Т22 и Т30. Иногда применяются индустриальные масла с присадками ИСПи-25, ИСПи-40, ИСПи-65 и ИСПи-110, авиационное масло МС-20 или МС-20С, моторные масла типа М-10В, трансмиссионное масло (нигрол) для промышленного оборудования (ТУ 38— 101 —529—75) и др.

Масло И-20А является дистиллятным, его получают из малосернистых нефтей с применением кислотно-щелочной очистки. Если же данное масло получают из сернистых нефтей, то его подвергают селективной очистке. Его заменителем является масло ИГП-18 (ТУ 38—101—413—73) или МГ-20 (ТУ 38—101-413—73). Аналогичным образом получают масла И-30А, И-40А и И-50А. Заменителем масла И-30А и И-40А является масло марки ИГП-30 (ТУ 38—101—413) или МГ-30 (ТУ 38—101—50-70). Заменителем масла И-50А является масло марки ИГП-40 (ТУ 38—101—413—73). Масла И-20А, И-30А, И-40А и И-50А вырабатываются по ГОСТ 20799—75.

Индустриальные масла И-20А, И-30А, И-40А и И-50А не содержат в своем составе присадок.

Индустриальные масла серии ИГП (ТУ 38—101—413—78) содержат противоизносные, антикоррозионные и противопенные присадки. Масла изготовляют из сернистых нефтей. Они могут быть остаточными, дистиллятными или смесью остаточных с дистиллятными. Масла подвергают глубокой селективной очистке. Важными эксплуатационными свойствами масел серии ИГП являются вязкость, индекс вязкости, стабильность против окисления. Важнейшими физико-химическими свойствами индустриальных масел общего назначения (И20А, И-30А, И-40А и И-50А) являются вязкость, индекс вязкости, кислотное число, температура вспышки в открытом тигле, температура застывания, зольность, содержание серы, стабильность против окисления. Содержание в маслах воды, механических примесей и ВРКЩ (водорастворимых кислот и щелочей) не допускается.

Для смазывания зубчатых, червячных и винтовых передач промышленного оборудования применяют также индустриальные масла с присадками ИСПи-25, ИСПи-40, ИСПи-65 и ИСПи-ПО (ТУ 38—101—293—72). Присадки, которые вводятся в масла, улучшают противоизносные, противозадирные, антиокислительные и антикоррозионные свойства масел. Эти масла представляют собой дистиллятное масло и смесь дистиллятного с остаточным из сернистых нефтей селективной очистки и отечественной антикоррозионной присадкой и импортной Англамол-81. Заменителем масла ИСПи-25 является масло ИГСП-18 (ТУ 38—101—238—74) или ИСПи-40. Заменителем масла ИСПи-40 служит масло марки ИРп-40 (ТУ 38—101—666—76). масла ИС-Пи-65 —масло марки ИРп-75 (ТУ 38—101—286—75), а масла ИСПи-110 —масло марки ИПп-150 (ТУ 38—451—75).

Цилиндровые масла 11 и 24 вырабатываются по ГОСТ 38— 0185—75, а масла 38 (тяжелое) и 52 (вапор) по ГОСТ 6311—76. Масла 11, 24 и 38 являются дистиллятными, а масло 52 — остаточным. Масло 11 подвергается контактно-щелочной очистке, а 24 — только щелочной очистке. Масло 38 получают при перегонке со щелочью масляного гудрона балаханской масляной нефти. Масло 52 получают из продуктов прямой перегонки смеси эмбенских нефтей путем сернокислотной и селективной очисток. Допускается изготовление данного масла из казахстанских нефтей.

Масло 11 можно заменить маслом цилиндровым 24 или маслами ИГП-72 ИГП-91 (ТУ 38—101—413—73), масло 24— трансмиссионным маслом (нигролом) для промышленного оборудования (TУ 38—101—529—75) или маслами марок ИГП-152 пли ИГП-182(ТУ 38—101— 413—73). Масла38 и 52 взаимозаменяемые.

Основными физико-химическими свойствами цилиндровых масел являются вязкость, кислотное число (для масел 11 и 24 соответственно 0,3 и 0,15 мг КОН/г), зольность, температура вспышки в открытом тигле, температура застывания, коксуемосгь. Массовая доля воды в масле 11—отсутствие, в масле 24 — следы, в маслах 38 и 52 — по 0,05% (не более). Механические примеси — в масле 38 отсутствие, в масле 24 — 0.05% (не более) в маслах 11 и 52 — не более 0.007%. Содержание ВРКЩ - отсутствие во всех маслах. Коррозия стальных пластинок—для масел 11 и 24 — выдерживает, для масел 38 и 52 — не нормируется, но определение обязательное.

Компрессорные масла K-19 и К-12 изготовляют по ГОСТ 1861-73, КС-19 – пo ГОСТ 9243-75, а Кп-8 — по ТУ 38—101-543—78. Масла К-19 и К-12 получают из малосернистых беспарафинистых нефтей с применением кислотно-контактной очистки, причем масло К-19 не содержит, а масло К-12 содержит присадку, в качестве которой используется депрессатор (депрессорная присадка). Масло KC-19 вырабатывают из парафинистых нефтей селективной очистки, а масло Кп-8 является днстиллятным селективной очистки с добавлением антиокислительной и антикоррозионной присадок. Масло готовится из смеси малосернистых парафинистых нефтей.

Основными физико-химическими свойствами компрессорных масел являются вязкость, индекс вязкости (только для масел KC-19 и Кп-8), кислотное число (без присадки) для масел К-19, КС-19 и К-12, с присадкой—для масла Кп-8, зольность, коксуемость (без присадок) для масел К-19, КС-19 и К-12, с присадками— для масла Кп-8, стабильность против окисления (для масла КС-19 не предусмотрена), кислотное число (только для масел КС-19 и К-12), механические примеси (по 0,007% только для масел К-19 и К-12), содержание серы, температура вспышки в открытом тигле, температура застывания, коррозия на пластинках из свинца марки С1 или С2 (для масла Кп-8 не и смотрена). В маслах не допускается содержание ВПКЩ и воды. Турбинные масла Тп-22 и Тп-30 вырабатывают по ГОСТ 9972 —74, а масла Т22 и Т30 по ГОСТ 32—74. Масло Тп-22 вырабатывают из парафинистых малосернистых нефтей с присадками. В качестве присадок добавляют (в состав масла) антиокислительную, антикоррозионную и деэмульгатор. Противопенную присадку ПМС-200А добавляют по требованию потребителя. Масло Тп-30 готовят из парафинистых сернистых нефтей. Масло содержит антиокислительную, антикоррозионную, противоизносную и по согласованию с потребителем противопенную присадку, а также деэмульгатор. Масла Т22 и Т30 получают из малосернистых беспарафинистых нефтей путем кислотно-контактной очистки (без добавления присадок). Основными физико-химическими свойствами турбинных масел являются: вязкость, индекс вязкости, кислотное число, стабильность против окисления, зольность, число деэмульсации, содержание фенола, температура вспышки в открытом тигле, температура застывания.

Кроме того, для масла Тп-30 допускается не более 0,01% механических примесей, а в маслах Тп-22 и Тп-30 -соответственно не более 0,3 я 0,03% серы. Вода, фенол и BPКЩ в составе масел не допускаетется.

Авиационное масло МС-20 является маслом селективной очистки. Сырьем для его производства служат грозненские, смеси волгоградских и смеси некоторых казахстанских нефтей. Масло МC-20C представляет собой масло фенольной очистки из восточных сернистых нефтей Основными физико-химическими свойствами масел МС-20 и МC-20C являются вязкость, коксуемость, кислотное число, зольность, температура вспышки в закрытом и открытом тигле, разность температур вспышки в открытом и закрытом тиглях, коррозия на пластинках из свинца марки С1 или С2 плотность при температуре 20° С, термоокислительная стабильность при температуре 250° С. Кроме того, для масла МС-20 предусмотрено отношение кинематических вязкостей υ50/υ100, для масла МС-20С — предусмотрен индекс вязкости и содержание серы. В составе масел исключается содержание воды, механических примесей, ВРКЩ и селективных растворителей.

Трансмиссионное масло

(нигрол) для промышленного оборудования вырабатывают по ТУ 38—101—529—75. Оно

представляет собой неочищенный остаток от прямой перегонки малопарафинистых

нефтей. Содержит большое количество смол, асфальтенов и других продуктов

окисления. Основными физико-химическими свойствами масла являются вязкость,

температура остывания, температура вспышки в открытом тигле, механические

примеси.

Задание 8.

Применяемость смазочных материалов в основных узлах, червячных передачах, металлургических машинах и узлах

Смазка зубчатых передач.

Цилиндрические передачи. Для осуществления жидкостной смазки зубчатых зацеплений используют методы смазывания: погружением и циркуляционное. Смазывание погружением — это смазывание, при котором поверхность трения полностью или частично, постоянно или периодически погружена в ванну с жидким смазочным материалом. Циркуляционное смазывание— смазывание, при котором смазочный материал после прохождения по поверхностям трения вновь подводится к ним механическим способом. Первый способ получил наибольшее распространение для всех видов передач. Ограничениями для применения смазывания погружением являются: центробежный эффект, вызываемый разбрызгиванием масла, который настолько велик, что смазочное масло в недостаточном количестве попадает на зацепление; сильное перемешивание масла при высоких скоростях в зацеплении, что вызывает дополнительный нагрев смазочного материала и преждевременный выход его из строя. В связи с этим применение смазывания погружением зависит от окружных скоростей в зубчатой передаче и размеров самих колес. В частности, при диаметре зубчатого колеса менее 2 м можно допустить смазывание погружением при скорости до 12 м с, а при диаметре более 2 м — при окружной скорости до Юме, При этом глубина погружения колеса в масло не должна превышать трех высот зуба или быть не менее одной его высоты.

При смазывании погружением горизонтально расположенных зубчатых колес последние должны быть погружены в масло не более чем на 0,5 ширины зуба.

Количество масла, расходуемого в редукторе при смазывании погружением, определяют по табл. 1. Периодичность смены масла и добавления его в ванну приведены в табл. 2. Кроме того, эмпирически подсчитывают количество заливаемого в редуктор масла, исходя из того, что на одну единицу (л. с.) передаваемой мощности и и корпус редуктора заливают по 0,25-0,5 л масла.

Циркуляционное смазывание зубчатых и червячных редукторов применяют при окружных скоростях свыше 10—12 м/с в многоступенчатых редукторах при скоростях менее 10 м/с, т.е. когда зубчатое колесо последней пары намного больше по диаметру остальных передач и для обеспечения смазывания погружением требуется поддерживать высокий уровень масла, что по условиям, изложенным выше, недопустимо.

При работе тяжелонагруженных зубчатых передач выделяется большое количество теплоты. В связи с лим при применении смазывания погружением или циркуляционного смазывания для зубчатых и червячных колес количество масла, подводи мое к зацеплению в единицу времени, следует рассчитать. Так, количество масла, подаваемое в зацепление, определяют по формуле:

Qм.зац=Q тр. зап./cρΔt мηм,

где Qм.зац — количество масла, которое надо подвести к зацеплению,

Таблица 1. Количество масла, расходуемого в редукторе при смазывании погружением.

| Емкость масляной ванны. | Расход масла г, за 8 ч работы на 1кг масла, заливаемого в ванну | ||

|

Гу |

Гн |

||

| Хорошее уплотнение | Удовлетворительное уплотнение | ||

| <5 | 0,5 | 2/3,5* | 4,7/6,0 |

| 5—10 | 0,5 | 1,8/3,0 | 4,3/5,5 |

| 10—15 | 0,4 | 1,6/2,7 | 3,8/5,0 |

| 15—20 | 0,4 | 1,4/2,5 | 3,5/4,5 |

| 20—30 | 0,4 | 1,3/2,2 | 3,1/4,0 |

| 30—50 | 0,3 | 1,1/1,9 | 2,7/3,5 |

| 50—75 | 0,3 | 1,0/1,7 | 2,4/3,0 |

| 75—100 | 0,2 | 0,8/1,4 | 2,0/2,5 |

| 100—500 | 0,2 | 0,7/1,1 | 1,6/2,0 |

| 500—1000 | 0,1 | 0,5/0,8 | 1,2/1,5 |

| > 1000 | 0,1 | 0,4/0,6 | 0,8/1,0 |

Примечание. Гу -герметично-уплотненные редукторы и коробки передач (скоростей); Гн- недостаточно герметичные редукторы и коробки передач (скоростей).* В числителе - для нормальных условий работы; и знаменателе - для тяжелых условии.

Таблица 2. Периодичность смены и добавления смазочного масла в ванны закрытых передач.

| Емкость ванны с маслом, кг | Периодичность смены масла, дни | Периодичность между добавлениями смазочного масла, дни в условиях работы | Сбор отработанного масла, % (к залитому свежему) | |||

| нормальные | тяжелые | нормальные | тяжелые | |||

| хорошее уплотнение | удовлетворительное уплотнение | |||||

| <5 | 90/60 * | 15 | 10 | 7 | 5 | 80—85 |

| 5—10 | 90/60 | 18 | 10 | 8 | 6 | 85—88 |

| 10—15 | 90/60 | 20 | 12 | 9 | 7 | 88—90 |

| 15—20 | 120/90 | 25 | 15 | 10 | 8 | 90—92 |

| 20—30 | 120/90 | 25 | 15 | 11 | 9 | 92—93 |

| 30—50 | 120/90 | 30 | 20 | 12 | 10 | 93—94 |

| 50—75 | 180/120 | 30 | 20 | 14 | 11 | 94—95 |

| 75-100 | 180/120 | 40 | 25 | 17 | 14 | 95—96 |

| 100-500 | 180/120 | 45 | 30 | 20 | 16 | 95—96 |

| 500-1000 | 180/120 | 60 | 40 | 30 | 20 | 95—96 |

| > 1000 | 240/180 | 80 | 60 | 40 | 30 | 95—96 |

* В числителе —для нормальных условий; в знаменателе — для пыльных условий.

чтобы отвести теплоту, выделенную при трении; Qтр. зац.— количество теплоты, выделяемой при трении в зацеплении, Вт; с_- удельная теплоемкость масла, равная 1,675—2,093 кДж/(кг*град); ρ — плотность масла, равная 0,90—0,95; Δt м - допускаемое повышение температуры масла, равное 5—8 °С; ηм - коэффициент использования масла, составляющий 0,5—0,8 (меньшие значения берут при подводе масла снизу вверх).

Для ориентировочного определения количества циркуляционного масла на практике пользуются следующими эмпирическими данными: на потерянную мощность (0,736 кВт) требуется от 4 до 5 л/мин масла. В США для этой цели пользуются следующими данными: количество масла Qм.зац= 4,456 (0,006*Nподв+3) л/мин; на 100 мм длины зуба требуется ~ 6 л/мин масла.

Конические передачи. При расчете количества масла для конических передач с прямым и косым зубьями пользуются теми же формулами, что и для цилиндрических передач, в которых, числа зубьев заменяют приведенными числами зубьев конической шестерни и колеса.

|

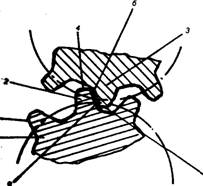

Для правильного смазывания зубчатых передач очень важно выбрать масло такого сорта, чтобы оно при рабочей температуре ванны с жидким смазочным материалом хорошо прилипало бы к зубьям. Короче говоря, правильно выбранное масло хорошо удерживается на поверхности зубьев, образуя вокруг зубчатой передачи масляную оболочку. В то же время следует напомнить, что высоковязкие смазочные масла при низких температурах теряют текучесть, в результате чего окунающиеся колеса перестают захватывать их зубьями (рис.1). Масловязкие масла же с повышением температуры разжижаются настолько, что при погружении колеса в ванну с жидким смазочным материалом разбрызгиваются в стороны и очень слабо задерживаются на зубьях. Естественно, что как одни, так и другие масла не мот обеспечить качественного смазывания зубчатых передач. При перекатывании зубьев одного по другому их контактные площадки изменяются по величине и работают в условиях граничной или в лучшем случае полужидкостной смазки.

Рис. 1. Поведение различных масел и смазочной пленки при смазывании зубчатых колес.

Допустим, что зуб 2 при вращении ведущего колеса по часовой стрелке входит в зацепление с зубом 3 ведомого колеса и между их соприкасающимися поверхностями имеется слой смазочного материала б. Когда спаренные зубья 2 и 3 входят в дальнейшее зацепление, на их контактных площадках действуют как трение качения, гак и трение скольжения.

По мере продолжения зацепления зубья 2 и 3 достигают центра зацепления в и контакт между ними возможен только по линии. В этот короткий промежуток времени действует только трение качения, а слой смазочного материала б испытывает наибольшее давление в месте контакта, в результате чего масло отжимается от центра в к вершинам 4 зубьев. Когда зубья 2 и 3 начинают расцепляться, трение качения уступает место комбинированному действию качения и скольжения, а слой смазочного материала отжимается к вершине зуба 3 и толщина его заметно уменьшается.

При правильно выбранном режиме смазывания для всех типов зубчатых колес можно достичь такой их работы, при которой устраняются все причины для разрыва или повреждении смазочной пленки в местах контакта зубьев даже при предельно большой нагрузке на зубчатую передачу.

Влияние различных смазочных масел на повышение допустимой нагрузки и предохранения зубьев от изнашивания зависит главным образом от их вязкости: чем выше вязкость, тем благоприятнее его влияние на уменьшение изнашивании. Одним и тем же смазочным материалом не рекомендуется смазывать зубчатые передачи редуктора и его подшипники. Эксплуатировать передачи при использовании масла П-28 и авиационных масел также не рекомендуется, поскольку малейшие удары или вибрация могут интенсивное их заедание. Повышение вязкости масла путем уменьшения температуры в зоне контакта при одном и том же сорте масла всегда приводит к предупреждению и снижению появления питтингования зуба.

На выкрашивание металла большое влияние оказывают смазочные свойства масла (или маслянистость). При одинаковой вязкости двух масел лучшим является то, которое обладает большей маслянистостью. Приведем конкретный пример. Масло марки П-28 и цилиндровое 24, обладая почти одинаковой вязкостью, по-разному влияют на работу тяжелонагруженных передач. В частности, на металлургических предприятиях в шестеренных клетях предпочитают применять менее вязкое масло (цилиндровое 24), но обладающее большей маслянистостью, чем масло П-28. Явление начинающегося питтинга наблюдали на зубьях шестерен шестеренной клети среднелистового стана 2300, которые смазывали маслом П-28. В частности, питтинг прекратился после замены масла П-28 цилиндровым маслом 24, которое по маслянистости превосходит масло П-28.

Мощность, которую в состоянии безопасно (с точки зрения излома) передать одна и та же зубчатая передача, может колебаться в зависимости от качества смазочного материала, существенно изменяясь (почти в два раза). Большое влияние на работу зубчатых передач оказывает добавление присадок к смазочным маслам. Применение, например, противозадирных присадок позволяет повысить предельную допустимую нагрузку на передачу в несколько раз. Установлено, что если обкатку колес осуществляют на маслах с присадками, а затем эти масла заменяют базовыми маслами, то нагрузка, при которой возможно заедание, увеличивается на 25—30% по сравнению с нагрузкой при применении масла без противоизносной и противозадирной присадок. В отдельных случаях наличие противозадирной присадки в масле позволяет увеличить нагрузку заедания до 200—240%. В качестве легирующих присадок могут служить следующие соединения: дисульфид молибдена, титана, урана, циркония, оксид свинца, диселент вольфрама, пластмассовые покрытия и др. Хорошими смазочными свойствами обладает графит.

Эффективность влияния присадок на изменение нагрузки заедания во многом зависит от материала зубчатых колес. При прочих равных условиях сопротивляемость заеданию возрастает с увеличением содержания в стали хрома и молибдена и снижается при повышении содержания никеля.

Материал, имеющий после закалки грубую мартенситную структуру, оказывает большую сопротивляемость заеданию при использовании масла средней вязкости, а передачи, изготовленные из более мелкозернистого материала большей твердости, требуют применения масел малой вязкости с добавлением противоизносных и прогивозадирных присадок. Азотирование повышает сопротивляемость, но увеличивает возможность отслаивания. После цианирования наблюдают заедание трущихся поверхностей. Сопротивление заеданию увеличивается вдвое, если зубья покрыты фосфатами железа и марганца, а также серебром, оловом или бронзой.

Наилучшими противозадирными свойствами обладают нафтеновые масла, несколько худшими — парафиновые, а светлые масла высокой очистки (при соответствующей вязкости) воспринимают еще меньшую нагрузку заедания. Хорошими противозадирными свойствами в маслах обладает сера.

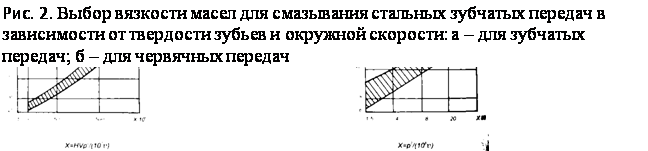

Большое

значение при работе пар трения играет вязкость масел. Вязкость смазочных масел

для смазывания стальных зубчатых передач выбирают по графику (рис. 2), на

котором по оси абсцисс отложены значения параметра зубчатой пары X,

определяемые по формулам:

X=HVp2/(107v) .

Здесь HV—твердость по Виккерсу зубьев более мягкой шестерни из двух зацепляющихся шестерен; р — наибольшее давление (наибольшее контактное напряжение сжатия) в полосе зацепления (по Герцу), Мн/м2; v — окружная скорость, м/с. В частности, для зубчатых зацеплений принимают, что p = 2,88τ. Здесь τ — напряжение сдвига в расчете зуба на прочность соответствует максимальному расчетному моменту М.

Таблица 3. Выбор масел для прямозубых, косозубых и шевронных цилиндрических и конических закрытых передач при смазывании погружением и методом циркуляционного смазывания.

|

Материал (предел прочности на разрыв, Мн/м2) |

Вязкость °ВУ при окружной скорости, м/с | ||||||

| 0,5 | 0,5-1 | 1-2,5 | 2,5-5 | 5-12,5 | 12,5-25 | 25 | |

|

t =100 ˚C |

t =50 ˚C |

||||||

| Пластмассы, бронзы, чугуны | 3 | 16 | 11 | 8 | 6 | 4,5 | - |

| Сталь (470-630) | 4,5 | 24 | 16 | 11 | 8 | 6 | 4,5 |

| Сталь (630-790) | 4,5 | 24 | 16 | 11 | 8 | 6 | 4,5 |

| Сталь (790-1020) | 4,5 | 24 | 16 | 11 | 8 | 6 | 4,5 |

| Сталь (1020-1260) | 4,5 | 36 | 24 | 16 | 11 | 8 | 6 |

| Сталь (1260-1500) | 7 | 36 | 36 | 24 | 16 | 11 | 8 |

| Сталь цементированная или с закаленной поверхностью | 7 | 36 | 36 | 24 | 16 | 11 | 8 |

Если передача работает при переменных режимах, то при определении величины X следует принимать максимальное значение p2/v. Как видно из графика (см. рис. 2), каждому значению X соответствует определенный диапазон вязкости масел. Так, более высокую вязкость масел принимают в следующих случаях: при изготовлении обеих зацепляющихся шестерен из стали одной марки или хотя бы одной из шестерен из никелевой или хромоникелевой стали со сквозной закалкой; при работе зубчатой передачи с ударными нагрузками; при температуре окружающей среды более 25 ˚С. Меньшую вязкость принимают: при высокой разности обработки шестерен; при температуре окружающей среды ниже 10 °С; при фосфатированных или сульфидированных шестернях (пока покрытие не износилось); при смазывании шестерен под давлением (если параметр Х > 100).

|

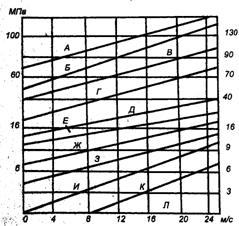

Для закрытых зубчатых передач в зависимости от удельной нагрузки и скорости (или частоты вращения) сорт смазочного масла выбирают по номограмме (рис. 3). Для зубчатых пар, *• хромиетон стали вязкость масла следует выбирать на 10—15 В У больше по сравнению с указанной в табл. 61 в работе [7]. Чисто граничная смазка на значительных участках контактных поверхностей зубьев может возникать главным образом в гипоидных и цилиндрических винтовых передачах. Эти передачи обладают особой склонностью к задирам. Поэтому их следует смазывать маслами, содержащими противозадирные присадки. К таким маслам для гипоидных передач относится масло, изготовляемое по ТУ 38 101270—78. Оно вырабатывается на основе базового масла марки ТС-14,5 с добавлением к нему присадок; 2,2% противозадирной; не более 0,35% моющей присадки MACK и 0,007% антипенной ПМС-200А. Для гипоидных передач используется масло ТС (ОСТ 38 01260—82). Для смазывания открытых зубчатых передач рекомендуют применять пластичный смазочный материал (графитную смазку) УСсА (ГОСТ 3333—80); применяют также для этой цели

полугудрон и шестеренную мазь (80% полугудрона+ 20% нефтебитума IV). Перед приготовлением этой мази битум разогревают до жидкого состояния.

Червячные передачи. Червячные передачи бывают двух видов: цилиндрические и глобоидные. Последние по сопротивляемости заеданию, усталостному выкрашиванию и излому обладают большей несущей способностью, чем цилиндрические. Это обстоятельство объясняется тем, что контакт в глобоидном зацеплении осуществляется одновременно по двум линиям, причем одна из них имеет радиальное, а другая — близкое к нему направление. Кроме того, в зацеплении одновременно находится до 4—5 зубьев колеса. Для глобоидных передач по сравнению с передачами с цилиндрическим червяком наиболее благоприятна жидкостная смазка.

Коэффициент полезного действия (к.п.д.) червячной передачи определяют по формуле:

ηч.п=ηptgλ/[tg(λ+ρ1)],

где λ – угол подъема витков по делительному цилиндру червяка; ρ1 – фиктивный угол трения; ηp- коэффициент, учитывающий потери мощности на перемешивание и разбрызгивание масла в картере смазочной системы червячной передачи. Обычно принимают

ρ1 ≈ arctg fc ,

где fc - коэффициент трения скольжения в червячном зацеплении. В случае, если червячное колесо изготовляют из фосфористой бронзы, коэффициент трения fc и параметр ρ можно выбирать по табл. 4 в зависимости от скорости скольжения υc.

Следует заметить, что коэффициент трения fc, приведенный в табл. 3.4, учитывает потери мощности в подшипниках качения червяка и червячного колеса. Меньшие значения fc можно выбирать только для цементированных шлифованных и полированных червяков при тщательно приработанной передаче, обильном смазывании маслом соответствующей вязкости. Вязкость масла (при 50 °С) для червячных передач в зависимости от температуры окружающей среды и характера нагрузки определяют по графику.

Количество масла, необходимого для смазывания червячного зацепления, подсчитывают по тем же формулам, что и для цилиндрических передач.

Таблица 4. Значения коэффициентов fc и ρ в зависимости от скорости скольжения червяка υc.

|

υc, м/с |

fc |

ρ1 = arctg fc |

υc, м/с |

fc |

ρ1 = arctg fc |

| 0,01 | 0,10—0,12 | 6°17' + 6°51' | 2,5 | 0,03—0,04 | 1˚43'+2˚17' |

| 0,1 | 0,08—0,09 | 4°34' + 5°09' | 3,0 | 0,028—0,035 | 1˚36'+2˚00' |

| 0,25 | 0,065—0,075 | 3°43' + 4°17 | 4,0 | 0,023—0,03 | 1˚19'+1˚43' |

| 0,5 | 0,055—0,065 | З˚09' + 3°43' | 7,0 | 0,018—0,026 | 1˚02'+1˚29' |

| 1,0 | 0,045—0,055 | 2°35+3°09' | 10,0 | 0,016—0,024 | 0˚55'+1˚22' |

| 1,5 | 0,04—0,05 | 2°17' + 2°52' | 15,0 | 0,04—0,020 | 0˚48'+1˚09' |

| 2,0 | 0,035—0,045 | 2°00' + 2°35' |

Для червячных передач вязкость смазочных масел выбирают по графику (см. рис. 2,б), пользуясь формулой Х=0,1р2/(105υ), где X—параметр червячной передачи; р — наибольшее давление (по Герцу наибольшее контактное напряжение сжатия в полюсе червячной передачи, Мн/м2); υ — окружная скорость червяка, м/с.

Смазка подшипников скольжения.

В последние годы все чаще в качестве опор для опорных валков станов холодной и горячей прокатки применяют подшипники скольжения с гидродинамической и жидкостной смазкой. Это так называемые подшипники жидкостного трения (ПЖТ). В этих подшипниках обеспечивается жидкостное трение в период установившегося режима, но не при пусках и остановках, когда в них возможно полужидкостное трение. ПЖТ требуют большой точности изготовления и постоянства давления смазочного слоя Такой подшипник состоит из трех частей: втулки-вкладыша, сменной втулки-цапфы и шейки прокатного валка. Основные размеры рабочих поверхностей регламентированы ГОСТ.

Определение несущей способности смазочного слоя. При выборе сорта смазочного масла для вновь проектируемого подшипника обычно пользуются опытом эксплуатации машин с аналогичными конструкциями опор. Вязкость масла должна быть тем выше, чем больше давление и чем меньше скорость скольжения Для предварительного выбора оптимального значения динамической вязкости μ может быть использована величина [So]. Это так называемый безразмерный критерий Зоммерфельда.

Поскольку для обеспечения жидкостного трения должно быть выполнено условие рψ2/μω≤ [S0], то выбираемое для подшипника смазочное масло должно иметь динамическую вязкость μ≥ pψ2/[S0]. Это условие дает значение нижнего предела μ и не ограничивает верхнего предела, однако это не означает, что любое масло с большей вязкостью будет одинаково приемлемо для рассчитываемого подшипника. Следует помнить, что с увеличением вязкости масла возрастают потери на трение в опоре, обусловленные силами сопротивления вязкого масла сдвигу.

Выбор сорта смазочного масла часто связан с системой смазывания подшипника, т. е. со способом (методом) подвода ее к подшипнику. Так, в установках с принудительно циркуляционной системой смазывания в подшипники подается то же смазочное масло, что и к остальным узлам трения, например: в турбинах и турбогенераторах, соединенных редуктором, в приводах к прокатным станам и пр. В этом случае приходится выбирать тот сорт смазочного масла, который пригоден для смазывания не только подшипников, но и зубчатых передач. Если такое ограничение отсутствует, то смазочное масло для подшипников следует выбирать исходя из условия оптимального режима, т. е. для работы с минимальным коэффициентом трения и с достаточной в то же время толщиной смазочного слоя Ориентиром в этом отношении служит условие μ≥ pψ2/[S0].

При выборе метода смазывания руководствуются следующим. В соответствии с ГОСТ 27674—88 различают следующие методы смазывания:

1) непрерывное: 2) периодическое: 3) циркуляционное смазывание, при котором смазочный материал после прохождения по поверхностям трения вновь подводится к ним механическим способом: 4) одноразовое проточное — смазывание, при котором смазочный материал периодически или непрерывно подводится к поверхности трения и не возвращается в систему смазки; 5) ресурсное — одноразовое смазывание на ресурс узла перед началом работы: 6) смазывание под давлением — смазочный материал подводится к поверхности трения под давлением: 7) смазывание погружением — поверхность трения полностью или частично, постоянно или периодически погружена в ванну с жидким смазочным материалом: 8) смазывание кольцом — смазочный материал подводится к поверхностям трения кольцом, увлекаемым во вращение валом (кольцо может быть закреплено прямо на валу); 9) капельное — к поверхности трения подводится жидкий смазочный материал в виде капель; 10) масляным туманом — смазочный материал подводится к поверхности трения в виде легкого и густого тумана, обычно образуемого путем введения смазочного материала в струю воздуха или газа; 11) набивкой — жидкий смазочный материал подводится на существенном участке поверхности с помощью соприкасающегося с ней смачиваемого материала, обладающего капиллярными свойствами; 12) фитильное — жидкий смазочный материал подводится к поверхности трения с помощью фитиля; 13) ротапринтное — на поверхность детали наносится твердый смазочный материал, отделяющийся от специального смазывающего твердого тела, прижимаемого к поверхности трения; 14) твердым покрытием — на поверхности трения до работы детали наносится смазочный материал в виде твердого покрытия.

Смазка подшипников качения.

При проектировании опор осей и валов перед конструктором возникает, прежде всего, вопрос о том, что в данном конкретном случае предпочтительнее — подшипник качения или подшипник скольжения. Существенную роль при этом играют экономические соображения, условия монтажа и требования взаимозаменяемости. Все эти факторы связаны с организацией производства подшипников. С развитием машиностроения было организовано централизованное массовое изготовление подшипников качения, начиная от самых маленьких для часов и приборов и кончая крупногабаритными для кранов большой грузоподъемности,

обжиговых печей, конвертеров, тяжелых прокатных станов и пр. Для каждого подшипника качения установлены определенные технические показатели — работоспособность, предельная частота вращения и максимальная статическая нагрузка, которые указываются в каталогах. При проектировании опорных узлов трения машин инженеру не приходится рассчитывать подшипник качения, поскольку достаточно лишь выбрать соответствующий типоразмер из каталога. Стандартизация и массовое производство подшипников качения обусловили их взаимозаменяемость, относительно низкую стоимость и, как следствие,— широкое применение в различных областях машиностроения.

Широкое применение подшипников качения позволило заменить трение скольжения трением качения. При этом коэффициент трения снизился до 0,0015—0,006. Производство подшипников качения ведущими промышленными странами исчисляется сотнями миллионов штук в год. Отечественной промышленностью изготовляются подшипники наружным диаметром от 1,5 до 2600 мм, а массой от 0,5 г до 3,5 т. К недостаткам подшипников качения можно отнести ограниченную способность воспринимать ударные нагрузки вследствие большой жесткости конструкции. При очень больших частотах вращения в этих подшипниках возникают значительные динамические нагрузки (центробежные отоскопические моменты и т. п.). По форме тел качения подшипники качения разделяются на шариковые и роликовые (цилиндрические, конические, витые, игольчатые и т. д.), а по направлению воспринимаемой нагрузки — на радиальные, упорные и радиально-упорные.

По нагрузочной способности (или по габаритам) подшипники качения разделяют на три основные серии: легкую, среднюю и тяжелую, а по классам точности: нормального класса Н, повышенного П, высокого В, особо высокого А и сверхвысокого С. От точности изготовления в значительной степени зависит работоспособность подшипника, однако следует помнить, что одновременно возрастает его стоимость.

Смазочный материал оказывает существенное влияние на долговечность подшипников. Он уменьшает трение, снижает контактные напряжения, защищает от коррозии, способствует охлаждению подшипника. Для смазывания подшипников качения применяют жидкие (смазочные масла) и пластичные (пластичные смазки) смазочные материалы. Жидкий смазочный материал в подшипнике более эффективен в смысле уменьшения потерь на трение и охлаждения. Необходимое количество жидкого смазочного материала для подшипников качения очень небольшое (табл. 5). Следует отметить, что излишнее количество смазочного материала в подшипнике только ухудшает его работу. Это, например, можно пронаблюдать на таком простом примере: если подшипник смазать маслом, то последнее будет препятствовать свободному вращению тел качения в сепараторе и в целом в подшипнике. При этом увеличиваются не только потери на трение, но при работе такого подшипника увеличивается и нагрев подшипника.

При выборе смазочного материала для подшипника (жидкого или пластичного) следует учитывать, что пластичная смазка сильно повышает момент трения, который существенно увеличивается при понижении температуры. В тех случаях, когда частота вращения подшипника не превышает нескольких сотен мин-1, подшипник необходимо смазывать жидким смазочным материалом (маслом). При скорости, превышающей эту величину, лучше использовать для смазывания высоковязкое масло или, как заменитель, пластичный смазочный материал.

Таблица 5. Одноразовое количество смазочного материала (Км), необходимое на заполнение корпуса подшипника и для периодического добавления.

| d, мм |

Км, г при использовании подшипников серии |

Единовременный расход смазочного материала для периодического добавления | |||||||||||||||

| Для мелких прижимных фланцев | Для глубоких прижимных фланцев | Для крышек с уплотняющим войлоком | Для разъемных фланцев корпуса | ||||||||||||||

| 200 | 300 | 400 | 200 | 300 | 400 | 200 | 300 | 400 | 200 | 300 | 400 | 200 | 300 | 400 | 500 | 600 | |

| 90 | 175 | 280 | 425 | 263 | 420 | 637 | 315 | 503 | 765 | 685 | 1090 | 1660 | 2,4 | 4,1 | 6,1 | 3,2 | 6,0 |

| 85 | 199 | 310 | 486 | 299 | 465 | 730 | 358 | 557 | 875 | 775 | 1210 | 1895 | 2,7 | 4,5 | 6,1 | 3,9 | 6,7 |

| 100 | 224 | 362 | 525 | 336 | 543 | 788 | 403 | 650 | 945 | 875 | 1410 | 2050 | 3,1 | 5,1 | 7,3 | 4,1 | 7,8 |

| 110 | 279 | 455 | 663 | 418 | 683 | 1000 | 585 | 955 | 1395 | 1170 | 1910 | 2790 | 3,8 | 6,0 | 9,1 | 5,3 | 9,6 |

| 120 | 318 | 532 | 817 | 476 | 795 | 1225 | 667 | 1120 | 1720 | 1370 | 2230 | 3430 | 4,3 | 7,2 | 11,2 | 6,7 | 11,2 |

| 130 | 360 | 615 | 987 | 540 | 922 | 1480 | 755 | 1290 | 2070 | 1470 | 2580 | 4150 | 4,6 | 8,1 | 13,3 | 7,4 | 13,0 |

| 140 | 429 | 704 | 1100 | 645 | 1055 | 1650 | 900 | 1475 | 2350 | 1800 | 2960 | 4630 | 5,3 | 9,3 | 14,8 | 8,5 | 15,0 |

Примечание: d—внутренний диаметр.

Допускаемые скорости подшипников качения при использовании пластичной смазки определяют из соотношения внутреннего диаметра d, мм и частоты вращения ω, мин-1. Практически же окружная скорость вращения не должна превышать 4—5 м/с. Однако для этой цели существуют определенные формулы.

Подшипниковые узлы необходимо тщательно защищать от попадания пыли, грязи и воды. В противном случае долговечность подшипников резко снижается. Для защиты подшипников разработаны и успешно эксплуатируются специальные уплотнения. В связи с этим следует помнить некоторые рекомендации по ходовым зазорам в лабиринтных и других уплотнениях вала. Они изменяются в зависимости от конструкции и во многом зависят от механической точности, вибрационного перемещения вала в подшипнике и они необходимы во избежание фрикционного контакта на высокой скорости. Для неответственных конструкций подшипниковых опор размер этих зазоров колеблется в пределах от 0,076 до 0,127 мм на радиус и почти столько же в осевом направлении.

При назначении жидкого смазочного материала для узлов трения (подшипников качения) следует иметь в виду, что они весьма чувствительны к количеству подаваемого в них масла и периодичности его подачи в подшипники. Так, для очень низких скоростей при d*ω= 10000 и температуре не выше 50 °С достаточно одной-двух капель масла для нескольких тысяч часов работы подшипника.

Если же требуется достичь минимального значения момента трения (при том же произведении d*ω= 10000), следует использовать масло с меньшей вязкостью, чем это было до этого

Масла для подшипников качения (и скольжения тоже), заключенных в общий картер с зубчатыми передачами (редукторы), подбираются в первую очередь исходя из требований по смазыванию зубчатых передач, однако и с учетом эффективности смазывания подшипников.

Смазывание погружением можно успешно применять до значения d*ω = 100000 (при условии соблюдения необходимого низкого уровня масла в ванне с жидким смазочным материалом) При применении смазывания погружением важно поддерживать в процессе эксплуатации правильный уровень масла в ванне подшипника. Этот уровень должен находиться между 1 /3 и 1/2 высоты нижнего шарика или ролика подшипника, поскольку даже небольшое повышение уровня масла в ванне приводит к повышению коэффициента трения и температуры подшипника. Об этом свидетельствует следующее экспериментальное исследование. Повышение уровня масла в ванне подшипника от центра нижнего шарика до его верхней точки вызывает сильный нагрев подшипника (эквивалентный повышению частоты вращения подшипника в 2—2,5 раза или увеличению радиальной нагрузки от 2 до 6 раз, а иногда и более. При d*ω ≤ 200000 рекомендуется капельное смазывание, при котором к поверхностям трения жидкий смазочный материал подводится в виде капель.

При d*ω ≈ 600000 и когда температура может достигать 150 ˚С многие пластичные смазки оказываются недостаточно работоспособными, а иные могут оставаться годными к работе не более нескольких сотен часов. В связи с этим при высоких скоростях необходимо в зону трения подавать только чистое смазочное масло, питая подшипники методом капельного смазывания или смазывания под давлением, при котором смазочный материал подводится к поверхностям трения под давлением. При необходимости может быть использовано смазывание масляным туманом, при котором смазочный материал подводится к поверхностям трения в виде легкого или густого тумана, обычно образуемого путем введения смазочного материала в струю воздуха или газа. Кроме того, следует предупреждать возникновения разности воздушного давления (в корпусе подшипника и за его пределами), для чего могут потребоваться специальные уплотнения. Следует применять только определенные уплотнения, которые обеспечивают надежную работу подшипников, в частности лабиринтные уплотнения. Необходимо также использовать корпуса подшипников с минимальным воздушным пространством.

Капельное смазывание является наилучшим методом смазывания для подшипниковых опор металлургического оборудования. Оно обеспечивает довольно устойчивое охлаждение и исключает турбулентное сопротивление подшипника, как весьма ответственного узла оборудования отрасли. Однако если по каким-либо причинам (например, по условиям конструкции) нельзя применить капельное смазывание или смазывание под давлением или смазывание масляным туманом, используют фитильное смазывание, при котором жидкий смазочный материал подводится к поверхности прения с помощью фитиля. При этом масло всасывается через подшипник при помощи маслоотражателей и насосных устройств с целью преодоления сопротивления вращению подшипника.

Часто используют метод фитильного смазывания. При этом фитили должны иметь определенные размеры, особенно в поперечном сечении. Они всегда должны быть погруженными в масло. Их следует использовать парами и располагать как можно ближе к подшипнику. Если большая площадь фитилей хорошо окружает вал, то они способны вновь поглощать масло, которое при работе отбрасывается от вала. Вязкость смазочного масла должна быть такой, чтобы его можно было подавать к фитилям при низких температурах при давлении ниже атмосферного и пониженных скоростях. При этом маслоотражатели должны пропускать через подшипник масляный туман, а маслосборники должны тщательно охлаждаться.

При больших нагрузках и высоких скоростях (d*ω > 600000) рекомендуют осуществлять капельное смазывание подшипников. Если же имеется источник сухого и чистого воздуха, а некоторая потеря смазочного масла не имеет существенного значения, тогда нужно использовать смазывание подшипников масляным туманом. При этом в линии подачи воздуха в таких системах устанавливают воздухоотделитель и фильтр, для чего необходимо тщательно охлаждать маслосборник, чтобы маслоотражатели легко.

Смазка плоских направляющих скольжении и качения.

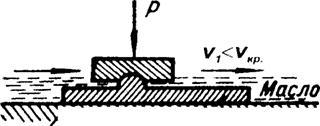

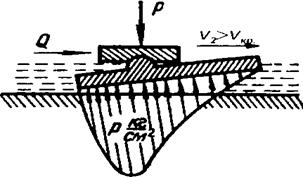

Направляющие прямолинейного движения являются разновидностью опор скольжения или качения. Они обеспечивают прямолинейность возвратно-поступательного движения деталей (типа столов, суппортов и ползунов) и их применяют главным образом в станках, а также поршневых и кузнечнопрессовых машинах. Основным критерием работоспособности направляющих скольжения (рис. 3) является износ и заедание. Для уменьшения износа применяют ёсмазочный материал, защиту от загрязнения, износостойкие материалы (сталь,чугун, антифрикционные материалы и пр.), а также используют малые давления на поверхностях трения. В качестве антифрикционных материалов используют бронзы и баббиты.

![]() На

рис. 3 показаны две плоские пластины А и Б, залитые маслом и нагруженные силой

Р. Под действием силы О пластина А движется относительно пластины Б со скоростью

υ. Если последняя мала (рис. 3, а), то пластина А соскабливает масло с

пластины Б, в результате чего поверхности трения (А и Б) непосредственно

соприкасаются друг с другом. При этом образуется полусухое (граничное) или полужидкостное

трение При достаточно большой скорости v

(рис. 3, б) пластина А поднимается в масляном слое и принимает наклонное

положение, подобно тому как поднимается глиссер, скользящий по поверхности

воды. В результате между пластинами образуется сужающийся зазор, в который

непрерывно затягивается вязкое и липкое масло. Протекание масла через

сужающийся зазор сопровождается образованием давления р (см. рис. 3, б),

которое уравновешивает внешнюю нагрузку. В этом случае движение продолжается в

условиях жидкостного трения. Переход к режиму гидродинамического трения

происходит при некоторой скорости, называемой критической υкр.

На

рис. 3 показаны две плоские пластины А и Б, залитые маслом и нагруженные силой

Р. Под действием силы О пластина А движется относительно пластины Б со скоростью

υ. Если последняя мала (рис. 3, а), то пластина А соскабливает масло с

пластины Б, в результате чего поверхности трения (А и Б) непосредственно

соприкасаются друг с другом. При этом образуется полусухое (граничное) или полужидкостное

трение При достаточно большой скорости v

(рис. 3, б) пластина А поднимается в масляном слое и принимает наклонное

положение, подобно тому как поднимается глиссер, скользящий по поверхности

воды. В результате между пластинами образуется сужающийся зазор, в который

непрерывно затягивается вязкое и липкое масло. Протекание масла через

сужающийся зазор сопровождается образованием давления р (см. рис. 3, б),

которое уравновешивает внешнюю нагрузку. В этом случае движение продолжается в

условиях жидкостного трения. Переход к режиму гидродинамического трения

происходит при некоторой скорости, называемой критической υкр.

Смазка канатов и цепей.

Кашпы смазываются на месте их производства для предохранения от коррозии (этот процесс называется пропиткой) и уменьшении трения между стренгами канатов в процессе их эксплуатации (этот процесс называется смазыванием). Смазываются канаты жидкими ипластичными смачочными материалами. Это практически понужидкие смачочные материалы CТП-JI (летом) и СТП-З (зимой) и высоковязкое смачочное масло, которым в данном случае является трансмиссионное масло для промышленного оборудования-нигрол (ТУ 38 101529—75). Кроме того, можно использовать полугудрон, осевые масла Л и 3.

В качестве канатных смазок применяют смазку БОЗ (ТУ 399-157—75), торсиол-38 (ТУ 38 УССР 201214—80), торсиол-55 (ГОСТ 20458—75). В качестве заменителей используют высоковязкое масло, солидол С.

В процессе работы цепной передачи шарнирные соединения цепи находятся в условиях большого истирания и сильного износа. Плохо смазываемая цепь быстро выходит из строя в виду разработки отверстий в пластинках, что приводит к увеличению шага цепи и общей ее длины и к нарушению зацепления цепи со звездочками. В то же время из большого опыта эксплуатации цепных передач известно, что цепные передачи или собственно цепи, находясь в масляных ваннах, безотказно служат в течение восьми и даже более лет. Особенно опасен износ в условиях абразивной

среды. Так, смазка деталей втулочно-роликовых цепей маслом в условиях абразивного материала (запыления) ведет к интенсивному износу вследствие непрерывного поступления вместе со смазочным материалом частиц абразивного материала в зазор между трущимися поверхностями звеньев. При работе в запыленной среде наименьшему абразивному изнашиванию подвергаются цепи, работающие без смазочного материала. При работе же цепей в смазочном материале частицы абразивной пыли непрерывно поступают в зазоры, попадают в смазочный материал во взвешенном состоянии и циркулируют между валиком и роликом цепи, интенсивно их изнашивая.

|

|

||

Цепи смазывают жидкими и пластичными смазочными материалами. Масла следует подбирать в зависимости от температуры среды, скорости и метода смазывания.

Пластичные смазочные материалы для цепных передач подбирают в зависимости от температуры среды, а также влажности окружающего воздуха. Так, в частности, при температуре до 60 С и большой влажности применяют солидол С или УС-2 или графитный смазочный материал УСсА. При температуре выше 60 °С и отсутствии влажности используют консталин жировой или синтетический. Цепи смазывают погружением их в пластичную смазку, предварительно разогретую до температуры не более 55 ˚С.

Особенности смазки узлов трения оборудования для металлургических предприятий, работающих в условиях низких и высоких температур

Вопрос подбора смазочного материала для узлов трения, работающих в условиях низких (-15)-(-20 °С) и высоких (70— 100 °С) температур, не простой. Естественно, что здесь необходимы специальные смазочные материалы. В частности, удовлетворительная работа узлов трения при высоких температурах в основном достигается двумя способами: применением специальных смазочных материалов и нанесением специальных смазочных покрытий на трущиеся поверхности. Покрытия в данном случае играют роль сухого смазочного материала. В качестве смазочного покрытия могут служить покрытия галоидные, керамические, из нитрида бора и сернистые. К ним относятся следующие химические соединения: дисульфиды молибдена, титана, урана, циркония, оксид свинца, диселенид вольфрама (WSe2). Кроме того, смазочную роль выполняют различные пластмассы и графит. Этой же цели можно достичь, если использовать никелирование и хромирование. Как пример галоидного покрытия можно привести воздействие паров йода на поверхность детали, выполненной из титана. При этом образуется пленка диоксид йодистого титана, которая сохраняет свою работоспособность при температуре до 400 °С.

Простейшим керамическим покрытием является оксидная пленка, которая образуется на поверхности металла при нагреве ее на воздухе или в кислороде. Следует отметить, что детали с таким покрытием могут работать до температуры порядка 800 С, а покрытия нитридом бора выдерживают температуры свыше 1000 °С. По своим антифрикционным свойствам нитрид бора напоминает графит.

Минимальный коэффициент трения обеспечивают сернистые покрытия из дисульфида молибдена (MоS2), сернистый титан (TiS), дисульфиды урана (US2) и циркония (ZrS2). Детали, покрытые этими соединениями, могут работать при температуре порядка 600—900 °С. При температурах порядка 530—540 ˚С весьма эффективным смазочным материалом является окись свинца (РьО). Однако следует помнить, что при более низкой температуре применение РьО затруднено, поскольку окись свинца переходит в Рь3О4, коэффициент трения у которого значительно выше. Хорошими смазочными свойствами обладает дисетенил вольфрама (WSe2). При работе в узле трения пленка постоянно переходит с одной поверхности трения на другую. Кроме того смазочная пленка постоянно затягивает разрывы.

Для специфичных условий работы можно рекомендовать следующие смазки: твердую антифрикционную смазку ВНИИ НП-203 (ТУ 38 10186—75), пасты ВНИИ НП-225 (ГОСТ 19782—74), ВНИИ НП-232 (ГОСТ 14068—79), свинцоль-02 (ТУ 38 — 101578—76), ВНИИ НП-242 (ГОСТ 20421—75), ВНИИ НП-254 (ТУ 38—40146—83). В этих смазках содержится дисульфид молибдена, что придает им высокие смазочные способности. Соответственно дисульфид молибдена и технический графит содержат антифрикционные пластичные смазки ВНИИ НП-220 (ТУ 38 — 101475—74) и ВНИИ НП-231 (ТУ 38—01113—76), что отличает их высокие смазочные свойства.

В частности, для горячих резьбовых соединений, работающих до температур порядка 400 С, рекомендуются ВНИИ НП-225 и ВНИИ НП-232. Для матриц и штампов рекомендуется порошок MoS2. Накатка пленки из пасты ВНИИ НП-232 или масло с добавлением порошка Мо52 — для шестерен, зубчатых реек. Для греющихся подшипников качения используют смазки ВНИИ НП-232 и ВНИИ НП-242. Паста ВНИИ НП-232 используется также для смазывания роликов, шестерен, трансмиссий, подшипников скольжения. Смазки и пасты наносятся на очищенные и обезжиренные поверхности.

Для смазки шестерен, подшипников, цепных передач, резьбовых соединений при температуре от -20 до +120 С можно использовать минеральное масло с добавкой от 1 до 5% MoS2. Дело в том, что дисульфид молибдена выдерживает большие давления в зоне трения. В отсутствие воздуха MoS2 не окисляется при температурах до 1000—1100 °С. По данным информации США. известно применение пластичной смазки на основе дисульфида молибдена и модифицированной формы бентонитовой глины. Такая смазка работоспособна при рабочем давлении до 700 МПа, ее можно применять для непрерывно работающих машин при температурах 230—232 °С. Она пригодна для смазывания деталей, работающих во влажных условиях и даже условиях водяного пара высокого давления. Изменяя состав смазки, можно добиться такой ее рецептуры, когда она будет пригодна для работы в условиях, в которых невозможно применение масел и смазок на обычной нефтяной основе. Эти смазочные материалы можно применять и для смазки узлов трения агломерационных машин.

Резюмируя сказанное, отметим лишь, что смазка ВНИИ НП-225 работает в условиях от —30 до +350 °С, используется для смазывания бронзовых вкладышей, резьбовых соединений, прокладок из естественной и искусственной резины. В интервале температур от -20 до +120 °С работает смазка ВНИИ НП-232. Она используется для смазывания зубчатых передач, резьбовых соединений, пальцев и винтов. В интервале температур от —35 до 120 °С работоспособна смазка ВНИИ НП-242. Ее применяют для смазывания шариковых и роликовых подшипников при высоких нагрузках. Для смазывания шариковых и роликовых подшипников тяжелонагруженных электрических машин при температурах от -60 до +150 °С применяют смазку ВНИИ НП-220.

Следует отметить, что твердые смазочные материалы не могут вытеснить обычные смазочные материалы и нужны только в тех случаях, когда использование обычных смазочных материалов не дает удовлетворительных результатов. Применять их лучше в виде паст, суспензий и присадок к пластичным смазочным материалам.

В качестве антифрикционного материала для узлов трения широкое распространение приобретают фторопласты и особенно фторопласт-4 (политетрафторэтилен или ПТФЭ). Эффективно применение этого материала в среде химически активных веществ как самосмазывающегося антифрикционного материала для подшипников скольжения, элементов уплотнительных устройств и т. п. Дело в том, что чистый фторопласт-4 обладает низкой теплопроводностью, высокой хладотекучестью и высоким коэффициентом линейного расширения. Все это ограничивает область его применения. Однако стоит в него ввести наполнитель и сразу же картина меняется. Наполнители в составе фторопласта резко изменяют все его свойства и приводят к существенному уменьшению износа самого материала. В качестве наполнителей обычно используют дисульфид молибдена, нитрид бора (BN), сернокислый барий (BaSO4), тальк, газовую сажу и коллоидный графит (от 10 до 45%).

При высоких нагрузках и температурах хорошо показали себя в работе металлические подшипники, поверхности трения которых покрыты слоем полнтетрафторэтиленовой смолы. В отсутствии смазочного материала они могут выдерживать большие нагрузки при малых скоростях. Прибавление подкладки из волокнистой ткани делает их работоспособными без смазывания при температуре до 290 ˚С. Причем они в пять раз работают дольше, чем аналогичные металлические подшипники со смазыванием. Они способны нести нагрузку до 170—225 МПа. Упомянутые покрьтия состят из двух слоев, соединенных вместе. Внутренний слой состоит из волокна политетрафторэтиленовой смолы, тканного вместе со стеклянным волокном, а наружный слой состоит из стеклянного волокна, пропитанного смолой. Толщина слоев около 0,33 мм. Подшипники обеспечиваются уплотнением. Посадка подшипника на вал осуществляется с первоначальным нагягом (около 0,05 мм). Все эти мероприятия существенно увеличивают долговечность подшипника.

БИБЛИОГРАФИЯ

Евдокимов А. Ю. Смазочные материалы и проблемы экологии. Москва «Высшая школа», 1999.

Школьникова В. М. Топливо, смазочные материалы и технологические жидкости. Москва «Высшая школа», 1998.

Фукс И. Г. Пластические смазки. Москва «Высшая школа», 2002.

Гаевик Д. Т. Смазка оборудования на металлургических предпреятиях. Москва, 2000.