Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Реферат: Производство металлов и их сплавов

Реферат: Производство металлов и их сплавов

Реферат

На тему: Производство металлов и их сплавов

Содержание

ПРОИЗВОДСТВО ЧУГУНА

ПРОИЗВОДСТВО СТАЛИ

МЕДЬ И ЕЁ СВОЙСТВА

АЛЮМИНИЙ И ЕГО СПЛАВЫ

ТИТАН, МАГНИЙ И ИХ СПЛАВЫ

ЭЛЕКТРИЧЕСКИЙ НАГРЕВ ЗАГОТОВОК ПЕРЕД ОМД

ОБРАБОТКА МЕТАЛЛОВ

ПРОИЗВОДСТВО ЧУГУНА

Исходные материалы

Железо в чистом виде редко находят в поверхностных слоях земной коры. Благодаря большой склонности к окислению в земной коре встречаются обычно окислы железа в смеси с окисленными соединениями других элементов.

Насчитывается около 200 различных минералов, содержащих железо. Ведущие геологи академики В. И. Вернадский и А. П. Виноградов считают, что в земной коре (до глубины 16 км) содержатся примерно 5% железа в виде окислов, карбонатов, сульфидов и других соединений. В отдельных местах земной коры имеются значительно большие скопления соединений железа. Наиболее крупные и богатые окисленными соединениями железа скопления минералов называют месторождениями железных руд.

Рудами называют горные породы, которые технически возможно и экономически целесообразно перерабатывать для извлечения содержащихся в них металлов.

К железным рудам относят красный, бурый, магнитный и шпатовый железняки.

Эти руды содержат значительное количество рудного вещества или соединений железа, из которого оно извлекается, и относительно небольшое количество пустой породы, легко отделяющейся при переработке.

В зависимости от количества рудного вещества различают богатые и бедные руды. Железные руды принято называть богатыми, если они содержат более половины железа.

Пустой породой руды называют такие минералы, которые не вносят серьезных технологических осложнений в металлургическую переработку и легко отделяются от рудных минералов или в процессе обогащения (см. ниже), или переходят в шлаки при плавке.

Пустой породой в железных рудах чаще всего являются: кремнезем, каолин, реже доломит и магнезит. Основными рудообразующими минералами железа являются гематит, лимонит, магнетит и сидерит.

Красный железняк (гематит) содержит железо главным образом в виде Fe2O3 — безводной окиси железа. Пустой породой в нем обычно бывает кремнезем. Содержание железа в красных железняках составляет 45—65% при малом содержании вредных примесей. Красный железняк хорошо восстанавливается в доменных печах.

Бурый железняк (лимонит) содержит железо в форме водных окислов типа Fe2O3-mH2O с переменным количеством гидратной влаги.

Собственно лимонитом обычно называют минерал, содержащий 57,14% Fe2O3 и 25,3% Н2О и имеющий желтую окраску. Обычно бурый железняк содержит 25—50 % Fe, но гидратная влага, легко удаляемая при плавке, делает руду пористой и легко поддающейся восстановлению. Ее пустая порода обычно состоит из глины.

Магнитный железняк (магнетит) содержит железо главным образом в виде Fe3O4 (закись-окись железа), обладающей хорошо выраженными магнитными свойствами. Магнетиты содержат железа от 40 до 70% и являются наиболее богатыми железными рудами, но восстанавливаются труднее других руд, так как являются плотными горными породами.

Шпатовый железняк (сидерит) содержит железо в виде углекислой соли FeCO3. Его пустая порода содержит алюмосиликаты и магнезит, а содержание железа колеблется от 30 до 37%. Для повышения процента железа эти руды перед плавкой обжигают, удаляющийся при этом углекислый газ делает руду пористой и легко поддающейся восстановлению.

Для производства чугуна, кроме железных руд, требуются и другие материалы. К ним в первую очередь следует отнести марганцевую руду, флюсы и кокс.

Марганцевые руды загружаются вместе с железными рудами в доменную печь, если поступающая на плавку железная руда содержит недостаточное количество марганца для получения чугуна необходимого качества. Флюсы вводят в доменную печь для того, чтобы и не допустить «зарастания» рабочего пространства печи и обеспечить плавку пустой породы руды и золы топлива при необходимой температуре: не слишком высокой, чтобы не тратить много топлива и не слишком низкой, при которой окислы железа еще не успевают восстановиться. Количество и характер добавляемых флюсов зависят от количества и химического состава пустой породы и определяются расчетным путем. Так как пустая порода железных руд обычно содержит кремнезем, в качестве флюса в доменных печах часто применяют известняк СаСО3, содержащий минимальное количество вредных примесей.

Каменноугольный кокс в современном доменном производстве играет двоякую роль. Во-первых, служит топливом и обеспечивает нагрев печного пространства до необходимой температуры и, во-вторых, обеспечивает восстановление окислов железа (см. ниже). Благодаря своей большой механической прочности, пористости и значительной теплотворной способности он применяется теперь повсеместно и почти вытеснил применявшийся ранее для этих целей древесный уголь. Каменноугольный кокс содержит 82—88% твердого углерода, от 5 до 10% золы, однако всегда содержит и серу от 0,5 до 2,0%.

Исходные материалы для производства ЧУГУНА.

| Материалы | Разновидность | Химический состав | Назначение |

| 1. Железная руда | Красный железняк |

Fe2O3 SiO2 S Al2O3 |

Источник железа |

| Бурый железняк | Fe2O3·H2O+CaO+P | ||

| Магнитный железняк | Fe3O4 MgO | ||

| 2. Флюс | Известняк | CaCO3 | Для удаления окислов пустой породы |

| Доломитизированный известняк | CaCO3 и MgCO3 | ||

| 3. Топливо | Кокс |

85%C+10%зола+ +2S+H2O |

Источник теплоты Химический реагент восстанавливающий железо |

| Природный газ | ~98%CH4 | ||

| Мазут | ~4%S | ||

| 4. Огнеупоры | Основные | CaO, MgO | Для футеровки печей и агрегатов |

| Кислые | SiO2 | ||

| Нейтральные | SiO2+Al2O3 |

Подготовка железных руд к плавке.

| Операции | Разновидности операций | Схемы | Назначение |

| Дробление | Истирание |

|

Для получения однородных кусков. |

| Дробление |

|

||

| Обогащение | Гравитация |

|

Для увеличения % Fe |

|

Магнитная Сепарация |

|

||

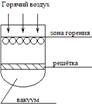

| Окускование | Агломерация |

|

Проводят с целью получения кусков концентр. 10 – 50 мм. |

| Окатывание |

|

Огнеупорные материалы

Материалы, применяемые для футеровки рабочего пространства этих аппаратов, называют огнеупорными (огнеупорами). Их изготовляют главным образом из устойчивых природных минералов, придавая им форму кирпичей, порошков и различных фасонных изделий. По химическим свойствам огнеупорные материалы делят на кислые, основные и нейтральные.

Характерным кислым огнеупором является динасовый кирпич, изготовляемый из кварца (93—96% SiO2) с небольшой добавкой извести (2—3% СаО) для связи. Он имеет огнеупорность (температуру размягчения под действием собственного веса) 1650— 1730°С и применяется для кладки печей, работающих с кислыми шлаками, содержащими большое количество SiO2.

Характерным основным огнеупором является магнезитовый кирпич, изготовляемый из обожженного при- высокой температуре природного магнезита (91—94% MgO, остальное СаО, A12OS, SiO2, Fe2O3). Кроме того, широко применяется в виде дробленого и обожженного природного минерала основной огнеупор — доломит (СаО -f MgO). Основные огнеупоры стойки к известковым (основным) шлакам и пыли до температуры 1800—1900° С.

К нейтральным можно отнести углеродистые огнеупоры, выдерживающие нагрев до 2000° С и мало взаимодействующие с очень агрессивными шлаками. Их изготовляют из антрацита и других чистых углеродистых материалов. Они содержат около 90% углерода и делятся на угольные и графитовые. Из них делают тигли, электроды или ими футеруют электролизные ванны для получения алюминия и отдельные части других печей.

Нейтральными являются хромиты, изготовленные из природного хромистого железняка. Хромитовый кирпич содержит примерно 30% Сг2О3 и по 25% MgO и Fe2O3.

Устойчивым огнеупором является хромомагнезитовый кирпич, изготовляемый из смеси хромита и магнезита; его химические свойства приближаются к нейтральным при содержании хромита не менее 28%, с меньшим содержанием хромита эти огнеупоры имеют слабо основной характер.

Наиболее распространенным и дешевым огнеупором является шамот, изготовляемый из обожженной глины (каолинита Аl2О3·2SiO2-2H2O), его химические и огнеупорные свойства изменяются в широких пределах в зависимости от химического состава. Шамоты, содержащие менее 60% SiO2 и 40% А12О3, устойчивы против кислых и основных шлаков и практически почти нейтральны. Шамоты, содержащие более 60% SiO2 и 30% А12О3, обладают слабо выраженными кислотными свойствами, а глинистые огнеупоры, содержащие более 65% SiO2, принято называть полукислыми; они обладают наименьшей огнеупорностью, но дешевы.

Высокоглиноземистые огнеупоры (А12О3 более 45%) обладают очень высокой огнеупорностью (до 2000° С), высокой стойкостью к перепаду температур и большей устойчивостью против кислых и основных шлаков, но стоят они дорого.

Обогащение руд

Обогащением называют обработку руды, не изменяющую химического состава основных минералов и их агрегатного состояния. Обогащением из руды отделяют часть пустой породы, в результате в оставшейся части, называемой концентратом, процентное содержание рудной массы увеличивается. Отделенную от руды пустую породу называют хвостами, если она не представляет никакой ценности, при обогащении ее отбрасывают. В технике в зависимости от характера рудных минералов применяют много различных способов обогащения. Наиболее известны и широко применяются: рудоразборка, магнитное, гравитационное и флотационное обогащение.

Магнитное обогащение применяют к минералам, имеющим большую магнитную восприимчивость. Такие минералы отделяют магнитом или электромагнитом от других минералов. По степени притягиваемости магнитом различают: минералы сильномагнитные, среднемагнитные, слабомагнитные и немагнитные.

Аппараты, применяемые для магнитного обогащения, называют магнитными сепараторами. Если необходимо магнитное обогащение крупных кусков (120—150мм), используют магнитные сепараторы, работающие в воздушной среде. Для мелких кусков (менее 8 мм) применяется как сухая, так и мокрая магнитная сепарация.

Гравитационное обогащение основано на различии в плотности и скорости падения зерен минералов в жидкостях и на воздухе. Простейшим ее видом является промывка водой железных руд для отделения песчано-глинистой пустой породы.

Однако больший эффект можно достичь, применяя отсадочные машины или концентрационные столы.

Подготовка материалов к доменной плавке

Доменная печь работает нормально, если она загружена кусковым материалом оптимального размера. Слишком крупные куски руды и других материалов не успевают за время их опускания в печи прореагировать в их внутренних слоях и при этом часть материала расходуется бесполезно; слишком мелкие куски плотно прилегают друг к другу, не оставляя необходимых проходов для газов, что вызывает различные затруднения в работе, наиболее удобным материалом для доменной плавки являются куски от 00 до 80мм в поперечнике.

Поэтому добываемые на рудниках куски руды просеивают через так называемые грохоты, и куски более 100 мм в поперечнике подвергают дроблению до необходимых размеров. При дроблении материалов, как и при добыче руды в рудниках, наряду с крупными кусками образуется и мелочь, тоже не пригодная к плавке в шахтных печах. Возникает необходимость окускования этих материалов до нужных размеров.

Выплавка чугуна

Получение чугуна из железных руд осуществляется в доменных печах. Доменные печи являются крупнейшими современными шахтными печами. Большинство действующих сейчас доменных печей имеет полезный объем 1300—2300 м3 — объем, занятый загруженными в нее материалами и продуктами плавки. Эти печи имеют высоту примерно 30 м и дают в сутки по 2000 т чугуна.

Сущность доменной плавки сводится к раздельной загрузке в верхнюю часть печи, называемой колошником, руды (или агломерата), кокса и флюсов, располагающихся, поэтому в шахте печи слоями. При нагревании шихты за счет горения кокса, которое обеспечивает вдуваемый в горн горячий воздух, в печи идут сложные физико-химические процессы (которые описаны ниже) и шихта постепенно опускается вниз навстречу горячим газам, поднимающимся вверх. В результате взаимодействия компонентов шихты и газов в нижней части печи, называемой горном, образуются два несмешивающихся жидких слоя — чугун и шлак.

Материалы подаются к печи двумя скиповыми подъемниками с опрокидывающимися ковшами вместимостью по 17 м3, доставляющими агломерат, кокс и другие добавки к засыпному устройству на высоту 50 м. Засыпное устройство доменной печи состоит из двух поочередно опускающихся конусов. Для равномерного распределения материалов на колошнике печи малый конус с цилиндром после каждой засыпки поворачивается на заданный угол (обычно 60°).

В верхней части горна располагаются фурменные отверстия (16—20 шт.), через которые в печь подается под давлением около 300 кПа горячий, обогащенный кислородом воздух при температуре 900—1200° С.

Жидкий чугун выпускается каждые 3—4 ч поочередно через две или три летки, которые для этого вскрываются с помощью электробура. Выливающийся из печи чугун выносит с собой и шлак, находящийся над ним в печи. Чугун направляется по желобам литейного двора в чугуновозные ковши, расположенные на железнодорожных платформах. Шлак, выливающийся с чугуном, предварительно отделяется от чугуна в желобах с помощью гидравлических запруд и направляется в шлаковозы. Кроме того, значительную часть шлака обычно выпускают из доменной печи до выпуска чугуна через шлаковую летку. После выпуска чугуна летка закрывается путем ее забивки пробкой из огнеупорной глины с помощью пневматической пушки.

Условно процесс, протекающий в доменной печи, можно разделить на следующие этапы: горение углерода топлива разложение компонентов шихты; восстановление окислов; науглероживание железа; шлакообразование.

Горение углерода топлива происходит главным образом возле фурм, где основная масса кокса, нагреваясь, встречается с нагретым до 900—1200°С кислородом воздуха, поступающим через фурмы.

Образовавшаяся при этом углекислота вместе с азотом воздуха поднимается вверх и, встречаясь с раскаленным коксом, взаимодействует с ним по реакции

СО2 + СТВ=2СО

Разложение компонентов.шихты протекает различно — в зависимости от ее состава. При работе на буром железняке важнейшими процессами здесь являются разрушение гидратов окиси железа и окиси алюминия, разложение известняка по реакции

СаСО3=СаО+СО2

Восстановление окислов может происходить окисью углерода, углеродом и водородом. Главной целью доменного процесса является восстановление железа из его окислов. Согласно теории академика Б а и к о в а восстановление окислов железа идет ступенчато по следующей схеме

Fе2О3 -Fе3О4 -FеО –Fе

Главную роль в восстановлении окислов играет окись углерода

ЗРе2О3 + СО = 2Ре3О4тв + СО2 + (З^

Эта реакция практически необратима, протекает легко при очень низкой концентрации СО в газовой фазе. Для развития этой реакции вправо необходимы температура не ниже 570° С и значительный избыток СО в газах

Fе3О4 + СО = ЗFеО + СО2 – Q

Затем происходит образование твердой железной губки

FеОтв + СО = Fетв + С02 + Q3.

Одним из главных показателей работы доменных печей, используемых для сравнения результатов деятельности различных заводов, является коэффициент использования полезного объема доменной печи (КИПО):

K = V/Q.

Он равен отношению полезного объема V (м3) к суточному выпуску чугуна Q (т). Так как производительность печи Q стоит в формуле в знаменателе, то чем меньше коэффициент использования полезного объема доменной печи, тем лучше она работает. Средний КИПО в СССР в начале 70-х годов был около 0,6, в то время как в 1940 г. он равнялся 1,19, а в 1913 г. — 2,3.

Наилучший КИПО, равный 0,39—0,42, был достигнут в последние годы на Череповецком металлургическом заводе.

Для производства чугуна кроме доменных печей применяют различное вспомогательное оборудование. Наибольшее значение среди них имеют воздухонагреватели. Для успешной работы современной доменной печи объемом 2700 м3 в нее требуется вдувать с помощью мощных воздуходувок около 8 млн. м3 воздуха и 500000м3 кислорода в сутки.

ПРОИЗВОДСТВО СТАЛИ

Конверторные способы получения стали

Конвертором принято называть большую стальную реторту, футерованную огнеупором. Вместимость современных конверторов достигает 250—400 т. Конвертор имеет стальную цилиндрическую часть, отъемное, легко заменяемое днище и конусообразную горловину. Цилиндрическая часть конвертора крепится в литом стальном кольце, имеющем две цапфы, которыми оно опирается на подшипники двух стоек. Поэтому конвертор может поворачиваться вокруг оси цапф, что необходимо для его обслуживания (заливки исходного чугуна, взятия проб, выливки готовой стали и т.д.). Одна из цапф — полая, она соединяется одним воздухопроводом с турбовоздуходувкой, а другим — с воздушной коробкой днища конвертора. Воздушная коробка днища конвертора соединяется с отверстиями фурм, проходящими через все днище.

Конверторы для бессемеровского процесса футеруется динасом, а для томасовского процесса доломитом.

Недостатком бессемеровского процесса является ограниченная гамма чугунов, которые могут перерабатываться этим способом, так как при бессемеровском способе не удается удалить из металла такие примеси, как серу и фосфор, в том случае, если они содержатся в чугуне. Кроме того, получаемая в конверторе сталь хрупка из-за насыщения ее азотом, содержащимся в воздухе.

Мартеновские способы производства стали

Мартеновский способ является основным способом, дающим около 70% высококачественной стали, выплавляемой в мире.

Мартеновский способ получил широкое применение благодаря возможности использования различного сырья и разнообразного топлива. В настоящее время мартеновский процесс различают в зависимости от используемого сырья: скрап-процесс, если его шихта состоит из стального лома (60—70%) и твердого чушкового чугуна (30—40%). Эта разновидность процесса применяется на заводах, не имеющих доменного производства (Московский завод «Серп и молот» и др.). Широко применяется и скрап-рудный процесс, характерный тем, что его шихта состоит на 20—50% из скрапа и на 50—80% из жидкого чугуна, который после выпуска из доменных печей хранится в больших бочкообразных футерованных внутри огнеупорным кирпичом хранилищах, называемых миксерами. Этот процесс называется скрап-рудным потому, что для ускорения окисления примесей чугуна в печь загружают, кроме того, гемати-товую железную руду в количестве 15—30% от массы металлической части шихты.

Скрап-рудный процесс в кислой и основной мартеновских печах проходит различно (меняется состав флюсов и некоторых других шихтовых материалов, по-разному идет окисление примесей). Поэтому различают кислый и основной мартеновские процессы.

Сыпучие шихтовые материалы (руда, известняк, скрап) загружают обычно первыми, и отдельные их слои хорошо прогревают. На подину принято сначала загружать железную руду, а потом известняк и сверху стальной лом. Все эти материалы подвозят к печам составом платформ в так называемых мульдах (металлические коробки с приспособлением для захвата их хоботом завалочной машины).

Шлак основных мартеновских печей, получаемый при завершении процесса, обычно содержит 10—15% FеО, 9—15% МnО, 18—25% 51О2, 40—47% СаО, ~ 1% P2О5, а также МgО, А12О3 и другие окислы.

Шлаки, скачиваемые в первый период плавки, содержат 1,5—3% Р2О5; в три раза больше, чем в шлаке завершающегося периода, FеО; в четыре раза меньше СаО.

Скрап-процесс в основной печи отличается от скрап-рудного процесса, особенно в период завалки и расплавления шихты; заключительная часть процесса отличается меньше.

Совсем иначе протекает кислый мартеновский процесс. В связи с тем, что футеровка кислых мартеновских печей выполнена из динаса, наварка пода и откосов проводится кварцевым песком, т. е. кислым материалом. Шлак в этой печи кислый и не содержит свободной извести. Следовательно, удаления серы л фосфора в этой печи не происходит. Поэтому шихтовые материалы н топливо должны содержать эти примеси в минимальном количестве.

Общая продолжительность плавки стали 220—260 т в печах обычно составляет 7—10 ч при расходе условного топлива 130-150кг на 1 т стали. Таким образом, основными недостатками мартеновского процесса следует считать большую продолжительность процесса и значительный расход топлива. Именно поэтому направление рационализаторских предложений производственных коллективов и исследований ученых — металлургов направлены на устранение этих недостатков и повышение качества получаемого металла. Важнейшим фактором, совершенствующим и ускоряющим мартеновский процесс, является применение кислорода. В мартеновском процессе наметились два реальных и экономически целесообразных пути применения кислорода. Первый путь — это обогащение воздушного дутья кислородом до 25—35%. В результате интенсификации горения и повышения окислительной способности печи сокращается общая продолжительность плавки, снижается расход топлива, увеличивается производительность. Так, например, при обогащении дутья печи в 100т кислородом до 29—30% расход кислорода составляет 55—70 м3 на 1 т стали, производительность печи увеличивается в 2,5 раза при сокращении продолжительности плавки с 9 ч до 3 ч 30 мин; расход топлива при этом снижается с 150 кг/т стали до 92 кг/т. Такое обогащение дутья кислородом и форсирование плавки, возможно, при наличии свода печи, сделанного из высокотермостойких огнеупоров.

Второй путь — это применение кислорода для интенсификации окисления примесей путем кратковременного введения в печь кислорода. Наиболее перспективным в этом направлении является введение кислорода водоохлаждаемыми фурмами через свод печи '(до аналогии с кислородно-конверторным производством). Введение кислорода таким образом резко сокращает продолжительность окисления примесей в ванне печи, но сильно увеличивает (в 5—8 раз) содержание пыли в печных газах, за счет разбрызгивания шлака и испарения металла.

Получение стали в электрических печах

Получение стали в электрических печах из года в год увеличивается, так как в них можно получить более высокую температуру и восстановительную или нейтральную атмосферу, что очень важно при выплавке высоколегированных сталей.

Для производства стали наиболее часто применяют дуговые трехфазные электрические печи с вертикальными графитовыми или угольными электродами и непроводящим подом. Ток, нагревающий ванну в этих печах, проходит по цепи электрод—дуга—шлак—металл—шлак—дуга—электрод. Вместимость таких печей достигает 270т.

Печь состоит из металлического кожуха цилиндрической формы и сферического или плоского дна. Внутри печь футерована огнеупорными материалами. Подобно мартеновским, дуговые печи могут быть кислыми и основными. В основных печах подина выкладывается из магнезитового кирпича, сверху которого делается набивной слой из магнезита _или доломита (150—200 мм). Соответственно в кислых печах применяют динасовый кирпич и набивку из кварцита на жидком стекле.

Загрузку печей производят через окно (с помощью мульд и завалочной машины) или через свод (с помощью загрузочной бадьи или сетки). В этом случае свод с электродами делают съемным и в период загрузки его поднимают, а печь отводят в сторону и мостовым краном сразу или в два приема загружают полную садку печи. После этого сводом вновь быстро накрывают печь.

Получение стали в дуговых электрических печах имеет неоспоримые преимущества: высокое качество получаемой стали, возможность выплавлять любые марки стали, включая высоколегированные, тугоплавкие и жаропрочные; минимальный угар железа по сравнению с другими сталеплавильными агрегатами, минимальное окисление дорогостоящих легирующих присадок благодаря нейтральной атмосфере печи, удобство регулирования температурного режима.

Недостатком является: потребность в большом количестве электроэнергии и высокая стоимость передела. Поэтому дуговые электрические печи применяют главным образом для получения высоколегировынных сортов стали.

Медь и ее свойства

Медь — древнейший металл. Он стал использоваться человеком еще очень давно: в природе встречались самородки меди, из которых можно было путем удара каменными орудиями изготовить украшения или простейшее оружие. В настоящее время самородная медь встречается редко и основная масса металла добывается из руд, содержащих всего 1—2% меди.

Мировое производство меди в 70-х годах в капиталистических странах превышало 5 млн. т в год.

Температура плавления меди 1083° С, кипения — 2369°С. Предел прочности чистой меди не очень высок и составляет 220 МПа (22 кгс/мм2). Ее кристаллическая решетка— кубическая гранецентрированная, параметры решетки а = 0,361 Нм (3,61 А). Плотность равна 8,93 г/см3, а твердость меди в два раза меньше, чем у железа ΗВ= 35.

Медные руды и пути их переработки

Медь извлекают из руд различными способами и в различных аппаратах. Для получения меди можно использовать пирометаллургические способы (плавка на штейн, восстановительная плавка), но некоторые руды успешно перерабатывают и гидрометаллургическими способами, например ·, выщелачиванием серной кислотой или нашатырным спиртом.

Рассмотрим один из способов извлечения меди, получивший наибольшее распространение — плавку на штейн. Разновидности этого метода применяются во многих странах, а в нашей стране этим способом получается почти вся первичная медь. Общая принципиальная схема этого метода представлена на рисинке. Реализация этой схемы на различных переделах, особенно в ее верхней части, до получения медного штейна, может проводиться в различных печах и в различных технологических вариантах. В рассматриваемой схеме первый передел медной руды — это обогащение. Однако бывают случаи, когда руды, богатые серой (свыше 35 %S), плавят и без обогащения для извлечения из них не только меди, но и серы (например, медно-сериая плавка). Однако основная масса добываемой из недр земли сульфидной медной руды подвергается флотационному обогащению.

Обогащение руд флотацией

Флотацию редко применяют к железным рудам; обычно ее применяют при обогащении бедных руд цветных металлов и обязательно при обогащении комплексных руд, содержащих несколько цветных металлов, а также сульфидных или смешанных медных руд, содержащих около одного процента меди, непосредственно плавить которые очень дорого.

Сущность флотации состоит в избирательном прилипании некоторых минеральных частиц, взвешенных в водной среде, к поверхности пузырьков воздуха, с помощью которых эти минеральные частицы поднимаются на поверхность. Через пульпу (смесь жидкости и мелких твердых частиц) пропускают пузырьки воздуха. Вследствие различной смачиваемости частицы одних минералов, плохо смачиваемые водой (или другой жидкостью, в которой протекает обогащение), прикрепляются к пузырькам воздуха и, поднимаясь с ними на поверхность, образуют минерализированную пену и тем самым отделяются от других, хорошо смачиваемых минералов, остающихся в пульпе.

Для успешного осуществления этого метода обогащения необходимо:

а) тонко измельчить руду до размеров частиц, меньших 0,1 мм, что дает возможность получить кусочки руды, состоящие из одного минерала, а не из сростков нескольких, и облегчает мелким пузырькам воздуха поднимать тяжелые минералы;

б) получить в пульпе много мелких пузырьков воздуха и создать условия для образования на поверхности пульпы устойчивой пены.

Различают следующие флотационные реагенты:

вспениватели, делающие пузырьки пены устойчивыми, не лопающимися, препятствующие их коолисценсии (сосновое масло и другие вещества, получаемые при перегонке древесины и каменного угля);

коллекторы (собиратели), уменьшающие смачиваемость определенной группы минералов водой и облегчающие их сцепление с пузырьками воздуха.

При флотации часто применяют также депрессоры (подавит), предотвращающие действие коллектора на некоторые минералы. Подавителями служат неорганические электролиты, например цианистый натрий NaCN, известь СаО, которую применяют при флотации медно-цинково-пиритных руд, так как на халькопирит CuFeS2 известь не действует, но подавляет флотируемость цинковой обманки ZnS и пирита FeS2. При так называемой селективной флотации, когда из руды необходимо выделить концентраты нескольких металлов, применяются и многие другие химические вещества. Общий расход флотационных реагентов невелик, он составляет 50—300 г на 1 т руды.

Для механизации отдельных трудоемких подготовительных и вспомогательных этапов флотационного обогащения используют различные машины, облегчающие эти операции, например для измельчения руды (дробилки и мельницы), для разделения ее на мелкие и крупные фракции (грохоты и классификаторы), аппараты для разделения пульпы на жидкость и твердые частицы (сгустители и фильтры), собственно флотационные машины и многие другие. Кратко рассмотрим лишь один из типов машин:в машины через боковую трубу непрерывно подается пульпа, состоящая из воды, мелких частиц руды и уже внесенных в пульпу необходимых флотационных реагентов. Сверху по трубе засасывается воздух, вгоняемый в машину быстро вращающимся импеллером (300— 600 об/мин). Циркулирующая в машине пульпа в смеси с пузырьками воздуха в верхней правой части машины собирает пену, которую непрерывно удаляют из машины медленно поворачивающимся пеносмесителем. Оставшаяся пульпа сливается через порог в боковой стенке машины (на схеме в задней стенке) и попадает в ее соседнюю секцию, так как флотационная машина состоит из 4—20 камер (секций).

Полученный после флотационного обогащения медный порошкообразный концентрат, содержащий 11—35% меди, 15—35% серы, 15—37% железа, а также немного кремнезема, окиси алюминия, окиси кальция, небольшие примеси цинка, никеля и некоторых других соединений, направляют на дальнейшую переработку.

Получение медных штейнов

Важнейшей операцией переработки медной руды является плавка на штейн. Штейном называют сплав сульфидов, образующийся при плавке медной руды, главным образом меди и железа (обычно 80—90%), остальное составляют сульфиды цинка, свинца, никеля, а также окислы железа, кремния, алюминия и кальция, концентрирующиеся главным образом в шлаке, но частично растворяющиеся и в штейне. Жидкие штейны хорошо растворяют в себе золото и серебро, и, если эти ценные металлы есть в руде, они почти полностью концентрируются в штейне.

Целью плавки на штейн является отделение сернистых соединений меди и железа от содержащихся в руде примесей, присутствующих в ней в виде окисленных соединений. Получаемый штейн не должен содержать слишком мало меди, так как это делает .непроизводительными последующие переделы, но и очень богатые медью штейны получать нельзя, так как при этом значительное количество меди теряется в шлаках.

В зависимости от химического состава руды и ее физического состояния штейн получают либо в шахтных печах, если сырьем служит кусковая медная руда, содержащая много серы, либо в отражательных или дугосых электрических печах, если исходным продуктом являются порошкообразные флотационные концентраты.·

Отражательная печь строят длиной 35—40, шириной 7—10 и высотой 3,5—4,5 м. Стены и свод делают из динасового или магнезитового кирпича. Огнеупор выбирают в зависимости от преобладания в шихте основных или кислотных окислов, так как соответствие состава шихты и огнеупорных материалов удлиняет срок их службы. Под печи делают в несколько слоев, а лещадь покрывают кварцевым песком, который перед пуском печи оплавляют, превращая в плотную массу.

Отражательные печи отапливают мазутом, угольной пылью или газом, вдувая топливо форсунками (4—10 шт.) через окна, имеющиеся в торце печи. Максимальная температура в головной части печи 1550° С и, постепенно снижаясь, к хвостовой части обычно бывает 1250—1300° С. Шихту в эти печи загружают через отверстия в своде, расположенные вдоль печи у боковых стенок. При загрузке шихта ложится откосами вдоль стен, предохраняя кладку от прямого воздействия шлаков и газов. По мере нагревания шихты начинаются реакции частичного восстановления высших окислов железа и меди, окисления серы и шлакообразования.

Плавка медных концентратов в электрических печах из-за дефицита электроэнергии и возможности использования в этой операции низкосортных сернистых топлив пока не нашла широкого применения. Но для плавки кусковой медной руды еще широко применяют шахтные ватержакетные печи (рис. 143). Нередки случаи, когда даже богатые серой концентраты предварительно агломерируют, чтобы подвергнуть их плавке в шахтных печах. Печь эта имеет в плане прямоугольное сечение шириной около 1м и несколько метров в длину.

Основные рабочие стенки печи выполняют из полых стальных коробок, охлаждаемых изнутри водой, называемых кессонами, так как известные технические огнеупоры оказываются в этих условиях недостаточно стойкими. Во время плавки на холодные стенки настывает оплавленная шихта, предохраняющая кессон от разрушения. Шихту загружают с площадки, расположенной на уровне верхнего края кессона, подача воздуха для горения проводится через фурмы, расположенные вдоль продольных стенок в нижней части кессонов.

Выпуск штейна и шлака из печи производится совместно и непрерывно через спускной желоб, имеющий гидравлический затвор. Жидкая вязкая смесь стекает в большой овальный отстойник, называемый передним горном, футерованный хромомагнезитовым кирпичом. В нем происходит медленное расслоение штейна и шлака. Избыточный шлак сливается по желобу в противоположном конце переднего горна, а штейн по мере необходимости выпускают через летки, расположенные у лещади горна. Над печью делают футерованный огнеупорными материалами так называемый шатер для сбора и отвода отходящих газов и направления их на пылеулавливание и газоочистку.

Переработка медного штейна

Наиболее распространены теперь цилиндрические бочкообразные конверторы, один из вариантов которых изображен на рис. 144, <2, б. Наружный диаметр конвертора обычно 2,3—4 м, длина 4,3—10 м. Наиболее крупные конверторы выдают за один цикл процесса до 100 т меди. Воздух в конвертор подается через ряд фурм, расположенных по образующей цилиндра. Цилиндр опирается двумя прочными бандажами на четыре пары роликов (рис. 144, б). Поворот конвертора на роликах на необходимый угол для заливки штейна в горловину и выливки продуктов плавки проводится зубчатой передачей и зубчатым ободом, закрепленнымина стальном кожухе. Внутри конвертор футеруется магнезитовым и хромомагнезитовым кирпичом.

Переработка штейна в конверторе протекает в два периода. В конвертор загружают кусковой кварц, заливают расплавленный штейн и продувают его воздухом,).

Образующийся шлак периодически сливают и в конвертор добавляют свежие порции медного штейна и кускового кварца. Температура заливаемого штейна обычно около 1200°С, но за время продувки, за счет большего выделения тепла при окислении сульфидов температура повышается до 1350°С. Продолжительность первого периода зависит от количества меди в штейне и составляет 6—20 ч.

Введение в воздушное дутье добавки кислорода повышает температуру в конверторе и позволяет загружать в него холодный концентрат, заменив им некоторую часть расплавленного штейна.

Первый период заканчивается, когда в продуваемом штейне окислено сернистое железо. После этого тщательно удаляют шлак и продолжают продувку без добавки штейна и кварца. Второй период начинается, когда в конверторе остается только Cu2S, называемый белым штейном, а на некоторых заводах «белым маттом».

Второй период заканчивается, когда в конверторе весь белый штейн превращается в медь, на что обычно уходит 2—3 ч. В конверторе и во втором периоде образуется небольшое количество богатого медью шлака, который остается в нем после выливки черновой меди и перерабатывается в следующем цикле. Конверторные шлаки первого периода направляют для переработки в отражательные печи.

Черновую медь по окончании процесса наклоном конвертора выливают в ковш и разливают в изложницы. Полученную в конверторе медь называют черновой, т. е. еще не готовой медью, так как в ней содержится 1,0—2,0% железа, цинка, никеля, мышьяка, сурьмы, кислорода, серы и других примесей и растворены благородные металлы, ранее находившиеся в штейне.

Рафинирование меди

Черновая медь всегда подвергается рафинированию для удаления из нее примесей, ухудшающих ее свойства, а также извлечения из нее таких ценных металлов, как золото, серебро и др. В практике рафинирование проводят последовательно, двумя принципиально различными методами: пилометаллургическим и электролитическим.

Огневое пирометаллургическое рафинирование меди проводят в отражательных печах, эскиз которой .представлен на рис. 145.

Весь цикл огневого рафинирования состоит из следующих операций: загрузки и расплавления, окисления примесей, удаления растворенных газов, раскисления меди и разливки; он занимает обычно 12—16 ч..

Удаление растворенных газов из меди принято называть «дразнением на плотность». В металл ванны погружают .сырые деревянные жерди, древесина которых выделяет газообразные углеводороды, бурно перемешивающие медь и удаляющие наметал л а сернистый и другие газы. После удаления газов, для получения пластичной меди начинают раскисления или, как принято говорить на заводах, «дразнением на. ковкость».

Электролитическое рафинирование меди проводят в ваннах, наполненных раствором сернокислой меди, подкисленным серной кислотой.

Для получения бескислородной меди (марка МОб) и марок меди с пониженным содержанием кислорода (М1р, М2р и др.) переплавку катодов ведут в канальных индукционных электропечах со стальным сердечником, а разливку — непрерывно в защитной среде. Для меди марок с буквой ρ применяют раскисление фосфористой медью.

Медные сплавы

В технической меди могут присутствовать примеси Bi, Sb, As, Pb, Sn, Fe, Ni, S, О, сопутствующие при получении ее из руд и при рафинировании или попавшие в нее при переработке отходов. Суммарно допустимое количество этих примесей приведено в табл. 17. Более 50% чистой меди потребляет электротехническая промышленность и энергетика в качестве проводников электрического тока. Поэтому большое количество меди подвергается прокатке и волочению.

Медь обладает хорошей пластичностью как в холодном, так и в горячем состоянии. Но не все перечисленные примеси одинаково влияют на пластичность и другие свойства меди. Наиболее осложняют горячую прокатку меди висмут и свинец, не растворяющиеся в меди в твердом состоянии, образующие с ней легкоплавкие эвтектики (висмут с температурой плавления 270°С, а свинец с температурой плавления 326°С). Поэтому их содержание в высших сортах меди лимитируется тысячными долями процента.

Отрицательно влияет на горячую прокатку и кислород, но при больших концентрациях (0,1—0,2%). Другие примеси (олово, цинк, никель, серебро) не ухудшают пластичности меди и других механических свойств, так как, присутствуя в небольших количествах, они входят в твердый раствор.

Наиболее распространенными и известными сплавами меди являются латуни и бронзы.

Латунями называют группу сплавов меди с цинком, получившую наиболее широкое применение в технике. В группу латуней входят томпак (90% и более меди, остальное цинк, если эти сплавы содержат от 79 до 86% меди, их называют полутомпак) и много других, не только двойных, но и более сложных сплавов.

Механическая прочность латуней выше, чем меди, и они хорошо обрабатываются резанием. Большим их преимуществом является их пониженная стоимость, так как входящий в них цинк значительно дешевле меди. Латуни широко применяют в приборостроении, в общем и химическом машиностроении.

АЛЮМИНИЙ И ЕГО СПЛАВЫ

Алюминий — второй (после железа) металл современной техники. Его мировое производство в ближайшие годы достигнет 15 млн. т. в год.

Наиболее важным свойством алюминия, определяющим его широкое применение в технике, является его небольшая плотность, равная 2,7 г/см3, т. е. алюминий почти в три раза легче железа.

Вторым очень важным свойством алюминия является его относительно высокая электропроводность, которая равна 34´104 Ом-1´см-1, что составляет 57% электропроводности меди. Температура плавления алюминия 660° С, температура кипения около 2500° С.

Кроме того, из свойств алюминия следует отметить его хорошую теплопроводность и теплоемкость. Алюминий химически стоек против органических кислот и хорошо сопротивляется воздействию азотной кислоты. Он очень быстро окисляется на воздухе, покрываясь тонкой пленкой окиси, которая, в отличие от окиси железа, не пропускает кислород в толщу металла. Следовательно, алюминий, несмотря на быстрое окисление при нормальных условиях коррозионностоек. Его кристаллическая решетка. Механические свойства алюминия сравнительно невысоки. Сопротивление на разрыв находится в пределах от 90 до 180 МПа (от 9 до 18 кгс/мм2) НВ20—40; он имеет высокую пластичность, что дает возможность прокатывать его в очень тонкие листы. Необходимо отметить, однако, трудность обработки чистого алюминия резанием, а также относительно высокую линейную усадку — 1,8%.

Вторая область его применения — электротехника. Это обусловлено тем, что алюминий менее дефицитен и встречается в природе более широко, чем медь; электропроводность алюминия меньше меди, хотя провод из алюминия такой же электропроводности, как аналогичный медный провод, получается толще, но зато легче. Это важно для проводки во всех летательных и транспортных аппаратах, а также для проводов воздушных линий электропередач, где, применяя алюминиевые провода, можно реже ставить опоры.

Алюминий широко применяется в металлургии, где используется его большое сродство к кислороду для получения в чистом виде дорогих и редких металлов (например, хрома, ванадия и др.), низкие сорта алюминия используются для раскисления стали.

Руды алюминия

Алюминий — наиболее распространенный металл в земной коре (8,8%); в чистом виде он не встречается, зато минералов, содержащих алюминий, очень много.Основным сырьем для получения алюминия служат бокситы.

Бокситы представляют собой сложную горную породу, которая содержит алюминий в виде гидроокисей. Вторая руда, которая используется для производства алюминия в нашей стране, — нефелин. Химическая формула этого минерала

Na(K)2OAl2O3-2Si02

Нефелины сопутствуют горной породе, которая называется апатит. Апатитонефелиновых пород очень много на Кольском полуострове. Они давно разрабатываются для получения фосфорных удобрений и их отходом являются нефелины.

Производство глинозема.

Электротермические способы. Суть этих способов заключается в восстановлении алюминиевой руды в электропечи; примеси, имеющиеся в руде, восстанавливают до элементарного состояния и, переводя их в металл (кремнистый чугун), оставляют в шлаке невосстановленной только окись алюминия, но в шлаке остаются некоторые частично невосстановленные примеси. Эти способы применяются для получения глинозема, идущего на изготовление шлифовальных кругов и других абразивных изделий, но для производства высококачественного алюминия такой глинозем не пригоден.

Кислотные способы. Сущность этих способов сводится к тому, что алюминиевая руда подвергается обработке какой-либо минеральной кислотой, например соляной или серной. В процессе такой обработки кислота взаимодействует с окисью алюминия и получается соответствующая растворимая соль (например, хлористый алюминий).

Щелочные способы. Эти способы в большинстве стран применяют и для получения чистой окиси алюминия. Суть щелочных способов заключается в том, что алюминиевая руда подвергается воздействию какой-либо щелочи (едким натром, кальцинированной содой и др.).

5. Рафинирование алюминия

Рафинирование алюминия осуществляется в расплавленной среде. Анодом является сплав загрязненного алюминия с тяжелым металлом, к которому через подовые угольные блоки 1 подводится ток большой силы (рис. 160), катодом — чистый рафинированный металл, отрицательный полюс к которому подводится с помощью подвесных графитовых катодов 5.

В качестве электролита обычно применяют смесь ВаС12 (60%), A1F3 (23%) и NaF (17%), имеющую плотность в условиях процесса 2,7 (плотность чистого алюминия в этих условмях 2,3). В качестве утяжелителя для анодного сплава наиболее удобно применять медь, которую обычно вводят в количестве 25%, что вполне предохраняет анодный сплав от всплывания со дна электролизера (плотность 3,0—3,5).

Сущность процесса электролитического рафинирования по трехслойному методу сводится к следующему. Если на дно электролитической ванны (рис. 160) поместить расплавленный анодный сплав из алюминия-сырца и меди, а над ним электролит указанного выше состава и через них пропускать постоянный электрический TOKJ то через некоторое время на катоде начнется выделение чистого алюминия. По мере хода процесса содержание алюминия в анодном сплаве постепенно уменьшается, а количество чистого алюминия на катоде увеличивается.

Высота слоя анодного сплава в ванне 200—250 мм, электролита — 120—150 мм. Рекомендуется всегда иметь на катоде слой металла толщиной около 100 мм. Во избежание окисления катодного металла его засыпают сверху тонким слоем порошкообразного электролита. Процесс ведут при температуре 760—800° С. Напряжение на ванне выдерживают в пределах 6—7 В. При этом может быть получен алюминий чистотой до 99,99%.\

Рафинирование по этому методу обходится очень дорого и поэтому применяется в ограниченных масштабах.

Для получения алюминия особой чистоты широкое применение получил метод зонной перекристаллизации, в основе которой лежит не одинаковое распределение примесей алюминия (или другого рафинируемого металла) между жидкой и твердой фазой при частичном расплавлении.

Процесс зонной перекристаллизации алюминия практически ведут следующим образом. Слиток алюминия высокой чистоты (А99, А995), очищенный от пленки окислов травлением, помещают в графитовую лодочку и затем в кварцевую трубку, внутри которой создается - вакуум (остаточное давление не выше 0,1 Па (10-4— 10-5 мм рт. ст.). Снаружи вдоль трубки медленно (1 см в минуту) передвигают узкий нагреватель (обычно кольцо высокочастотного индуктора), с помощью которого создается узкая расплавленная зона слитка (25—30 мм). Если в алюминии нет примесей второй группы, более чистой получается та часть слитка, с которой начиналась зонная переплавка. Обычно зонную переплавку повторяют в одном направлении подряд 10—15 раз, после чего можно получить металл особой чистоты (до 99,9999% А1).

ТИТАН, МАГНИЙ И ИХ СПЛАВЫ

Титан — металл серебристого цвета с голубоватым отливом; имеет невысокую плотность 4,507 г/см3; плавится при температуре около 1660° С, кипит при 3260° С. Титан имеет две аллотропические модификации; до 882° С существует a-титан, имеющий гексагональную решетку и при более высоких температурах b-титан с кубической объемноцентрированной решеткой.

Механические свойства титана значительно изменяются от содержания в нем примесей. Чистый титан ковок и имеет невысокую твердость НВ ~ 70; технический металл хрупок и тверд (НВ180— 280).

Вредными примесями титана являются азот и кислород, резко снижающие его пластичность, а также углерод, который при содержании более 0,15% снижает ковкость, затрудняет обработку титана резанием и резко ухудшает свариваемость. Водород сильно повышает чувствительность титана к надрезу, поэтому этот эффект называют водородной хрупкостью.

На поверхности титана образуется стойкая оксидная пленка, вследствие чего титан обладает высокой сопротивляемостью коррозии в некоторых кислотах, в морской и пресной воде. На воздухе титан устойчив и мало изменяет свои механические свойства при нагреве до 400° С. При более высоком нагреве он начинает поглощать кислород и постепенно ухудшаются его механические свойства, а выше 540° С—становится хрупким. При нагреве выше 800" С титан энергично поглощает кислород, азот и водород, что используется в металлургии для раскисления стали.

Титан давно и широко используется как хороший раскислитель и легирующая добавка в стали и сплавы цветных металлов.

Восстановление тетрахлорида титана магнием

Восстановление тетрахлорида титана ТiСl4 проводят периодически в цилиндрических стальных герметичных ретортах диаметром от 850 до 1500 мм и высотой от 1800 до 3000 мм. Такой объем реторты позволяет получать за одну операцию до 1500 кг титановой губки.

Реторты устанавливают вертикально обычно в электрическую печь сопротивления. Сверху реторта закрыта крышкой, имеющей патрубки для загрузки магния, подачи Т1С14 откачки воздуха и подвода аргона (рис. 168).

После установки реторты в печь и откачки из нее воздуха она заполняется осушенным аргоном и нагревается до 740—800° С, после чего в нее заливают жидкий магний и начинают подачу жидкого тетрахлорида титана. Процесс получения титана можно упрощенно представить следующим уравнением реакции:

ТiСl4(газ) + 2Мg(ж) = -2МgС12(ж) + Тi(тв) + 935 000 Дж (223 000 кал)

После интенсивного развития реакции выключают нагрев и поддерживают температуру в пределах 750—850° С. Титан выделяется в реторте в виде хорошо развитых дендритов, которые получили название титановой губки.

Титановая губка дробится и тщательно сортируется. Наиболее чистая губка идет на переплавку; низкосортная, содержащая включения хлоридов, брикетируется и используется как раскислитель стали в черной металлургии. Для получения из титана и его сплавов ответственных изделий очень важна его хорошая пластичность и свариваемость, а также термостойкость..

Получение титана высокой чистоты

Обычная чистота титана, получаемого переплавкой губки, составляет 99,6—99,7°о, однако требуется и более чистый металл, содержащий 99,9 % титана и выше.

Чистый титан получают в небольших количествах переработкой губки иодидным способом, использующим обратимость реакции

Тi + 2I2=ТiI4

При температуре 100—200° С реакция протекает вправо, а при 1300-1400°С- -влево.

Губку загружают в кольцевое пространство между стенкой реторты и молибденовой сеткой (рис. 171). На молибденовых держателях зигзагообразно закрепляют проволоку из чистого титана диаметром 3—4 мм и длиной около 10 м. После герметичного укрепления крышки и откачки воздуха до остаточного давления 0,1—0,01 Па (10~4—10~5 мм рт. ст.) реторту помещают в термостат с температурой 100—200° С и внутри ее особым приспособлением разбивают ампулу с иодом. Пары иода, заполняя все пространство реторты, реагируют с титановой губкой и стружкой, образуя пары йодистого титана.

Титановую проволоку накаливают до 1300—1400° С, пропуская через нее ток. На раскаленной проволоке эти пары разлагаются, образуя кристаллы чистого титана, и освобождают иод, который вновь реагирует с титановой губкой, нагретой до 100—200° С.

Общие сведения о магнии

Магний — серебристо-белый металл. Важнейшее его физическое свойство—малая плотность, равная 1,738 г/см3 (при 20ºС).

Природный магний состоит из смеси трех стабильных изотопов. Причем искусственный изотоп Мg28 с полураспадом в 21,3 ч может быть применен в качестве радиоактивного индикатора. Кристаллы магния обладают компактной гексагональной структурой.

Магний в виде слитков или изделий не огнеопасен. Возгорание магния может произойти лишь при температуре, близкой к точке его плавления (651° С) или после расплавления, если он не изолирован от кислорода воздуха. Магний не магнитен и не искрит при ударах или трении.

Предел прочности и другие механические свойства магния очень зависят от его чистоты и способа приготовления образца.

В настоящее время для получения магния применяют: магнезит, доломит, карналлит, а также морскую воду и отходы ряда производств.

Магнезит — углекислый магний МgСО3. Природный минерал магнезит обычно содержит карбонат кальция, кварц, а также примеси других минералов, включающих окислы алюминия и железа.

Для производства магния применяют только чистый каустический магнезит, полученный по реакции МgСО3 = МgО + СО, при нагревании (обжиге) природного магнезита до 700—900º С

Дoломит— горная порода, представляющая собой двойной карбонат кальция и магния МgСО3-СаСО3. Доломиты обычно содержат примеси кварца, кальцита, гипса и др. Содержание и окраска примесей определяют окраску породы. Доломит широко распространен в природе и составляет около 0,1% всех горных пород, входящих в состав земной коры. Доломит так же, как и магнезит, применяемый магниевой промышленностью, предварительно обжигают до получения смеси окислов МgО и СаО.

Карналлит МgС12 • КС1 · 6Н2О — природный хлорид магния и калия — очень гигроскопичное кристаллическое вещество, обычно окрашенное примесями в розовый, желтый или серый цвет.

Понятие об электролитическом способе получения магния

В основном магний получают электролитическим способом, важнейшими стадиями которого являются: а) получение чистых безводных солей магния; б) электролиз этих солей в расплавленном состоянии и в) рафинирование магния.

Известны варианты электролитического способа получения магния, различающиеся по составу солей, поступающих на электролиз (карналлит, хлористый магний и т. д.), и по способу получения этих солей (хлорирование магнезита, обезвоживание хлористого магния н т. п.). Электролиз проводят в расплавленных хлоридах магния, калия, натрия и кальция, так как при электролизе водных растворов его солей из-за отрицательного потенциала магния на катоде выделяется только водород. Схема электролизера для получения магния изображена на рис. 172.

Анодами служат графитные плиты 4, катодами — стальные пластины 2. Так как плотность расплавленного электролита больше, чем плотность магния в этих же температурных условиях, то выделяющийся на катоде жидкий магний, не растворяясь в электролите, в виде капель всплывает на его поверхность. На аноде выделяется газообразный хлор, который также поднимается и выбрасывается из электролита. Во избежание взаимодействия хлора и магния и короткого замыкания анода и катода расплавленным магнием вверху устанавливают перегородку /, которую принято называть диафрагмой. Во время электролиза расходуется хлористый магний, периодически вводимый в электролит.

Собирающийся на поверхности катодного пространства магнии периодически удаляют. Выделяющийся в анодном пространстве хлор отсасывают через трубы 3 и используют, например, для хлорирования окиси магния или окиси титана.

Питание ванн электролитом. В процессе электролиза идет непрерывное разложение хлористого магния, поэтому для восполнения его расхода в ванну периодически вводят свежие расплавленные хлористые соли.

Регулирование температуры. Электролиз должен протекать при температуре 690-720° С, при этом нижнего предела желательно придерживаться при питании ванн хлористым магнием, а верхнего — при питании карналлитом. В процессе электролиза необходимо наблюдать за температурой электролита, так как отклонение от нормы, особенно в сторону повышения, знач! но ухудшает показатели.

В магниевых ваннах для регулирования температуры не ме! межполюсное расстояние, как это принято при электролитнчес ком получении алюминия, а изменяют состав, а с ним и эле проводность электролита.

Извлечение магния из электролизера. Это обычно производят не реже одного раза в сутки, применяя вакуумные ковши (рис 173).

Удаление шлама. В электролит с хлористым магнием поступает и окись магния; кроме того, может протекать гидролиз электролита с образованием окиси магния. Окись магния оседает на дно электролизера, увлекая за собой другие продукты и образуя шлам.

Содержащиеся в магнии примеси можно разделить на две группы.

Первая группа — металлические примеси, попадающие в магний при его получении. Важнейшими из них являются железо, натрий и калий, которые попадают в магний в результате электролитического разложения их соединений, имеющихся в составе электролита или попавших в него с сырьем.

Вторая группа — неметаллические примеси, механически захваченные при извлечении магния из ванны. К ним относятся главным образом хлориды кальция, магния, натрия и калия, окись магния, а также нитрид и силицид магния.

Для рафинирования магния предложено много различных флюсов. В качестве примера можно привести флюс ВИ-2, содержащий 38—46% МgСl2; 32—40% KCl; 3—5% СаF2; 5—8% ВаС12, применяемый для переплавки магния, для плавки его сплавов в стационарных тиглях и в индукционных печах. Этот флюс хорошо рафинирует металл и плавится при температуре 420° С. Флюс ВИ-3 содержит обычно 34—40% МgС12; 25—36% КС1; 15—20% СаР2; 7—10% МgО; он является универсальным при плавке магниевых сплавов в выемных тиглях. При рафинировании к концу процесса по мере спокойного охлаждения металла образованный им шлак затвердевает, превращаясь в твердую корку.

Наилучшие результаты рафинирования можно получить при сублимации магния в вакууме, которая описана при очистке губчатого титана после его восстановления магнием.

Сварка, резка и пайка металлом.

Сваркой называют технологический процесс получения неразъемных соединений заготовок по средствам установления межатомных и межмолекулярных связей между свариваемыми частями.

Сварочные процессы применяют для изготовления сварных конструкций, исправления брака при отливке деталей, для восстановления поломанных, изношенных частей.

Свариваются между собой как однородные детали, так и разнородные (сталь с медью, медь с алюминием и т.д.), а также металлы с неметаллами(керамикой, стеклом). ГОСТ 19521-74 определяет три класса сварки: термический, механический и термомеханический.

· К термическому виду сварки относятся сварки плавлением. К этому виду относятся дуговая, электрошлаковая, плазменная, электроннолучевая, лазерная, газовая, термитная сварка.

· К механическому виду сварки относятся те, при которых определяющим фактором является пластическое деформирование. К механическому классу относят холодную, ультразвуковую сварку, сварку взрывом, трением.

· К термомеханическому классу относятся те виды, при которых для образования сварных соединений используют тепловую энергию и внешнее давление. К этому классу относится контактная, газопрессовая, диффузионная и т.д.

Для изготовления сварных конструкций применяют следующие типы соединений: стыковое, внахлестку, заклепочное, тавровые, угловые.

Другие виды сварки(электронным лучом, лазерная, плазменная) выполняются за доли секунды, дают тонкий и чистый шов, свободный от дефектов.

Огневая резка применяется для разделения заготовок на части, прожигания отверстий, поверхностной обработке (строгание).

Пайкой соединяют части, используя при этом более легкоплавкий присадочный металл-припой. При пайке основной металл твердый, а припой расплавлен.

Дуговая сварка и резка.

В1802 году академик В.В.Петров открыл явление дугового разряда. В 1882 году русский изобретатель Н.Н.Бенардос предложил применить эл. дугу для сварки металлов угольным электродом. В1888 году горный инженер Славянов заменил графитовый электрод металлическим. В настоящее время около 99% работ, выполняемых дуговой сваркой производится по способу Славянова.

Сварка по способу Бенардоса.

Сварка производится графитовым электродом с присадочным металлом прутка или без него, сварка этим способом имеет ограниченное применение. Ею пользуются для соединения с отбортовкой тонких стальных заготовок, где не требуется присадочный металл, для цветных металлов и чугуна, а также для наплавки порошковых твердых сплавов. Обычно применяют постоянный ток, причем для устойчивости дуги и лучшего прогрева стыка при сварке пользуются прямой полярностью: заготовку включают анодом (+), а электрод катодом(-).

Сварка по способу Славянова.

При сварке применяют металлический электрод в виде проволоки. Дуга возбуждается между электродом и основным металлом и плавит их оба, причем образуется общая ванночка, где перемешивается весь расплавленный металл. Электродная проволока выпускается диаметром от 0,3 до 12 мм.

Средние, толстые и особо толстые покрытия обеспечивают устойчивость горения дуги, а также защиту и легирование металла. Состав этих обмазок подбирается так, чтобы вокруг дуги создавалась газовая

среда, защищающая металл электрода, стекающий в дуге и металл ванночки от окисления и растворения в нем газов. По мере плавления электродов обмазка ошлакуется, и шлак равномерно покрывает шов, защищая металл от окисления и насыщения азотом.

По толщине покрытия электроды бывают (ГОСТ 9466-75) с тонкими, средними, толстыми и особотолстыми покрытиями.

Тонкие покрытия являются стабилизирующими, они состоят из мела и жидкого стекла.

Электрические параметры дуги могут изменяться в широких пределах: применяют токи от 1 до 3000 Н при напряжении от 10 до 50 В. Мощность дуги от 0,1 до 150 кВт.

Такой диапазон мощности дуги позволяет использовать ее для сварки как мельчайших, так и больших, тяжелых изделий.

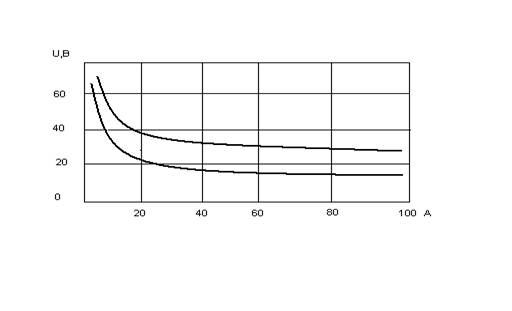

Напряжение дуги в зависимости от силы тока выражается кривыми, определяющие вольтамперную или статическую характеристику дуги (1 для дуги 3 мм, 2 для дуги 6 мм).

Приведенные кривые показывают, что при токе свыше 50 А (наиболее часто применяемых при сварке) напряжение горения дуги почти не зависит от силы тока и определяется длиной дуги.

Типичными пороками сварных швов является непровар (местное отсутствие сплавления между наплавленным и основным металлом), пористость металла швов, шлаковые включения, трещины, пережег (окисление металла в шве и примыкающей к нему зоне).

Аппаратура для сварки.

Дуговая сварка возможна на постоянном и переменном токах; дуга на постоянном токе устойчивее, по расходу эл. Энергии выше. Для питания дуги постоянным током применяют генераторы и выпрямители.

Сварочные аппараты и генераторы делят на однопостовые – для питания одной дуги, и многопостовые – для питания нескольких дуг. Для сварки используют стандартное напряжение тока: 220, 380, 500 В.

Сварочные генераторы постоянного тока приводятся в действие электродвигателем или двигателем внутреннего сгорания. Обмотка сварочных генераторов должна быть предохранена от разрушения токами короткого замыкания при возбуждении дуги. Внешняя вольтамперная характеристика этих генераторов и трансформаторов должна быть падающей, точнее напряжение должно уменьшаться с увеличением тока, а при токе короткого замыкания уменьшаться до нуля; напряжение холостого хода должно быть достаточным для возбуждения дуги.

Сварочные генераторы и трансформаторы должны обладать хорошими динамическими свойствами, точнее мгновенно реагировать на изменение вольтамперной характеристики сварочной дуги. Падающая характеристика в сварочных генераторах обеспечивается воздействием магнитного поля якоря на магнитное поле полюсов генератора, а в сварочных трансформаторах – последовательным включением индуктивного сопротивления – дросселя.

Дуговая резка.

Резкой с использованием дуги разделяют металл не выжиганием, а расплавлением. Этот способ применяют для резки углеродистой и легированной сталей, чугуна, алюминия, меди и их сплавов, отделение литниковой и т.д. Дуговая резка производится угольным или металлическим электродом. Автоматическая дуговая резка под флюсом применяется для разделки листов коррозионно-стойкой стали.

Воздушно-дуговая резка производится угольным или графитовым электродом, который закрепляется в резке или режущей головке. В контактно-сопловой части резака (головки) имеются отверстия, через которые струи воздуха, выдувают расплавленный металл из реза

Электродуговая сварка роботами.

В последние время все шире внедряется электродуговая сварка роботами взамен ручной сварке. При этом помимо высвобождения сварщика от тяжелого труда достигается повышение производительности и качества сварки, определяемая точностью и равномерностью перемещения дуги. Автоматическое программное управление дугой гарантирует отсутствием пор, трещин, незаваренных кратеров, прожогов и других дефектов.

Плазменная резка, сварка и наплавка.

Все более широкое применение приобретает плазменная поверхностная и плазменно-механическая обработки; плазменная струя используется также для нанесения защитных и декоративных покрытий, получения тонких металлических нитей, мелкодисперсных порошков металлов, для термической обработки.

1. Плазменная резка является наиболее производительным видом термической резки, широко применяемом в машино- и судостроении, на заводах подъемно-транспортного оборудования, в трубном производстве, где объем резки листового металла особенно велик. Сжатие и стабилизация дуги осуществляется потоком газа, проходящего вместе со столбом дуги через сопло плазматрона, в результате чего температура острого плазменно-дугового факела достигает 12000–20000 С, и свойства металла при таком мощном направленном потоке тепловой энергии практически не влияют на процесс резки. В результате локального удаления срезанного слоя поверхность резанья получается точной по контуру с малой степенью шероховатости.

2. Сварка плазменной струей дает хорошие результаты как для соединения тугоплавких металлов, коррозионно-стойких сталей, так и для сплавов алюминия и других цветных металлов. Швы, полученные плазменной сваркой, отличаются малой зоной термического влияния.

3. При плазменной наплавке присадочный материал может подаваться в виде проволоки, ленты или порошка, поэтому этим методом возможна наплавка всех видов наплавочных материалов. Высокая концентрация энергии в плазменной струе, стабильность дугового разряда, а также возможность раздельного регулирования нагрева основного и присадочного материалов являются преимуществом этого вида наплавки.

Электрошлаковая сварка.

Электрошлаковая сварка это способ бездуговой электрической сварки встык в расплавленном шлаке. Для наведения шлаков применяют те же флюсы. Что и при электрошлаковом переплаве стали. В перегретом шлаке расплавляется электродная проволока, и оплавляются свариваемые кромки заготовки, металл сливается в общей ванне и по затвердевании образуется сварной шов. Медные ползуны, охлаждаемые водой, по мере наплавлении шва автоматически перемещаются вверх и обеспечивают формирование шва

Контактная сварка.

При контактной сварке для нагрева свариваемых частей используют тепло, выделяемое при прохождении тока через место сварки. После достижения в зоне сварки необходимой температуры, свариваемые части сдавливаются. Существует три вида контактной сварки: стыковая, точечная, роликовая.

· При стыковой свариваемые части зажимают в контактных колодках сварочной машины и пропускают через них ток большой силы. Притом в зоне сварки выделяется большое количество тепла и части по стыку разогреваются до пластического состояния. Нагретые части сдавливаются. Стыковая сварка возможна при сечении до 50000 мм и более. Также ее применяют для соединения штамповочных листов. Прочность шва стыковой сварки не уступает прочности основного металла, поэтому эту сварку можно принять для ответственных соединений.

· При точечной сварке части зажимают между электродами, по которым пропускается ток большой силы от вторичной обмотки трансформатора. В следствии большого сопротивления место контакта свариваемых частей нагревается до термопластического состояния и под действием давления электрода происходит сварка. Внутри полых электродов циркулирует вода для их охлаждения.

· При роликовой сварке (шовной) соединяют листы толщиной 0,1-3 мм из низкоуглеродистой стали и листы толщиной до 1,5 мм из коррозионно-стойкой хромоникелевой стали, латуни, бронзы, алюминиевых сплавов. Свариваемые части пропускают между вращающимися роликами – электродами шовной машины, через которые проходит ток, выделяющий тепло в месте соприкосновения свариваемых частей, в результате образуется сплошной шов.

Газовая сварка и резка.

Газовой сваркой выполняют стыковые и бортовые соединения. Угловые, тавровые, нахлесточные избегают выполнять газовой сваркой по причине возникновения деформаций и термических напряжений в изделиях.

Газопрессовая сварка применяется для стыковых соединений труб. Стыки нагревают кольцевой многопламенной горелкой и сдавливают свариваемые части. Этим способом пользуются также для сварки рельсов, бурильного оборудования и инструмента.

Газовую резку в струе кислорода используют для стали с массовым содержанием углерода до 0,7% и некоторых сортов низколегированной стали. Чугун, алюминий, медь и ее сплавы, а также высоколегированные стали непосредственно струей кислорода не режутся, для газовой резки этих металлов применяют порошковые флюсы, состоящие в основном из железного порошка и кварцевого песка. Флюс сгорает в струе кислорода и повышает температуру в месте резки настолько, что образующиеся тугоплавкие оксиды ошлакуются с оксидами железа и жидкий шлак выдувается струей газа.

ЭЛЕКТРИЧЕСКИЙ НАГРЕВ ЗАГОТОВОК ПЕРЕД ОМД

ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЕ УСТРОЙСТВА (УСТАНОВКИ)

Нагрев заготовок производится с целью уменьшения сопротивления деформированию. Нагрев металла для горячей обработки производится в пламенных и электрических печах.

Электрические печи для безокислителъного нагрева металлов бывают камерные и методические. В камерных печах температура одинакова на всём рабочем пространстве. В методических печах нагрев заготовок осуществляется постепенно по заданному режиму. Контактные электронагреватели применяются для нагрева током большой силы (при малом напряжении), проходящим через нагреваемую заготовку, которая в данном случае служит сопротивлением. Заготовка нагревается очень быстро, что обеспечивает высокую производительность и небольшую потерю тепла (к.п.д. установки 70-80%). Индукционный нагрев производится с помощью индукционного электронагревателя, состоящего из закрытого общим кожухом индуктора, в котором нагреваются заготовки, и монтируемой под ним батареи конденсаторов. Помещённый внутри индуктора металл нагревается под действием магнитного гистерезиса и возбуждаемых в нём вихревых токов. Высокий к. п. д. (60-70%) индукционного нагревателя достигается подбором тока соответствующей частоты.

По сравнению с нагревом заготовок в других печах или индукционном нагреве резко сокращается (в 15-20 раз) время (при подборе соответствующих частот стальная заготовка диаметром 40 мм нагревается до ковочной температуры за 30-35 с), слой окалины уменьшается в 4-5 раз, обезуглероженный слой практически отсутствует, уменьшается угар металла, улучшаются условия труда (отсутствие облучения от нагревательных печей, бесшумность нагрева и др.). При контактном и индукционном нагреве опасность образования трещин отпадает, так как под действием возникающего в самом металле тепла получается более равномерный нагрев.

Перед ОМД металлы и сплавы нагревают, чтобы увеличить пластичность и уменьшить сопротивление деформированию.

В процессе нагрева на поверхности заготовки образуется окалина, а под ней располагается слой обезуглеродного Ме. Толщина слоя, образующейся окалины, зависит от продолжительности нагрева, от хим. состава сплава, от температуры. Меньшее окалинообразование происходит при нагреве заготовок в электроустановке.

При нагреве нельзя допускать перегрева заготовок (перегрев устраняется отжигом) и пережога (брак окончательный – заготовки идут на переплав).

Нагрев осуществляют в пламенных печах (камерных, методических) и в электронагревательных устройствах (контактных, индукционных).

Прокатное производство

Прокаткой называется процесс деформирование Ме путем его осжатия между вращающимися валками прокатного стана.

Прокатка – это первичная обработка стальных слитков. Прокатка осуществляется с нагревом заготовок. Не нагреваются заготовки на завершающих операциях. В зависимости от расположения заготовки и валков различают 3 вида прокатки:

1. Продольная.

Оси валков заготовки валки вращаются в разные стороны. Заготовка за счет трения втягивается в зазор между валками и движется поступательно вдоль своей оси. При гладких валках получают листы; если волки имеют ручьи, то получают сортовый прокат.

2. Поперечная.

Валки имеют цилиндрическую форму. Оси валков оси заготовки. Валки вращаются в одну сторону, заготовка в противоположную и поперечным ? вталкивается в зазор между валками. В результате уменьшается поперечная сеч. Заготовки на длине приблизительно равной длине валка.

3. Поперечно-винтовая.

Оси валков располагаются под углом друг к другу и к заготовки, благодаря чему заготовка кроме вращающего движения имеет поступ. Этим способом получают бестовные трубы, тела вращения (шары).

Прокатный стан различают:

· по назначению (листовые, сортовые);

· по количеству волков (2-х, 3-х-волковые и т.д.)

· по количеству рабочих клетей и схеме из расположения.

Волочение. Прессование. Ковка, операции свободной ковки. Оборудование. Штамповка, объемная и листовая.

Волочение – это процесс деформирования металла путем его протягивания через отверстия в волоке, имеющее меньшее поперечное сечение, чем заготовка. В результате волочения поперечное сечение заготовки уменьшается и принимает форму сечения отверстия волоки, увеличивается длина заготовки, изделия получают точные размеры и чистую гладкую поверхность.

Волочение единственный способ получения проволоки d=0,006 мм.

При волочении инструментом является волочильная матрица, оборудованием – волочильные станы: 1) цепные и 2) барабанные.

Прессование – это процесс горячего деформирования Ме путем выдавливания его из замкнутой плоскости контейнера через отверстия в матрице.

Прессование различают прямое и обратное. При прямом прессовании больше усилий, более чистая поверхность, но больше отходов Ме. При обратном прессовании меньше усилий, меньше отходов Ме, но на поверхности можно видеть следы литого Ме.

При прессовании получают профили различных сечений, трубы, трубки.

Ковкой - называют процесс горячего деформирования Ме с помощью байков или другого инструмента на молоте или прессе. Течение Ме при ковке ограничено в направлении движения инструмента.

С помощью ковки получают фасонные заготовки для последующей механической обработки, которые называя поковками. Поковки имеют высокие механические свойства. Их масса может составлять от 50г. до 250т.(волы, скобы, крюки, волы прокатных станов).

Ковка и штамповка.

Ковка – операция малопроизводительная, поэтому применяется в условиях единичного многосерийного производства. Заготовками для ковки служит прокат (круглого или поперечного сечения). Ковку производят на молотах или прессах в условиях предприятий, кроме этого различают художественную ковку. Основными операциями ковки являются: осадка, протяжка, прошивка, рубка, гибка, закручивание. Для ковки применяют два типа молота: пневматический, паровоздушный. И прессы: гидравлические, ковочные с номинальным усилием до 31,5 мН.

Штамповка. Заготовками служит прокат (круг, квадрат). Штамповка – операция высокопроизводительная, применяется в условиях массового производства. Различают штамповку объемную и листовую, холодную и горячую. Объемная штамповка – выполняется на молотах или прессах. Течение металла ограничено полостью штампа. Штампы различают: одноручьевые и многоручьевые. Крепятся они при помощью клина и «хвоста ласточкина». Излишки металла, вытекающие в кольцевую канавку около ручья называемый облой или заусенец. Их отрезают на прессах. Нагрев заготовки осуществляется для повышения пластичности металла. Холодная объемная штамповка - это доштамповка горячештампованных поковок (чеканка), путем малых деформаций. Листовая штамповка осуществляется на прессах, винтовых, кривошипных. Для резки металла применяют ножницы (гильотинные). Основными операциями являются: вырубка, пробивка, вытяжка, отбортовка, обжим, раздача. Горячая листовая штамповка применяется для листов толщиной выше 6 мм,

Обработка металлов резанием.

1) Металлообрабатывающие станки и инструменты.

Для обеспечения установленной чертежом точности размеров и шероховатости поверхности большинство деталей машин и механизмов обрабатывает на станках снятием стружки. Обрабатываемые поверхности могут быть плоскими, цилиндрическими, коническими, фасонными или сложной криволинейной формы. Движение исполнительных органов станков делят на рабочие и вспомогательные. Рабочими называют движения, при которых снимается стружка; вспомогательными – движения, при которых с заготовки стружка не снимается. Рабочее движение можно разделить на главное движение и движение подачи. Главным движением называется движение, скорость которого является наибольшей.

При точении заготовки сообщается вращательное главное движение, а инструментом (резцом) – движение подачи

При фрезеровании главное движение сообщается инструменту (фрезе), а движение подачи – заготовки.

При сверлении, как главное движение, так и движение подачи обычно сообщается инструменту, однако в специальных станках это может не соблюдаться.

При строгании на поперечно-строгальных станках и обработке заготовок на долбежных станках главное движение сообщается инструменту (резцу), а движение подачи – заготовки или резцу.

При строгании на продольно-строгальных станках главное движение сообщается заготовке, а движение подачи – инструменту (резцу).

При протягивании главное движение (прямолинейное) сообщается инструменту (протяжке).

При круглом и плоском шлифовании главное движение всегда вращательное (шлифовальный круг).

2) Элементы резания.

Основными элементами резания являются:

1) t – глубина резания между обрабатываемой и обработанной поверхности, мм.

t=(D-d)/2

2) подача s– перемещение резца за один оборот заготовки, мм/об

3) ширена срезанного слоя b – расстояние между обработанной и обрабатываемой поверхностью измеренная по поверхности резания, мм.

Поверхность заготовки, с которой снимается стружка, называется обрабатываемой (1); поверхность, образуемая режущей кромкой инструмента в процессе резания, называется поверхностью резания (3). Поверхность, образующаяся после снятия стружки, называется обработанной (2).

3) Геометрия резца.

Резец – наиболее распространенный инструмент, применяемый при обработке материалов.