Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Реферат: Очистка сточных вод целлюлозно-бумажной промышленности с использованием расходомеров

Реферат: Очистка сточных вод целлюлозно-бумажной промышленности с использованием расходомеров

ВВЕДЕНИЕ

Основными источниками загрязнения атмосферы с сульфат-целлюлозном производстве являются: содорегенерационный, варочно-промывной, известерегенерационный и отбельный цеха, окислительная установка, цех приготовления отбельных растворов.

В зависимости от принятой схемы производства могут возникнуть дополнительные источники загрязнения из отделений цеха переработки побочных продуктов (очистки и дезодорации скипидара, получение одоранта сульфана; ректификации скипидара; разложения сульфатного мыла; ректификации таллового масла и др.).

(ЦБП) невозможно без осуществления учета объема сточных вод, поступающих в соседние с предприятием водоемы. Для метрологического учета сточных вод необходимы соответствующие расходоизмерительные приборы: расходомеры и водосчетчики.

Большие объемы сточных вод в ЦБП предполагают необходимость измерения их расхода в трубопроводах большого диаметра или в открытых каналах. Также необходимо учитывать, что в стоках предприятий ЦБП находится большое количество взвешенных частиц и химических веществ, поэтому расходомеры должны безупречно работать в загрязненных и агрессивных жидкостях.

ГЛАВА 1. ВЫБРОСЫ В АТМОСФЕРУ И СБРОСЫ В ГИДРОСФЕРУ В СУЛЬФАТ-ЦЕЛЛЮЛОЗНОМ ПРОИЗВОДСТВЕ

Варочно-промывной цех. В этом цехе имеется несколько источников выбросов.

При периодическом методе варки с терпентинной сдувкой, вместе с паром удаляются; остаточный воздух из щепы, скипидар, сероводород, метилмеркаптан (ММ), диметилсульфид (ДМС), диметилдисульфид (ДМДС). Парогазовая смесь терпентинной сдувки, от которой в щёлокоуловителях отделяются захваченные капельки щёлока, конденсируется в теплообменниках. Отсюда непрерывно удаляются несконденсировавшиеся газы, количество и состав которых зависит от вида вырабатываемой целлюлозы и связанного с этим расхода щёлочи на варку, а также от температуры воды, подаваемой на теплообменник.

При непрерывной варке целлюлозы, выдувочные пары направляются в систему пропаривания щепы, откуда избыток паров поступает в холодильник, аналогичный терпентинному конденсатору. Кроме этих источников загрязнения, есть ещё вентиляционные выбросы из-под колпаков вакуум-фильтров, вытяжки из выдувного резервуара (при холодной выдувке), бака слабых щёлоков, бака- пеносборника.

Выпарной цех. Главным источником выбросов в этом цехе является парогазовая смесь, которая удаляется вакуум-насосом из межтрубного пространства корпусов. Основной компонент, загрязняющий воздух, – сероводород. Кроме того, в выбросах содержится также метилмеркаптан и, в незначительных дозах, диметилсульфид, диметилдисульфид и метанол. Появление сероводорода и метилмеркаптана обусловлено изменением pH при упаривании и воздействием температуры и разрежения. Это приводит к разложению сульфида и меркаптида натрия и выделению этих кислых газов в паровое пространство.

Окислительная установка. Общее количество выбрасываемой ею газовоздушной смеси зависит от расхода воздуха на окисление, количества газов, подаваемых на установку, и типа окислительной установки.

Содорегенерационный цех. Дурнопахнущие компоненты в дымовых газах появляются в тех местах, где чёрный щёлок соприкасается с газами: в топке и в газоконтактном испарителе. Перегрузки содорегенерационных котлоагрегатов(СРК), также способствую повышению количества выбросов дурнопахнущих компонентов с дымовыми газами. В дымовых газах СРК содержатся не только газообразные соединения, но и твёрдые частицы, составляющие пылевой унос.

Содержание пылевого уноса в дымовых газах СРК перед газоочистным аппаратом изменяется в зависимости от количества сульфата натрия, добавляемого к щёлоку перед сжиганием, от схемы СРК и аэродинамического режима его работы, а также от соотношения органической и минеральной частей сухого вещества чёрного щёлока и выхода целлюлозы из древесины.

Газоконтактный испаритель. Он предназначен для уплотнения чёрного щёлока 50– 65 % сухих веществ. Щёлок, находясь в газоконтактном испарителе, поглощает из дымовых газов углекислый газ, сернистый и серный ангидриды, обуславливающие выделение сероводорода и метилмеркаптана вследствие понижения pH; выделению сероводорода при газоконтактной выпарке способствует также повышение концентрации остаточного сульфида натрия в чёрном щёлоке. Чем выше сульфидность белого щёлока, тем большее количество остаточного сульфида натрия и сероорганических соединений оказывается в чёрном щёлоке и тем загрязнённее дымовые газы.

Растворитель плава (РП). Плав, образующийся при сжигании чёрных щёлоков в СРК и состоящий из карбоната и сульфида натрия с небольшой примесью невосстановленного сульфата натрия, поступает в растворитель. Здесь плав растворяется в щёлоке. При контакте щёлока с плавом выделяется значительное количество парогазовой смеси, которая удаляется из растворителя плава через вытяжные трубы и выбрасывается в атмосферу. Пылевой унос из растворителя плава на 90 % состоит из соды. В зелёном щёлоке содержится значительное количество сульфида и меркаптида натрия, что предопределяет содержание сероводорода в газовой фазе.

Известерегенерационные печи (ИРП). В печах при обжиге каустизационного шлама и природного известняка образуются дымовые газы. Основными компонентами дымовых газов являются пыль кальциевых солей (12 г/нм3), образующаяся в результате механического уноса газовым потоком, и сернистый ангидрид (0.86 г/нм3 сухого газа), образующегося при сжигании высокосернистого мазута, а также сероводород и другие серосодержащие газы.

Отбельный цех. В процессе отбеливания целлюлозы традиционно используют либо сам хлор, либо его производные (оксид хлора, хлораты и гипохлориты).

Одним из наиболее опасных с точки зрения охраны окружающей среды объектов сульфат-целлюлозного производства является содорегенерационный котлоагрегат и его технологический узел – бак-растворитель плава (РП СРК).

Из результатов обследования количества и состава парогазовых выбросов РП СРК ведущих предприятий сульфат-целлюлозного производства следует, что расходы выбросов зависят от мощности котлоагрегата, высоты и диаметра вытяжной трубы, по которой они выводятся из бака растворителя в атмосферу, угла раскрытия шиберных устройств на этих трубах, состава слабого белого щёлока и уровня его в баке-растворителе, времени года и региона расположения производства.

Сбросы в гидросферу и педосферу в сульфат-целлюлозном производстве.

Основными источниками загрязнения гидросферы и педосферы в сульфат-целлюлозном производстве являются отбельный, варочный и кислотный цеха.

Варочный и кислотный цеха. В сток попадают органические соединения, образующиеся при варке, и остаточные химикаты. Так при выпуске 3 млн. т. в год целлюлозы образуется 3.5 млн. т. в год отработанных щёлоков в пересчёте на сухое вещество или около 7 млн. т. в год в пересчёте на 50 % концентрат.

Из них около 2 млн. т. в год можно утилизировать в виде спирта, кормовых дрожжей и технических лигносульфонатов. Остальные 70 – 75 % сухих веществ отработанных щёлоков сбрасывается в очистные сооружения или непосредственно в водоёмы.

Отбельный цех. В процессе отбеливания целлюлозы традиционно используют либо сам хлор, либо его производные (оксид хлора, хлораты и гипохлориты), а при делигнификации древесины содержащей фенольные фрагменты лигнин (содержание которого в древесине лиственных пород 20 – 30 %, в хвойных породах – до 50%) взаимодействует с хлорными реагентами, образуя диоксины и фураны (или их предшественников), которые являются высокотоксичными экотоксикантами.

Сбросы в реки и почву с ЦБК увеличивают содержание взвешенных веществ, сульфатов, хлоридов, нефтепродуктов, органических соединений, ряда металлов, веществ метоксильных, карбоксильных и фенольных групп. По этим параметрам ПДК превышены в несколько раз.

Глава 2. ИМИТАЦИОННЫЕ ИСПЫТАНИЯ РАСХОДОМЕРОВ СТОЧНЫХ ВОД ДЛЯ ЦЕЛЛЮЛОЗНСЬБУМАЖНОЙ ПРОМЫШЛЕННОСТИ

(ЦБП) невозможно без осуществления учета объема сточных вод, поступающих в соседние с предприятием водоемы. Для метрологического учета сточных вод необходимы соответствующие расходоизмерительные приборы: расходомеры и водосчетчики.

Большие объемы сточных вод в ЦБП предполагают необходимость измерения их расхода в трубопроводах большого диаметра или в открытых каналах. Также необходимо учитывать, что в стоках предприятий ЦБП находится большое количество взвешенных частиц и химических веществ, поэтому расходомеры должны безупречно работать в загрязненных и агрессивных жидкостях.

Погружные вихревые расходомеры являются новыми перспективными приборами, предназначенными для измерения расхода различных технологических жидкостей ЦБП, в частности сточных вод [1]. Но выпуск и эксплуатация таких приборов существенно сдерживается практическим отсутствием в России проливных установок на диаметры, превышающие 300 — 400 мы. В результате невозможно осуществить первичную и периодическую поверку таких приборов, испытания после ремонта и т.д. Поэтому крайне актуальна разработка оборудования и методов для имитационных испытаний. Особенно важна, на наш взгляд, возможность технологических испытаний расходометрической аппаратуры на таких стендах в рабочих условиях, в частности на реальной измеряемой среде. Поэтому основные задачи нашего исследования — разработка конструкции имитационного стенда, имитирующего гидродинамические воздействия на приемник-преобразователь вихревых колебаний (ППВК) расходомера, математической модели для оптимизации его параметров и расчета системы управления.

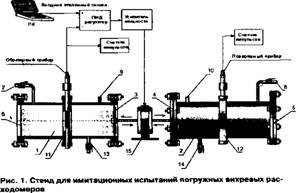

На рис. 1 показан стенд, позволяющий не только поверять и испытывать одиночный прибор, но и сравнивать работу двух его экземпляров. При этом каждый из них может работать на разных жидкостях, например на чистой воде и сточных водах.

Считая расходомер, установленный в воде образцовым, можно исследовать дополнительные факторы, возникающие при работе прибора на различных технологических жидкостях целлюлозно-бумажного производства. Анализ полученных данных позволяет учесть влияние условий эксплуатации на показания прибора и ввести, если это необходимо, коррекцию в его показания.

В основе работы стенда лежит допущение о том, что для получения электрического сигнала определенной формы и величины с ППВК необходимо воздействовать на него перепадом давления также строго определенной формы. Если на выходе ППВК будет формироваться сигнал, близкий к реально действующему в приборе на заданном расходе, то и гидродинамический режим работы прибора будет близок к реально существующему.

В состав стенда входят: две одинаковые цилиндрические камеры / и 2, торцевые стенки которых представляют собой мембраны 3 и 4 с жестким центром и мембраны 5 и 6 без жесткого центра. Камеры заполняются рабочей жидкостью через патрубки 7 и 8. Через пробки 9 и 10 из них выпускается остаточный воздух. Поперек камер устанавливаются перегородки Пи 12, в которые через уплотнения вставляются тела обтекания образцового и поверяемого расходомера. Через патрубки 13 и 14 выпускается жидкость. Боковые стенки тела обтекания расходомеров с отверстиями каналов обратной связи

(КОС) должны быть направлены параллельно перегородке. С жесткими центрами мембран 3 и 4 соединен линейный электромагнитный привод 15, приводящий мембраны в колебательное движение. Привод стенда охвачен обратной связью по выходному сигналу расходомера через регулятор и усилитель мощности электропривода.

Входным эталонным сигналом для стенда является электрический сигнал с выхода образцового расходомера на заданном расходе, предварительно записанный на проливной установке и воспроизведенный с помощью ноутбука. При наличии цепи обратной связи в процессе работы стенда на мембранах обоих камер создаются одинаковые механические колебания, параметры которых определяются эталонным сигналом. В обеих камерах на срезах КОС создаются знакопеременные перепады давления, возникают знакопеременные перетоки технологической жидкости через чувствительные элементы образцового и поверяемого расходомера. Таким образом, при одинаковой геометрии камер стенда в них протекают одинаковые гидродинамические явления. Это позволяет считать, что подавая сигналы, предварительно записанные на реальной проливной установке для различных поверяемых расходов, мы будем имитировать на стенде работу расходомера в условиях различных расходов.

В процессе поверки электронные блоки образцового и поверяемого расходомеров формируют определенное число импульсов, пропорциональное некоторому имитационному объему жидкости, прошедшему через приборы. Это количество фиксируется соответствующими счетчиками импульсов. Сравнивая показания счетчиков импульсов образцового и поверяемого расходомеров, можно судить о погрешности измерения на данном поверочном расходе.

Для оптимизации конструктивных и метрологических параметров установки, а также с целью исследования погрешности воспроизведения расхода на имитационном стенде авторы статьи разработали математическую модель стенда в пакете Simulink программы Matlab.

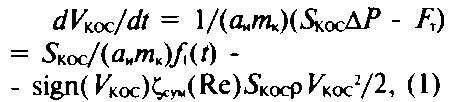

Для того чтобы описать движение жидкости в герметичных камерах, нужно рассмотреть протекание жидкости через К8С расходомера. Используя метод контрольного объема [2], получим уравнение для средней скорости движения жидкости в КОС:

В стенд включен линейный электромагнитный привод, создающий силу которая будет действовать на мембрану камеры.

Для имитационной модели блока электропривода инерционные свойства катушки привода можно задать в виде передаточной функции первого порядка

Под действием движущейся суспензии в КОС на чувствительный элемент ППВК (гибкий электрод) действует сила, приложенная к его центру площади, которая совпадает с центром масс (для плоского электрода).

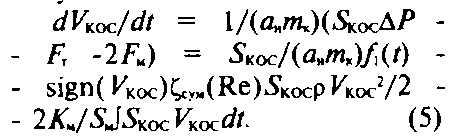

В связи с изложенными теоретическими предпосылками, учитывая выражения (1) — (5), разработана имитационная модель стенда в среде Simulink (рис. 2).

Стенд состоит из подсистем и блоков:

KameraLINEARIZE 1 и Kamera LINEARIZE 2 - подсистема, моделирующая камеры стенда согласно уравнению (5);

Flowmetr 1 и Flowmetr_2 — подсистема, решающая одновременно дифференциальные уравнения движения электрода ППВК под действием набегающего потока в КОС и электронного блока, который преобразует отклонение электрода в электрический сигнал;

ЕМР — блок, моделирующий электромагнитный привод стенда в соответствие с выражениями (3);

PID — регулятор цепи обратной связи с устройством сравнения сигналов;

Transport Delay — блок, необходимый для устранения фазового сдвига между входным и выходным сигналами при их вычитании;

Error_% — дисплей, индицирующий динамическую ошибку воспроизведения эталонного сигнала с помощью блока RMS.

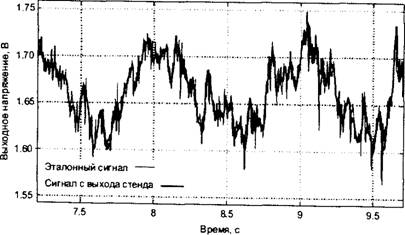

Исследование модели стенда проводилось с эталонными сигналами, соответствующими диапазону реальных скоростей жидкости в трубопроводе от 0,1 до 4 м/с (от минимального до номинального). Выяснилось, что стенд воспроизводит эталонный сигнал со всеми его особенностями с высокой точностью. Пример осциллограммы входного и выходного сигналов приведен на рис. 3.

В качестве критерия работы стенда был принят показатель динамической погрешности. Динамическая погрешность определялась как отношение разности действующих значений входного и выходного сигналов к действующему значению входного. В рассмотренном случае погрешность воспроизведения не превышала 2 % во всем исследуемом диапазоне.

Полученная в ходе разработки стенда математическая модель в виде имитационной модели в среде Simulink пакета Matlab позволит в ходе дальнейшей работы решить несколько задач:

- оптимизировать настройки регулятора электропривода стенда;

• исследовать влияние на работу стенда его конструктивных характеристик и выбрать наиболее оптимальные;

• исследовать влияние допусков изготовления деталей стенда, например его камер, на погрешность воспроизведения эталонного сигнала;

• выявить особенности работы стенда на различных технологических жидкостях, например волокнистой суспензии различной концентрации, оборотной воде, сточных водах;

• отработать методику испытаний расходомеров.

Таким образом, предлагаемый подход к технологическим испытаниям приборов совместно с моделированием работы отдельных узлов и испытательного оборудования в целом позволяет выйти на новый уровень проектирования, испытаний и эксплуатации данного вида расходомеров в целях улучшения экологической обстановки на предприятиях ЦБП.

Глава 3. МАТЕРИАЛЫ С ПРИМЕНЕНИЕМ ГИДРОЛИЗНОГО ЛИГНИНА И ОТХОДОВ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

загрязнение атмосфера гидросфера сточный вода

Применение гидролизного лигнина. Предприятия строительных материалов, расположенные вблизи гидролизных заводов, могут утилизировать лигнин — один из наиболее емких отходов лесохимии.

Гидролизный лигнин получают при переработке древесины хвойных и лиственных пород гидролизом разбавленной серной кислотой. Выход лигнина в зависимости от вида древесины составляет 17—32%, его образуется ежегодно около 5 млн. т.

Гидролизный лигнин представляет собой природное высокомолекулярное вещество с разветвленными макромолекулами, образовавшимися при полимеризации спиртов ароматического ряда. Он имеет молекулярную массу около 11 000, нерастворим в воде и органических растворителях. Этот рыхлый продукт с размером кусков до 40 см имеет коричневый цвет и влажность до 70%. При нагревании до температуры 400—600 °С в парогазовой среде он распадается с выделением 40—50% угля (полукокса), 13—20% смолы, 15—30% надсмольной воды, небольшого количества жидких (ацетона, метилового спирта) и газообразных продуктов (СО, С02, этилена).

Сейчас сложились следующие основные направления применения гидролизного лигнина: как топливно-выгорающей добавки в производстве керамических материалов; заменителя опилок в строительных изделиях; сырья для получения феноллигниновых полимеров; пластификатора и интенсификатора измельчения.

Опыт работы ряда кирпичных заводов позволяет считать лигнин эффективной выгорающей добавкой. Он хорошо смешивается с другими компонентами шихты, не ухудшает ее формовочных свойств и не затрудняет резку бруса. Его применение наиболее продуктивно при сравнительно небольшой карьерной влажности глины.

Запрессованный в сырец лигнин при сушке горит. Горючая часть лигнина полностью улетучивается при температуре 350—400 °С, зольность составляет 4—7%. Для обеспечения кондиционной механической прочности обыкновенного керамического кирпича лигнин следует вводить в формовочную шихту в количестве до 20—25% ее объема. Обладая высокой дисперсностью, лигнин не требует, в отличие от большинства других видов выгорающих добавок, измельчения.

При использовании обычных древесных опилок в кирпиче часто образуются крупные незамкнутые поры. Причиной их появления является то, что такие многозольные добавки как сланцы, бурый уголь, изгарь, не сгорают полностью из-за трудного доступа воздуха в заполненные золой поры кирпича, а использование лигнина в сочетании с этими добавками устраняет или ослабляет эти недостатки.

Лигнин может быть использован как порообразующая добавка в производстве теплоизоляционных и легких конструкционных керамических изделий. Также он может применяться вместо опилок в производстве аглопорита. При введении лигнина улучшаются гранулометрический состав шихты (она более интенсивно и равномерно спекается) и условия охлаждения аглопорита на агломерационной машине. Добавка лигнина, увеличивая газопроницаемость шихты, тем самым снижает разрежение в вакуум-камерах ленточной агломерационной машины на 200—400 Па. Введение в шихту лигнина увеличивает пористость готового продукта за счет образования мелких замкнутых пор с тонкими перегородками, что позволяет снизить среднюю плотность аглопоритового щебня на 150—180 кг/м3, уменьшить расход угля на 20—25% и одновременно повысить приведенную прочность (отношение прочности к квадрату средней плотности).

Доказана возможность применения лигнина в качестве заполнителя ксилолитовых плит и других изделий.

Гидролизный лигнин может быть использован в дорожном строительстве в качестве наполнителя асфальтовых бетонов и сырья для производства лигниновых вяжущих. Асфальтовый бетон, наполненный лигнином, по основным показателям не уступает бетону, наполненному известняковым порошком.

Лигниновые вяжущие состоят из двух компонентов: жидкой углеводородной фракции и продукта крекинга в ней — гидролизного лигнина. Термический распад лигнина происходит при 300—310 °С. В зависимости от вида жидкого компонента и его вязкости соотношение между лигнином и углеводородной фракцией находится в пределах 1:2—1:7,5.

В основе технологии лигниновых вяжущих ( 4.8) лежит способ модификации жидкой углеводородной фракции продуктами термического распада лигнина. В зависимости от вида жидкого компонента и его вязкости соотношение между лигнином и углеводородной фракцией находится в пределах от 1:2 до 1:7,5.

Технология лигнинового вяжущего включает следующие операции: обезвоживание части каменноугольной смолы (25—35%) в специальном котле при нагреве до 240 °С; подачу смолы в реактор и разогрев ее до 300—310 °С; загрузку лигнина в реактор и нагрев смеси до 310 °С при перемешивании; крекирование лигнина при 310—320 °С в течение 1 ч; диспергирование продукта крекинга путем перекачки насосом в течение 15—20 мин; подачу в реактор остальной части каменноугольной смолы, разогретой до 90—110 °С, и смешивание ее с продуктом крекинга; перекачку вяжущего в котел и перемешивание его с конденсатом, собранным при разогреве смолы и крекинге лигнина.

Для производства дорожных вяжущих предложено нагревать гидролизный лигнин в растворителе при температуре 310—320 °С в течение 50—60 мин при хорошем перемешивании. В качестве растворителей для этого процесса могут служить каменноугольные дорожные маловязкие дегти, смолы, нефтяные гудроны, мазут, сланцевые смолы, смолы пиролиза нефтяных фракций, отходы лавсанового производства. В зависимости от вида растворителя и его вязкости соотношение между количествами лигнина и растворителя находится в пределах от 1:2,9 до 1:7,5. Количество растворителя выбирается таким, чтобы температура размягчения продукта термопластификации была не выше 140-160 °С.

При получении лигниновых вяжущих для термопластификации лигнина используют каменноугольную смолу или жидкие каменноугольные дегти Д-1— Д-4. Лигниновые вяжущие отличаются хорошей адгезией, превосходят по этому показателю каменноугольные дегти и рекомендуются к применению в дорожных смесях для нижних и верхних слоев покрытий.

Бетоны на основе лигнино-гудронового и лигнино-смоляного вяжущих по ряду свойств превосходят асфальтобетоны (табл. 4.3). При использовании одинаковых каменных материалов бетон на лигнино-вом вяжущем обладает повышенной водоустойчивостью, меньшим значением показателя прочности при 0 °С, высокими адгезионными свойствами.

Экономическая эффективность применения лигниновых вяжущих обусловлена более низкой стоимостью исходных компонентов и повышенной долговечностью дорожных покрытий.

Имеется положительный опыт получения связующих на основе лигнина для теплоизоляционных материалов.

Значительный интерес представляет опыт получения связующих на основе технических лигносульфонатов (ЛСТ) и лигниновых отходов для производства теплоизоляционных материалов. Для изготовления теплоизоляционных материалов из вспученного перлита и других заполнителей требуется большое количество дефицитных связующих. В МИСИ им. В.В. Куйбышева было предложено использовать лигнин, переведенный в водорастворимое состояние в процессе сульфитной варки целлюлозы, в виде водного раствора лигносульфоновых кислот и их солей с примесью золы и редуцирующих веществ. Процесс конденсации лигнина ускоряется в кислой среде и при повышенных температурах. Для создания вяжущего использованы многоосновные кислоты, в частности, серная и ортофосфорная в количестве 5—20%, образующие ковалентные связи между различными частями макромолекул лигносульфонатов в процессе этерификации гидроксильных групп. Оптимальная температура отверждения составляет 220 °С. Для улучшения адгезии к наполнителю в состав связующего целесообразно вводить поверхностно-активные вещества (ГКЖ-10, ГКЖ-11). Полученный полимер обладает хорошей водостойкостью. Было установлено также, что для повышения когезионной прочности полимера целесообразно в состав вяжущего вводить олигомеры синтетических смол.

На основе лигнинового вяжущего и перлита освоено производство теплоизоляционного материала — лигноперлита.

Для получения лигноперлита было изучено вяжущее, составленное на основе лигносульфонатов марки КБЖ, ортофосфорной кислоты, фенолоспиртов, мочевино-формальдегидной смолы МФ-17, этилси-ликоната натрия (ГКЖ-10). Отверждение композиции лигносульфонатов с ортофосфорной кислотой и мочевино-формальдегидной смолой проводилось при 80 °С. Наполнителем служил невспученный перлитовый песок. Оптимальное содержание в композиции вяжущего ГКЖ-10 составляет 3—5%, олигомеров синтетических смол — 2— 15, ортофосфорной кислоты — 15—20. Изделия формовали из сырьевой омеси влажностью 15—20%. Низкая влажность дает возможность в 2—2,5 раза сократить расход топлива на производство изделий из лигноперлита в сравнении с топливоемкостью минераловатных плит повышенной жесткости на синтетическом связующем.

По физико-механическим и техническим свойствам лигноперлит не уступает эффективным теплоизоляционным материалам этого класса. Средняя плотность лигноперлитовых плит и скорлуп — 130— 250 кг/см3; предел прочности при сжатии — 0,2—1 МПа, при изгибе — 0,1—0,8; водопоглощение — 4—10% по объему; коэффициент размягчения — 0,8—0,85; морозостойкость—не менее 25 циклов, теплопроводность — 0,04—0,08 Вт/(м°С). В зависимости от содержания связующего лигноперлит относится к группам несгораемых и трудносгораемых материалов. Лигноперлит при содержании связующего не более 7% относится к несгораемым материалам, а не более 20% — к трудносгораемым. Содержание связующего в формовочной массе 5— 20%. На 1 м3 теплоизоляционного материала расходуется в среднем (кг): лигносульфонатов — 14, фенолоспиртов — 2, ГКЖ-10 — 0,8 и ор-тофосфорной кислоты — 3,2.

Плиты выпускают длиной 1, шириной 0,5, толщиной 0,04—0,06 м. Их используют в качестве теплоизоляционного слоя по профилированному металлическому настилу без устройства стяжки под рулонную кровлю, а также в 3-слойных железобетонных стеновых панелях. Установлена эффективность применения лигноперлита в качестве термовкладышей в однослойных керамзитобетонных панелях. Этот материал может служить и тепловой изоляцией оборудования при температуре до 200 °С.

Лигноперлитовые плиты изготавливают по полусухой технологии, которая включает: перемешивание связующего с перлитовым песком; формование изделий из сырьевой смеси при удельном давлении 0,2— 0,5 МПа и их тепловую обработку при 220 °С. В отличие от традиционных технологий изготовления перлитовых теплоизоляционных изделий, предусматривающих сушку до 24 ч, хорошая смачиваемость связующим поверхности перлитового песка позволяет снизить влажность сырьевой смеси и сократить продолжительность тепловой обработки до 1,5—2 ч.

Практический интерес представляет использование лигнина вместо формальдегида при получении полимеров фенолоальдегидного типа. Поликонденсацию фенола с лигнином выполняют при нагревании в присутствии серной кислоты. По основным свойствам фенол-лигниновые полимеры, изготавливаемые в виде жидких резольных и твердых новолачных смол, близки к фенолоформальдегидным. Жидкие смолы используются в производстве древесностружечных плит, слоистых пластиков и фанеры. Также из феноллигниновых смол изготавливают литьевые формы. На основе твердых смол новолачного типа могут приготавливаться пресс-порошки для получения вентиляционных решеток, электроарматуры, плитки для облицовки стен и покрытия пола.

В производстве цемента лигнин можно использовать как пластификатор сырьевого шлама и интенсификатор измельчения сырьевой смеси и цемента. Дозировка лигнина в этом случае составляет 0,2— 0,3%. Разжижающее действие гидролизного лигнина объясняется наличием в нем веществ фенольного характера, снижающих вязкость известняково-глинистых суспензий. При помоле лигнин уменьшает слипание мелких фракций материала, а также препятствует их налипанию на мелющие тела.

Гидролизный лигнин может быть использован в качестве наполнителя пластмасс, резинотехнических изделий, линолеума и др. Для достижения низкой влажности (до 10%) лигнина перспективно совмещение сушки с измельчением. Разработан и применяется метод струйной сушки и измельчения лигнина. Влажный лигнин, пройдя сепарацию, подается в противоточную струйную мельницу, где захватывается потоками перегретого пара при температуре 400 °С и давлении 0,7 МПа. В камере смешения мельницы при столкновении потоков лигнина происходит его сушка и измельчение.

Рациональному использованию лигнина и других мелкозернистых и слабоструктурированных материалов способствует их брикетирование — окускование при давлениях прессования от 15 до 150 МПа. Для брикетирования лигнина и подобных ему материалов эффективно применение валковых прессов высокого давления ( 4.9, 4.10).

Применение отходов целлюлозно-бумажного производства. К этому виду сырья относятся осадки сточных вод целлюлозно-бумажного производства после первичной очистки — скоп. Минеральная часть скопа составляет свыше 50% и содержит до 90% каолина. Органические включения представлены в основном целлюлозными волокнами.

Скоп является эффективной добавкой при производстве аглопори-тового гравия на основе зол ТЭС. Он, обладая низкой кажущейся плотностью, высокими сорбционными свойствами и пластичностью, улучшает условия комкования зольной шихты и способствует увеличению прочности как влажных, так и сухих сырцовых гранул.

Испытания этого заполнителя в бетоне показали, что на его основе могут быть получены легкие бетоны классов В12,5—В20 со средней плотностью от 1350 до 1800 кг/м3 при расходе цемента соответственно от 215 до 435 кг на 1 м3 бетона.

Скоп может быть использован в качестве заполнителя конструкционно-теплоизоляционного легкого бетона (скопобепгон). Скопобетонная масса приготавливается в смесителях принудительного действия путем перемешивания портландцемента и влажного скопа без добавления воды. Уплотнение массы осуществляется трамбованием или прессованием при удельном давлении 0,08—0,12 МПа. Режим твердения — естественная или искусственная сушка. На основе ско-побетона можно изготавливать стеновые блоки с классом по прочности не менее В1,2, средней плотностью 600—700 кг/м3, теплопроводностью 0,15 Вт/(м • °С) и морозостойкостью до F35 и более. Расход портландцемента для изготовления скопобетонных блоков составляет 220—230 кг/м3 и может быть доведен до 180—200 кг/м3 за счет введения добавки золы-уноса.

Скоп можно использовать в производстве теплоизоляционных волокнистых плит с применением как органических, так и неорганических вяжущих. Экспериментально-конструкторское бюро ЦНИИСК им. В.А. Кучеренко разработало составы для изготовления теплоизоляционных материалов, включающие скоп — 60—90%, вспученный перлит 8—20%, фтористый натрий 0,5—2,5%, и связующее — продукт совместной нейтрализации ортофосфорной кислоты, мочевины, формалина 1 — 12%. Показана возможность применения в качестве связующих глины, фторангидритового вяжущего. Теплоизоляционные плиты на основе скопа имеют среднюю плотность 300—400 кг/м3, прочность при изгибе 0,17—0,24 МПа и прочность при сжатии 3,5— 5 МПа, водопоглощение 20—60% по массе и теплопроводность 0,063— 0,087 Вт/(м • °С).

Разработаны также теплоизоляционные материалы на основе активного ила. Последний, так же, как и скоп, относится к многотоннажным отходам целлюлозно-бумажной промышленности. Активный ил образуется при вторичной биологической очистке сточных вод и представляет собой белково-углеводный комплекс. Активный ил может служить пластифицирующей добавкой для дисперсных систем на основе вяжущих веществ и связующим компонентом в смесях из органических волокон.

Производство теплоизоляционных изделий на основе смеси скопа и избыточного активного ила включает следующие основные процессы: уплотнение смеси скопа и активного ила до концентрации 2,5—4%; смешивание отходов с перлитовым песком и гидрофобиза-тором в гидросмесителе; формование плит в вакуум-прессе с влажностью 90% или на конвейере с влажностью 87%; их сушку в тоннельных сушилках при температуре 150—230 °С до влажности 2—5%. Готовые изделия имеют предел прочности при изгибе не менее 0,3 МПа, среднюю плотность не более 200 кг/м3, водопоглощение не выше 70% по массе и теплопроводность 0,051 Вт/(м • °С).

Глава 4. ОЧИСТКА СТОЧНЫХ ВОД ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА МЕТОДОМ КОМПЛЕКСООБРАЗОВАНИЯ

Проблема влияния целлюлозно-бумажного производства (ЦБП) на состояние водных экосистем носит многоплановый характер. Для ее решения требуется, с одной стороны, совершенствование технологических процессов, а с другой — разработка эффективных систем водоочистки с учетом экологических требований. Для предприятий, производящих целлюлозу сульфитным (бисульфитным) способом, характерно наличие щелокосодержащих стоков с большим количеством лигнинных загрязнений, что осложняет биологическую очистку сточных вод, принятую в ЦБП. А поскольку при использовании биологической очистки лигносульфонаты (ЛС) практически не разлагаются, то большая их часть сбрасывается в водоемы. Остроту положения усугубляют объемы стоков, содержащих эти загрязнители — 60 — 800 м/т целлюлозы В настоящее время на многих предприятиях ЦБП снижен отбор щелоков на выпарку или они вообще не упариваются.

Сброс щелока и последрожжевой бражки, как и недостаточно очищенных сточных вод, в естественные водоемы значительно повышает химическое потребление кислорода (ХПК) в них и нарушает экологическое равновесие.

Извлечение лигнинсодержащих соединений путем комп-лексообразования основных загрязняющих веществ сточных вод ЦБП и перевод их в нерастворимые комплексные соединения позволит повысить эффективность очистки стоков и снизить загрязненность водных объектов. Образующиеся осадки — комплексы представляют собой органическое сырье, которое может быть использовано в следующих направлениях:

• для получения сорбентов тяжелых металлов [2];

• в качестве компонентов искусственных почвогрунтов для рекультивации земель, нарушенных техногенным воздействием [3];

• в качестве топлива с высокой теплотворной способностью (низшая теплота сгорания 5067 ккал/кг).

Ранее было показано, что анионный полиэлектролит (ПЭ) лигносульфонат натрия (JIC-Na) способен к межмолекулярному взаимодействию с противоположно заряженным кати-оноактивным ПЭ полиэтиленпо-лиамином (ПЭПА) с образованием полиэлектролитных комплексов, стабилизированных электростатическими, водородными связями и силами Ван-дер-Ваальса [4, 5].

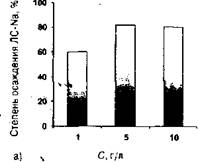

В экспериментах были использованы технические ЛС-Na филиала ОАО "Группа "ИЛИМ" в г. Коряжме (ТУ 13-0281036-029-94) и технический ПЭПА (ТУ 2413-357-00203447-99). Осаждение ЛС проводили с использованием ПЭПА. Готовили модельные водные растворы технических ЛС-Na с концентрацией 1 — 10 г/л. Отношение ПЭПА к ЛС-Na (Z) составляло от 0,001 до 1. Значение Z=0,1 наиболее близко к эквимолярному в пересчете на содержание ионоген-ных групп ПЭ, участвующих в координации при образовании комплекса-осадка. Содержание ЛС-Na в растворе до и после комплексообразования определяли спектрофотометрическим методом по изменению оптической плотности в УФ-области спектра при длине волны 280 нм на спектрофотометре Specord М40. Установлено, что температура (от 20 до 60 °С) и продолжительность процесса (от 5 мин до 24 ч) не оказывают существенного влияния на выход комплекса-осадка. Во всей области исследуемых концентраций ЛС-Na при 2=0,1 1 степень извлечения ЛС-Na полиамином составляет 60 - 96 % (рис. 1).

Разработанный метод был применен для очистки сточных вод и апробирован на реальных лигносульфонатсодержащих сточных водах филиала ОАО "Группа "ИЛИМ" в г. Коряжме.

Пробы сточных вод были отобраны в трех точках (в каждой точке по три пробы);

• точка 1 — канал общего стока цеха переработки сульфитных щелоков производства вискозной целлюлозы (ПВЦ), принимающий сточные воды выпарного цеха, сушильной установки ЛС, производства дрожжей и этилового спирта. В их состав входят ЛС, дрожжи, спирты этиловый и метиловый, углеводы; рН = 4,0 + 7,5; окисляемость до 3000 мгО/л;

• точка 2 — канализация варочного цеха ПВЦ, в которую сбрасываются сточные воды варочного цеха, содержащие отработанный сульфитный щелок и волокно. В их состав входят кислые соли сульфита натрия, Л С, соединения муравьиной, уксусной и альдоновой кислот, углеводы, метанол, фурфурол, формальдегид и незначительное количество цимола; рН < 8,5; содержание взвешенных веществ <35 мг/л; окисляемость до 1500 мгО/л;

• точка 3 — канал общего стока ПВЦ, принимающий сточные воды кислотного и варочного цехов, сточные воды со склада соды; рН = 4,3 9,7; содержание взвешенных веществ < 70 мг/л; окисляемость до 1800 мгО/л. Кислые воды содержат сернистый ангидрид, серную и сернистую кислоты, сульфит натрия, незначительное количество взвешенных веществ в виде частиц огарка, сублимированной серы и известняка, углеводы, уксусную кислоту, этанол, лигносульфоновые кислоты, а также кальцинированную соду.

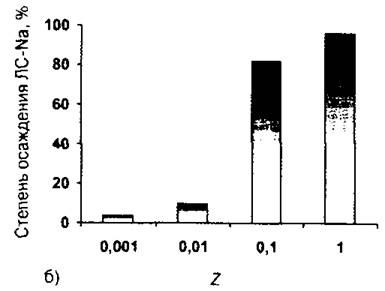

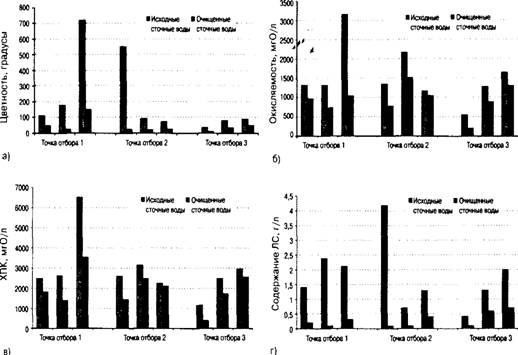

Каждую пробу сточных вод очищали методом комплексообразования. По стандартным методикам определяли цветность, окисляемость, ХПК исходных и очищенных стоков, а также содержание в них ЛС (рис. 2).

Экспериментальные данные в целом коррелируют с данными модельных опытов. Но хотя степень извлечения ЛС из модельных водных растворов несколько возрастает при увеличе нии 2 от 0,1 до 1, однако качественные характеристики очищенных сточных вод ухудшаются. Таким образом, оптимальным следует считать 2 = 0,1.

На рис. 3 показано изменение качественных характеристик сточных вод в процессе очистки при оптимальном значении 2= 0,1.

применять в качестве сорбента ионов тяжелых металлов из растворов, компонента искусственных почвогрунтов или топлива с высокой теплотворной способностью.

На рис. 3 показано изменение качественных характеристик сточных вод в процессе очистки при оптимальном значении 2= 0,1.

применять в качестве сорбента ионов тяжелых металлов из растворов, компонента искусственных почвогрунтов или топлива с высокой теплотворной способностью.

В результате очистки сточных вод методом комплексообразования показатели качества изменились следующим образом: содержание ЛС-Na снизилось в среднем в 20 раз, цветность — в 10 раз, окисляемость — на 40 %, ХПК - на 30 %.

Таким образом, предлагаемый способ можно использовать для локальной очистки лигносульфонатсодержащих сточных вод с целью снижения нагрузки на станцию биологической очистки. Образующийся комплекс-осадок можно применять в качестве сорбента ионов тяжелых металлов из растворов, компонента искусственных почвогрунтов или топлива с высокой теплотворной способностью.

ЛИТЕРАТУРА

1. Лурье М.С., Елизарьева М.Ю. Расходомеры сточных вод для предприятий целлюлозно-бумажной промышленности // Экология и промышленность России. 2004. Декабрь.

2. Дейли Дж., Харленал Д. Механика жидкости: Пер. с англ. М.: Энергия, 1973.

3.Лурье М.С., Жуков СП. Имитационное моделирование вихревых расходомеров // Вестник КрасГАУ. 2005. № 7.

3. Никитин Я.В., Поляков СИ. Использование воды на целлюлозно-бумажных предприятиях: М.: Лесная промышленность, 1985.

4. Бровко О.С, Паламарчук И.А., Бойцова Т.А. Ионообменные сорбенты на основе лигносульфонатов // Матер. Всерос. конф. с междунар. участием "Северные территории России: проблемы и перспективы развития". 23-26 июня 2008 г., Архангельск. [Электронный ресурс]. Архангельск: ИЭПС УрО РАН, 2008-1 электрон, опт. диск (CD-ROM): цв.-Загл. с экрана.

5. Парфенова Л.Н., Заручевных И.Ю. Влияние добавок технических и модифицированных лигнинов на свойства искусственных почвогрунтов // Вестник Поморского университета. 2004. №1(5).