Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Отчет по практике: Технологии в химической промышленности

Отчет по практике: Технологии в химической промышленности

МИНИСТЕРСТВО ОБРАЗОВАНИЕ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра МАХП

ОТЧЕТ

по учебной практике

Разработал:________ ст. гр. МХП-09

Аленичев А.В.

Принял: ________ доц. каф. МАХП Топоров А.А.

Донецк-2009

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ХИМИЧЕСКАЯ ИНЖЕНЕРИЯ И ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ

2. КОКСОВЫЕ ПЕЧИ

3. КОМПЬЮТЕРНАЯ СИСТЕМА КАФЕДРЫ МАХП

ВЫВОДЫ

ВВЕДЕНИЕ

Одним из важных видов деятельности человека является переработка сырьевых материалов и получение продуктов, которые сопровождаются изменением химического состава веществ. Именно этим и занимается химическая промышленность. Для проведения данных химических реакций необходимо соответствующее оборудование и программное обеспечение. Об этом и пойдет речь в этом документе

1. ХимИЧЕСКАЯ инженерия и химическая промышленность

1.1 ПРЕДМЕТ И ЗАДАЧИ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Технология – наука о производствах, о тех методах и аппаратах посредством которых исходные материалы превращают в предметы потребления или в средства производства. Этот процесс называется технологическим процессом.

Технологии делятся на 2 группы:

1) Механическая

2) Химическая

Механическая – изучает процессы, в которых изменяется лишь форма (реже физические свойства) перерабатываемого материала.

Химическая – изучает процессы, связанные с изменением хим. Состава перерабатываемых материалов, а также оборудование необходимого для проведения этих процессов.

Как правило, технологический процесс разделяется на несколько стадий, которые осуществляются в различных аппаратах.

Сочетание этих стадий в определенной последовательности называется технологической схемой производства.

Продукты, получаемые на промежуточных стадиях, называются промежуточными продуктами или полупродуктами или полуфабрикатами. Продукт, получаемый на конечной стадии, называется готовым продуктом.

Наряду с готовым продуктом получаются отходы, т.е. неиспользуемые вещества.

В настоящее время организовывают безотходное производство, где отходы являются сырьем для других производств.

В химической технологии сырьем называют исходные материалы. По своему происхождению сырье делится на 3 группы:

1) Минеральное

2) Растительное

3) Животное

1) Минеральное – добываемые из земных недр природные минералы.

а) рудное

б) нерудное

в) горючее

а) служит для получения из него металлов;

б) горные породы или минералы, которые служат сырьем для химических производств:

- стройматериалы (гравий, песок, глина);

- индустриальное сырье (те минералы, которые используются практически без переработки: графит, слюда, асбест);

- химическое минеральное сырье (перерабатываемые минералы);

- драгоценное, полудрагоценное, поделочное сырье (мрамор, гранит и т.д.)

в) горючее – ископаемые, которые можно использовать в качестве топлива (нефть, газ, уголь).

Так как сырье, находящееся в земле содержит посторонние примеси, то но подвергается предварительной обработке, после которой оно должно обладать комплексом предъявляемых требований (однородность хим. состава, крупность, влажность). Как правило, предварительная обработка заключается в классификации, измельчении, укрупнении, обезвоживании и обогащении.

Классификация (сортировка) – процесс разделения сырья на отдельные сорта (классы) по определенным признакам: крупности, плотности и т.д.

Измельчение – уменьшение размеров частиц сырья до необходимых.

Укрупнение – увеличение размеров частиц сырья до необходимых (брикетирование, агломерация).

Обезвоживание – удаление излишков воды из сырья.

Обогащение – обработка сырья с целью отделения полезных компонентов от примесей.

Для проведения большинства процессов хим. технологий требуются затраты энергии. Как правило, это тепловая и электрическая энергия.

Тепловая энергия используется для ускорения хим. реакций, а также для таких процессов как сушка, плавление выпаривание и т.д.

Электроэнергия расходуется на приведение в движение машин, а также для таких технологических процессов, как электролиз, гидролиз, электростатическое осаждение и т.д.

Кроме энергии и сырья важно использование воды. В хим. производстве используется большое количество воды. При этом к воде предъявляется комплекс требований по жесткости, хим. составу, наличию примесей и т.д.

1.2 Виды технологических производств

1) Переработка углеводородов

К углеводородному сырью относят нефть, газ, уголь.

1. Нефть – маслянистая жидкость имеющая окраску от желтого до темно-коричневого цвета, легче воды. По элементарному составу нефть состоит из:

~85% C.

~15% H.

~2% O, N, S.

По компонентному составу из большого количества органических соединений (парафины, нафтены, циклоны, антрацены ит.д.)

Напрямую нефть не используется, поэтому ее перерабатывают с получением следующих продуктов: бензин, керосин, реактивное топливо, мазут, соляровое масло, дизельное топливо, смазочные масла, бензол, толуол, ксилол, гудрон, парафины, битум, нефтяной кокс и т.д.

2. Уголь – твердый минерал, состоящий из:

~80-90% C;

~4-5% H;

~2-9% O;

~2-4% S;

~1-3% примеси.

Порядка 35% добываемого угля используется в качестве топлива, оставшиеся 65% для получения хим. продуктов:

1. Кокс

2. Жидкие компоненты

3. Газообразные продукты.

Кокс – твердый остаток, состоящий из углерода и некоторых минеральных компонентов. Используется в черной металлургии для:

1) Проведения восстановительной реакции и получения железа из его оксидов.

2) Как источник тепла.

Газообразные продукты - из них получают сырой бензол (полуфабрикат для растворителей, лекарств и т.д.), аммиак (аммиачные удобрения, нашатырный спирт и т.д.).

Смолы: краски, лаки, битум, нафталин, смазочные вещества и т.д.

4. Природный газ – на 95-98% состоит из метана CH4. Используется в основном как топливо, а также для синтеза органических веществ (пластики, полимеры).

2) Получение силикатных изделий и материалов

Силикатными материалами или изделиями называется материалы или изделия, состоящие из смесей или сплавов силикатов, полисиликатов и алюмосиликатов. Все силикатные изделия делятся на 3 группы:

1. Керамические

2. Стеклянные

3. Вяжущие

Керамические – вырабатываются преимущественно из разных сортов глины, а также некоторых оксидов. К получаемым изделиям относят кирпич, кафель, фаянс, фарфор, огнеупорные материалы и футеровки, тротуарная и облицовочная плитка и т.д. Для всех керамических изделий является общим процесс их изготовления: из сырья различных марок составляется шихта (смесь), из шихты формируется изделие (в основном прессованием), изделие нагревается, часть компонентов расплавляется, обволакиет остальные компоненты, далее изделие охлаждается. В результате происходит спекание и получение готового изделия.

Стеклянные – получение отличается полным расплавлением шихты с последующим охлаждением и получением стеклообразной массы.

Вяжущие – порошкообразные продукты, которые при смешивании с водой образуют пластическую массу, которая через некоторое время загустевает, теряет текучесть и превращается в твердое тело (искусственный камень). Этот процесс называется схватыванием. Полученный искусственный камень не обладает достаточной механической прочностью, поэтому для получения готового изделия его выдерживают от нескольких дней до нескольких месяцев в определенных условиях, при которых происходит процесс твердения.

3) Минеральные удобрения и ядохимикаты

В сельском хозяйстве при выращивании растений вместе с урожаем из почвы удаляются поглощаемые растениями вещества. Если эти вещества не возобновлять, то происходит истощение почвы и урожайность сильно уменьшается. Для возобновления этих веществ служат удобрения. Растения практически на 99% состоят из 10 элементов: кислород, водород, углерод, азот, сера, фосфор, магний, кальций, калий, железо. Удобрения делятся на прямые и косвенные.

Прямые – для непосредственного питания растений.

Косвенные - для изменения структуры и состава почвы.

Прямые удобрения делятся на:

1. Органические

2. Минеральные

3. Микроудобрения

К основным минеральным удобрениям относят:

1. Азотные удобрения (основным является аммиачная селитра (нитрат аммония NH4NH3);

2. Фосфорные удобрения (основным удобрением является суперфосфат Ca(H2PO4)2, кроме того применяют двойной суперфосфат);

3. Калийные удобрения (KCl).

Ядохимикаты используются для борьбы с сельскохозяйственными вредителями. В зависимости от назначения бывают:

1. Инсектициды – хим. средства для уничтожения насекомых.

2. Фунгициды – хим. средства для борьбы с болезнями растений вызываемыми грибками, вирусами, бактериями.

3. Зооциды – хим. средства для борьбы с животными, в основном грызунами.

4. Гербициды - хим. средства для борьбы с сорняками.

4) Основной (тяжелый) органический синтез

Органический синтез первоначально возник как промышленность получения красителей. В настоящее время используется для получения лекарств, вкусовых пищевых добавок, синтетических моющих средств, спиртов и получения полимеров. Тяжелым называется, так как необходимо получение указанных продуктов в больших количествах.

В настоящее время производство полимеров выделено в отдельную отрасль.

Для проведения тяжелого органического синтеза, а так же получения удобрений и ядохимикатов требуются промежуточные и вспомогательные вещества, производство которых выделено в отдельную отрасль хим. промышленности:

1. Получение серы и серной кислоты

2. Производство азотной кислоты и аммиака

3. Получение хлора и соляной кислоты

5) Производство специальных материалов (взрывчатые вещества и пороха)

6) Наноматериалы и нанотехнологии

Все вышеперечисленные технологии химических производств на практике могут быть реализованы только в конкретном оборудовании. Поэтому основной задачей специалистов в области химической инженерии (механик хим. производств) является работа с таким оборудованием.

Особенности работы оборудования химических производств

1. Работа с повышенными (пониженными) температурами. Пониженные – от криотемператур(-273о) до ~3000оС.

2. Работа с повышенными (пониженными) давлениями. От 0 Па (вакуум) (1атм~101,3 кПа.) до ~1000 МПа.

3. Работа с веществами находящимися в газообразном, жидком, твердом и дисперсном состоянии.

4. Фазовые превращения рабочих веществ.

5. Работа с энергонасыщенными веществами (пожаро -, взрывоопасные вещества).

6. Работа с токсичными веществами.

7. Крупнотонажность химических производств.

В химических технологиях исходное сырье превращается в конечный продукт в результате хим. превращений, сопровождающихся не только химическими реакциями, но и изменениями физико-химических свойств сырья, изменением структуры и агрегатного состояния веществ, а также физическими, тепловыми, гидравлическими и т.п. процессы. Все это в комплексе составляет химико-технологический процесс.

В химической технологии процессы классифицируют в соответствии с законами, лежащими в их основе:

1. Гидромеханические процессы – процессы, протекающие в жидкостях, но сопровождающиеся движением перемешивания, разделения, перемещения, фильтрования и т.д.

2. Тепловые процессы – процессы, сопровождающиеся отводом (подводом) тепла. А значит это нагрев, охлаждение, испарение, конденсация и т.д.

3. Массообменные процессы – процессы обмена веществом между разными компонентами. Поглощение, экстракция, растворение, адсорбция (твердое вещество поглощает из жидкости), абсорбция (поглощение жидкостью из жидкости или газа), кристаллизация.

4. Механические процессы – процессы сопровождающиеся переработкой твердых веществ (сыпучих) (щебень, гравий). Транспортирование, смешение, разделение, дробление, прессование и т.д.

5. Химические процессы – процессы, сопровождающиеся химическими реакциями.

Реализация вышеперечисленных процессов возможна только в соответствующем оборудовании.

Все оборудование хим. производств можно разделить на 3 класса:

1. Аппараты

2. Машины

3. Транспортирующие средства.

Аппарат – техническое устройство или приспособление, предназначенное для проведения химико-технологических процессов.

Машины – устройство, выполняющее механические с целью преобразования вещества, энергии или информации.

Транспортирующие средства – оборудование (чаще всего машины), предназначенное для перемещения вещества по территории предприятия.

В зависимости от назначения оборудование хим. производств делят на:

1. Универсальное.

2. Специализированное.

3. Специальное.

Универсальное – оборудование, которое может использоваться без изменений в различных химических производствах (насосы, компрессоры, вентиляторы, центрифуги, сушилки, калориферы и т.д.).

Специализированное – оборудование, предназначенное для проведения одного процесса в разных модификациях (теплообменник, ректификационная колонна, холодильники, абсорберы и т.д.).

Специальное – оборудование, предназначенное для проведения только одного процесса (дробилка, пресс, сепаратор, сушилка, реактор и т.д.).

Все технологическое оборудование делят на основное и вспомогательное.

Основное – то оборудование, в котором получается промежуточный или целевой продукт.

Вспомогательное – оборудование, предназначенное для промежуточных, дополнительных операций (хранилища, резервуары, емкости, трубопроводы, трубопроводная арматура).

Для инженера работа с оборудованием заключается:

1. Проектирование – создание достаточного количества информации об оборудовании. Предполагает создание графической информации (чертежи, 3D-модели), и выполнение расчетов.

2. Изготовление, сборка, монтаж.

3. Эксплуатация.

4. Ремонт оборудования.

5. Материаловедение и правильный выбор материалов.

6. Выбор и использование электрооборудования.

7. Обеспечение безопасности оборудования, как при проектировании, так и при эксплуатации.

8. Обеспечение надежности оборудования.

Вся вышеперечисленная работа с оборудованием в современных условиях предполагает правильное применение компьютерной техники.

2. коксовые печи

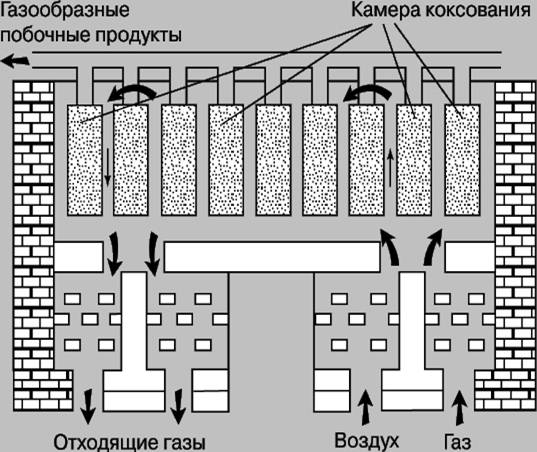

2.1 Устройство коксовой печи

Коксовая печь - технологический агрегат, в котором осуществляется коксование каменного угля. Первые коксовые печи (так называемые стойловые) стали применять в начале 19 в. Они состояли из кирпичных стенок высотой до 1,5 м и длиной до 15 м, расположенных друг от друга на расстоянии 2—2,5 м. Загруженный в пространство между стенками уголь покрывали сверху и с торцов землёй и поджигали. Коксование продолжалось 8—10 дней. В 30-х гг. 19 в. появились ульевые печи, в которых коксование протекало в закрытых куполообразных камерах с небольшим доступом воздуха. В середине 19 в. получили распространение пламенные коксовые печи с внешним обогревом. Угольную шихту загружали в выложенные из огнеупорного кирпича камеры, разделённые обогревательными простенками с вертикальными каналами, в которых сжигался коксовый газ. Важным этапом явилось создание в 70-х гг. 19 в. коксовые печи с улавливанием химических продуктов из коксового газа. В этих печах камеры коксования были отделены от отопительных простенков. Современные коксовые печи по способу загрузки угольной шихты и выдачи кокса подразделяют на горизонтальные и вертикальные. Наиболее широко распространены горизонтальные коксовые печи периодического действия. Такие коксовые печи состоят из камеры коксования, обогревательных простенков, расположенных по обе стороны камеры, регенераторов. На верху камеры коксования предусмотрены загрузочные люки, с торцов камера закрыта съёмными дверями. Длина камер достигает 13—16 м, высота 4—7 м, ширина 0,4—0,5 м. Обогрев камер осуществляется за счёт сжигания в вертикальных каналах простенков коксового, доменного или др. горючего газа. Период коксования одной угольной загрузки зависит от ширины камеры и температуры в обогревательных каналах и составляет обычно 13—18 ч. По окончании коксования раскалённый кокс выталкивают из камеры через дверные проёмы коксовыталкивателем и тушат. Для компактности коксового цеха и лучшего использования тепла коксовые печи объединяют в батареи (по 61—77 коксовых печей в каждой) с общими для всех печей системами подвода отопительного газа, подачи угля, отвода коксового газа. Все операции по обслуживанию коксовые печи (загрузка, съём и закрытие дверей и люков, выдача и тушение кокса и т.д.) механизированы и автоматизированы. Разрабатываются коксовые печи непрерывного действия, например вертикального и кольцевого типа. [1]

Коксохимические заводы сооружаются, как правило, вблизи металлургических заводов и входят в их состав, либо как отдельные предприятия. Коксохимическая промышленность отличается высокой концентрацией производства, т. е. заводы являются весьма мощными и имеют высокую производительность.

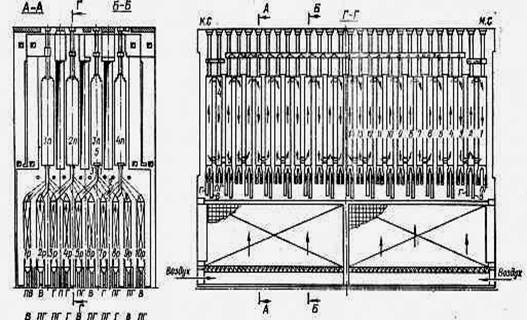

Современные печи для коксования углей представляют собой горизонтальные прямоугольные камеры, выложенные из огнеупорного материала. Камеры печей обогреваются через боковые стены. Печи располагаются в ряд и объединяются в батареи для уменьшения потери тепла и достижения компактности. В типовую батарею печей с шириной камер 410 мм входят обычно 65 печей, а в батарею большой емкости с камерами шириною 450 мм входят 77 печей. Обычные камеры имеют полезный объем 20—21,6 м3, а печи большой емкости—30 м3. Ширина печей более 450 мм нецелесообразна из-за ухудшения качества кокса (повышения истираемости). Для облегчения выталкивания кокса из камеры коксования ширину камеры со стороны выдачи кокса делают на 40—50 мм шире, чем с машинной стороны. Таким образом, камера имеет вид конуса. За основные элементы батареи надо принять следующие: фундамент, регенераторы, корнюрную зону, зону обогревательных простенков, перекрытия простенков и перекрытия камер. [2]

Фундамент представляет собой бетонное основание, имеющее с боков железобетонные укрепления — контрфорсы, которые сдерживают перемещение кладки батареи при ее разогреве. Фундамент состоит из двух плит. На нижней плите установлены верхние сооружения батареи. В верхней плите обычно располагают борова печей. Батарея имеет четыре борова для отвода продуктов горения. Над фундаментом расположен подовый канал для подвода воздуха и бедного газа или же отвода продуктов горения из регенераторов.

Регенераторы предназначены для подогрева воздуха и бедного газа своей насадкой, предварительно нагретой теплом отходящих продуктов горения из обогревательного простенка печей.

Над регенераторами находится корнюрная зона, которая является основанием камер печей и обогревательных простенков. В ней расположены каналы для подвода коксового газа к вертикальным каналам обогревательного простенка. Эти каналы иначе называются корнюрами.

Над корнюрной зоной расположена зона обогревательных простенков, в которой находятся камеры печей для коксования углей. Наружные стены обогревательных простенков одновременно являются стенами камер печи.

Для отопления печей применяются коксовый, доменный, генераторный, обезводороженный коксовый газы и их смеси. [2]

При обогреве коксовым газом применяется так называемый «обратный коксовый газ», т. е. газ, прошедший через аппаратуру, улавливающую ряд химических продуктов. В составе обратного коксового газа содержится до 60% водорода, который целесообразно извлечь и использовать на азотнотуковых заводах для синтеза аммиака. Обезводороженный коксовый газ (не содержащий водорода) также можно применить для отопления печей. Генераторный газ применяется лишь в тех случаях, когда приходится экономить коксовый газ, который целесообразнее использовать как бытовое топливо.

![]()

2.3 ЗАГРУЗКА ПЕЧЕЙ УГОЛЬНОЙ ШИХТОЙ

Загрузка коксовых печей включает следующие этапы: набор шихты из угольной башни в загрузочный вагон, засыпка шихты в камеру коксования и выравнивание (планирование) верхнего ее слоя штангой коксовыталкивателя.

Режим загрузки оказывает существенное влияние на производительность батарей, сохранность кладки коксовых печей, качество получаемого кокса и химических продуктов, а также на степень загрязнения атмосферы газами и угольной пылью. Угольная башня обычно содержит запас угольной шихты, обеспечивающий 14—16-часовую потребность коксового блока. Башня делится на самостоятельные секции, которые закрепляются за отдельными батареями.

Бункеры загрузочного вагона наполняют шихтой из угольной башни через затворы. Количество шихты, набираемое в загрузочный вагон, определяется разовой загрузкой коксовой камеры и контролируется по весу шихты или ее объему. Весы для взвешивания устанавливают под угольной башней или на самих вагонах. Шихту загружают в печь при опущенных телескопах загрузочного вагона. Телескопы должны плотно прилегать к гнездам загрузочных люков коксовой камеры или входить в них. Поэтому перед загрузкой люки очищают от нагара. [3]

В процессе загрузки в камере образуется значительное количество газов и пыли, которые выделяются вместе с пламенем в атмосферу через открытые стояки, а часто выбиваются и из загрузочных люков. После загрузки в печь шихты ее планируют, т. е. выравнивают верхнюю часть шихты в камере планировочной штангой. Планирование продолжается 1—2 мин до обеспечения свободного прохода газа к отверстиям для выхода в стояки. Управление штангой коксовыталкивателя должно быть автоматизировано. Излишек шихты, выгребаемый из камеры при планировании, собирается в бункер коксовыталкивателя. Бункер периодически опорожняется, и шихта скиповым подъемником угольной башни подается на загрузку коксовых печей.

Температурный режим батареи печей должен обеспечивать получение кокса высокого качества и равномерного по своим свойствам. Для осуществления контроля за температурным режимом измеряют температуры в контрольных вертикалах и вертикалах по всей длине обогревательных простенков, в крайних вертикалах с коксовой и машинной сторон, по оси коксового пирога к концу периода коксования, в подсводовом пространстве камер коксования, в верхней части регенераторов, в газовоздушных клапанах и боровах батарей.

Температура батарей измеряется оптическим пирометром.

2.4 ВЫДАЧА КОКСА

Кокс из печей выдается в определенной последовательности и только при полной его готовности. Перед выдачей кокса печь отключается через стояк от газосборников вначале с машинной, а затем с коксовой стороны. Одновременно с машинной и коксовой сторон с печи снимаются двери, после этого в камеру печи подают штангу коксовыталкивателя. Согласованность работы всех машин, участвующих в выдаче кокса, осуществляется надежной блокировкой или сигнализацией между ними. Двери печей с коксовой стороны снимают и закрывают при помощи двересъемной машины. Помимо этого ее назначением является очистка рамы и двери от смоляных и графитовых отложений, направление в тушильный вагон коксового пирога, выдаваемого из печи.

Коксовыталкиватель является машиной, предназначенной помимо выталкивания пирога кокса из печи для съема и установки дверей с машинной стороны печей, очистки рам и дверей, обезграфичивания сводов камеры. Каждая типовая батарея печи (61—77 печей) обслуживается отдельным коксовыталкивателем. На блок печей из 4 батарей дается резервный коксовыталкиватель.

Кокс из печи выдают в равномерно движущийся вагон, предназначаемый для приема, перемещения кокса под башню для его тушения, для передачи к рампе и выгрузки кокса на последнюю. Выданный из печи раскаленный кокс по возможности быстро отвозят под тушильную башню для охлаждения. Кокс тушат (охлаждают) многочисленные струи воды, вытекающие из отверстий оросительного устройства башни. [3]

3. Компьютерная система кафедры МАХП

3.1 Применение ЭВМ в химической инженерии

При работе с оборудованием химических производств неизбежно приходится сталкиваться с обработкой информации о нем. Эта информация обрабатывается на ЭВМ с использованием соответствующего программного обеспечения. Для использования этого программного обеспечения выделен цикл компьютерно-ориентированных дисциплин. Для инженера-механика химических производств компьютер и соответствующее программное обеспечение являются инструментом для решения профессиональных задач.

Инженер-механик должен уметь:

1. Разработка технической текстовой документации (отчеты, пояснительные записки, ведомости). На всю техническую документацию существуют ГОСТы по оформлению.

2. Выполнение расчетов среднего уровня сложности. Такие расчеты не требуют сложных алгоритмов, выполняются по известным методикам (формулам) и чаще всего их выполняют с помощью электронных таблиц.

3. Разработка конструкторской документации на ЭВМ. Требования к оформлению конструкторской документации изложены в ряде стандартов, которые называются ЕСКД. К конструкторской документации относят чертежи, 3D-модели, спецификации и т.д.

4. Автоматизация контроля и управления оборудованием. Для обеспечения работы оборудования необходимо получать информацию о его состоянии (температура, давление, скорость и т.д.), обрабатывать её и управлять не только одной единицей оборудования, а и всем комплексом.

5. Выполнение сложных профессиональных расчетов. В некоторых случаях при проектировании требуется выполнение сложных расчетов, которые можно выполнить только с помощью специализированных программ. К таким расчетам относят прочностные расчеты узлов машин, Тепловые расчеты, расчет движения потоков жидкостей и газов и т.д.

6. Выполнение оригинальных расчетов с разработкой алгоритмов. Для некоторых видов расчетов нет программного обеспечения, поэтому их реализация возможна только написанием собственных программ.

7. Компьютерный перевод с иностранных языков.

8. Использование баз данных для хранения и обработки информации.

Компьютерные классы кафедры МАХП

(7.4.13, 7.322) по 16 машин

|

|

|

|

|

|

|

|

|

![]() …

…

Вход в систему:

Папки студентов находятся на логическом диске X.

X:\ Магистры/

Специалисты/

![]()

![]() Бакалавры/ -2007/

Бакалавры/ -2007/

-2008/

![]()

![]() -2009/

- -МХП-09/ Фамилия1

-2009/

- -МХП-09/ Фамилия1

-ОПТ-09/ Фамилия2

3.2 Информационно справочная система кафедры МАХП

Система предназначена для проведения экзаменов, зачетов, модульных контролей в виде компьютерного тестирования, а также для доступа к справочной нормативной информации кафедры МАХП. Для доступа к этой системе с рабочего стола запускается приложение с подписью тестирование.

Выводы

Итак, после ознакомления с этим документом можно заметить, что химическая технология очень важна в мире, т.к. используется практически повсеместно: в сельском хозяйстве, в индустрии и даже в быту. Химическая индустрия используется для улучшения качеств материалов и веществ. Основным сырьем для этой отрасли производства являются нефть, уголь и газ. Главным аппаратом для добычи кокса из угля являются коксовые печи, которые для удобства на заводах объединяются в коксовые батареи. Это только часть всего того что должен знать механик. Помимо всего прочего он обязан уметь работать с химическим оборудованием и современными техническими средствами, чтобы проектировать, конструировать и рассчитывать новое оборудование. Всему этому я буду обучаться на данной специальности.