Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Выбор и расчет электродвигателя

Курсовая работа: Выбор и расчет электродвигателя

Введение

Для передачи вращающего момента, от вала двигателя к валу рабочей машины, в приводах различных машин и механизмов применяются редукторы.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращающего момента от вала двигателя к валу рабочей машины, поэтому редукторы широко применяются в приводах различных машин и механизмов. Редуктор состоит из корпуса (ленточного чугунного или сварного стального), в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д.

Редуктор предназначен для понижения угловой скорости и соответственно повышения вращающего момента ведомого вала по сравнению с ведущим.

Редуктор проектируют либо для привода определённой машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения.

Передаточное отношение одноступенчатых цилиндрических редукторов ограничено Umax ≤ 6,3, поэтому для реализации больших передаточных отношений в схему привода дополнительно включают цепные или ременные передачи.

Для привода ленточного конвейера спроектировать одноступенчатый цилиндрический редуктор общего назначения с прямозубыми колесами предназначенный для длительной эксплуатации. Передача нереверсивная , нагрузка близкая к постоянной. Работа двухсменная.

Исходные данные:

Тяговое усилие ленты Fл = 2,07 кН

Скорость ленты Vл = 1,33 м/с

Диаметр приводного барабана Дб = 380 мм

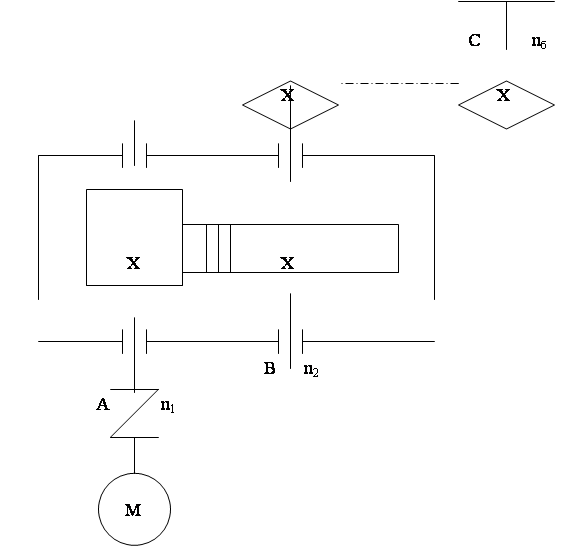

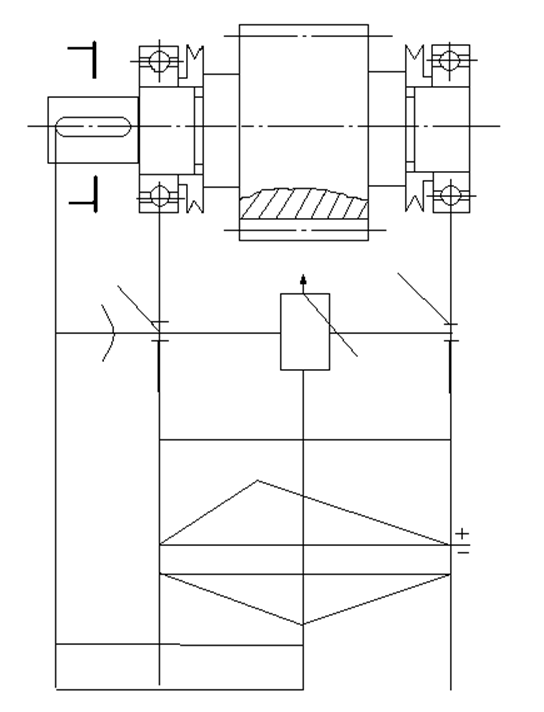

Схема привода

|

||

|

||

1. Выбор электродвигателя и кинематический расчет

По таблице 1.1 [1] принимаем:

К.п.д. пары цилиндрических зубчатых колес h1 = 0,98;

К.п.д. пары подшипников качения h3 = 0,99;

К.п.д. открытой цепной передачи h2 = 0,92;

К.п.д. потерь в опорах приводного барабана h4 = 0,99

Общий К.п.д. привода

h = h1 × h22× h3× h4 = 0,98 × 0,992 × 0,92 × 0,99 = 0,87

Мощность на валу барабана

Рб = Vл× Fл = 1.33× 2.07 = 2.75кВт

Требуемая мощность электродвигателя

![]() кВт

кВт

Угловая скорость барабана

![]() рад/с

рад/с

Частота вращения барабана

![]() об/мин.

об/мин.

По ГОСТ 19523- 81 (таблица п.1) по требуемой мощности Ртр = 3,15 кВт выбираем асинхронный трехфазный короткозамкнутый электродвигатель серии 4А с синхронной частотой частотой вращения nc = 1000 об/мин. Типа 112 МВ6 с параметрами Рдв = 4 кВт и скольжением S = 5,1%.

Номинальная частота вращения двигателя

nдв = 1000 (1-S) = 1000(1-0.051)=949 об/мин

Угловая скорость электродвигателя

![]() рад/с

рад/с

Передаточное отношение привода

![]()

Принимаем по ГОСТ 2185-66передаточное отношение редуктора Up = 4, тогда передаточное отношение цепной передачи

![]()

Вращающие моменты на валах:

На валу шестерни ![]() Н×м

Н×м

Навалу колеса Т2 = T1 × Up = 31,7× 4 = 126,8 Н×м

Частоты вращения и угловые скорости валов

| Вал В |

n1 = nдв= 949об/мин |

w1 = wдв = 99,3 рад/с |

| Вал С |

|

|

| Вал А |

n3 = nб = 67 об/мин |

n3 = nб = 67 об/мин |

2.Расчет зубчатых колес редуктора

По таблице 3.3 [1] выбираем материал зубчатых колес:

для шестерни сталь 45 – термообработка улучшение, твердость НВ 230;

для колеса – сталь 45 – термообработка улучшение, твердость НВ 200.

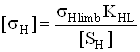

Допускаемые контактные напряжения (формула 3.9 [1])

,

,

где GНlimb – предел контактной выносливости при базовом числе циклов нагружения.

По таблице 3.2 [1] для

материала колёс: ![]() Нlimb = 2НВ + 70.

Нlimb = 2НВ + 70.

КHL – коэффициент долговечности при длительной эксплуатации КHL = 1,0 (стр.33 [1]);

[Sн]- коэффициент безопасности. Для улучшеной стали [Sн] = 1,15 (cтр. 33 [1]).

Допускаемые контактные напряжения

для шестерни ![]() Мпа;

Мпа;

для колеса ![]() Мпа.

Мпа.

Коэффициент нагрузки, с учётом влияния изгиба от натяжения цепи, принимаем как для несимметрично расположенных колёс. По таблице 3.1[1] Кнл=1.25

Коэффициент ширины вунца по межосевому расстоянию Ψва= в/aw

Для прямозубых колёс Ψва= 0,16 (стр.36)

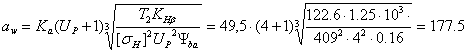

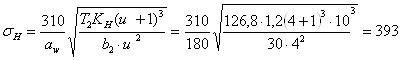

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев определяем по формуле 3.7 [1]

мм,

мм,

Принимаем по ГОСТ 2185–66 аw = 180 мм

где Ка = 49,5 – коэффициент для прямозубых колес (страница 32 [1]).

Нормальный модуль зацепления

m = (0,01¸ 0,02) аw = (0,01¸ 0,02) × 180 = (1,8¸ 3,5) мм.

Принимаем по ГОСТ 9563-60 m = 3 мм

Определяем суммарное число зубьев колес

![]()

Число зубьев шестерни

![]()

Число зубьев колеса

Z2 = ZE –Z1= 120-24 = 96

Уточняем передаточное отношение

![]()

Уточняем межосевое расстояние

аw =0,5(Z1 – Z2)m = 0.5 (24+96) ·3 =180 мм

Основные размеры шестерни и колеса:

делительные диаметры:

d1=m·z1= 3·24 = 72мм;

d2=z2·m = 96·3 = 288мм.

Проверка: ![]() мм.

мм.

диаметры вершин зубьев

da1 = d1 + 2m = 72 + 2 × 3 = 78 мм;

da2 = d2 + 2m = 288 + 2 × 3 = 294 мм.

диаметры впадин зубьев

df1 = d1- 2.5 m = 72-2.5·3 = 64.5 мм

Ширина колеса ![]() мм.

мм.

Ширина шестерни b1 = b2 + (2÷5) = 30 + 4= 34 мм.

Коэффициент ширины шестерни по диаметру

![]() .

.

Окружная скорость колеса и степень точности передачи:

![]() м/с.

м/с.

При такой скорости колёс следует принять 8-ую степень точности передачи.

По таблице 3.5 [1] при ![]() bd = 0.47 и твердости НВ< 350, принимаем

КНb = 1.05.

bd = 0.47 и твердости НВ< 350, принимаем

КНb = 1.05.

По таблице 3.4 [1] при V = 3.6 м/с и 8-й степени точности, коэффициент КНa =1,09.

По таблице 3.6 [1] для шевронных колес коэффициент КHv = 1,05.

Тогда коэффициент нагрузки КН = КНb × КНa × КНv = 1.05 × 1,09 × 1,05 = 1.20

Проверяем контактные напряжения по формуле 3.6 [1]

Мпа < [

Мпа < [![]() Н].

Н].

Силы действующие в зацеплении:

окружная сила ![]() Н

Н

радиальная сила ![]() Н,

Н,

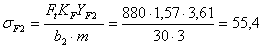

Проверяем зубья на выносливость по напряжениям изгиба по формуле 3.25 [1]

![]() £ [

£ [![]() F].

F].

где коэффициент нагрузки КF = KFb × KFv

По таблице 3.7 [1] при ![]() bd = 0.47,твёрдости НВ<350.

Коэффициент КFb = 1,08

bd = 0.47,твёрдости НВ<350.

Коэффициент КFb = 1,08

По таблице 3.8 [1] при V=3.6и 8-ой степени точности коэффициент КFv = 1.45

Тогда КF = 1,08· 1,45 =1,57

YF – коэффициент прчности зуба по местным напряжениям, зависящий от эквивалентного числа зубьев zv:

тогда YF1 = 4.09 YF2= 3.61 (страница 42 [1]).

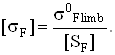

Допускаемые напряжения при изгибе

По таблице 3.9 [1] для

стали 45 улучшенной при твердости НВ< 350 принимаем ![]()

![]() НВ.

НВ.

для шестерни ![]() 0Flimb1 = 1,8 × НВ1 = 1,8 × 230 = 414Мпа;

0Flimb1 = 1,8 × НВ1 = 1,8 × 230 = 414Мпа;

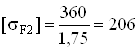

для колеса ![]() 0Flimb2 = 1,81 × НВ2 = 1,8 × 200 = 360 Мпа.

0Flimb2 = 1,81 × НВ2 = 1,8 × 200 = 360 Мпа.

Коэффициент безопасности [SF] = [SF]¢ [SF]''.

По таблице 3.9 [1]: [SF]¢ = 1,75 и [SF]'' = 1,0.

Тогда [SF] = 1,75 × 1,0 = 1,75.

Допускаемые напряжения:

для шестерни ![]() Мпа;

Мпа;![]()

для колеса  Мпа.

Мпа.

Производим сравнительную оценку прочности зубьев для чего находим отношение

![]() :

:

![]() для шестерни

для шестерни ![]() Мпа;

Мпа;

для колеса ![]() Мпа.

Мпа.

Дальнейший расчет ведем для зубьев колеса , для которых это отношение меньше.

Мпа < [

Мпа < [![]() F2] = 206Мпа.

F2] = 206Мпа.

Вывод: условие прочности выполнено.

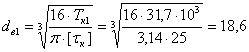

3. Предварительный расчет валов редуктора

Предварительный расчет валов проведем на кручение. Крутящие моменты в сучениях вылов: ведущего-T1 = 31,7 H·м; ведомого –Т2 = 126.8 Н·м

3.1 Ведущий вал

Крутящий момент на валу Т1 = 12.5.

Допускаемые напряжения на кручение [tк] = 25 Мпа.

Диаметр выходного конца вала

![]() мм.

мм.

Так как ведущий вал редуктора соединяется муфтой МУВП с валом электродвигателя, то необходимо согласовать диаметры выходных концов валов.

По таблице 2[1] для электродвигателя 4A112М dдв = 32мм.

Тогда dв1 = 0,75 × dдв = 0,75 × 32 =24м (страница 296 [1]);

диаметр вала под подшипниками принимаем dп1 = 20мм.

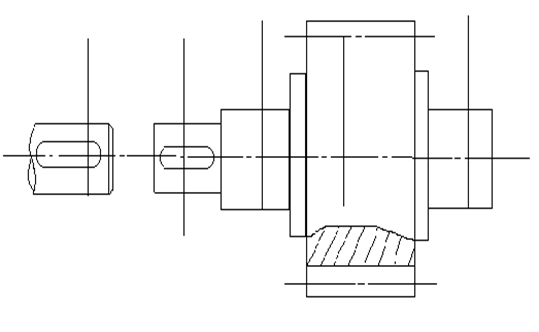

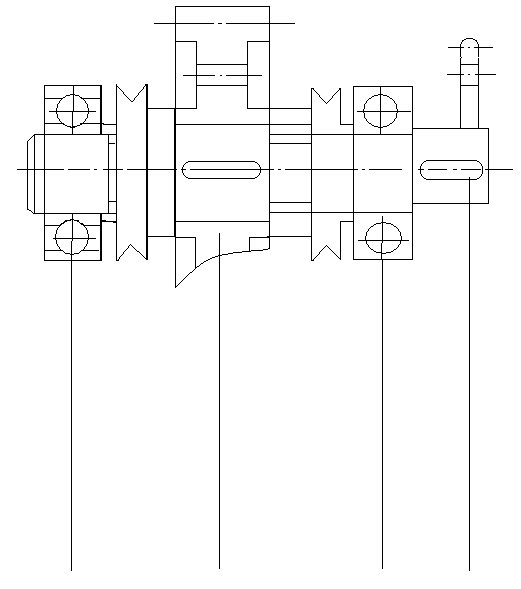

Конструкция ведущего вала

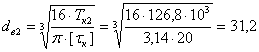

3.2 Ведомый вал:

Крутящий момент на валу Т2 = 50×м. Диаметр выходного конца вала под ведущую звездочку цепной передачи определяем по пониженным напряжениям [tк] = 20 МПа, чем учитывается влияние изгиба вала от натяжения цепи:

мм

мм

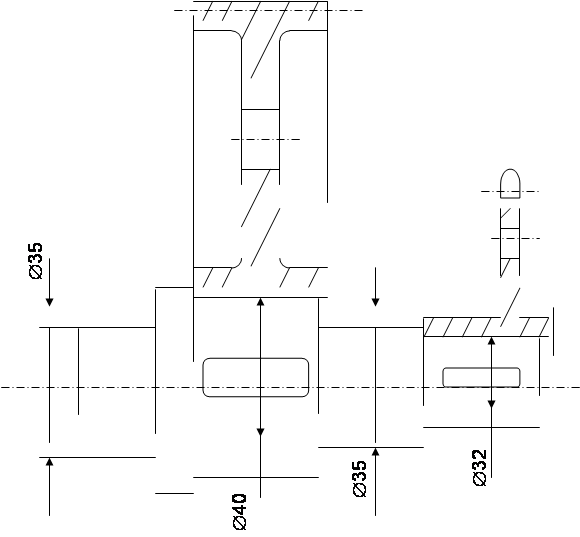

Принимаем dв2 = 32, диаметр вала под подшипники dп2 = 35м, под зубчатым колесом dк2 = 40.

Диаметр остальных участков валов назначаем исходя из конструктивных соображений при компоновке редуктора.

Конструкция ведомого вала

4. Конструктивные размеры шестерни и колеса

Шестерню выполняем за одно целое с валом, ее размеры определены выше:

Z1 = 24; m = 3мм; dа1 = 78; df1 = 64.5м; b1 = 34.

Колесо кованое, его размеры

d2 = 288; da2 = 294; b2 = 30мм; m = 3мм; Z2 = 96 мм; df2 = 280.5мм,

диаметр ступицы колеса dст2 = 1,6 dк2 = 64мм

длина ступицы колеса lст2 = (1,2¸1,5) dк2 = (1,2¸1,5) × 40 = (48-60)мм

принимаем lст2 = b2 = 50

Толщина обода d0 = (2¸4) m = (2¸4) × 3= (6¸12)мм

принимаем d0 = 10мм.

Толщина диска С = 0,3 × b2 = 0,3 × 30=9мм, принимаем с = 10мм

Диаметр окружности центров в диске

Дотв =0,5 (До + dст2) = 0.5(269+64) = 162мм

Где До = df2 – (2do + 5m) = 294-(2·10+3·5) = 259мм

Диаметр отверстий в диске колеса

![]()

5.Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки

d = 0,025×aw + 1мм = 0,025 × 180 + 1 = 5,5 мм;

d1 = 0,02×aw +1мм = 0,02 × 180 + 1 = 4,6 мм

принимаем d = d1 = 8мм.

Толщина фланцев поясов корпуса и крышки

b = b1 = 1,5× d = 1,5 × 8 = 12 мм.

Толщина нижнего пояса корпуса

р = 2,35 × d = 2,35 × 8 = 18,8 мм, принимаем p = 20 мм.

Диаметры болтов:

Фундаментных: d1 = (0,03¸0,036)×аw + 12 = (0,03¸0,036)×180 + 12 = (17,4¸18,5) мм; принимаем болты с резьбой М18;

крепящих крышку к корпусу у подшипников:

d2 = (0,7¸0,75)×d1 = (0,7¸0,75)×18 = (12,6¸13,5) мм, принимаем болты с резьбой М12.

соединяющих крышку с корпусом: d3 = (0,5¸0,6)×d1 = (0,5¸0,6)×18 = (9¸10,8) мм; принимаем болты с резьбой М10.

6. Расчет цепной передачи

Выбираем приводную роликовую однорядную цепь. Крутящий момент на валу

Т2 = 126,8Н·м

Передаточное отношение определено выше Uц = 3,55.

Число зубьев ведущей звездочки

z3 = 31 – 2Uц = 31 – 2 × 3,55 = 23,9; принимаем z3 = 24.

Число зубьев ведомой звездочки

z4 = z3×Uц = 24 × 3,55 = 85,2. Принимаем z4 = 85

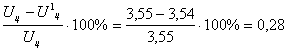

Фактическое передаточное отношение

![]()

что соответствует принятому.

Оклонение Δ =

Допускается ± 3%

Определяем расчетный коэффициент нагрузки (формула 7.38[1]);

Кэ = Кд×Ка×Кн×Кр×Ксм×Кп = 1×1×1×1,25×1×1,25 = 1,56;

где Кд = 1 – динамический коэффициент при спокойной нагрузке;

Ка = 1 – коэффициент, учитывает влияние межосевого расстояния при ац £ (30÷60)t;

Кн = 1 – коэффициент

влияние угла наклона линии центров при ![]() = 45°; Кн =1,0

= 45°; Кн =1,0

Кр – коэффициент, учитывает способ регулирования натяжения цепи Кр = 1,25 при периодическом регулировании натяжения цепи;

Ксм – коэффициент учитывает способ смазки; при непрерывной смазке Ксм = 1,0;

Кп – учитывает продолжительность работы передачи в сутки, при двухсменной работе Кп = 1,25.

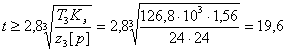

Для определения шага цепи надо знать допускаемое давление [p] в шарнирах цепи. По таблице 7.18 [1] при n2 = 238 об/мин, ориентируясь на шаг цепи t = 19,05 принимаем [p] = 24 МПа.

Шаг однорядной цепи

мм.

мм.

Подбираем по таблице 7.15 [1] цепь ПР–25,4–60 по ГОСТ 13568-75, имеющую: шаг t = 25,4 мм; разрушающую нагрузку Q = 60кН; массу q = 2,6 кг/м;

Аоп = 179,7мм2.

Скорость цепи

![]() м/с.

м/с.

Окружная сила

![]() H.

H.

Давление в шарнирах проверяем по формуле 7.39 [1]:

![]() МПа.

МПа.

Уточняем по таблице 7.18 [1] допускаемое давление.

р = 23 [ 1 + 0,01 (z3 – 17)] = 21 [1 + 0,01 (24 – 17)] = 22,5 МПа.

Условие р £ [p] выполнено.

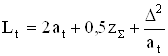

Определяем число звеньев цепи (формула 7.36 [1])

,

,

где ![]() (стрaница

148 [1]); zå = z3 + z4 = 24 + 85 = 109.

(стрaница

148 [1]); zå = z3 + z4 = 24 + 85 = 109.

![]()

тогда Lt = 2 · 50 + 0,5 · 109 + ![]() = 156,4. Округляем до

четного числа Lt = 156.

= 156,4. Округляем до

четного числа Lt = 156.

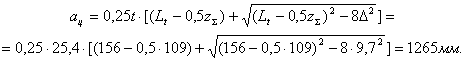

Уточняем межосевое расстояние цепной передачи по формуле 7.37 [1]

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т.е. на 1265 · 0,004 » 5 мм.

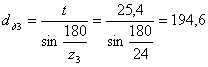

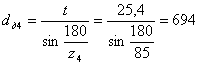

Определяем диаметры делительных окружностей звездочек по формуле 7.34 [1]

мм;

мм;

мм.

мм.

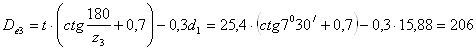

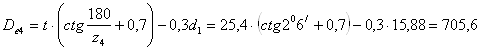

Определяем диаметры наружных окружностей звездочек.

мм

мм

мм,

мм,

где d1 = 15,88 мм – диаметр ролика цепи (таблица 7.15 [1]).

Силы, действующие на цепь:

Окружная Ftц = 1300Н (определены выше).

От центробежных сил Fv = q · u2 = 2,6 · 2,422 = 16 H.

От провисания цепи Ff = 9,81 · Kf · q · ац = 9,81 · 1,5 · 2,6 · 1,27= 49 Н,

Расчетная нагрузка на вал Fв = Ftц + 2Fγ = 1300+ 2 · 49 = 1398H.

Проверяем коэффициент запаса прочности цепи (формула 7.40 [1])

![]() > [S] = 8,4

> [S] = 8,4

где [S] = 8,4– нормативный коэффициент запаса прочности цепи (таблица 7.19 [1]).

Условие S > [S] выполнено

Размеры ведущей звездочки:

dd3 =194.6мм; Дез = 206мм

диаметр ступицы звездочки

Дст3= 1,6 dв2 = 1,6 · 32 = 52мм;

длина ступицы lст3 = (1,2¸1,6) · dв2 = (1,2¸1,6) · 32 = (38,4÷51,2) мм;

принимаем lст3 = 50 мм.

Толщина диска звездочки

С = 0,93 Вн = 0,93 · 15,88 =14,8 мм

где Вн = 15,88 мм – расстояние между пластинами внутреннего звена цепи (табл. 7.15 [1])

7. Первый этап компоновки редуктора

Компоновку выполняется в два этапа. Превый этап позволяет приближенно определить положение зубчатых колес и ведущей звездочки цепной передачи относительно опор для последующего определения опорных реакций и набора подшипников.

Компоновочный чертеж выполняем в одной проекции – разрез по осям валов, при снятой крышке корпуса в масштабе М 1:1.

Примерно по середине листа проводим горизонтальную осевую линию, затем две вертикальные оси валов на расстоянии аw = 180 мм.

Вычерчиваем упрощенно шестерню и колесо: шестерня выполнена за одно целое с валом: длина ступицы колеса равна ширине венца колеса.

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ =10 мм;

б) принимаем зазор между торцом ступицы шестерни и внутренней стенкой корпуса А1 = 10 мм;

в) принимаем зазор между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А2 = 10 мм.

Предварительно намечаем радиальные шарикоподшипники легкой серии по ГОСТ 8338-75. Габариты подшипников выбираем из таблицы П3. [1] по диаметру вала в месте посадки подшипника: dп1 = 30 мм; dп2 = 35 мм.

| Условное обозначение подшибника | d | D | B | Грузоподъёмность, кН | |

| Размеры, мм | |||||

| 206 | 30 | 62 | 16 | 19,5 | 10 |

| 207 | 35 | 72 | 17 | 25,5 | 13,7 |

Решаем вопрос смазки подшипников. Принимаем для подшипников пластичную смазку. Для предотвращения вытекания смазки внутрь и вымывания пластичной смазки жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина определяет размер У=10 мм; принимаем У = 10 мм.

Находим расстояние от середины шестерни до точек приложения реакции подшипников к валам:

на ведущем валу ![]() мм;

мм;

на ведомом валу ![]() мм;

мм;

тоесть l1 = l2 = 54 мм.

Из расчета цепной передачи определяем расстояние от точки приложения натяжения цепи к валу, до точки приложения реакции ближайшего из подшипника ведомого вала.

Длина гнезда подшибника

![]() мм,

мм,

S = 10 мм – толщина врезной крышки;

Определяем расстояние от точки приложения натяжения цепи к валу до реакции ближайшего подшибника ведомого вала

![]() мм

мм

8. Проверка долговечности подшипников

8.1 Ведущий вал

Силы, действующие в зацеплении:

Ft = 500 H; Fr = 182 H, из первого этапа компоновки l1 = 46 мм.

Расчетная схема вала

Определяем реакции опор:

а) в горизонтальной

плоскости ![]() H;

H;

б) в вертикальной

плоскости ![]() Н.

Н.

Определяем изгибающие моменты и строим эпюры:

а) в горизонтальной плоскости

Mx1 = 0; Mx2 = 0; Mcx = Rx1· l1 = 440· 54 = 23760 H·мм = 23,76 Н·м;

б) в вертикальной плоскости

My1 = 0; My2 = 0; Mcy = Ry1· l1 = 160· 54 = 8640 H·мм = 8,64 Н·м.

Определяем суммарные реакции опор

![]()

Так как осевая нагрузка в зацеплении отсутствует, то коэффициент осевой нагрузки

y = 0, а радиальной x = 1,0.

Эквивалентную нагрузку определяем по формуле

Рэ = x · v · R · Кб · Кт

при t < 100° C, температурный коэффициент Кт = 1,0 (табл. 9.20 [1] );

V = 1,0 – коэффициент при вращении внутреннего кольца подшипника.

Кб =1.2 –коэфициент безопасности для редукторов

Тогда Рэ = 1,0 · 1,0 · 470 · 1,2 · 1,0 = 570 H = 0,57кН.

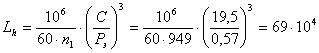

Расчетная долговечность, часов

часов.

часов.

8.2 Ведомый вал

Силы действующие в зацеплении: Ft = 880 H; Fr = 320 H; Fц = 1398 H. Крутящий момент на валу Т2 = 126 Н·м. n2 = 238об/мин

Из первого этапа компоновки: l2 = 54 мм; l3 = 70 мм.

Расчетная схема вала

Составляющие действующие на вал от натяжения цепи.

Fцx = Fцy = Fц · sinγ = 1398 · sin 45° = 1398 · 0,7071 = 988 Н.

Определяем реакции опор:

а) в горизонтальной плоскости

åm3 = 0; Fцx· (2l2 + l3) – Ft · l2 – Rx4 · 2l2 = 0;

![]() Н;

Н;

åm4 = 0; – Rx3 · 2l2 + Ft · l2 + Fцx · l3 = 0

![]() H.

H.

Проверка:

åxi = 0; Rx3 + Fцx – Ft – Rx4 = 1126 + 988 – 880 – 1234= 0.

Следовательно реакции определены верно.

б) в вертикальной плоскости

åm3 = 0; Fr· l2 + Fцy· (2l2 + l3) – Ry4· 2l2 = 0

![]() H;

H;

åm4 = 0; – Ry3· 2l 2 – Fr· l 2 + Fцy· l 3 = 0;

![]() Н.

Н.

Проверка:

åyi = 0; Ry3 + Fr + Fцy – Ry4 = 480 + 320+988 – 1788 = 0.

Следовательно реакции определены верно.

Определяем изгибающие моменты и строим эпюры:

а) в горизонтальной плоскости

Мx3 = 0; Mbx = 0;

Max = - Rx3· l2 = - 1126· 54 = - 60800 H·мм = -60,8 Н·м;

M4х = - Fцx· l3 = - 988 ·70 = - 69160 H·мм = - 69,16 Н·м;

б) в вертикальной плоскости

M3y = 0, M by = 0;

May = Ry3· l 2 = 480 · 54 = 25920 H·мм = 25,92 Н·м;

M4y = - Fцy· l 3 = - 998 · 70 = - 69160 H·мм = - 69,16 Н·м.

Определяем суммарные реакции опор

![]() Н;

Н;

![]() Н.

Н.

Эквивалентную нагрузку определяем для более нагруженной опоры “4”, так как

R4 > R3.

Значения коэффициентов принимаем те же, что и для ведущего вала:

x = 1,0, v = 1,0, Кт = 1,0, Кб = 1,2. У = 0;

Определяем эквивалентную нагрузку

Рэ4 = x · v · R4 · Кт · Кб = 1,0 · 1,0 · 2,18 · 1,2 · 1,0 = 2,62 кН.

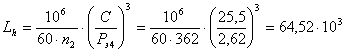

Расчетная долговечность, часов

часов.

часов.

Подшипники ведущего вала № 205 имеют ресурс Lh = 69·104 ч, а подшипники ведомого вала № 206 имеют ресурс Lh = 64,52·103 часов.

9. Проверка прочности шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений шпонок, пазов и длины по ГОСТ 23360 – 78. Материал шпонок сталь 45, нормализованная.

Напряжения смятия и условие прочности

![]() ;

;

допускаемые напряжения

при стальной ступице [![]() см] = 120 МПа, а при чугунной

ступице [G см] = 70 МПа.

см] = 120 МПа, а при чугунной

ступице [G см] = 70 МПа.

9.1 Ведущий вал

Крутящий момент на валу Т1 = 31,7 Н·м.

Шпонка на выходном конце вала для соединения муфтой с валом электродвигателя. По таблице 8.9 [1] при dв1 = 18 мм находим b×h = 8×7 мм; t1 = 4 мм; длина шпонки

l = 40 мм, при длине ступицы полумуфты lст = 45 мм (Таблица 11.5 [1]).

Тогда ![]()

9.2 Ведомый вал

Крутящий момент на валу Т2 = 126,8 Н·м.

Шпонка под зубчатым колесом dк2 = 40 мм. По табл. 8.9 [1] принимаем b×h = 12×8 мм; t1 = 5 мм; длина шпонки l = 45 мм . При длине ступицы колеса lст3 = 50 мм.

Тогда ![]()

Шпонка на выходном конце вала, под ведущую звёздочку цепной передачи,

dв2 = 32мм; По таблице8.9[1] b×h = 10×8; t 1 = 5мм; l = 50мм; при длине ступицы звёздочки lст = 55мм

Звёздочка литая из стали 45Л

Тогда ![]()

Вывод: Условие ![]() см £ [

см £ [![]() см] выполнено.

см] выполнено.

10. Уточненный расчет валов

Будем выполнять расчет для предположительно опасных сечений. Прочность соблюдена при S ³ [S].

10.1 Ведущий вал

Материал вала сталь 45,

улучшенная так как вал изготовлен за одно целое с шестерней. По таблице 3.3 [1]

при диаметре заготовки до 90 мм (в нашем случае da1 = 78 мм) принимаем ![]() в = 780 МПа.

в = 780 МПа.

Предел выносливости при симметричном цикле изгиба

![]() = 0,43·

= 0,43·![]() в = 0,43 · 780 = 335 МПа.

в = 0,43 · 780 = 335 МПа.

Предел выносливости при симметричном цикле касательных напряжений

t-1 = 0,58· ![]() = 0,58 · 335 = 193 МПа.

= 0,58 · 335 = 193 МПа.

Сечение А-А .

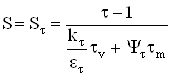

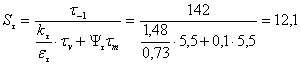

Это сечение выходного конца вала dв1 = 24 мм под муфту, для соединения вала двигателя с валом редуктора. Концентрацию напряжений вызывает наличие шпоночной канавки. По таблице 8.9 [1] при dв1 = 24 мм находим b = 8 мм; t1 = 4 мм. Это сечение рассчитываем на кручение. Коэффициент запаса прочности сечения

.

.

Момент сопротивления кручению

![]() мм3.

мм3.

Крутящий момент на валу Т1 = 12,5 Н·м.

Амплитуда и среднее напряжение цикла касательных напряжений

![]() МПа.

МПа.

Принимаем по таблице 8.5

[1] K![]() = 1,78,

= 1,78,

по таблице 8.8 [1] et = 0,83 и yt = 0,1. Тогда

10.2 Ведомый вал

Материал вала – сталь 45, нормализованная. По табл.3.3[1] принимаем в = 580 МПа.

Cечение вала А-А.

Это сечение под зубчатым колесом dк2 = 40 мм. Крутящий момент на валу

Т2 = 126,8 Н·м. Концентрация напряжений обусловлена наличием шпоночной канавки. По табл. 8.9 [1] при dк2=35мм находим b = 12 мм, t1 = 5 мм.

Вал подвергается совместному действию изгиба и кручения.

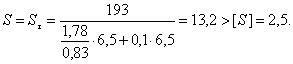

Момент сопротивления изгибу:

![]() мм3.

мм3.

Амплитуда нормальных напряжений:

![]() МПа.

МПа. ![]()

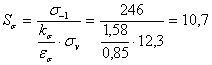

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() МПа.

МПа.

По табл. 8.5 [1] K![]() = 1,58; Kt = 1,48;

= 1,58; Kt = 1,48;

По табл. 8.8 [1] e![]() = 0,85; et = 0,73; yt = 0,1.

= 0,85; et = 0,73; yt = 0,1.

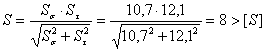

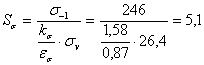

Коэффициент запаса прочности по нормальным напряжениям

.

.

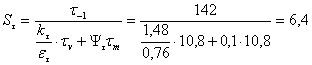

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности сечения

Сечение вала Б-Б.

Это сечение выходного конца вала под ведущую звездочку цепной передачи

dв2 = 32мм. Концентрация напряжений обусловлена наличием шпоночной канавки. По табл. 8.9 [1] при dв2=25 мм находим b = 10 мм, t1 = 5 мм.

Вал подвергается совместному действию изгиба и кручения

Изгибающий момент в сечении под звездочкой

Mи = Fц· x , приняв x =50 мм получим

Ми = 1398 · 50 = 69,9 Н·м.

Момент сопротивления кручению

![]() мм3.

мм3.

Момент сопротивления изгибу

![]() мм3.

мм3.

Амплитуда нормальных напряжений

![]() МПа;

МПа; ![]() m = 0.

m = 0.

Амплитуда и среднее напряжение цикла касательных напряжений

![]() МПа.

МПа.

По табл. 8.5 [1]

принимаем К![]() =

1,58; Кt = 1,48.

=

1,58; Кt = 1,48.

По табл. 8.8 [1] находим e![]() = 0,87; et = 0,76;

= 0,87; et = 0,76;

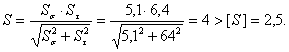

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности сечения

Вывод: прочность валов обеспечена.

11. Выбор сорта смазки

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса редуктора.

Объем масляной ванны (Vм) определяется из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности.

Vм = 0,25· Ртр = 3,15 = 0,7 дм3.

По табл. 10.8 [1] устанавливаем вязкость масла. При контактных напряжениях

![]() н = 302 МПа и скорости

колес V = 4,26 м/с рекомендуемая вязкость

масла

н = 302 МПа и скорости

колес V = 4,26 м/с рекомендуемая вязкость

масла

u50 = 28·10-6 м2/c

По табл. 10.10 [1] по ГОСТ 20799 – 75 выбираем масло индустриальное И - 30А.

Подшипниковые камеры заполняют пластичной смазкой УТ-1 (Табл. 9.14 [1]). Периодически смазка пополняется шприцем через пресс – масленки.

12. Посадки деталей редуктора

Посадки назначаем в соответствии с указаниями таблица 10.13. [1]

по ГОСТ 25347 – 82.

Посадка зубчатого колеса

на вал ![]() .

.

Посадка ведущей звездочки

на вал ![]() .

.

Шейки валов под подшипники выполняем с отклонением вала к6. Отклонения отверстий в корпусе под наружные кольца подшипников по Н7.

Посадки остальных деталей указаны на сборочном чертеже редуктора.

13. Сборка редуктора

Перед сборкой внутреннюю полость редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вала, начиная с узлов валов;

На ведущий вал насаживают мазеудерживающие кольца и устанавливают шарикоподшипники номер 206, предварительно нагретые в масле до t = 90 – 100 °С и надевают сквозную подшипниковую крышку.

В ведомый вал закладывают шпонку 12×8×45 мм и напрессовывают колесо до упора в бурт вала, устанавливают распорную втулку, мазеудерживающие кольца, шарикоподшипники номер 207 предварительно нагретые в масле и надевают сквозную подшипниковую крышку.

Собранные валы укладывают в основание корпуса, заполняют подшипниковые камеры пластичной смазкой. Покрывают поверхности стыка корпуса и крышки спиртовым лаком, устанавливают в проточки корпуса глухие врезные подшипниковые крышки и устанавливают крышку корпуса.

Перед установкой сквозных подшипниковых крышек в проточки закладывают войлочные сальники.

Для центровки крышка устанавливается на корпусе с помощью двух конических штифтов.

Проверяют проворачиванием валов отсутствие заклинивания подшипников и закрепляют крышку корпуса болтами.

Ввертывают пробку маслоспускного отверстия с прокладкой, жезловый маслоуказатель и пресс-масленки. Заливают внутрь корпуса масло индустриального И – 30А и закрывают смотровое отверстие крышкой с прокладкой, из маслостойкой резины, и закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде.

Литература

Чернавский С.А. и др. “Курсовое проектирование деталей машин”. М., 1987г.

Устюгов.И.И «Детали машин». М 1981г.