Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Точные расчеты

Курсовая работа: Точные расчеты

Курсовая работа

по дисциплине:

"Метрология, стандартизация и сертификация"

на тему: "Точные расчеты"

Содержание

1. Расчет калибров для контроля размеров цилиндрических поверхностей

2. Расчет посадки с зазором

3. расчет посадки с натягом

4. Расчет размерных цепей

Литература

1. Расчет калибров для контроля размеров цилиндрических поверхностей

Задание: Определить предельные и исполнительные размеры калибров для контроля отверстия Æ 17F9, вала Æ 17h9 и контркалибров к ним. Построить схему расположения полей допусков деталей и калибров для их контроля. Расчет размеров калибра-пробки для контроля отверстия Æ 17F9.

Выписываем предельные отклонения из табл. 1.36 /1/ отверстия Æ 17F9:

ES = +59 мкм, EI = +16 мкм.

Предельные размеры отверстия /4/:

Dmax = D + ES = 17,000 + 0,059 = 17,059 мм,

где: Dmax – наибольший предельный размер отверстия, мм,

D – номинальный размер соединения, мм,

ES – верхнее предельное отклонение размера отверстия, мм.

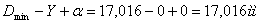

Dmin = D+EI = 17,000 + 0,016 = 17,016 мм

Размеры проходного (ПР) и непроходного (НЕ) калибров, служащие для отсчета отклонений /4/:

ПР=Dmin=17,016 мм;

НЕ=Dmax=17,059 мм.

Данные для расчета калибра-пробки (табл. 8.1 /4/):

Z=8 мкм, Y=0 мкм, H=3 мкм,

=0

=0

Предельные размеры проходной стороны нового калибра /7/:

ПРmax= ![]() ;

;

ПРmin= ![]() .

.

Исполнительный размер проходной стороны калибра, проставляемый на рабочем чертеже:

ПРисп.=![]() .

.

Изношенный размер калибра /4/:

ПРизнош.=  .

.

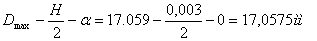

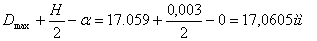

Рассчитаем предельные размеры непроходной стороны нового калибра по формулам 1.5 и 1.6 /4/:

НЕmin=  ;

;

НЕmax= .

.

Исполнительный размер непроходной стороны:

НЕисп.= ![]() .

.

Произведем расчет размеров калибра-скобы для контроля вала Æ 17h9.

Предельные отклонения вала Æ 17h9 (табл. 1.35 /1/:

ei=-0,043 мм, es=0 мм.

Определяем предельные размеры вала:

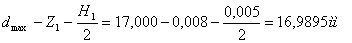

dmax =![]() ;

;

dmin =![]() .

.

Определим размеры проходной (ПР) и непроходной (НЕ) стороны калибра-скобы, служащие для отсчета отклонений:

ПР=dmax=17,000мм;

НЕ=dmin=16,957мм.

Данные для расчета калибра-скобы выписываем из таблицы 8.1 /4/:

Z1=8 мкм, Y1=0 мкм, a1=0 мкм, H1=5 мкм, Hp=2 мкм.

Рассчитаем предельные размеры проходной стороны калибра-скобы:

ПРmax =![]() ;

;

ПРmin = .

.

Исполнительный размер проходной стороны калибра по формуле (1.10) /4/:

ПРисп.=![]() .

.

Изношенный размер проходной стороны калибра по формуле (1.11) /4/:

ПРизнош.=![]() .

.

Предельные размеры непроходной стороны калибра-скобы по формулам (1.12) и (1.13) /4/:

НЕmin=![]() ;

;

НЕmax=![]() .

.

Исполнительный размер непроходной стороны калибра по формуле:

НЕисп.=![]()

Расчет размеров контрольного калибра для скобы (контркалибра).

Рассчитаем предельные размеры проходной стороны калибра по формулам (1.15) и (1.16) /4/:

К-ПРmin=![]() ;

;

К-ПРmax=![]() .

.

Исполнительный размер проходной стороны контркалибра по формуле:

К-ПРисп.=![]() .

.

Предельные размеры контркалибра для контроля износа по формулам:

К-Иmax=![]() ;

;

K-Иmin=![]() .

.

К-Иисп.=![]() .

.

Предельные размеры непроходной стороны контркалибра:

К-НЕmax=![]() ;

;

К-НЕmin=![]() .

.

Исполнительный размер непроходной стороны контркалибра:

К-НЕисп.=![]()

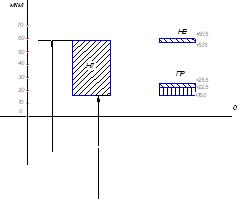

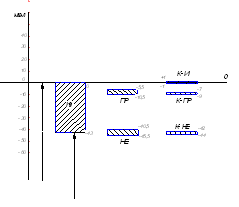

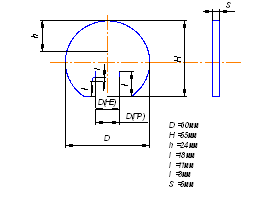

Схемы расположения полей допусков отверстия и калибра-пробки, вала и калибра-скобы и контркалибра приведены на рис.1.1, 1.2 и 1.3.

Рис. 1.1. Схема расположения полей допусков отверстия Æ17F9 и полей допусков калибра-пробки для его контроля

Рис. 1.2. Схема расположения полей допусков вала Æ17h9, калибра-скобы и контркалибра к нему

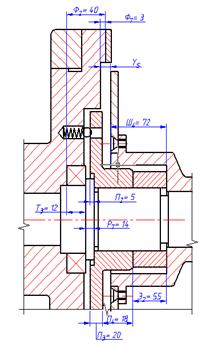

Рис.1.3. Эскиз калибр-скобы

2. Расчет посадки с зазором

Задание. Подобрать посадку для подшипника скольжения, работающего длительное время с постоянным числом оборотов n = 1000 об/мин и радиальной нагрузкой R = 3000 Н. Диаметр шипа (вала) d = 80 мм, длина l = 95 мм, смазка – масло сепаратное Т. Подшипник разъемный половинный (с углом охвата 1800), материал вкладыша подшипника – БрАЖ9-4 с шероховатостью Rz1 = 3,2 мкм, материал цапфы (вала) – сталь 40 с шероховатостью Rz2 = 1,25 мкм.

Находим среднее давление по формуле 2.9 /4/:

![]()

Находим угловую скорость вращения вала по формуле 2.6 /4/:

![]()

Для сепараторного

масла по таблице 8.2 находим ![]() 500=0,014 Па×с и значение степени n=1,85 из таблицы 8.3. Принимаем для

наименьшего функционального зазора SminF t=700С и

определяем

500=0,014 Па×с и значение степени n=1,85 из таблицы 8.3. Принимаем для

наименьшего функционального зазора SminF t=700С и

определяем ![]() 1=

1=![]() 700

по формуле:

700

по формуле:

![]()

Из

таблицы 8.4 /4/ для ![]() и угла охвата

и угла охвата ![]() =1800

находим k=0,972 и m=0,972. Определяем критическую толщину масляного

слоя по формуле (2.4) /4/, принимая kж.т.=2

=1800

находим k=0,972 и m=0,972. Определяем критическую толщину масляного

слоя по формуле (2.4) /4/, принимая kж.т.=2

![]()

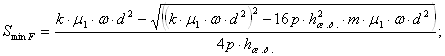

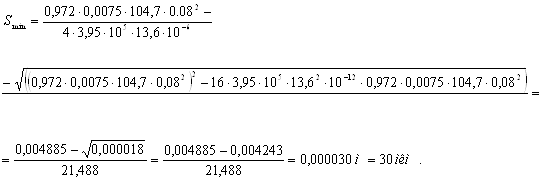

Определяем предельный минимальный функциональный зазор по формуле 2.7 /4/, подставляя в нее значения соответствующих параметров:

По таблице выбираем посадку по SminF = 30мкм. Скользящих посадок выбирать не следует, т.к. они не имеют гарантированного зазора (Smin= 0) и применяются главным образом для центрирования. Ближайшей посадкой будет посадка Æ80Н7/f7 c наименьшим зазором Smin = 36мкм (табл. 1.47 /1/, предпочтительные поля допусков).

При

малых зазорах могут возникнуть самовозбуждающиеся колебания в подшипнике; если ![]() , создается возможность

вибрации вала и, значит, неустойчивого режима работы подшипника. Таких значений

, создается возможность

вибрации вала и, значит, неустойчивого режима работы подшипника. Таких значений

![]() следует

избегать.

следует

избегать.

Определим

значение ![]() для

выбранной посадки.

для

выбранной посадки.

Сначала

находим относительный зазор ![]() :

:

![]()

Из

уравнения (2.9) /4/ находим коэффициент нагруженности подшипника![]()

![]()

И уже

из уравнения (2.10) /4/ определяем ![]()

![]()

Как уже говорилось, таких посадок следует избегать.

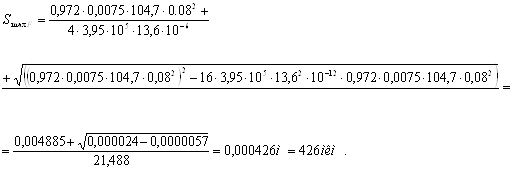

Выбираем другую ближайшую посадку из табл.1.47 /1/: Æ80H7/e8. Для этой посадки Smin=72мкм.

![]()

![]()

![]()

Условие выполняется.

Здесь нужно учесть, что мы производим расчет для наихудшего (маловероятного) случая, когда в соединении "цапфа-вкладыш" при сборке получен минимальный зазор Smin.

Поэтому проверим, обеспечивается ли для выбранной посадки (Æ80H7/e8, SminТ=72мкм, SmaxТ=161мкм)

при Smin жидкостное трение.

Для этого определим наименьшую толщину масляного слоя по уравнению (2.2) /4/:

![]()

а затем найдем запас надежности по толщине масляного слоя из формулы (2.4) /4/:

![]()

Расчет показывает, что посадка по наименьшему зазору выбрана правильно, так как при Smin=72мкм обеспечивается жидкостное трение и создается запас надежности по толщине масляного слоя. Следовательно, табличное значение Smin=72 мкм для выбранной посадки можно принять за SminF=72 мкм.

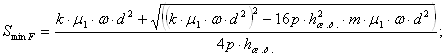

Теперь определим наибольший функциональный зазор по формуле (2.8) /4/ при t=500C:

Проверим, обеспечивается ли при этом зазоре жидкостное трение. Найдем c, hmin, kж.т.:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Расчеты показывают, что жидкостное трение обеспечивается.

Запас на износ определяем по формуле (2.12) /4/ :

![]() , где

, где ![]() ,

, ![]() ;

;

![]() .

.

Строим схему полей допусков для посадки с зазором с указанием SminТ, SmaxТ, SminF, SmaxF, Sи (рис.2.1.).

Рис.2.1 Схема расположения полей допусков деталей при посадке с зазором.

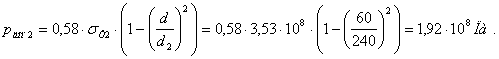

Задание. Рассчитать и выбрать посадку с натягом для соединения вала и втулки (d=60мм, d1=0мм, d2=240мм, l=50мм), которое работает под воздействием крутящего момента Мкр=8Н×м. Запрессовка механическая. Материал обеих деталей - сталь 45.

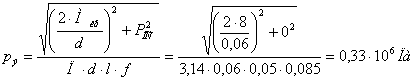

Определяем рэ по формуле (3.4) /4/:

,

,

где ![]() - крутящий момент

стремящийся повернуть одну деталь относительно другой (Н м);

- крутящий момент

стремящийся повернуть одну деталь относительно другой (Н м);

![]() - осевое продольное сдвигающее

усилие (Н). В нашем случае равно нулю;

- осевое продольное сдвигающее

усилие (Н). В нашем случае равно нулю;

d – номинальный диаметр соединения (м);

l – длина соединения (м);

f – коэффициент трения.

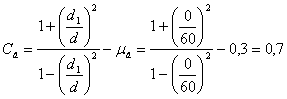

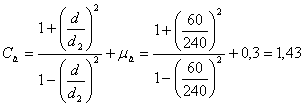

Определяем коэффициенты Ламе по формулам (3.5) и (3.6) /4/:

;

;

где ![]() и

и ![]() - коэффициенты Пуассона

для материалов деталей соединения.

- коэффициенты Пуассона

для материалов деталей соединения.

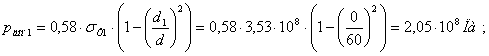

Определяем Nmin по формуле (3.1) /4/:

![]()

где ![]() и

и ![]() - модуль упругости

материалов соединяемых деталей, Па.

- модуль упругости

материалов соединяемых деталей, Па.

Находим поправки к расчетному натягу, используя формулы (3.7) и (3.8), и определяем NminF по формуле (3.9) /4/:

![]()

Принимаем ut=0 и uц=0, исходя из условий задачи.

![]()

![]()

Определяем допустимое удельное давление на контактирующих поверхностях по формулам (3.10) и (3.11) /4/:

В

качестве рдоп выбирается ![]() .

.

Определяем величину наибольшего натяга Nmax по формуле (3.12):

![]()

Находим поправки к наибольшему натягу и определяем NmaxF по формуле (3.13) /4/:

u=15мкм, ut=0, uц=0, uуд=0,78

![]()

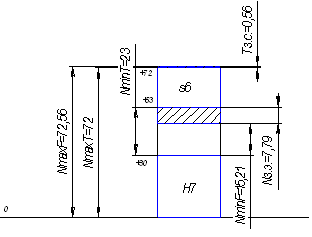

Выбираем по таблице 1.49 /1/ посадку по наибольшему функциональному натягу NmaxF, при которой создавался бы запас прочности соединения и запас прочности деталей: Æ60 H7/s6, для которой NmaxT=72 мкм (£NmaxF), NminT=23 мкм (³NminF)

Определяем для выбранной посадки запас прочности соединения при сборке и при эксплуатации по формулам (3.14) и (3.15) /4/:

![]()

![]()

Для правильно выбранной посадки запас прочности соединения при сборке Nз.с. всегда должен быть меньше запаса прочности соединения при эксплуатации Nз.э., потому что Nз.с. нужен только в момент сборки для случая возможного снижения прочности материала деталей и увеличения силы запрессовки из-за перекоса деталей, колебания коэффициента трения и т.д.

Строим схему расположения полей допусков выбранной посадки (рис.3.1)

Изменить рисунок согласно расчетам

Рис.3.1. Схема расположения полей допусков деталей при посадке с натягом

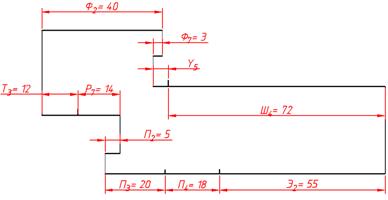

4. Расчет размерных цепей

Для расчета размерной цепи используем метод максимума-минимума.

Назначим допуски, и предельные отклонения на размеры если допуски на зазор Y5 составляют: верхнее +0,2; нижнее -0,3.

Определяем величину зазора Y5

![]()

Y5 – является замыкающим звеном. Зазор должен быть в пределах 5,2 мм до 4,7 мм. Поле допуска на размер 500 мкм

Таблица 4.1.

|

Аi ном, мм |

I, мкм | IT9, мкм |

Аi мм принятое |

|

Т3=12 → |

1,08 | 43 |

|

|

Р7=14 → |

1,08 | 43 |

|

|

П3=20 → |

1,31 | 52 |

|

|

П4=18 → |

1,31 | 43 |

|

|

Э2=55 → |

1,86 | 74 |

|

|

Ф7=3 → |

0,55 | 25 |

|

|

П2=5 ← |

0,73 | 30 |

|

|

Ш4=72 ← |

1,86 | 74(128) |

|

|

Ф2=40 ← |

1,56 | 62 |

|

| Σ | 11,34 | 446(500) |

Определяем среднее количество единиц допуска:

![]() единиц.

единиц.

Определяем квалитет, данное количество единиц соответствует:

IT9=45 единиц

Допуски составляющих размеров находим в табл. 1.8 /1/ и записываем их в таблицу.

Сумма допусков составляющих звеньев получилась меньше допуска замыкающего звена. Чтобы уравнение удовлетворялось увеличим допуск одного из составляющих звеньев. Этим звеном будет – Ш4.

![]()

Занесем принятые значения допусков в таблицу.

Назначим отклонения звеньев Т3 , Р7 , П3 , Э2 в минус т.к. они являются охватываемыми, а для звеньев П2, Ф2, П4, Ф7 , в плюс охватываемые. Допуск на замыкающее звено "плюс-минус" следовательно допуск на звено Ш4 рассчитаем.

![]()

![]()

![]()

![]()

![]()

![]()

Заносим полученные данные в таблицу.

Размер замыкающего звена находится в пределах допуска указанного в условии задания. При необходимости можно увеличить допуски на все звенья, рассчитав цепь с помощью "теоретико-вероятностного" метода.

Произведем расчет размерной цепи теоретико-вероятностный методом, данный метод позволяет назначать менее жесткие допуски составляющих звеньев при том же допуске конечного звена.

Определяем величину зазора Y5

![]()

Y5 – является замыкающим звеном. Зазор должен быть в пределах 5,2 мм до 4,7 мм. Поле допуска на размер 500 мкм.

Таблица 4.2.

|

Аi ном мм |

i мкм |

i2 |

IT11 мкм |

(IT)2 |

TAi мкм принято |

Аi мм принятое |

|

Т3=12 → |

1,08 | 1,17 | 110 | 12100 | 110 |

|

|

Р7=14 → |

1,08 | 1,17 | 110 | 12100 | 110 |

|

|

П3=20 → |

1,31 | 1,72 | 130 | 16900 | 130 |

|

|

П4=18 → |

1,31 | 1,72 | 110 | 12100 | 110 |

|

|

Э2=55 → |

1,86 | 3,46 | 190 | 36100 | 190 |

|

|

Ф7=3 → |

0,55 | 0,3 | 60 | 3600 | 60 |

|

|

П2=5 ← |

0,73 | 0,53 | 75 | 5625 | 75 |

|

|

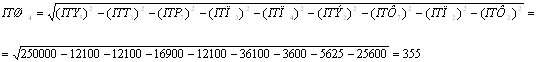

Ш4=72 ← |

1,86 | 3,46 | 190 | 36100 | 355 |

|

|

Ф2=40 ← |

1,56 | 2,43 | 160 | 25600 | 160 |

|

| Σ | 15,9 |

160225 (250000) |

Определяем среднее количество единиц допуска:

![]()

![]()

Определяем квалитет, данное количество единиц соответствует:

IT11=100 единицы

Допуски составляющих размеров находим в табл. 1.8 /1/ и записываем их в таблицу.

Так как ![]() меньше допуска на размер

замыкающего звена, то увеличим допуск на один из размеров - Ш4.

меньше допуска на размер

замыкающего звена, то увеличим допуск на один из размеров - Ш4.

Занесем принятые значения допусков в таблицу.

Назначим отклонения звеньев Т3 , Р7 , П3 , Э2 в минус т.к. они являются охватываемыми, а для звеньев П2, Ф2, П4, Ф7 , в плюс охватываемые. Допуск на замыкающее звено "плюс-минус" следовательно допуск на звено Ш4 рассчитаем. Рассчитаем середины полей допусков.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рассчитываем верхнее и нижнее отклонение звена Ш4:

![]()

![]()

Заносим полученные данные в таблицу.

Литература

1. Допуски и посадки: Справочник в 2-х ч./ Под ред. В.Д.Мягкова. – 5-е изд., перераб. и доп. - Л.: Машиностроение, 1978. – 544с.

2. Е.В.Перевозникова, М.П.Худяков. Метрология, стандартизация, сертификация. Учебное пособие. Часть 1 "Метрология". Северодвинск. Севмашвтуз, 2007. – 88 с.

3. Е.В.Перевозникова, М.П.Худяков. Метрология, стандартизация, сертификация. Учебное пособие. Часть 3 "Сертификация". Северодвинск. Севмашвтуз, 2007. – 100 с.

4. Перевозникова Е.В. Методические указания по выполнению курсовой работы по дисциплине "Метрология, сертификация и стандартизация" на тему "Точностные расчеты". Северодвинск: Севмашвтуз, 2004 – 46 с.