Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Технология ремонта автомобилей

Курсовая работа: Технология ремонта автомобилей

МОСКОВСКИЙ

АВТОМОБИЛЬНО-ДОРОЖНЫЙ

ИНСТИТУТ

КАФЕДРА

ПРАДМ

КУРСОВАЯ РАБОТА ПО ТЕМЕ

“Технология ремонта автомобилей”

для специальности 1705 Техническое обслуживание и ремонт автомобильного транспорта

СТУДЕНТ: Агафонов А.В.

ГРУППА: 4А2

КОНСУЛЬТАНТ: Крейнин А.А.

МОСКВА 1997

СОДЕРЖАНИЕ

I. Ремонт кузовов и кабин

1.1. Дефекты кузовов и кабин

1.2. Технологический процесс ремонта кузовов и кабин

1.3. Ремонт неметаллических деталей кузовов

II. Качество ремонта автомобилей

Общие положения

III. Незначительные прогибы на пологих лекальных по-

верхностях, видимые при боковом освещении

IV. Вмятины на поверхностях типа:

а) угол, крутой лекальный переход, размеры поврежде-

ния глубиной до 1 см, площадью около 20 см2,

б) пологих глубиной до 0,5 см, площадью около 15 см2

V. Прогибы до 1 см глубиной, площадью около 30 см2, со-

провождаемые вспучиванием прилегающих пологих по-

верхностей

VI. Восстановление поверхностей, значительно поврежден-

ных коррозией

VII. Лакокрасочные работы

1.1. Дефекты кузовов и кабин

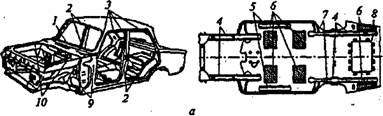

Характерными дефектами деталей кузовов, кабин и оперения (рис. 1) являются коррозионные повреждения, механические повреждения (вмятины, обломы, разрывы, выпучины и т.д.), нарушение геометрических размеров, трещины, разрушения сварных соединений и др.

Коррозионные разрушения — это основной вид износа металлического кузова и кабин. Здесь имеет место электрохимический тип коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха. Особенно сильно развивается коррозия в труднодоступных для очистки местах, где периодически попадающая в них влага сохраняется длительное время, и, в связи с повышением температуры окружающей среды, происходит интенсификация реакции окисления. Коррозионные разрушения встречаются также в результате контакта стальных деталей с деталями, изготовленными из дюралюминия, пластмассы, влажной древесины и других материалов.

Трещины возникают в результате усталости металла, нарушения технологии обработки металла, применения низкого качества стали, дефектов сборки узлов и деталей, недостаточной прочности конструкции узла, а также в подверженных вибрации местах.

Разрушения сварных соединений происходят в результате некачественной сварки, воздействия коррозии, вибрации и нагрузок при нормальной эксплуатации автомобиля либо в результате аварийных повреждений.

Механические повреждения (вмятины, перекосы, разрывы и т.д.) являются следствием перенапряжения металла в результате ударов и изгибов, а также вследствие непрочного соединения деталей.

|

|

Рис. 1. Характерные повреждения:

а — цельнометаллический кузов

автомобиля:

|

|

7 — передний и задний проемы ветровых стекол;

2 — дверные проемы;

3 — стоики под крышу;

4 — передние и задние лонжероны;

5 - левый и правый пороги основания; 6 -днище;

7 - левый и правый задние брызговики;

8 — нарушение геометрических размеров; 9 — верх и низ соответственно левого и правого задних брызговиков; 10 — левый и правый передние брызговики;

б — кабина грузового автомобиля:

7 — разрушение сварочных швов; 2—разрывы; 3 — вмятины и выпучины;

4 — прогиб и перекосы стоек; 5 — пробоины; 6 — коррозия; 7 — трещины

Правка панелей с аварийными повреждениями предусматривает работы по вытягиванию, выравниванию, выдавливанию и выколачиванию деформированных частей кузова или кабины для придания им первоначальной формы и размеров. При выполнении этих операций необходимо, чтобы растягивающее усилие было приложено под тем же углом, под которым была приложена сила, вызвавшая повреждение. Чтобы растяжение было регулируемым, напротив точки приложения растягивающей силы должна быть приложена противодействующая сила. При выполнении этих работ необходим контроль за процессом растяжения, а также за возможными попутными деформациями, вызванными растягивающим усилием.

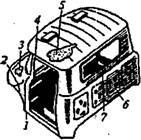

Правку аварийных кузовов и кабин выполняют на стендах (рис. 3) с использованием комплекта приспособлений (рис. 4). Усилия растяжения и сжатия создают рабочими цилиндрами 7, 3 (см. рис. 3), в которые жидкость поступает от насоса. Для правки кузов 4 устанавливают на подставки б, которые закреплены на фундаментной раме 2. На подставки опираются силовые поперечные трубы, которые губками зажимов закрепляют за ребра жесткости порогов кузова. Крепление последнего к раме выполняют расчалоч-ными приспособлениями 5. Предварительной правкой устраняют глубокие вмятины (рис. 4, б), изгибы (рис. 4 в) и перекосы (рис. 4, г). Так как в процессе правки могут образоваться трещины или разрывы, которые в дальнейшем необходимо устранить, правку проводят перед сварочными работами.

Рис. 3. Стенд для правки кузова легкового автомобиля:

1,3 — рабочие цилиндры; 2 — рама; 4 — кузов;

5 — расчалочное приспособление; 6 — подставка

Удаление поврежденных участков кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом или пневматическим резцом. Преимущества пневматического резца — это высокая производительность труда (0,08-0,1 м/с) по сравнению с газовой резкой (0,02 м/с) и лучшее качество, кромок в местах вырезки. Дефектные участки размечают с помощью шаблонов и мела, а затем удаляют. При удалении дефектных участков кузова или кабины необходимо предохранять корпус от искажений геометрии из-за ослабления его жесткости и под действием собственной массы.

Рис. 4. Приспособления для выполнения правки деформированного участка кузова:

а — комплект приспособления для устранения перекосов и перегибов; б, в и г — использование приспособлений при правке; 1 — оправка для вытягивания вогнутых деталей; 2 и 3 — самозакрепляющиеся гидравлические зажимы; 4 — оправка с зубцами для захвата выпрямляемой панели; 5 — насос;

6 — двойной захват; 7 — натяжной цилиндр с вытягивающим устройством;

8 — натяжной цилиндр с захватами; 9 - правильное устройство

Трещины и разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой в среде углекислого газа или газовой сваркой. При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше. Сварку осуществляют полуавтоматами, питающимися от источников постоянного тока обратной полярности силой 40 А и напряжении 30 В, используя для этого электродную проволоку Св-08ГС или Св-08Г2С диаметром 0,7 мм. Для ограничения распространения трещины в процессе сварки ее концы необходимо засверлить сверлом диаметром 8 мм.

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5-2,5 мм, горелками ГСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной 0,5-1,5 мм) и № 2 (для листов 1,0-2,5 мм), используя для этого проволоку Св-08 или Св-15 диаметром (0,5Н +1) мм, где Н — толщина свариваемого металла. Чтобы деталь при нагреве не потеряла свою форму, вначале производят сварку в отдельных точках с интервалом 10-30 мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине.

5

Изготовление дополнительной ремонтной детали начинают с правки стального листа, его раскроя и резки заготовок по разметке. После чего деталь загибают или формуют на специальном оборудовании, готовые детали обрезают, сверлят, правят и зачищают. Материалом для изготовления ремонтной детали является тонколистовая холоднокатаная малоуглеродистая сталь толщиной 0,7-1,5 мм.

Крепление ремонтной детали на места удаленных панелей к корпусу выполняют дуговой сваркой в среде углекислого газа. Перед приваркой осуществляют их прихватку к корпусу в отдельных точках через 80-120 мм проволокой диаметром 0,8 мм той же марки, что и для сварки основных швов при силе тока 90-110 А и напряжении 18-28 В. Окончательно их приваривают сплошным швом внахлестку с перекрытием краев на 25 мм силой тока 45-100 А, напряжением 17-20 В. Расстояние от сопла до поверхности детали — 8-10 мм, вылет электрода — 10-12 мм, наклон электрода к вертикали—18-20°

Проковка и зачистка сварных швов необходима для упрочнения места сварки и придания ему требуемого профиля. Ее выполняют пневматическим молотком при помощи комплекта поддержек и бойков. После проковки места сварки зачищают абразивным кругом, установленным в пневматических или электрических переносных машинках.

Окончательная правка и рихтовка панелей кузовов и кабин предназначена для обеспечения точности сборки и удаления мелких вмятин и вы-пучин, оставшихся на поверхностях. Рихтовку выполняют пневматическим рихтовальным устройством или вручную. Устраняют повреждения сваркой.

1.3. Ремонт неметаллических деталей кузовов

При производстве автомобилей широко применяются неметаллические материалы: дерево, пластмассы, синтетические кожи, стекло, резина и др. Большинство деталей из этих материалов при ремонте восстановлению не подлежат, а заменяются новыми, изготовленными на ремонтном предприятии или заводе-изготовителе.

Деревянные детали платформы и кузова изготавливают из пиломатериалов хвойных пород (сосна, ель), имеющих влажность не выше 18%. Основными дефектами являются поломки, трещины, отколы, износ отверстий. Детали, имеющие разрушенные шипы или гнезда под шипы, заменяют новыми. Деревянные детали платформы кузова ремонтируют наращиванием их по длине или заменой негодных досок. Доски или бруски разрезают на заготовки определенных размеров, строгают со всех сторон, торцуют концы, нарезают проушины, пазы, сверлят отверстия и т. п. Для склеивания деревянных деталей применяют фенол формальдегидные клеи типа ВИАМБ-3 и казеиновый. Последовательность выполнения работ:

поверхность, предназначенную для склеивания, обрабатывают так, чтобы детали плотно прилегали друг к другу и обеспечивали получение равномерной по толщине клеевой пленки;

6

клей наносят кистью на склеиваемые поверхности (время выдержки на воздухе для клея ВИАМБ-3 составляет 4-15 мин);

сборка и выдержка деталей под давлением 0,2-0,3 МПа при температуре 16-20 °С в течение 5 ч;

отверстия из-под выпавших сучков, болтов, шурупов заделывают деревянными цилиндрическими вставками из той же породы дерева, что и ремонтируемая деталь на клею, а трещины заполняют мастиками, шпаклевкой по дереву, смоляным клеем или же постановкой на клею деревянных вставок, плотно подогнанных по месту разделанной трещины.

Обшивку текстильных материалов или кожзаменителей при ремонте легковых автомобилей заменяют новой, так как в процессе эксплуатации материал стареет, теряет эластичность и другие физико-механические свойства.

Стекла кабин и кузовов могут иметь риски, царапины, помутнения, желтизну, радужность, выработку от щеток и другие дефекты. Лобовые и боковые стекла с желтизной, радужностью и выработкой от щеток выбраковываются. Риски и царапины устраняют шлифовкой с последующей полировкой. Стекло, подлежащее восстановлению, очищают от грязи, пыли и жировых загрязнений. Отмеченные мелом участки стекла шлифуют войлочной обивкой круга, на которую наносят слой пасты, представляющей собой водный раствор пемзы, с частотой вращения круга 300-400 мин'1 до полного выведения рисок, царапин и следов помутнения. Затем со стекла смывают остатки пасты. Полируют стекло водным раствором крокуса или полирита с частотой вращения круга 700-800 мин'1 до получения необходимой прозрачности. После обработки стекло обезжиривают и протирают насухо чистой ветошью.

II. КАЧЕСТВО РЕМОНТА АВТОМОБИЛЕЙ Общие положения

Отремонтированный автомобиль и его агрегаты — это продукция ремонтного предприятия, и, естественно, они должны обладать определенным качеством.

Качество продукции — это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество отремонтированных автомобилей и их агрегатов определяется степенью соответствия их свойств свойствам новых автомобилей и составных частей и определяется качеством выполнения ремонтных услуг (качеством ремонта). Качество автомобилей и его агрегатов закладывается — при проектировании, формируется — при изготовлении, проявляется — при эксплуатации, поддерживается — при техническом обслуживании и ремонте. Качество и себестоимость ремонта в значительной степени зависят от конструкции автомобиля и его агрегатов, технологии изготовления, условий эксплуатации, качества технического обслуживания и других факторов.

7

Качество ремонта — это сложная многоаспектная проблема. При ее решении ремонтному предприятию приходится учитывать большое число взаимосвязанных технических, технологических, экономических, организационных, социальных, эргономических, экологических, психологических и других факторов. Влияние этих факторов на качество ремонта не только различно, но и зачастую противоречиво. Отдельные разрозненные, не увязанные в единую схему, мероприятия ремонтного предприятия потребуют от него больших затрат и не дадут требуемого результата. Поэтому только увязанные в определенную систему мероприятия (управление качеством) дадут ощутимые результаты, позволяющие осуществлять ремонтные услуги с высокой эффективностью. Управление качеством ремонта необходимо вести системно и основывать на результатах научных исследований, накопленного опыта и исследований рынка.

Управление качеством ремонта основано на принципе обратной связи, использует общие закономерности процесса управления и включает в себя следующие этапы:

Вы обладатель автомобиля. Вам известны проблемы, связанные с ремонтом автомобиля. Вы озабочены поиском новых деталей, которые в условиях повального дефицита стоят, ох как! недешево. Но вы энтузиаст, ваши руки способны освоить приемы ремонтного мастерства, и мы хотим помочь вам в восстановлении поврежденного или изношенного кузова без применения новых деталей.

Речь пойдет об участках кузова, доступных изнутри машины. Ремонт кузовных элементов со скрытыми полостями — это более высокая категория сложности и не освещается в данном материале.

По тяжести разрушений повреждения можно разделить на группы с определенной долей условности, и в зависимости от того, к какой группе данное повреждение вами отнесено, применить соответствующие приемы для ремонта.

III. НЕЗНАЧИТЕЛЬНЫЕ ПРОГИБЫ НА ПОЛОГИХ ЛЕКАЛЬНЫХ ПОВЕРХНОСТЯХ, ВИДИМЫЕ ПРИ БОКОВОМ ОСВЕЩЕНИИ

Незначительные прогибы на плоских или пологих лекальных поверхностях образуются, как правило, от соприкосновения с мягкими предметами или от скользящих ударов. Повреждения лакокрасочного покрытия обычно не происходит или оно столь незначительно, что устраняется без подкрашивания.

Перед началом работы освободить пространство с тыльной стороны детали к месту повреждения. Если это переднее крыло, то снять колесо, при этом домкратом вывесить перед таким образом, чтобы была возможность доступа к поврежденному месту изнутри крыла. В случае необходимости снять фару, подфарник. Для правого заднего крыла снять бензобак, для ле-

8

вого - вынуть запасное колесо. При ремонте двери снять с нее внутреннюю обивку, а саму дверь зафиксировать или закрыть.

^о ' ^оо

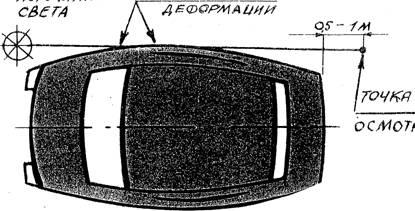

Перечисленные приемы подготовки к ремонту применимы и для других, не упомянутых выше частей кузова (повторно, с доступными тыльными сторонами). Далее создать боковое образом, чтобы с определенной точки осмотра повреждение просматривалось наиболее рельефно. Например, точка осмотра повреждения правой задней двери, а также положение источника света отвечают показанному на рис. 2. Для каждого конкретного места повреждения точка осмотра и положение источника света должны подбираться опытным путем.

Рисунок 2

Для начала стоит стукнуть по выпуклости с внутренней стороны ладонью или кулаком. Очень может быть, что наружная поверхность после этого встанет на место и обретет первоначальный вид. Стучать молотком, даже резиновым, можно только при полной уверенности в успехе. Но начинающему ремонтнику этого делать не следует так как выпор, появившийся с лицевой стороны при неумелой работе, придется устранять другими, гораз-

до более сложными приемами. Поэтому после неудавшейся попытки выправить ударом руки нужно поступать следующим образом.

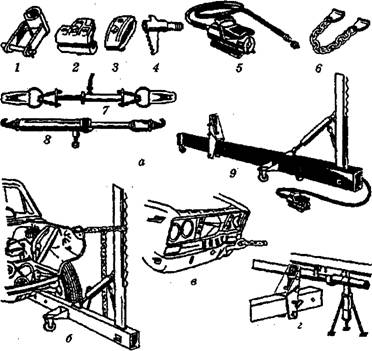

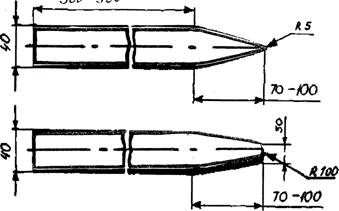

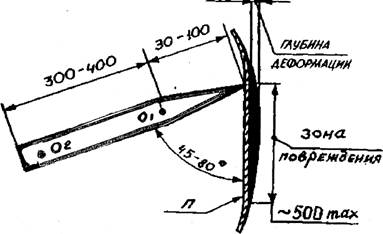

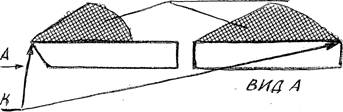

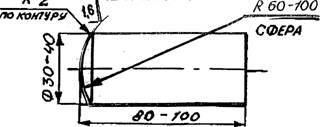

Инструментом для ремонта такой поверхности служит деревянная скалка из твердых пород дерева, выполненная, как показано на рис. 1.

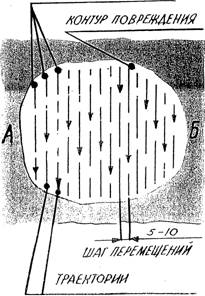

Слегка смазать моторным маслом выпуклую (разумеется, с внутренней стороны) поврежденную поверхность. Скалку взять двумя руками, точки приложения 01, 62 (рис. 3). Захват инструмента руками должен быть аналогичен захвату весла гребцом каноэ. С усилием 10-40 кгс надавив на скалку, провести ею от одного края поврежденной поверхности до другого. Каждый последующий провод должен отстоять от предыдущего на 5-10 мм (рис. 4). Во время перемещения инструмента стараться сохранять его пространственное положение постоянным.

2»юх

Рисунок 3

После первого прохода от края А до края Б (см. рис. 4) следует осмотреть результаты работы, осмотр производить с выбранной точки (см. рис. 2). Очень возможно, что размер повреждения уже уменьшился и следует изменить координаты приложения инструмента при последующем проходе. При незначительных изменениях повреждения или при полном отсутствии изменений следует усилить прижатие инструмента. Можно также уменьшить радиусы заточки рабочего конца скалки. При этом не следует забывать, что слишком острый конец или чрезмерное усилие прижатия инструмента к поверхности приведут к появлению "грядок" на лицевой поверхности металла. При работе необходимо чаще осматривать обрабатываемую поверхность снаружи, чтобы своевременно корректировать границы повреждения и не переусердствовать. Количество проходов до полного исправления повреждения зависит от многих факторов: качества и толщины кузовного металла, прилагаемого усилия, площади и глубины вмятины, навыков в работе.

В случае, если тыльная сторона поврежденной детали покрыта антикоррозионной мастикой, поверхность последней необходимо сделать гладкой, а слой должен быть одинаковым по толщине в пределах поврежденного участка. Лучший вариант - счистить мастику перед ремонтом и нанести снова по окончании работ.

К)

IV. ВМЯТИНЫ НА ПОВЕРХНОСТЯХ ТИПА:

а) угол, крутой лекальный переход, размеры повреждения глубиной до 1 см, площадью около 20 см2, б) пологих глубиной до 0,5 см, площадью около 15 см2

Повреждения такого типа весьма часты и возникают от безобидного соприкосновения с бампером другого автомобиля или иным жестким предметом.

Методика осмотра описана выше. Для ремонта не потребуется механический инструмент, но нужны будут следующие материалы:

а) шпатлевка на основе эпоксидных смол марки ЭП-00-10 или ЭП-00-20, при глубоких деформациях металла лучший результат дает эпоксидная шпатлевка ПЭ-00-85;

б) растворитель № 646, 647, 648, 649 (любой из них);

в) водостойкая шлифовальная шкурка с размерами абразивных зерен 160-120, 120-100, 100-80 мкм;

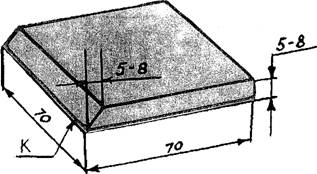

г) резиновые пластины толщиной 5-8 мм, размером 70 х 70 мм одна и 70 х 30 мм другая, нужные для изготовления шпателей;

д) резиновая пластина или гладкая дощечка размером 90 х 60 х (15 -20) мм для оправки под шлифовальную шкурку.

Используется также электронагреватель любого типа.

н^аль//ш /гж/^ ир^ом^/7/^//сгр^^га

доения инструмент Рисунок 4

Лакокрасочные работы имеют определенные тонкости. Их исполнение предпочтительно поручить специалисту, но для желающих все-таки попробовать себя, даны простейшие рекомендации в разделе "Лакокрасочные работы".

11

Поврежденную и прилегающую к ней поверхность подготовить следующим образом. Протереть бензином или вымыть водой с автошампунем. Острым ножом удалить отслоившуюся и вздувшуюся краску, подсушить. Протереть растворителем. Слегка зачистить поврежденную и прилегающую к ней поверхность в 1-3 см по периметру повреждения.

Далее необходимо подготовить шпатель. На резиновых пластинах сделать косо срез, как показано на рис.5, для малой пластин на короткой стороне. Кромка К должна быть прямолинейной и не иметь заусенцев.

Ассортимент шпатлевок, выпускаемых промышленностью, весьма разнообразен. Автомобилистам, начинающим осваивать кузовные ремонтные работы, рекомендуются эпоксидные шпатлевки, потому что они, во-первых, не критичны к толщине слоя (до 5-8 мм в углублениях), во-вторых, могут наноситься на незагрунтованную поверхность, увеличивают жесткость поверхности, на которую наносятся. Готовой шпатлевки может не оказаться в продаже. Приготавливаем ее так. Эпоксидный клей, например ЭДП, смешиваем с наполнителем, наилучший результат дает тальк, далее мел, цемент. Довести вязкость смеси до пастообразного состояния. Для улучшения технологических свойств приготовленной пасты добавить в нее растворитель. Снова ввести наполнитель (тальк, мел, цемент...) при непрерывном помешивании в количестве 1,5-3 объема по отношению к объему пасты.

Рисунок 5

Для конкретной вмятины, исходя из ее площади и глубины, следует готовить и определенное количество шпатлевки, так как пригодность ее от момента смешения с отвердителем составляет 5-12 мин. Ни в коем случае нельзя выигрывать время на качестве перемешивания компонентов. Использовать для очередной порции шпатлевки одну и ту же емкость без тщательной ее очистки нельзя, так как крупинки застывшей шпатлевки от предыдущего замеса непременно попадут под шпатель и испортят обрабатываемую поверхность. Лучше всего под каждый замес использовать разовую емкость, приготовленную, например, из кусочка жесткого картона или вырезанную из пакета из-под молока. Картон следует свернуть пакетиком в виде воронки с углом конуса 120-150°. Загустевшую шпатлевку перед смешиванием с отвердителем разбавлять растворителем (№ 646, 647, 648, 649) до пастообраз-

12

ного состояния. При нормально подобранной консистенции шпатлевка ровно заполняет впадины, углубления, улучшается ее адгезия (способность прочно держаться на поверхности кузова).

| Рисунок 6 |

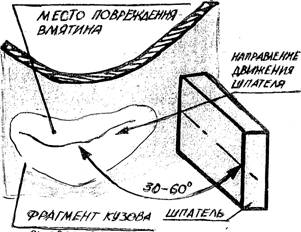

Приготовленная шпатлевка накладывается на кромку К шпателя, как показано на рис. 6, основная масса ее должна быть над серединой. Кромку шпателя приложить за 1-2 см до поврежденного места и таким образом, чтобы она перекрыла своей длиной поперечник вмятины при движении (рис. 7). Шпатель удерживается большим пальцем за сторону, обращенную к повреждению, и двумя-четырьмя пальцами — с другой стороны. При этом усилием прижатия к поверхности его следует слегка изогнуть, что исключит отрыв кромки шпателя от поверхности кузова при изменении профиля последнего по мере движения шпателя. Движение шпателя должно быть фронтальным, а середина его приблизительно совпадать с условной продольной осью вмятины, в противном случае край кромки сорвется в углубление повреждения. Угол наклона, показанный на рис. 7, также не должен существенно колебаться. Шпатлевка, сползающая с кромки шпателя, заполнит вмятину и частично ляжет на сопредельные участки. Нужно стараться заполнить вмятину и получить ровное покрытие за одно-два движения, так как поверхность быстро подсыхает, шпатлевка теряет первоначальную консистенцию и начинает цепляться за шпатель, отчего происходит частичный отрыв уже нанесенной шпатлевки и портится сделанное. Далее необходимо выдержите 10-15 мин при 18-22 С, после чего подсушить с помощью рефлектора или обдувом горячим воздухом 10-20 мин. После остывания приступить к шлифованию. Следует использовать водостойкие шлифовальные шкурки. Те из них, которые выполнены на влагопрочной бумаге по ГОСТ 10054-82, в своем обозначении имеют один из индексов: Л1, Л2 или М. Все водостойкие тканевые шкурки выпускают по ГОСТ 13344-79.

рисунок 7

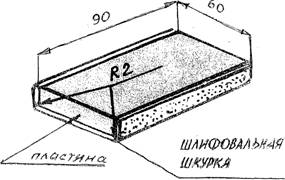

Шкурку, обращенную абразивным слоем наружу, обернуть вокруг трех сторон пластины (рис. 8), выполненной из твердой резины или из куска доски, покрытой лаком, краской и т.д., исключающими ее набухание от воды. Поверхность, обращенная к шкурке, должна быть плоской и гладкой. При работе шкурку прижимать пальцами к боковым граням пластины.

Рисунок 8

Обрабатываемую поверхность кузова смочить водой поролоновой губкой, смочить шкурку. Шлифовать без сильного нажима круговыми движениями, равномерно перемещая пластину со шкуркой от одного края повреждения к другому. С поверхности периодически смывать отработку, шкурку также ополаскивать в воде до удаления сошлифованного материала. Как правило, сошлифовываются граничные с повреждением поверхности, но это естественное обстоятельство и его нужно принимать как должное. После каждого прохода ощупывать место шлифовки кончиками пальцев и визуально убеждаться в результатах. Шлифование следует прекратить при исчезновении выступающих бугорков шпатлевки и когда вы решите, что поврежденная поверхность вернулась к своей первоначальной форме, в этом стоит убедиться осмотром с различных точек обзора при соответствующем выборе освещенности. Завершать шлифование нужно шкуркой мелкой зернистости.

Если по результатам осмотра вы не удовлетворены качеством поверхности, то весь цикл, начиная от приготовления шпатлевки, нужно повторить. Очередное шпатлевание вести по высушенной поверхности. Не стоит огорчаться, если таких повторов будет пять-шесть. Не следует забывать, что каждый следующий слой шпатлевки должен наноситься на высушенную поверхность.

В вашем распоряжении может не оказаться водостойкой шкурки, но есть обычного исполнения. В этом случае в качестве смазывающей и смывающей жидкости используйте любое жидкое машинное масло. Следует помнить, что стойкость шкурки при этом невысока, а при каждом последующем шпатлевании необходимо тщательно обезжиривать отшлифованную поверхность. Указанные обстоятельства требуют терпения, ведут к по-

вышенному расходу шлифовального материала и большей трудоемкости всех работ.

V. Прогибы до 1 см глубиной, площадью около 30 см2, сопровождаемые вспучиванием прилегающих пологих поверхностей

Этот вид повреждения характеризуется не только вмятиной глубиной до 1 см, но и вспучиванием по высоте в пределах 1-3 мм граничных с вмятиной поверхностей.

Для работы потребуются:

а) молоток средних размеров;

б) поддержки двух типов;

в) боек;

г) набор материалов, указанных в разд. 2.

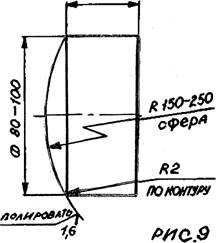

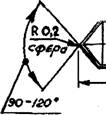

Поддержка должна быть массивной и выполнена из стали, латуни, меди или бронзы. Рабочая поверхность у нее - сфера (рис. 9, 10), которую необходимо заполировать. Вид поддержки выбирать в зависимости от возможности доступа к месту повреждения с тыльной стороны.

^о-5<?

Форма ее может быть и иной, чем показанная на рисунках.

Рис.10

]5

Боек (рис. 11) изготовить из подкаленной стали, можно использовать в качестве заготовки пробойник, керн, бородок, маленькое зубило.

^0-/2

А^С.У/

Задача, которая ставится перед ремонтником при данном виде повреждения, - опустить вздувшийся металл до уровня или чуть ниже основной нетронутой поверхности. Подготовка этой поверхности и соседствующей с ней вмятины под шпатлевку. Шпатлевание. Шлифование - обработка всего места повреждения под покраску.

Поддержку завести с тыльной стороны повреждения. Работа бойком -с лицевой стороны. Начинать работу следует от периферии вздутия, кругами приближаясь к центру. Поддержка при этом должна быть прислонена изнутри к граничному по отношению к центру бойка участку таким образом, чтобы образованный после удара бойком конусок не дотронулся до поддержки. Повышенная вибрация металла от удара будет свидетельствовать о том, что поддержка расположена далеко от места удара и в таком случае удар не только не эффективен, но и может привести к дополнительному изгибу металла, так как создается слишком большое плечо между точкой приложения силы удара и точкой приложения поддержки. Удар по бойку должен быть безынерционным (коротким), сила удара должна отвечать толщине металла исправляемой детали. Величина конуска, выступившего с тыльной стороны после удара, должна быть высотой в доли миллиметра. С изменением точки приложения бойка необходимо следом переместить и поддержку, соблюдая вышеизложенное взаимное положение бойка и поддержки. Промежутки между точками установки бойка могут быть 1-5 мм. Для первого прохода они должны быть наибольшими. Под проходом нужно понимать цикл обстукивания выпуклости с постепенным приближением кругами от периферии до центра. Нельзя пытаться за счет силы удара осадить выпуклость за один проход. После первого прохода осмотрите результаты работы с целью сделать коррективы для точек приложения бойка и поддержки. Попытайтесь осмыслить, как повел себя металл, в какой зоне нужно сгустить удары, а где, может быть, и не трогать. Учитывайте следующее обстоятельство: металл, побывавший под штампом (при изготовлении детали на заводе), получил то, что в технике называется явлением наклепа, а это значит, что любая его форма, кроме той, которую он принял под штампом, для него неестественна, т.е. поверхность металла "имеет желание" вернуться к первоначальному состоянию за счет внутренних сил упругости, обретенных при наклепе.

16

Таким образом, если ваша работа согласуется с этим обстоятельством, то вы на правильном пути. Нанесение на внешней стороне выпуклости микровпадин конической формы (оставляемых бойком) ведет к собираемости металла, что в свою очередь уменьшает высоту выпуклости.

Итог этого этапа вашей работы таков. Вы пришли к состоянию повреждения, описанному в разд. 2: есть вмятина, но добавилась шероховатая (от следов бойка) поверхность, почти сливающаяся с основной, недеформированной.

Далее следует начать подготовку поврежденной поверхности к шпат-леванию. Поверхность, обрабатываемую бойком, зачистить шкуркой, куском наждака, напильником, по возможности меньше затрагивая неповрежденную поверхность.

Последовательность других операций описана в предыдущем разделе.

VI. ВОССТАНОВЛЕНИЕ ПОВЕРХНОСТЕЙ, ЗНАЧИТЕЛЬНО ПОВРЕЖДЕННЫХ КОРРОЗИЕЙ

Процесс разрушения нового металла временем также неумолим, как и всего остального. Лучше всего не допустить сквозной коррозии кузова. Способов предотвращения этого описано множество. В нашем случае речь пойдет о том, как быть, если неотвратимое случилось. Например, вдруг не стало участка кромки двери в районе порога или на крыле проступила из-под краски коричневая дорожка из пятен ржавчины и т.д.

Инструмент и материалы:

а) скребок по металлу, шабер или свежезаправленная отвертка;

б) кусок наждачного камня с плоской поверхностью, соизмеримой с поперечником места коррозии;

в) шкурка средней зернистости для сухой обработки;

г) мовиль, смешанный с бензином (1 часть мовиля, 2 части бензина);

д) кусок стеклоткани, по площади соизмеримый с ремонтируемыми поверхностями;

е) набор материалов, указанных в разд. 2. Рассмотрим случай сквозной коррозии, когда все закраины кузовной детали целы. Для начала требуется тщательная зачистка с помощью скребка, при этом нужно захватывать граничную поверхность в 5-7 мм, не тронутую ржавчиной. Усилие нажима на инструмент нужно контролировать таким образом, чтобы не допускать прорыва мостиков оставшегося между отверстиями металла. Если отверстие одно большое, нужно оставлять то, что еще держится за край. С таких слабых поверхностей счистить ржавчину скребком, возможно, не удастся. Тогда операцию продолжать с помощью шкурки, по возможности поддерживая утонившийся металл изнутри. Смысл соскабливания и обработки шкуркой заключается в том, чтобы создать больше точечных участков зачищенного до блеска металла. Если общая площадь таких блестящих участков будет около 70 %, то зачистку можно считать удачной. Граничная поверхность

17

(шириной 5-7 мм) также должна быть зачищена до блеска. Таким же образом обработать тыльную сторону отверстия в пределах 10-40 мм от края.

Следующая операция - антикоррозионная обработка. Кистью на зачищенную поверхность нанести мовиль, разведенный бензином. Кисть должна быть жесткой. Совершая ею движения, перпендикулярные поверхности, и одновременно перемещая вдоль поврежденного участка, добиваться такого состояния, чтобы жидкий состав пропитал поры металла, пораженного коррозией.

Протереть обрабатываемое место насухо, дать бензину высохнуть. Пальцами или деревянной оправкой обмять края отверстия по периметру (по сути остатки металла, съеденного коррозией) внутрь на глубину 1-1,5 мм. Протереть зачищенные и обработанные поверхности чистой тряпкой со следами растворителя, имея целью удаление мовиля с зашкуренных блестящих участков. Приготовить эпоксидный клей, разбавив готовую смолу растворителем (1 часть смолы, 5 частей растворителя). Сделать проход по блестящим участкам шкуркой и тут же кистью нанести клей. Очень важно, чтобы промежуток времени между последней зачисткой и нанесением клея был по возможности минимальным, порядка нескольких секунд. Дать клею отвердеть, для ускорения можно подсушить нагревателем.

Смысл манипуляций с зачисткой, нанесением мовиля и эпоксидного клея в том, чтобы исключить очаги коррозии в металле края отверстия. Мо-виль, разжиженный бензином, проникнув в рыхлую структуру коррелированного металла, вытеснил оттуда воздух и влагу и там остался, а сверху эти же поры законсервировались эпоксидным клеем. Надежность удержания клея обеспечивается зачищенными до блеска участками металла.

С тыльной стороны к отверстию приложить кусок картона, приклеив его по краям пластилином. Приготовить эпоксидную смолу, кистью нанести ее на картон и подготовленные края отверстия с лицевой стороны. Наложить сверху стеклоткань и также пропитать ее эпоксидкой. Дать время отвердеть. Если заплата не выступает над поверхностью, то последнюю операцию повторить. С тыльной стороны проделать то же самое, предварительно удалив картон и пластилин, причем заплата должна быть шире, так как зона зачистки там большая по площади. После полного высыхания приступить к шпат-леванию и шлифовке,

Для случая, когда отверстия небольшие, расположены группой или в линию и между ними сохранились мостики, зачищать целесообразно всю эту зону, утоненную коррозией. Затем обнизить обработанное от уровня неповрежденной поверхности на 1-1,5 мм. Делать это нужно осторожно, чтобы не потянуть и не деформировать здоровую поверхность кузова. Использовать деревянную выколотку, по которой слегка ударять молотком, а лучше ладонью или кулаком. Антикоррозионную обработку и склейку производить так же, как это было показано для большого отверстия. Если поверхность не удалось достаточно занизить, то стеклоткань с лицевой стороны можно не класть, ограничившись заплатой с тыльной стороны, и после высыхания шпатлевать и шлифовать.

18

VII. ЛАКОКРАСОЧНЫЕ РАБОТЫ

Лакокрасочное покрытие — это та часть работ с кузовом легкового автомобиля, которая требует особых аккуратности, прилежания и неспешности.

Лакокрасочное покрытие, нанесенное только на дефектное место, будет непременно выделяться, поэтому, как правило, окрашивают весь элемент кузова, в крайнем случае до границы, обозначенной перегибом, накладкой и др.

Для окрашивания лицевых поверхностей использовать только пульверизатор. Кисть можно применять лишь для внутренних поверхностей.

Пульверизатор, которым пользуются специалисты, и компрессор могут оказаться непоступными рядовому автолюбителю. Как выход из положения - пульверизатор, используемый в косметических целях. Доделка его будет заключаться в следующем. Отсоединить накачной резиновый балон-чик вместе с отрезком трубки, на открывшуюся металлическую оливку надеть резиновый шланг с внутренним диаметром 3-4 мм, наложить на место соединения бандаж из проволоки. Длину шланга выбирать из соображений удобства пользования пульверизатором. К другому концу шланга, возможно через переходник, присоединить шланг с внутренним диаметром 20-40 мм и длиной 1-3 м, который будет служить ресивером - аккумулятором сжатого воздуха. К другому концу этого шланга через переходник присоединить автомобильный насос, можно ножной. Другой вариант - это использование садового опрыскивателя.

При пользовании таким пульверизатором нужно иметь в виду, что из-за малых сечений проходных каналов он может засариваться. К положительным качествам следует отнести очень высокую экономичность.

Для борьбы с засорами каналов нужно сразу готовить пузырек с растворителем, взаимозаменяемый с тем, в котором краска. Его же вы используете для промывки пульверизатора по окончании работ. Пульверизатор крепить к пузырьку быстросъемным креплением для возможности смены при промывке растворителем.

Работать с пульверизатором нужно так. Рядом с окрашиваемой поверхностью повесьте кусок бумаги или газету, эта бумага будет пробным полем. Направив рожок пульверизатора на бумагу, начинайте работать насосом. Если эмаль густая, то краска будет вытекать из пульверизатора струйкой или крупными каплями. Выход краски в виде мелкодисперсной пыли будет свидетельствовать о нормальном течении процесса. Пульверизатор переводить на окрашиваемую поверхность, только добившись ровного и без брызг покрытия, получаемого на бумаге. Работа насосом должна быть плавной и по возможности обеспечивать равномерную подачу эмали через сопло пульверизатора.

Поверхности, зачищенные до металла, необходимо загрунтовать. Грунтовка повышает антикоррозионные свойства детали и способствует хорошей адгезии верхних слоев эмали. Адгезионная прочность грунтовки обратно пропорциональна ее толщине, поэтому наносить ее стоит тонким слоем и тем более не допускать подтеков. При образовании подтеков поверхность протереть соответствующим растворителем, высушить, повторить

19

процесс грунтования. Наиболее употребительная марка грунтовки ГФ-021. Перед применением ее необходимо разбавить тремя-четырьмя частями растворителя Мг 646 или ацетоном и тщательно перемешать. Разжижение способствует лучшей работе пульверизатора с малыми сечениями проходных отверстий. Нанесенный слой необходимо хорошо просушить. Режим сушки указанной марки грунтовки 48 ч при температуре 18-22 С или 35 мин при 100-110 С. Сокращение времени сушки приведет к тому, что растворители, содержащиеся в эмали, наносимой сверху, вызовут отслаивание или морщины недосушенной грунтовки. Покрытие, наносимое по грунтовке после горячей сушки, наиболее устойчиво.

Чем красить? Самые удобные эмали при ремонте в условиях гаража -это те, которые высыхают в естественных условиях или при минимальном подсушивании. Не менее важны вопросы декоративных свойств эмали и ее прочностных качеств.

Но сначала необходимо подобрать колер, т.е. цвет отремонтированного участка должен быть однотонным с остальной поверхностью. Для смешения разноцветных эмалей при подборе колера необходимо использовать одноименные марки. Базовые цвета, которые нельзя получить смешиванием, - это желтый, красный, синий. Все остальные цвета - это комбинации трех указанных с добавлением к ним черного или белого.

К самым непритязательным эмалям можно отвести НЦ-11. Они продаются в аэрозольных батончиках. Это покрытие устойчиво в атмосферных условиях при умеренном и холодном климате в течение двух лет. Наносится пятью-шестью слоями с сушкой первого и каждого последующего 20-30 мин при 18-22 С. Последний слой сушить 15-20 мин при температуре 60 С или не менее суток при 18-22 С, Затем шлифовать для придания блеска мелкозернистой шкуркой и полировать пастой № 291 или ВАЗ-1, ВАЗ-2.

Лучших результатов можно достичь применением алкидных эмалей, так как их прочностные и декоративные свойства не уступают синтетическим эмалям типа МЛ-197. Одна из рекомендуемых эмалей - "Автоэмаль уралкидная ТУ-6-10-900-25-89" Время сушки 12ч при 20°С или 45 мин при 80°С, условия сушки вполне отвечают гаражному ремонту. Перед началом работы эмаль разбавить тремя частями растворителя № 646 или ацетоном.

Первый слой принято называть выявительным, так как можно оценить качество шпатлевания и шлифовки. Бели вы обнаружите критичное число неровностей и рисок, то следует весь цикл обработки от шпатлевания до покраски повторить.

Каждый последующий слой эмали должен быть такой же толщины. Желательна межслойная сушка по режиму, указанному выше. Сушку начинать после 7-10 мин выдержки слоя в естественных условиях. Несоблюдение этого требования приведет к появлению пузырей или подтеков при сушке. Промежуточные слои можно шлифовать для устранения обнаруженных дефектов. Последний верхний слой шлифованию не подлежит, так как потерянный глянец восстановить будет трудно. Алкидные покрытия плохо полируются. Количество слоев три-шесть.

Литература

1. Дюмин И.Е., Трегуб Г.Г. Ремонт автомобилей. - М.: Транспорт, 1995.

2. Боднев А.Г., Шаверин Н.Н. Лабораторный практикум по ремонту автомобилей. -М.: Транспорт, 1989.

3. Суханов В.Н. и др. Техническое обслуживание и ремонт автомобилей (пособие по курсовому дипломному проектированию). -М.: Транспорт, 1990.

4. Дехтеринский Л.В. и др. Ремонт автомобилей.-М.: Транспорт, 1992.

5. Горячев А.Д., Беленький Р.Р. Механизация и автоматизация производственных процессов на авторемонтных предприятиях. -М.: Машиностроение, 1990.

6. Есенбермин Р.Е. Восстановление автомобильных деталей сваркой, наплавкой и пайкой. -М.: Транспорт, 1994.