Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Технологический процесс восстановления ролика опорного катка трактора Т-130

Курсовая работа: Технологический процесс восстановления ролика опорного катка трактора Т-130

Содержание

ВВЕДЕНИЕ

1 ПЛАНИРОВОЧНАЯ ЧАСТЬ

1.1 Назначение участка

1.2 Режим работы участка и годовые фонды времени рабочих, рабочих мест и оборудования

1.3 Расчет годовой трудоемкости участка

1.4 Расчет количества производственных рабочих

1.5 Штатная ведомость списочного состава рабочих участка и ИТР

1.6 Расчет количества мест и основного оборудования

1.7 Расчет площади участка

1.8 Описание технологического процесса на участке

1.9 Подъемно – транспортные средства

1.10 Основные строительные требования

2 ТЕХНИКА БОЗОПАСНОСТИ И ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ НА УЧАСТКЕ

3 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

3.1 Описание и назначение детали

3.2 Описание способов устранения дефектов

Заключение

Список используемых источников

ВВЕДЕНИЕ

В процессе эксплуатации дорожной, строительной, коммунальной и автотранспортной техники (в дальнейшем машин) их надежность и другие свойства постепенно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В машинах появляются различные неисправности, которые устраняют при техническом обслуживании и ремонте.

Ремонт машин как область человеческой деятельности возник одновременно с появлением машин. Необходимость и целесообразность ремонта обусловлены неравнопрочностью их деталей и агрегатов. Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Ремонт машин даже только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан. Поэтому в процессе эксплуатации машины проходят на автотранспортных предприятиях (АТП) периодическое обслуживание (ТО) и при необходимости текущий ремонт (ТР), который осуществляется путем замены отдельных деталей и агрегатов, отказавших в работе. Это позволяет поддерживать машины в технически исправном состоянии.

Коренная организация и техническая реконструкция народного хозяйства обусловила интенсификацию использования строительной, дорожной, коммунальной и автотранспортной техники. В сложнейших условиях развития отечественного дорожно-строительного машиностроения формируется тенденция к увеличению объема ремонтных работ, что в сочетании с замедлением темпов развития системы технического обслуживания (ТО) и ремонта машин вызывает существенное повышение потерь всех видов ресурсов. В связи с этим широкое применение и совершенствование методов, технологии ремонта и системы ремонтных предприятий исключительно актуально и перспективно в процессе развития народного хозяйства.

При прохождении технического обслуживания и ремонта увеличивается срок службы машин, улучшаются экономические показатели использования, повышается надежность, гарантия на увеличение срока службы. Своевременное выполнение работы также влияет на перечисленные показатели.

Современные рыночные отношения между производителем и потребителем вызвали необходимость в формировании новой концепции по обеспечению качества ремонта машин в условиях минимума затрат на обеспечение ресурса, запланированного заводом-изготовителем.

Интенсивное поступление в Россию в последние годы импортного дорожно-строительной и автотранспортной техники также вынуждает специалистов пересмотреть ранее сложившиеся подходы к организации и технологии ремонта машин. Новые материалы, постоянно совершенствующееся диагностическое и технологическое оборудование обеспечивают возможности постоянного развития существующих и разработки новых методов контроля состояния и восстановления работоспособности машин.

Целью выполнения моего курсового проекта является:

1. Выполнить основные расчеты и расставить технологическое оборудование на сварочно-наплавочном участке, завода по ремонту шасси тракторов МТЗ-80. Программа – 4000 комплектов в год;

1 ПЛАНИРОВОЧНАЯ ЧАСТЬ

1.1 Назначение участка

Сварочно-наплавочный участок, используя технологическое оборудование, позволяет изготавливать фасонные поковки, горячие штамповки, холодные листовые штамповки из углеродистой, низкоуглеродистой, высокоуглеродистой и нержавеющей марок. На термическом участке проводится отжиг, нормализация, закалка и отпуск изделий из углеродистой легированной стали и специальных сплавов, а так же химико-термическая обработка заготовок.

1.2 Режим работы участка и годовые фонды времени рабочих, рабочих мест и оборудования

Таблица 1 – Режим работы участка

| Продолжительность | Фнр, час | Фдр, час | Фрм, час | Фдо, час | |

| смена, час | отпуск, дн | ||||

| 8 | 24 | 2000 | 1760 | 2000 | 3800 |

Фнр – номинальный годовой фонд времени рабочего, час;

Фдр – действительный годовой фонд времени рабочего, час;

Фрм – годовой фонд времени рабочего места, час;

Фдо – действительный годовой фонд времени оборудования, час,

1.3 Расчет годовой трудоемкости участка

Годовая трудоемкость участка, Туч, чел-час, определяется по формуле

![]() , (1)

, (1)

где ![]() - удельная трудоемкость,

чел-час;

- удельная трудоемкость,

чел-час;

N – годовая программа производственного участка;

К – поправочный коэффициент, учитывающий годовую программу.

![]()

1.4 Расчет количества производственных рабочих

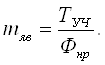

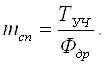

Явочное количество производственных рабочих, mяв, чел, определяется по формуле

(2)

(2)

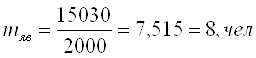

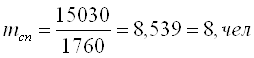

Списочное количество производственных рабочих, mсп, чел, определяется по формуле

(3)

(3)

1.5 Штатная ведомость списочного состава рабочих участка и ИТР

Количество вспомогательных рабочих, mвс, чел, определяется по формуле:

![]() (4)

(4)

![]()

Количество ИТР, mИТР, чел, по формуле

![]() (5)

(5)

![]()

1.6 Расчет количества рабочих мест и основного оборудования

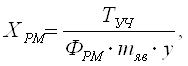

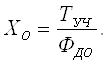

Количество рабочих мест ручной работы, Xрм, рассчитывается по формуле

(6)

(6)

где mяв – явочное количество производственных рабочих;

у – число смен работы.

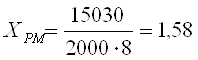

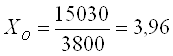

Количество оборудования, Хо, на участке определяется по формуле

(7)

(7)

Подбор технологического оборудования

Таблица 2 – Перечень основного технологического оборудования и инвентаря

| № п\п | Наименование оборудования | Краткая характеристика | Кол-во | Габар. размеры, мм |

Площадь, м2 |

|

| Ед. | Общ. | |||||

| 1 | Стол для электросварочных работ | |||||

| 2 | ||||||

| 3 | ||||||

| 4 | ||||||

| 5 | ||||||

| 6 | ||||||

1.7 Расчет площади участка

Определяем площадь

участка, Fуч, ![]() , по формуле

, по формуле

![]() (8)

(8)

если

где ![]() - площадь оборудования

- площадь оборудования![]() ;

;

![]() - коэффициент плотности

расстановки оборудования.

- коэффициент плотности

расстановки оборудования.

![]()

1.8 Описание технологического процесса на участке

Кузнечный цех имеет своим назначением ремонт упругих элементов подвесок с устранением остаточных деформаций и изготовление деталей методом пластического деформирования (давления).

Требующие восстановления изделия поступают на участок со склада деталей, ожидающих ремонта. После ковочных работ согласно технологическому маршруту их направляют на дальнейшую обработку (обычно слесарно-механическую). Восстановленные детали поступают на участок комплектования. Подлежащие ремонту рессоры в собранном виде поступают на рессорный участок (отделение), подвергаются разборке, промывке и дефектации. Рессорные листы, требующие восстановления, отжигаются в печи и затем подвергаются деформации для получения требуемой формы (стрелы прогиба). После этого они подвергаются термической обработке и рихтуются. Восстановленные листы поступают на посты сборки рессор. Работы по ремонту рессор ориентировочно могут быть распределены по видам (в % от общего объема работ) так: разборочно-сборочные 30, термические 35, подгоночно-рихтовочные 25, прессовые и сверлильные 7, испытания 3. Для обоснованного решения вопросов, связанных с расчетом и подбором оборудования, подсчитанный годовой объем работ по кузнечным операциям распределяется по видам работ.

Это распределение в % от общего объема составляет при изготовлении деталей:

ковка вручную — 0 ... 30;

машинная ковка — 60 ... 95;

ковка под прессом — 5 ... 10;

при восстановлении деталей:

ковка вручную — 70 ... 90;

машинная ковка — 10 ... 30.

При разработке мероприятий по охране труда и технике безопасности особое внимание должно быть уделено обеспечению общеобменной вентиляции на участке и местной вентиляции от нагревательных печей, горнов и ванн охлаждения.

Термический участок - предназначен для выполнения различных операций по термической и химико-термической обработке деталей. Участок обеспечивает удовлетворение потребностей основного и вспомогательного производств. К числу операций, выполняемых здесь, относятся: отжиг, нормализация, цементация, закалка с нагревом в печах и токами высокой частоты, различные виды отпуска. Порядок выполнения работ (схема технологического процесса) на термическом участке представляется следующим образом. Детали на участок поступают согласно технологическим маршрутам со склада деталей, ожидающих ремонта, или со слесарно-механического участка. После термической обработки детали контролируют на твердость и глубину поверхностно-закаленного слоя. Признанные годными детали транспортируются на слесарно-механический участок для последующей обработки (шлифование, финишная обработка).

В интересах обеспечения безопасности работ и передвижения ширина проезда на участке при одностороннем движении электрокаров, автопогрузчиков принимается 2,5 ... 3,0 м, при двустороннем — 4,0 м. Вентиляция должна быть общеобменной на участке и местной от нагревательных печей.

1.9 Подъемно – транспортные средства

На участке предусмотрен кран подвесной электрический 2-16, 8-15-6-380 ГОСТ 7890-73, грузоподъёмностью 2тонны.

1.10 Основные строительные требования

На участке приняты:

Ø Пролет и шаг колон – 12х12 м;

Ø Высота помещения до головки подкранового рельса - 6 м;

Ø Толщина стен:

· наружные - 51 см;

· внутренние - 25 см;

Ø пол глинобетонный;

Ø освещение искусственное;

Ø приточно-вытяжная вентиляция с 5и кратным обменом воздуха;

Ø двери двупольные шириной 1,5 м высотой 2,4 м.

2 ТЕХНИКА БЕЗОПАСНОСТИ И ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ

Наковальня для ручной ковки должна быть укреплена на деревянной подставке, усиленной железным обручем, и установлена так, чтобы её рабочая поверхность была горизонтальной. Клещи для удержания обрабатываемых поковок следует выбирать по размеру так, чтобы при захвате поковок зазор между рукоятками клещей был не менее 45 мм. Для прочного удержания обрабатываемых заготовок на рукоятки клещей следует надевать зажимные кольца (шпандыри). Перед ковкой нагретый металл надо очищать от окалины металлической щёткой или скребком. Заготовку необходимо класть на середину наковальни так, чтобы она плотно прилегала к наковальне. Кузнец должен держать инструмент так, чтобы рукоятка находилась не против него, а с боку. Команду молотобойцу «Бей» может подавать только кузнец. По команде «Стой», кем бы она ни была подана, молотобоец должен немедленно прекратить работу. При рубке металла в том направлении, куда могут отлетать обрубаемые куски металла, должны устанавливаться переносные щиты. При изгибе полосового материала или изготовлении ушков на рессорных листах должны применяться специальные приспособления (стенды), снабженные зажимными винтами для крепления полос. Гидравлические струбцины для клёпки должны надёжно подвешиваться к потолку или специальному устройству. Горячие поковки и обрубки металла необходимо складывать в стороне от рабочего места. Перед началом работы на молоте следует проверить холостой ход педали, исправность ограждения (блокировки), а также прогреть бойки молота куском горячего металла, зажимаемого между верхним и нижним бойками. Перед ремонтом рама автомобиля должна устанавливаться в устойчивое положение на подставки (козелки). Рихтовка рессор в ручную может производиться на специально отведенном участке с применением мер противошумной защиты.

Не допускается:

Ø Обрубать не нагретые листы рессор;

Ø Ставить вертикально у стены листы рессор, рессоры и подрессорники;

Ø Направлять заклёпку после подачи жидкости под давлением в цилиндр струбцины;

Ø Работать на станке для рихтовки рессор, не имеющем концевого выключателя реверсирования электродвигателя;

Ø Ковать черные металлы, охлажденные ниже +800ОС;

Ø Ковать металлы на мокрой или замасленной наковальне;

Ø Применять не подогретый инструмент (клещи, оправки);

Ø Прикасаться руками (даже в рукавицах) к горячей заготовке во избежание ожогов;

Ø Устанавливать заготовку под край бойка молота;

Ø Допускать холостые удары верхнего бойка молота о нижний;

Ø Вводить руку в зону бойка и класть поковку руками;

Ø Работать инструментом, имеющим наклёп;

Ø Стоять на против обрубаемого конца поковки;

Ø Выполнять ремонт рам, вывешенных на подъёмных механизмах и установленных на ребро;

Ø Поднимать, транспортировать и переворачивать автомобильные рамы следует только при помощи подъёмных механизмов;

Ø Скапливать на рабочем месте горячие поковки и обрубки металла.

Противопожарная защита должна быть организована следующим образом:

Ø Эвакуационные пути проектируются с учетом возможных затрудненных условий передвижения (скученность, задымленность, плохое физическое состояние людей, возможное отсутствие освещение).

Ø На схемах эвакуационных путей показываются стрелками выход из горящего здания, расположение огнетушителя, пожарного водопровода, телефона и номера телефона ближайшего пожарного отряда. Схема утверждается руководителем предприятия (организации). Составляется схема для каждого этажа здания и доводится до каждого работника при проведении инструктажа.

Ø Защита людей на путях эвакуации обеспечивается комплексом объемно-планировочных, конструктивных, инженерно-технических и организационных мероприятий. При этом необходимо учитывать численность эвакуируемых, степень огнестойкости здания, степень пожарной опасности помещений, выходящих на эвакуационный путь.

Ø Высота эвакуационного выхода должна быть не менее 2 метров, его ширина не менее 1метра. Размеры эвакуационного выхода задаются с таким расчетом, чтобы по нему можно было пронести носилки с лежащим человеком.

Ø Двери эвакуационного выхода должны открываться наружу.

Ø Эвакуационные пути должны быть освещены. Они не должны включать лифты и эскалаторы. Эвакуационные пути не должны проходить через открытые внутренние лестницы, соединяющие более двух этажей. Высота горизонтальных участков эвакуационного пути должна быть не менее 2 м., а ширина не менее 1 м. (к одиночным рабочим местам 0,7 м.). Длина коридора не должна превышать 60м.

Ø Помещения должны быть спланированы так, чтобы обеспечить доступ личного состава подразделений и подачу средств пожаротушения к очагу пожара для спасения людей и материальных ценностей. Необходимо исключить возможность распространения пожара на расположенные рядом здания и сооружения и обрушения на них горящего здания.

Ø Планировочные и конструктивные решения должны предупреждать распространение пожара между помещениями, между группами помещений различной пожарной опасности, между этажами и секциями, между зданиями. Для выполнения этой задачи служат противопожарные преграды: стены, перегородки и перекрытия с нормируемыми пределами огнестойкости и конструктивной пожарной опасностью, возводимые на всю высоту здания.

Ø При устройстве подвесных потолков противопожарные преграды должны разделять и пространство над ними. В пространстве над подвесными потолками не разрешается размещать трубопроводы с горючими газами или жидкостями и пылевоздушными смесями. Общая площадь проемов в противопожарных преградах не должна превышать 25 % площади преграды.

Ø Строительные конструкции не должны способствовать распространению пожара. Двери или ворота, выполненные из горючих материалов, следует облицовывать слоем негорючего материала толщиной не менее 4 мм.

Ø При планировке здания и прилегающей территории следует предусматривать пожарные проезды и подъездные пути для пожарной техники. Здание должно быть оборудовано пожарными лестницами по наружной стене. Выходы на кровлю должны быть оборудованы стационарными лестницами и люками размерами не менее 0,6*0,8 м.

Ø Необходимо устройство пожарного водопровода, который может быть совмещен с хозяйственным водопроводом и к которому должен быть обеспечен свободный доступ пожарных подразделений и их оборудования. В пожароопасных помещениях должны быть оборудованы пожарные щиты и емкости с песком. Должна быть обеспечена противодымная защита.

Правила пожарной безопасности необходимо учитывать при проектировании здания, его строительстве и в процессе эксплуатации. Не допускается внесение изменений в планировке помещений без проекта, выполненного и согласованного в должном порядке.

3 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

3.1 Описание и назначение детали

Опорные катки служат для передачи массы трактора через гусеницы на грунт и для перекатывания остова трактора по гусеничной цепи.

Опорные катки на тракторах применяют как литые, так и штампованные, с ребордами и без них. Оси катков выполняют неподвижными и вращающимися вместе с катком.

Опорный каток тракторов Т-130 и других состоит из двух роликов, закрепленных с помощью шпонок и гаек на оси. Ось вращается в двух конических роликовых подшипниках, внешние обоймы которых установлены в отверстиях балансира. Подшипники плотнены торцовыми сальниками, Каждый сальник состоит из двух притертых колец: неподвижного вращающегося. Кольцо запрессовано в корпусе и удерживается от вращения резиновым кольцом. Кольца прижаты друг к другу пружиной, которая помещена в резиновом чехле. К роликам катка приварены штампованные колпаки, которые вместе с корпусом образуют лабиринт.

Зазор в подшипнике между корпусом и балансиром регулируют прокладками. Подшипники смазываются жидким маслом, которое поступает к ним через каналы.

Горизонтальный канал в оси закрыт пробкой.

Поддерживающие ролики служат для уменьшения провисания гусеничной цепи и ее бокового раскачивания при движении трактора. Поддерживающий ролик трактора Т-130 и других состоит из кронштейна, в который запрессована ось, и ступица ролика. Кронштейн присоединен к фланцу рамы трактора болтами. Ступица ролика вращается на оси на двух подшипниках. Роликовый подшипник фиксируется на оси стопорным кольцом, а шариковый подшипник — гайкой. Подшипник имеет торцовое и лабиринтное уплотнения, конструкция которых одинакова с уплотнениями опорных катков. Подшипник закрыт крышкой, в которой имеется отверстие, закрываемое пробкой через отверстие в крышке масло заливают для смазки подшипников.

3.2 Описание способов устранения дефектов

Нарезание резьбы. В современных дорожно-транспортных машинах и тракторах резьбовые соединения продолжают оставаться наиболее распространенным способом разъемного соединения деталей. В процессе работы машин эти соединения очень часто повреждаются. Поэтому при ремонте дорожно-строительных машин и тракторов слесарю приходиться ремонтировать резьбовые соединения в старых деталях или изготавливать новые крепежные детали (винты, болты, шпильки, гайки) с нарезанием резьбы.

Нарезание резьбы может быть осуществлено на станках или вручную. На станках эту операцию выполняют при ремонте машин в стационарных условиях. Если ремонт машины ведут на месте ее эксплуатации и притом деталь, в которой необходимо нарезать резьбу, невозможно или нецелесообразно демонтировать, то резьбу нарезают вручную, пользуясь специальным резьбонарезаным инструментом.

В зависимости от назначения резьбонарезательный инструмент подразделяют на инструмент, предназначенный для нарезания внутренней резьбы (т.е. резьбы в отверстиях) и для нарезания наружной резьбы (на стержнях).

К инструментам для нарезания резьбы в отверстиях относятся метчики, приводимые в движение воротками.

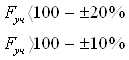

Метчик (рис. 1,а,б,в,) представляет собой стальной стержень из инструментальной стали марок У10А, У12А или легированной стали марок 9Х и 9ХС. Метчик состоит из рабочей части 1, на которой нарезана резьба, разделенная продольными канавками, хвостовиками 2 и квадратной головки 3. Передний конический участок 4 рабочей части метчика называют заборной частью, а задний цилиндрический — калибрующей. Ручные слесарные метчики изготавливают в комплекте из двух или трех метчиков (для черновой проходки, средний и для чистовой проходки). По виду нарезаемой резьбы ручные метчики делятся на четыре типа: для метрической резьбы, для требной резьбы, для прямоугольной и трапециедаль-ной резьбы. По направлению канавок различают метчики с прямыми и винтовыми канавками. Направление винтовых канавок может быть левым (у метчиков с правой резьбой) и правым (у метчиков с левой резьбой).

Рис. 1. Слесарные метчики черновой (а), промежуточный (б), чистовой (в) и плашки цилиндрические (г, д), раздвижные призматические (е).

Чтобы получить хорошую резьбу в отверстии, диаметр метчика должен строго соответствовать диаметру отверстия. Если диаметр выбранного метчика меньше, то резьба получиться недостаточно глубокой и при нагрузке на соединение в процессе работы резьба будет сорвана. Если диаметр метчика больше диаметра отверстия, то при нарезании резьба будет срываться самим метчиком или будет сломан метчик.

Нарезание резьбы ведут в такой последовательности: устанавливают метчик так, чтобы его ось совпала с осью отверстия и была перпендикулярна поверхности нарезаемой детали, затем, подавая его вперед, начинают поворачивать сначала на оборот вправо, потом пол-оборота обратно. При этом нагрузке на оба рычага воротка должны быть одинаковыми, чтобы избежать перекоса метчика. Такие круговые движения повторяются до полного образования резьбы в отверстии. После нарезания резьбы черновым резцом операцию повторяют средним, а затем чистовым. Для охлаждения метчика в гфоцесса работы, а также с целью повышения чистоты обрабатываемых поверхностей применяют охлаждающие жидкости и смазки. Для стальных деталей в качестве охлаждающих и смазывающих жидкостей применяют эмульсию или олифу; для чугунных и алюминиевых деталей — керосин; для медных и латунных — скипидар или мыльную воду.

Наружную резьбу нарезают при помощи круглых или раздвижных призматических плашек. Круглая плашка (рис. 1,г,д) представляет собой диск с отверстием из инструментальной углеродистой или легированной стали. Внутренняя часть плашки имеет резьбу, разделенную на части круглыми канавками. Как и у метчиков, рабочая часть плашек имеет заборную и калибрующую часть. Для нарезания резьбы плашку устанавливают на стержень и с помощью воротка начинают поворачивать с небольшим, но равномерным нажимом на оба рычага воторка. Повороты осуществляют так же, как и при нарезании внутренней резьбы: один поворот вправо, затем пол-оборота влево и т.д. При этом плашка заборной частью срезает часть металла, образуя резьбу. Калибрующая часть плашки служит для навинчивания ее на нарезаемую резьбу и выполняет роль ходового винта, осуществляющего подачу плашки вперед. После нарезания резьбы требуемой длины плашку свинчивают с нарезанной части стержня. Воротки для поворачивания плашек могут иметь общую длину 130—480 мм, а диаметр отверстия для крепления плашки 55—90 мм. Раздвижные призматические плашки (рис. 1,е) для ручного нарезания резьбы состоят из двух частей, которые вставляют в крупп и закрепляют в нем при помощи упорного *винта и вкладного сухаря. Эти плашки изготавливают комплектами по 4-5 пар в каждом. Резьбовая часть плашек состоит из 7 витков, которые распределены следующем образом: 4 витка составляют заборную часть и 3 — калибрующую. При нарезании резьбы плашками для смазывания и охлаждения инструмента и повышения качества работ применяют охлаждающие жидкости, как и при работе метчиками.

Слесарные работы обычно применяются в качестве работ, дополняющих или завершающих механическую обработку восстанавливаемых деталей. Их применяют также при подготовке деталей к восстановлению другими способами, например, к сварке, пайке, склеиванию и т. п. К слесарным относятся такие виды как опиловка при подгонке поломанных частей детали, сверление, развертывание и зенкерование отверстий, прогонка и нарезание резьбы, шабрение, притирка и доводка для более плотного прилегания поверхностей и т. п.

Ручной труд слесарей в последнее время все более механизируется путем внедрения механизированного инструмента, а количество слесарных работ постоянно уменьшается за счет повышения технологической культуры авторемонтного производства.

Механическая обработка при ремонте автомобилей применяется как самостоятельный способ восстановления деталей, а также в качестве операций, связанных с подготовкой или окончательной обработкой деталей, восстановленных другими способами.

В практике авторемонтного производства нашли применение такие способы восстановления деталей механической обработкой, как обработка изношенных или поврежденных поверхностей деталей под ремонтный размер и постановка дополнительных ремонтных деталей.

При восстановлении деталей наиболее широкое применение получили следующие виды механической обработки: токарная, сверлильная, расточная, фрезерная, шлифовальная, полировальная, хонинговальная и др.

Механическая обработка деталей, восстанавливаемых различными способами, имеет ряд особенностей, которые в основном связаны с выбором вида и режима обработки.

Выбор метода и режима механической обработки восстанавливаемых деталей в значительной степени осложняется: высокой твердостью обрабатываемых поверхностей, так как при изготовлении они подвергаются химико-термической обработке; неравномерностью распределения припусков на обрабатываемых поверхностях; специфическими физико-механическими свойствами металлопокрытий, применяемых для компенсации износа деталей; неоднородностью этих свойств на различных участках восстанавливаемых поверхностей и т. п.

При обработке деталей под ремонтный размер, учитывая высокую твердость восстанавливаемых поверхностей и сравнительно небольшую величину припуска, наиболее часто применяют шлифование. Режим шлифования устанавливают в соответствии с рекомендациями по обработке деталей из соответствующих материалов. Однако учитывая неравномерность износа обрабатываемых поверхностей и, следовательно, неравномерность припуска на обработку, можно несколько уменьшать глубину резания и подачу.

Особенно большие трудности возникают при обработке деталей, восстановленных наплавкой. Эти трудности обусловлены неравномерностью припусков, неоднородностью (пятнистостью) свойств наплавленного металла, включениями шлака и другими причинами, ухудшающими условия работы режущего инструмента.

В зависимости от твердости наплавленного металла обработку ведут на токарных или шлифовальных станках. При твердости наплавленного металла менее HRC 35... 40 можно применять токарную обработку резцами с пластинками из твердого сплава.

Если твердость наплавленного металла превышает HRC 35... 40, то восстанавливаемую поверхность обрабатывают шлифованием. Сначала при пониженных режимах резания проводят черновое шлифование, а затем чистовое.

Особенности механической обработки напыленных покрытий связаны с повышенной их хрупкостью, пористостью и твердостью. В зависимости от твердости этих покрытий и величины припуска обработку выполняют точением или шлифованием. При точении напыленных покрытий рекомендуется применять резцы с пластинками из твердых сплавов. Обработку ведут на пониженных режимах резания. Скорость резания должна быть не более 60...80 м/мин, глубина резания не выше 0,1... 0,3 мм, а подача 0,1 .. .0,2 мм/об.

Шлифование деталей, напыленных износостойкими покрытиями с высокой твердостью, рекомендуется выполнять алмазными кругами на вулканитовой связке, а при их отсутствии мелко- и среднезернистыми карборундовыми кругами на керамической связке. Режим шлифования: скорость резания 30...35 м/с; продольная подача в долях ширины круга (В) 0,3... 0,4 В мм/об; поперечная подача 0,005... 0,010 мм на двойной ход стола.

Хромированные детали ввиду высокой твердости электролитического хрома обрабатывают обычно шлифованием. При выборе режима шлифования хромированных деталей необходимо учитывать пониженную теплопроводность хрома и возможность перегрева покрытия, вызывающего изменение его свойств. Не правильный выбор режима шлифования может привести к снижению микротвердости покрытия и возникновению шлифовочных трещин не только в покрытии, но и в основном металле. Шлифовочные трещины особенно опасны, так как они являются концентраторами напряжений и снижают усталостную прочность восстановленных деталей.

Шлифование хромированных деталей следует проводить электрокорундовыми шлифовальными кругами при режиме: скорость резания 30... 35 м/с; поперечная подача 0,002... 0,005 мм на двойной ход стола; продольная подача 2... 10 мм/об; расход охлаждающей жидкости не менее 25... 30 л/мин.

Детали с хромовыми покрытиями, нанесенными с декоративными целями, подвергаются полированию, которое проводится мягкими кругами с применением полировальных паст ГОИ.

Основной особенностью механической обработки деталей с покрытиями из синтетических материалов (пластмасс) является их низкая теплопроводность и недопустимость нагрева реактопластов до температуры более 150...160°С, а термопластов—до температуры более 120 °С. При обработке пластмассовых покрытий необходимо применять хорошо заточенный инструмент из теплостойкого материала с интенсивным охлаждением сжатым воздухом или керосином. Применение охлаждающих жидкостей недопустимо, так как при повышенной температуру они могут образовывать с пластмассой соединения, вредно влияющие на здоровье рабочих. Рекомендуется применять токарную обработку при высоких скоростях резания (до 250... 300 м/мин) и при очень малых (до 0,1... 0,2 мм/об) подачах.

При механической обработке восстанавливаемых деталей необходимо обеспечивать требуемые шероховатость, точность размеров, формы и взаимного расположения рабочих поверхностей.

Наибольшие трудности возникают при решении последней задачи. Точность взаимного расположения поверхностей на детали зависит от правильного выбора технологической базы при ее обработке. Технологическая база — это те поверхности, которые определяют положение детали в приспособлении по отношению к режущему инструменту.

При выборе технологической базы необходимо выдержать следующие требования:

в качестве технологической базы принимают те поверхности детали, которые определяют ее положение в собранном изделии, т. е. сборочные и измерительные базовые поверхности (правило единства баз);

базовые поверхности должны быть наиболее точно расположены относительно обрабатываемых поверхностей;

в качестве базовых следует выбирать такие поверхности, при установке на которые можно было бы обработать все поверхности детали, подлежащие обработке (правило постоянства баз);

поверхности, выбранные в качестве технологических баз, должны обеспечивать минимальные деформации детали от усилий резания и закрепления.

При восстановлении детали в качестве технологических баз выбирают те ее поверхности, по которым устанавливали деталь при ее изготовлении. Если первоначальные базы повреждены или отсутствуют, то обработку следует начинать с восстановления базовых поверхностей. В качестве базовых могут быть приняты также те поверхности, которые при изготовлении детали были обработаны при одной установке с восстанавливаемыми поверхностями.

Ручная сварка металлическим электродом. Ручная дуговая электросварка осуществляется постоянным и переменным током. При сварке постоянным током «плюс» можно подключить к детали, а «минус» — к электроду (прямая полярность) или наоборот (обратная полярность).

Деталь перед сваркой или наплавкой должна быть очищена от грязи, масла и ржавчины. Трещины должны быть засверлены по краям. Трещины деталей толщиной до 8 мм не разделывают при заварке. При толщине более 8 мм создают V-образные канавки на всю глубину трещины.

Цилиндрические и конические поверхности наплавляют продольными валиками, которые накладывают вдоль оси, и круговыми валиками, накладываемыми по окружности или по винтовой линии. Шейки длинных валов малых диаметров удобнее наплавлять наложением продольных валиков. Каждый следующий валик накладывается на противоположной стороне шейки после проворачивания детали на 180°. Наплавку торцевых поверхностей начинают от центра и ведут концентрично. Таким же способом наплавляют сферические поверхности.

При заварке отверстий малых диаметров наплавка производится по периметру до заполнения всего отверстия. После заполнения отверстия производится подварка с другой стороны.

Существует и применяется способ заварки неразделанных трещин поперечными швами. Поперечный сварочный шов, остывая, стягивает трещину так плотно, что трещина становится водонепроницаемой при давлении воды до 2943-102 Па.

Для сварки и наплавки применяют холоднотянутую проволоку следующих диаметров; 0,3; 0,5; 0,8; 1,0; 1,2; 1,6; 1,8; 2,0; 2,5; 3; 4; v 6; 8; 10; 12 мм.

При восстановлении деталей дорожных машин чаще всего применяют электроды диаметром от 1,2 до 5,0 мм.

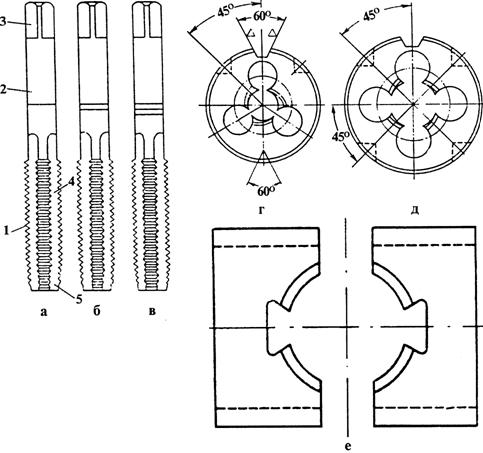

Для обеспечения требуемых механических свойств сварного соединения необходимо поменять соответствующие марки электродов. Для получения металла средней твердости для наплавочных работ применяют марки электродов, приведенные в табл. 3.

Таблица 3 Электроды для наплавочных работ с получением металла средней твердости

Режим сварки — это комплексное понятие, включающее в себя несколько факторов, среди которых главными являются сила тока и скорость сварки. Сила тока зависит от диаметра электрода:

I=kd,

где — сила тока, А; к = 35...55 А мм; d — диаметр электрода, мм. Зависимость силы тока от диаметра электрода приведена ниже.

Диаметр, мм..... 1,5 2,0 2,5 3,0 4,0

Сила тока, А..... 50...75 70... 100 90... 120 100... 160 170...220

Диаметр, мм..... 5,0 6,0 7,0 8,0 —

Сила тока, А..... 210...300 220...330 250...380 300.:.450 ---

Диаметр электрода выбирают в зависимости от толщины свариваемого металла на основании следующей взаимозависимости.

Толщина, мм ..... 0,5...1,0 1,0...2,0 2,0...5,0 5,0...10,0 более 10

Диаметр, мм ...... 1,0... 1,5 1,5...2,5 2,5...4,0 4,0...6,0 5,0...8,0

При заварке отверстий малого диаметра на массивных деталях для обеспечения требуемого провара рекомендуется выбирать силу тока на 10... 15% больше, чем указано выше.

Автоматическая наплавка деталей под флюсом. Автоматической наплавкой называют сварочный процесс, при котором подача электродной проволоки, перемещение сварочной дуги вдоль шва, подача защищающих и легирующих материалов в зону дуги механизированы. Основными преимуществами автоматической наплавки по сравнению с ручной сваркой являются: надежность получения высокого качества, стабильность технологического процесса, повышение производительности труда, невысокая квалификационная требовательность к специалистам и рабочим.

Для каждого способа наплавки применяются определенные режимы сварки, марки проволоки и другие наплавочные материалы.

Процесс сварки под флюсом был разработал академиком Е.О.Патоном в годы Великой Отечественной войны применительно к сварке броневой стали танков. Затем его ученики в Институте электросварки АН УССР имени Е.О.Патона разработали процесс наплавки под флюсом электродной проволокой различных деталей машин.

Процесс наплавки происходит при горении дуги между электродной проволокой и деталью под слоем сыпучего флюса, покрывающего зону дуги и расплавленного металла. В процессе наплавки дуга расплавляет ближайшие частицы флюса и горит внутри полости из эластичной оболочки из расплавленного флюса, которая защищает зону дуги и расплавленного металла от попадания воздуха и пропускает выделяющиеся газы.

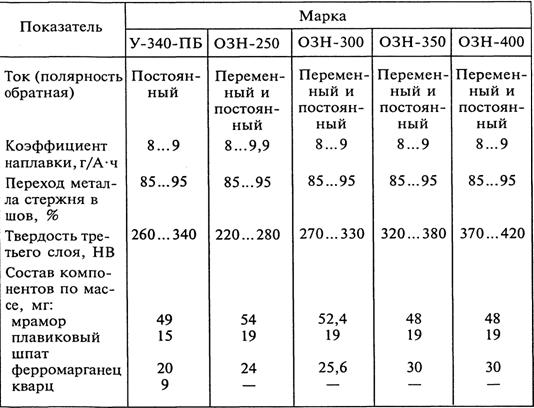

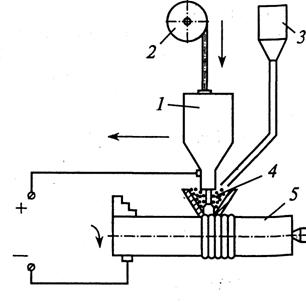

При автоматической наплавке под флюсом электрическая дуга горит между деталью 5 и электродной проволокой 4 (рис. 2). К дуге непрерывно подается электродная проволока и флюс. Проволока оплавляется и непрерывно стекает в жидкую ванну расплавленного металла, над которым находится слой расплавленного флюса в виде эластичной оболочки, надежно изолирующей плавильное пространство от окружающего воздуха, обеспечивая получение наплавленного металла без пор. Через расплавленный флюс происходит легирование наплавленного металла. При увеличении давления внутри флюсового пузыря оболочка не мешает образующимся газам прорываться наружу.

Шлаковая корка неэлектропроводная и не расплавляется электрической дугой, поэтому ее необходимо удалять. В противном случае в наплавленном металле остаются шлаковые включения, которые истирают сопряженный металл. Отделимость шлаковой корки ухудшается с увеличением температуры детали, и при определенной температуре ее удалить невозможно. При наплавке под флюсом деталей диаметром менее 50 мм шлаковая корка перестает отделяться после наплавки 3...4 валиков, поэтому для деталей диаметром менее 50 мм применяют вибродуговую наплавку в жидкости или наплавку в среде защитных газов.

Рис. 2. Схема электродуговой наплавки деталей под флюсом:

1 — наплавочный аппарат; 2 — кассета с проволокой; 3 — бункер с флюсом; 4 — проволока электродная; 5 — деталь; 6 — наплавленный металл; 7— корка шлаковая; 8 — флюс; 9 — сварочная дуга; 10 — расплавленный металл

При наплавке под флюсом деталей, регулируя частоту оборотов детали, шаг наплавки, скорость подачи проволоки, можно за один проход наплавлять от 0,5 до 5 мм на сторону.

Используя легирующий флюс, легированную или порошковую проволоку, можно получить металл любой структуры и твердости от HRC 30 до HRC 64. В частности, применяя для наплавки стальных коленчатых валов пружинную проволоку Нп-65Г и легирующий флюс, состоящий из феррохрома, флюса АН-348А и графита, можно получить наплавленный металл со структурой мартенсита и твердостью HRC 64 без термической обработки.

Химический состав флюса, кроме защиты от воздуха, должен обеспечить стабильность горения дуги в процессе наплавки, получение заданного химического состава наплавленного металла, получение швов без видимых трещин и с минимальным (допустимым) числом шлаковых включений и пор.

Для наплавки деталей из углеродистых и малолегированных сталей разработаны и изготавливаются различные составы и марки флюсов, в том числе АН-348А, АН-348АМ, ОСЦ-45, ОСЦ-45М, ФЦ-9, АН-51. Наилучшие результаты при наплавке деталей диаметром от 50 до 80 мм получаются при использовании флюса АН-348А, который имеет следующий химический состав: окись кремния Si02 41 ...44%; окись марганца МnО 34...38%; фтористый кальций CaF2 3,5...4,5% и некоторые другие элементы.

Режимы наплавки существенно влияют на формирование наплавленного слоя. С уменьшением смещения электрода с зенита глубина проплавления увеличивается. С увеличением напряжения дуги глубина проплавления не изменяется, ширина валика возрастает. С увеличением шага наплавки уменьшается перекрытие валиков и возрастает глубина проплавления. Хорошее формирование слоя обеспечивается, если последующий валик перекрывает предыдущий на 1/3, при этом шаг наплавки равен 2/3 ширины валика.

С ростом тока глубина проплавления увеличивается. На автоматических установках значение тока зависит от скорости подачи и диаметра проволоки. С их увеличением ток возрастает и наоборот. Скорость подачи проволоки и ее диаметр выбирают исходя из требуемой толщины наплавляемого металла и диаметра детали.

Наплавку деталей из углеродистой стали 30, 40, 45 производят углеродистыми проволоками марок Нп-30, Нп-40, Нп-50, Нп-65, Нп-80, легированной Нп-30ХГСА. Наплавленный этими проволоками под флюсом АН-348А металл по своему химическому составу мало отличается от химического состава основного металла.

При наплавке деталей, изготовленных из стали 35 и 45, в качестве электродного материала рекомендуется применять проволоку марок Нп-40 и Нп-50, которые позволяют получить наплавленный металл по своему химическому составу, соответствующий стали 35 и 40. Твердость наплавленного металла получается в пределах НВ 187... 192.

Наплавка закаленных сталей производится с последующей их закалкой током высокой частоты (ТВЧ), что обеспечивает получение наплавленного металла с твердостью до HRC 45.

Детали, изготовленные из малоуглеродистой стали 20, наплавляют электродной проволокой Нп-30 или Св-08 под слоем флюса. Флюс перед употреблением необходимо высушить при температуре 350...400°С, чтобы удалить из него влагу, которая, испаряясь при наплавке, способствует образованию пор.

При наплавке цилиндрических гладких и резьбовых поверхностей по винтовой линии первый валик наплавляют вкруговую, а следующие по винтовой линии. При наплавке необходимо устанавливать электродную проволоку по отношению к зениту цилиндрической поверхности с некоторым смещением в сторону, противоположную направлению вращения детали, обеспечив смещение электрода от зенита.

При неправильной установке электродной проволоки (в зените или при смещении по ходу вращения) расплавленный металл и шлак стекают с поверхности детали, так как металл в ванне не успевает затвердеть, что приводит к ухудшению условий формирования шва.

Смещение электродной проволоки от зенита изменяют в зависимости от диаметра детали, с увеличением которого смещение электрода возрастает.

Наплавку шлицев под флюсом производят в продольном направлении в процессе заплавки впадин. Конец электродной проволоки при этом должен устанавливаться на середине впадины между шлицами. Смещение электродной проволоки к одной из боковых сторон шлица сопровождается оплавлением его боковой поверхности, чго приводит к нарушению правильного заполнения впадины металлом и увеличивает неровность поверхности наплавленного металла.

Параметры среднего режима наплавки под флюсом следующие: частота вращения наплавляемой детали 2,5...4,0 об/мин; шаг наплавки 3,5...4,0 мм/об, диаметр электродной проволоки 1,6... 1,8 мм; скорость подачи электродной проволоки 1,7...2,0 м/мин, сила тока 160... 180 А; напряжение дуги 24...26 В.

Способы легирования наплавленного металла при наплавке под флюсом. От химического состава наплавленного металла зависит возможность закалки, износостойкость, прочность, ударная вязкость и другие свойства. Для получения требуемого химического состава применяются различные способы легирования, в том числе:

применение легированной сплошной электродной проволоки или ленты и обычного флюса;

применение порошковой проволоки с требуемым составом шихты и обычного флюса;

применение обычной проволоки или ленты и легирующего флюса, изготовленного в процессе добавления к обычному стандартному плавленому или металлокерамическому флюсу легирующих элементов — феррохрома, ферромарганца, графита и т.д.;

нанесение легирующих примесей на поверхность детали и наплавка электродной проволокой под обычным флюсом с полным расплавлением легирующих материалов, к этому способу можно отнести обертывание детали легированной лентой, укладку легированного прутка, насыпку порошка, намазывание паст.

Первый способ легирования имеет ограниченное применение вследствие того, что в процессе наплавки электродный металл, взаимодействуя со шлаком, в значительной мере изменяется по своему химическому составу.

Второй способ легирования является перспективным, так как шихту проволоки можно подбирать любого требуемого состава с учетом взаимодействия металла и шлака при данном составе флюса и определенных режимах наплавки. Наплавка металла порошковой проволокой позволяет получить металл однородного и требуемого свойства.

Третий способ легирования широко применяется в ремонтном производстве при восстановлении коленчатых валов. Для устранения возможной сепарации феррохрома и графита, примешиваемых к флюсу АН-348А, их после тщательного перемешивания склеивают с флюсом жидким стеклом. При этом способе легирования особенно тщательно должен соблюдаться режим наплавки, потому что от него в основном зависит изменение относительной массы шлака, а следовательно, и изменение поступления легирующих элементов в наплавленный металл.

Четвертый способ легирования применяется в двух вариантах: нанесение на наплавляемую поверхность пасты с легирующими элементами и расплавление этой пасты лучом лазера; прихватка к наплавляемой поверхности легированной ленты и приварка к поверхности точечной сваркой с охлаждением водой. Оба варианта применяются в ремонтном производстве.

Дуговая наплавка под флюсом. Способ широко применяется доя восстановления цилиндрических и плоских поверхностей деталей. Это механизированный способ наплавки, при котором совмещены два основных движения электрода —. это его подача по мере оплавления к детали и перемещение вдоль сварочного шва.

Сущность способа наплавки под флюсом (рис. 3) заключается в том, что в зону горения дуги автоматически подаются сыпучий флюс и электродная проволока. Под действием высокой температуры образуется газовый пузырь, в котором существует дуга, расплавляющая металл. Часть флюса плавится, образуя вокруг дуги эластичную оболочку из жидкого флюса, которая защищает расплавленный металл от окисления, уменьшает разбрызгивание и угар. При кристализации расплавленного металла образуется сварочный шов.

Преимуществ ас пособа:

возможность получения покрытия заданного состава, т. е. легирования металла через проволоку и флюс и равномерного по химическому составу и свойствам;

защита сварочной дуги и ванны жидкого металла от вредного влияния кислорода и азота воздуха;

выделение растворенных газов и шлаковых включений из сварочной ванны в результате медленной кристализации жидкого металла под флюсом;

возможность использования повышенных сварочных токов, которые позволяют увеличить скорость сварки, что способствует повышению производительности труда в 6...8 раз;

экономичность в отношении расхода электроэнергии и электродного металла;

отсутствие разбрызгивания металла благодаря статическому давлению флюса; возможность получения слоя наплавленного металла большой толщины (1,5 ...5 мм и более);

независимость качества наплавленного металла от квалификации исполнителя;

лучшие условия труда сварщиков ввиду отсутствия ультрафиолетового излучения; возможность автоматизации технологического процесса.

Рис. 3. Схема автоматической дуговой наплавки цилиндрических деталей под флюсом:

1 – патрон; 2 – кассета; 3 – бункер; 4 – флюс; 5 – деталь.

Недостатки способа: значительный нагрев детали; невозможность наплавки в верхнем положении шва и деталей диаметром менее 40 мм из-за стекания наплавленного металла и трудности удержания флюса на поверхности детали;

сложность применения для деталей сложной конструкции, необходимость и определенная трудность удаления шлаковой корки; возможность возникновения трещин и образования пор в наплавленном металле.

Режим наплавки определяется силой тока, напряжением, скоростью наплавки, материалом электродной проволоки, ее диаметром и скоростью подачи, маркой флюса и перемещением электрода, шагом наплавки.

Силу тока определяют по таблицам или по формуле:

![]()

где dэ — диаметр электрода, мм.

При наплавке сварку обычно ведут постоянным током обратной полярности. Напряжение сварочной дуги задают в пределах 25...35 В, скорость наплавки составляет 20...25 м/ч, подачи проволоки — 75... 180 м/ч. Вылет электрода и шаг наплавки зависят от диаметра проволоки и определяются по формулам:

![]()

где ![]() — вылет электрода, мм;

— вылет электрода, мм;

S — шаг наплавки, мм.

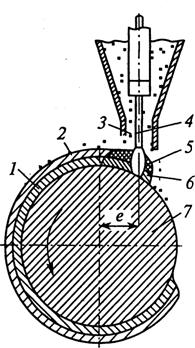

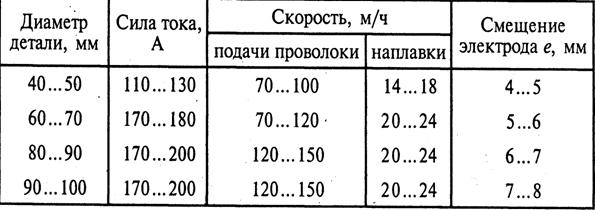

Схема дуговой наплавки под флюсом цилиндрических деталей приведена на рис. 3. Деталь 5 устанавливают в патроне или центрах специально переоборудованного токарного станка, а наплавочный аппарат на его суппорте. Электродная проволока подается из кассеты 2 роликами подающего механизма наплавочного аппарата в зону горения электрической дуги. Движение электрода вдоль сварочного шва обеспечивается вращением детали, а по длине наплавленной поверхности продольным движением суппорта станка. Наплавка производится винтовыми валиками с взаимным их перекрытием примерно на 1/3. Сыпучий флюс 4, состоящий из отдельных мелких крупиц, в зону горения дуги поступает из бункера 3. Под воздействием высокой температуры часть флюса плавится (рис. 4), образуя вокруг дуги эластичную оболочку, которая надежно защищает расплавленный металл от действия кислорода и азота. После того как дуга переместилась, жидкий металл твердеет вместе с флюсом, образуя на наплавленной поверхности ломкую шлаковую корку. Флюс, который не расплавился, может быть снова использован. Электродная проволока подается с некоторым смещением от зенита «е» наплавляемой поверхности в сторону, противоположную вращению детали. Это предотвращает отекание жидкого металла сварочной ванны. Режимы наплавки устанавливаются в зависимости от диаметра наплавляемой поверхности детали и приведены в табл. 4

Для наплавки используются наплавочные головки А-580М, ОКС-5523, А-765 или наплавочные установки СН-2, УД-209 и другие.

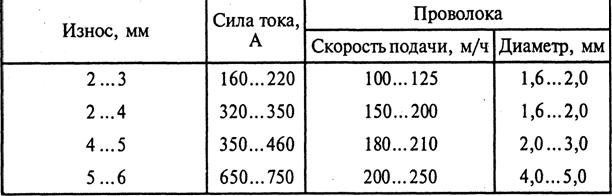

При наплавке плоской поверхности наплавочная головка или деталь совершает поступательное движение со смещением электродной проволоки на 3... 5 мм поперек движения после наложения шва заданной длины. Наплавку шлицев производят в продольном направлении путем заплавки впадин, устанавливая конец электродной проволоки на середине впадины между шлицами. Основные параметры наплавки плоских поверхностей приведены в табл. 5.

Твердость и износостойкость наплавленного слоя в основном зависят от применяемой электродной проволоки и марки флюса.

Для наплавки используют электродную проволоку: для низкоуглеродистых и низколегированных сталей — из малоуглеродистых (Св-08, Св-08А), марганцовистых (Св-08Г, Св-08ГА, Св-15Г) и кремниймарганцовистых (Св-08ГС, Св-08Г2С, Св-12ГС) сталей; с большим содержанием углерода — Нп-65Г, Нп-80, Нп-30ХГСА, Нп-40Х13 и др.

В зависимости от способа изготовления флюсы для автоматической наплавки делят на плавленые, керамические и флюсы-смеси. Плавленые флюсы содержат стабилизирующие и шлакообразующие элементы, но в них не входят легирующие добавки, поэтому они не могут придавать слою, наплавленному малоуглеродистой, марганцовистой и кремниймарганцовистой проволоками, высокую твердость и износостойкость. Из плавленых флюсов наиболее распространены АН-348А, АН-60, ОСу-45, АН-20, АН-28.

Рис. 4. Схема горения электрической дуги под слоем флюса:

1 — наплавленный металл;

2 — шлаковая корка; 3 — флюс; 4 — электрод; 5 — расплавленный флюс; 6 — расплавленный металл; 7— основной металл; е — смещение электрода с зенита

Таблица 4

Режим наплавки цилиндрических поверхностей

Таблица 5 Основные параметры наплавки плоских поверхностей

Керамические флюсы (АНК-18, АНК-19, АНК-30, КС-Х14Р, ЖСН-1), кроме стабилизирующих и шлакообразующих элементов, содержат легирующие добавки, главным образом в виде ферросплавов (феррохрома, ферротитана и др.), дающие слою, наплавленному малоуглеродистой проволокой, высокую твердость без термообработки и износостойкость.

Флюсы-смеси состоят из плавленого флюса АН-348 с порошками феррохрома, графита, а также жидкого стекла.

Для наплавки деталей с большим износом рекомендуется применять автоматическую наплавку порошковой проволокой, в состав которой входят феррохром, ферротитан, ферромарганец, графитовый и железные порошки. Используют два типа порошковой проволоки: для наплавки под флюсом и для открытой дуги без дополнительной защиты. Режимы наплавки зависят от марки проволоки и диаметра детали. Разбрызгивание электродного материала во время наплавки можно уменьшить, используя постоянный ток низкого напряжения (20 ...21В). Выпускаются проволоки для сварки и наплавки как стальных, так и чугунных деталей (ПП-АН1, ПП-1ДСК и др.)

При наплавке могут возникнуть дефекты: неравномерность ширины и высоты наплавленного валика из-за износа мундштука или подающих роликов, чрезмерного вылета электрода; наплыв металла вследствие чрезмерной силы сварочного тока или недостаточного смещения электродов от зенита; поры в наплавленном металле из-за повышенной влажности флюса (его необходимо просушить в течение 1... 1,5 ч при температуре 250...300°С).

В ремонтном производстве наплавку под флюсом применяют для восстановления шеек коленчатых валов, шлицевых поверхностей на различных валах и других деталей автомобиля.

Наплавка в среде углекислого газа. Этот способ восстановления деталей отличается от наплавки под флюсом тем, что в качестве защитной среды используется углекислый газ.

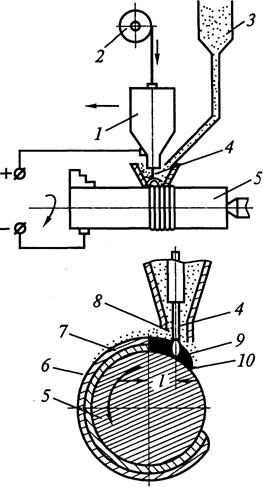

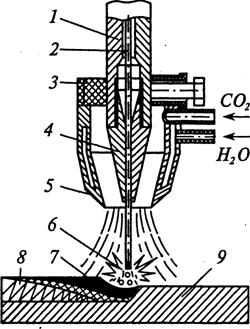

Сущность способа наплавки в среде углекислого газа (рис. 5.) заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки. Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке металл электрода и детали перемешивается. В зону горения дуги под давлением 0,05...0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха.

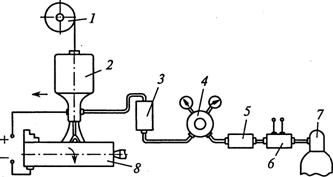

При наплавке используют токарный станок, в патроне которого устанавливают деталь 8, на суппорте крепят наплавочный аппарат 2 (рис. 6). Углекислый газ из баллона 7 подается в зону горения. При выходе из баллона 7 газ резко расширяется и переохлаждается. Для подогрева его пропускают через электрический подогреватель 6. Содержащуюся в углекислом газе воду удаляют с помощью осушителя 5, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикагелем. Давление газа понижают с помощью кислородного редуктора 4, а расход его контролируют расходомером 3.

К достоинствам способа относятся — меньший нагрев деталей; возможность наплавки при любом пространственном положении детали; более высокую по площади покрытия производительность процесса (на 20... 30 %); возможность наплавки деталей диаметром менее 40 мм; отсутствие трудоемкой операции по отделению шлаковой корки, а к недостаткам — повышенное разбрызгивание металла (5... 10%), необходимость применения легированной проволоки для получения наплавленного металла с требуемыми свойствами, открытое световое излучение дуги.

Для наплавки применяют следующее оборудование: наплавочные головки АБС, А-384, А-409, А-580, ОКС-1252М; источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, АЗД-7,5/30; подогреватели газа; осушитель, заполненный силикагелем КСМ крупностью 2,8—7 мм; редукторы-расходомеры ДРЗ-1-5-7 или ротаметры РС-3, РС-ЗА, РКС-65, или кислородный редуктор РК-53Б.

При наплавке используют материалы: электродную проволоку Св 12ГС, Св-0,8ГС, Св-0,8Г2С, Св-12X13, Св-06Х19Н9Т, Св-18ХМА, Нп ЗОХГСА; порошковую проволоку ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др.

Рис. 5. Схема наплавки в среде углекислого газа:

1 — мундштук; 2 — электродная проволока; 3 —горелка; 4 — наконечник; 5 — сопло горелки; 6 — электрическая дуга; 7 — сварочная ванна; 8 — наплавленный металл; 9 — наплавляемая деталь

Рис. 6. Схема установки для дуговой наплавки в углекислом газе:

1 — кассета с проволокой; 2 — наплавочный аппарат; 3 — расходомер; 4 — редуктор; 5 — осушитель; 6 — подогреватель; 7 — баллон с углекислым газом; 8 — деталь

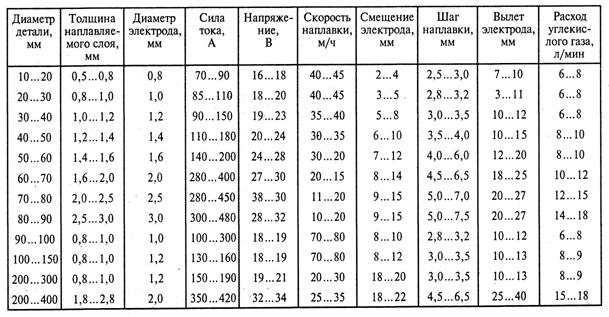

Режимы наплавки, выполняемой на цилиндрических деталях, приведены в табл. 6.

Наплавку в среде углекислого газа производят на постоянном токе обратной полярности. Тип и марку электрода выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного металла. Скорость подачи проволоки зависит от силы тока, устанавливаемой с таким расчетом, чтобы в процессе наплавки не было коротких замыканий и обрывов дуги. Скорость наплавки зависит от толщины наплавляемого металла и качества формирования наплавленного слоя. Наплавку валиков осуществляют с шагом 2,5... 3,5 мм. Каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины.

Твердость наплавленного металла в зависимости от марки и типа электродной проволоки 200...300 НВ.

Расход углекислого газа зависит от диаметра электродной проволоки. На расход газа оказывают также влияние скорость наплавки, конфигурация изделия и наличие движения воздуха.

Механизированную сварку в углекислом газе применяют при ремонте кабин, кузовов и других деталей, изготовленных из листовой стали небольшой толщины, а также для устранения дефектов резьбы, осей, зубьев, пальцев, шеек валов и т.д.

Таблица 6 Режим наплавки цилиндрических поверхностей

ЗАКЛЮЧЕНИЕ

В ходе выполнения данного курсового проекта я произвёл расчёт необходимой площади кузнечно-термического участка в соответствии с годовой производственной программой. А также разработал технологический процесс на восстановление ролика опорного катка трактора Т-130. Я научился производить расчёт количества рабочих мест на участке, рассчитывать списочное и явочное число рабочих, а также определять количество необходимого рабочего оборудования на участке, и исходя из необходимого оборудования определять необходимую площадь участка.

Полученные в этой работе знания будут необходимы при выполнении дипломного проекта, и пригодятся в дальнейшей работе.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Вишневедский Ю. Т. Технолгическая эксплуатация, обслужевание и ремонт автомобилей: М.: Дашков и К,2006.

2. Вахламов В. К. , подвижной состав автомобильного транспорта: М : Академия, 2003.

3. Власов В. М., Техническое обслужевание и ремонт автомобилей : М.: Академия, 2003.

4.Канафина Г.А.. Техническое обслуживание и ремонт автомобилей. Пособие по курсовому и дипломному проектированию. Раздел Охрана труда и окружающей среды/ Г.А. Канафина, И.И. Агулов. – Омск: ОмГКПТ, 2005. – 32с.

5. Стуканов В.А. Устройство автомобилей: Учеб. пособие/ В.А. Стуканов. – М.: Форум: Инфра-М, 2006 – 496с.

6. Стуканов В.А. Основы теории автомобильных двигателей и автомобиля/ В.А. Стуканов. – М.: Форум, 2005. – 368с.

7. Сарбаев В.И. Техническое обслуживание и ремонт автомобилей/ В.И. Сарбаев. – М.: Транспорт, 2003. – 256с.

8. Туревский И.С. Электрооборудование автомобилей: Учеб. пособие/ И.С. Туревский, В.Б. Соков, Ю.Н. Калинин. – М.: ФОРУМ: ИНФРА-М, 2004. – 368с.

9. Туревский И.С., Техническое обслуживание и ремонт автомобилей. Часть 2: М.: ИД Форум – инфра М, 2005.

10.Туревский И.С.Техническое обслуживание автомобилей. Часть 1: М.: ИД Форум – инфра М, 2007.