Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Розробка технічного процесу виготовлення деталі корпус компресора

Курсовая работа: Розробка технічного процесу виготовлення деталі корпус компресора

Міністерство освіти і науки України

Полтавський політехнічний коледж

Національного технічного університету

«Харківський політехнічний інститут»

Розробка технічного процесу

виготовлення деталі

«Корпус компресора»

Пояснювальна записка до курсового проекту

КП52.501267.002 ПЗ

Керівник проекту Л.М. Погорецька

03.02.2009

Розробив студент М.В. Гололобов

01.02.2009

2009

ЗМІСТ

1. Вступ

2. Загальний розділ

2.1. Короткі відомості про деталь. Технічні вимоги до виготовлення деталі

2.2. Матеріал деталі, його хімічний склад і механічні властивості

2.3. Аналіз технологічності і конструкції деталі

3. Технологічний розділ

3.1. Визначення типу виробництва

3.2. Вибір виду та методу одержання заготовки

3.3. Технічно-економічне обґрунтування вибору заготовки

3.4. Розробка маршруту механічної обробки деталі з вибором технологічних баз і обладнання

3.5. Характеристика обладнання, яке використовується при виготовленні деталі.

3.6. Визначення припусків і встановлення операційних розмірів, допусків для поверхні Ø96Н11(+0,22). Побудова схеми розташування полів допусків і припусків для цієї поверхні.

3.7. Розробка операційного технологічного процесу розточної обробки поверхні Ø96Н11(+0,22).

3.8. Розрахунок режимів різання обробки вищевказаної поверхні.

3.9. Розрахунок норми штучного часу на розроблену операцію розточної обробки поверхні Ø96Н11(+0,22).

4. Література

Додатки:

Додаток А – завдання до курсового проекту

Додаток Б – альбом технологічних карт (маршрутний, операційний технопроцеси, операційний ескіз, титульний аркуш)

Графічна частина проекту:

- Аркуш 1 – креслення заготовки (формат А3 або А2)

- Аркуш 2 – креслення деталі (формат А2 або А1)

- Аркуш 3 – креслення технологічних карт наладок інструмента (формат А1)

ВСТУП

Головним засобом інтенсифікації виробництва любого призначення є парк машин, які має держава. Прогрес в розвитку суспільства залежить від технічного рівня машин, які використовуються. Їх створення та вдосконалення складає основу машинобудування.

Сучасне машинобудування відрізняється підвищенням експлуатаційних характеристик машин: збільшується швидкість, прискорення, температура, зменшується маса, об’єм, вібрація, час за діяння механізмів.

На етапі виготовлення машин особливу увагу звертають на їх якість та найважливіший показник – точність.

Спираючись на закономірності основ технології машинобудування, можливо визначити точність обробки, яку очікуємо, та спів ставити її з допусками на розмір, форму, розташування поверхонь. Стає можливим оцінити якість технологічного процесу вже в ході його розробки.

Технологія машинобудування дозволяє вирішити проблеми виготовлення машин у відповідності до заданої програми випуску, забезпечуючи встановлені показники якості при оптимальних затратах праці.

Сучасні умови характеризуються бурхливим розвитком виробництва і все більш широким застосуванням високоефективних машин у всіх галузях народного господарства. Виробництво машин є складним процесом, під час якого із вихідної сировини та заготовок виготовляють деталі і складають машини.

Особливе значення технологічний процес має при використанні високоавтоматизованого технологічного обладнання, станків з числовим програмним керуванням, гнучких виробничих систем, автоматичних ліній. На цих видах обладнання потрібні параметри якості повинні забезпечуватися за мінімальної участі оператора.

ЗАГАЛЬНИЙ РОЗДІЛ

2.1. Короткі відомості про деталь. Технічні вимоги на виготовлення деталі.

Деталь «Корпус компресора» входить в у складальну одиницю «Компресор ЕКВО-04». Заводське позначення деталі 37.01.00.23-107. Деталь відноситься до класу корпусних деталей і має код по класифікатору 501267.

Деталь призначена для загального єднання механізмів компресора, а також утримання їх в незмінному положенні під час роботи.

Самий високий квалітет точності обробки 7. більшість поверхонь обробляється по 9-14 квалітетах. Спеціальних вимог щодо точності геометричних форм поверхні деталі немає. Натомість пред’являються великі вимоги щодо точності взаємного розташування поверхонь.

Найнижча шорсткість поверхні характерна в даній деталі для отворів і складає Ra=1,6мкм. Шорсткість інших поверхонь, які обробляються, переважно складає Ra=6,3-12,5 мкм.

Твердість деталі НВ 160-231.

Покриття необроблених поверхонь – ґрунтовка ПФ-020 ТУ6-10-1642-77 або ПФ-020 ТУ6-10-1940-84.

Відомості про деталі, які обробляються заносимо до таблиці 1.

Таблиця 1.

Точність розмірів та ступінь шорсткості поверхонь

|

Номер поверхні |

Найменування поверхні деталі |

Точність (квалітет) |

Допуски (відхилення) |

Клас шорсткості |

| Діаметри | ||||

| 5 | М 16 - 6Н | 6 | 4Ra (6.3) | |

| 8 | М 22×1,5-7Н | 7 |

+0,01 0 |

4Ra (6.3) |

| 12 |

Ø 130 Н7 (+0,01)2 отв |

7 | 6Ra (1.6) | |

| 13 | М 12 – 6Н 24отв | 6 | 4Ra (6.3) | |

| 16 |

Ø 96 Н11(+0,22)2 отв |

11 |

+0,22 0 |

6Ra (1.) |

| Довжини | ||||

| 1 |

118 -0,1 |

9 |

0 -0,1 |

6Ra (1.6) |

| 2 |

118 -0,1 |

9 |

0 -0,1 |

6Ra (1.6) |

| 6 |

2 +0,25 |

14 |

+0,25 0 |

4Ra (6.3) |

| 9 |

20 ±0,26 |

±0,26 | 4Ra (6.3) | |

| 10 |

133±0,5 |

±0,5 | 4Ra (6.3) | |

| 17 |

175 -0,1 |

9 |

0 -0,1 |

6Ra (1.6) |

| 18 |

175 -0,1 |

9 |

0 -0,1 |

6Ra (1.6) |

| 19 |

227-1 |

14 |

0 -1 |

5Ra (3.2) |

| 4 | Ø 16,8 | 14 |

|

3Ra (12.5) |

| 7 | Ø 23,1 | 14 |

|

3Ra (12.5) |

| 11 | 1,6×45˚ 2 фаски | 14 |

|

3Ra (12.5) |

| 14 | Ø 12,6 24 фаски | 14 |

|

3Ra (12.5) |

| 15 | 1,6×45˚ 2 фаски | 14 |

|

3Ra (12.5) |

| Радіуси | ||||

| 3 | R 20 тіп | 14 |

|

4Ra (6.3) |

2.2. Матеріал деталі і його хімічні і механічні властивості.

Для деталі «Корпус компресора» використовують матеріал сірий чавун марки С420, який використовується в деталях, де потрібна висока міцність і підвищений опір зносу.

Дані про хімічний склад і механічні властивості матеріалу заносимо в таблиці 2,3.

Таблиця 2.

Хімічний склад СЧ 20 ( в %)

| Вуглець | Кремній | Марганець | Фосфор | Сірка | Хром | Нікель |

| 3,0-3,3 | 1,3-1,7 | 0,8-1,2 | до 0,3 | до 1,15 | до 0,3 | до 0,5 |

Таблиця3.

Механічні властивості СЧ 20

|

Тимчасовий опір розриву Gb МПа не менше |

Межа міцності при згині МПа не менше | Тимчасовий опір стисканню МПа | Твердість по Брінелю НВ |

| 210 | 200 | 750 | 170-241 |

2.3. Аналіз технологічності конструкції деталі

2.3.1. Якісна оцінка

Деталь відноситься до складу корпусних деталей. Складається в привалочних поверхонь, до яких прилягають сопрягаємі деталі. Потрібна складна форма заготовки.

Для обробки деталей потрібен спеціально ріжучий і вимірний інструмент, спеціальні пристосування. Деталь міцна і жорстка. Всі поверхні для обробки доступні.

Висновок. По якісній оцінці деталь можна вважати не технологічною.

2.3.2. Кількісна оцінка.

Кількісну оцінку проводимо по коефіцієнту уніфікації, який розраховується по формулі (1)

![]() (1)

(1)

де Q y.e. – число уніфікованих елементів; Q y.e.= 17

Qe – кількість конструктивних елементів; Qe=19

![]()

Ку.е.> 0,6

Значить деталь по коефіцієнту уніфікації є технологічною.

Самий високий квалітет точності обробки 7, значить по кількісній оцінці деталь не потребує довідних операцій.

Отже, по шорсткості поверхонь деталь можна вважати технологічною.

Висновок. На основі якісної і кількісної оцінок деталь можна вважати технологічною відносно.

3. ТЕХНОЛОГІЧНИЙ РОЗДІЛ

3.1. Визначення типу виробництва.

Тип виробництва визначають виходячи з кількості деталей , що підлягають обробці(N) і маси деталі (т), відповідно даних таблиці (1, с. 24).

Виходячи з того, що N= 15000 і т= 6,25 кг, тип виробництва - середньосерійне.

3.2. Вибір виду і методу одержання заготовки.

Заводський варіант одержання заготовки передбачає одержання заготовки методом лиття в піщано-глиняні форми. Перевага цього методу – найнижча вартість лиття.

Недоліки - низька точність заготовки, високі параметри шорсткості, великі припуски на механічну обробку, потребує найбільших затрат металу.

Я пропоную цей метод замінити на метод лиття в кокіль. Цей метод має переваги: найбільш дешевий серед спеціальних методів лиття, багатократне використання металічних форм; кокіль дозволяє отримати відливки зі стабільними і точними розмірами (до 12 квалітету), параметр шорсткості може досягати Rz=20мкм, підвищуються механічні властивості відливки.

При переході лиття з пісчаних форм на кокіль втрати матеріалу зменшуються на 10-20%, за рахунок літнікової системи, трудоємність механічної обробки за рахунок зменшення припусків і висока точність розмірів зменшується в 1,5-2 рази.

Недоліки – кокілі коштують дорого, можливість короблення через значні усадкові і термічні напруження.

Заміна лиття в пісчані форми на кокільне знижує собівартість відливок приблизно на 30%.

3.3. Техніко-економічне обґрунтування вибору заготовки.

Обґрунтування більш економічного варіанту заготовки робимо по двом параметрам:

1) коефіцієнт використання матеріалу;

2) вартість варіантів заготовки.

Варіант І.

Заводський варіант (лиття в пісчано-глиняні форми). Визначаємо коефіцієнт використання матеріалів по формулі (2)

![]() (2)

(2)

де тд – маса деталі, кг, тд= 6,25 кг

тз - маса заготовки, кг, обчислюється по формулі (3)

тз=тд + тпр(3)

тпр =Vпр · γ(4)

де Vпр – об’єм припусків, см3

γ- питома вага матеріалу заготовки, г/см3

Для сірого чавуну γ = 7,5(2,с. 141)

Щоб визначити об’єм припусків, потрібно знати їх розміри. Максимальний припуск при литті в пісчані форми 5мм (2,с. 482). Розіб’ємо припуски на прості частини, що кожна з них мала просту геометричну форму, зручну для розрахунку об’єму.

Головна частина припуску припадає на отвори Ø96мм, їх фланці, а також на фланець верхньої кришки та привали лап.

Загальний припуск знайдемо по формулі (5).

V = 2V1O+2V1Ф +2V2O+2V2Ф+VKP+VЛ (5)

де V1о, V1Ф , V2о, 2V2Ф – об’єми припусків відповідно першого отвору, його фланцю, другого отвору, його фланця;

Vкр, Vл – об’єми припусків кришки і лап відповідно.

Форма припусків обох отворів та фланцю першого отвору має форму кільця. Об’єм кільця знаходимо по формулі (6).

V = ![]() h (R2 – r2) (6)

h (R2 – r2) (6)

де h – висота кільця, мм

r – внутрішній радіус, мм

R – зовнішній радіус, мм

Згідно з кресленнями маємо: h1о =12мм, R1о=65мм, r1о=60мм, h1ф=5мм, R1ф=92мм, r1ф=65мм, h2о=15мм, R2о=48мм, r2о=43мм.

V1о = 3,14 · 12(652-602) = 23550мм3 ≈ 23, 5 см3

V1ф = 3,14 · 5(922-652) = 66552мм3 ≈ 66,6см3

V2о = 3,14 · 15(482-432) = 21430мм3 ≈ 21,4см3

Поверхня фланцю отвору Ø96Н11 є квадрат з вирізаним в ньому отвором. Тому об’єм припуску визначаємо по формулі (7).

V2ф = S(BH – ПR2) (7)

де B, H – довжина та ширина фланцю відповідно;

B=120мм, H=116мм;

R – радіус отвору; R=48мм;

S – в даному випадку величина припуску; S=5мм.

V2ф = 5(120·116 – 3,14·482) = 33427мм3 ≈ 33,4см3

Поверхня кришки є квадратне кільце. Об’єм припуску визначаємо за формулою (8).

Vкр=S(BH-bn)

де S – в даному випадку величина припуску, S=5мм.

В, Н – зовнішня довжина і ширина кришки відповідно.

В=165мм, Н=168мм.

b, h - внутрішня довжина і ширина кришки відповідно.

B= 133мм, h=136мм.

Vкр = 5(165 ·168 - 133·136)= 48160мм3 ≈48,1см3

Поверхня лап є прямокутником. Отже об’єм знаходимо по формулі (9)

Vл=2SHB(9)

де S - величина припуску, S=5мм.

B, H – довжина і ширина лап відповідно, B=226мм, H=30мм.

Vл = 2 5 226 30 = 67800мм3 ≈ 67,8см3

V= 2 23550 + 2 66552 + 2 21430 + 2 33427 + 48160 + 67800 =

= 405878мм3 ≈ 406см3

тпр = 406 7,5 = 3045 г ≈ 3,05кг.

Але, щоб знайти масу заготовки потрібно також знайти масу відходів металу, які виділяються при обробці різьбових отворів.

В деталі 24 отв. М12-6Н, та по одному отвору М16-6Н і М22-7Н. Умовно приймемо, що в деталі 26 отв М12-6Н.

Знайдемо об’єм одного отвору, умовно вважаючи, що його об’єм дорівнює об’єму циліндру такого ж діаметру і довжини за формулою (10).

Vотв = П · h · r2 (10)

де h – глибина отвору, мм, h = 27мм

r – радіус отвору, мм, r = 6мм

Vотв = 3,14 · 27 · 62 ≈ 3052мм3

Тоді загальний об’єм знаходимо по формулі (11)

Vзаг = 26 · Vотв (11)

Vзаг = 26 · 3052 = 79354 ≈ 80см3

У відповідності з формулою (4) маса 26 отворів знаходимо по формулі (12)

тотв = Vзаг · γ (12)

тотв = 80 · 7,5 = 600г =0,6кг

Отже, маса заготовки по першому варіанту за формулою (13)

тз = тд + тпр + тотв (13)

тз = 6,25 + 3,05 + 0,6 = 9,9кг

![]()

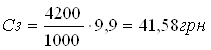

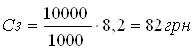

Визначимо вартість заготовки за формулою (14)

![]() (14)

(14)

де С1можл – вартість отримання лиття в пісчано-глинистій формі;

С1можл = 4200грн

Варіант ІІ.

Проектує мий варіант (лиття в кокіль).

Визначаємо коефіцієнт використання матеріалу за формулою (2). Щоб визначити масу припусків і заготовки по другому варіанту робимо перерахунок аналогічно розрахункам по першому варіанту, з тією різницею, що максимальний припуск при литті в кокіль становить 2мм.

V1о = 3,14 · 12(652-622) = 14356мм3

V1ф = 3,14 · 2(922-622) = 29013мм3

V2о = 3,14 · 15(482-462) = 8855мм3

V2ф = 2(120 · 116 – 3,14 · 462) = 14552мм3

Vкр = 2(165 · 168 - 133 · 136) = 19264мм3

Vл = 2 · 2 · 226 · 30 = 27120мм3

V = 2 · 14356 + 2 · 29013 + 2 · 8855 + 2 · 14552 + 19264 + 27120 = 179936мм3 ≈

≈ 180см3

тпр = 180 · 7,5 = 1350г = 1,35кг

тз = 6,25 + 1,35 + 0,6 = 8,2кг

Визначаємо вартість заготовки по другому варіанту згідно з формулою (14). Причому вартість лиття в кокіль С1можл = 10000грн.

Порівняльну характеристику варіантів приводимо в таблиці 4.

Таблиця 4.

Порівняльна характеристика варіантів заготовки.

| Вид заготовки | Кв.м. | Вартість заготовки, грн |

| Лиття в пісчані форми | 0,63 | 41,58 |

| Лиття в кокіль | 0,76 | 82 |

Висновок. Хоча і вартість заготовки по проектованому варіанту майже у 2 рази вища, але ми досягли підвищення коефіцієнту використання матеріалу. А враховуючи те, що при другому варіанті ми можемо відмовитися від більшості чорнових операцій, і при цьому значно понизиться трудоємність обробки деталі, то можна вважати другий варіант більш економічним.

3.4. Розробка маршруту механічної обробки деталі з вибором технологічних баз і обладнання.

Таблиця 5.

Маршрутний технологічний процес

| Номер операції | Назва операції | Технологічна база | Обладнання, яке використовується |

| 005 | Заготівельна (лиття в кокіль) | ||

| 010 | Термічна | ||

| 015 | Свердлильно-фрезерно-розточна |

Торцева поверхня фланцю отв Ø 96Н11 |

Оброблюючий центр моделі ИС 800 ПМФ4 |

| 020 | Свердлильно-фрезерно-розточна | Пов. 10 | Оброблюючий центр моделі ИС 800 ПМФ4 |

| 025 | Контрольна | ||

| 030 | Слюсарна | Верстак | |

| 035 | Контрольна | ||

| 040 | Миїчна | Миїчна машина М2-А | |

| 045 | Контрольна | ||

| 050 | Фарбувальна |

3.5. Характеристика обладнання, яке використовується при виготовленні деталі.

Обладнання: оброблюючий центр моделі ИС 800 ПМФ4

Коротка характеристика ИС 800 ПМФ4

| Розмір робочої поверхні столу, мм | 880 × 800 |

| Найбільший діаметр торцевої фрези, мм | 160 |

| Найбільший діаметр свердління, мм | 40 |

| Найбільший діаметр розточування, мм | 160 |

| Частота обертання шпинделя, об/хв | 21,2 - 3000 |

| Кількість інструментів в магазині, шт | 30 |

| Габаритні розміри станка, мм | 6755 × 8830 × 3455 |

| Загальна маса станка, кг | 22745 |

Технологічний перехід:

Розточити поверхню 16 начорно до Ø95+0,35

Ріжучий

інструмент: розточити різець з кутами у плані ![]() =

60˚ і твердосплавною пластинкою ВК 8, ГОСТ 18882-73.

=

60˚ і твердосплавною пластинкою ВК 8, ГОСТ 18882-73.

Вимірювальний інструмент: штангенциркуль ШЦІ 125-0,1 ГОСТ 166-89.

Допоміжний інструмент: оправка.

3.6. Визначення припусків і встановлення операційних розмірів, допусків для поверхні Ø96Н11(+0,22). Побудова схеми розташування полів допусків і припусків для цієї поверхні.

Визначаємо проміжні припуски і проміжні розміри при обробці поверхні отвору Ø96Н11(+0,22). Матеріал деталі СЧ-20 ГОСТ 1412-85, маса деталі 6,25 кг. Деталь має твердість 170-241 НВ. Вихідна заготівка, відливка, отримується литтям в кокіль.

Тип виробництва – середньо серійне. Обробку виконують на оброблюючому центрі мод. ИС 800 ПМФ4.

Складаємо технологічний маршрут обробки поверхні Ø96Н11(+0,22):

операція 005 росточна чорнова,

операція 010 росточна чистова.

Точність і якість поверхні після механічної обробки визначаємо по таблиці

( 7, с.134 )

Допуски на виготовлення деталі вибираємо по таблицям для відлитих заготовок по ГОСТ 1855-85.

Визначаємо величину проміжного припуску для поверхонь типу тіл обертання

(7, с. 57) за формулою (15)

2 · Ζтіп

= 2(![]() ) (15)

) (15)

де Rz – висота мікронерівностей поверхні, залишившихся при виконанні попереднього переходу,мкм;

Т – глибина дефектного поверхневого слою ,який залишився при виконанні попереднього переходу, мкм;

Ро – сумарне відхилення розташування, яке виникло на попередньому технологічному переході, мкм;

Еу – величина похибки встановлення заготовки при виконуємому технологічному переході, мкм;

Максимальний припуск на обробку поверхні заготовки (7, С59) за формулою (16).

2 · Ζтах = 2 · Ζтіп + σдп – σдв (16)

де σдп – допуск на розмір на попередньому переході, мм;

σдв – допуск на розмір на виконуємому переході, мм.

Допуски і шорсткість поверхонь на технологічних переходах приймаємо по робочому кресленню та таблиці (7,с. 67).

Сумарне значення відхилення Ро при базуванні відлитих заготовок на плоску поверхню дорівнює величині деформації Рдеф відлитої заготовки по формулі (17).

Рдеф = ∆деф.п + Lз(17)

де ∆деф.п – величина питомої деформації литих заготовок,

Lз – загальна довжина заготовки, мм, Lз = 218мм.

Величину питомої деформації відливки для корпусних деталей приймають

0,7-1,0 мкм/мм (7, с. 68). Приймаємо ∆деф.п = 1мкм/мм.

Ро = Рдеф = 1 · 218 = 218 мкм

Похибка встановлення заготовки Еу підраховуємо зв формулою (18).

Еу =![]() (18)

(18)

де Еб – похибка базування, мкм;

Езк – похибка закріплення, мкм.

Для нашого варіанту закріплення деталі Езк = 200мкм (7, с. 139).

Похибка базування в даному випадку дорівнює допуску на деталь.

Отже, Еб = σд = 2000мкм.

Отже, при чорновому розмічуванні:

Ро = 218мкм

Еу = ![]() = 2010мкм = 2,01мм

= 2010мкм = 2,01мм

2 · Ζтіп

= ![]() мкм =5,04мм

мкм =5,04мм

2 · Ζтах = 5,04 + 2 – 0,35 = 6,69мм

Величина залишкового сумарного відхилення розташування заготовки після чорнової обробки визначаємо за формулою (19) (7, С.61).

Рзал = Ку · Ро (19)

де Ку – коефіцієнт уточнення, Ку = 0,06 (7, с.61)

Р зал = 0,06 · 218 = 13мкм

Величина похибки установки після чорнової обробки визначаємо за формулою (20) (7, с. 61)

Еу зал = Ку ·ξу (20)

Еу зал = 0, 06 · 2010 = 120,6мкм

Отже, при числовому розташуванні:

2 · Ζтіп

= ![]() мм

мм

2 · Ζтах = 0,3 + 0,35 – 0,22 = 0, 43мм £

Мінімальні (максимальні) проміжні розміри визначаємо шляхом віднімання мінімальних (максимальних) значень проміжних припусків по формулам (21), (22).

Dтіп = Dтіп і - 2 · Ζтіп(21)

Dтах = Dтах і - 2 · Ζтах (22)

Чистова обробка:

Dтіп = 96 – 0,3 = 95 7мм

Dтах = 96,22 – 0,43 = 95,79мм

Чорнова обробка:

Dтіп = 95,7 – 5,05 = 90,65мм

Dтах = 95,79 – 6,7 = 89,1мм

Попередньо розраховані дані заносимо в таблицю 6.

Таблиця 6.

Розрахунок припусків, допусків і проміжних розмірів по технічним операціям.

|

Вид заготовки і технологічна операція |

Точність заготовки і оброблюваної поверхні |

Допуск на розмір, б, мм |

Елементи припуску |

Проміжні розміри, мм |

||||||

|

Rz |

Т |

Ро |

Еу |

Заготовки |

Припуску |

|||||

|

Dтах |

Dтіп |

2Ζтах |

2 Ζтіп |

|||||||

|

Заготовка відливка |

В | 2,0 | 200 | 300 | 218 | 2010 | 90,65 | 89,1 | - | - |

|

Розточна чорнова |

Н12 | 0,35 | 20 | 20 | 13 | 120,6 | 95,19 | 95,7 | 6,69 | 5,04 |

|

Розточна чистова |

Н11 | 0,22 | 10 | - | - | - | 96,22 | 96 | 0,43 | 0,3 |

3.8. Розрахунок режимів різання обробки вищевказаної поверхні.

Деталь корпусу компресора. Матеріал – СЧ-20, Gв=210МПА

Заготовка – відливка

Операція 020. Перехід 3,6.

Назначаємо режими різання (по нормативним таблицям).

Визначаємо глибину різання (t) в залежності від припуску на обробку (2Z) по формулі (23)

t = ![]() (23)

(23)

t = ![]() мм

мм

Назначаємо подачу: So = 0,15…0,25мм/об (5, с.267)

Приймаємо подачу: So = 0,2 мм/об;

Задаємо стійкість різця Тхв.

Для багато інструментальної наладки з кількістю інструментів більше 20, Тхв=180хв (4, с.26)

Визначаємо швидкість різання (4, с. 29) по формулі (24)

V = Vтабл К1 · К2 · К3(24)

де V табл. – таблична швидкість різання, м/хв.; V табл. = 80м/хв. (4, с.30)

К1 – коефіцієнт залежний від оброблює мого матеріалу; К1 = 0,7 (4, с.32)

К2 – коефіцієнт залежний від стійкості та марки твердого сплаву; К2 = 0,87;

(4, с. 32)

К3 – коефіцієнт залежний від виду обробки; К3 = 1 (4, с.33)

V = 800 · 70 · 87 = 48 м/хв.

Визначаємо частоту обертання шпинделю станка за формулою (25)

п = ![]() (25)

(25)

п = ![]() об/хв.

об/хв.

Визначаємо силу різання Рz (4, с.35) по формулі (26)

Рz = Рz табл · К1 · К2 (26)

Рz табл. – табличне значення сили різання, кг; Рz табл. = 180кг (4, с. 36)

К1 – коефіцієнт залежний від оброблюємого матеріалу; К1 = 0,6 (4, с.36)

К2 – коефіцієнт залежний від швидкості різання; К2 = 1,1 (4, с.36)

Рz = 180· 0,6 · 1,1 ≈ 119 кг

То = ![]() (27)

(27)

Визначаємо основний час То по формулі (27)

де l – довжина різання, мм; l = 15мм (4, с.300)

l1 – довжина врізання, мм; l1 = 2 мм(4, с.300)

l2 – довжина перебігу, мм; l2 = 2 мм(4, с. 300)

То =![]() ≈0,59 хв

≈0,59 хв

Технологічний перехід 6:

Розточити поверхню 16 вчисту до Ø96Н11(+0,32).

Ріжучий, вимірювальний та допоміжний інструменти ті, що на переході 3.

Назначаємо режими різання.

Визначаємо глибину різання за формулою (23)

t = ![]() = 0,2 мм

= 0,2 мм

Приймаємо подачу So = 0,13 мм/об (5, с. 268)

Визначаємо швидкість різання за формулою (24).

Причому Vтабл. = 105 м/хв. (4, с. 30); К1 = 0,9, К2 = 0,85, К3 = 1 (4, с. 32)

V = 105 · 0,9 · 0,85 · 1 = 80,3 м/хв.

За формулою (25) визначаємо частоту обертання шпинделя:

n = ![]() ≈ 266 об/хв.

≈ 266 об/хв.

Беручи до уваги незначне навантаження на різець при даному режимі обробки, визначення сили різання не приводимо.

Визначаємо основний час за формулою (27)

То = ![]() ≈0,49 хв

≈0,49 хв

3.9. Розрахунок норми штучного часу на розроблену операцію розточної

Норму часу на операцію визначаємо за формулою (28) (1, с. 39)

Тшт = То + Тдоп + Табс + Т п (28)

де Тшт – штучний час, хв

Тдоп – допоміжний час, хв

То – основний час, хв

Табс – час на обслуговування робочого місця, хв.

Тп – час на особисті потреби, хв.

Так як операція виконується послідовно за два переходи, то для підрахунку застосовуємо формулу (29)

То = То1 + То2 (29)

То = 0,59 +0,49 = 1,08 хв

Визначаємо допоміжний час по формулі (30)

Тдоп = Тдоп 1+ Тдоп 2 + Т доп 3 (30)

де Тдоп 1 – допоміжний час на установку і закріплення деталі; Тдоп 1 = 2,9 хв (6, с.239)

Тдоп 2 – допоміжний час пов’язаний з переходом, хв.;

Тдоп 3 – допоміжний час на виміри, хв.

Для технологічного переходу 005, час пов’язаний з переходом становить 0,5 хв

(6, с.241), на перевірку штангенциркулем – 0,5 хв

Для технологічного переходу 010, час пов’язаний з переходом – 005хв; на перевірку калібром – 0,1 хв.

Отже:

Тдоп 2 = 0,5 + 0,05 = 0,55 хв;

Тдоп 3 = 0,5 + 0,1 = 0,6 хв;

Тдоп = 2,9 + 0,55 + 0,6 = 4,05 хв

Тобсл складає 2,5% від оперативного часу – ЕоТ + Тдоп (1, с. 41) по формулі (31)

Тобсл

= (То + Тдоп) ![]() (31)

(31)

Тобсл

= (1,08 + 4,05) · ![]() = 0,13 хв

= 0,13 хв

Час на особисті потреби Тп складає 4% від оперативного часу (1, с.47) обчислюємо по формулі (32)

Тп = Топ

· ![]() (32)

(32)

Тп =

(1,08 + 4,05) · ·![]() = 0,2 хв

= 0,2 хв

Тшт = 1,08 + 4,05 + 0,13 + 0,2 = 5, 46 хв

Так як виробництво серійне, то визначаємо штучно-калькуляційний час (1, с.41) по формулі (33)

Тшт к

= Тшт + ![]() (33)

(33)

де Тп.з – підготовчо-заключний час, хв.

Пзап – партія запуску деталей; h = 15000. Обчислюємо по формулі (34)

Тп.з = Тп.з1 + Т п.з2 + Тп.з3(34)

де Тп.з1 – час на наладку станка; Тп.з1 = 40 хв (6, с. 241)

Тп.з2 - час на допоміжні прийоми: Тп.з2 = 0хв;

Тп.з3 – час на отримання інструменту і пристосування до початку роботи та здачі їх після роботи; Тп.з3 = 7хв (6, с. 241)

Тп.з = 40 + 0 + 7 = 47 хв

Тшт.к

= 5,46 + ![]() = 5,46 хв

= 5,46 хв

5. Література

1. Добрыднев Н.С. Курсовое проектирование по предмету «Технология машиностроения». – М: Машиностроение, 1945.- 184с.

2. Курсовое проектирование по предмету «Технология машиностроения» Методические указания для учащихся средних специальных учебных заведений. – Днепропетровск, Часть 1, Часть 2., 1999г.

3. Данилевский В.В. Технология машиностроения – М:Машиностроение, 1985. – 400с.

4. Кучер А.М. Металлорежущие станки – Ленинград: Машиностроение, 1972.- 307с.

5. Косилова А.Г., Мещерякова Р.К. Справочник технолога машиностроителя. Том 1, Том 2 – М: Машиностроение, 1985.

6. Кирилюк Ю.Є . Допуски и посадки. Справочник. – К: Вища школа, 1987 – 120с.

7. Силантева Н.А. Техническое нормирование труда в машиностроении. – М: Высшая школа, 1990. – 287с.