Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Редуктор зубчатый прямозубый

Курсовая работа: Редуктор зубчатый прямозубый

РЕДУКТОР ЗУБЧАТЫЙ ПРЯМОЗУБЫЙ

Оглавление

1 Задание на курсовой проект

2 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

3 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПЕРЕДАЧИ

4 ПРОЕКТНЫЙ РАСЧЕТ РЕДУКТОРА

4.1 Структурная схема редуктора.

4.2 Расчет зубчатых колес редуктора

4.3 Проверочный расчет спроектированной передачи

4.4 Расчет диаметров валов редуктора.

4.5 Конструктивные размеры корпуса редуктора

4.6 Выбор подшипников и расчет их на долговечность.

4.7 Проверка прочности шлицевых и шпоночных соединений

4.8 Проверка опасных сечений быстроходного вала

4.9 Проверка опасных сечений тихоходного вала

5 Расчет муфты (определение диаметра срезаемого штифта)

6 Выбор сорта масла.

7 ДОПУСКИ И ПОСАДКИ

8 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

![]()

![]()

![]()

![]()

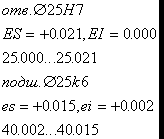

![]() 1 2

3 4 5

1 2

3 4 5

1-электродввигатель

2-упругая втулочно-пальцевая муфта

3-передача

4-комбинированая муфта

5-исполнительный механизм

Задание: для приведенной выше схемы выполнить проект передачи, входящей в него.

Исходные данные:

1.1 Номер варианта……………………………….…….29

Номер схемы……………………………….….……...1

Вид колес………………….……………...прямозубый

Мощность на ведущем валу……………….….2,2 кВт

Частота вращения ведущего вала……..1425 об/мин

ведомого вала ………360 об/мин

Вид нагрузки………….………………….реверсивная

Смазка зацепления………………………….картерная

Срок службы …………………………...…24000 часов

Характер нагружения…..……вибрационная нагрузка

2 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Учитывая исходные данные, по табл. П1 [1, стр. 390] выбираем двигатель асинхронной серии 4А ( по ГОСТ 19523-81) , мощности P = 2,2кВт , n1 = 1425 об/мин. Условные обозначения 90L4/95 .По табл. П2 [1, стр. 391] определяем диаметр выходного вала для выбранного электродвигателя dэ = 24 мм

3. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПЕРЕДАЧИ

Передаточное число привода находится по формуле

U12=n1/n2 =1425/360 = 4 (3.1)

n1 - частота вращения на ведущем валу, (об./мин.)

n2 - частота вращения на ведомом валу, (об./мин.)

n1 = 1425 об/мин

n2 =360 об/мин

Замечание: передаточное число до стандартного значения не доопределяется

Крутящий момент на валу находится по следующей формуле

Т=9,55Ч106ЧРh/n , (3.2)

где :

Р - мощность электродвигателя, (кВт)

h-КПД

n -частота вращения вaлa, (об/мин)

КПД привода принемаем за единицу h=1

Определяем крутящий момент на ведущем валу

T1 = 9,55Ч106Ч2,2/1425 = 14735,65 НЧмм

Рассчитываем крутящий момент на ведомом валу

T2 = T1ЧU12 =14735,65 Ч 4 = 58942,6 НЧмм

4. ПРОЕКТНЫЙ РАСЧЕТ РЕДУКТОРА

4.2 Расчет зубчатых колес редуктора

4.2.1 Выбор материалов и их характеристики.

Принимаем согласно рекомендациям табл. 2,6 - 2,8 [З] марку материалов и их термообработку. Выписываем механические характеристики из табл. 2.8 [3].

Материал детали :

шестерня сталь 45

колесо сталь 45

Вид термообработки:

шестерня улучшение

колесо улучшение

Твердость:

шестерня HB 300

колесо HB 240

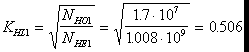

Базовое число циклов перемены напряжений при расчете на контактную выносливость:

шестерня NHO1=1,7Ч107

колесо NHO2=1,3Ч107

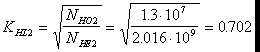

Базовое число циклов перемены напряжений при расчете на изгибную выносливость:

шестерня Nfo1=4Ч106

колесо Nfo2=4Ч106

Допускаемое контактное напряжение при базовом числе циклов:

шестерня sHO1=580 н/мм2

колесо sHO2=514 н/мм2

Допускаемое напряжение изгиба в зубьях при базовом числе циклов:

шестерня sfo1=294 н/мм2

колесо sfo2=256 н/мм2

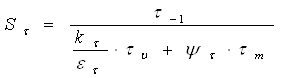

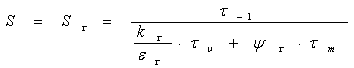

4.2.2 Расчет допускаемых напряжений для выбранных материалов

По рекомендациям табл. 2,9 [3] для прямозубых передач определяем допускаемые напряжения:

а) Допускаемое контактное напряжение

[sH] = sHOЧКн (4.2.1)

sHO - допускаемое контактное напряжение при базовом числе циклов (см. п. 3.2)

Кн- коэффициент долговечности принимаем = 1

Nнo- базовое число циклов перемены напряжений при расчете на контактную выносливость

NHe-эквивалентное число циклов, определяется по формуле

Nнe = Nfe = 60ЧhЧn (4.2.2)

Подставим в формулы численные значения данных

Шестерня

Nнe1 = Nfе =60Ч24Ч103Ч1425 = 2052000000

(4.2.3)

(4.2.3)

КHL1 = 1

[sH1] = sHO1ЧКH1=580Чl = 580 н/ мм2

Колесо

NHE = NFE = 60Ч24Ч103Ч360 = 518400000

(4.2.4)

(4.2.4)

КHL2 = 1

[sH2] = sHO2 Ч Кн2=514 Ч l = 514 н/ мм2

б) Допускаемое напряжение при изгибе

[sF] = sFOЧKF (3.3.4)

sFO - допускаемое напряжение изгиба в зубьях при базовом числе циклов (см. п. 3.2)

KF - коэффициент долговечности, принимается = 1

NFO - базовое число циклов перемены напряжений при расчете на изгибную выносливость

NFE - эквивалентное число циклов определено выше по формуле (4.2.2)

Подставим в формулы численные значения данных

Шестерня

NFE1 = NHE1 = 2052000000

(4.2.5)

(4.2.5)

KFL1 = 1

[sF1] = sFO1ЧKFL1 = 294Ч1 = 294 н/мм2

Колесо

NFE2 = NHE2 = 518400000

(4.2.6)

(4.2.6)

KFL2 = 1

[sF2] = sFO2ЧKFL2 = 256Ч1 = 256 н/мм2

Расчетное допускаемое контактное напряжение для передачи

[sH] = min([sH1],[sH2]) (4.2.7)

[sH1] -допускаемое контактное напряжение для шестерни (см. выше)

[sH2]-допускаемое контактное напряжение для колеса (см. выше)

Численный расчет допустимого контактного напряжения:

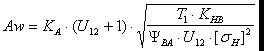

4.2.3 Определение геометрических параметров зубчатой передачи

а) Межосевое расстояние

Ориентировочное значение межосевого расстояния аw , согласно рекомендациям табл. 2.9 [3] определяется следующей формулой

(4.2.8)

(4.2.8)

КA - коэффициент, учитывающий механические свойства материалов колес (см. ниже)

U12 - передаточное число (см. п. 3)

Т1 - крутящий момент на ведущем валу (см, п. 3)

Кнв - коэффициент, учитывающий распределение нагрузки по ширине венца (см. ниже)

yBA -коэффициент относительной ширины колеса (см. ниже)

[sH] - расчетное допускаемое контактное напряжение для передачи (см. п. 4.2.2)

Замечание: в скобках знак "+" - соответствует колесам внешнего зацепления, "-'' колесам внутреннего зацепления, в данном задании рассматривается случай внешнего зацепления зубчатых колес, поэтому формуле (4.2.8) соответствует знак «+».

Зададимся недостающими коэффициентами:

Коэффициент относительной ширины колес yBA , определяем согласно рекомендациям табл. 2,24 [3] для прямозубых передач: yBA = 0,2-0,6 выбераем 0,4

Коэффициент yBD вычисляем по формуле

yBD = yBAЧ(1+U12)/2 (4.2.9)

yBD = 0,4Ч(1+4)/2 = 1

Коэффициент, учитывающий механические свойства материала колес

КA - определяем из таблицы 2.10 [3]

Вид колес цилиндрический прямозубый

Материал шестерни и колеса сталь 45

Коэффициенты Кa = 49,5 (н/мм2)

ZM = 274 (н/мм2)

КHB - определяем из таблицы 2.11 [3]

Твердость <350 НВ

Расположение шестерни - несимметрично относительно опор

КHb =1,07 – коэффициент учитывающий расположение нагрузки по ширине венца

KFb = 1,15

Произведем ориентировочный расчет межосевого расстояния

(4.2.10)

(4.2.10)

Округляем значение Aw до ближайшего значения из ряда R 40 (см. табл. 2.5 [3]):

Aw = 100 мм

б) Значение модуля

Определяем значение модуля m = mn из соотношения

m = (0,01 - 0,03) Ч Aw (4.2.11)

Рассчитываем

m = 0,02Ч100 мм

Значения модуля лежат в диапазоне от 1,0 мм до 3,0 мм. Выбираемые в соответствии со стандартом, одно из значений таблицы 2.22 [З]

mn = 2,0 мм

в) Ширина венца колеса и шестерни

Определяем рабочую ширину венца колеса:

b2 = yBAЧAw (4.2.12)

Рассчитываем

b2 = yBAЧAw = 0,4Ч100 = 40 мм

Выбираем рабочую ширину венца колеса из ряд предпочтительных линейных размеров

b2 = 40 мм

Рабочая ширина шестерни определяется соотношением

b1 = b2 + (2 - 5) = 40+5 = 45 мм (4.2.13)

В соответствии со стандартами числовых значений таблицы 2.5 [З], выбираем из полученного диапазона следующее значение для рабочей ширины шестерни

b1 = 45 мм

г) Число зубьев шестерни и колеса

Aw = mnЧ(Z1+Z2) / (2Чcos(b)) (4.2.14)

ZS = Z1+Z2 = 2Aw . cosb / mn

Замечание: для цилиндрической прямозубой передачи b принимаем за 0о

Вычислим ZS (сумарное число зубьев)

ZS = AwЧ2Чcos(b)/mn = 100Ч2Ч1 / 2 = 100 (4.2.15)

Определим Z1 и Z2 из соотношения U12=Z2/Z1

cos(b)=0

Z2 = U12Ч Z1 =>U12= Z2/Z1 = 80/20 = 4

Zl = 20 - число зубьев шестерни

Z2 = 80 - число зубьев колеса

д) Делительные диаметры колеса и шестерни

Определяем делительные диаметры шестерни и колеса по формулам: [1, стр. 37]

d1 = Z1Чmn/cos(b) (4.2.16)

d2 = Z2Чmn/cos(b) (4.2.17)

d1 = 20Ч2/1 = 40 мм

d2 = 80Ч2/1 = 160 мм

Осуществим проверку правильности полученных результатов

Aw = (d1 +d2)/2 (4.2.18)

Aw = (40+160)/2 = 100 мм

Точность произведенных вычислений не превысила допустимую , данные, полученные в ходе расчета являются верными.

Основные параметры цилиндрических зубчатых передач, выполненных без смещения

Диаметр вершин зубьев

шестерни dA1=d1+2Чmn =40+2Ч2 = 44мм (4.2.19)

колеса dA2=d2+2Чmn =160+2Ч2 = 164 мм (4.2.20)

Диаметр впадин зубьев

шестерни dF1=d1 –2,5Чmn =40-2,5Ч2 = 35 мм (4.2.21)

колеса :dF2=d2 –2,5Чmn =160-2,5Ч2 = 155 мм (4.2.22)

е)Степень точности передачи

определяем окружную скорость колес по формуле

V = pЧdlЧnl/60Ч103 (4.2.23)

V = 3,14Ч37,14Ч1425/60Ч103 = 2,985 м/с

Согласно табл. 2.21 [З] выбираем требуемую точности передачи

степень точности передачи Ст-9

4.3 Проверочный расчет спроектированной передачи

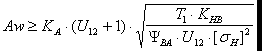

а) Расчет на контактную выносливость

Выполним проверочный расчет спроектированной передачи: sH Ј [sH], согласно рекомендациям табл. 2.9 [З]

Для цилиндрических передач

(н/мм2) (4.3.1)

(н/мм2) (4.3.1)

ZH -коэффициент, учитывающий форму сопряженных поверхностей зубьев (см.ниже)

ZM -вспомогательный коэффициент, учитывающий механические свойства материалов колес (см. п. 4)

ZE - коэффициент, учитывающий суммарную длину контактных линий (см.ниже)

WHT - удельная расчетная окружная сила (см.ниже)

U12 - передаточное число (см. п, 3)

dl - делительный диаметр шестерни (см, п, 4)

Зададимся недостающими коэффициентами:

Коэффициент ZH определим из таблицы 2.15 [3], угол наклона линии зуба b=0o

ZH = 1,76

Коэффициент Ze определим из таблицы 2.17 [3]

ZE = 0,90

Коэффициент ZМ определим из таблицы 2.9 [3]

ZМ=274

1.Коэффициент торцового перекрытия

Ea = [1,88 - 3,2 Ч(1/Z1 ± 1/Z2)] cos(b)= [1,88 - 3,2 Ч(1/20+1/80)]/1 = 1,68 (4.3.2)

2.Коэффициент осевого перекрытия

Eв = b2Чsin(b)/(mn) = 40Ч0/2 = 0 (4.3.3)

Определим удельную расчетную окружную силу WHT : [3, табл. 2.8 , стр 20]

WHT = 2ЧT1ЧKHa ЧKHв.KHV /(d1 Чbw) =2·14740·1,12·1,12·1,2/(40·40) = 27,728 H/мм (4.3.4)

Т1 - крутящий момент на ведущем валу (см. п. 3)

KHб - коэффициент, учитывающий распределение нагрузки между зубьями (см.ниже)

KHв - коэффициент, учитывающий динамическую нагрузку в зацеплении (см.ниже )

KHV - коэффициент, учитывающий распределение нагрузки по ширине венца (см. п. 4)

d1 - делительный диаметр шестерни (см. п. 4)

bw - рабочая ширина венца колеса (см. п. 4 )

Зададимся недостающими коэффициентами:

Коэффициент KHб определим из таблицы 2.19[3]:

Окружная скорость = 2,985 м/с

Степень точности = 9

Коэффициенты KHA=1,16

KHB=1,04

Коэффициент Кнv определим из таблицы 2.20 [З]

Твердость поверхности зубьев < 350 HB

Колеса цилиндрические

Коэффициенты KHV=1,2

KFV=1,5

![]()

По формуле (4.3.1) рассчитываем

Проверяем условие sH < [s'H]

Заключение: расчетное контактное напряжение не превзошло значения допустимого контактного напряжения. Выбор материалов и проведенный расчет были сделаны правильно.

б) Расчет на выносливость при изгибе

Выполним проверочный расчет по условиям: sF Ј [sF], согласно рекомендациям табл. 2.9 [3]

Для цилиндрических передач

sF = YF1ЧYBЧWFT/m < [sF] (4.3.5)

YF - коэффициент формы зуба (см.ниже)

YB – коэффициент учитывающий наклон зуба (см.ниже)

WFT - удельная расчетная окружная сила (см.ниже)

m - модуль зуба (см. п. 4)

Зададимся недостающими коэффициентами:

Коэффициент YF определим по таблице 2.18 [3];

1. Эквивалентное число зубьев:

ZV = Z/cos3(b) (4.3.6)

ZV = 80/13 = 80 - для колеса

ZV = 20/13 = 20 - для шестерни

Шестерня

ZV = 20

YF = 4,08

Колесо

ZV = 80

YF = 3,61

Коэффициент YB определим из таблицы 2.16 [З]

Угол наклона зуба b = 0o

YB = 1

Определим удельную расчетную окружную силу WFT

WFT = 2ЧT1ЧKFбЧKFвЧKFV/d1Чbw = 2·14740·1·1,15·1,28/(40·44) = 21,649 Н/мм2 (4.3.7)

KFB - коэффициент , учитывающий распределение нагрузки по ширине венца (см. выше п. 4)

KFV - коэффициент, учитывающий динамическую нагрузку в зацеплении (см. п. 4)

По формуле (4.3.5) рассчитываем sF

Колесо

sF = 4,08·1·21,649 /2 = 50,283 H/мм2

Шестерня

sF = 3,61·1·21,649 /2 = 44,491 H/мм2

Заключение: результаты проверочного расчета на выносливость при изгибе зубьев колес не превзошли допустимых показателей напряжений при изгибе. Выбор материалов и проведенный расчет геометрических параметров произведен верно.

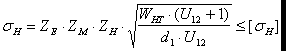

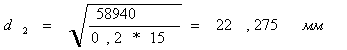

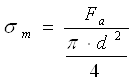

4.4 Расчет диаметров валов редуктора

Диаметр вала оцениваем исходя из расчета только на кручение при пониженных допускаемых напряжениях:

(4.4.1)

(4.4.1)

T - крутящий момент, действующий в расчетном сечении вала (НЧмм)

[tk]—допускаемое напряжение при кручении для стальных валов согласно табл (3.1) [8]

[tk] = (10 - 15) Н/мм2

а) быстроходный вал

Шестерню выполняем заодно с валом

1) Диаметр d1 хвостовика вала определяем по формуле (4.4.1); при этом

Т = Т1 - крутящий момент на быстроходном валу (см. n. 3)

[tk]= 15 Н/мм2 (см. п. 3.1 [8])

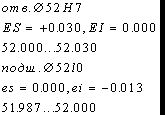

![]()

d1=17

Округляем результат до ближайшего значения из ряда предпочтительных чисел R 40

d2 = 17 мм

Так как диаметр d1 соединен муфтой с валом электродвигателя, то необходимо согласоватьдиаметры вала электродвигателя dэ и d1. Вo избежание разработки "специальной" муфты, принимаем d1 = (0,8 - 1,2) Чdэ

Исполнение 90L4/95

Мощность 2,2 кВт

Асинхронная частота вращения 1425 об/мин

Диаметр хвостовика двигателя 24 мм

Окончательно диаметр хвостовика принимаем равным: d1 = 24 мм

2) Диаметр вала под подшипник

Принимаем d1п = 30 мм

3) диаметр буртика подшипника

d1бп = d1п+3.r = 36 мм

б) Тихоходный вал

1) Диаметр d2 хвостовика вала определяем по формуле (4.4.1); при этом

Т = Т2 - крутящий момент на тихоходном валу (см. n. 3)

[tk]= 15 Н/мм2 (см. п. 3.1 [8])

d2=26,984

Округляем результат до ближайшего значения из ряда предпочтительных чисел R 40

d2 = 28 мм

2) Диаметр вала под подшипник

Принимаем d2п = 30 мм

3) диаметр буртика подшипника

d2бп = d1п+3.r = 36 мм

4) Диаметр посадочного места колеса

Принимаем dк= 36 мм

5)Диаметр буртика колеса

dбк = dk+3f = 39 мм

4.5 Конструктивные размеры корпуса редуктора

См. рис.10.18 и табл. 10.2 и 10.3 [1].

Толщина стенок корпуса

d і0,025·аw+1 = 0,025·100+1 = 3,5 мм

Принимаем d = 8 мм

Толщина стенок крышки

d1 і0,02·аw+1 = 0,02·100+1 = 3 мм

Принимаем d1 = 8 мм

Толщина фланцев

Верхнего пояса крышки и корпуса

b = b1 =1,5d = 1,5 · 8 = 12 мм

Нижнего пояса корпуса

p = 2,35 · 8 = 19 мм

Принимаем p = 20 мм

Диаметр фундаментных болтов

d1 = (0,03 – 0,036)aw +12 = 15 мм

Диаметр болтов для крепления крышки к корпусу

d2 = (0,5 – 0,6)d1 = 9 мм

4.6 Выбор подшипников и расчет их на долговечность

а) Предварительный выбор

По найденным выше диаметрам валов под подшипники подбираем по каталогу (см.[1])

1)Для тихоходного вала подшипники легкой серии :

обозначение 206

тип подшипника радиальный однорядный

грузоподъемность С=15300 Н

СO = 10200 Н

диаметр внутреннего кольца подшипника, d=30 мм

диаметр внешнего кольца подшипника, D=62 мм

ширина подшипника, Т =16 мм

2) Для быстроходного вала выбираем подшипники легкой серии :

обозначение 7206

тип подшипника радиальный однорядный

грузоподъемность С=29800Н

СO = 22300Н

диаметр внутреннего кольца подшипника, d=30 мм

диаметр внешнего кольца подшипника, D=62 мм

ширина подшипника, Т =16 мм

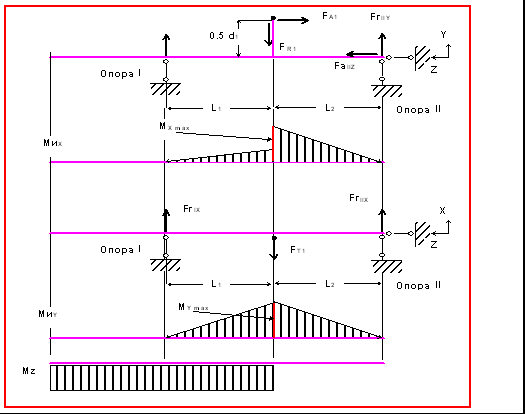

б)Построение эпюр моментов быстроходного вала

в)Построение эпюр моментов тихооходного вала

г) Расчет на долговечность (быстроходный вал)

1) Силы действующие в зацеплении (см. рис. 2)

Окружная составляющая

Ft = 2ЧT1 /d1 = 2Ч14740/40 = 736,783 Н (4.6.1)

T1 - крутящий момент на ведущем валу , (НЧмм)

d1 - делительный диаметр шестерни ,(мм)

Радиальная составляющая

Fr = FtЧ(tg(a) /cos(b)) =2,747Ч103 Н (4.6.2)

Ft - окружная сила (см. выше), (Н)

a - угол зацепления a = 20

b - угол наклона зубьев (см. п. 4)

Осевые составляющие

FA = Ft Чtg(b)= FA12 = FA21 = 0 Н (4.6.3)

Реакции в опорах:

в плоскости XZ

Rrx1 = Rx2 = Ft/2

![]()

в плоскости YZ

![]()

Рассчитаем

Rrx1 = Rx2 =1,228Ч103 /2=613,983 Н

Ry1 = Ry2= 1,374Ч103 Н

Определяем суммарные радиальные реакции

![]() (4.6.6)

(4.6.6)

Pr1 = Pr2 =1,505Ч103 H

Осевые нагрузки для быстроходного вала :

S=0,83.e.Fr= 0,83Ч0,36Ч2,747Ч103 = 820,804 H (4.6.7)

В соответствии с таблицей 9.21 [2], осевые нагрузки:

FaI = S=820,804 H

FaII = S + Fa=820,804 +0 = 820,804 H

Эквивалентная нагрузка см. формулу (9.3) [1]

Рэ = V Ч Fr Ч Кб . Kt = 1Ч2,747Ч103 Ч1,2 . 1 = 3296 H (4.6.8)

V - коэффициент , при вращении внутреннего кольца

V = 1

Кб – коэффициент нагрузки см.[1, табл. 9.19]

Кб = 1,2

Kt - температурный коэффициент см.[1, табл. 9.20]

Kt=1

2) Расчет на долговечность

Расчетная долговечность, ч (см. формулу (9.1.) [1]):

Lh=106Ч(C/ Рэ)p /60Чn (4.6.9)

С - динамическая нагрузка по каталогу, (Н)

Рэ - эквивалентная нагрузка, (Н)

р - показатель степени, для роликоподшипников p = 3,33

n - частота вращения; об/мин

Рассчитываем роликоподшипник

Lh = 106Ч (29800/3296)3,33/60 Ч1425 = 1,788 .104 ч

Lh = 1,788 .104 > 24Ч103 (заданный срок службы)

Заключение: Выбранные подшипники обеспечивают требуемый запас долговечности и могут быть использованы в опорных узлах редуктора.

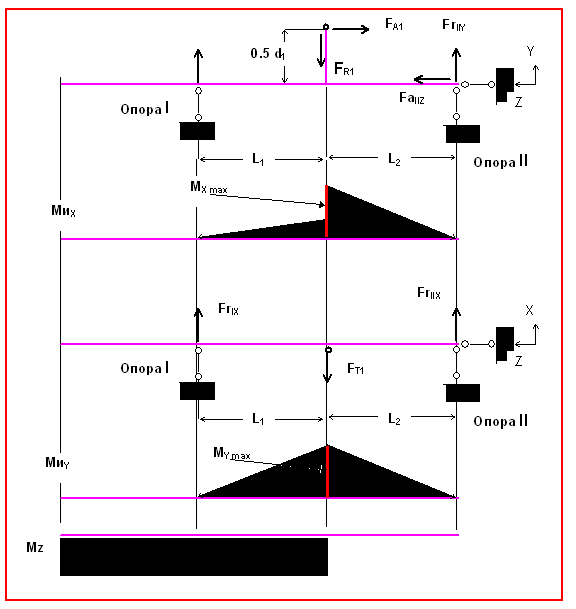

д) Расчет на долговечность (тихоходный вал)

1) Реакции в опорах

2) Ft = 2ЧT2 /d2 = 2.58942,6/160 = 736,783 Н

Т2 - крутящий момент на ведомом валу , (НЧмм)

d2 - делительный диаметр колеса ,(мм)

Радиальная составляющая

Fr = FtЧ(tg(a) /cos(b)) =2,747Ч103 Н

Ft - окружная сила (см. выше), (Н)

a - угол зацепления a = 20

b - угол наклона зубьев (см. п. 4)

Осевые составляющие

FA = Ft Чtg(b)= FA12 = FA21 = 0 Н

Реакции в опорах:

в плоскости XZ

Rrx1 = Rx2 = Ft/2

![]()

в плоскости YZ

![]()

Рассчитаем

Rrx1 = Rx2 =1,228Ч103 /2=613,983 Н

Ry1 = Ry2= 1,374Ч103 Н

Определяем суммарные радиальные реакции

![]()

Pr1 = Pr2 =1,505Ч103 H

Осевые нагрузки для тихоходного вала :

S=e.Fr= 0,36Ч2,747Ч103 = 988,92 H

В соответствии с таблицей 9.21 [2], осевые нагрузки:

FaI = S=988,92 H

FaII = S + Fa=988,92 +0 = 988,92 H

Эквивалентная нагрузка см. формулу (9.3) [1]

Рэ = V Ч Fr Ч Кб . Kt = 1Ч2,747Ч103 Ч1,2 . 1 = 3296 H

V - коэффициент , при вращении внутреннего кольца

V = 1

Кб – коэффициент нагрузки см.[1, табл. 9.19]

Кб = 1,2

Kt - температурный коэффициент см.[1, табл. 9.20]

Kt=1

2) Расчет на долговечность

Расчетная долговечность, ч (см. формулу (9.1.) [1]):

Lh=106Ч(C/ Рэ)p /60Чn (4.6.9)

С - динамическая нагрузка по каталогу, (Н)

Рэ - эквивалентная нагрузка, (Н)

р - показатель степени, для шарикоподшипников р = 3

n - частота вращения; об/мин

Рассчитываем

шарикоподшипник

Lh=106Ч(C/ Рэ)p /60Чn = 106Ч(15300/3296)3/60Ч360 =4,631.104 ч

Lh = 4,631.104 > 24Ч103 (заданный срок службы)

Заключение: Выбранные подшипники обеспечивают требуемый запас долговечности и могут быть использованы в опорных узлах редуктора.

4.7 Проверка прочности шлицевых и шпоночных соединений

Шпонки призматические

Материал шпонки: сталь 45 чисто тянутая

Предел текучести материала шпонки sв >600 Н/мм2 см. параграф 8.4 [1]

Допускаемое напряжение смятия [s]см = 70 МПа

1) Ведомый вал

диаметр вала d2 = 28 мм

длина l = 32 мм

высота шпонки h = 7 мм

ширина шпонки b = 8 мм

глубина паза вала t1=4,0 мм

втулки t2=3,3 мм

Проверочный расчет на смятие

Напряжения смятия и условия прочности определяем по формуле (п. 3.3) [7]

sсмmax=2ЧT / dЧlЧ(h- t1) < [sсм] (4.7.1)

Т - передаваемый вращающий момент (см. п. 3) (НЧмм)

d - диаметр вала в месте установки шпонки (см. выше) (мм)

h - высота шпонки (см. выше) (мм)

b - ширина шпонки (см. выше); (мм)

l - длина шпонки (см. выше) (мм)

[sсм] - допускаемое напряжение смятия при стальной ступице:

Рассчитываем по формуле (4.7.1):

sсмmax = 2.58940/28 . 32 . (7 - 4) = 43 МПа

3аключвние: проверочный расчет шпонки на смятие показал, что напряжение смятия не превосходит допустимого значения. Использование шпонок данного типа и с данными геометрическими параметрами вполне допустимо в рамках проектируемой передачи.

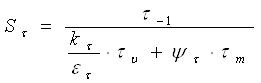

5.8 Проверка опасных сечений быстроходного вала 5hmhffyrw3ZY754FV7THH

Определение точек приложения радиальных нагрузок на валу (расстояний L1 и L2)

Определим расстояние от внутреннего кольца подшипника до точки приложения нагрузки

![]()

(см. формулу 9.11 [1])

Коэффициенты T,d,D,e, - размеры подшипника см. выше

а = 16.3

Расстояния L1 и L2 (определяем из первого этапа компоновки редуктора)

L1 = L2 = 61 мм

Материал вала

Сталь 45 . Термическая обработка – улучшение

Среднее значение sв = 780 Мпа

Предел выносливости при симметричном цикле изгиба

s-1 @ 0,43 *sв

s-1 = 0,43*780 = 335 Мпа

Предел выносливости при симметричном цикле касательных напряжений t-1 = 0.58*s-1

t-1 = 0,58*335 = 193 Мпа

а)Сечение А-А

Это сечение при передаче вращающего момента от электродвигателя через муфту расчитываем на кручение

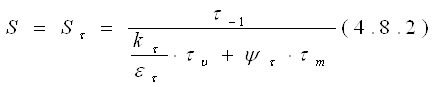

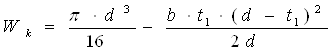

Коэффициент запаса прочности (см. формулу 8.19 [1])

Aмплитуда нормальных напряжений кручения

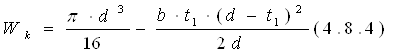

Wk – момент сопротивления кручению

b – ширина шпонки

t1 – глубина паза

Wk = 3,14*263/16-8*4*(26-4)2/2/26 = 3151 мм3

tu = tm = 41446/2/3151 = 6.6 МПа

Из таблиц 8.5 ; 8.8 [1]

kt = 1.68

et = 0.79

Для принятого материала вала yt = 0.1

S = St = 13.6

Такой большой запас прочности обьясняется необходимостью увеличения диаметра под стандартную муфту.

Заключение: прочность в сечении А-А обеспечена

б) Сечение B-B

Принимаем диаметр вала d @ df1 @32 мм

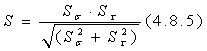

Коэффициент запаса прочности

Коэффициент запаса прочности по нормальным напряжениям

Коэффициенты :

yt =0.1; и ys =0.2 (см стр 163 и стр166 [1])

ks =1.78; kt = 1.67 (см. табл. 8.6 [1])

es = 0.90; et = 0.76 (см. табл. 8.8 [1])

Изгибающий момент в горизонтальной плоскости

Мx=RxII*L2

Мx= 506,8*61 = 68076 Н*мм

Изгибающий момент в вертикальной плоскости

Мy=RyII*L2

Мy= 331,4*61 = 30915 Н*мм

Суммарный изгибающий момент

![]() Н*мм

Н*мм

Момент сопротивления кручению

![]()

W=3,14*323/32 = 3215 мм3

![]()

Aмплитуда нормальных напряжений изгиба

su = 23.2 МПа

Среднее напряжение цикла нормальных напряжений

sm = 566,8/3,14/322*4 = 0.71 МПа

В дальнейших расчетах не учитываем (величина пренебрежимо мала)

Ss = 7.3

Коэффициент запаса прочности по касательным напряжениям

![]()

Aмплитуда нормальных напряжений кручения

![]()

Wk – момент сопротивления кручению

Wk = 3,14*323/16 = 6430 мм3

tu = tm = 41446/2/6430 = 3.2 МПа

St = 28.5

S=7.0

Заключение: прочность в сечении В-В обеспечена

4.9 Проверка опасных сечений тихоходного вала

Определение точек приложения радиальных нагрузок на валу (расстояний L1 и L2)

![]()

Определим расстояние от внутреннего кольца подшипника до точки приложения нагрузки (см. формулу 9.11 [1])

Коэффициенты T,d,D,e, - размеры подшипника

а = 16.3 мм

Расстояния L1 и L2 (определяем из первого этапа компоновки редуктора)

L1 = L2 = 61 мм

Материал вала

Сталь 45 . Термическая обраьотка – нормализация

Среднее значение sв = 570 Мпа

Предел выносливости при симметричном цикле изгиба s-1 @ 0.43 *sв

s-1 = 0,43 * 570 = 246 Мпа

Предел выносливости при симметричном цикле касательных напряжений t-1 = 0.58*s-1

t-1 = 0,58*246 = 142 Мпа

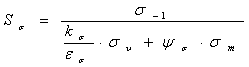

а)Сечение С-С

Это сечение при передаче вращающего момента от электродвигателя через муфту расчитываем на кручение

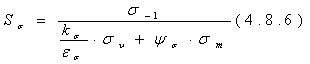

Коэффициент запаса прочности (см. формулу 8.19 [1])

![]()

Aмплитуда нормальных напряжений кручения

Wk – момент сопротивления кручению

b – ширина шпонки

t1 – глубина паза

Wk = 3,14*403/16-8*5*(40-5)2/2/40 = 11648 мм3

tu=tm=248676/2/11648 = 10.2

Из таблиц 8.5 ; 8.8 [1]

kt = 1.50

et = 0.73

Для принятого материала вала yt = 0.1

S = St = 6.4

Заключение: прочность в сечении С-С- обеспечена

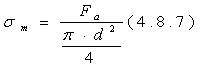

б) Сечение D-D

Концентрация напряжений обусловлена наличием шлицевого соединения

![]()

Коэффициент запаса прочности

Коэффициент запаса прочности по нормальным напряжениям

Коэффициенты :

yt =0.1; и ys =0.2 (см стр 163 и стр166 [1])

ks =1.55; kt = 2.35 (см. табл. 8.6 [1])

es = 0.85; et = 0.73 (см. табл. 8.8 [1])

Изгибающий момент в горизонтальной плоскости

Мx=RxII*L2

Мx=1116*61 = 68076 Н*мм

Изгибающий момент в вертикальной плоскости

Мy=RyII*L2

Мy=331,4*61 = 30915 Н*мм

Суммарный изгибающий момент

![]() Н*мм

Н*мм

![]()

Момент сопротивления кручению

W=3,14*523/32 = 13797 мм3

![]()

Aмплитуда нормальных напряжений изгиба

su = 74767/13797 = 5.4 МПа

Среднее напряжение цикла нормальных напряжений

sm = 566,8/3,14/522*4 = 0.27 МПа

В дальнейших расчетах не учитываем (величина пренебрежимо мала)

Ss = 23

Коэффициент запаса прочности по касательным напряжениям

![]()

Aмплитуда нормальных напряжений кручения

Wk – момент сопротивления кручению

![]()

Wk = 3,14*523/16 = 27594 мм3

tu = tm = 248676/2/27594 = 4.3 МПа

St = 14.8

S=12.4

Заключение: прочность в сечении D-D обеспечена

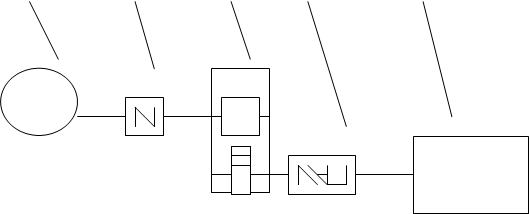

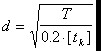

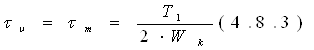

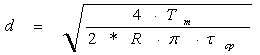

5 Расчет муфты (определение диаметра срезаемого штифта)

Материал штифта: сталь 45, закаленная до HRC 38 – 43

Диаметр срезного штифта см.формулу 11.3 [1]

где :

Тm – максимальный момент

R – расстояние от осивала до оси штифта

tср –предел прочности на срез для материала штифта

tср = 400 Мпа см. параграф 11.2 [1]

Tm = 1,05kTном = 1,05*2,5*248676 = 626664 Нмм

k=2,5 см. табл. 11.3 [1]

![]()

Принимаем R = 65 мм

Округляем значение d вверх до стандартного значения по ГОСТ 3128 – 70

d = 4 мм

6 Выбор сорта масла

Смазывание шевронного зацепления производится окунанием шевронного колеса в масло заливаемого внутрь корпуса до уровня, обеспечивающего погружение колес.

По табл. 10.18[1] устанавливаем вязкость масла:

Контактные напряжения,sH: до 550 МПа

окружная скорость V: до 1.5 м/с

вязкость масла: 34Ч10-6 м2/с

Согласно табл. 10.10 [1] осуществляем выбор масла:

Вязкость масла: 34Ч10-6 м2/с

Сорт масла: индустриальное.

Марка: И-40А.

Камеры подшипников заполнять пластичным смазочным материалом УТ-1, натриевой основы(см, табл. 9.14 [1])

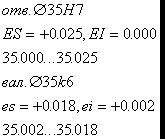

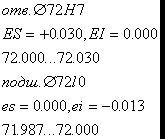

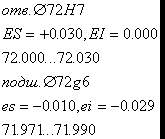

7 ДОПУСКИ И ПОСАДКИ

|

Сопрягаемые детали Посадка |

Предельные отклонения Предельные размеры, мм |

Схемы посадок | Наиб. наим. натяги зазоры, мкм |

|

Качения – вал

|

|

+ - |

|

|

Качения – корпус

|

|

+ - |

|

|

|

|

+ - |

|

|

|

|

+ - |

|

|

|

|

+ - |

|

8 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Курсовое проектирование деталей машин. С.А. Чернавский, К. Н. Боков; И. М. Чернин и др. М.: машиностроение, 1987.

2. Проектирование механических передач /Под ред. С. А. Чернавского 5-е изд.: Машиностроение; 1984, 558 с.

3. Методические указания к практическим и лабораторным занятиям по курсам "Основы конструирования " и "Основы инженерного проектирования". Механические передачи. С. ф. Мороз, Н. А. Аксенова, В. В. Баранов и др., М.: Изд-во МЭИ, 1987.

4. Методические указания к курсовому проектированию по курсам "Основы конструирования", "Конструирование машин", "Инженерное проектирование". Ю. И. Сазонов. М.: Изд-во МЭИ, 1991.

5. Общетехнический справочник /Под ред. Е. А, Скороходова - 2-е изд., перераб., и доп. - М.: Машиностроение. 1982.415 с.

6. Оформление расчетно-пояснительной записки (РПЗ) к курсовому проекту и типового расчета (ТР). А. Г. Фролов - М.: Изд-во МЭИ,1989.

7. Методические указания к практическим и лабораторным занятиям по курсу "Основы конструирования". Соединения /Под ред. С. Ф. Мороз -М.: Изд-во МЭИ, 1981.

8. Машиностроительное черчение /Под ред. Г. П. Вяткина - 2-е изд., перераб, и доп. - М,: Машиностроение, 1985.368 с.

9. "Конструирование узлов и деталей машин", П. Ф. Дунаев, О. П. Леликов, М.: Высшая школа, 1985.

10. "Детали машин", П. Г. Гузенков, 3-е изд., перераб. и доп. -М.: Высш. Школа, 1982ю-351 с., ил.

11. "Детали машин" атлас конструкций 1, 2 части; /Под. Ред. Д.Н. Решетова, 5-е изд., перераб. и доп. -М.: Машиностроение, 1992 г.