Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Разработка конструкции клети дуо 350

Курсовая работа: Разработка конструкции клети дуо 350

Реферат

Разработка конструкции клети дуо 350 –200, 28 с., 6 иллюстраций, 2 таблицы. Библиографический список–6 наименований. 2,5 листа чертежей формата А1.

В работе приведён обзор конструкций клетей дуо. Разработана конструкция, приведено описание конструкции и работы клети дуо 350, произведены расчёты на прочность узла рабочего валка.

Оглавление

Введение

1. Обзор конструкций клетей дуо

2. Разработка конструкции клети

3. Описание конструкции клети и её работы

4. Расчёты на прочность узла рабочего валка

Заключение

Библиографический список

Введение

Прокатка является основным видом обработки металлов давлением. В отличие от других видов обработки металлов давлением деформация металла при прокатке осуществляется непрерывно–вращающимся рабочим инструментом — валками, поэтому процесс прокатки является наиболее высокопроизводительным.

По данным таможенной статистики Российской Федерации [1], за 9 месяцев 2008 года (с января по сентябрь) из России экспортировано, без учёта торговли с Республикой Беларусь, 21,5 млн. т готового проката.

По сравнению с 9 месяцами 2007 года физические объёмы экспорта проката возросли на 1,8 млн. т (9,4 %).

В товарной структуре экспорта проката сортовой металл составил 9,4 % (2,0 млн. т). В январе…сентябре 2007 года это соотношение составляло 9,6%.

В структуре экспорта сортового проката прутки составили 58,3 %; 22,5% – бунтовой металл; 19,2 % – уголки и профили.

Импорт проката чёрных металлов в Россию [1] за 9 месяцев 2008 года составил 3,98 млн. т готового проката. В товарной структуре импорта проката 35,8 % заняла сортовая продукция.

В сравнении с соответствующим периодом 2007 года импорт проката в 2008 году снизился на 16,2 %, как за счёт уменьшения поставок из стран дальнего зарубежья – на 515,7 тыс. т (на 27,5 %), так и из СНГ – на 251,5 тыс. т (8,8 %). Длинномерного проката ввезено 1405,5 тыс. т – объёмы импорта сократились на 22 % от уровня периода с января по сентябрь 2007 года. В Россию импортировано 94,9 тыс. т бунтового металла, 763,3 тыс. т прутков, 547,2 тыс. т профилей из углеродистых и легированных сталей.

В таблице 1 приведены данные о выпуске продукции крупнейшими предприятиями чёрной металлургии Российской Федерации.

Выпуск товарной продукции в чёрной металлургии России за 9 месяцев 2008 года по отношению к соответствующему периоду 2007 года вырос на 41,4 %. Увеличение объёма товарной продукции произошло по всем металлургическим комбинатам и предприятиям.

Таблица 1 – Выпуск промышленной продукции крупнейшими предприятиями чёрной металлургии Российской Федерации в фактических ценах (без НДС) за 9 месяцев 2008 года [2]

| Предприятие | Объём продукции в фактических ценах (без НДС) | ||||

| За сентябрь | За период с начала года | ||||

| млн. руб. | % к преды-дущему месяцу | % к соответ-ствующему месяцу 2007 года | тыс. руб. | % к соответ -ствующему периоду 2007 года | |

|

ЧЁРНАЯ МЕТАЛЛУРГИЯ Из них: ОАО ММК ЧерМК ОАО "Северсталь" ОАО НЛМК ООО "Уральская сталь" ОАО ЧМК ОАО ОЭМК |

227310,1 24451,7 23776,1 18516,6 5142,7 8583,9 7602,8 |

89,3 91,3 83,4 73,4 88,5 88,7 104,7 |

155,7 149,9 151,6 144,2 135,3 158,8 198,6 |

1861298,4 198171,8 197722,5 170921,9 53644,9 73091,1 54275,9 |

141,4 138,8 140,4 146,5 154,2 152,0 164,0 |

Потребление проката в мире растёт с каждым годом. Для того, чтобы отечественные предприятия могли конкурировать на рынке прокатной продукции, нужно улучшать её качество, но при этом цена должна быть сравнительно низкая. То есть, необходим наилучший баланс "цена – качество". Этого можно достичь путём автоматизации и механизации производства, улучшения качества инструмента, изготовления инструмента на самом предприятии, разработки оптимальных конструкций клетей и др.

Рабочая клеть является важнейшим элементом в линии прокатного стана, поэтому разработка оптимальной конструкции клети и различных её механизмов является актуальной проблемой.

1. Обзор конструкций клетей дуо

В клетях применяются различного типа устройства, вносящие в конструкцию клети изменения: нажимные и уравновешивающие устройства, устройства осевой регулировки и др.

Для уравновешивания верхнего валка с подушками применяют устройства грузовые, гидравлические и пружинные.

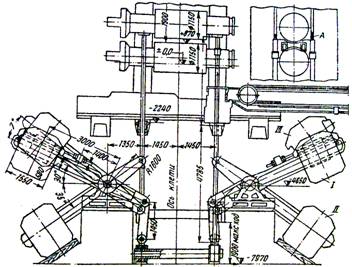

На рисунке 1 показан общий вид грузового уравновешивания верхнего валка слябинга 1150 [3]. Имеются четыре вертикальные штанги, которые верхними концами упираются в нижние подвески подушек верхнего валка, внизу упираются в траверсу. Траверса подвешена к коротким плечам грузовых рычагов. На другом конце рычагов находятся контргрузы. Усилие, с которым вертикальные штанги давят на подвеску верхних подушек, на 20…40% больше веса уравновешиваемых деталей. Таким образом, подушка всегда прижимается к торцу нажимного винта.

Рисунок 1 – Грузовое уравновешивание верхнего валка слябинга 1150

Устройства такого типа применяют при перемещении верхнего валка на большую высоту. Достоинствами устройства являются простота конструкции и надёжность эксплуатации. Недостатки: инерция контргрузов большой массы вызывает динамические нагрузки в системе, устройство работает с толчками, сопровождающимися сильными звуковыми эффектами; также такая конструкция довольно объёмна и требует углубления и усложнения фундамента под рабочей клетью.

На рисунке 2 приведён общий вид гидравлического устройства для уравновешивания верхнего опорного валка стана кварто 2500 [4]. Однако, устройства такого типа применяют и в двухвалковых клетях, например, при большом ходе верхнего валка (на обжимных станах).

Рисунок 2 – Гидравлическое уравновешивание верхнего опорного валка стана кварто 2500

Гидроцилиндр 1 монтируется в траверсе, соединяющей станины клети. К верхней части плунжера 2 прикреплена траверса 3, к концам которой подвешены две тяги 4. С тягами соединены поперечные балки 5, концы которой принимают на себя вес уравновешиваемых деталей. У подушек валков наверху сделаны Г–образные приливы 6, которыми они опираются на концы поперечных балок.

Гидравлическое уравновешивание работает бесшумно и без толчков, имеет небольшие габариты, легко управляется при работе стана. Высокое давление в гидравлических цилиндрах создаётся грузовым или воздушным аккумулятором, установленным поблизости от рабочей клети. Устройство практически не имеет недостатков.

На рисунке 3 показана конструкция пружинного уравновешивания верхнего валка клети 530 мм заготовочного стана 700/500 [3].

Рисунок 3 – Пружинное уравновешивание верхнего валка клети 530 мм непрерывного заготовочного стана 700/500

Верхний валок уравновешивается с помощью четырёх пружин, опирающихся на траверсу, соединяющую две станины между собой. Имеется две тяги, на верхнем конце которых находятся гайки, за счёт которых пружины затягиваются. К другим концам этих тяг прикреплена траверса, соединяющаяся с подушками верхнего валка. Пружины затягиваются, траверса идёт вверх, подушки прижимаются к нажимным винтам.

Пружинное уравновешивание верхнего валка применяют, когда перемещение валков и масса уравновешиваемых деталей невелики (на заготовочных, сортовых, проволочных и листовых станах дуо и трио).

Осевое регулирование положения валков на сортовых станах выполняют при помощи рычажных систем, смонтированных на станине с одной стороны рабочей клети. На рисунке 4 показано такое устройство [4].

Рисунок 4 – Рычажное устройство для осевой установки валков сортового стана

Имеется два кронштейна 1, которые укреплены болтами на стойке станины. В проушинах кронштейнов есть две оси, на которые насаживаются два двуплечих рычага 2. Короткие плечи рычагов концами упираются в выступы 3 на подушке валка. Длинные плечи соединены между собой стяжными болтами 5 и гайками 4. На этих гайках с одной стороны левая, а с другой – правая резьба. При помощи верхних рычагов и стяжки между ними происходит перемещение подушки с валком внутрь клети. Нижние рычаги предназначены для перемещения валка в обратном направлении.

Достоинствами такого устройства являются простота конструкции и возможность осевого регулирования валков только с одной стороны рабочей клети. Положение подушек в окнах станин фиксируется боковыми планками, привёрнутыми болтами к станинам.

Конструкция нажимного винта и принцип работы, в сущности, одинаковы практически для всех клетей. Большая разница есть только в механизмах привода винта.

Для увеличения производительности стана время, затрачиваемое на установку верхнего валка должно быть минимальным. Поэтому перемещение верхнего валка должно происходить с большой скоростью. Однако, на станах для прокатки тонкой полосы скорость перемещения верхнего валка ограничивается необходимой точностью установки валков, поэтому она должна быть небольшой. На сортовых станах валки устанавливают только при настройке стана, скорость перемещения валков ограничивается точностью их настройки. Применяются тихоходные и быстроходные нажимные механизмы с гидравлическим, механическим и гидромеханическим приводом.

Станины клетей по конструкции делят: закрытого и открытого типа.

Станина закрытого типа представляет собой литую жёсткую раму. Станины этого типа применяются в рабочих клетях блюмингов, слябингов и других станов.

Станина открытого типа состоит из двух частей: собственно станины и крышки. Характеризуется меньшей жёсткостью, позволяет осуществлять перевалку валков непосредственно краном при снятой крышке.

Также клети по конструкции могут быть и бесстанинные. Имеется четыре винта, на которых собраны подушки, и по которым они перемещаются при настройке клети.

Комплекс перечисленных и других элементов и составляет конструкцию клети. Видно, что конструкции клети могут быть самые разные.

2. Разработка конструкции клети

Прокатка производится в клетях прокатных станов.

Рабочая клеть — основной элемент главной линии прокатного стана, включающий устройства для размещения, регулирования и закрепления прокатных валков; для деформации металла в прокатных валках. Состоит из двух массивных стальных или чугунных литых станин, установленных на плитовинах, прикрепляемых к фундаменту анкерными болтами. В станинах— подушки с подшипниками и прокатными валками, устройства для перемещения верхнего и нижнего валка по высоте, направляющие проводки для прокатываемого материала и др.

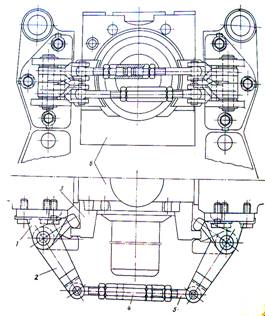

В данном проекте разрабатывается конструкция сортовой клети дуо 350 (чертёж ФМ – 102.03.00.00 СБ).

Конструкция основных деталей и механизмов прокатного стана и, в частности прокатной клети, несмотря на их различное назначение и многообразие, во многих случаях одинакова.

Станина 3 рабочей клети воспринимает все усилия, возникающие при прокатке металла, и поэтому выполняется массивной — до 60—120 т и более. Станина устанавливается на фундаментных стальных плитах (плитовинах 7), которые прикрепляются болтами к бетонному или железобетонному фундаменту. По конструкции станины рабочей клети делят на два типа: закрытого и открытого.

Выбираю станину открытого типа.

Станина открытого типа (применяется в клетях сортовых станов) состоит из двух частей: собственно станины и крышки. Крышку скрепляют со станиной болтами или клиньями. Такая станина характеризуется меньшей жёсткостью по сравнению со станинами закрытого типа, однако позволяет осуществлять перевалку валков непосредственно краном (вверх) при снятой крышке.

Размеры станин определяются следующими условиями:

1. Возможностью размещения в окне станины подушек валков и конца нажимного винта;

2. Требуемой прочностью и жёсткостью.

Чтобы процесс прокатки протекал нормально, валки должны занимать в рабочей клети определённое положение. Для этого в каждой рабочей клети предусмотрены следующие механизмы и устройства:

1. Вертикальной установки валков (нажимные механизмы);

2. Осевой установки валков;

3. Уравновешивания верхнего валка.

Установка валков в вертикальной плоскости на большинстве станов осуществляется при помощи специального механизма с нажимными винтами, который называется нажимным.

На сортовых станах дуо положение валков при прокатке не меняется, необходимое расстояние между ними устанавливают заранее при настройке стана. Необходимое расстояние между валками устанавливают перемещением верхнего и нижнего валков. На сортовых станах дуо скорость перемещения валков ограничивается требуемой точностью их настройки. На практике скорость установки верхнего валка на сортовых станах принимают 5…25 мм/сек.

Для своей клети выбираю нижнее нажимное устройство 4 с приводом через редуктор с червячной передачей, а верхнее нажимное устройство 5 с приводом через промежуточное (паразитное) зубчатое колесо.

Устройства для уравновешивания верхнего валка применяются для устранения следующих отрицательных явлений:

1. При холостом ходе стана под действием массы верхнего валка и его подушек между торцами нажимных винтов и их подпятников, а также в резьбе нажимной гайки неминуемо образовались бы зазоры. При последующей задаче металла в валки возникли бы динамические нагрузки на шейки валка и на нажимные винты, которые сопровождались бы сильными ударами;

2. Раствор между валками не соответствовал бы требуемому обжатию вследствие неизвестной величины зазоров.

На сортовых станах перемещение валков и масса уравновешиваемых деталей невелики, поэтому применяют пружинное устройство 6 для уравновешивания верхнего валка.

При прокатке на сортовых станах необходимо точно установить валки не только по высоте, но и в осевом направлении, чтобы калибры были правильной формы. Для этого применяют устройство для осевой регулировки валка.

Осевое регулирование положения валков на сортовых станах выполняют при помощи двух рычажных систем. В клети дуо 350 такое устройство монтируется на станине с одной стороны рабочей клети для осевой регулировки верхнего валка.

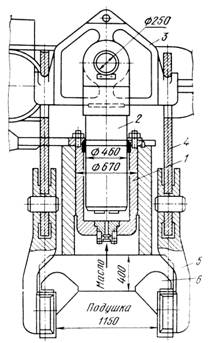

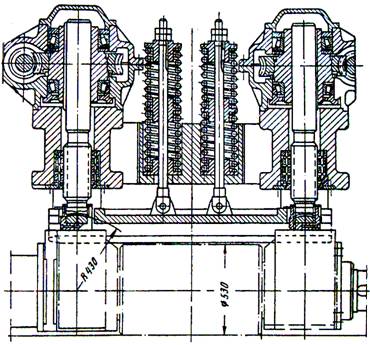

Узел валка состоит из (чертёж ФМ – 102.03.01.00 СБ) собственно валка 1, двух роликовых радиально–упорных конических четырёхрядных подшипников 12, двух подушек 2 и разного типа крышек, колец, втулок, уплотнителей и др.

Подшипники прокатных валков работают при очень больших нагрузках, доходящих на некоторых станах до 30—60 МН (3000—6000 тс) на валок. Возможные габариты их ограничиваются диаметром бочки валков. Подшипники (качения или жидкостного трения) устанавливаются в массивных корпусах, называемых подушками, которые располагаются в проёмах станины. Подушки перемещаются по направляющим станины при установке валков.

3. Описание конструкции клети и её работы

Клеть (чертёж ФМ – 102.03.00.00 СБ) включает в себя: узел станин 1, узлы верхнего 2 и нижнего 3 рабочих валков, нижний нажимной механизм 4, верхний нажимной механизм 5, уравновешивающее устройство 6, узел плитовин 7.

Валки прокатных станов (чертёж ФМ – 102.03.01.00 СБ)выполняют основную операцию прокатки — пластическую деформацию (обжатие) металла. Валки 1 за счёт сил трения захватывают металл и в дальнейшем деформируют его для придания нужного профиля и размеров. В процессе деформации металла, вращающиеся валки воспринимают давление, возникающее при обжатии металла, и передают это давление на подшипники.

Валок состоит из нескольких элементов: бочки, которая при прокатке непосредственно соприкасается с прокатываемым металлом, шеек, расположенных с обеих сторон от бочки и опирающихся на подшипники, и концевых частей.

Особенностью сортопрокатных валков является обеспечение постоянства или небольшого спада твёрдости на глубину вреза ручьёв.

При горячей прокатке сортового металла используют валки из углеродистой стали, легированной хромом, марганцем и др. Например, сталь 50Х. Ведущими мировыми производителями валков используются стали класса полубыстрорежущих и быстрорежущих, которые имеют повышенную сопротивляемость растрескиванию при тепловом ударе и во время проскальзывания, обладают повышенной износостойкостью и обеспечивают более долгий срок службы и лучшие эксплуатационные качества.

Размеры валков выбирают исходя из расчётов и из практических соображений. Например, для сортовых станов рациональные соотношения между длиной бочки валков и её диаметром составляет 1,6…2,5.

На сортовых станах широко применяют подшипники качения 12. Роликовые четырёхрядные подшипники хорошо самоустанавливаются и способны воспринимать большие осевые нагрузки. На каждой шейке рабочего валка установлен четырёхрядный конический роликовый подшипник. В качестве смазки применяют жидкие масла марки П – 28, автотракторное АК – 10 и другие. Жидкие масла обладают рядом преимуществ по сравнению с густыми мазями: допускают более высокие скорости вращения валков, более высокие температуры внутри подшипника, лучше работают в условиях низких температур. Подача жидкой смазки к узлам трения и возврат её для очистки и охлаждения осуществляются циркуляционными автоматическими системами.

Чтобы смазка не вытекала из узлов трения, а также для предохранения этих узлов от воды, пыли и окалины применяют резиновые манжетные уплотнения. Смазка подшипниковых узлов осуществляется через систему отверстий внутри валка.

Четырёхрядный конический роликоподшипник монтируют в подушку 2 прокатного валка в строго определённом порядке согласно нормировке. Перед монтажом на шейку валка подшипник устанавливают в горизонтальном положении на подставках. Подушку подшипника надевают на посадочную шейку валка. Затем монтируют детали, фиксирующие подшипник на валке. Лёгкость монтажа и демонтажа подшипника обеспечивается применением способа гидрораспора, при котором напрессовка и распрессовка неподвижных соединений осуществляется с помощью масла, подаваемого под высоким давлением. Для этого в корпусе подушки предусмотрены отверстия для подачи масла.

Для опускания и поднимания валков в клети предусмотрены верхнее и нижнее нажимные устройства. Применяются для установки валков в вертикальной плоскости. Опишем принцип работы на примере верхнего нажимного устройства.

От электродвигателя момент передаётся на вал нажимного механизма посредством трёх зубчатых колёс. Одна из шестерён насажена на конец вала электродвигателя и сцепляется с паразитным колесом, которое в свою очередь передаёт вращение зубчатому венцу, посаженному на ступицу. На одном конце вала нажимного механизма нарезаны шлицы, которые входят в пазы ступицы. Таким образом, вращение передаётся на вал нажимного механизма. При вращении колёс и ступицы осуществляется вращение винтов в нажимных гайках и поступательное перемещение нажимных винтов. Привод нижнего нажимного винта осуществляется через червячный редуктор. Поверхности трения в пяте нажимного винта придана сферическая форма для лучшей самоустановки подушки с подшипником по оси нажимного винта.

Гайки нажимных винтов — наиболее быстроизнашивающиеся детали. Их изготовляют из литой бронзы марок БрАЖ9 – 4 и БрАЖМц10 – 3 – 1,5. для экономии бронзы гайки делают составными с наружным бандажом из высокопрочного чугуна. Применяется жидкая смазка нажимной пары винт – гайка. В этом случае износ их резьбы в 1,5…2 раза меньше, чем при густой смазке. При подаче жидкой смазки масло стекает по резьбе винта в его подпятник и оттуда — в общую циркуляционную систему. На нажимных винтах обычно применяют одноходовую упорную резьбу.

Для уравновешивания верхнего валка с подушками в сортовых клетях применяют пружинное уравновешивающее устройство, так как масса уравновешиваемых деталей невелика. Валок уравновешивается при помощи двух пружин, опирающихся на траверсу, соединяющую вверху две станины между собой. Пружины установлены в расточках траверсы прокатной клети. Пружинам сообщается предварительная затяжка с помощью гаек, предусмотренных на концах тяг. К концам этих тяг прикреплена траверса, соединяющаяся с подушками верхнего валка. Пружины поджимаются до прижатия подушки к винту.

4. Расчёты на прочность узла рабочего валка

Исходные данные для расчёта

Мкр=40 кН·м – крутящий момент, передаваемый от двигателя на шейку валка;

Р=400 кН – максимальная нагрузка, действующая на валок;

v=10 м/с – скорость прокатки полосы.

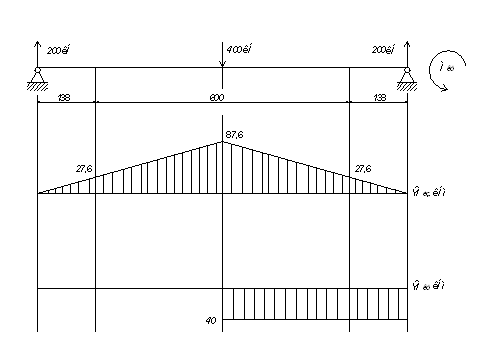

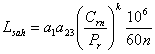

На рисунке 5 показаны эпюры изгибающего и крутящего моментов.

Рисунок 5 – Эпюры изгибающего и крутящего моментов.

Расчёт подшипника качения по методике для радиально–упорных подшипников [5]

Определение эквивалентной динамической нагрузки

![]() , (1)

, (1)

где Х – коэффициент радиальной нагрузки, Х=0,67;

V – коэффициент вращения внутреннего кольца подшипника относительно направления радиальной нагрузки, V=1;

Fr – максимальная радиальная нагрузка на подшипник, Fr=200 кН;

КБ – коэффициент безопасности, КБ =1,3;

КТ – температурный коэффициент, КТ =1.

![]() .

.

Динамическая грузоподъёмность:

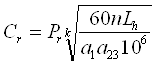

, (2)

, (2)

где

– частота вращения валка,

при

– частота вращения валка,

при

;

;

![]() – заданный ресурс,

– заданный ресурс, ![]() ;

;

![]() – коэффициент при 90% надёжности работы подшипника;

– коэффициент при 90% надёжности работы подшипника;

![]() – коэффициент влияния на ресурс условий эксплуатации;

– коэффициент влияния на ресурс условий эксплуатации;

– для роликовых подшипников.

– для роликовых подшипников.

![]() .

.

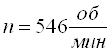

Исходя из расчёта на долговечность, выбираю подшипник 2077140 ГОСТ 8419 – 75 [6] роликовый радиально–упорный конический четырёхрядный (рисунок 6).

Рисунок 6 – Основные размеры подшипника роликового радиально–упорного конического четырёхрядного по ГОСТ 8419 – 75

В таблице 2 приведены основные характеристики выбранного подшипника.

Таблица 2 – Основные характеристики подшипника качения

|

Условное обозначе ние под шипника |

d, мм | D, мм | Т, мм | r, мм | N, мм | В, мм | А, мм |

d0, мм |

α, º | Ролики | параметры | Масса, кг | ||||

|

DW |

l, мм | Z |

Сrn |

С0 |

nпред, об/мин при жидкой смазке |

|||||||||||

|

Н×10-6 |

||||||||||||||||

| 2077140 | 200 | 310 | 275 | 3,5 | 11 | 20 | 66 | 10 | 14 | 24,9 | 47,6 | 26 | 1,5 | 2,54 | 800 | 75,6 |

![]() – выбранный подшипник является работоспособным.

– выбранный подшипник является работоспособным.

Определяем скорректированный по уровню надёжности и условиям применения расчётный ресурс подшипника:

, (3)

, (3)

![]() .

.

![]() . (4)

. (4)

Расчёт на прочность валка в рабочей клети сортового стана [3].

Выбираем

точку приложения нагрузки в середине валка. Длина бочки валка ![]() , ширина подшипника

, ширина подшипника ![]() . Тогда максимальный

изгибающий момент:

. Тогда максимальный

изгибающий момент:

![]() , (5)

, (5)

где Р =400кН – полное давление металла на валки в рассматриваемом сечении;

х =0,438м – половина расстояния между точками опор;

а =0,876м – полное расстояние между точками опор.

![]() .

.

Момент сопротивления поперечного сечения бочки валка на изгиб:

![]() , (6)

, (6)

где D =0,35м – диаметр бочки валка.

![]() .

.

Напряжение изгиба в бочке валка:

![]() . (7)

. (7)

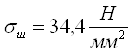

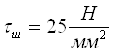

Напряжение кручения в бочке валка не подсчитывают ввиду его незначительной величины по сравнению с напряжением изгиба. Допустимое напряжение для валков из углеродистой стали:

![]() .

.

Условие

выполняется ![]() .

.

Расчёт

шейки валка на изгиб и кручение (принимая ![]() )

)

![]() , (8)

, (8)

где Т и d – длина и диаметр шейки.

.

.

![]() , (9)

, (9)

где Мкр.ш – крутящий момент, прикладываемый к валку со стороны привода.

.

.

Результирующее напряжение для стального валка:

![]() , (10)

, (10)

![]() .

.

![]() – условие выполняется.

– условие выполняется.

Заключение

1. На основании проведённого обзора конструкций клетей дуо выбраны типы механизмов для клети дуо 350;

2. Проведены расчёты узла валка на прочность и выбран подшипник.

Библиографический список

1. Структура российского экспорта и импорта проката чёрных металлов и труб в январе – сентябре 2008 г. Информация корпорации "Чермет"// Производство проката. — 2009. — № 2, — С. 43.

2. Выпуск промышленной продукции крупнейшими предприятиями чёрной металлургии Российской Федерации в январе – сентябре 2008 г. Информация корпорации "Чермет"// Производство проката. — 2009. — № 1, — С. 42.

3. Королёв А. А. Конструкция и расчёт машин и механизмов прокатных станов: Учебник для вузов. — М.: Металлургия, 1969 — 464 с.

4. Королёв А. А. Механическое оборудование прокатных и трубных цехов: Учебник для вузов. — 4–е изд., перераб. и доп. — М.: Металлургия, 1987 — 480 с.

5. Атлас конструкций узлов и деталей машин: Учеб. пособие / Б. А. Байков, А. В. Клыпин, И. К. Ганулич и др. Под ред. О. А. Ряховского — М: Изд–во МГТУ им. Н. Э. Баумана, 2005 – 384 с.

6. Перель Л. Я. Расчёт, проектирование и обслуживание опор: Справочник. — М.: Машиностроение, 1983 — 543 с.