Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Разработка, статистическое регулирование, исследование точности и стабильности технологического процесса при механообработке изделий

Курсовая работа: Разработка, статистическое регулирование, исследование точности и стабильности технологического процесса при механообработке изделий

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования «Санкт-Петербургский государственный инженерно-экономический университет»

Филиал Санкт-Петербургского государственного инженерно-экономического университета в г. Чебоксары

Кафедра городского хозяйства и региональной экономики

Курсовой проект по дисциплине:

«Технологические методы управления качеством изделия»

на тему: «Разработка, статистическое регулирование, исследование точности и стабильности технологического процесса при механообработке изделий »

Введение

Раздел 1. Становление понятия качества и определение технологических методов управления качеством

Раздел 2. Технологический процесс изготовления детали «ось»

Раздел 3. Расчет показателей качества технологического процесса изготовления оси и точности производственного оборудования

Заключение

Список использованной литературы

Введение

Стратегия ускорения социально-экономического развития страны предусматривает всемирную интенсификацию производства на основе научно-технического прогресса.

Одним из действенных путей решения проблемы интенсификации производства, повышения производительности труда, ускорения социально-экономического развития, является повсеместное улучшение качества продукции.

В промышленности накоплен большой опыт управления качеством продукции различными методами: организационными, плановыми, экономическими, которые тесно взаимоувязаны между собой и только в совокупности обеспечивают высокое качество конечной продукции.

Вопросы качества продукции и производительности труда неразрывно связаны между собой, и на практике при решении конкретных вопросов совершенствовании технологий, оборудования, оснащения, механизации и автоматизации должны решаться одновременно.

Любой процесс производства строится так, чтобы соблюдать и обеспечивать требуемую величину показателей качества выпускаемой продукции. Однако качество сырья, инструмента, настройка станков, квалификация операторов и другие важные производственные факторы подвержены значительным случайным колебанием, что вызывает рассеяние показателей качества.

В данном курсовом проекте сделана попытка провести анализ и оценку качества технологического процесса производства ступенчатых валов и исследование точности производственного оборудования.

В приложении к данному курсовому проекту представлен чертеж Оси.

Раздел 1. Становление понятия качества и определение технологических методов управления качеством

Мы часто употребляем словосочетание «высокое качество» или «низкое качество». Мы – это и специалисты в области качества, и рядовые потребители. За этими словами кроется попытка «взвесить», т.е. измерить качество.

В настоящее время качество стало главным фактором конкурентной борьбы на мировом рынке, символом процветания отдельных организаций, регионов и целых государств. Промышленно развитые страны, обеспечивающие высокое качество и конкурентоспособность своей продукции на внутреннем и внешнем рынках, занимают передовые позиции в мире по уровню благосостояния и устойчивости развития.

Когда производимая продукция полностью соответствует запросам и ожиданиям потребителя, тогда качество продукции является максимальным. Поскольку ожидания и требования потребителей постоянно изменяются и растут со временем, качество продукции должно постоянно улучшаться и совершенствоваться.

Качество является задачей номер один в условиях рыночной экономики. Однако повышение качества невозможно без изменения отношения к качеству на всех уровнях.

Согласно ГОСТ Р ИСО 9000-2001: Качество – это степень соответствия совокупности присущих характеристик требованиям.

Качество как продуктов, так и услуг является стандартизированной категорией. Требования к качеству устанавливаются и фиксируются в нормативных и нормативно-технических документах: государственных, отраслевых, фирменных стандартах, технических условиях на продукцию, в технических заданиях на проектирование или модернизацию изделий, в чертежах, технологических картах и технологических регламентах, в картах контроля качества и т. п. Также можно отметить такую характеристику качества, как неустойчивость, изменчивость качества продукции, которая проявляется не только в двух общих тенденциях - физического и морального старения. Имеют место так называемые частные отклонения качества от установленных требований. Они чрезвычайно разнообразны и обусловлены уже не экономической и технологической природой, а условиями внешнего характера: нарушениями правил и условий эксплуатации, ошибками разработчиков и изготовителей, нарушениями производственной дисциплины, дефектами оборудования, с помощью которого изготовляется и используется продукция, и т. д. Есть еще один фактор, который влияет на неустойчивость оценок качества – это неустойчивость и изменчивость потребностей. Параметры продукции могут строго соответствовать нормативной и технической документации, но изменяются требования потребителей и качество при неизменных параметрах ухудшается или теряется вовсе. Можно констатировать, что качество продукции находится в постоянном движении. Следовательно, качество определяет собой хронически неустойчивый объект. Это объективная реальность, с которой приходится иметь дело.

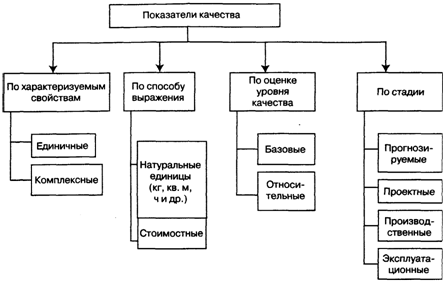

Качество — это комплексное понятие. С одной стороны, все отделы предприятия в большей или меньшей степени несут ответственность за качество соответствия товаров проекту, с другой — каждый товар имеет ряд показателей качества, которые можно измерить и проконтролировать. Каждый из этих показателей качества можно подвергнуть контролю, причем приходится считаться с различными отклонениями между требуемыми и действительными значениями величин. Качество такого товара, характеризующегося несколькими показателями качества, определяется взвешенной суммой значений отдельных признаков.

Показатели качества могут характеризоваться непрерывными или дискретными величинами. Они могут быть абсолютными или относительными. Значения величин зависят от условий и методов их определения. Показатели качества продукции устанавливаются объективными методами, а также экспертным путем и рассматриваются применительно к условиям создания и эксплуатации (потребления) продукции. Показатель качества продукции, характеризующий одно ее свойство, называется единичным, два и более свойств — комплексным.

При оценке уровня качества продукции используются как технические, так и экономические данные. Обоснование выбора номенклатуры показателей качества производится с учетом:

· назначения и условий использования продукции;

· анализа требований потребителя;

· задач управления качеством продукции;

· состава и структуры характеризуемых свойств;

· основных требований к показателям качества (рис. 1).

Рис.1 Классификация показателей качества

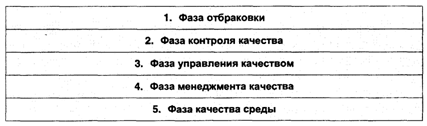

В истории качества существует пять перекрывающихся и продолжающихся фазы, которые, в полном соответствии с законами диалектики развивались под давлением противоречия между внутренними и внешними целями производителя — обеспечением качества выпускаемой продукции и соответственно укреплением положения производителя на рынке (внешняя цель) и повышением эффективности производства, то есть увеличением прибыли компании (внутренняя цель). Это противоречие на каждой стадии развития производства, рынка и общества имело свою специфику и по-разному разрешалось. Эволюция методов обеспечения качества приведена на рис. 2.

Рис.2 Эволюция методов обеспечения качества

Думаю стоит кратко охарактеризовать особенности каждой фазы.

1. Фаза отбраковки

Выдающийся вклад в развитие этой фазы внесли американские автомобилестроители — Генри Мартин Леланд (основатель фирмы «Кадиллак») и Генри Форд. Леланд впервые применил в автомобильном производстве работу по калибрам и придумал пару «проходной» и «непроходной» калибр.

Особое место в формировании и развитии данной фазы управления качеством принадлежит Генри Эмерсону — известному американскому инженеру, рационализатору в организации труда, поставившему во главу угла проблемы производительности и качества.

Г. Эмерсон впервые поставил вопрос об эффективности производства в широком масштабе, уделяя повышенное внимание проблемам качества. Его труд «Двенадцать принципов производительности» привлек к себе внимание предпринимателей не только США, но и многих других стран.

В 1913 г. Генри Форд впервые применил сборочный конвейер и ввел вместо входного контроля комплектующих на сборке выходной контроль на тех производствах, где эти комплектующие изготавливались. То есть на сборку стали поступать только качественные изделия. Он также создал отдельную службу технического контроля, независимую от производства.

Научным обобщением и обоснованием опыта, накопленного на этой стадии, стали работы американского ученого, инженера и менеджера Фредерика У. Тейлора, соратника Г. Форда. Именно им предложена концепция научного менеджмента, включившая системный подход, кадровый менеджмент, идею разделения ответственности между работниками и управленцами в обеспечении качественной и эффективной работы организации, идею научного нормирования труда.

Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества — инспекторы (в России — технические контролеры). Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение. Система обучения сводилась к профессиональному обучению и умению работать с измерительным и контрольным оборудованием.

Основу концепции обеспечения качества в рамках этой фазы можно сформулировать так: «Потребитель должен получать только годные изделия, т. е. изделия, соответствующие стандартам. Основные усилия должны быть направлены на то, чтобы негодные изделия (брак) были бы отсечены от потребителя».

Контроль и отбраковка в производственной практике реализовывались различными методами, которые развивались и совершенствовались под влиянием достижений научно-технического прогресса. Значительная роль отводилась входному контролю закупаемого сырья. Система контроля строилась по следующему принципу: обнаружение дефекта и изъятие бракованного изделия из процесса производства должны происходить как можно раньше, так как последующая обработка дефектного продукта приводила к серьезным потерям и неоправданно увеличивала издержки на производство продукции. В рамках этой концепции повышение качества всегда сопровождается ростом затрат на его обеспечение, т. е. цели повышения эффективности производства и повышения качества изделий являются противоречивыми (не могут быть достигнуты одновременно).

2. Фаза контроля качества

Фаза контроля качества начинается с 20-х годов XX века как попытка если не разрешить, то ослабить противоречие в форме, свойственной предыдущей фазе развития качества. Точкой отсчета считаются работы, выполненные в отделе технического контроля фирмы «Вестерн электрик», США. В мае 1924 г. сотрудник отдела доктор Шухарт передал своему начальнику короткую записку, которая содержала метод построения диаграмм, известных нынче по всему миру как контрольные карты Шухарта. Статистические методы, предложенные Шухартом, дали в руки управленцев инструмент, который позволил сосредоточить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупателю, а на том, как увеличить выход годных изделий в технологическом процессе.

Системы качества усложнились, так как в них были включены службы, использующие статистические методы. Усложнились задачи в области качества, решаемые конструкторами, технологами и рабочими, потому что они должны были понимать, что такое вариации и изменчивость, а также знать, какими методами можно достигнуть их уменьшения. Появилась специальность — инженер по качеству, который должен анализировать качество и дефекты изделий, строить контрольные карты и т. п. В целом акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем выявления причин дефектов и их устранения на основе изучения процессов и управления ими.

Одним из замечательных достижений практики контроля качества стало создание аудиторской службы по качеству, которая в отличие от отделов технического контроля занималась не разбраковкой продукции, а путем контроля небольших выборок из партий изделий проверяла работоспособность системы обеспечения качества на производстве.

Ядром концепции обеспечения качества на этой фазе стал следующий постулат: «Сохраняется главная цель — потребитель должен получать только годные изделия, т. е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий».

3. Фаза управления качеством

Начало фазы управления качеством принято отсчитывать с 1950 г. Поворотным событием стало выступление с лекциями перед ведущими промышленниками Японии доктора Эдварда Деминга, американца. За 12 лекций доктор Деминг встретился с сотнями ведущих менеджеров японских фирм. Им, а также Джозефом М. Джураном, другим американцем, также приглашенным в порядке правительственной технической помощи в Японию, была разработана программа, основной идеей которой было: «Основа качества продукции — качество труда и качественное управление на всех уровнях, то есть такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы».

Фаза управления качеством связана с такими признанными специалистами в области качества как Эдвард Деминг, предложивший программу менеджмента качества из 14 пунктов, разработал принцип постоянного улучшения качества, которые произвели революцию в японской промышленности; Джозеф Джуран, разработавший принцип «триад качества»:планирование, контроль, улучшение; Каори Ишикава, предложивший диаграмму «причины — следствие» («рыбий скелет»), которая помогает искать причины проблем, в том числе связанных с качеством; Арманд Фейгенбаум, который разработал принципы всеобщего управления качеством (Total Quality Control) и параллельного (одновременного) инжиниринга; Филип Кросби, предложивший программу «ноль дефектов» и четыре принципа (абсолюта) качества, вклад которых в развитие понимания качества просто неоценим.

Концепция управления качеством и практика ее реализации позволили по-новому оценить роль непосредственных исполнителей в обеспечении качества. Прежде всего, изменились взгляды на распределение ответственности за качество. Проведенные многочисленные исследования выявили количественные соотношения ответственности за брак исполнителей и руководства.

Можно сказать, что именно на этой фазе сложилось управление качеством в его современном понимании. Противоречие между повышением качества и ростом эффективности производства в его прежних формах было преодолено — применение новых идей управления позволило одновременно повышать качество и снижать затраты на производство.

4. Фаза менеджмента качества

Эта фаза стала зарождаться в середине 60х гг. как развитие идей предыдущей фазы в направлении более полного удовлетворения запросов потребителей. Всеобщий менеджмент качества (TQM) постепенно пришел на смену всеобщему управлению качеством (TQC) Необходимость развития этой фазы связана с развитием мирового рынка товаров и услуг, резким обострением конкуренции на этом рынке и политикой государственной защиты интересов потребителей.

Основные идеи новой фазы сформулированы в работах Генити Тагути, доктора Мицуно, в научных разработках компаний «Тойота» и «Мицубиси».

Генити Тагути предложил функцию потерь качества, разработал методику планирования промышленных экспериментов.

В рамках фазы менеджмента качества удается практически преодолевать противоречие между качеством и эффективностью производства в его существовавших формах, и новая фаза возникает при проявлении новой формы этого противоречия.

В это время появилась серия новых международных стандартов на системы качества — стандарты ИСО 9000 (1987 г.), оказавшие весьма существенное влияние на менеджмент и обеспечение качества:

· ИСО 9000 «Общее руководство качеством и стандарты по обеспечению качества»;

· ИСО 9001 «Системы качества. Модель для обеспечения качества при проектировании и/или разработке, производстве, монтаже и обслуживании»;

· ИСО 9002 «Системы качества. Модель для обеспечения качества при производстве и монтаже»;

· ИСО 9003 «Системы качества. Модель для обеспечения качества при окончательном контроле и испытаниях»;

· ИСО 9004 «Общее руководство качеством и элементы; системы качества».

Появление международных стандартов ИСО серии 9000 на системы качества явилось дальнейшим развитием теорий и практики современного менеджмента качества.

Главная целевая установка систем качества, построенных на основе стандартов ИСО серии 9000, — обеспечение качества продукции, требуемого заказчиком, и предоставление ему доказательств в способности предприятия сделать это. Соответственно механизм системы, применяемые методы и средства ориентированы на эту цель.

Гарантирование качества — закрепление и поддержание системы обеспечения качества, включая доказательства того, что она соответствует современным условиям, является главным итогом эволюции менеджмента качества.

5. Фаза качества среды

В 90-е годы XX века усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды к безопасности продукции.

В соответствии со стандартом ИСО 14000, в каждой организации должны быть:

1) введены определенные экологические процедуры;

2) осуществлены меры по строгому их соблюдению;

3) подготовлены пакеты документов;

4) назначены ответственные за определенные области экологической деятельности.

Новая система стандартов призвана обеспечивать уменьшение неблагоприятных воздействий на окружающую среду на трех уровнях :

· организационном — через улучшение экологического «поведения» фирм;

· национальном — через создание государственной экологической политики;

· международном — через улучшение условий международной торговли.

Сертификация систем качества на соответствие стандартам ИСО 14000 становится не менее популярной, чем на соответствие стандартам ИСО 9000. Существенно возросло влияние гуманистической составляющей качества. Усиливается внимание руководителей предприятий к удовлетворению потребностей своего персонала.

Что же касается современного технического контроля и управления качеством продукции, то их научной основой стали математико-статистические методы. Управление качеством продукции может обеспечиваться двумя методами: посредством разбраковки изделий и путем повышения технологической точности. Издавна методы контроля сводились, как правило, к анализу брака путем сплошной проверки изделий на выходе, но при массовом производстве такой контроль очень дорог. Поэтому от сплошного контроля переходят к выборочному с применением статистических методов обработки результатов. Однако такой контроль эффективен только тогда, когда технологические процессы, будучи в налаженном состоянии, обладают точностью и стабильностью, достаточной для «автоматической» гарантии изготовления бездефектной продукции. Отсюда встает необходимость стабилизировать производство.

Согласно ИСО 9000:2000 одним из принципов обеспечения качества является системный поход, который подразумевает, что производство какого либо изделия можно представить в виде петли, то есть выходы (материал, информация) одного технологического процесса являются входами другого. Отсюда следует, чтобы добиться требуемого качества необходимо обеспечить отсутствие каких-либо отклонений от нормативов на каждой стадии процесса производства. С этой целью используются технологические методы управления качеством, включающие в себя:

· оценку качества производственного оборудования;

· исследование и анализ технологического процесса;

· разработку и внедрение рациональных методов технического контроля;

· управление ходом и параметрами технологического процесса с целью профилактики брака и обеспечения требуемого качества.

Далее моей основной задачей будет являться анализ и оценка качества технологического процесса производства оси и исследование точности производственного оборудования.

Раздел 2. Технологический процесс изготовления детали «Ось»

Для изготовления оси используют следующие материалы: углеродистую сталь обыкновенного качества, легированную конструкционную и качественную углеродистую сталь. Для изготовления оси диаметром более 20 мм используют трубы и полые отливка, режа поковки. Заготовки из металла получают центробежным литьем и литьем под давлением, заготовки из металлокерамических материалов — прессованием с последующим спеканием, заготовки из пластмасс — прессованием или резкой прутков и труб.

При обработке оси из штучных полых заготовок целесообразно придерживаться следующей последовательности:

1) зенкерование отверстия, подрезание торца и снятие фаски;

2) предварительное и чистовое точение наружной поверхности, подрезание второго торца оси, снятие фасок, обработка бурта, точение канавок и т. п.;

Первую операцию выполняют с закреплением заготовки в трехкулачковом патроне, вторую — с установкой на шпиндельной или центровой оправке.

Обработку оси из прутков обычно выполняют с одного установа на токарных станках и автоматах в следующем порядке: подрезка торца у прутка, подача прутка до упора, зацентровка под сверление, сверление отверстия, предварительное и чистовое точение наружной поверхности, снятие фасок, развертывание и отрезание.

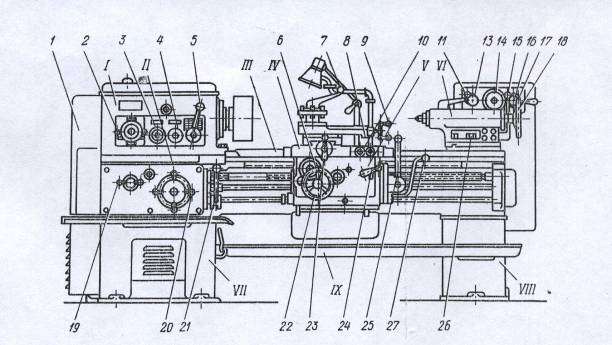

Универсальный токарно-винторезный станок модели 1К62

Универсальный токарно-винторезный станок модели 1К62 предназначен для выполнения самых разнообразных токарных работ с полным использованием возможностей твердосплавных инструментов. На нем могут нарезаться как метрические, дюймовые, модульные, питчевые резьбы, так и архимедовые спирали с шагом 3/8", 7/16"; 2; 5,5; 6; 6,5; 7; 8; 8,5; 10, 11; 12 и 14 мм. На данном станке можно выполнять также копировальные работы при помощи гидрокопировального суппорта.

Конструкцией станка обеспечивается значительное уменьшение времени на его обслуживание: предусмотрено быстрое механическое установочное перемещение суппорта, однорукоятное управление задней бабкой. Возможность автоматической подачи при работе инструментами, закрепленными в пиноли задней бабки путем присоединения ее к суппорту, имеется четырехпозиционный резцедержатель с точной фиксацией в рабочих положениях и т.п. На станке установлен амперметр, показывающий нагрузку главного двигателя при данных условиях работы. Шкала амперметра состоит из трех частей: белой, соответствующей недогрузки главного двигателя; зеленой, показывающий нагрузку двигателя в пределах от 85 до 100%, и красной, соответствующей его перегрузке.

По способу управления станки делят на: станки с ручным управлением (универсальные), полуавтоматы и автоматы, с системами ЧПУ.

Общий вид станка 1К62

1— квадратное отверстие вала шкива для деления на многозаходные резьбы; 2,5— рукоятки установки чисел оборотов шпинделя; 3 — рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многозаходные резьбы; 4 — рукоятка установки правой и левой резьбы и подачи; 6 — кнопка выключения реечной шестерни при нарезании резьбы; 7 — рукоятка индексации и закрепления резцовой головки; 8 — винт крепления каретки для торцовых работ; 9 - рукоятка подачи верхней чисти суппорта; 10 — кнопочная станция пуска и останова главного привода; ll — рукоятка крепления пиноли задней бабки; 12— кнопка включения ускоренных ходов каретки и суппорта; 13— выключатель насоса охлаждения; 14 — линейный выключатель; 15 — рукоятка крепления задней бабки; 16 — выключатель местного освещения; 17 — выключатель гидрощупа; 18 — маховичок перемещения пиноли задней бабки; 19 — рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль; 20 — рукоятка установки величины подачи и шага резьбы; 21, 27 — рукоятка включения выключения и реверсирования шпинделя; 22 — маховичок ручного перемещения каретки; 23 — рукоятка поперечной подачи суппорта; 24 — рукоятка включения маточной гайки; 25 — рукоятка управления ходами каретки и суппорта; 26 — гайка болта дополнительного крепления задней бабки.

Техническая характеристика станка модели 1К62

| № п.п. | Наименование параметра | Единица измерения | Величина параметра |

|

1 2 3 4 5 6 7 8 9 10 11 12 |

Наибольший диаметр изделия, устанавливаемого над станиной Наибольший диаметр точения над нижней частью суппорта Диаметр отверстия в шпинделе Расстояние между центрами (РМЦ) Наибольшая длина обтачивания (соответственно РМЦ) Пределы чисел оборотов шпинделя Пределы продольных подач суппорта Пределы поперечных подач суппорта Нарезаемая резьбы: -метрическая -дюймовая -модульная -питчевая Мощность главного электродвигателя (в зависимости от заказа) Вес станка: РМЦ 710 мм РМЦ 1000 мм РМЦ 1400 мм Габариты станка: длина ширина высота |

мм мм мм мм мм об/мин мм/об мм/об шаги в мм число ниток на 1 модуль питч кВт/л.с кг кг кг мм мм мм |

400 220 47 710, 1000, 1400 640, 930, 1330 12,5-2000 0,07-4,16 0,035-2,08 1-192 24-2 0,5-48 96-1 10/13,4 7,5/10 2080 2140 2222 2522,2812 3212 1166 1324 |

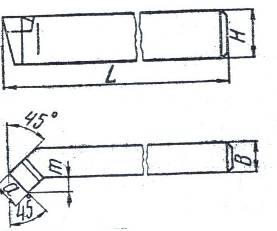

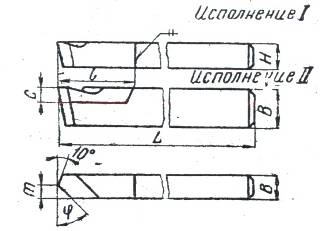

Выбор резцов

Многообразие видов поверхностей заготовок, обрабатываемых на станках токарной группы, привело к созданию большого числа токарных резцов. Главным принципом классификации резцов является их технологическое назначение. Различают резцы: проходные - для обтачивания наружных цилиндрических и конических поверхностей; расточные проходные и упорные - для растачивания сквозных и глухих отверстий; отрезные - для отрезки заготовок; резьбовые - для нарезания наружных и внутренних резьб; фасонные - для обрабатывания фасонных поверхностей; прорезные - для протачивания кольцевых канавок; галтельные - для обтачивания переходных поверхностей между ступенями валов по радиусу.

По характеру обработки резцы делят на черновые, получистовые и чистовые, по направлению движения подачи - на правые и левые. Правые работают с подачей справа налево, левые - слева направо. По конструкции резцы делят на целые, с приваренной или припаянной пластиной режущего материала, со сменными пластинами. Широко применяют резцы с многогранными неперетачиваемыми пластинами. Когда одна из режущих кромок пластины выходит из строя вследствие затупления, открепляют механический прижим и устанавливают в рабочее положение следующую режущую кромку.

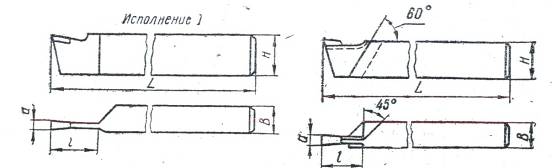

Резцы из быстрорежущей стали. Размеры токарных (ГОСТ 10043—62), расточных (ГОСТ 10044—62)

Резец токарный, проходной

Резец токарный, проходной с углом ф = 45 и 60 0 , мм

Резец токарный, отрезной

Технологический процесс производства детали «Ось правый» представлен в таблице 1.

| № операции | Содержание операции | Применяемое оборудование |

| 005 | Фрезерование торцов и зацентровка | Фрезерно-центровальные станки МР37,МР71,МР78 |

| 010 | Черновая токарная обработка | Токарные станки 16К20, 1712П, 16К20Ф3 |

| 015 | Термическая обработка - улучшение | Термическая индукционная печь |

| 020 | Чистовая токарная обработка | Токарные станки 16К20, 1712П, 16К20Ф3 |

| 025 | Токарная обработка | Токарные станки 16К20, 1712П, 16К20Ф3 |

| 025 | Предварительное шлифование | Круглошлифовальные станки 3М151, 3А152 |

| 065 | Нарезание резьбы | Токарно-винторезные станки 16К20, 1А616 |

| 070 | Окончательное шлифование поверхности | Круглошлифовальные станки 3М151, 3А153А |

| 105 | Калибровка резьбы, зачистка заусенцев | Резьбовой калибр кольцо |

| 110 | Промывка | Промывочная ванна |

| 115 | Окончательный контроль | Измерительные приборы и инструменты |

Раздел 3. Расчет показателей качества технологического процесса изготовления оси и точности производственного оборудования

Любой процесс производства строится так, чтобы соблюдать и обеспечивать требуемую величину показателей качества выпускаемой продукции. Однако качество сырья, инструмента, настройка станков, квалификация операторов и другие важные производственные факторы подвержены значительным случайным колебанием, что вызывает рассеяние показателей качества.

Качество изготавливаемых изделий зависит от четкого соблюдения требований при выполнении каждой технологической операции, поэтому обеспечение качества в процессе производства требует, прежде всего, контроля технологического процесса и производственного оборудования с целью определения его пригодности к выполнению отдельных операций, соблюдением предельных допусков и стандартных норм. При этом обычно определяют соотношение между полем рассеяния интересующего показателя качества (погрешности формы, размеров, взаимного расположения, твердости) и допуска на данный показатель по технологической норме на исследуемую операцию.

Современное производство имеет одну существенную особенность: периодический контроль по результатам, которого разрабатываются корректирующие воздействия, направленные на стабилизацию технологического процесса с целью профилактики брака. Кроме того, современное производство немыслимо без плановой аттестации продукции. Речь идет о численной оценке различных показателей качества, причем нельзя ограничиваться измерением только одного изделия. Необходимо провести измерения всех изделий партиями и выборку из него.

Задача оценки качества технологического процесса и производственного оборудования заключается в том, чтобы в случае недостаточной точности исследуемых операций выявить причины имеющихся погрешностей и принять меры по ликвидации наиболее значительных погрешностей обработки.

Моей задачей будет рассчитать важнейшие показатели качества технологического процесса обработки оси и точность производственного оборудования.

Анализ качества технологического процесса обработки и точности производственного оборудования необходимо проводить на нескольких самых значимых операциях, входящих в технологический процесс обработки оси. В моем случае это токарная обработка, предварительное и окончательное шлифование.

Задача. Дана выборка из 20 осей, для которых контролировался наружный диаметр. Причем наружный диаметр контролировался на всех трех ключевых операциях, обеспечивающих точность детали (токарная обработка, предварительное и окончательное шлифование).

1.Токарная обработка

Контролируется ось Ø 27+0,08. Находим верхний и нижний пределы поля допуска.

dmin=27 мм, dmax = 27,08 мм

Результаты измерений представлены в таблице.

| № п/п | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Диаметр | 27 | 27,02 | 27,08 | 27,06 | 27,08 | 27,04 | 27,02 | 27 | 27,08 | 27,06 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 27,06 | 27 | 27,04 | 27,02 | 27,02 | 27,04 | 27,08 | 27,04 | 27 | 27,02 |

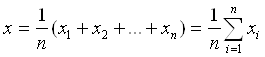

Находим среднее арифметическое данной выборки по формуле:

, где

, где

хi – номер детали в выборке, n – объем выборки

![]() мм

мм

Далее выбираем меру рассеяния, чтобы определить, как тесно группируются отдельные значения вокруг среднего арифметического. Простейшей мерой рассеяния является размах(R) - это разность между наибольшим и наименьшим значениями ряда наблюдений.

![]()

R = 27,08 – 27 = 0,08 мм

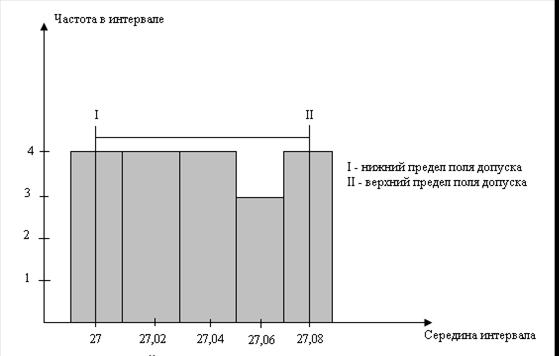

Затем строим гистограмму, представляющую собой метод представления данных, сгруппированных по частоте попадания в определенный (заранее установленный) интервал. При крайней простоте построения гистограмма дает много аналитической информации о разбросе качества средних значений различных параметров, точности и стабильности протекания технологического процесса, точности работы станков и оборудования. Далее разбиваем диапазон распределения наружного диаметра оси на равные интервалы.

Исходя из полученного значения размаха, выбираем 4 интервала по 0,02мм каждый, строим таблицу.

| № п/п | Середина интервала | Граница интервала | Частота в интервале |

| 1 | 27 |

26,99 27,01 |

4 |

| 2 | 27,02 |

27,01 27,03 |

4 |

| 3 | 27,04 |

27,03 27,05 |

4 |

| 4 | 27,06 |

27,05 27,07 |

3 |

| 5 | 27,08 | 4 |

Строим гистограмму распределения значений.

Рис.9 Гистограмма распределения значений наружного диаметра оси

Результаты проделанных расчетов вносим в таблицу.

| № п/п |

Размер хi (мм) |

Отклонение от среднего арифметического, (хi-х)2 |

Квадрат отклонения, (хi-х)2 |

Расчеты |

| 1 | 27 | -0,03 | 0,0009 |

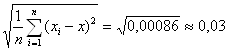

Сумма квадратов отклонений ∑(хi-х)2 =0,0267 Среднее арифметическое этой суммы

Среднее квадратическое отклонение

|

| 2 | 27,02 | -0,01 | 0,0001 | |

| 3 | 27,08 | 0,05 | 0,0025 | |

| 4 | 27,06 | 0,03 | 0,0009 | |

| 5 | 27,08 | 0,05 | 0,0025 | |

| 6 | 27,04 | 0,01 | 0,0001 | |

| 7 | 27,02 | -0,01 | 0,0001 | |

| 8 | 27 | -0,03 | 0,0009 | |

| 9 | 27,08 | 0,05 | 0,0025 | |

| 10 | 27,06 | 0,03 | 0,0009 | |

| 11 | 27,06 | 0,03 | 0,0009 | |

| 12 | 27 | -0,03 | 0,0009 | |

| 13 | 27,04 | 0,01 | 0,0001 | |

| 14 | 27,02 | -0,01 | 0,0001 | |

| 15 | 27,02 | -0,01 | 0,0001 | |

| 16 | 27,04 | 0,01 | 0,0001 | |

| 17 | 27,08 | 0,05 | 0,0025 | |

| 18 | 27,04 | 0,01 | 0,0001 | |

| 19 | 27 | -0,03 | 0,0009 | |

| 20 | 27,02 | -0,01 | 0,0001 |

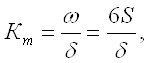

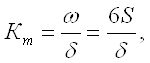

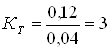

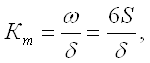

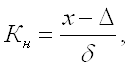

Исходя из полученных результатов, рассчитываем суммарное поле рассеяния (ω), коэффициенты точности обработки (Кт) и точности настройки (Кн).

![]() , где

, где

k – коэффициент, определяемый законом распределения (k = 6 для нормального закона).

где

где

ω – суммарное поле рассеяния.

где

где

∆ - координата середины поля допуска

![]()

Исходя из полученных коэффициентов, находим суммарный процент вероятного брака Q.

Q ≈ 27 %

2. Предварительное шлифование

Контролируется ось Ø![]() .Находим верхний и нижний

пределы поля допуска.

.Находим верхний и нижний

пределы поля допуска.

dmin=26,02 мм, dmax = 26,06 мм

Результаты измерений представлены в таблице.

| № п/п | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Диаметр | 26,02 | 26,06 | 26,04 | 26,05 | 26,03 | 26 | 26,06 | 26,04 | 26,02 | 26,05 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 26,03 | 26,04 | 26,03 | 26,02 | 26,04 | 26,06 | 26,03 | 26,05 | 26,06 | 26,01 |

Находим среднее арифметическое данной выборки (х):

![]() мм

мм

Находим размах (R):

R = 26,06 – 26 = 0,06 мм

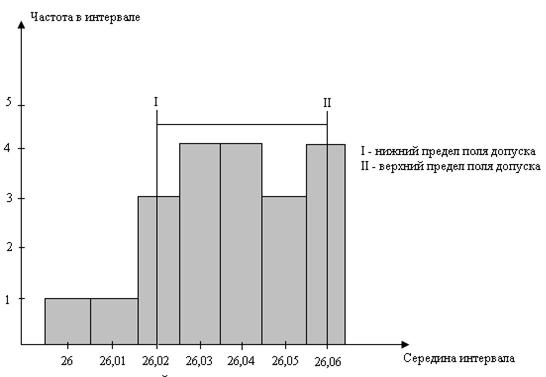

Затем строим гистограмму, представляющую собой метод представления данных, сгруппированных по частоте попадания в определенный (заранее установленный) интервал. Далее разбиваем диапазон распределения наружного диаметра оси на равные интервалы.

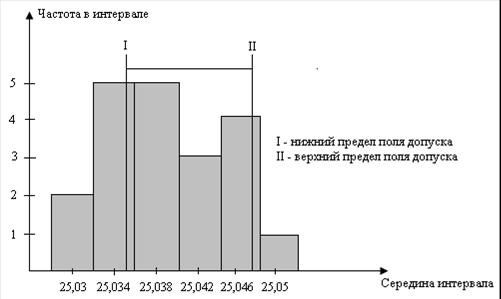

Исходя из полученного значения размаха, выбираем 6 интервалов по 0,01мм каждый, строим таблицу.

| № п/п | Середина интервала | Граница интервала | Частота в интервале |

| 1 | 26 |

25,995 26,005 |

1 |

| 2 | 26,01 |

26,005 26,015 |

1 |

| 3 | 26,02 |

26,015 26,025 |

3 |

| 4 | 26,03 |

26,025 26,035 |

4 |

| 5 | 26,04 |

26,035 26,045 |

4 |

| 6 | 26,05 |

26,045 26,055 |

3 |

| 7 | 26,06 | 4 |

Строим гистограмму распределения значений.

Рис.10 Гистограмма распределения значений наружного диаметра оси

Результаты проделанных расчетов вносим в таблицу.

| № п/п |

Размер хi (мм) |

Отклонение от среднего арифметического, (хi-х)2 |

Квадрат отклонения, (хi-х)2 |

Расчеты |

| 1 | 26,02 | -0,02 | 0,0004 |

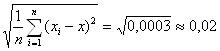

Сумма квадратов отклонений ∑(хi-х)2 =0,006 Среднее арифметическое этой суммы

Среднее квадратическое отклонение

|

| 2 | 26,06 | 0,02 | 0,0004 | |

| 3 | 26,04 | 0 | 0 | |

| 4 | 26,05 | 0,01 | 0,0001 | |

| 5 | 26,03 | -0,01 | 0,0001 | |

| 6 | 26 | -0,04 | 0,0016 | |

| 7 | 26,06 | 0,02 | 0,0004 | |

| 8 | 26,04 | 0 | 0 | |

| 9 | 26,02 | -0,02 | 0,0004 | |

| 10 | 26,05 | 0,01 | 0,0001 | |

| 11 | 26,03 | -0,01 | 0,0001 | |

| 12 | 26,04 | 0 | 0 | |

| 13 | 26,03 | -0,01 | 0,0009 | |

| 14 | 26,02 | -0,02 | 0,0004 | |

| 15 | 26,04 | 0 | 0 | |

| 16 | 26,06 | 0,02 | 0,0004 | |

| 17 | 26,03 | -0,01 | 0,0001 | |

| 18 | 26,05 | 0,01 | 0,0001 | |

| 19 | 26,06 | 0,02 | 0,0004 | |

| 20 | 26,01 | -0,03 | 0,0009 |

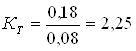

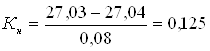

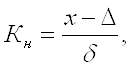

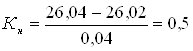

Исходя из полученных результатов, рассчитываем суммарное поле рассеяния (ω), коэффициенты точности обработки (Кт) и точности настройки (Кн).

![]() , где

, где

k – коэффициент, определяемый законом распределения (k = 6 для нормального закона).

где

где

ω – суммарное поле рассеяния.

где

где

∆ - координата середины поля допуска

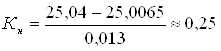

![]()

Исходя из полученных коэффициентов, находим суммарный процент вероятного брака Q.

Q ≈ 53 %

3. Окончательное шлифование

Контролируется оси Ø![]() .Находим верхний и нижний

пределы поля допуска.

.Находим верхний и нижний

пределы поля допуска.

dmin=26,035мм, dmax = 26,048 мм

Результаты измерений представлены в таблице.

| № п/п | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Диаметр | 25,035 | 25,04 | 25,03 | 25,05 | 25,048 | 25,04 | 25,035 | 25,042 | 25,038 | 25,035 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 25,04 | 25,048 | 25,036 | 25,042 | 25,044 | 25,045 | 25,032 | 25,04 | 25,035 | 25,048 |

Находим среднее арифметическое данной выборки (х):

![]() мм

мм

Находим размах (R):

R = 25,05 – 25,03 = 0,02 мм

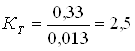

Затем строим гистограмму, представляющую собой метод представления данных, сгруппированных по частоте попадания в определенный (заранее установленный) интервал. Далее разбиваем диапазон распределения наружного диаметра оси на равные интервалы.

Исходя из полученного значения размаха, выбираем 5 интервалов по 0,004мм каждый, строим таблицу.

| № п/п | Середина интервала | Граница интервала | Частота в интервале |

| 1 | 25,03 |

25,028 25,032 |

2 |

| 2 | 25,034 |

25,032 25,036 |

5 |

| 3 | 25,038 |

25,036 25,04 |

5 |

| 4 | 25,042 |

25,04 25,044 |

3 |

| 5 | 25,046 |

25,044 25,048 |

4 |

| 6 | 25,05 | 1 |

Строим гистограмму распределения значений.

Рис.11 Гистограмма распределения значений наружного диаметра оси

Результаты проделанных расчетов вносим в таблицу.

| № п/п |

Размер хi (мм) |

Отклонение от среднего арифметического, (хi-х)2 |

Квадрат отклонения, (хi-х)2 |

Расчеты |

| 1 | 25,035 | -0,05 | 0,0025 |

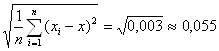

Сумма квадратов отклонений ∑(хi-х)2 =0,0625 Среднее арифметическое этой суммы

Среднее квадратическое отклонение

|

| 2 | 25,04 | 0 | 0 | |

| 3 | 25,03 | -0,1 | 0,001 | |

| 4 | 25,05 | 0,1 | 0,001 | |

| 5 | 25,048 | 0,08 | 0,0064 | |

| 6 | 25,04 | 0 | 0 | |

| 7 | 25,035 | 0,05 | 0,0025 | |

| 8 | 25,042 | 0,02 | 0,0004 | |

| 9 | 25,038 | -0,02 | 0,0004 | |

| 10 | 25,035 | -0,05 | 0,0025 | |

| 11 | 25,04 | 0 | 0 | |

| 12 | 25,048 | 0,08 | 0,0064 | |

| 13 | 25,036 | -0,04 | 0,0016 | |

| 14 | 25,042 | 0,02 | 0,0004 | |

| 15 | 25,044 | 0,04 | 0,0016 | |

| 16 | 25,045 | 0,05 | 0,0025 | |

| 17 | 25,032 | -0,08 | 0,0064 | |

| 18 | 25,04 | 0 | 0 | |

| 19 | 25,035 | -0,05 | 0,0025 | |

| 20 | 25,048 | 0,08 | 0,0064 |

Исходя из полученных результатов, рассчитываем суммарное поле рассеяния (ω), коэффициенты точности обработки (Кт) и точности настройки (Кн).

![]() , где

, где

k – коэффициент, определяемый законом распределения (k = 6 для нормального закона).

где

где

ω – суммарное поле рассеяния.

где

где

∆ - координата середины поля допуска

![]()

Исходя из полученных коэффициентов, находим суммарный процент вероятного брака Q.

Q ≈ 37

Заключение

Анализ рассчитанных статистических характеристик, графиков и существующей системы контроля позволили сделать следующие выводы:

1.Некоторые операции (токарная обработка (вероятный процент брака Q=27%), предварительное (вероятный процент брака Q=53%) и окончательное (вероятный процент брака Q=37%) шлифование) не полностью удовлетворяют требованиям точности, и в целом точность технологического процесса обработки оси ниже требуемой.

2.Основной метод обеспечения качества – контроль после обработки, что не обеспечивает своевременной корректировки технологического процесса.

3.Отсутсвует дифференцированный поход к назначению допусков и методике контроля различных параметров, не принимается во внимание существующие корреляционные связи и возможности оборудования.

Что же касается точности оборудования, то рассчитанный вероятный процент брака для каждой технологической операции, позволил сделать вывод о том, что применяемое при токарной обработке, предварительном и окончательном шлифовании, оборудование неправильно налажено и следует принять меры по правильной наладке и периодической подналадке применяемого оборудования.

Список использованной литературы

1. Д.С.Савровский. Обоснование варианта технологического процесса // М.: «МИРЭА», 2006 г.

2. В.В. Павловский, В.И. Васильев, Гутман Т.Н.. Проектирование технологических процессов изготовления деталей и машин // М.: Машиностроение, 2003г.

3. Д.С.Савров. Проектирование технологических процессов // М.: «МИРЭА», 2001 г.

4. Д.С. Савров, Головня Д.Г. Конструкционные материалы и их обработка // М.:Высшая школа, 2007 г.

5. В.Г.Мишин. Управление качеством.- М.: «ЮНИТИ», 2000 г.

6. В.A.Лапидус, А.В. Глазунов, Е.Г.Воинова. Статистическое управление процессами. SPC.Перевод с англ.-// Н.Новгород: АО НИЦ КД, СМС «Приоритет», 2004г.

7. В.Н. Спицнадель. Системы качества (в соответствии с международными стандартами ISO семейства 9000) // Учебное пособие. – СПб.: издательский дом «Бизнес-пресса», 2000 г.