Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Разработка технологического процесса изготовления конического редуктора и входящего в его состав конического зубчатого колеса

Курсовая работа: Разработка технологического процесса изготовления конического редуктора и входящего в его состав конического зубчатого колеса

ГОУ ВПО МГТУ «Станкин»

Кафедра «ТМС»

Расчетно-пояснительная записка к курсовой работе на тему:

«Разработка технологического процесса изготовления конического редуктора и входящего в его состав конического зубчатого колеса»

Выполнила:

студентка группы Т-7-10

Музыка Ю.С.

Проверил: Егоров М.А.

Москва 2010

Содержание

Введение

1. Расчет технических требований

1.1 Описание работы и служебное назначение конического редуктора

1.2 Анализ технических требований на конический редуктор

2.Технологический процесс изготовления конического зубчатого колеса

2.1 Выбор метода достижения точности конического редуктора

2.2 Служебное назначение конического зубчатого колеса

2.3 Анализ технических требований на коническое зубчатое колесо

2.4 Разработка технологического процесса изготовления конического зубчатого колеса

2.4.1 Выбор заготовки и способа ее получения

2.4.2 Выбор технологических баз

2.4.3 Проектирование маршрутного технологического процесса

2.4.4.1 Разработка последовательности выполнения операций при изготовлении конического зубчатого колеса

2.4.4.2 Выбор технологического оборудования

2.4.5 Проектирование операционного процесса

2.4.5.1Определение числа переходов

2.4.5.2 Расчет режимов резания

2.4.5.3 Определение норм времени

2.4.5.4 Оформление технологической документации:

- маршрутной карты процесса изготовления детали;

- операционной карты на внутришлифовальную операцию

Список использованной литературы

Задание: разработать технологический процесс сборки конического редуктора и технологический процесс изготовления детали конического зубчатого колеса. При этом технологический процесс должен обеспечить выпуск продукции в заданном количестве (50000 штук в год) и в установленные сроки, а также при наименьшей себестоимости и наиболее высокой производительности труда.

Цель работы:

· Применить на практике знания, полученные от практического курса лекций по дисциплине «Основы технологии машиностроения»;

· Разработать технологический процесс сборки узла (конический редуктор);

· Технологический процесс изготовления детали (коническое зубчатое колесо).

Также необходимо составить и оформить следующую технологическую документацию:

· Маршрутную карту технологического процесса изготовления вала;

· Операционную карту и карту эскизов на одну операцию технологического процесса изготовления конического зубчатого колеса.

1. Расчет технических требований.

1.1 Описание работы и служебное назначение конического редуктора

Конический редуктор предназначен для передачи движения и вращающего момента с пересечением осей ведущего и ведомого вала под углом 90°, служит для изменения величины давления, а также изменения скорости в пневматической системе.

Изучение и описание служебного назначения отдельной сборочной единицы, а в данном случае это редуктор, сопряжено с выявлением ее функций в машине и показателей, уточняющих его.

Одноступенчатый конический редуктор применяется в сельскохозяйственных машинах, используемых в полевых условиях при влажности 90% и температуре от – 400 С до + 500 С.

Корпус редуктора является базовой деталью, он обеспечивает требуемую точность относительного положение ведущего и ведомого валов. На валах установлены конические зубчатые колеса, передающие крутящий момент с одного вала на другой. Базирование валов осуществляется по главным отверстиям, при этом используют опоры с радиально-упорными подшипниками. Поверхности главных отверстий корпуса совместно с поверхностями торцов образуют комплекты вспомогательных баз корпуса.

В унифицированном редукторе вал – шестерня, вращаясь в роликоподшипниках с частотой n, передаёт крутящий момент Мкр на вал через шестерню и шпонку. С вала крутящий момент через шпонку передается далее.

Боковой зазор в подшипниках регулируется прокладками.

1.1.1 Расчёты, связанные с годовой программой или объёмом выпуска

P=200000 шт.

N=50000 шт./год

![]() года – количество лет, в течение которых

осуществляется выпуск изделий

года – количество лет, в течение которых

осуществляется выпуск изделий

![]() мин./шт.

мин./шт.

![]() шт./кв. – количество деталей, изготовленных за

квартал;

шт./кв. – количество деталей, изготовленных за

квартал;

![]() шт./мес. - количество деталей, изготовленных за

месяц;

шт./мес. - количество деталей, изготовленных за

месяц;

![]() шт./нед. - количество

деталей, изготовленных за неделю;

шт./нед. - количество

деталей, изготовленных за неделю;

![]() шт./сут. - количество деталей,

изготовленных за сутки.

шт./сут. - количество деталей,

изготовленных за сутки.

Где:

Р – количество изделий, изготовлены по неизменным чертежам;

N – годовая программа или объем выпуска;

Т – такт выпуска изделия;

Вывод: Из расчета следует, что тип производства крупносерийный, т.к. T=1,75шт./мин. и N=50000 шт./год.

1.2 Анализ технических требований на конический редуктор

1. Обеспечить межосевое

расстояние между осями конических зубчатых колес в пределах от +0,25мм до +0,5мм

(АD=0![]() мм).

мм).

2. Обеспечить натяги в

подшипниках качения с осевой игрой в пределах от -0.01мм до +0.07мм (БD =0 ![]() мм).

мм).

3. Обеспечить совпадение

вершин делительных конусов шестерни и колеса в вертикальном направлении в

пределах от +0.02мм до +0.08мм (ВD=![]() мм).

мм).

4. Обеспечить угол скрещивания осей делительных конусов в пределах

±1° (αD = 90 ±1°).

5. Боковой зазор в

пределах от +0,02мм до +0,07мм (ГD=0![]() мм).

мм).

2.Технологический процесс изготовления конического зубчатого колеса

2.1 Выбор метода достижения точности

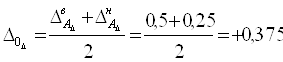

![]() - соосность оси делительного конуса

конического вала-шестерни и оси его посадочной шейки диаметром 45К6.

- соосность оси делительного конуса

конического вала-шестерни и оси его посадочной шейки диаметром 45К6.

![]() -соосность оси посадочной шейки

конического вала-шестерни и оси внутреннего кольца подшипника.

-соосность оси посадочной шейки

конического вала-шестерни и оси внутреннего кольца подшипника.

![]() - соосность оси внутреннего кольца

подшипника и его оси внешнего кольца.

- соосность оси внутреннего кольца

подшипника и его оси внешнего кольца.

![]() - соосность оси внешнего кольца

подшипника и оси отверстия в стакане.

- соосность оси внешнего кольца

подшипника и оси отверстия в стакане.

![]() - соосность оси отверстия в стакане и

оси наружной цилиндрической поверхности (совмещён с осью горизонтального

отверстия в корпусе).

- соосность оси отверстия в стакане и

оси наружной цилиндрической поверхности (совмещён с осью горизонтального

отверстия в корпусе).

![]() - межосевое расстояние в корпусе.

- межосевое расстояние в корпусе.

![]() - соосность оси вертикального отверстия

в корпусе и оси наружной цилиндрической поверхности крышки.

- соосность оси вертикального отверстия

в корпусе и оси наружной цилиндрической поверхности крышки.

![]() - соосность оси наружной

цилиндрической поверхности крышки и оси отверстия в крышке.

- соосность оси наружной

цилиндрической поверхности крышки и оси отверстия в крышке.

![]() - соосность осей внешнего и

внутреннего колец подшипника.

- соосность осей внешнего и

внутреннего колец подшипника.

![]() - соосность оси внутреннего кольца

подшипника и оси посадочной шейки вала.

- соосность оси внутреннего кольца

подшипника и оси посадочной шейки вала.

![]() - соосность осей посадочных

поверхностей вала.

- соосность осей посадочных

поверхностей вала.

![]() - соосность оси базового отверстия

конического зубчатого колеса и оси делительного диаметра.

- соосность оси базового отверстия

конического зубчатого колеса и оси делительного диаметра.

Выбор метода:

![]() = +0,5;

= +0,5; ![]() =

+0,25;

=

+0,25; ![]() ;

;

![]()

![]() .

.

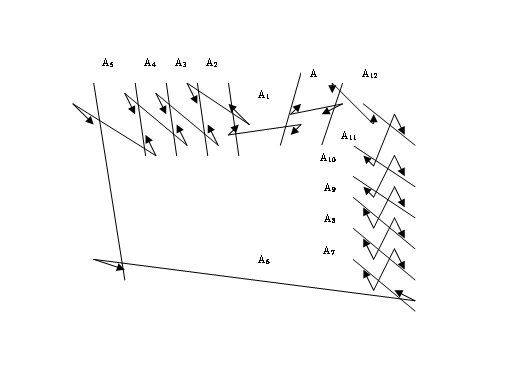

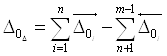

а) Составим уравнение размерной цепи:

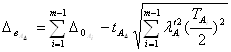

![]()

б) Составим уравнение номиналов:

![]()

![]()

0=0+0+0+0+0+0-0-0-0-0-0-0

0=0

1) Метод полной взаимозаменяемости

Сущность метода: требуемая точность замыкающего звена достигается у всех 100% объектов путем включения в размерную цепь составляющих звеньев без выбора, без подбора, без изменения значения размера составляющих звеньев.

Преимущества метода:

· Простота реализации;

· Удобство при нормировании работ;

· Низкая квалификация;

· Автоматизация процесса.

Недостатки метода:

· Жесткие допуски на размеры составляющих звеньев (по сравнению с расчетами других методов).

Область применения: почти любой тип производства. Расчет малозвенных цепей (3-5) либо расчет многозвенных при широком допуске на замыкающее звено.

Рассчитаем уравнение равных допусков на все размеры составляющих звеньев:

![]() =

=![]() =

=![]()

![]()

Вывод:

Нецелесообразно использовать данный метод, т.к. средний допуск получился слишком маленьким, что ведет к большим затратам и дорогим деталям.

2) Метод неполной взаимозаменяемости

Сущность метода: требуемая точность заменяемого звена достигается не у всех объектов, а у заранее обусловленной части объектов путем включения в размерную цепь составляющих звеньев без выбора, без подбора, без изменения значений размера составляющих звеньев. Одно из принципиальных отличий реализации метода неполной взаимозаменяемости от метода полной взаимозаменяемости связано с необходимостью контроля всех объектов с целью выявления вероятного брака (100%-ный контроль).

Преимущества метода:

· Расширенные допуски на составляющие звенья цепи, что позволяет сделать более экономичным процесс изготовления определенных деталей.

Недостатки метода:

· Необходимость 100% контроля изделий с целью выявления брака;

· Разбор бракованных изделий и повторная сборка, что связано с большими трудозатратами.

Область применения:

· Серийное производство;

· Многозвенные размерные цепи (чем больше звеньев в цепи, тем целесообразней метод).

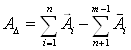

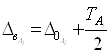

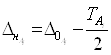

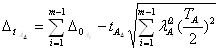

Рассчитаем уравнение

равных допусков на все размеры составляющих звеньев: ![]() ;

; ![]() ;

; ![]() ,

,

где ![]() - коэффициент

относительного рассеяния размеров составных звеньев.

- коэффициент

относительного рассеяния размеров составных звеньев.

![]()

Вывод:

Так как средний допуск увеличен в несколько раз по сравнению с методом полной взаимозаменяемости, то целесообразно применять метод неполной взаимозаменяемости.

Основные расчетные уравнения

1) Составим уравнение номиналов

![]()

0=0+0+0+0+0+0-0-0-0-0-0-0

0=0

2) Составим уравнение допусков

Назначим экономически целесообразные значения полей допусков на составляющие звенья

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() мм2;

мм2; ![]() мм

мм

![]() ;

;

![]() ;

;

![]() .

.

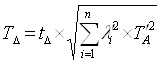

3) Составим уравнение координат полей допусков

Назначим экономически целесообразные координаты середин полей допусков составляющих звеньев:

![]()

![]()

+0,375= +0,375

4) Запишем звенья в виде таблицы:

|

Составляющие звенья

|

Допуски составляющих звеньев |

Координаты середины допуска |

Верхний предел допуска |

Нижний предел допуска |

|

|

|

|

|

|

Проверка:

=

=

![]()

=

=

![]()

2.2 Служебное назначение конического зубчатого колеса

Коническое зубчатое колесо предназначено для передачи вращательного движения между валами с пересекающимися осями.

Изготавливаемое колесо с

8-ой степенью точности и видом сопряжения В. Коническое зубчатое колесо 8-ой

степени точности применяют в кинематических цепях более грубых механизмов. Для

конических колес, применяемых в силовых цепях, степень точности зависит от

окружной скорости и нагрузки. 8-ая степень точности назначается при окружной

скорости колес=1,6…4 м/с и малых нагрузках, либо при окружной скорости колес не

более 1,6 м/с и больших нагрузках. При 8-ой степени точности относительные

размеры суммарного пятна контакта зубьев по длине и высоте составляют 50% от

длины зуба и 55% от средней глубины захода. Предельные отклонения относительных

размеров пятна контакта по длине и высоте зуба составляют ![]() %.

%.

Коническое зубчатое колесо изготовлено из углеродистой хромоникелевой стали Сталь 18ХГТ.

По конструкции данное коническое колесо является колесом со ступицей, диаметр которой 80 мм. Длина зубчатого колеса 61,5мм. Зубчатое колесо имеет сквозное центральное отверстие, диаметр которого 48мм. На внутренней поверхности центрального отверстия расположен шпоночный паз для шпоночного закрепления с валом. Средний делительный диаметр колеса равен 158,33мм.Тип зубьев конического колеса прямой, количество зубьев 36. Межосевой угол равен 900.

2.3 Анализ технических требований на деталь

· Обеспечить допуск радиального биения поверхности зубчатого венца относительно базы А 0,03мм;

· Обеспечить допуск торцевого биения левого бокового торца относительно базы А 0,05мм;

· Обеспечить допуск цилиндричности внутренней цилиндрической поверхности диаметром 48мм относительно базы А 0,05мм;

· Обеспечить допуск параллельности боковых поверхностей шпоночного паза в центральном отверстии относительно базы А 0,05мм на длине 100мм;

· Обеспечить допуск симметричности боковых поверхностей шпоночного паза в центральном отверстии относительно базы А 0,06мм.

Rz80 – шероховатость на поверхности фаски в отверстии, мкм;

Rz20 – шероховатость на правом боковом торце, мкм;

Rz80 – шероховатость на боковых поверхностях зуба, мкм;

Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм;

Rz40 – шероховатость на дне шпоночного паза, мкм.

2.4 Разработка технологического процесса изготовления конического зубчатого колеса

2.4.1 Выбор заготовки и способа ее получения

Для изготовления данной детали используется сталь 18 ХГТ

| Марка | Сталь 18ХГТ |

| Заменитель: | Сталь 30ХГТ ,сталь 25ХГТ ,сталь 12ХН3А ,сталь 12Х2Н4А ,сталь 20ХН2М ,сталь 14ХГСН2МА,сталь 20ХГР |

| Классификация | Сталь конструкционная легированная. Хромоникелевая |

| Применение | улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок. |

Химический состав стали материала 18ХГТ в %

| C | Si | Mn | Ni | S | P | Cr | Ti | Cu |

| 0.17 - 0.23 | 0.17 - 0.37 | 0.8 - 1.1 | до 0.3 | до 0.035 | до 0.035 | 1 - 1.3 | 0.03 - 0.09 | до 0.3 |

Технологические свойства стали 18ХГТ

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | малосклонна. |

Механические свойства стали 18ХГТ при Т=20oС.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Сталь | 5 | 1520 | 1320 | 12 | 50 | 720 | Закалка 850oC, масло, Отпуск 200oC, воздух, | |

| Сталь | 20 | 980 | 730 | 15 | 55 | 1130 | Закалка 850oC, масло, Отпуск 200oC, воздух, |

Физические свойства стали 18ХГТ

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.11 | 37 | 7800 | |||

| 100 | 2.05 | 10 | 38 | 495 | ||

| 200 | 1.97 | 11.5 | 38 | 508 | ||

| 300 | 1.91 | 12.3 | 37 | 525 | ||

| 400 | 1.76 | 12.8 | 35 | 537 | ||

| 500 | 1.68 | 13.3 | 34 | 567 | ||

| 600 | 1.55 | 13.6 | 31 | 588 | ||

| 700 | 1.36 | 30 | 626 | |||

| 800 | 1.29 | 29 | 705 | |||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Обозначения:

| Механические свойства: | ||

| sв | - Предел кратковременной прочности, [МПа] | |

| sT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | - Относительное удлинение при разрыве, [ % ] | |

| y | - Относительное сужение, [ % ] | |

| KCU | - Ударная вязкость, [ кДж / м2] | |

| HB | - Твердость по Бринеллю | |

| Физические свойства: | ||

| T | - Температура, при которой получены данные свойства, [Град] | |

| E | - Модуль упругости первого рода , [МПа] | |

| a | - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град] | |

| l | - Коэффициент теплопроводности (теплоемкость стали) , [Вт/(м·град)] | |

| r | - Плотность стали , [кг/м3] | |

| C | - Удельная теплоемкость стали (диапазон 20o - T ), [Дж/(кг·град)] | |

| R | - Удельное электросопротивление, [Ом·м] | |

Исходя из того, что у нас N=50000шт/год, крупносерийный тип производства, вид детали коническое зубчатое колесо, изготавливаемое из хромоникелевой стали 18ХГТ, прокатом не целесообразно получать заготовку.

Мы не можем принять способ литья из-за материала. Способ получения заготовки методом ковки экономически нецелесообразен, т.к. идет высокая трата материала.

Более целесообразно, исходя из типа производства и программы выпуска, в качестве метода получения заготовки применять метод штамповки. Штамповка – это процесс обработки металла давлением, при котором изготовление формы детали осуществляется в специализированном приспособлении – штампе.

Этот традиционный метод позволяет совместить хорошее качество и низкую стоимость.

По виду заготовки различают:

· Объемную штамповку;

· Листовую штамповку;

По температуре процесса:

· Холодную;

· Горячую.

По сравнению с ковкой обеспечивает большую производительность благодаря тому, что пластически деформируется одновременно вся заготовка или значительная её часть.

Для штамповки используются разнообразные машины:

· Молоты;

· Кривошипные прессы;

· Кузнечно-штамповочные автоматы.

В данном случае используется молот штамповочный паровоздушный двойного действия арочного типа МВ2140.

Технические характеристики

| МВ2140 | |

| Номинальная масса падающих частей, кг | 1000 |

| Энергия удара, не менее, кДж | 25 |

| Число ударов бабы в минуту | 96 |

| Габаритные размеры молота, мм | 2600х1300х4470 |

| Масса молота с шаботом, кг | 2500 |

Молот паровоздушный штамповочный имеет конструкцию, состоящую из следующих частей: поршень, шток, баба и станина, направляющие и пр.

Металлические заготовки обрабатываются при помощи штампов.

При этом верхняя половина штампа прикреплена к бабе, а шабот является держателем нижней части штампа. Заготовка располагается в нижней половине штампа. Форма изделию придаётся посредством удара поршня по заготовке. Основные параметры, которыми характеризуется молот — это количество кинетической энергии и масса.

2.4.2 Выбор технологических баз

КЕТБ используется на большинстве последующих операций для обработки большинства поверхностей детали.

В качестве КЕТБ рекомендуется выбирать поверхности, которые связаны размерными связями с большинством поверхностей других деталей, более того эти поверхности связаны с другими поверхностями наиболее приоритетными связями и эти поверхности должны отвечать требованиям, предъявляемым к геометрическому оформлению баз.

КПТБ решают 2 задачи:

1) устанавливают размерные связи между обрабатываемыми и неподлежащими обработке поверхностями детали;

2) происходит распределение припусков между поверхностями, подлежащими обработке.

2.4.3 Проектирование маршрутного технологического процесса

2.4.4.1 Разработка последовательности выполнения операций при изготовлении конического зубчатого колеса

Методы обработки

| № | Характеристика | Метод обработки |

| 1 | Левый боковой торец | Подрезание |

| 2 | Центральное отверстие | Сверление, зенкерование, шлифование |

| 3 | Правый боковой торец | Подрезание |

| 4 | Поверхность зубчатого венца | Зубонарезание, шлифование |

| 5 | Торцевая поверхность | Подрезание |

| 6 | Наружный цилиндр | Обтачивание |

| 7 | Шпоночный паз в отверстии | Протягивание шпоночного паза |

| 8,9 | Фаски в отверстии | Растачивание |

2.4.4.2 Выбор технологического оборудования

1) Вертикальный многошпиндельный токарный полуавтомат 1К282

Обрабатываются поверхности: левый и правый торцы зубчатого колеса; центральное отверстие; торцевая поверхность; наружные цилиндрические поверхности; фаски в отверстии.

Приспособление: трёхкулачковый самоцентрирующийся патрон.

Инструмент: проходной резец, подрезной резец, сверло спиральное, расточной резец.

2) Горизонтально-протяжной полуавтомат 7А523

Обрабатываются поверхности: под шпоночный паз в центральном отверстии.

Приспособление: направляющая втулка.

Инструмент: протяжка.

3)Зуборезный полуавтомат 5С286П

Обрабатываются поверхности: поверхность зубчатого венца.

Приспособление: трёхкулачковый самоцентрирующийся патрон.

Инструмент: 2 строгальных резца.

4) Внутришлифовальный полуавтомат 3К227Б

Обрабатываются поверхности: центральное отверстие.

Приспособление: мембранный патрон.

Инструмент: шлифовальный круг.

5) Зубошлифовальный полуавтомат 5М841

Обрабатываются поверхности: поверхность зубчатого венца.

Приспособление: трёхкулачковый самоцентрирующийся патрон.

Инструмент: шлифовальный круг.

2.4.5 Проектирование операционного технологического процесса

2.4.5.1 Определение числа переходов

Рассчитаем припуск и число переходов для поверхности №6. Число переходов равно 2.

Диаметр заготовки (Азаг) на данном участке равен 82мм.

Диаметр детали (Адет) равен 80мм.

Окончательную точность поверхности обеспечивает чистовое точение. Чистовому точению предшествует черновое точение.

Назначим припуски.

Адет+2z=80+2*0,25 =80,5=А1

Z – припуск на чистовое нарезание

А1 – размер детали после чернового точения

А1+2z=80,5+2*0,75=82=Азаг

Окончательная поверхность 8-го квалитета.

Побщ= Азаг-Адет =82-80=2мм

Побщ/2= 1мм,

Где Побщ - общий припуск

Побщ/2 – общий припуск на каждую сторону.

2.4.5.2.Расчет режимов резания

Расчёт режимов резания при черновом точении наружной цилиндрической поверхности конического зубчатого колеса Æ 80 мм;

Æ заготовки = 82 мм;

Оборудование: Вертикальный многошпиндельный токарный полуавтомат 1К282;

Точить поверхность Æ 82 до Æ80,5 по длине 37,5 мм;

Число проходов i=1;

Инструмент: резец проходной с механическим креплением трёхгранной пластины твердого сплава Т5К10, размер державки резца 25×25, главный угол в плане φ=930, вспомогательный угол в плане φ1=150, передний угол γ=120;

Глубина резания t=0,75 мм;

Подача S=0,4 мм/об;

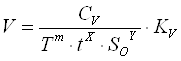

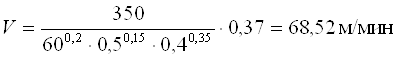

Скорость резания рассчитывается по формуле:

,

,

где согласно табличным значениям, для подачи не более 0.7 и с учетом материала режущей части резца Т5К10:

СV=350

X=0.15

Y=0.35

m=0.2

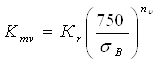

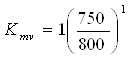

![]() ,

,

где:

- поправочный коэффициент, учитывающий влияние материала

заготовки на скорость резания, где для ст. 18ХГТ:

- поправочный коэффициент, учитывающий влияние материала

заготовки на скорость резания, где для ст. 18ХГТ: ![]() = 800 МПа,

= 800 МПа, ![]() =1,

=1, ![]() =1.

=1.

= 0.94;

= 0.94;

![]() - коэффициент, учитывающий влияние

поверхности заготовки;

- коэффициент, учитывающий влияние

поверхности заготовки;

![]() - коэффициент, учитывающий влияние

материала инструмента;

- коэффициент, учитывающий влияние

материала инструмента;

![]() - коэффициент, учитывающий влияние главного угла в

плане;

- коэффициент, учитывающий влияние главного угла в

плане;

![]() - коэффициент, учитывающий влияние вспомогательного угла

в плане.

- коэффициент, учитывающий влияние вспомогательного угла

в плане.

Для выбранного резца (φ=930, φ1=150):

![]() =0,7;

=0,7;

![]() =0,87.

=0,87.

Следовательно: ![]() =

=![]()

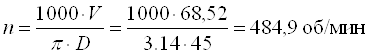

частота вращения шпинделя:

Примем частоту вращения согласно паспортным данным станка: n=500 об/мин.

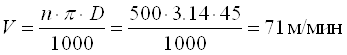

действительная скорость резания:

При наружном продольном точении тангенциальная сила резания будет:

![]() ,

,

где ![]() ,

,

для принятых условий обработки:

![]() =300;

=300;

x=1,0;

y=0,75;

n=-0,15.

Где ![]() -поправочный к-т,

учитывающий влияние качества обрабатываемого материала на силовые зависимости;

-поправочный к-т,

учитывающий влияние качества обрабатываемого материала на силовые зависимости;

![]()

![]()

![]() - поправочные к-ты, учитывающие

влияние геометрических параметров резца из твёрдого сплава при обработке Ст.

- поправочные к-ты, учитывающие

влияние геометрических параметров резца из твёрдого сплава при обработке Ст.

![]()

![]() =0,89;

=0,89;

![]() =1,25;

=1,25;

![]() =1,0

=1,0

n=0,75.

![]()

![]() (Н).

(Н).

![]()

Т.к по паспорту станка Nд=10 кВт, то при n=0,75 на шпинделе NШП =10×0,75=7,5 кВт

Следовательно 2,3£7,5 кВт, т.е обработка возможна.

2.4.5.3 Определение норм времени

Общее основное время на токарную операцию:

T0 = T01 + T02 + T03 + T04 = 1,2+1+0,45+0,2+1+0,8+0,45+0,2=5,3 мин.

Штучное время на операцию определяется:

Tшт = T0 + TВ+ TТ.об + Tорг.об + Tотд

ТВ= 0,33мин – вспомогательное время

Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ

Тшт = 5,3+ 0,33 + 0,9 ( 1 + 15/100) = 6,6 мин

В условиях серийного производства определяется штучно-калькуляционное время:

Тшт.к = Тшт

+ ![]() , мин

, мин

Подготовительно-заключительное время Тп.з = 20 мин.

Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий:

n = ![]() шт

шт

F3 = число дней запаса на складе для обеспечения непрерывности производства;

253 – среднее количество рабочих дней в году.

Штучно-калькуляционное

время: Tшт.к = 6,6 + ![]() =7,2

мин

=7,2

мин

2.4.5.4 Оформление технологической документации

Маршрутная карта изготовления конического зубчатого колеса

| Операция | Содержание или наименование операции | Станок, оборудование | Оснастка |

| 005 |

Отрезная: Отрезать заготовку |

Абразивно-отрезной 8Б262 | Тиски |

| 010 | Кузнечная | ||

| 015 | Термическая обработка | ||

| 020 |

Токарная: 1.Подрезать левый боковой торец (поверхность 1) предварительно. 2. Подрезать левый боковой торец (поверхность 1) окончательно. 3.Точить наружный цилиндр (поверхность 6) предварительно. 4.Точить наружный цилиндр (поверхность 6) окончательно. 5. Сверлить, зенкеровать, развернуть центральное предварительно. 6.Подрезать правый боковой торец (поверхность 3) предварительно. 7. Подрезать правый боковой торец (поверхность 3) окончательно. 8.Подрезать торцевую поверхность (поверхность 5) предварительно. 9. Подрезать торцевую поверхность (поверхность 5) окончательно. 10.Расточить и точить фаски. |

Вертикальный многошпиндельный токарный полуавтомат 1К282 | Трёхкулачковый самоцентрирующийся патрон |

| 025 |

Горизонтально-протяжная: Протянуть шпоночный паз окончательно. |

Горизонтально-протяжной полуавтомат 7А523 | Жесткая опора |

| 030 | Опилить заусенцы на шпоночном пазе | Вибробункер | |

| 035 |

Контрольная: Технический контроль |

||

| 040 |

Зубонарезная: Нарезать 36 зубьев (m=5,11) под шлифование |

Зуборезный полуавтомат 5С286П | Трёхкулачковый самоцентрирующийся патрон |

| 045 | Зачистить заусеницы на зубьях | Вибробункер | |

| 050 |

Внутришлифовальная: Шлифовать центральное отверстие окончательно |

Внутришлифовальный полуавтомат 3К227Б | Мембранный патрон |

| 055 |

Зубошлифовочная: Шлифовать 36 зубьев (m=5,11) окончательно |

Зубошлифовальный полуавтомат 5М841 | Трёхкулачковый самоцентрирующийся патрон. |

| 060 |

Моечная: Промыть деталь |

||

| 065 |

Контрольная: Технический контроль |

||

| 075 | Нанесение антикоррозионного покрытия |

Список литературы

1. Балакшин Б.С. Основы технологии машиностроения. - М.: Машиностроение, 1969. – 556с.

2. Колесов И.С. Методические указания к выполнению курсового проекта. - М.: Мосстанкин, 1980, сборка, 45 с., механическая обработка, 64 с.

3. Колесов И.М. Служебное назначение и основы создания машин. - М.: Мосстанкин, 1973, Ч.1,114 с., Ч.2, 120 с.

4. Колесов И.М. Основы технологии машиностроения. – М.: Машиностроение, 1997,590 с.

5. Гусев А.А., Ковальчук Е.Р., Колесов И.М. и др. Технология машиностроения. - М.: Машиностроение 1986.,480 с.

6. Баранчукова И.М., Гусев А.А., Крамаренко Ю.Б. и др. Проектирование технологии. - М.: Машиностроение, 1990.416 с.

7. Латышев Н.Г. Методическое руководство по курсовому проектированию. - М.: Мосстанкин,1982,-52с.

8. Косиловой А.Г., Мещеряков Р.К., Справочник технолога-машиностроения. - М.:Машиностроение 1986.- 656с.

9. Орлов П.Н., Скороходов Е.А. Краткий справочник металлиста. - М.: Машиностроение, 1987,-960с.

10. Панов А.А. Обработка Металлов резанием. - М.: Машиностроение. 1988.-736 с.

11. Мягков В.Д. Допуски и посадки, справочник. - М.: Машиностроение. 1978.-544с.

12. Дунаев П.Ф., Леликов О.П. Расчёт допусков размеров. - М.: Машиностроение,1992.-240с.

13. Долматовский Г.А. Справочник технолога по обработке металлов резанием. – М.:Машгиз.1962.-1235с.