Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Производство сульфатной целлюлозы

Курсовая работа: Производство сульфатной целлюлозы

Введение

Наибольшее распространение получил сульфатный метод как наиболее эффективный и экономичный способ получения технических целлюлоз с высокими механическими показателями, позволяющий перерабатывать древесину практически всех пород, включая и высокосмолистые. По сравнению с сульфитной целлюлозой, натронная и сульфатная целлюлозы содержат меньше экстрактивных веществ (смол, жиров) и золы и имеет более низкую кислотность, обладают худшей ионообменной и адсорбционной способностью по отношению к ионам металлов. Наряду с более низким содержанием легкогидролизуемых гемицеллюлоз натронная и сульфатная целлюлозы отличаются высоким содержанием устойчивых пентозанов. По своему фракционному составу сульфатная целлюлоза оказывается более равномерной, а медное число у неё всегда ниже, чем у сульфитной.

Сульфатная целлюлоза обладает значительно лучшими бумагообразующими свойствами, чем сульфитная. Волокна сульфатной целлюлозы более гибки, дают более сомкнутый и менее прозрачный лист, обладающий очень высоким сопротивлением разрыву и продавливанию при одновременно высоких показателях сопротивления надрыву и изгибу.

Однако сульфатная целлюлоза труднее размалывается и хуже фибриллируется при размоле, что является существенным недостатком при использовании её в бумажном производстве.

В настоящее время основное количество сульфатной целлюлозы получают в котлах непрерывного действия, как более экономичных. Наиболее широко распространёнными установками для непрерывной варки являются установки непрерывного действия фирмы «Камюр».

Основной целью промывки является извлечение из целлюлозной массы заключенных в ней растворенных веществ в древесине, прореагировавших с компонентами варочного раствора. Целью сортирования и очистки целлюлозы является очистка, отделение непровара, сучков, пучков волокон, коры, луба, смолы и песка. Схема промывки, сортирования и очистки целлюлозы, а также выбор оборудования зависят от вида исходной целлюлозы, ее назначения и требований, предъявляемых ГОСТ.

В процесс промывки происходит отделение отработанного черного щелока от сваренной целлюлозной массы, поэтому промывку целлюлозы следует считать первой стадией регенерации затраченной на варку щелочи, содержащейся в отработанном щелоке.

Процесс сортирования целлюлозы включает, как правило, последовательно следующие операции: сепарирование, предварительное грубое сортирование перед промывкой целлюлозы, отделение сучков непровара, отделение костры и сора (тонкое сортирование), удаление из массы песка и других тяжелых включений (очистка на центробежных очистителях), удаление смолы и мелкого волокна (если эти показатели регламентированы стандартами на целлюлозу), сгущение и аккумулирование.

1 Стандарты на сырьё, химикаты, воду

1.1 Требования к качеству производственной воды

В зависимости от вида вырабатываемой продукции, а также от сложившихся условий, оборудования и технологии разных предприятий требования к качеству производственной воды существенно отличаются.

Для производства покровного слоя картона, вырабатываемого из небеленой сульфатной целлюлозы, нет необходимости нормировать содержания большинства катионов и анионов.

Температура, не более – 45 ºC;

Крупные взвешенные вещества – 0 мг/л;

Мелкие взвешенные вещества, не более – 50 мг/л;

Запах, не более – 3 баллов;

Величина рН – от 6,5 до 8,5;

Жесткость общая, не более – 7 мг экв/л;

Жесткость карбонатная, не более – 3 мг экв/л;

Щелочность общая, не более – 3 мг экв/л;

Общее содержание растворимых веществ, не более – 3500 мг/л;

Солесодержание, не более – 2500 мг/л;

Содержание катионов, не более:

Са2+ - 95 мг/л;

Mg2+ - 28 мг/л;

Содержание анионов, не более:

хлоридов – 200 мг/л;

сульфатов – 2500 мг/л;

Свободный СО2, не более – 25 мг/л;

ХПК, не более – 1000 мг О/л;

Окисляемость перманганатная, не более – 800 мг О/л;

БПК5, не более – 70 мг О/л.

1.2 Показатели исходного сырья

Промытая небеленая хвойная целлюлоза должна иметь следующие показатели качества (таблица 1.2):

Таблица 1.2- Характеристика готовой продукции

| Наименование показателей | Ед. изм. | Норма |

| 1. Непровар, не более | % | 0,4 |

| 2. Остаточная общая щелочность в массе, не более | г/л ед. Na2O | 0,4 |

| 3. Степень помола | 0ШР | 14-18 |

Показатели исходного сырья представлены в таблице 1.3

| Таблица 1.3 - Показатели исходного сырья | |||

| Наименование сырья | Показатели по ГОСТ (ОСТ) или ТУ | Показатели, обязательные для проверки перед использованием в производстве | |

| 1. Небеленая целлюлоза | 1.1. Массовая концентрация, не менее 9 % | Массовая концентрация целлюлозы | |

| 1.2. Степень делигнификации 65 - 80 ед. Каппа | Степень делигнификации | ||

| 1.3. Содержание непровара, не более 4 % | Содержание непровара | ||

| 1.4. Температура 70 - 92 0С | - | ||

| 2. Вода горячая | 2.1. Температура 60 - 70 0С | Температура | |

| 3. Воздух технологический | 3.1. Давление не менее 0,59 Мпа (0,6 кгс/см2) | - | |

| 4. Воздух для КИПиА | 4.1. Давление не менее 0,59 Мпа (0,6 кгс/см2) | - | |

| 5. Электроэнергия | 5.1. Напряжение для электродвигателя 6000 Вт, 380 Вт, 220 В. | - | |

| 5.2. Напряжение предупредительной сигнализации 220 В | - | ||

| 5.3. Напряжение сигнальных ламп щита управления 48 В | - | ||

| 5.4. Частота 50 Гц | - | ||

2 Технологическая часть

Целлюлозная масса после варки представляет собой суспензию волокон в отработанном щелоке, в которой содержится 4—6 м3 (сульфатная варка) и 6—8 м3 (сульфитная варка) щелока на 1 т воздушносухой целлюлозы. Основная масса щелока (около 75%) составляет свободный (наружный) щелок, окружающий отдельные щепочки, пучки волокон и волокна, 15—20 % щелока заключено во внутренних каналах и полостях клеток, около 5 % щелока содержится в межфибриллярных пространствах клеточных стенок.Назначение промывки заключается в возможно более полном отделении отработанного щелока от целлюлозных волокон при минимальном разбавлении его промывной водой. Поскольку методы механического разделения щелока и волокна (прессование, центрифугирование) дают возможность удалить только свободный щелок и его часть, заключенную в волокнах, т. е. не обеспечивают полноты разделения, то главным образом применяют промывку водой.

При промывке водой свободный щелок из массы удаляется вытеснением без существенного разбавления. Щелок, заключенный внутри волокон, можно удалить только за счет диффузии веществ, растворенных в щелоке, из волокон в промывную воду. Этот процесс неизбежно связан со значительным разбавлением щелока промывной жидкостью, омывающей волокна снаружи. Полностью завершить процесс диффузии практически не удается даже при длительной последующей домывке целлюлозы свежей' горячей водой и поэтому при отборе щелоков и промывке целлюлозы неизбежны потери растворенных, веществ. Следовательно, в виде используемого щелока невозможно отобрать все 100 % растворенных веществ, находящихся в щелоке после варки. В зависимости от преобладания процесса вытеснения или диффузии (разбавления) в практике применяют промывку методами вытеснения или разбавления. Техника промывки

Техника промывки целлюлозы. Промывку целлюлозы осуществляют периодически и непрерывным методами. Для промывки используют несколько типов аппаратов: диффузоры периодического и непрерывного действия, различные барабанные фильтры, прессы, а также сочетание этих аппаратов. Промывка сульфатной целлюлозы и других полуфабрикатов, получаемых щелочными методами варки, по сравнению с промывкой сульфитных полуфабрикатов протекает значительно труднее и осложняется обильным пенообразованием из-за наличия в черном щелоке поверхностно-активных веществ (ПАВ). В качестве ПАВ выступают натриевые соли смоляных и жирных кислот (сульфатное мыло), продукты растворения экстрактивных веществ при щелочной варке. Поэтому для промывки сульфатной целлюлозы требуется применение более сложных схем и оборудования. Промывка целлюлозы в настоящее время осуществляется высокопроизводительным непрерывным методом на барабанных фильтрах и в диффузорах непрерывного действия.

Промывка в диффузорах периодического действия, являвшаяся основным методом промывки до середины 50-х годов, теперь встречается редко. Промывка на барабанных фильтрах. Барабанный фильтр состоит из ванны и вращающегося в ней барабана, цилиндрическая поверхность которого выполнена из перфорированных стальных листов и обтянута снаружи мелкой (фильтрующей) сеткой. Принцип работы всех фильтров одинаков и заключается в отделении щелоков и промывной жидкости от слоя целлюлозной массы, формируемой на поверхности барабана, путем фильтрации жидкости через слой массы и сетку внутрь барабана при его вращении. В зависимости от метода интенсификации процесса фильтрации жидкости созданием определенной разности давлений над слоем целлюлозы и под фильтрующей сеткой барабана различают вакуум-фильтры и фильтры давления.

Описание технологической схемы

Варочный котел (1) имеет зону горячей промывки, обеспечивающую промывку целлюлозы в течение 4 часов. На линии выдувки массы (2) из котла устанавливается дисковый рафинер (3), что обеспечивает равномерный размол и улучшает качество промывки целлюлозы.

Выдувка производится непосредственно в диффузор непрерывного действия (5), где масса окончательно промывается; промытая целлюлоза спускается в поддиффузорный бассейн (4), откуда направляется на двухступенчатое сортирование на сортировках давления (7 и 8). Вымытый черный щелок из диффузора поступает в бак черного щелока (6), который в дальнейшем используется для пропитки щепы. Сортирование организовано по «безотходному» принципу: отходы от I ступени через бассейн (9) насосом подаются на II ступень. От II ступени они поступают в бассейн для отходов (10), откуда насосом подаются на дисковую мельницу (14). Размолотые отходы направляются в сборник отходов (9), а затем насосом подаются на сортировки II ступени (8). Отсортированная целлюлоза с обеих ступеней сортирования смешивается и сгущается на низковакуумном фильтре (11) и собирается в аккумулирующем бассейне высокой концентрации (12). Таким образом, процесс очистки в данном случае совершенно не имеет отходов — ни сучков, ни третьего сорта. Естественно, что отсортированная целлюлоза неизбежно будет иметь повышенную сорность. Отсортированная целлюлоза перед подачей на БДМ аккумулируется в бассейне массы высокой концентрации (12). Низковакуумный фильтр применяется после сортировок в качестве домывочного устройства. Оборотная вода от фильтра поступает в бак оборотной воды(13), которая используется для разбавления массы перед сортировками в бассейне промытой целлюлозы и для промывки целлюлозы в диффузорах непрерывного действия.

Описание основного и вспомогательного оборудования

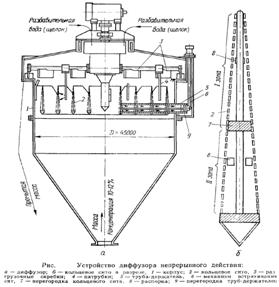

Диффузор непрерывного действия (рис. 2) представляет собой воронку, насаженную на верхнюю часть бака для щелока. В конус воронки снизу подается насосом масса со щелоком из выдувного резервуара с концентрацией 10—12%. Если диффузор используется для домывки массы после котла типа Камюр, имеющего зону горячей промывки, то полупромытая масса непосредственно переходит из котла в диффузор по передувной трубе. Внутри диффузора масса со щелоком при неизменной концентрации движется снизу вверх; скорость движения в верхней, цилиндрической, части диффузора составляет 80-100 мм/мин. В верхней части цилиндрического корпуса (1) подвешен пакет двусторонних концентрических промывных сит (2) с отверстиями диаметром около 2 мм. Число кольцевых сит в диффузорах различных размеров составляет от двух до пяти.

Внутренность сит сообщается с коллекторными трубами, отводящими отфильтрованный щелок от диффузора, причем имеющаяся внутри сит перегородка (см. рис. 2«б») позволяет получать два фильтрата. Радиальные коллекторные трубы служат держателями для всего пакета кольцевых сит; внутренность их разделена продольной перегородкой пополам для раздельного отбора двух фильтратов. Концы держателей выходят в наружные карманы и соединены со штангами гидравлических цилиндров, с помощью которых кольцевые сита медленно, с такой же скоростью, с какой движется масса, поднимаются вверх на высоту 100—150 мм. Дойдя до верхнего положения, сита с помощью того же гидравлического устройства быстро опускаются вниз, что обеспечивает самоочистку отверстий за счет трения об слой массы. Высота перфорированной части сит составляет 900 мм; масса проходит это расстояние примерно за 10 мин.

В промежутки между ситами с помощью четырех или шести коллекторов и коротких патрубков (4) подводится слабый промывной щелок или вода. Коллекторное устройство с центральным распределителем подвешено к вертикальному валу с опорным подшипником, который приводится в медленное вращение со скоростью 10 мин-1 с помощью небольшого электродвигателя с редуктором, установленного на верхней крышке диффузора. Вращающееся коллекторное устройство обеспечивает достаточно равномерное распределение промывной жидкости в объеме промываемой массы, что создает хорошие условия для вытеснения крепкого щелока.

Промытая масса по выходе из диффузора переливается в приемный круговой карман и либо сливается в бассейн, либо перекачивается насосом на следующую ступень промывки. Отобранный при промывке щелок поступает в поддиффузорный или отдельно стоящий бак и откачивается насосами по назначению.

По своей эффективности промывка в диффузоре непрерывного действия примерно эквивалентна промывке на однозонном барабанном фильтре. Чаще всего непрерывные диффузоры используются для домывки массы после зоны горячей промывки в котле непрерывного действия типа Камюр (рис. 1). В этом случае одной ступени промывки в диффузоре оказывается достаточно, чтобы снизить потери щелочи с промытой массой до 6—10 кг сульфата на 1 т целлюлозы.

Рис.1

Из размалывающих аппаратов, применяемых для горячего и холодного размола полуцеллюлозы существуют: цилиндрические мельницы, одно- и двухдисковые мельницы разнообразных типов, дефибраторы Асплунда, конические мельницы и гидрофайнеры и некоторые специальные конструкции— вер!ифайнеры, хемифайнеры и др.

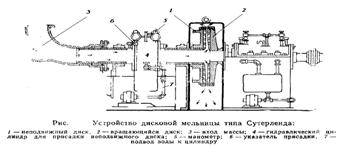

Рассмотрим устройство однодисковой мельницы типа «Сутерленда» , обычно применяемой для горячего размола (рис. 3)

Мельница состоит из двух дисков из нержавеющей стали: одного неподвижного, другого вращающегося с частотой 450—600 мин-1. Масса концентрацией от 3,5 до 8% и под давлением около 0,4 МПа подается по входному патрубку и через отверстие в центре неподвижного диска попадает в зазор между дисками, ширина которого составляет около 0,025 мм. Присадка неподвижного диска регулируется гидравлическим приспособлением. Размалывающую поверхность обоих дисков образуют радиальные или слегка наклонные канавки и выступы, играющие роль ножей. По направлению от центра к периферии канавки расширяются, но глубина их делается меньше; на выходе массы из канавок посредине их установлены дополнительные короткие ножи-выступы, наличие которых способствует задержанию массы в рабочем пространстве и повышению давления. Той же цели служит контрольное кольцо с узкими отверстиями, окружающее каждый из дисков. Мельницы типа «Сутерленда» строятся четырех величин с дисками диаметром 508, 815, 1060 и 1220 мм и потребной.мощностью соответственно 100, 150, 300 и 450 кВт. Расход энергии на горячий размол составляет около 50 кВт-ч/т полуцеллюлозы.

Рис.2

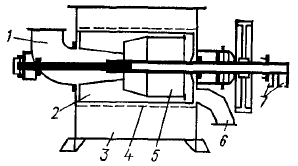

Сортировка типа «Ковен КХ» также состоит из трех зон сортирования, образованных двумя перегородками. Ротор имеет 20 лопастей, причем 10 из них проходят через все рабочее пространство, а остальные — только через вторую и третью зоны. Частота вращения ротора составляет 400 мин-1. Разбавляющая оборотная вода подается через полый вал раздельно во вторую и третью зоны. Напор воды 15—20 кПа, напор поступающей массы 12—24 кПа.

Рисунок 3 – сортировка типа «Ковен КХ»

1 — ввод массы; 2 — распределитель массы; 3 — выход отсортированной массы; 4 — ситовой барабан; 5 — ротор; 6 – вывод отходов; 7 — ввод разбавительной воды

Основными факторами, влияющими на работу всех центробежных сортировок, можно считать: размер отверстий сита, концентрацию поступающей массы, частоту вращения ротора, количество разбавляющей воды. Чем меньше диаметр отверстий сита, тем выше эффективность очистки массы от сора и костры, но тем меньше производительность сортировки и больше удельный расход энергии. Кроме того, при этом увеличивается количество тонкого волокна, уходящего с отходами, и за этот счет возрастает общее количество отходов. Слишком малый размер отверстий сит может явиться причиной забивания сортировки.

Концентрация массы определяет производительность сортировки и в значительной степени влияет на эффективность очистки. С повышением концентрации при данном размере отверстий сит производительность растет, удельный расход энергии снижается и эффективность очистки улучшается за счет увеличения количества отходов.

Концентрацию массы целесообразно повышать лишь до определенного оптимального предела, после превышения которого производительность начинает снижаться, а эффективность очистки ухудшается.

Частота вращения ротора также должна быть оптимальной для данной сортировки. С повышением частоты вращения увеличивается центробежная сила, производительность растет, но уменьшается количество отходов за счет их механического измельчения и возрастает удельный расход энергии. Одновременно ухудшается эффективность очистки массы и увеличивается сорность отсортированной массы.

Количество разбавляющей воды определяет концентрацию массы во второй зоне сортирования. При недостатке воды возрастает количество отходов и теряемого с ними тонкого волокна, и появляется опасность забивания сит. При избытке воды увеличивается сорность отсортированной массы, так как тонкий сор легче проникает сквозь отверстия во второй зоне сит вследствие разрушения фильтрующего слоя.

Низковакуумный фильтр

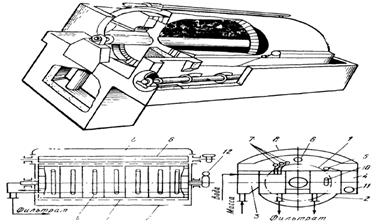

Барабан фильтра типа К а м ю р (рис. 4) состоит из двух обечаек — наружной, перфорированной, и внутренней, глухой. Внутренняя обечайка имеет слегка коническую форму с уклоном в сторону распределительной головки и снабжена изнутри кольцами жесткости. Пространство между обечайками разделено продольными перегородками во всю длину барабана на большое число камер; отсасываемая из массы вода по этим каналам стекает к торцу барабана и попадает в распределительную головку, разделенную перегородками на зоны. Обезвоживание массы на поверхности барабана происходит при постоянном вакууме, отвечающем разности уровней воды в сборнике и отсасывающей трубе. На конце отсасывающей трубы имеется дроссельная заслонка, позволяющая регулировать высоту столба воды в трубе и таким образом изменять величину вакуума.

Частота вращения барабана с помощью вариатора скорости может изменяться в пределах от 0,9 до 3,4 мин-1. У крупных фильтров этого типа длина барабана достигает 9 м, и в этом случае распределительные головки устраиваются по обеим его сторонам, а нижняя обечайка выполняется из двух полых конусов, обращенных друг к другу узкими концами.

Рисунок 4 – Схема устройства низковакуумного фильтра

1 — барабан; 2 — ванна; 3 — отделение для напуска массы; 4 — сборник сгущенной массы; 5 —шабер для съема слоя; 6 — отжимной вал; 7 — прыски; 8 — вентиляционный колпак; 9 — сифонные трубки; 10 — спрыск для промывки сетки; 11 — винтовой разрыватель; 12 — привод.

3 Организация технологического контроля

Контроль за производством отдела промывки и сортирования на схеме (рис. 1) осуществляется автоматической системой управления технологическим процессом (АСУТП) «Доматик».

Технологический контроль представлен в таблице 3.4 Технологический контроль, осуществляемый лабораторией по контролю производства, представлен в таблице 3.5

Таблица 3.4 – Контроль за производством

| Наименование стадии процесса, места отбора пробы или контроля параметров (№ позиции по технологической схеме) | Контролируемый параметр |

Частота контроля |

Рабочий диапазон (предел) значения контролируемого параметра | Нормы характеристик погрешностей | Должностное лицо, осуществляющее контроль за производством |

| Поддиффузорная емкость поз. 4 | Уровень | Через 1 час | 20-70 % | ± 1,0 % | Варщик |

| Размол поз. 3, 14 | Массовая доля волокна | Через 1 час | 2,5-5,0 % | - | Варщик |

| Расход массы на размол | Через 1 час | 120-400 м3/ч | - | Варщик | |

| Первичное и вторичное сортирование поз. 7, 8 | Массовая доля волокна | Через 1 час | 2,5-4,5 % | - | Варщик |

| Расход отходов сортирования | Через 1 час | 20-50 % | - | Варщик | |

| Промывка массы на низковакуумном фильтре поз. 11 | Массовая доля волокна перед БВК | Через 1 час | 2,5-4,5 % | - | Варщик |

| Вакуум | Через 1 час | -140 – (-3) мБар | ± 2,0 мБар | Варщик |

4. Автоматизация отдела промывки и сортирования сульфатной небеленой целлюлозы

Использование этой системы предполагает использование взаимосвязанных контуров регулирования и управления которые дают максимальную информацию для состояния процесса в режиме реального времени и возможность оперативного регулирования технологических параметров.

Представляем ниже описание основных параметров регулирования и управления совмещенного с описанием технологических процессов.

Автоматизация отдела промывки и сортирования сульфатной небеленой целлюлозы осуществляется на диффузоре непрерывного действия и сортировках давления. Диффузор (5) предназначен для техники процесса промывки целлюлозы способом вытеснения. Внутри его цилиндрической части установлен ситовый блок, состоящий из концентрических кольцевых сит. С помощью шести гидравлических устройств за 90 с он автоматически поднимается на высоту 150 мм и опускается вниз за 0,5 – 1 с. Масса концентрацией до 10 % по трубопроводу 2 через РО, управляемый СДУ НС-1, поступает снизу конической части и движется вверх между кольцевыми ситами со скоростью примерно равной скорости движения сит. В процессе работы диффузора средства автоматизации следят за температурой массы, скоростью перемещения блока сит вверх и вниз, уровня щелока в нем, за работой схем электрической пневматической и гидравлической автоматики.

Промытая вода по трубопроводу 3 вводится в середину слоя массы и движется радиально, вытесняя щелок из массы. Расход промывной жидкости стабилизируется САР расхода FICS-1 и FICS-2. Промытая масса через выдувной патрубок 1, уровень в котором поддерживается постоянным САР уровня LRC-1, направляется в нижнюю часть диффузора и по трубопроводу 5 перекачивается в сортировку I ступени. Уровень в верхней и нижней частях диффузора контролируется системами контроля LI-1 и LIS-2.

Подача оборотной воды по трубопроводу 4 регулируется САР расхода FRC-1. После I ступени сортирования отходы сортирования направляются в баки (9 и 10), для контроля уровня воды поставлена система LIC-1 и LIC-2.

Список использованных источников

1 Технология целлюлозы [Текст]. В 3 т. Т. 2. Производство сульфатной целлюлозы. / Ю.Н. Непенин. – М.: Лесная промышленность, 1990. – 600 с.

2 Технология целлюлозы [Текст]. В 2 т. Т. 1. Подготовка древесины. Производство сульфатной целлюлозы. / Р.З. Пен. – Красноярск: СибГТУ, 2006. – 344 с.

3 Потапов, В.С. Промывка и сортирование целлюлозы [Текст] / В.С. Потапов, В.Е Шамко. – М.: Лесная промышленность, 1975. – 112 с.

4 Технология целлюлозы [Текст]. В 3 т. Т. 3.Очистка, сушка и отбелка целлюлозы. Прочие способы производства целлюлозы. / Н.Н. Непенин, Ю.Н. Непенин. – М.: Экология, 1994. – 592 с.

7 Metso Chemical Pulping Line [Каталог]. Metso Paper, 2002г.

8 Центробежные насосы для бумажной массы [Каталог]. – М.: ЦИНТИХИМНЕФТЕМАШ, 1983 г.

Таблица 3.5 – Технологический контроль, осуществляемый лабораторией

| Наименование стадии процесса, места отбора пробы или контроля параметров (№ позиции по технологической схеме) | Контролируемый параметр |

Частота контроля |

Рабочий диапазон (предел) значения контролируемого параметра | Нормы характеристик погрешностей | Наименование нормативно-технической документации на метод контроля или средство измерения | Должностное лицо, осуществляющее контроль за производством |

| Перекачка промытой сульфатной целлюлозы на промывной установке «Хеми-Вошер» в БВК. | Массовая доля волокна, % не менее | Через 4 часа | 10,0 | ± 0,5 | ГОСТ Р 50068-92 ИСО 4119-78 п. 1-5 | Лаборант хим. анализа |

| Массовая доля щелочности в папке, г/л ед. Na2O не более | Через 2 часа | 0,4 | ± 3,0 % | Методика ВНИИБ | Лаборант хим. анализа | |

| Степень помола, 0ШР | Через 2 часа | 14,0-18,0 | ± 4,0 % | ГОСТ 14363.4-89 п. 3,4 | Лаборант хим. анализа | |

| Содержание непровара, % не более | Через 2 часа | 0,4 | ± 0,1 | Методика ВНИИБ | Лаборант хим. анализа | |

| Сточные воды при производстве и промывке целлюлозы и полуцеллюлозы в коллекторе сточных вод цеха. |

ХПК, мг/л О2 не более |

3 раза в сутки | 620,0 | ± 5,0% | Методическое указание. Ускоренный метод определения ХПК. | Лаборант хим. анализа |

| Массовая концентрация взвешенных веществ, мг/л не более | 3 раза в сутки | 80,0 | ± 5,0 % | РД 118.02.7-88 п.8.1 и п. 9.10 | Лаборант хим. анализа | |

|

Остаточная щелочность, г/л ед. Na2O не более |

3 раза в сутки | 0,2 | ± 3,0 % |

РД 24.032.01-91 п. 2.1 |

Лаборант хим. анализа |