Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Проектування привода конвеєра

Курсовая работа: Проектування привода конвеєра

Зміст

Вихідні дані

Вступ

1. Енергосиловий та кінематичний розрахунок

1.1 Визначення потрібної потужності привода

1.2 Вибір електродвигуна

1.3 Кінематичний та силовий розрахунок привода

2. Розрахунок клинопасової передачі

3. Розрахунок черв’ячної передачі

3.1 Вибір матеріалу

3.2 Допустимі напруження

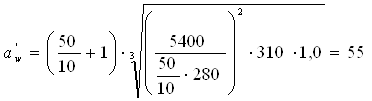

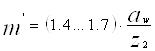

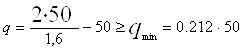

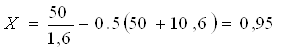

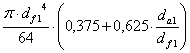

3.3 Проектний розрахунок

3.4 Перевірний розрахунок

4. Проектування валів

4.1 Розрахунок валів з умови кручення

4.2 Вибір типа та схеми розташування підшипників

4.3 Ескізна компоновка редуктора

4.4 Вибір матеріалу валів

4.5 Розрахунок валів на статичну міцність та опір втомі та розрахунок підшипників на витривалість

5. Розрахунок з’єднань

5.1 Шпонкові з’єднання

5.2 З’єднання з натягом

6. Тепловий розрахунок редуктора

7. Остаточна компоновка редуктора

8. Пристрої для натягу пасу передач та рама привода

Література

Вихідні дані

Завдання ДМ 4.2-3

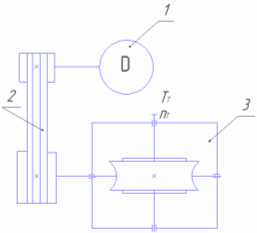

Склад привода: 1 – електродвигун; 2 – клинопасова передача; 3 – редуктор черв’ячний

Обертовий момент Тт=255Нм

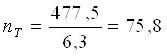

Частота обертання nт=75 хв-1

Термін використання L=6років

Коефіцієнти використання – річний Кр=0,55, добовий Кд=0,75, перевантаження ψ=1,8

Вступ

Значення машин для людського суспільства надзвичайно велике. Машини максимально підвищують продуктивність праці, сприяють поліпшенню якості продукції, що виготовляється, і зниженню її собівартості. У сучасній промисловості машинобудуванню належить провідна роль, оскільки на базі машинобудування розвивається решта всіх галузей промисловості, будівництва і сільського господарства. Рівень виробництва машин, ступінь їх технічної досконалості - основні показники розвитку всіх галузей народного господарства, основа технічного прогресу держави і добробуту суспільства.

Всяка машина складається з деталей. Деталь - виріб, виготовлений з однорідного по найменуванню і марці матеріалу без застосування складальних операцій (вал, гайка, кришка і т.п.). Комплекс спільно працюючих деталей, об'єднаних загальним призначенням і по конструкції тих, що є відособлену одиницю, називається складальною одиницею (муфта, редуктор, рама). Складальні одиниці і деталі, у свою чергу, утворюють комплекси (намотувальний пристрій, транспортер, робоча кліть). Деталі, складальні одиниці і комплекси утворюють готові вироби, що підлягають виготовленню (прокатний стан, продольно-строгальний верстат).

При конструюванні і виготовленні нових машин економічні показники повинні завжди стояти на одному з перших місць. Вартість машини, визначувана витратами на матеріали, виготовлення і збірку, повинна бути мінімальною. Габарити і маса машини в значній мірі визначаються її кінематичною схемою і компоновкою складників. Компоновка деталей і вузлів повинна бути такій. щоб можливо більш повно використовувався робочий простір несучих деталей (рам, станин, корпусів).

Величезне значення для здешевлення машин при одночасному підвищенні якості має стандартизація. Широке впровадження взаємозамінних деталей машин значно полегшує збірку машин і дозволяє використовувати для їх виготовлення більш передові методи масового і потокового виробництва, що дозволяє отримати великий економічний ефект.

Автоматизація роботи машини не тільки сприяє підвищенню продуктивності, поліпшенню якості роботи, але і до мінімуму знижує вплив людського чинника.

1. Енергосиловий та кінематичний розрахунок

1.1 Визначення потрібної потужності привода

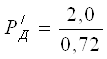

При довгостроковому постійному або незначному змінному навантаженні, яке притаманне компресорам, конвеєрам, транспортерам та іншим механізмам, розрахункова потужність електродвигуна Р'д (кВт) привода визначається через потужність на вихідному валу привода Рт (кВт), яка може бути задана або визначена по тяговому зусиллю F (Н), коловій швидкості стрічки V (м/с), або обертовому моменту Тт (Нм), кутовій швидкості вала ωт хв-1.

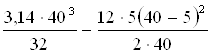

(1.1)

(1.1)

де

![]()

РТ=1,047·10-4·255·75=2,0 кВт

η– загальний ККД привода

![]() (1.2)

(1.2)

де η1, η2 – ККД окремих передач привода

ηп, ηпк – ККД відповідно пасової передачі та підшипників кочення однієї пари

k – число валів або пар підшипників

η1=0,95; η2=0,8; ηп=0,98; ηпк=0,99; k=3

η=0,95·0,8·0,98·0,993=0,72

кВт

кВт

1.2 Вибір електродвигуна

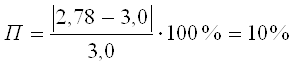

Для привода конвеєра і інших механізмів широко використовують асинхронні коротко замкнуті електродвигуни серії 4А виконання М1081, М1081 по ГОСТ 19523-81 потужністю від 0,55 до 30кВт та синхронними частотами обертання ротора nдс від 750 до 3000 хв-1

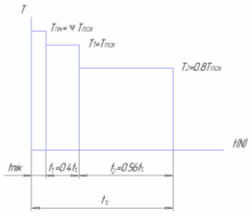

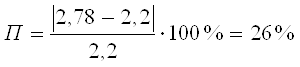

перенавантаження дорівнює:

(1.3)

(1.3)

що перевищує 12% які допустимі при змінному навантаженні привода. Тому вибираємо двигун з потужністю Рд=3кВт

При сталій потужності двигуна із збільшенням частоти обертання його розміри, маса та вартість зменшуються, а ККД зростає. Однак із збільшенням частоти обертання, робочий ресурс двигуна зменшується, а передаточне число привода, його маса, габаритні розміри і вартість зростають. Для приводів загального призначення, якщо немає спеціальних вказівок, перевагу слід віддати двигунам з частотою обертання 1500 та 1000хв-1.

Вибираємо nсд=1000хв-1, це двигун 1М1081 4А112М6У3, потужністю Рд=3кВт з частотою обертання nд= 950хв-1, коефіцієнтом пускового та максимального перенавантаження ψпуск=2,0; ψmax=2,2(ГОСТ 19523-81)

Мал. 1.1. Ескіз електродвигуна

d30=260мм

l1=80мм

l30=452мм

d1=32мм

b1=10мм

h1=8мм

l10=140мм

l31=70мм

d10=12мм

b10=190мм

h=112мм

h10=12мм

h31=310 мм

1.3 Кінематичний та силовий розрахунок привода

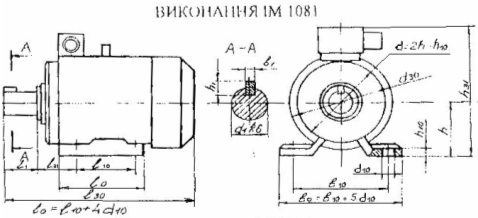

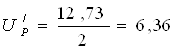

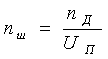

Розрахункове загальне передаточне число привода U' визначаємо із співвідношення частот обертання вала двигуна nд та вихідного вала привода nд:

![]() (1.4)

(1.4)

Виходячи із розрахункового значення загального передаточного числа U'=U'п·U'р визначимо попереднє передаточне число редуктора:

(1.5)

(1.5)

Вибираємо передаточне число клинопасової передачі по ГОСТ 17383-73 Uп=2

Узгодимо передаточне число редуктора з нормальним рядом чисел по ГОСТ 2144-76: Up=6,36

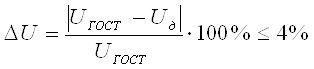

Загальне передаточне число привода

UП= U/ Up=12,73/6,3=2,0

U= UП· UТ=6,3·2,0=12,6

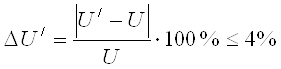

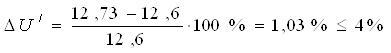

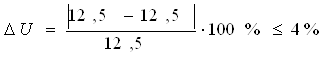

Відхилення передаточного числа не повинно перевищувати 4%

(1.6)

(1.6)

Визначимо частоти обертання валів привода, потужностей та обертових моментів, що передаються валами

а) Вал електродвигуна – вал ведучого шківа пасової передачі:

Навантаження розрахункове

Потужність РД=2,78

Частота обертання nсд=1000хв-1

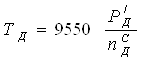

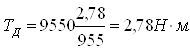

Обертовий момент Тд

(1.7)

(1.7)

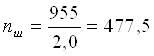

б) Вхідний вал редуктора – вал веденого шківа пасової передачі – вал черв’яка редуктора:

Рш=Р'д·ηп·ηпк=2,78·0,95·0,99=2,61 кВт

(1.8)

(1.8)

хв-1

хв-1

Тш=Тд·Uп· ηп·ηпк=27,8·2,0·0,95·0,99=52,3 Н·м

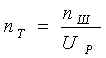

в) Тихохідний вал редуктора – вал черв’ячної шестерні:

Рт=Рш·η1·ηпк=2,61·0,95·0,99=2,45 кВт

(1.9)

(1.9)

хв-1

хв-1

Тт=Тш·Uш· η1·ηпк=52,3·6,3·0,95·0,99=310 Нм

Ресурс роботи привода

t∑=L·365·k·24·kc (1.10)

t∑=8·365·0,55·24·0,75=28908 годин

Таблиця 1.1 Розрахункові дані параметрів привода.

| Номер вала |

Частота обертання, хв-1 |

Потужність, кВТ | Обертовий момент, Н·м | Передаточне число |

| D |

nад=955 |

Рд′=2,78 |

Тд=27,8 |

Uп=2,0 |

| Ш |

nш=477,5 |

Рш=2,61 |

Тш=52,3 |

|

| Т |

nт=75,8 |

Рт=2,0 |

Тт=310 |

Uт=6,3 |

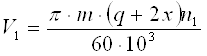

2. Розрахунок клинопасової передачі

Вибираємо переріз пасу А, тому мінімальний діаметр ведучого шківа dmin=90мм. Для підвищення довговічності пасу діаметр ведучого шківа приймаємо D1=112мм.

Розрахуємо розрахунковий діаметр веденого шківа

D'2=D1·U=112·2=224мм (2.1)

Зі стандартного ряду вибираємо D2=224мм

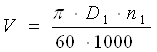

Розрахуємо колову швидкість паса

(2.2)

(2.2)

![]() м/с

м/с

Шківи виготовляємо з чавуну СЧ15 т.к. колова швидкість V<30м/с

Розрахуємо орієнтовану міжосьову відстані. Двигун встановлюємо на полозки, тому

а=1,5(D1+D2)=1,5(112+224)=504мм

Знайдемо потрібну довжину пасу

![]() (2.3)

(2.3)

![]() мм

мм

Приймаємо стандартну довжину пасу Lp=1600мм

Розрахуємо дійсну міжосьову відстань, яка відповідає прийнятій стандартній довжині пасу:

![]() (2.4)

(2.4)

де Δ1=0,5π(D1+D2)=0,5·3,14(112+224)=527

та Δ2=0,25(D2-D1)2=0,25(224-112)2=3136

тому

![]() мм

мм

Для регулювання міжосьовий відстані застосовуємо установку двигуна з ведучим шківом на полозках враховуючи що:

для установки та зміни пасів повинна бути передбачена можливість зменшення міжосьової відстані на 2% від довжини пасу, тобто 20мм;

для компенсації відхилень від номіналу довжин пасів і його витяжки за час експлуатації повинна бути передбачена можливість збільшення ад на 6% від довжини пасу.

Визначимо кут обхвату на ведучому шківі

![]() (2,5)

(2,5)

![]()

Знайдемо число пробігів пасу

![]() (2.6)

(2.6)

де ![]() =20с-1 – допустиме

число пробігів пасу

=20с-1 – допустиме

число пробігів пасу

![]() - умова виконується.

- умова виконується.

Розрахуймо допустиму потужність при заданих умовах роботи передачі для одного клинового пасу

![]() (2.7)

(2.7)

де Р0 – допустима потужність для одного паса певного перерізу у дослідних умовах (D1=D2;α1=α2=180°, базова довжина пасу L0 та спокійне навантаження)

Обираємо Р0=1,15 (при типі пасу А, базовій довжині пасу L0=1700мм, діаметрі шківа D1=112мм )

Cα – коефіцієнт, що враховує вплив кута обхвату на тягову здатність;

Са=1-0,003(180°-а1)

Са=1-0,003(180°-168°)=0,964

СL – коефіцієнт, що враховує вплив довжини пасу на довговічність;

(2.8)

(2.8)

![]()

ΔPзг – поправка, що враховує зменшений вплив напружень згину пасу на веденому шківі на довговічність із збільшенням передаточного числа

![]() (2.9)

(2.9)

де ΔТЗГ – поправка до моменту на ведучому шківі, який може передати пас за рахунок зниження напружень згину на веденому шківі в залежності від передаточного числа.

ΔТЗГ=1,1

∆Рзг=10-4·1,1·477,5=0,052

Cр – коефіцієнт режиму роботи Ср=0,8

![]() кВт

кВт

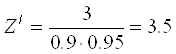

Визначаємо необхідне число клинових пасів

![]() (2.10)

(2.10)

де Р1 – потужність на ведучому шківі

Сz – коефіцієнт числа пасів у комплекті Сz=0,95

Приймаємо Z=4шт.

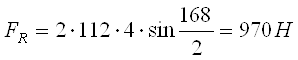

Визначаємо навантаження на вал:

![]() (2.11)

(2.11)

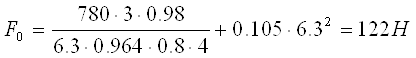

де F0 – сила попереднього натягу паса з урахуванням додаткового натягу паса від відцентрових сил

![]() (2.12)

(2.12)

де qm – маса 1м довжини паса qm=0,105кг/м (переріз А)

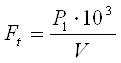

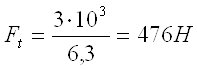

Розрахуємо колову силу

(2.13)

(2.13)

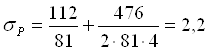

Перевіримо міцність пасу за умовою:

![]()

де σmax – максимальне напруження пасу

[σ]р =10МПа – допустиме напруження пасу

![]() (2.14)

(2.14)

де σр – напруження розтягу (з урахуванням напружень від дії відцентрових сил)

σЗГ1 – напруження згину

![]() (2.15)

(2.15)

де А – площа перерізу пасу А=81мм2

МПа

МПа

![]() (2.16)

(2.16)

де ЕЗГ=100МПа – модуль пружності матеріалу пасу при згинанні

у0=2,8мм (для перерізу А)

![]() МПа

МПа

![]()

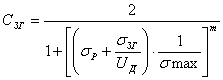

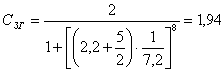

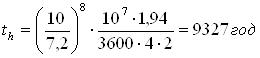

Розрахуємо ресурс передачі

![]() (2.17)

(2.17)

де σlim=9…10МПа – обмежена границя витривалості пасу при базі випробувань N0=107 циклів навантажень

m=8 – показник ступеня кривої втоми

СЗГ – коефіцієнт, що враховує різний ступінь впливу напружень згину у пасі на ведучому та веденому шківах

(2.18)

(2.18)

Zш=2 – число шківів в передачі;

[th]=1000год. – мінімальний ресурс передачі.

3. Розрахунок черв’ячної передачі

3.1 Вибір матеріалу

Черв’яки виробляють зі сталей, які дозволяють отримати після термообробки велику міцність (Н ≥ 45HRC) робочих поверхонь витків, наприклад, сталь 45, 40Х, 40ХН, 12Х2Н4А та інші. Черв’ячні колеса виготовляють із бронзи і чавунів. Матеріал черв’ячного колеса назначаємо в залежності від швидкості ковзання. Швидкість ковзання.

![]() ,м/с (3.1)

,м/с (3.1)

де n1 – частота обертання черв’яка, об/хв.; Т2Н – обертовий момент, Н·м.

n1 = 477,5 об/хв., Т2Н = 310 Н·м.

![]() м/с

м/с

Так как 5 > ![]() > 1м/с – матеріал

черв’ячного колеса безоловяніста бронза (Бр. АЖ 9-4)

> 1м/с – матеріал

черв’ячного колеса безоловяніста бронза (Бр. АЖ 9-4)

σ![]() =400 МПа,

=400 МПа,

σТ = 200 МПа.

3.2 Допустимі напруження

Допустимі напруження для сірого чавуна

![]() (3.2)

(3.2)

![]() МПа

МПа

![]()

Допустимі напруження при згині для колеса

![]()

![]()

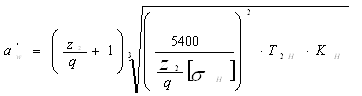

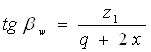

3.3 Проектний розрахунок

Розраховуємо міжосьову відстань за формулою:

,мм (3.3)

,мм (3.3)

де q – коефіцієнт діаметру черв’яка, приймаємо q=10 ;

Z2 – число зубів черв’ячного колеса.

При

![]() ≤ 3 м/с

≤ 3 м/с ![]() =1,0

=1,0

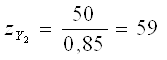

Відносно "U" призначаємо z1 так, щоб витримати z1=1, 2, 4; 28 ≤ z2 ≤ 63 ( 80 ); U=12,6 (вихідні дані).

Принимаем U=12,5; z1=4

Розраховуємо число зубів черв’ячного колеса за формулою:

z2=U · z1 (3.4)

z2=12.5 · 4 = 50

28<50<63 – умова виконується.

мм

мм

Узгоджуємо

![]() по ГОСТ

2144-76

по ГОСТ

2144-76

Приймаємо

![]() = 50 мм.

= 50 мм.

Розраховуємо модуль за формулою:

,мм (3.5)

,мм (3.5)

![]() мм

мм

Розраховуємо коефіцієнт діаметру черв’яка за формулою:

![]() (3.6)

(3.6)

= 10,6

= 10,6

12,5 > 10,6 – умова виконується.

Підбираємо m і q по таблиці 2.3 за умовою -1 ≤ X ≤ 1, де

![]() (3.7)

(3.7)

-1 < 0,95 < 1 – умова виконується.

Приймаємо m = 2,5 мм; q =10.

При х > 0

(3.8)

(3.8)

![]()

![]() (3.9)

(3.9)

![]()

Розраховуємо начальний діаметр черв’яка за формулою:

![]() (3.10)

(3.10)

![]() мм

мм

![]() мм

мм

Розраховуємо ділильний діаметр черв’ячного колеса за формулою:

d2=m · z2![]() ,мм (3.11)

,мм (3.11)

d2= 2,5 · 50 = 125 мм.

Розраховуємо діаметр впадини черв’яка за формулою:

![]() , мм (3.12)

, мм (3.12)

![]() мм

мм

Розраховуємо діаметр впадини черв’ячного колеса за формулою:

![]() ,мм (3.13)

,мм (3.13)

![]() мм

мм

Розраховуємо діаметр вершини витків черв’яка за формулою:

![]() , мм (3,14)

, мм (3,14)

![]() мм

мм

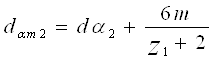

Розраховуємо діаметр вершини витків черв’ячного колеса за формулою:

![]() , мм (3.15)

, мм (3.15)

![]()

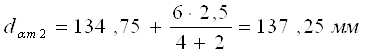

Розраховуємо найбільший діаметр черв’ячного колеса за формулою:

, мм (3.16)

, мм (3.16)

Розраховуємо довжину нарізаної частини черв’яка :

При z1=4;

![]() , мм (3.17)

, мм (3.17)

![]() мм

мм

![]() (3.18)

(3.18)

![]()

(3.19)

(3.19)

![]()

(3.20)

(3.20)

UГОСТ=12,5

0 < 4% - умова виконується.

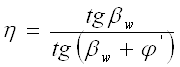

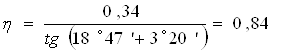

Розраховуємо коефіцієнт корисної дії передачі:

(3.21)

(3.21)

де![]() кут тертя,

вибираємо з табл. 2.4

кут тертя,

вибираємо з табл. 2.4

Таблица 3.1 – Кут тертя ![]() між стальним черв’яком і венцем колеса

між стальним черв’яком і венцем колеса

|

Vs, м/с |

|

Vs, м/с |

|

| 0,5 | 3°10' - 3°40' | 3 | 1°30' - 2°00' |

| 1,0 | 2°30' - 3°10' | 4 | 1°20' - 1°40' |

| 1,5 | 2°20' - 2°50' | 7 | 1°00' - 1°30' |

| 2,0 | 2°00' - 2°30' | 10 | 0°55' - 1°20' |

| 2,5 | 1°40' - 2°20' | 15 | 0°50' - 1°10' |

Приймаємо

![]() =3°20'

=3°20'

Розраховуємо колову швидкість черв’яка за формулою:

(3.22)

(3.22)

![]() м/с

м/с

(3.23)

(3.23)

Визначаємо швидкість ковзання за формулою:

![]() (3.24)

(3.24)

![]() =0,95

=0,95

σ![]() =280МПа

=280МПа

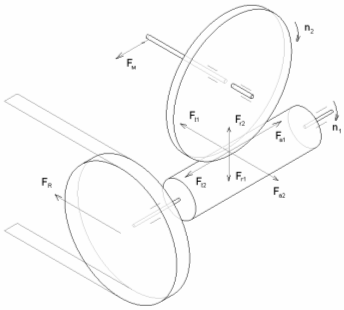

Розраховуємо колову, радіальну і осьову сили в зачепленні:

![]() (3.25)

(3.25)

![]()

![]() (3.26)

(3.26)

![]()

![]() (3.27)

(3.27)

![]()

Мал. 3.1. Схема зачеплення черв’ячної передачі

3.4 Перевірний розрахунок

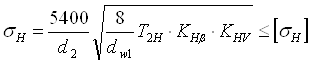

Розраховуємо дійсне контактне напруження за формулою:

(3.28)

(3.28)

254 МПа < 400 МПа – умова виконується.

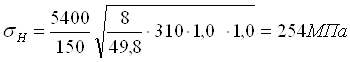

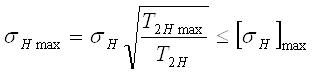

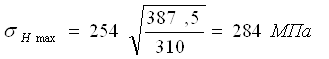

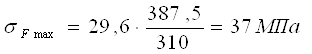

Розраховуємо максимальне дійсне контактне напруження за формулою:

(3.29)

(3.29)

Т2Н max= Тт / 0,8 =310 / 0,8 = 387,5 Н·м

284 МПа < 400 МПа – умова виконується.

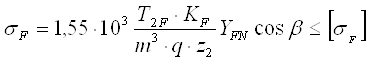

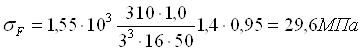

Розраховуємо дійсне напруження згину за формулою:

(3.30)

(3.30)

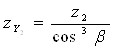

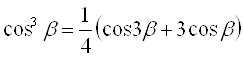

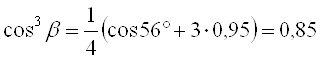

YFN – вибираємо з таблиці 3.1 в залежності від

(3.31)

(3.31)

(3.32)

(3.32)

Приймаємо YFN=1,4

29,6 МПа < 400 МПа – умова виконується.

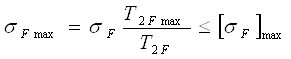

Розраховуємо максимальне дійсне напруження згину за формулою:

(3.33)

(3.33)

37 МПа < 400 МПа – умова виконується.

4. Проектування валів

4.1 Розрахунок валів з умови кручення

Розрахунок виконується за умов:

- міцність на кручення

![]() ;

; ![]() (4.1)

(4.1)

-

зниженого

умовного допустимого напруження кручення в межах ![]() пропорційно відносної навантаженості

вала

пропорційно відносної навантаженості

вала

- забезпечення осьової фіксації деталей, що розміщуються на валу.

Швидкохідний вал

Діаметр консольної ділянки

![]() (4.2)

(4.2)

де Тш – момент на швидкохідному валу редуктора

![]() мм.

мм.

Округляємо до d=17мм.

Діаметр вала під підшипник

![]() (4.3)

(4.3)

де t=2мм – розмір висоти бурта.

dП=17+2·2=21мм

Приймаємо dп=20мм.

Діаметр бурта під підшипник

![]() (4.4)

(4.4)

де r=1,6мм – радіус галтельного переходу

dбп=20+3,2·1,6=25,12 мм

Приймаємо dбп=25мм.

Так як діаметр вершин зубців черв’яка dа1=34,75 мм, менше за 2dбп, то черв’як виконуємо сумісно з валом.

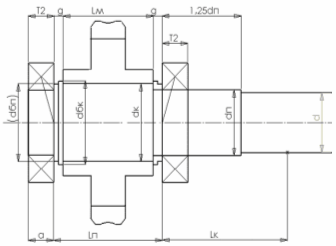

Тихохідний вал

Діаметр консольної ділянки

![]() (4.5)

(4.5)

де Тт – момент на тихохідному валу редуктора

![]()

Округляємо до d=40мм.

Діаметр вала під підшипник

![]() (4.6)

(4.6)

де t=1,7мм – розмір висоти бурта

dП=40+2·1,7=43,4 мм

Приймаємо dп=45мм.

Діаметр бурта під підшипник

![]() (4.7)

(4.7)

де r=3мм – радіус галтельного переходу

dбп=45+3,2·3=53,6 мм

Приймаємо dбп=55мм.

Діаметр вала під колесо

![]() (4.8)

(4.8)

Приймаємо dк=55мм.

Діаметр бурта під колесо

![]() (4.9)

(4.9)

де f=1,6мм – розмір факи

dбк=55+3·1,6=59,8 мм

Приймаємо dбп=60мм.

4.2 Вибір типа та схеми розташування підшипників

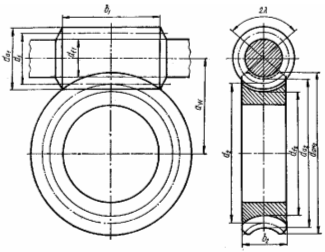

В опорах валів встановлюємо роликові радіально-упорні конічні однорядні підшипники. На швидкохідному валу встановлюємо підшипники середньої серії за схемою "у розпір. На тихохідному валу встановлюємо підшипники легкої серії за схемою "у розпір".

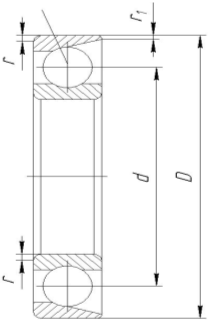

Мал. 4.1. Ескіз підшипників кочення

Таблиця 4.1.Вибір підшипників

| Вал | № | D | d | B | r |

r1 |

Сr |

Соr |

| Швидкохідний | 46304 | 52 | 20 | 19 | 2 | 1,0 | 14,0 | 9,17 |

| Тихохідний | 36209 | 85 | 45 | 19 | 2,0 | 1,0 | 32,3 | 25,6 |

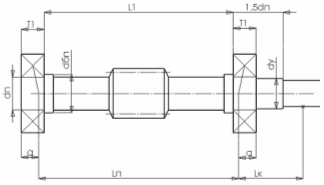

4.3 Ескізна компоновка редуктора

Відстань між колесом і внутрішньою поверхнею корпуса редуктора

![]()

Відстань між маточиною колеса і внутрішньою поверхнею корпуса приймаємо g=8мм

Відстань між опорами черв’яка приймаємо

l1=daм2=137мм

Довжина консольної ділянки швидкохідного вала по ГОСТ 12081-72 приймаємо l=36мм

Довжина консольної ділянки тихохідного вала по ГОСТ 12081-72 приймаємо l=82мм

Довжина маточини черв’ячного колеса

lм=1,2dк2=1,2·55=66мм

приймаємо lм=70мм

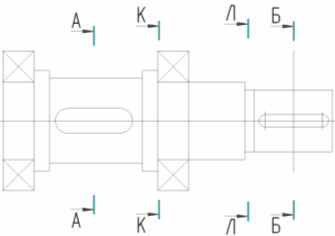

Мал. 4.2. Ескізна компоновка швидкохідного валу

Мал. 4.3. Ескізна компоновка тихохідного валу

Мал. 4.4. Схема сил у зачепленнях

4.4 Вибір матеріалу валів

Швидкохідний вал виконаний заодно ціле з черв’яком.

Матеріал виготовлення: сталь 40Х ГОСТ 4543-71 з послідуючою термообробкою – поліпшення (НВ270…320) та гартування СВЧ до отримання твердості HRC 48…53. В цьому випадку σт=750МПа;

σв=900МПа; τт=450МПа; σ-1=410МПа; τ-1=240МПа; ψτ=0,10

Тихохідний вал виготовляємо зі сталі 40Х ГОСТ 4543-71 з послідуючим поліпшенням до отримання твердості НВ270…320. В цьому випадку σт=750МПа; σв=900МПа; τт=450МПа; σ-1=410МПа; τ-1=240МПа; ψτ=0,10

4.5 Розрахунок валів на статичну міцність та опір втомі та розрахунок підшипників на витривалість

Розрахунок на статичну міцність

Швидкохідний вал

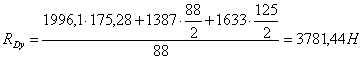

Реакції опор

В вертикальній площині

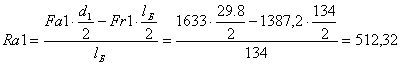

∑М3=0

![]()

∑М1=0

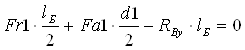

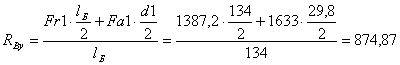

Перевірка

∑У=0

RBУ-Fr1-Raу=0

874,87-138,72-(-512,32)=0

MX1=0

![]()

MX3=0

![]()

Реакції опор

В горізонтальній площині

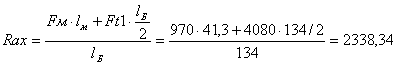

∑М3=0

![]()

∑М1=0

![]()

RBX =[-Ft1·(lБ/2)+FМ·(lМ+lБ)]/ lБ

RBX=[-4080·134/2+970·(41,3+134)]/134=-771,189

Перевірка

∑Х=0

RАX- RBX- Ft1+ FМ=2338,84-(-771,189)+970-4080=0

Будуємо епюру згинаючих моментів

МУ1=0

МУ2=- RАX(lБ/2)=-2338,84·134/2=-156700

МУ3= - FМ·l=-4080·175,279=-170021

Будуємо епюру згинаючих моментів

МК=( Ft1·d1)/2=4080·29,8/2=60690

Сумарні опорні реакції

![]()

![]()

Подбіраємо підшипник по перший опорі.

Підшипник шариковий радіально-упорний 46304.

d=20мм, D=52мм, В=15мм, r=2,0 r1=1,0, Cr=14, Cor=9,17

Визначаємо еквівалентне навантаження.

Рэ=(XVFr1+YFa)·Кб·Кт (4.10)

де- Fr1=816; Fa= 3400; V=1; Кб=1; Кт=1.

Відношення ![]() - величина

соответствует е=0,68

- величина

соответствует е=0,68

Відношення ![]() >е; Х=0,41;

Y=0,87

>е; Х=0,41;

Y=0,87

Рэ=(0,41·1·816+0,87·3400)·1·1=2958Н

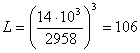

Розрахункова довговічність, млн.об

(4.11)

(4.11)

, млн.об

, млн.об

Розрахункова довговічність, ч

![]() (4.12)

(4.12)

![]() , ч

, ч

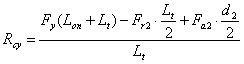

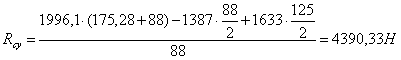

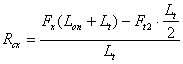

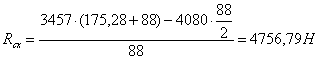

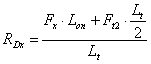

Тихохідний вал.

Вертикальна площа

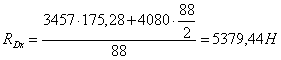

∑М4=0

![]()

Перевірка

∑У=0

Fу-Rcу- Fr2- FD2=0

1996,1-4390,33-1387+3781,44=0

Будуємо епюру.

Мх2= Fу·Lon

Мх2=1996·175,28=349858

![]()

![]()

Мх4=0

![]()

![]()

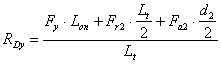

Горизонтальна площа

Fх-Rcх- Ft2+ FDx=0

3457,3-4756,79-4080+5379,44=0

Строємо епюру

Му2 = - Fx ∙ lоп

Му2 = - 3457 ∙ 175,88 = - 293873

Му3

= - Fx ∙ (lоп + ![]() ) + Rсх

) + Rсх![]()

Му3

= - 3457 ∙ (175,88 + ![]() )

+ 4756,72

)

+ 4756,72![]() = - 236696

= - 236696

Му4 = 0

Строємо епюру крутних моментів

Мк =

Мr = ![]()

Мк =

Мr = ![]() =

255000

=

255000

Визначаємо реакціі

Rc = ![]()

Rc = ![]() =

6473.18

=

6473.18

RD = ![]()

RD = ![]() =

6575,658

=

6575,658

Сумарні згинальні моменти

М2 =

![]()

М3 =

![]()

Вибираємо підшипник – радіально упорний по ГОСТ 831-75 легкоі серіі 36209. d = 45мм D = 85 мм B = 19 мм α = 12° Cr = 32,3 Co = 25,6

Відношення ![]() =

=  = 0,059

= 0,059

Відношення ![]() =

=  = 0,248 < l тому X = 1 Y

= 0

= 0,248 < l тому X = 1 Y

= 0

Рэ = Rd ∙ V ∙ Кб ∙ Кт = 6575,685 ∙ 1 ∙ 1 ∙ 1 = 6575,685

Розрахунок довговічності, мм

L = (![]() )3

=

)3

=  = 137 мм

= 137 мм

Розрахунок довговічності в годинах

Lh =  =

=  = 30000 год.

= 30000 год.

Для зубчастих редукторів приймаємо ресурс роботи підшипників від 30 тис (такий ресурс самого редуктора) до 10 тис ( такова допустима довговічность підшипника).

Перевірка міцності шпонкових з’єднань.

В редукторі застосовуємо шпонки призматичні з округленими торцями. Розміри перерізу шпонок і пазів; довжина шпонок по СТ СЭВ 189-75.

Матеріал шпонок: Сталь 45 нормалізована.

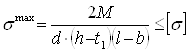

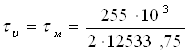

Напругу змиття і умову міцності визначаємо по формулі:

(4.13)

(4.13)

Призначаємо напругу змиття:

при стальній ступиці [σ] = 110 – 190 Н/мм2

при чавунній ступиці [σ] = 50 – 70 Н/мм2

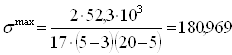

Вал черв’яка:

Діаметр Ø 17 мм b×h = 5×5; Глибина паза t1 = 3; Довжина l = 20 мм; Момент Тзг = 52,3 Н·м

![]() < 190

< 190 ![]() [σ]

[σ]

Вал відомий.

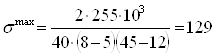

З двох шпонок – під шестерню та на вихідному валу, найбільш напружена шпонка на вихідному валу (менший діаметр вала, тому й менші розміри поперечного перерізу шпонки).

Діаметр вала d = 40 мм; b×h = 17×8; Глибина паза t1 = 5; Довжина l1 = 45 мм; Момент Тзг =255 Н·м

![]() < 190

< 190 ![]() [σ]

[σ]

Розрахунок валів

Швидкохідний вал

Розміри поперечних перерізів ,прийнятих при конструюванні, значно перевищують ті, могли бути одержані при розрахунку на кручення.

Перевірка стріли прогину

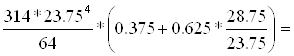

Приведений момент інерції в поперечному перерізі черв’яка

Јпр =  (4.14)

(4.14)

Јпр =  1827,1мм4

1827,1мм4

стріли прогину

ƒ =  (4.15)

(4.15)

ƒ = ![]() 0,021

0,021

припустимий прогин

[ƒ] = (0,005… 0,01) m

[ƒ] = (0,013…0,025)

Вал під шестерню

Матеріал –сталь 45, термообробка – улучення. При діаметру заготовки до 100 мм середне значення σв = 780 н/мм2

Границя витривалості при симетричному циклі вигіну

σ-1 = 0,43·σв (4.16)

σ-1 = 0,43·780=335н/мм2

Границя витривалості дотичним напруженням при симетричному циклі

![]() =0,58· σ-1 (4.17)

=0,58· σ-1 (4.17)

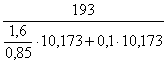

τ-1=0,58·335=193 н/мм2

Переріз А-А

Концентрацію напружень викликає шпоночка канавка.

К σ = 1,75

К τ = 1,6

ε σ≈ε τ =0,63

ψσ =0,15

ψ τ = 0,1

Крутний момент Мкр = 255 Нм

Згинальний момент в горизонтальної площини

М2 = 3393,35Нмм

В горизонтальної площини

М = 245280 Н мм

Суммарний крутний момент

М= ![]() (4.18)

(4.18)

М = ![]() = 245303,75 Нмм

= 245303,75 Нмм

Момент скручувальний

d= 55

b×h = 16 × 10 t1=6 l1=60

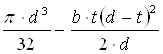

Wк

нетто= ![]() (4.19)

(4.19)

Wк

нетто= ![]() 32608,5

32608,5

Wнетто=

![]() (4.20)

(4.20)

W

нетто= ![]() 16282,783

16282,783

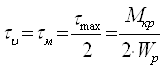

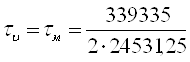

Амплітуда і середня напруга цикла дотичним напруженням визначаємо по формулі:

τ-υ=

τ-m=

![]() (4.21)

(4.21)

τ-υ=

τ-m= ![]() 3,91н/мм2

3,91н/мм2

Амплітуда нормальних напруг вигіну

σ-υ

= ![]() (4.22)

(4.22)

σ-υ

=![]()

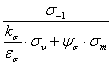

Коефіцієнт запаса міцності по нормальним напруженням

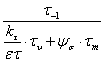

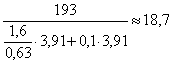

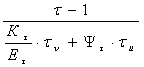

nσ-1 = (4.23)

(4.23)

nσ-1 =

Коефіцієнт запаса дотичним напруженням

n =  (4.24)

(4.24)

n =

Результуючий коефіцієнт запаса міцності для перерізу А-А

n=![]() (4.25)

(4.25)

n=![]()

Переріз К – К .

Концентрація напруги обумовлена посадкою підшипника з гарантованим натягом.

![]()

![]() Ψσ =

0,15 Ψτ = 0,1

Ψσ =

0,15 Ψτ = 0,1

Згинальний момент М2 = 339335 Н·м

Момент опору

W

=  (4.26)

(4.26)

W

=  = 12265,625

= 12265,625

Амплітуда нормального напруження

σ

= σmax = ![]() =

= ![]() = 27,67

= 27,67![]()

σм = 0

Полярний момент опору

Wp = 2 · W (4.27)

Wp = 2 · 12265,625 = 24531,25

Амплітуда і середня напруга цикла :

(4.28)

(4.28)

= 6,916

= 6,916

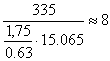

Коефіцієнти запасу міцності при нормальному напруженні

nσ =  (4.29)

(4.29)

nσ = ![]() =

3,027

=

3,027

Коефіцієнти запасу прочності при касательних напруженнях:

nτ =  (4.30)

(4.30)

nτ = ![]() = 9,622

= 9,622

Підсумковий коефіцієнт запасу міцності для перерізу К – К :

nτ =  (4.31)

(4.31)

nτ = ![]() = 2,888

= 2,888

Переріз Л – Л

Концентрація напруги обумовлена переходом від Ø 50 до Ø 40:

При

![]() =

= ![]() = 1,25 и

= 1,25 и ![]() =

= ![]() = 0,063

= 0,063

Коефіцієнти концентрації напруження

Кσ = 1,75; Кτ = 1,6

εσ = ετ = 0,85

Внутрішні силові фактори:

Осьовий момент опору перерізу

W

=  (4.32)

(4.32)

W

=  = 6280

= 6280

Амплітуда нормального напруження

συ

= ![]() = 54,034

= 54,034 ![]()

Полярний момент опору

Wp = 2 · 6280 = 12560

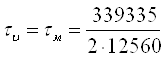

Амплітуда і середня напруга цикла :

= 13,509

= 13,509

Коефіцієнти запасу міцності для перерізу Л – Л:

nσ =  = 3,011

= 3,011

nτ =  = 7,207

= 7,207

Підсумковий коефіцієнт запасу міцності для перерізу Л – Л :

nτ = ![]() = 2,77

= 2,77

Переріз Б – Б:

Концентрація обумовлена приналежністю шпоночної канавки :

Кσ = 1,75; Кτ = 1,7

εσ = ετ = 0,85

F = ![]() (4.33)

(4.33)

При Fx = 3457; Fy = 1996,1

F = ![]() = 3976,98 Н

= 3976,98 Н

Згинальний момент при Х = 25:

МБ-Б = F · х (4.34)

МБ-Б = 3976,98 · 25 = 99427,382 Н·мм

Момент опору перерізу при b×h = 12×8; t1 = 5; l = 45 мм:

W

=  (4.35)

(4.35)

W

=  = 6253,75

= 6253,75

Амплітуда нормальних напружень згину:

συ

= ![]() (4.36)

(4.36)

συ

= ![]() = 15,898

= 15,898 ![]()

Момент опору крученню нетто:

WК нетто = ![]() = 12533,75

= 12533,75

Амплітуда і середня напруга цикла :

= 10,173

= 10,173

Коефіцієнти запасу міцності для перерізу Б – Б:

nσ =  =10,235

=10,235

nτ =  = 9,57

= 9,57

Підсумковий коефіцієнт запасу міцності для перерізу Б – Б :

nτ = ![]() = 6,99

= 6,99

5. Розрахунок з’єднань

5.1 Шпонкові з’єднання

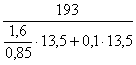

З’єднання на швидкохідному валу (вал – шків пасової передачі)

Назначаємо матеріал шпонки: Сталь 6 ГОСТ 380-94

По ГОСТ 23360-78 встановлюємо розміри призматичної шпонки із закругленими краями: b´h=5х5.

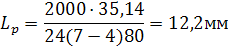

Розрахункова довжина шпонки

(5.1)

(5.1)

де: h – висота шпонки

t1 – глибина шпонкового пазу

σсм – допустиме напруження зминання, для чавунної маточини

σсм =80 МПа

Приймаємо довжину L=Lp+b=12,2+5=17,2мм, зі стандартного ряду L=18мм

Посадка шпонки: на валу: h9, до шківа: JS9

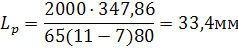

З’єднання на тихохідному валу (вал – черв’ячне колесо)

Назначаємо матеріал шпонки: Сталь 6 ГОСТ 380-94

По ГОСТ 23360-78 встановлюємо розміри призматичної шпонки із закругленими краями: b´h=16х10.

Розрахункова довжина шпонки

Приймаємо довжину L=Lp+b=33,4+16=49,4мм, зі стандартного ряду L=50мм

Посадка шпонки:

на валу: h9, до шківа: JS9

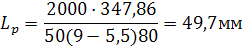

З’єднання на тихохідному валу (консольна ділянка)

Назначаємо матеріал шпонки: Сталь 6 ГОСТ 380-94

По ГОСТ 23360-78 встановлюємо розміри призматичної шпонки із закругленими краями: b´h=12х8.

Розрахункова довжина шпонки

Приймаємо довжину L=Lp+b=49,7+12=61,7мм, зі стандартного ряду L=63мм

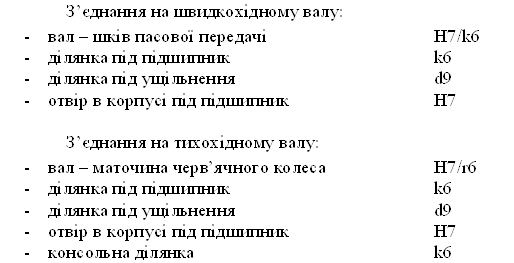

5.2 З’єднання з натягом

6. Тепловий розрахунок редуктора

При роботі редуктора втрата потужності, за рахунок тертя в зачепленні та підшипниках, перемішуванням та розбризкуванням масла, приводять до нагрівання деталей редуктора та масла. При нагріванні в'язкість масла різко падає, що приводить до порушення режиму змащення. Нормальна робота редуктора буде забезпечена, якщо температура масла не перевісить допустиму.

При сталому режимі роботи редуктора усе тепло віддається через стінки повітрю що його оточує. Умова роботи редуктора без перегріву:

![]() (6.1)

(6.1)

де tм – температура масла

tп=20°С – температура повітря

kt=17Вт/(м2·°С) коефіцієнт теплопередачі

F=0,6 – коефіцієнт сталості роботи

А=0,421м2 - площа тепловіддающої поверхні корпуса редуктора

[Δt] =120°С – для масла авіаційного

![]()

7. Остаточна компоновка редуктора

Використовуючи креслення ескізної компоновки валів конструктивно оформлюємо інші деталі редуктора – черв’ячний вал, черв’ячне колесо, корпус, підшипникові вузли тощо.

Змазка зачеплення та підшипників – розбризкуванням рідкого масла, залитого до корпусу до рівня центра нижнього ролика підшипника. На валу черв’яка встановлюємо крильчатки; при роботі редуктора вони будуть розбризкувати масло та закидати його на колесо та в підшипники.

Відстань між крильчаткою та внутрішньою поверхнею корпуса

![]()

Ущільнення валів забезпечуємо резиновими манжетами. Для обох валів використовуємо манжети І типу ГОСТ 8752-79:

dxDxH

х40х8

х70х10

В нижній частині корпуса викреслюємо пробку для спуску масла та масловказівник.

Для редукторів товщину стінки розраховуємо за формулою

![]()

![]() мм

мм

Обираємо δ=6мм.

Корпус робимо нероз’ємним (aw<150мм) с двома вікнами на бокових стінках, через яки при зборці вводять до корпусу комплект вала з черв’ячним колесом. Для зручності складання діаметр отвору вікна робимо більшим за діаметр шестерні.

D=dam2+2·c=137,25+2·5=147,25 мм

Приймаємо D=150мм

Посадка бокових кришок перехідна та приєднується до корпусу гвинтами d=8мм. Відстань між гвинтами

![]()

Діаметр кришки Dк=D+(4…4,5)d=150+4·8=182мм.

Діаметр приливу Dф=Dк+4…6мм=182+4=186мм.

Щоб кришка була достатньо жорсткою її виконуємо досить високою ![]() =0,1·182=18мм

з шістьма ребрами.

=0,1·182=18мм

з шістьма ребрами.

Для контролю зачеплення та заливу масла на горі робимо люк з вмонтованою віддушиною.

Для швидкохідного вала використовуємо накладні кришки.

Посадка бокових кришок перехідна 25![]() та приєднується до корпусу чотирма гвинтами М8.

та приєднується до корпусу чотирма гвинтами М8.

Діаметр кришки Dк=D+(4…4,5)d=25+4·8=57мм.

Діаметр приливу Dф=Dк+4…6мм=57+5=62мм

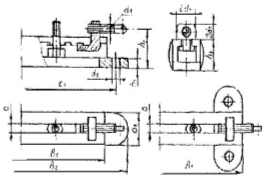

8. Пристрої для натягу пасу передач та рама привода

Для

регулювання натягу пасів клино-пасової передачі привода використовують пристрій

натягу, який забезпечує зміну міжосьової відстані в межах аф![]() , де λ –

довжина пасу.

, де λ –

довжина пасу.

Натяг пасів регулюється зміною положення двигуна відносно редуктора та іноді за допомогою натяжного ролика.

Двигун переміщується на полозках або на обертовій плиті.

Розміри полозків вибирають з урахуванням розмірів болтів закріплення електродвигуна привода.

Рама привода виготовляється литою або зварною із швелерів.

Рисунок 8.1 – Ескіз полозків для регулювання міжосьової відстані пасової передачі

Таблиця 8.1 – Основні розміри полозків пристрою натягу.

| Тип полозків | Маса комплекта | Болти | ||||||||||

| а |

а1 |

b1 |

b2 |

c1 |

d1 |

d2 |

h1 |

h2 |

h3 |

|||

| C-4 | 18 | 45 | 430 | 510 | 470 | М12 | 14 | 18 | 55 | 45 | 5,3 | М12х40 |

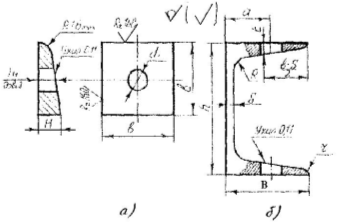

Швелер та косі шайби під болти вибираємо виходячи із розрахункової ширини полки.

В = 2,2 d10 + r + R + S,

де d10 – діаметр отвору для болта кріплення редуктора до рами;

r, R, S – розміри швелера приймаємо відповідно (3,5,8).

В = 2,2 · 12 + 3 + 5 + 8 = 42,4 мм.

Рисунок 8.2 – Деталі конструкції рами привода: а) коса шайба; б) швелер.

Таблиця 8.2 – Основні розміри косої шайби та швелера

| Діаметр болта мм | Розміри косої шайби, мм | № швелера | Розміри швелера з нахилом ГОСТ 8240-72, мм | |||||||||

|

d1 |

H1 |

H | b | h | B | S | t | R | r | a | ||

| 12 |

13-0,43 |

5 | 5 | 25 | 10 | 100 | 50 | 4,8 | 7,5 | 7 | 3 | 30 |

Література

1. Методичні вказівки до виконання курсового проекту з дисципліни "Деталі машин" для студентів заочної, дистанційної та денної форм навчання/ Укл.: Е. Т. Білий, О. П. Ляшенко – Запоріжжя: ЗДТУ, 2000 – 85 с.

2. Методичні вказівки до розрахунку та проектування пасової передачі з дисципліни "Деталі машин" для студентів заочної, дистанційної та денної форм навчання/ Укл.: Вільчек О. І. , Глушко В. І., Камель Г. І – 2-е вид. перероб. і доп. – Запоріжжя: ЗДТУ, 2003 – 18 с.

3. Методические указания по расчету червячных передач редукторов общего назначения по дисциплине "Детали машин и ПТМ" для студентов специальностей 0502. 0503. 0504 всех форм обучения/ Сост. А. И. Вильчек, В. Г. Суворов, - Запорожье: ЗМИ, 1988. – 12 с.

4. Шейнблит А. Е. Курсовое проектирование деталей машин: Учеб. Пособие для техникумов. – М.: Высш. шк., 1991. – 432 с., ил.

5. Орлов П. И. Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн. 2. Под ред. П. Н. Учаева. – 3-е изд., исправл. – М.: Машиностроение, 1988. – 544 с., ил.

6. Курсовое проектирование деталей машин: Учеб. Пособие для техникумов/С. А. Чернавский, К. Н. Боков и др. – М.: Машиностроение, 1979, - 351 с., ил.

7. Конструкция и расчет зубчатых редукторов. Справочное пособие. Кудрявцев В. Н., Державец Ю.А., Глухарев Е. Г.Л., "Машиностроение". 1971 г. 328 стр. Табл. 107. 274. Библ. 144 назв.

8. Зубчатые и червячные передачи. Голованов Н. Ф., Гинзбур Е. Г., Фирун Н. Б., 1967г., 516 стр.

9. Гжиров Р. И. Краткий справочник конструктора: Справочник – Л.: Машиностроение, Ленингр. отд-ние, 1983. – 464 с., ил.