Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Проектирование привода пластинчатого конвейера

Курсовая работа: Проектирование привода пластинчатого конвейера

Оглавление

Задание

Введение

1. Описание назначения и устройства проектируемого привода.

2. Выбор электродвигателя и кинематический расчет.

3. Выбор материалов шестерен и колес и определение допускаемых напряжений.

4. Расчет первой ступени редуктора.

5. Расчет второй ступени редуктора.

6. Основные размеры корпуса и крышки редуктора.

7. Расчет ременной передачи.

8. Расчет тяговой звездочки.

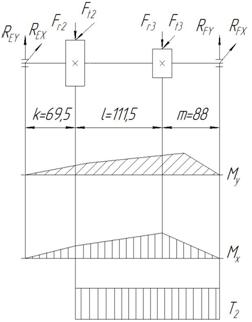

9. Расчет быстроходного вала и расчет подшипников для него.

10. Расчет промежуточного вала и расчет подшипников для него.

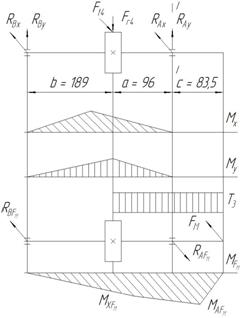

11. Расчет тихоходного вала и расчет подшипников для него.

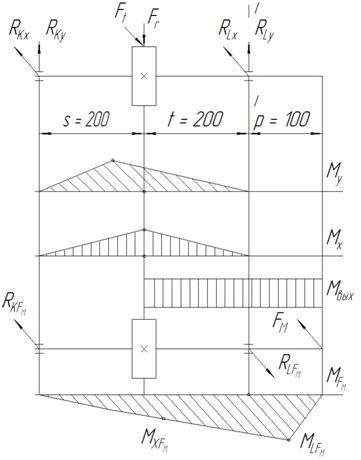

12. Расчет приводного вала и расчет подшипников для него.

13. Смазка.

14. Проверка прочности шпоночных соединений.

15. Расчет зубчатой муфты.

16. Сборка редуктора.

Список использованной литературы.

Приложение: спецификация редуктора.

Задание 8

Проект привода пластинчатого конвейера для транспортировки сырья со склада фабрики в цех.

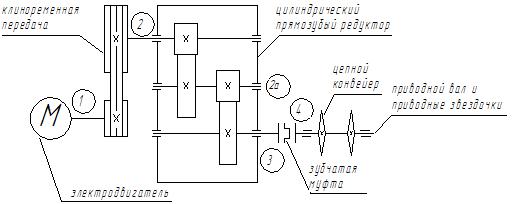

Спроектировать привод пластинчатого конвейера для транспортировки сырья со склада фабрики в цех, состоящий из электродвигателя, клиноременной передачи, цилиндрического прямозубого редуктора, зубчатой муфты, приводного вала и приводных звездочек.

Техническая характеристика привода:

Окружная сила на звездочках F4, кН: 40.

Окружная скорость на звездочках V4, м/с: 0,05.

Число зубьев звездочки z: 8.

Шаг зубьев звездочки t, мм: 80.

Режим работы: легкий.

Введение

Редуктор является неотъемлемой составной частью современного оборудования. Разнообразие требований, предъявляемых к редукторам, предопределяет широкий ассортимент их типов, типоразмеров, конструктивных исполнений, передаточных отношений и схем сборки.

При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящихся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике. Широко используются сведения из курсов сопротивления материалов, теоретической механики, машиностроительного черчения и т. д. Все это способствует развитию самостоятельности и творческого подхода к поставленным проблемам.

При выборе типа редуктора для привода рабочего органа (устройства) необходимо учитывать множество факторов, важнейшими из которых являются: значение и характер изменения нагрузки, требуемая долговечность, надежность, КПД, масса и габаритные размеры, требования к уровню шума, стоимость изделия, эксплуатационные расходы.

Из всех видов передач зубчатые передачи имеют наименьшие габариты, массу, стоимость и потери на трение. Коэффициент потерь одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,01. Зубчатые передачи в сравнении с другими механическими передачами обладают большой надежностью в работе, постоянством передаточного отношения из-за отсутствия проскальзывания, возможностью применения в широком диапазоне скоростей и передаточных отношений. Эти свойства обеспечили большое распространение зубчатых передач; они применяются для мощностей, начиная от ничтожно малых (в приборах) до измеряемых десятками тысяч киловатт.

К недостаткам зубчатых передач могут быть отнесены требования высокой точности изготовления и шум при работе со значительными скоростями.

Одной из целей выполненного проекта является развитие инженерного мышления, в том числе умение использовать предшествующий опыт, моделировать используя аналоги. Для курсового проекта предпочтительны объекты, которые не только хорошо распространены и имеют большое практическое значение, но и не подвержены в обозримом будущем моральному старению.

Существуют различные типы механических передач: цилиндрические и конические, с прямыми зубьями и косозубые, гипоидные, червячные, глобоидные, одно- и многопоточные и т. д. Это рождает вопрос о выборе наиболее рационального варианта передачи. При выборе типа передачи руководствуются показателями, среди которых основными являются КПД, габаритные размеры, масса, плавность работы и вибронагруженность, технологические требования, предпочитаемое количество изделий.

При выборе типов передач, вида зацепления, механических характеристик материалов необходимо учитывать, что затраты на материалы составляют значительную часть стоимости изделия: в редукторах общего назначения - 85%, в дорожных машинах - 75%, в автомобилях - 10% и т. д.

Поиск путей снижения массы проектируемых объектов является важнейшей предпосылкой дальнейшего прогресса, необходимым условием сбережения природных ресурсов. Большая часть вырабатываемой в настоящее время энергии приходится на механические передачи, поэтому их КПД в известной степени определяет эксплуатационные расходы.

Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением.

1. Описание назначения и устройства проектируемого привода

Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу пластинчатого конвейера. В состав данного привода входят:

1. Электродвигатель.

2. Клиноременная передача.

3. Цилиндрический прямозубый редуктор.

4. Зубчатая муфта.

5. Приводные звездочки.

Рассмотрим более подробно составные части привода. Вращательное движение от электродвигателя через клиноременную передачу передается на быстроходный вал редуктора. В качестве электродвигателя широкое применение получили асинхронные двигатели. В этих двигателях значительное изменение нагрузки вызывает несущественное изменение частоты вращения ротора.

Цилиндрический прямозубый редуктор передает вращательное движение от двигателя к приводному валу, при этом изменяя угловую скорость и крутящий момент.

Зубчатая муфта передает вращательное движение от тихоходного вала редуктора к приводному валу пластинчатого конвейера. Кроме передачи вращательного движения муфта также компенсирует несоосность тихоходного вала редуктора и приводного вала конвейера.

Приводные звездочки установлены на приводном валу и приводят в движение цепи конвейера.

2. Выбор электродвигателя и кинематический расчет.

Расчет ведем по [1].

Потребляемая мощность привода:

Рвых = F4 · V4 = 40 · 103 · 0,05 = 2 кВт.

Требуемая мощность двигателя:

Рэ потр = Рвых/ ηобщ , где:

ηобщ = ηр п · ηред · ηм · ηп - общий КПД привода.

ηред – КПД редуктора.

ηред = ηцп2 · ηп3

По таблице 1.1 из [1]:

ηцп = 0,96…0,98; принимаем ηцп = 0,97 – КПД закрытой цилиндрической передачи;

ηп = 0,99 – КПД пары подшипников качения.

ηм = 0,98 – КПД муфты.

ηр п = 0,94…0,96 – ременная передача; принимаем ηр п = 0,95.

ηред = 0,972 · 0,993 = 0,91

ηобщ = 0,95 · 0,91 · 0,98 · 0,99 = 0,84

Рэ потр = 2 / 0,84 = 2,38 кВт.

Частота вращения вала электродвигателя:

nэ = nвых · Uр п · U1 · U2 , где:

Uр п – передаточное число ременной передачи;

U1 – передаточное число цилиндрической передачи (1 ступень);

U2 – передаточное число цилиндрической передачи (2 ступень).

По таблице 1.2 из [1] примем рекомендуемые значения передаточных чисел:

Uр п = 3

U1 = 4;

U2 = 3.

nвых = 60v / (πDзв) = 60 · 0,05 / (3,14 · 0, 204) = 4,68 об/мин

Dзв = ztзв / (π · 103) = 8 · 80 / (3,14 · 103) = 0,204 м

nэ = 4,68 · 3 · 4 · 3 = 168,5 об/мин

По таблице 24.8 [1] выбираем электродвигатель серии 4А: 112МВ8: Р = 3 кВт; n = 700 об/мин.

Общее передаточное число привода:

Uобщ = Uр п · U1 · U2 = n / nвых = 700/4,68 = 149,6

Возьмем Uр п = 6, тогда:

Uред = Uобщ / Uр п = 149,6 / 6 = 24,93

По таблице 1.3 [1]:

U1 = Uред / U2 = 24,93 / 4,39 = 5,68

U2 = 0,88![]() = 0,88

= 0,88![]() = 4,39

= 4,39

Частота вращения валов:

nдв = n = 700 об/мин;

n1 = nдв / Uр п = 700 / 6 = 116,7 об/мин;

n2 = n1 / U1 = 116,7 / 5,68 = 20,55 об/мин;

n3 = nвых = 4,68 об/мин.

Угловые скорости валов:

ω1 = πn1 / 30 = 3,14 · 116,7 / 30 = 12,2 рад/с;

ω2 = πn2 / 30 = 3,14 · 20,55 / 30 = 2,2 рад/с;

ω3= ωвых = πn3 / 30 = 3,14 · 4,68 / 30 = 0,49 рад/с.

Вращающие моменты на валах:

Твых = Т3 = F4 Dзв / 2 = 40 · 103 · 0,204 / 2 = 4080 Н·м;

Т2 = Т3 / (ηцп · U2) = 4080 / (0,97 · 4,39) = 958,1 Н·м;

Т1 = Т2 / (ηцп · U1) = 958,1 / (0,97 · 5,68) = 173,9 Н·м.

Мощности на валах:

Р1 = Р · ηр п · ηп = 3 · 0,95 · 0,99 = 2,82 кВт;

Р2 = Р1 · ηцп · ηп = 2,82 · 0,97 · 0,99 = 2,71 кВт;

Р3 = Р2 · ηцп · ηп = 2,71 · 0,97 · 0,99 = 2,6 кВт;

Рвых = Р3 · ηм · ηп = 2,6 · 0,98 · 0,99 = 2,52 кВт.

3. Выбор материалов шестерен и колес и определение допускаемых напряжений

По таблице 2.1 [1] выбираем материалы колеса и шестерни.

Материал колес – сталь 40Х; термообработка – улучшение: 235…262 НВ2;

248,5 НВСР2; σв = 780 МПа; σт = 640 МПа; τ = 335 МПа.

Материал шестерен – сталь 40Х; термообработка – улучшение: 269…302 НВ1; 285,5 НВСР1; σв = 890 МПа; σт = 750 МПа; τ = 380 МПа.

Допускаемые контактные напряжения и напряжения изгиба для шестерни и колеса принимаем по таблице 2.2 [1]:

[σ]F1 = 1,03HBCP1 = 285,5 · 1,03 = 294 МПа

[σ]F2 = 1,03HBCP2 = 248,5 · 1,03 = 256 МПа

[σ]H1max = 2,8 σт = 2,8 · 750 = 2100 МПа

[σ]H2max = 2,8 σт = 2,8 · 640 = 1792 МПа

[σ]F1max = 2,74 HBCP1 = 2,74 · 285,5 = 782,3 МПа

[σ]F2max = 2,74 HBCP2 = 2,74 · 248,5 = 680,9 МПа

Предел контакта на выносливость:

σH01 = 2HBCP1 + 70 = 285,5 · 2 + 70 = 641 МПа

σH02 = 2HBCP2 + 70 = 248,5 · 2 + 70 = 567 МПа

SH = 1,2 – коэффициент безопасности [2]

Коэффициент долговечности:

КНL1 =  ; КНL2 =

; КНL2 =  ;

;

Базовое число циклов:

NH01 = 19,9 · 106; NH02 = 16,6 · 106 [2]

Эквивалентное число циклов:

NHЕ1 = 60n1ctΣKHE = 60 · 116,7 · 1 · 6408 · 0,13 = 5,8 · 106

NHЕ2 = 60n2ctΣKHE = 60 · 20,55 · 1 · 6408 · 0,13 = 1,03 · 106

c – число зубьев, находящихся в зацеплении за один оборот.

Коэффициент эквивалентного числа циклов:

KHE = 0,13 – легкий режим работы [3].

Суммарный срок службы передачи:

tΣ = 356LКГ24КС = 356 · 10 · 0,3 · 24 · 0,25 = 6408 ч

L = 10 – срок службы передачи при легком режиме работы [3].

КГ = 0,3 – коэффициент использования передачи в году [3].

КС = 0,25 - коэффициент использования передачи в сутки [3].

КНL1 =  = 1,23; КНL2 =

= 1,23; КНL2 =  = 1,6

= 1,6

Допускаемые контактные напряжения:

[σ]H1 =![]() =

= ![]() = 657 МПа

= 657 МПа

[σ]H2 = ![]() =

= ![]() = 756 МПа

= 756 МПа

Для дальнейших расчетов принимаем: [σ]H = [σ]H1 = 657 МПа.

4. Расчет первой ступени редуктора

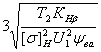

Исходные данные: U1 = 5,68; Т2 = 958,1 Н·м; n2 = 20,55 об/мин.

Межосевое расстояние из условия контактной прочности зубьев:

α1 = Кα(U1 + 1)  = 495 · (5,68 + 1)

= 495 · (5,68 + 1) ![]() = 199,2 мм.

= 199,2 мм.

Кα = 495 – для прямозубых передач, [3].

КНβ = 1 – при постоянной нагрузке.

Принимаем α1 = 200 мм.

m = (0,01-0,02) α1 = 2-4 мм, принимаем m = 2 мм.

z1 = 2α1 / m(U1 + 1) = 2 · 200 / 2 · (5,68 + 1) = 30

z2 = z1U1 = 30 · 5,68 = 170

d1 = m z1 = 2 · 30 = 60 мм

da1 = d1 + 2m = 60 + 2 · 2 = 64 мм

dt1 = d1 – 2,5m = 60 – 2,5 · 2 = 55 мм

d2 = m z2 = 2 · 170 = 340 мм

da2 = d2 + 2m = 340 + 2 · 2 = 344 мм

dt2 = d2 – 2,5m = 340 – 2,5 · 2 = 335 мм

b2 = ψва · α1 = 0,315 · 200 = 63 мм

b1 = b2 + 5 = 63 + 5 = 68 мм

Коэффициент формы зуба: уF1 = 4,07, уF2 = 3,6 [2].

Усилия в зацеплении:

окружное: Ft1 = Ft2 = 2Т1 / d1 = 2 · 173,9 / 0,06 = 5797 H

радиальное: Fr1 = Fr2 = Ft1 · tgα = 5797 · tg 20° = 2110 H

[σF1] / уF1 = 294 / 4,07 = 72 МПа; [σF2] / уF2 = 256 / 3,6 = 71 МПа

71<72 – следовательно, расчет на изгиб ведем по зубьям колеса.

Коэффициент нагрузки:

КF = КFβ · KFV = 1,04 · 1,25 = 1,3

КFβ = 1,04 [1], KFV = 1,25 [1].

Напряжение изгиба в зубьях колеса:

σF2 = Ft2 · КF · уF2 / b2 · m = 5797 · 1,3 · 3,6 / 63 · 2 = 215 МПа<[σ]F2 = 256 МПа

Прочность зубьев по изгибу обеспечена.

Напряжение изгиба при перегрузке:

σFmax = σF · Тmax / Тном = 215 · 2,2 = 473 < [σFmax] = 681 МПа

Проверочный расчет зубьев по контактному напряжению:

σН = ![]()

=

= ![]()

= 595 МПа < [σ]Н=657 МПа

= 595 МПа < [σ]Н=657 МПа

КН = КНα· КНβ · КНV = 1 · 1 · 1,05 = 1,05

КНα = 1 [2]; КНβ = 1 [2]; КНV = 1,05 [2].

Проверка контактных напряжений при перегрузке:

σmax = σН · ![]() = 595 ·

= 595 ·

![]() = 882 МПа < [σ]Hmax = 1792 МПа

= 882 МПа < [σ]Hmax = 1792 МПа

Окружная скорость в зацеплении:

V1 = ![]() = 3,14 · 0,06 · 116,7 / 60 = 0,37 м/с

= 3,14 · 0,06 · 116,7 / 60 = 0,37 м/с

Назначим 8 степень точности изготовления зубьев, [2].

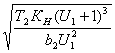

5. Расчет второй ступени редуктора

Исходные данные: U2 = 4,39; Т3 = 4080 Н·м; n3 = 4,68 об/мин.

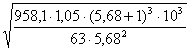

Межосевое расстояние из условия контактной прочности зубьев:

α2 = Кα(U2 + 1)  = 495 · (4,39 + 1)

= 495 · (4,39 + 1) ![]() = 309 мм.

= 309 мм.

Кα = 495 – для прямозубых передач, [3].

КНβ = 1 – при постоянной нагрузке.

Принимаем α2 = 315 мм.

m = (0,01-0,02) α2 = 3,15-6,3 мм, принимаем m = 4 мм.

z1 = 2α2 / m(U2 + 1) = 2 · 315 / 4 · (4,39 + 1) = 29

z2 = z1U2 = 29 · 4,39 = 127

d1 = m z1 = 4 · 29 = 116 мм

da1 = d1 + 2m = 116 + 2 · 4 = 124 мм

dt1 = d1 – 2,5m = 116 – 2,5 · 4 = 106 мм

d2 = m z2 = 4 · 127 = 508 мм

da2 = d2 + 2m = 508 + 2 · 4 = 516 мм

dt2 = d2 – 2,5m = 508 – 2,5 · 4 = 498 мм

b2 = ψва · α2 = 0,315 · 315 = 100 мм

b1 = b2 + 5 = 100 + 5 = 105 мм

Коэффициент формы зуба: уF1 = 4,07, уF2 = 3,6 [2].

Усилия в зацеплении:

окружное: Ft1 = Ft2 = 2Т2 / d1 = 2 · 958,1 / 0,116 = 16518 H

радиальное: Fr1 = Fr2 = Ft1 · tgα = 16518 · tg 20° = 6012 H

[σF1] / уF1 = 294 / 4,07 = 72 МПа; [σF2] / уF2 = 256 / 3,6 = 71 МПа

71<72 – следовательно, расчет на изгиб ведем по зубьям колеса.

Коэффициент нагрузки:

КF = КFβ · KFV = 1,04 · 1,25 = 1,3

КFβ = 1,04 [1], KFV = 1,25 [1].

Напряжение изгиба в зубьях колеса:

σF2 = Ft2 · КF · уF2 / b2 · m = 16518 · 1,3 · 3,6 / 100 · 4 = 193 МПа<[σ]F2 = 256 МПа

Прочность зубьев по изгибу обеспечена.

Напряжение изгиба при перегрузке:

σFmax = σF · Тmax / Тном = 193 · 2,2 = 424 < [σFmax] = 681 МПа

Проверочный расчет зубьев по контактному напряжению:

σН = ![]()

=

= ![]()

= 580 МПа < [σ]Н=657 МПа

= 580 МПа < [σ]Н=657 МПа

КН = КНα· КНβ · КНV = 1 · 1 · 1,05 = 1,05

КНα = 1 [2]; КНβ = 1 [2]; КНV = 1,05 [2].

Проверка контактных напряжений при перегрузке:

σmax = σН · ![]() = 580 ·

= 580 ·

![]() = 860 МПа < [σ]Hmax = 1792 МПа

= 860 МПа < [σ]Hmax = 1792 МПа

Окружная скорость в зацеплении:

V2 = ![]() = 3,14 · 0,116 · 20,55 / 60 = 0,12 м/с

= 3,14 · 0,116 · 20,55 / 60 = 0,12 м/с

Назначим 8 степень точности изготовления зубьев, [2].

6. Основные размеры корпуса и крышки редуктора

Толщина стенок:

δ = 0,025α2 + 3 = 0,025 · 315 + 3 = 11 мм

δ1 = 0,02α2 + 3 = 0,02 · 315 + 3 = 9 мм

Принимаем: δ = δ1 = 11 мм

Толщина поясов стыка: b = b1 = 1,5δ = 1,5 · 11 = 16 мм

Толщина бобышки крепления на раму:

p = 2,35δ = 2,35 · 11 = 26 мм

Диаметры болтов:

d1 = 0,03α2 + 12 = 0,03 · 315 + 12 = 22 мм – М22

d2 = 0,75d1 = 0,75 · 22 = 16,5 мм – М16

d3 = 0,6d1 = 0,6 · 22 = 13,2 мм – М14

d4 = 0,5d1 = 0,5 · 22 = 11 мм – М12

7. Расчет ременной передачи

По номограмме 5.2 принимаем ремень типа Б. Минимально допустимый диаметр ведущего шкива находим из табл. 5.4. [1]

d1min = 125 мм

Принимаем: d1 = 125 мм

Диаметр ведомого шкива:

d2 = d1 · Uр п (1 – ε), где ε = 0,015 – коэффициент скольжения.

d2 = 125 · 6 · (1 – 0,015) = 718,8 мм

Принимаем: d2 = 710 мм из стандартного ряда.

Фактическое передаточное число:

UФ = d2 / d1(1 – ε) = 710 / (125 · (1 – 0,015)) = 5,9

ΔU = ![]() · 100% = 1,7% < 3%

· 100% = 1,7% < 3%

Ориентировочное межосевое расстояние:

α ≥ 0,55(d1 + d2) + h(H),

где h(H) = 10,5 из [3]

α ≥ 0,55(125 + 710) + 10,5 = 470 мм

Расчетная длина ремня:

L = 2α + ![]() (d1 + d2) + (d2 - d1)2 / 4α =

(d1 + d2) + (d2 - d1)2 / 4α =

= 2 · 470 + ![]() (125 + 710) + (710 - 125)2

/ 4 · 470 = 2433 мм

(125 + 710) + (710 - 125)2

/ 4 · 470 = 2433 мм

Принимаем: L = 2500 мм.

Уточнение значения межосевого расстояния:

α = ![]() (2L - π(d1 + d2) +

(2L - π(d1 + d2) + ![]() ) =

) =

= ![]() (2 · 2500 – 3,14 · 835 +

(2 · 2500 – 3,14 · 835 + ![]() ) = 510,8 мм

) = 510,8 мм

Принимаем: α = 500 мм.

Угол обхвата ремнем ведущего шкива:

α1 = 180°

- 57°![]() = 180° - 57°

= 180° - 57°![]() = 113,3°

= 113,3°

Определяем допускаемую мощность, передаваемую одним клиновым ремнем:

[Pn] = [P0] Cp Cα Cl Cz ,

где [P0] = 3,82 кВт определяем из табл. 5.5 из условия:

v = π d1 n1 / 60 · 103 = 3,14 · 125 · 700 / 60 · 103 = 4,58 м/с

Из табл. 5.2: Cp = 1; Cα = 0,86; Cl = 1,04; Cz = 0,98.

[Pn] = 3,82 · 1 · 0,86· 1,04· 0,98 = 3,35 кВт.

Количество клиновых ремней:

Z = Pном / [Pn] = 3 / 3,35 = 0,89, принимаем: Z =1.

Сила предварительного натяжения:

F0 = ![]() =

= ![]() = 673,3H

= 673,3H

Окружная сила:

Ft = Pном · 103 / v = 3 · 103 / 4,58 = 655 H

Силы натяжения:

F1 = F0 + Ft / 2z = 673,3 + 655 / 2 · 1 = 1001 H

F2 = F0 - Ft / 2z = 673,3 - 655 / 2 · 1 = 345,8 H

Cила давления на вал:

Fоп = 2 F0 z sin(α1/2) = 2 · 673,3 · 1 · sin(113,3 / 2) = 1124,9 H

8. Расчет тяговой звездочки

Выберем цепь: М112-1-80-2 ГОСТ 588-81. Шаг цепи: t = 80 мм. Окружная сила на звездочке: F4 = 40 кН. Скорость тяговой цепи: V4 = 0,05 м/с. Число зубьев звездочки: Z = 8.

DЦ = 21 мм – диаметр элемента зацепления.

Геометрическая характеристика зацепления:

λ = t / DЦ = 80 / 21 = 3,81

Шаг зубьев звездочки:

tZ = t = 80 мм.

Диаметр делительной окружности:

в шагах: dt = cosec (180º / z) = cosec (180 / 8) = 2,6131;

в мм: dд = dt · t = 2,6131 · 80 = 209 мм.

Диаметр наружной окружности:

De = t(K + KZ – 0,31 / λ) = 80(0,7 + 2,41 – 0,31 / 3,81) = 242 мм

К = 0,7 – коэффициент высоты зуба,

KZ = ctg (180º / z) = ctg (180º / 8) = 2,41 – коэффициент числа зубьев.

Диаметр окружности впадин:

Di = dд – (DЦ + 0,175![]() )

= 209 – (21 + 0,175

)

= 209 – (21 + 0,175![]() ) = 185,47 мм.

) = 185,47 мм.

Радиус впадины зубьев:

R = 0,5(DЦ – 0,05t) = 0,5 · (21 – 0,05 · 80) = 8,5мм.

Половина угла заострения зуба:

γ = 13 - 20º; γ = 16 º

Угол впадины зуба:

β = 2 γ + 360º / z = 2 · 16 + 360º / 8 = 77 º

Ширина зуба звездочки:

bfmax = 0,9b3 – 1 = 0,9 · 31 – 1 = 26,9 мм;

bfmin = 0,87b3 – 1,7 = 0,87 · 31 – 1,7 = 25,27 мм;

bf = 26,085 мм.

Ширина вершины зуба:

b = 0,83 bf = 0,83 · 26,085 = 21,65 мм.

Диаметр венца:

DC = tKZ – 1,3h = 80 · 2,41– 1,3 · 40 = 140 мм.

Окружная сила на звездочке: F4 = 40 кН. Центробежная сила на валы и опоры не передается. Нагрузку на них от полезного натяжения и собственной силы тяжести цепи условно принимают равной: Fr = 1,15Ft = 1,15 · 40 = 46 кН.

9. Расчет быстроходного вала и расчет подшипников для него

Диаметр выходного конца вала, исходя из расчета на кручение:

d1 = ![]() =

= ![]() = 32,6 мм

= 32,6 мм

Принимаем: выходной диаметр Ø34 мм, под подшипники – Ø40 мм.

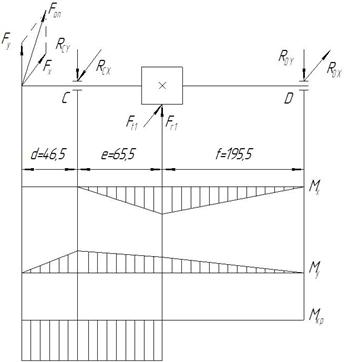

Ft1 = 5797 H, Fr1 = 2110 H, Fоп = 1124,9 H, d = 46,5 мм, e = 65,5 мм, f = 195,5 мм.

Определим реакции опор:

RСY = Fr1 f / (e+f) = 2110 · 195,5 / 261 = 1580 H

RDY = Fr1 e / (e+f) = 2110 · 65,5 / 261 = 530 H

RCX = (Fоп · (d + e + f) + Ft1 · f) / (e+f) =

= (1124,9 · 307,5 + 5797 · 195,5) / 261 = 5668 Н

RDX = (Fоп · d - Ft1 · e) / (e+f) = (1124,9 · 46,5 - 5797 · 65,5) / 261 = -1253,9Н

Проверка:

ΣХ = 0: Fоп – RCX + Ft1 + RDX = 0

1124,9 – 5668 + 5797 – 1253,9 = 0

Суммарные реакции:

RC = ![]() =

= ![]() = 5884 H

= 5884 H

RD = ![]() =

= ![]() = 1361 H

= 1361 H

Материал вала – сталь 40X, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, [2].

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1d13 = 272 · 103 / 0,1 · 603 = 12,6 МПа

τа = τк /2 = Т1 / 2 · 0,2d13 = 173,9 · 103 / 0,4 · 603 = 2 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 12,6 = 7,5; Sτ = τ -1Д / τ а = 91 / 2 = 45,5

S = Sσ Sτ / ![]() = 7,5 · 45,5 /

= 7,5 · 45,5 / ![]() = 7,4 > [S] = 2,5

= 7,4 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №308, С = 41 кН, С0 = 22,4 кН, d×D×B = 40×90×23

QA = RС Kδ KT = 5884 · 1,3 · 1 = 7649 H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n1) = 0,8 · (41 / 7,649)3 · (106 / 60 · 116,7) = 10,8 · 104 ч

10,8 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

10. Расчет промежуточного вала и расчет подшипников для него

Диаметр вала, исходя из расчета на кручение:

d2 = ![]() =

= ![]() = 57,6 мм

= 57,6 мм

Принимаем: диаметр под подшипники – Ø60 мм, под колесо – Ø70мм.

Ft2 = 5797 H, Fr2 = 2110 H, k = 69,5 мм, l = 111,5 мм, m = 88 мм.

Ft3 = 16518 H, Fr3 = 6012 H.

Реакции опор:

в плоскости xz:

RFX = (Ft2k + Ft3(k+l))/(k+l+m) =(5797·69,5 + 16518·181)/269 = 12612 Н;

REX = (Ft3m + Ft2(m+l))/(k+l+m) =(16518·88 + 5797·199,5)/269 = 9702 Н;

Проверка: RFX + REX - Ft2 – Ft3 = 12612 + 9702 - 5797 – 16518 = 0.

в плоскости yz:

RFY = (Fr2k + Fr3(k+l))/(k+l+m) =(2110·69,5 + 6012·181)/269 = 4590 Н;

REY = (Fr3m + Fr2(m+l))/(k+l+m) =(6012·88 + 2110·199,5)/269 = 3532 Н;

Проверка: RFY + REY – Fr2 – Fr3 = 4590 + 2532 – 2110 - 6012 = 0.

Суммарные реакции:

RF = ![]() =

= ![]() = 13421 H;

= 13421 H;

RE = ![]() =

= ![]() = 10325 H;

= 10325 H;

Опасное сечение – место под колесо второй цилиндрической передачи.

Материал вала – сталь 40Х, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, [2].

Найдем значения изгибающих моментов в наиболее опасном сечении:

Му = REX(k+l) – Ft2l = 9702 · 0,181 – 5797 · 0,1115 = 1110 Н·м;

Мх = REY(k+l) – Fr2l= 3532 · 0,181 – 2110 · 0,1115 = 404 Н·м;

Мсеч = ![]() =

= ![]() = 1181 Н·м.

= 1181 Н·м.

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1d3 = 1181 · 103 / 0,1 · 1163 = 7,6 МПа

τа = τк /2 = Т2 / 2 · 0,2d3 = 958,1 · 103 / 0,4 · 1163 = 1,5 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 7,6 = 12,5; Sτ = τ -1Д / τ а = 91 / 1,5 = 60,6

S = Sσ Sτ / ![]() = 12,5 · 60,6 /

= 12,5 · 60,6 / ![]() =12,2 > [S] = 2,5

=12,2 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №312, С = 81,9 кН, С0 = 48 кН, d×D×B = 60×130×31

QA = RF Kδ KT = 13421 · 1,3 · 1 = 17447H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n2) = 0,8 · (81,9 / 17,447)3 · (106 / 60 · 20,55) = 6,7 · 104 ч

6,7 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

10. Расчет тихоходного вала и расчет подшипников для него

Диаметр выходного конца вала, исходя из расчета на кручение:

d3 = ![]() =

= ![]() = 83,4 мм

= 83,4 мм

Принимаем: выходной диаметр Ø90 мм, под подшипники – Ø100 мм, под колесо - Ø110 мм.

Усилие от муфты:

FM = 250![]() = 250

= 250![]() = 15968 H

= 15968 H

Ft4 = 16518 H, Fr4 = 6012 H, a = 96 мм, b = 189 мм, с = 83,5 мм.

Реакции от усилий в зацеплении:

RAx(a + b) – Ft4b = 0; RAx = Ft4b / (a + b) = 16518 · 189 / 285 = 10954 H

RBx = Ft4 - RAx = 16518 – 10954 = 5564 H

Mx = RBxb = 5564 · 0,189 = 1052 H · м

RAy = Fr4b / (a + b) = 6012 · 189 / 285 = 3987 H

RBy = Fr4 - RAy = 6012 – 3987 = 2025 H

My = RByb = 2025 · 0,189 = 383 H · м

Реакции от усилия муфты:

FM(a + b + c) – RAFм(a + b) = 0;

RAFм = FM(a + b + c) / (a + b) = 15968 · 368,5 / 285 = 20646 H

RBFм = RAFм - FM = 20646 – 15968 = 4678 H

RA = ![]() =

= ![]() = 11657 H

= 11657 H

RB = ![]() =

= ![]() = 5921 H

= 5921 H

Для расчета подшипников:

RA' = RA + RAFм = 11657 + 20646 = 32303 H

RB' = RB + RBFм = 5921 + 4678 = 10599 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Материал вала – сталь 40Х, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, [2].

Расчет вала в сечении I - I на сопротивление усталости.

σа = σu = МAFм / 0,1d33 = 1333 · 103 / 0,1 · 1003 = 13,3 МПа

τа = τк /2 = Т3 / 2 · 0,2d33 = 4080 · 103 / 0,4 · 1003 = 10,2 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 13,3 = 7,1; Sτ = τ -1Д / τ а = 91 / 10,2 = 8,9

S = Sσ Sτ / ![]() = 7,1 · 8,9 /

= 7,1 · 8,9 / ![]() = 5,5 > [S] = 2,5

= 5,5 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №320, С = 174 кН, С0 = 132 кН, d×D×B = 100×215×47

QA = RA' Kδ KT = 32303 · 1,3 · 1 = 41994 H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n4) = 0,8 · (174 / 41,994)3 · (106 / 60 · 4,68) = 20,2 · 104 ч

20,2 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

12. Расчет приводного вала и расчет подшипников для него

Диаметр выходного конца вала, исходя из расчета на кручение:

dпр = ![]() =

= ![]() =

83,4 мм

=

83,4 мм

Принимаем: выходной диаметр Ø90 мм, под подшипники – Ø100 мм, под тяговую звездочку – Ø110 мм.

Усилие от муфты: FM = 250![]() = 250

= 250![]() = 15968 H

= 15968 H

Ft = F4 = 40000 H, Fr = 46000 H, p = 100 мм, s = 200 мм, t = 200 мм.

Реакции от усилий в зацеплении:

RLx(s + t) – Fts = 0; RLx = Fts / (s + t) = 40000 · 0,2 / 0,4 = 20000 H

RKx = Ft – RLx = 40000 – 20000 = 20000 H

My = RKxs = 20000 · 0,2 = 4000 H · м

RLy = Frs / (s + t) = 46000 · 0,2 / 0,4 = 23000 H

RKy = Fr – RLy = 46000 – 23000 = 23000 H

Mx = RKys = 23000 · 0,2 = 4600 H · м

Реакции от усилия муфты:

FM(s + t + p) – RLFм(s + t) = 0;

RLFм = FM(s + t + p) / (s + t) = 15968 · 0,5 / 0,4 = 19960 H

RKFм = RLFм - FM = 19960 – 15968 = 3992 H

RL

= ![]() =

= ![]() = 30480 H

= 30480 H

RK = ![]() =

= ![]() = 30480 H

= 30480 H

Для расчета подшипников:

RL' = RL + RLFм = 30480 + 19960 = 50440 H

RK' = RK + RKFм = 30480 + 3992 = 34472 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Материал вала – сталь 40Х, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, [2].

Расчет вала в сечении I - I на сопротивление усталости.

σа = σu = МLFм / 0,1d43 = 1597 · 103 / 0,1 · 1003 = 16 МПа

τа = τк /2 = Твых / 2 · 0,2d43 = 4080 · 103 / 0,4 · 1003 = 10,2 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 16 = 5,9; Sτ = τ -1Д / τ а = 91 / 10,2 = 8,9

S = Sσ Sτ / ![]() = 5,9 · 8,9 /

= 5,9 · 8,9 / ![]() = 4,9 > [S] = 2,5

= 4,9 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №320, С = 174 кН, С0 = 132 кН, d×D×B = 100×215×47

QA = RA' Kδ KT = 50440 · 1,3 · 1 = 65572 H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n4) = 0,8 · (174 / 65,572)3 · (106 / 60 · 4,68) = 2,7 · 104 ч

2,7 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

13. Смазка

Смазка зубчатых зацеплений осуществляется окунанием одного из зубчатых колес в масло на полную высоту зуба.

Вязкость масла по [2]:

V1 = 0,37 м/с – V40° = 33 мм2/с

V2 = 0,12 м/с – V40° = 35 мм2/с

V40°ср = 34 мм2/с

По [2] принимаем масло индустриальное И-Г-А-32, у которого

V40°C = 29-35 мм2/с. Подшипники смазываются тем же маслом, что и зацепления за счет разбрызгивания масла и образования масляного тумана.

14. Проверка прочности шпоночных соединений

Напряжение смятия:

σсм = 2М / d(l – b)(h – t1) < [σ]см = 120 МПа

Быстроходный вал Ø34 мм, шпонка 10 × 8 × 40, t1 = 5 мм.

σсм = 2 · 173,9 · 103 / 34 · (40 – 10)(8 – 5) = 113 МПа < [σ]см

Промежуточный вал Ø70 мм, шпонка 20 × 12 × 100, t1 = 7,5 мм.

σсм = 2 · 958,1 · 103 / 70 · (100 – 20)(12 – 7,5) = 76 МПа < [σ]см

Тихоходный вал Ø90 мм, шпонка 24 × 14 × 100, t1 = 9 мм.

σсм = 2 · 4080 · 103 / 90 · (100 – 24)(14 – 9) = 118,3 МПа < [σ]см

Тихоходный вал Ø110 мм, шпонка 28 × 16 × 100, t1 = 10 мм.

σсм = 2 · 4080 · 103 / 110 · (100 – 28)(16 – 10) = 106 МПа < [σ]см

Приводной вал Ø90 мм, шпонка 24 × 14 × 100, t1 = 9 мм.

σсм = 2 · 4080 · 103 / 90 · (100 – 24)(14 – 9) = 118,3 МПа < [σ]см

Приводной вал Ø110 мм, шпонка 28 × 16 × 100, t1 = 10 мм.

σсм = 2 · 4080 · 103 / 110 · (100 – 28)(16 – 10) = 106 МПа < [σ]см

15. Расчет зубчатой муфты

В приводе будем использовать зубчатую муфту. Выбор муфты производится в зависимости от диаметра вала и передаваемого крутящего момента по критерию:

Трасч = k · Тдл. ≤ Ттабл.

Принимаем k = 1, тогда:

Трасч = Т3 = 4080 Н·м

Диаметр муфты:

dМ ≥ 10  = 10

= 10 ![]() = 122 мм

= 122 мм

qM = 0,2 – 0,25

kМ = 4 – 6 – при твердости 40-50 HRC

Выбираем зубчатую муфту dМ = 125 мм, Т = 50000 Н · м, mм = 4 мм, zм = 56,

bм = 35 мм [4].

16. Сборка редуктора

Детали перед сборкой промыть и очистить.

Сначала собираем валы редуктора. Ставим колеса, устанавливаем подшипники, закладываем шпонки.

Далее устанавливаем валы в корпус редуктора.

Закрываем редуктор крышкой и стягиваем стяжными болтами. Устанавливаем крышки подшипников.

После этого редуктор заполняется маслом. Обкатываем 4 часа, потом промываем.

Список использованной литературы

1. П.Ф. Дунаев, С.П.Леликов – Конструирование узлов и деталей машин, Москва, «Высшая школа», 1984 г.

2. С.А. Чернавский и др. – Курсовое проектирование деталей машин, Москва, «Машиностроение», 1988 г.

3. М.Н. Иванов – Детали машин, Москва, «Высшая школа», 1998 г.

4. А.Е. Шейнблит – Курсовое проектирование деталей машин,

Калининград, «Янтарный сказ», 2002 г.