Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Проектирование технологического процесса изготовления детали "Ось"

Курсовая работа: Проектирование технологического процесса изготовления детали "Ось"

1. Проектирование технологического процесса изготовления детали

1.1 Служебное назначение и технические характеристики детали

Для составления качественного технологического процесса изготовления детали необходимо тщательным образом изучить ее конструкцию и назначение в машине.

Деталь представляет собой цилиндрическую ось. Наиболее высокие требования к точности формы и расположения, а также шероховатости предъявляются к поверхностям шеек оси, предназначенных для посадки подшипников. Так точность шеек под подшипники должны соответствовать 7 квалитету. Высокие требования к точности расположения этих шеек оси относительно друг друга вытекают из условий работы оси.

Все шейки оси представляют собой поверхности вращения относительно высокой точности. Это определяет целесообразность применения токарных операций только для их предварительной обработки, а окончательную обработку с целью обеспечения заданной точности размеров и шероховатости поверхностей следует выполнять шлифованием. Для обеспечения высоких требований к точности расположения шеек оси их окончательную обработку необходимо осуществить за один установ или, в крайнем случае на одних и тех же базах.

Оси такой конструкции применяют в машиностроении достаточно широко.

Оси предназначены для передачи крутящих моментов и монтажа на них различных деталей и механизмов. Они представляют собой сочетание гладких посадочных и непосадочных, а также переходных поверхностей.

Технические требования, предъявляемые к осям, характеризуются следующими данными. Диаметральные размеры посадочных шеек выполняют по IТ7, IТ6, других шеек по IТ10, IТ11.

Конструкция оси, ее размеры и жесткость, технические требования, программа выпуска – основные факторы, определяющие технологию изготовления и применяемое оборудование.

Деталь представляет собой тело вращения и состоит из простых конструктивных элементов, представленных в виде тел вращения круглого сечения различного диаметра и длины. На оси имеется резьба. Длина оси составляет 112 мм, максимальный диаметр равен 75 мм, а минимальный – 20 мм.

Исходя из конструктивного назначения детали в машине, все поверхности этой детали можно разбить на 2 группы:

основные или рабочие поверхности;

свободные или нерабочие поверхности.

Почти все поверхности оси относятся к основным, потому что сопрягаются с соответствующими поверхностями других деталей машин или же непосредственно участвуют в рабочем процессе машины. Это объясняет достаточно высокие требования к точности обработки детали и степени шероховатости, указанные на чертеже.

Можно отметить, что конструкция детали полностью отвечает ее служебному назначению. Но принцип технологичности конструкции состоит не только в удовлетворении эксплуатационных требований, но также и требований наиболее рационального и экономичного изготовления изделия.

Деталь имеет поверхности легкодоступные для обработки; достаточная жесткость детали позволяет обрабатывать ее на станках с наиболее производительными режимами резания. Данная деталь является технологичной, так как содержит простые профили поверхностей, ее обработка не требует специально разработанных приспособлений и станков. Поверхности оси обрабатываются на токарном, сверлильном и шлифовальном станках. Необходимая точность размеров и шероховатость поверхностей достигаются относительно небольшим набором несложных операций, а также набором стандартных резцов и кругов для шлифования.

Изготовление детали отличается трудоемкостью, что связано, прежде всего, с обеспечением технических условий работы детали, необходимой точностью размеров, шероховатостью рабочих поверхностей.

Итак, деталь является технологичной с точки зрения конструкции и способов обработки.

Материал, из которого выполнена ось, сталь 45 относится к группе среднеуглеродистых конструкционных сталей. Применяется для средненагруженных деталей, работающих при небольших скоростях и средних удельных давлениях.

Химический состав данного материала сведем в таблицу 1.1.

Таблица 1.1

| 7 | ||||||||

| С | Si | Mn | Cr | S | P | Cu | Ni | As |

| 0,42-05 | 0,17-0,37 | 0,5-0,8 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Содержание железа в сплаве Fe = 97,43%.

Немного остановимся на механических свойствах проката и поковок, необходимых для дальнейшего анализа, которые тоже сведем в таблицу 1.2.

Таблица 1.2

| Вид т/о |

Сечение, мм |

КП |

σ0,2 |

σВ |

δ5 |

φ |

KCU, Дж/см2 |

НВ, не более |

|||

| МПа | % | ||||||||||

| не менее | |||||||||||

| нормализация | до 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 | |||

| закалка, отпуск | до 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |||

Приведем некоторые технологические свойства.

Температура начала ковки 1280 С°, конца ковки 750 С°.

Данная сталь имеет ограниченную свариваемость

Обрабатываемость резанием – в горячекатаном состоянии при НВ 144-156 и σВ = 510 МПа.

1.2 Определение типа производства и размера партии детали

В задании на курсовой проект указана годовая программа выпуска изделия в количестве 7000 штук. По формуле источника [2, стр. 7] определяем годовую программу выпуска деталей в штуках с учетом запасных частей и возможных потерь:

![]() ,

,

где П – годовая программа выпуска изделий, шт.;

П1 – годовая программа изготовления деталей, шт. (принимаем 8000 шт.);

b – количество дополнительно изготавливаемых деталей для запасных частей и для восполнения возможных потерь, в процентах. Можно принимать b=5-7;

m – количество деталей данного наименования в изделии (принимаем 1 шт.).

![]() шт.

шт.

Размер производственной программы в натуральном количественном выражении определяет тип производства и имеет решающее влияние на характер построения технологического процесса, на выбор оборудования и оснастки, на организацию производства.

В машиностроении различают три основных типа производства:

- единичное, или индивидуальное производство;

- серийное производство;

- массовое производство.

Исходя из программы выпуска, можно придти к выводу, что в данном случае имеем серийное производство. При серийном производстве изготовление изделий ведётся партиями, или сериями, периодически повторяющимися.

В зависимости от размеров партий или серий, различают три вида серийного производства для средних машин:

- мелкосерийное производство при количестве изделий в серии до 25 шт.;

- среднесерийное производство при количестве изделий в серии 25-200 шт.;

- крупносерийное производство при количестве изделий в серии более 200 шт.;

Характерная особенность серийного производства заключается в том, что изготовление изделий ведётся партиями. Количество деталей в партии для одновременного запуска допускается определять по следующей упрощённой формуле:

![]() , шт.

, шт.

где N – количество заготовок в партии;

П – годовая программа изготовления деталей, шт.;

L – число дней, на которые необходимо иметь запас деталей на складе для обеспечения сборки (принимаем L=10);

F – число рабочих дней в году. Можно принимать F=240.

![]() шт.

шт.

Зная годовой объем выпуска деталей, определим, что данное производство относится к крупносерийному (5000 – 50000 шт.).

При серийном производстве, каждая операция технологического процесса закрепляется за определённым рабочим местом. На большинстве рабочих мест выполняется несколько операций, периодически повторяющихся.

1.3 Выбор способа получения заготовки

Метод получения исходных заготовок деталей машин определяется конструкцией детали, объемом выпуска и планом производства, а также экономичностью изготовления. Первоначально из всего многообразия методов получения исходных заготовок выбирают несколько методов, которые технологически обеспечивают возможность получения заготовки данной детали и позволяют максимально приблизить конфигурацию исходной заготовки к конфигурации готовой детали. Выбрать заготовку – значит выбрать способ ее получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления.

Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости.

Правильное решение вопроса о выборе заготовок, если с точки зрения технических требований и возможностей применимы различные их виды, можно получить только в результате технико-экономических расчетов путем сопоставления вариантов себестоимости готовой детали при том или другом виде заготовки. Технологические процессы получения заготовок определяются технологическими свойствами материала, конструктивными формами и размерами деталей и программой выпуска. Предпочтение следует отдавать заготовке, характеризующейся лучшим использованием металла и меньшей себестоимостью.[2]

Возьмем два метода получения заготовок и проанализировав каждый выберем нужный метод получения заготовок:

1) получение заготовки из проката

2) получение заготовки штамповкой.

Следует выбрать наиболее «удачный» метод получения заготовки путем аналитического расчета. Сравним варианты по минимальной величине приведенных затрат на изготовление детали.

Если заготовка изготавливается из проката, то затраты на заготовку определяются по весу проката, требующегося на изготовление детали, и весу стружки. Стоимость заготовки, полученной прокатом, определяется по следующей формуле:

![]() ,

,

гдеQ – масса заготовки, кг;

S – цена 1 кг материала заготовки, руб.;

q – масса готовой детали, кг;

Sотх – цена 1 тонны отходов, руб.

Q = 3,78 кг; S = 115 руб.; q = 0,8 кг; Sотх = 14,4 кг.

Подставим исходные данные в формулу:

![]()

Рассмотрим вариант получения заготовки штамповкой на ГКМ. Стоимость заготовки определится выражением:

![]() ,

,

Где Сi – цена одной тонны штамповок, руб.;

КТ – коэффициент, зависящий от класса точности штамповок;

КС – коэффициент, зависящий от группы сложности штамповок;

КВ – коэффициент, зависящий от массы штамповок;

КМ – коэффициент, зависящий от марки материала штамповок;

КП – коэффициент, зависящий от годовой программы выпуска штамповок;

Q – масса заготовки, кг;

q – масса готовой детали, кг;

Sотх – цена 1 тонны отходов, руб.

Сi = 315 руб.; Q = 1,25 кг; КТ = 1; КС = 0,84; КВ = 1; КМ = 1; КП = 1;

q = 0,8 кг; Sотх = 14,4 кг.

![]()

Экономический эффект для сопоставления способов получения заготовок, при которых технологический процесс механической обработки не меняется, может быть рассчитан по формуле:

![]() ,

,

гдеSЭ1, SЭ2 – стоимость сопоставляемых заготовок, руб.;

N – годовая программа, шт.

Определяем:

![]()

Из полученных результатов видно, что экономически выгодным является вариант получения заготовки штамповкой.

Изготовление заготовки методом штамповки на различных видах оборудования является прогрессивным методом, так как значительно уменьшает припуски под механическую обработку в сравнении с получением заготовки из проката, а также характеризуется более высокой степенью точности и более высокой производительностью. В процессе штамповки также уплотняется материал и создается направленность волокна материала по контуру детали.

Решив задачу по выбору метода получения заготовки, можно приступить к выполнению следующих этапов курсовой работы, которые постепенно подведут нас к непосредственному составлению технологического процесса изготовления детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется не набор методов, используемых для обработки поверхностей.

1.4 Назначение методов и этапов обработки

На выбор метода обработки оказывают влияние следующие факторы, которые необходимо учитывать:

форма и размер детали;

точность обработки и чистота поверхностей деталей;

экономическая целесообразность выбранного метода обработки.

Руководствуясь вышеперечисленными пунктами, начнем проводить выявление набора методов обработки по каждой поверхности детали.

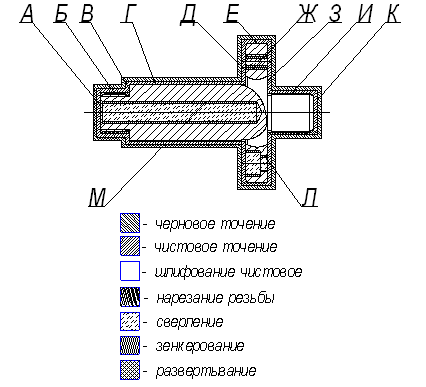

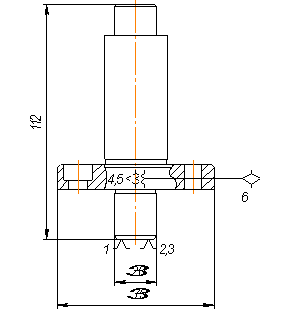

Рисунок 1.1 Эскиз детали с обозначением слоев, снимаемых при механической обработке

Все поверхности оси имеют достаточно высокие требования к шероховатости. Обтачивание поверхностей А, Б, В, Г, Д, Е, З, И, К разделяем на две операции: черновое (предварительное) и чистовое (окончательное) обтачивание. При черновом обтачивании снимаем большую часть припуска; обработка производится с большой глубиной резания и большой подачей. Схема, обеспечивающая наименьшее время обработки, наиболее выгодна. При чистовом обтачивании снимаем небольшую часть припуска, причем порядок обработки поверхностей сохраняется.

При обработке на токарном станке необходимо обратить внимание на прочное закрепление детали и резца.

Чтобы получить указанную шероховатость и требуемое качество поверхностей Г и И необходимо применить чистовое шлифование, при котором точность обработке наружных цилиндрических поверхностей достигает третьего класса, а шероховатость поверхности 6-10 классов.

Для большей наглядности схематически запишем выбранные методы обработки на каждую поверхность детали:

А: черновое точение, чистовое точение;

Б: черновое точение, чистовое точение, нарезание резьбы;

В: черновое точение, чистовое точение;

Г: черновое точение, чистовое точение, чистовое шлифование;

Д: черновое точение, чистовое точение;

Е: черновое точение, чистовое точение;

Ж: сверление, зенкерование, развертывание;

З: черновое точение, чистовое точение;

И: черновое точение, чистовое точение, шлифование чистовое;

К: черновое точение, чистовое точение;

Л: сверление, зенкерование;

М: сверление, зенкерование;

Теперь можно переходить к следующему этапу выполнения курсовой работы, связанному с выбором технических баз.

1.5 Выбор баз и последовательность обработки

Заготовка детали в процессе обработки должна занять и сохранять в течение всего времени обработки определенное положение относительно деталей станка или приспособления. Для этого необходимо исключить возможность трех прямолинейных движений заготовки в направлении выбранных координатных осей и трех вращательных движений вокруг этих, или параллельных им осей (т.е. лишить заготовку детали шести степеней свободы).

Для определения положения жесткой заготовки необходимо наличие шести опорных точек. Для их размещения требуются три координатных поверхности (или заменяющие их три сочетания координатных поверхностей) в зависимости от формы и размеров заготовки эти точки могут быть расположены на координатной поверхности различными способами.

В качестве технологических баз рекомендуется выбирать конструкторские базы, чтобы избежать пересчета операционных размеров. Ось представляет собой деталь цилиндрической формы, конструкторскими базами которой являются торцовые поверхности. На большинстве операций базирование детали проводим по следующим схемам.

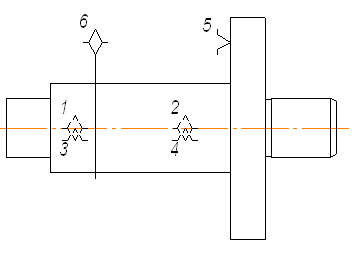

Рисунок 1.2 Схема установки заготовки в трехкулачковом патроне

В данном случае при установке заготовки в патроне: 1, 2, 3, 4 – двойная направляющая база, отнимающая четыре степени свободы – перемещения относительно оси OX и оси OZ и поворота вокруг осей OX и OZ; 5 – опорная база лишает заготовку одной степени свободы – перемещения вдоль оси OY;

6 – опорная база, лишающая заготовку одной степени свободы, а именно – вращения вокруг оси OY;

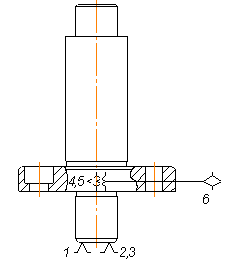

Рисунок 1.3 Схема установки заготовки в тисках

1, 2, 3 – установочная база – лишает заготовку трех степеней свободы: перемещение вдоль оси ОХ и вращения вокруг осей ОZ и ОY; 4, 5 – двойная опорная база – лишает двух степеней свободы: перемещение вдоль осей OY и OZ; 6 – опорная база – лишает вращения вокруг оси ОХ.

Учитывая форму и размеры детали, а также точность обработки и чистоту поверхности были выбраны наборы методов обработки на каждую поверхность вала. Мы можем определить последовательность обработки поверхностей.

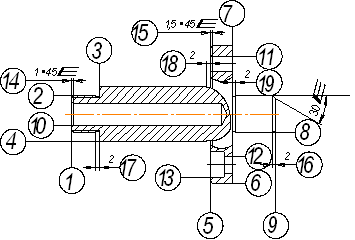

Рисунок 1.4 Эскиз детали с обозначением поверхностей

1. Токарная операция. Заготовка устанавливается по поверхности 4 в

самоцентрирующийся 3-х кулачковый патрон с упором в торец 5 для чернового точения торца 9, поверхности 8, торца 7, поверхности 6.

2. Токарная операция. Переворачиваем заготовку и устанавливаем ее в самоцентрирующийся 3-х кулачковый патрон по поверхности 8 с упором в торец 7 для чернового точения торца 1, поверхности 2, торца 3, поверхности 4, торца 5.

3. Токарная операция. Заготовка устанавливается по поверхности 4 в

самоцентрирующийся 3-х кулачковый патрон с упором в торец 5 для чистового точения торца 9, поверхности 8, торца 7, поверхности 6, фаски 16 и канавки 19.

4. Токарная операция. Переворачиваем заготовку и устанавливаем ее в самоцентрирующийся 3-х кулачковый патрон по поверхности 8 с упором в торец 7 для чистового точения торца 1, поверхности 2, торца 3, поверхности 4, торца 5, фасок 14, 15 и канавок 17, 18.

5. Токарная операция. Заготовку устанавливаем в самоцентрирующийся 3-х кулачковый патрон по поверхности 8 с упором в торец 7 для сверления и зенкерования поверхности 10, нарезания резьбы на поверхности 2.

6. Сверлильная операция. Деталь устанавливаем в тиски по поверхности 6 с упором в торец 9 для сверления, зенкерования и развертывания поверхности 11, сверления и зенкерования поверхностей 12 и 13.

7. Шлифовальная операция. Деталь устанавливается по поверхности 4 в самоцентрирующийся 3-х кулачковый патрон с упором в торец 5 для шлифования поверхности 8.

8. Шлифовальная операция. Деталь устанавливается по поверхности 8 в самоцентрирующийся 3-х кулачковый патрон с упором в торец 7 для шлифования поверхности 4.

9. Вынуть деталь из приспособления и отправить на контроль.

Поверхности заготовки обрабатываются в следующей последовательности:

поверхность 9 – черновое точение;

поверхность 8 – черновое точение;

поверхность 7 – черновое точение;

поверхность 6 – черновое точение;

поверхность 1 – черновое точение;

поверхность 2 – черновое точение;

поверхность 3 – черновое точение;

поверхность 4 – черновое точение;

поверхность 5 – черновое точение;

поверхность 9 – чистовое точение;

поверхность 8 – чистовое точение;

поверхность 7 – чистовое точение;

поверхность 6 – чистовое точение;

поверхность 16 – снять фаску;

поверхность 19 – точить канавку;

поверхность 1 – чистовое точение;

поверхность 2 – чистовое точение;

поверхность 3 – чистовое точение;

поверхность 4 – чистовое точение;

поверхность 5 – чистовое точение;

поверхность 14 – снять фаску;

поверхность 15 – снять фаску;

поверхность 17 – точить канавку;

поверхность 18 – точить канавку;

поверхность 10 – сверление, зенкерование;

поверхность 2 – нарезание резьбы;

поверхность 11 – сверление, зенкерование, развертывание;

поверхность 12, 13 – сверление, зенкерование;

поверхность 8 – шлифование чистовое;

поверхность 4 – шлифование чистовое;

Как видно, обработка поверхностей заготовки осуществляется в порядке от более грубых методов к более точным. Последний метод обработки по параметрам точности и качества должен соответствовать требованиям чертежа.

1.6 Разработка маршрутного технологического процесса

Деталь представляет собой ось и относится к телам вращения. Производим обработку заготовки, полученную штамповкой. При обработке используем следующие операции.

010. Токарная.

Обработка ведется на токарно-револьверном станке модели 1П365.

Краткое содержание операции:

1. проточить поверхность 8, подрезать торец 9;

2. проточить поверхность 6, подрезать торец 7

Материал резца: СТ25.

Марка СОЖ: 5%-ая эмульсия.

Деталь базируется в трехкулачковом патроне.

В качестве измерительного инструмента используем скобу.

015. Токарная.

Обработка ведется на токарно-револьверном станке модели 1П365.

Краткое содержание операции:

1. проточить поверхность 2, подрезать торец 1;

2. проточить поверхность 4, подрезать торец 3;

3. подрезать торец 5.

Материал резца: СТ25.

Марка СОЖ: 5%-ая эмульсия.

Деталь базируется в трехкулачковом патроне.

В качестве измерительного инструмента используем скобу.

020. Токарная.

Обработка ведется на токарно-револьверном станке модели 1П365.

Краткое содержание операции:

1. проточить поверхности 8, 19, подрезать торец 9;

2. проточить поверхности 6, подрезать торец 7;

3. снять фаску 16.

Материал резца: СТ25.

Марка СОЖ: 5%-ая эмульсия.

Деталь базируется в трехкулачковом патроне.

В качестве измерительного инструмента используем скобу.

025. Токарная.

Обработка ведется на токарно-револьверном станке модели 1П365.

Краткое содержание операции:

1. проточить поверхности 2, 17, подрезать торец 1;

2. проточить поверхности 4, 18, подрезать торец 3;

3. подрезать торец 5;

4. снять фаску 15.

Материал резца: СТ25.

Марка СОЖ: 5%-ая эмульсия.

Деталь базируется в трехкулачковом патроне.

В качестве измерительного инструмента используем скобу.

030. Токарная.

Обработка ведется на токарно-револьверном станке модели 1П365.

Краткое содержание операции:

1. сверлить, зенкеровать отверстие – поверхность 10;

2. нарезать резьбу – поверхность 2;

Материал сверла: СТ25.

Марка СОЖ: 5%-ая эмульсия.

Деталь базируется в трехкулачковом патроне.

В качестве измерительного инструмента используем калибр.

035. Сверлильная

Обработка ведется на координатно-сверлильном станке 2550Ф2.

Краткое содержание операции:

1. сверлить, зенкеровать 4 ступенчатых отверстия Ø9 – поверхность 12 и Ø14 – поверхность 13;

2. сверлить, зенкеровать, развернуть отверстие Ø8 – поверхность 11;

Материал сверла: Р6М5.

Марка СОЖ: 5%-ая эмульсия.

Деталь базируется в тисках.

В качестве измерительного инструмента используем калибр.

040. Шлифовальная

Обработка ведется на круглошлифовальном станке 3Т160.

Краткое содержание операции:

1. шлифовать поверхность 8.

Для обработки выбираем шлифовальный круг

ПП 600×80×305 24А 25 Н СМ1 7 К5А 35 м/с. ГОСТ 2424-83.

Деталь базируется в трехкулачковом патроне.

В качестве измерительного инструмента используем скобу.

045. Шлифовальная

Обработка ведется на круглошлифовальном станке 3Т160.

Краткое содержание операции:

1. шлифовать поверхность 4.

Для обработки выбираем шлифовальный круг

ПП 600×80×305 24А 25 Н СМ1 7 К5А 35 м/с. ГОСТ 2424-83.

Деталь базируется в трехкулачковом патроне.

В качестве измерительного инструмента используем скобу.

050. Виброабразивная

Обработка ведется в виброабразивной машине.

Краткое содержание операции:

1. притупить острые кромки, снять заусенцы.

055. Промывочная

Промывка производится в ванной.

060. Контроль

Контролируют все размеры, проверяют шероховатость поверхностей , отсутствие забоин, притупление острых кромок. Используется контрольный стол.

1.7 Выбор оборудования, оснастки, режущего и измерительного инструмента

ось заготовка резание обработка

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономическое использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия.

В зависимости от объема выпуска изделий выбирают станки по степени специализации и высокой производительности, а также станки с числовым программным управлением (ЧПУ).

При разработке технологического процесса механической обработки заготовки необходимо правильно выбрать приспособления, которые должны способствовать повышению производительности труда, точности обработки, улучшению условий труда, ликвидации предварительной разметки заготовки и выверки их при установке на станке.

Применение станочных приспособлений и вспомогательных инструментов при обработке заготовок дает ряд преимуществ:

повышает качество и точность обработки деталей;

сокращает трудоемкость обработки заготовок за счет резкого уменьшения времени, затрачиваемого на установку, выверку и закрепление;

расширяет технологические возможности станков;

создает возможность одновременной обработки нескольких заготовок, закрепленных в общем приспособлении.

При разработке технологического процесса механической обработки заготовки выбор режущего инструмента, его вида, конструкции и размеров в значительной мере предопределяется методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качества обрабатываемой поверхности заготовки.

При выборе режущего инструмента необходимо стремиться принимать стандартный инструмент, но, когда целесообразно, следует применять специальный, комбинированный, фасонный инструмент, позволяющий совмещать обработку нескольких поверхностей.

Правильный выбор режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки.

При проектировании технологического процесса механической обработки заготовки для межоперационного и окончательного контроля обрабатываемых поверхностей необходимо использовать стандартный измерительный инструмент, учитывая тип производства, но вместе с тем, когда целесообразно, следует применять специальный контрольно-измерительный инструмент или контрольно-измерительное приспособление.

Метод контроля должен способствовать повышению производительности труда контролера и станочника, создавать условия для улучшения качества выпускаемой продукции и снижения ее себестоимости. В единичном и серийном производстве обычно применяется универсальный измерительный инструмент (штангенциркуль, штангенглубиномер, микрометр, угломер, индикатор и т.д.)

В массовом и крупносерийном производстве рекомендуется применять предельные калибры (скобы, пробки, шаблоны и т.п.) и методы активного контроля, которые получили широкое распространение во многих отраслях машиностроения.

1.8 Расчет операционных размеров

Под операционным понимается размер, проставленный на операционном эскизе и характеризующий величину обрабатываемой поверхности или взаимное расположение обрабатываемых поверхностей, линий или точек детали. Расчет операционных размеров сводится к задаче правильного определения величины операционного припуска и величины операционного допуска с учетом особенностей разработанной технологии.

Под длинновыми операционными размерами понимаются размеры, характеризующие обработку поверхностей с односторонним расположением припуска, а также размеры между осями и линиями. Расчет длинновых операционных размеров проводится в следующей последовательности:

1. Подготовка исходных данных (на основе рабочего чертежа и операционных карт).

2. Составление схемы обработки на основе исходных данных.

3. Построение графа размерных цепей для определения припусков, чертежных и операционных размеров.

4. Составление ведомости расчета операционных размеров.

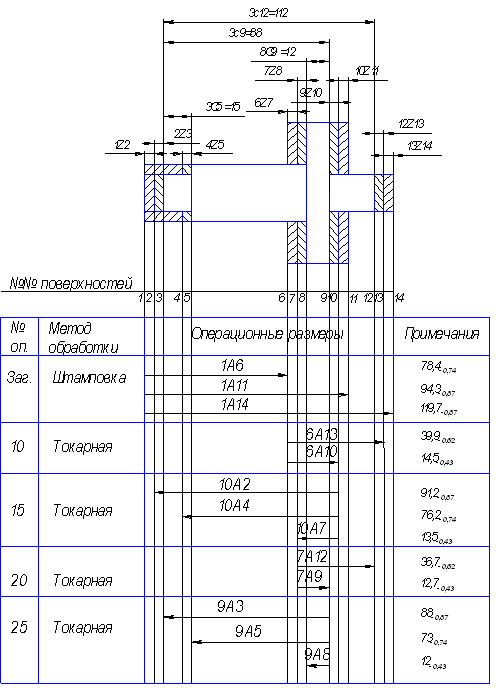

На схеме обработки (рисунок 1.5) помещаем эскиз детали с указанием всех поверхностей данной геометрической структуры, встречающихся в процессе обработки от заготовки до готовой детали. В верхней части эскиза указаны все длинновые чертежные размеры чертежные размеры с допусками (С), а снизу все операционные припуски (1z2, 2z3, …, 13z14). Под эскизом в таблице обработки указаны размерные линии, характеризующие все размеры заготовки, ориентированные односторонними стрелками, таким образом, чтобы к одной из поверхностей заготовки не подходило ни одной стрелки, а к остальным поверхностям подходило только по одной стрелке. Далее указаны размерные линии, характеризующие размеры механической обработки. Операционные размеры, ориентированы в направлении обрабатываемых поверхностей.

Рисунок 1.5 Схема обработки детали

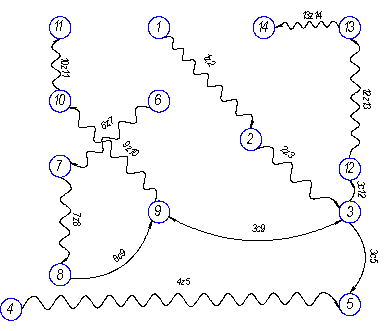

Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков.

На графе исходных структур соединяющих поверхности 1 и 2 волнистыми ребрами, характеризующими величину припуска 1z2, поверхности 3 и 4 дополнительными ребрами, характеризующими величину припуска 3z4 и т. д. А также проводим толстые ребра чертежных размеров 2с13, 4с6 и т. д.

Рисунок 1.6 Граф исходных структур

-

![]() вершина графа. Характеризует

поверхность детали. Цифра в круге обозначает номер поверхности на схеме

обработки.

вершина графа. Характеризует

поверхность детали. Цифра в круге обозначает номер поверхности на схеме

обработки.

-

![]()

![]() Ребро графа. Характеризует вид связей

между поверхностями.

Ребро графа. Характеризует вид связей

между поверхностями.

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру.

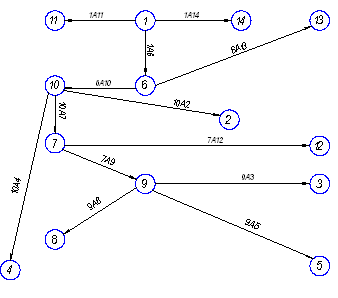

На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 1.5 такая поверхность обозначена цифрой «1». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 1.7 Граф производных структур

![]()

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

![]() - ребро графа. Характеризует вид связей между

поверхностями, соответствует длинновым операционным размерам и размерам

заготовки .

- ребро графа. Характеризует вид связей между

поверхностями, соответствует длинновым операционным размерам и размерам

заготовки .

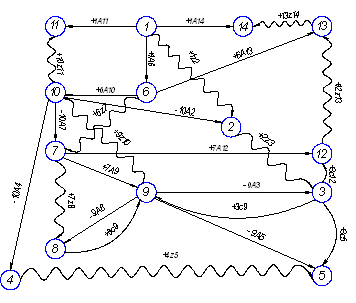

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 1.8):

Рисунок 1.8 Граф размерных цепей

![]()

- Вершина графа. Характеризует поверхность детали.

![]() - Ребро графа. Составляющее звено размерной цепи

соответствует операционному размеру или размеру заготовки.

- Ребро графа. Составляющее звено размерной цепи

соответствует операционному размеру или размеру заготовки.

![]() - Ребро графа. Замыкающее звено размерной цепи

соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи

соответствует чертежному размеру.

![]() - Ребро графа. Замыкающее звено размерной цепи

соответствует операционному припуску.

- Ребро графа. Замыкающее звено размерной цепи

соответствует операционному припуску.

На всех ребрах графа проставляем знак ( «+» или «–» ), руководствуясь следующим правилом: если ребро графа входит своей стрелкой в вершину с большим номером, то на этом ребре ставим знак «+»,если ребро графа входит своей стрелкой в вершину с меньшим номером, то на этом ребре ставим знак «–» (рисунок 1.8). Принимаем во внимание, что нам неизвестны операционные размеры, и по схеме обработки (рисунок 1.5) определяем приблизительно величину операционного размера или размера заготовки, используя для этой цели чертежные размеры и минимальные операционные припуски, которые складываются из величин микронеровностей (Rz), глубины деформационного слоя (Т) и пространственного отклонения (Δпр), получившихся на предшествующей операции.

Далее приступаем к заполнению карты выбора и расчета операционных размеров.

Графа 1. В произвольной последовательности переписываем все чертежные размеры и припуски.

Графа 2. Указываем номера операций в последовательности их выполнения по маршрутной технологии.

Графа 3. Указываем наименование операций.

Графа 4. Указываем тип станка и его модель.

Графа 5. Помещаем упрощенные эскизы в одном неизменном положении для каждой операции с указанием обрабатываемых поверхностей согласно маршрутной технологии. Нумерация поверхностей производится в соответствии со схемой обработки (рисунок 1.5).

Графа 6. Для каждой обрабатываемой на данной операции поверхности указываем операционный размер.

Графа 7. Термообработку детали не производим на данной операции, поэтому графу оставляем не заполненной.

Графа 8. Заполняется в исключительных случаях, когда выбор измерительной базы ограничивается условиями удобства контроля операционного размера. В нашем случае графа остается свободной.

Графа 9. Указываем возможные варианты поверхностей, которые можно использовать в качестве технологических баз с учетом рекомендаций, приведенных в [5].

Выбор поверхностей, используемых в качестве технологических и измерительных баз, начинаем с последней операции в порядке, обратном ходу технологического процесса. Уравнения размерных цепей записываем по графу исходных структур.

После выбора баз и операционных размеров приступаем к расчету номинальных значений и выбору допусков на операционные размеры.

Расчет длинновых операционных размеров базируется на результатах работы по оптимизации структуры операционных размеров и производится в соответствии с последовательностью работ. Подготовка исходных данных для расчета операционных размеров производится путем заполнения граф

13-17 карты выбора баз и расчета операционных размеров.

Графа 13. Для замыкания звеньев размерных цепей, являющихся чертежными размерами, записываем минимальные значения этих размеров. Для замыкания звеньев, представляющих собой операционные припуски, указываем величину минимального припуска, которая определяется по формуле:

z min = Rz + Т,

гдеRz – высота неровностей, полученных на предыдущей операции;

Т – глубина дефектного слоя, образовавшегося на предыдущей операции.

Значения Rz и Т определяются по таблицам [5].

![]()

![]()

Графа 14. Для замыкающих звеньев размерных цепей, являющихся чертежными размерами, записываем максимальные значения этих размеров. Максимальные значения припусков пока не проставляем.

Графы 15, 16. Если допуск на искомый операционный размер будет иметь знак «–», то в графе 15 ставим цифру 1, если «+», то в графе 16 ставим цифру 2.

Графа 17. Проставляем приблизительно величины определяемых операционных размеров, используем уравнения размерных цепей из графы 11.

1. 9А8 = 8с9 = 12 мм;

2. 9А5 = 3с9 – 3с5 = 88 – 15 = 73 мм;

3. 9А3 = 3с9 = 88 мм;

4. 7А9 = 7z8 + 9A8 = 0,2 + 12 = 12 мм;

5. 7А12 = 3с12 +7А9 – 9А3 = 112 + 12 – 88 = 36 мм;

6. 10A7 = 7А9 + 9z10 = 12 + 0,2 = 12 мм;

7. 10A4 = 10А7 – 7А9 + 9А5 + 4z5 = 12 – 12 + 73 + 0,2 = 73 мм;

8. 10А2 = 10А7 – 7A9 + 9A3 + 2z3 = 12 – 12 + 88 + 0,2 = 88 мм;

9. 6A10 = 10А7 + 6z7 = 12 + 0,2 = 12 мм;

10. 6A13 = 6A10 – 10A7 + 7A12 + 12z13 = 12 – 12 + 36 + 0,2 = 36 мм;

11. 1А6 = 10А2 – 6А10 + 1z2 = 88 – 12 + 0,5 = 77 мм;

12. 1A11 = 10z11 + 1A6 + 6А10 = 0,2 + 77 + 12 = 89 мм;

13. 1A14 = 13z14 + 1A6 + 6A13 = 0,5 + 77 + 36 = 114 мм.

Графа 18. Проставляем принятые по таблице точности 7 [6] значения допусков на операционные размеры, учитывая рекомендации, изложенные в [4]. После простановки допусков в графе 18 можно определить величину максимальных значений припусков и проставить их в графе 14.

Значение ∆z определяем из уравнений в графе 11 как сумму допусков на составляющие размерную цепь операционные размеры.

Графа 19. В эту графу нужно проставить номинальные значения операционных размеров.

Сущность метода расчета номинальных значений операционных размеров сводится к решению записанных в графе 11 уравнений размерных цепей.

1. 8с9 = 9А89А8 = ![]()

![]()

![]()

![]()

2. 3с9 = 9А39А3 = ![]()

![]()

![]()

![]()

3. 3с5 = 3с9 – 9А5

![]()

![]()

![]()

9А5 = 3с9 – 3с5 = ![]()

![]()

![]()

![]()

Принимаем: 9А5 = 73-0,74

3с5 = ![]()

4. 9z10 = 10A7 – 7A9

![]()

![]()

![]()

10A7 = 7А9 + 9z10 =![]()

![]()

![]()

![]()

Принимаем: 10А7 = 13,5-0,43 (корректировка + 0,17)

9z10 =![]()

![]()

5. 4z5 = 10A4 – 10A7 + 7А9 – 9А5

![]()

![]()

![]()

![]()

![]()

10A4 = 10А7 – 7А9 + 9А5 + 4z5 = ![]()

![]()

![]()

![]()

![]()

![]()

Принимаем: 10А4 = 76,2-0,74 (корректировка + 0,17)

4z5 = ![]()

![]()

6. 2z3 = 10А2 – 10А7 + 7A9 – 9A3

![]()

![]()

![]()

![]()

![]()

10А2 = 10А7 – 7A9 + 9A3 + 2z3 = ![]()

![]()

![]()

![]()

![]()

![]()

Принимаем: 10A2 = 91,2-0,87 (корректировка + 0,04)

2z3 =![]()

![]()

7. 7z8 = 7А9 – 9А8

![]()

![]()

![]()

7А9 = 7z8 + 9A8 = ![]()

![]()

![]()

![]()

Принимаем: 7А9 = 12,7-0,43 (корректировка: + 0,07)

7z8 = ![]()

![]()

8. 3с12 = 7А12 – 7А9 + 9A3

![]()

![]()

![]()

![]()

7А12 = 3с12 +7А9 – 9А3 =![]()

![]()

![]()

![]()

![]()

Принимаем: 7А12 = 36,7-0,62

3с12=![]()

![]()

9. 6z7 = 6A10 – 10A7

![]()

![]()

![]()

6A10 = 10А7 + 6z7 = ![]()

![]()

![]()

![]()

Принимаем: 6А10 = 14,5-0,43 (корректировка + 0,07)

6z7 = ![]()

![]()

10. 12z13 = 6A13 – 6A10 + 10A7– 7A12

![]()

![]()

![]()

![]()

![]()

6A13 = 6A10 –

10A7 + 7A12 + 12z13 =![]()

![]()

![]()

![]()

![]()

![]()

Принимаем: 6А13 = 39,9-0,62 (корректировка + 0,09)

12z13 =![]()

![]()

11. 1z2 = 6А10 – 10А2 + 1А6

![]()

![]()

![]()

![]()

1А6 = 10А2 – 6А10 + 1z2 = ![]()

![]()

![]()

![]()

![]()

Принимаем: 1А6 = 78,4-0,74 (корректировка + 0,03)

1z2 = ![]()

![]()

12. 13z14 = 1A14 – 1A6 – 6A13

![]()

![]()

![]()

![]()

1A14 = 13z14 +

1A6 + 6A13 = ![]()

![]()

![]()

![]()

![]()

Принимаем: 1A14 = 119,7-0,87 (корректировка + 0,03)

13z14 = ![]()

![]()

13. 10z11 = 1A11 – 1A6 – 6А10

![]()

![]()

![]()

![]()

1A11 = 10z11 +

1A6 + 6А10 = ![]()

![]()

![]()

![]()

![]()

Принимаем: 1А11 = 94,3-0,87 (корректировка + 0,03)

10z11 = ![]()

![]()

После расчета номинальных величин размеров, заносим их в графу 19 карты выбора баз и с допуском на обработку записываем в графе «примечание» Схемы обработки (рисунок 1.5).

После того, как заполним графу 20 и графу «прим.», полученные значения операционных размеров с допуском наносим на эскизы маршрутного технологического процесса. На этом расчет номинальных значений длинновых операционных размеров закончен.

| Карта выбора баз и расчета операционных размеров | |||||||||||||||||||

| Замыкающие звенья | № операции | Наименование операции | Модель оборудование |

Эскизы обработки деталей |

Операционные размеры |

Базы | Уравнения размерных цепей | Замыкающие звенья размерных цепей | Операционные размеры | ||||||||||

| Обрабатываемые поверхности | Глубина термоупр. слоя | Выбранные из условий удоб- ства замера | Варианты технол. баз | Принятые тех-нол. и измерит. базы | Обозначение | Предельные размеры |

Знак допуска и прибл. величина операционного размера |

Величина допуска |

Номинальное значение |

||||||||||

| min | max | ||||||||||||||||||

| - | + |

Приблиз. величина |

|||||||||||||||||

|

3с5 3с9 8с9 3с12 1z2 2z3 |

5 | Заготовит. | ГКМ |

|

А14 А11 А6 |

13z14=1A14–1A–6A13 10z11=1A11–1A6-6А10 1z2=6А10–10А2+1А6 |

13z14 10z11 1z2 |

0,5 0,5 0,5 |

2,73 2,54 2,54 |

1 1 1 |

114 89 77 |

-0,87 -0,87 -0,74 |

119,7 94,3 78,4 |

||||||

| 10 | Токарная | 1П365 |

|

А13 А10 |

6 | 6 |

12z13=6A13–6A10+10A7–7A12 6z7=6A10–10A7 |

12z13 6z7 |

0,2 0,2 |

2,3 1,36 |

1 1 |

36 12 |

-0,62 -0,43 |

39,9 | |||||

Рисунок 1.9 Карта выбора баз и расчета операционных размеров

Расчет операционных размеров с двусторонним расположением припуска

При обработке поверхностей с двусторонним расположением припуска расчет, операционных размеров целесообразно вести с применением статистического метода определения величины операционного припуска в зависимости от выбранного способа обработки и от размеров поверхностей.

Для определения величины операционного припуска статическим методом в зависимости от метода обработки, будем использовать таблицы источника [4].

Для расчета операционных размеров с двусторонним расположением припуска, для таких поверхностей составляем следующую схему расчета:

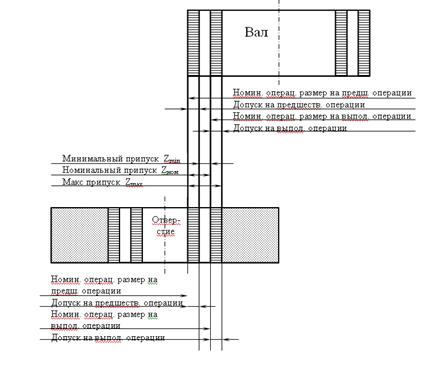

Рисунок 1.10 Схема расположения операционных припусков

Составление ведомости расчета диаметральных операционных размеров.

Графа 1: Указывает номера операций согласно разработанной технологии, в которых производится обработка данной поверхности.

Графа 2: Указывается метод обработки в соответствии с операционной картой.

Графа 3 и 4: Указывается обозначение и величина номинального диаметрального операционного припуска, принятого по таблицам в соответствии с методом обработки и размерами обрабатываемой детали.

Графа 5: Указывается обозначение операционного размера.

Графа 6: Согласно принятой схеме обработки составляются уравнения для расчета операционных размеров.

Заполнение ведомости начинается с конечной операции.

Графа 7: Указывается принятый операционный размер с допуском. Расчетная величина искомого операционного размера определяется решением уравнения из графы 6.

Ведомость расчета

операционных размеров при обработке наружного диаметра оси Ø20к6

(Ø20![]() )

)

|

№ оп. |

Наименование операции |

Операционный припуск | Операционный размер | |||

| Обознач. | Величина | Обознач. | Формулы расчета | Примерный размер | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заг | Штамповка |

|

Ø24 |

|||

| 10 | Токарная (черновая) | D10 | D10=D20+2z20 |

Ø20,92–0,34

|

||

| 20 | Токарная (чистовая) |

Z 20 |

0,4 |

D 20 |

D 20= D45+2z45 |

Ø20,12- 0,17

|

| 45 | Шлифование | Z45 | 0,06 | D45 | D45=черт. р-р |

Ø20 |

Ведомость расчета операционных размеров при обработке наружного диаметра оси Ø75-0,12

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заг | Штамповка |

|

Ø79 |

|||

| 10 | Токарная (черновая) | D10 | D10=D20+2z20 |

Ø75,8–0,2 |

||

| 20 | Токарная (чистовая) |

Z 20 |

0,4 |

D 20 |

D 20=черт. р-р |

Ø75- 0,12 |

Ведомость расчета

операционных размеров при обработке наружного диаметра оси Ø30к6

(Ø30![]() )

)

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заг | Штамповка |

|

Ø34 |

|||

| 15 | Токарная (черновая) | D15 | D15=D25+2z25 |

Ø30,92–0,34 |

||

| 25 | Токарная (чистовая) |

Z 25 |

0,4 |

D 25 |

D20=D50+2z50 |

Ø30,12- 0,17 |

| 50 | Шлифование | Z50 | 0,06 | D50 | D50=черт. р-р |

Ø30 |

Ведомость расчета операционных размеров при обработке наружного диаметра вала Ø20h7 (Ø20-0,021)

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заг | Штамповка |

|

Ø34 |

|||

| 15 | Токарная (черновая) | D15 | D15=D25+2z25 |

Ø20,8–0,2 |

||

| 25 | Токарная (чистовая) |

Z 25 |

0,4 |

D 25 |

D25=черт. р-р |

Ø20-0,021 |

Ведомость расчета операционных размеров при обработке отверстия Ø8Н7 (Ø8+0,015)

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 35 | Сверление | D35 |

|

D35= D35/-2 Z35/ |

Ø6+0,14 |

|

|

35/ |

Зенкерование |

Z35/ |

D35/ |

0,8 |

D35/= D35//-2 Z35// |

Ø7,6+0,12 |

|

35// |

Развертывание |

Z35// |

D35// |

0,2 |

D35//=черт. р-р |

Ø8+0,015 |

Ведомость расчета операционных размеров при обработке отверстия Ø12+0,07

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 30 | Сверление | D30 |

|

D30= D30/-2 Z30/ |

Ø10,4+0,18 |

|

|

30/ |

Зенкерование |

Z30/ |

D30/ |

0,8 |

D30/=черт. р-р |

Ø12+0,07 |

Ведомость расчета операционных размеров при обработке отверстия Ø14+0,07

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 35 | Сверление | D35 |

|

D35= D35/-2 Z35/ |

Ø12,4+0,18 |

|

|

35/ |

Зенкерование |

Z35/ |

D35/ |

0,8 |

D35/= черт. р-р |

Ø14+0,07 |

Ведомость расчета операционных размеров при обработке отверстия Ø9+0,058

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 35 | Сверление | D35 |

|

D35= D35/-2 Z35/ |

Ø7,4+0,15 |

|

|

35/ |

Зенкерование |

Z35/ |

D35/ |

0,8 |

D35/= черт. р-р |

Ø9+0,058 |

После расчета диаметральных операционных размеров, нанесем ихзначения на эскизы соответствующих операций маршрутного описания технологического процесса.

1.9 Расчет режимов резания

При назначении режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

При расчете режимов резания устанавливают глубину резания, минутную подачу, скорость резания. Приведем пример расчета режимов резания для двух операций. Для остальных операций режимы резания назначаем согласно [5], т.2,стр. 265-303.

010 . Точение черновое (Ø24)

Модель стана 1П365, обрабатываемый материал – сталь 45, материал инструмента СТ 25.

1. Обоснование марки материала и геометрии режущей части.

Резец оснащен твердосплавной пластиной СТ 25 (Al2O3+TiCN+T15K6+TiN). Применение твердосплавной пластины, которая не нуждается в переточке, снижает затраты времени на смену инструмента, кроме того, основой данного материала является улучшенный Т15К6, что существенно повышает износостойкость и температуростойкость СТ 25.

Геометрия режущей части.

Все параметры режущей части выбираем из источника [5] Проходной резец: α= 8°, γ = 10°, β = +3º, f = 45°, f1 = 5°.

2. Марка СОЖ: 5%-ая эмульсия.

3. Глубина резания соответствует величине припуска, так как припуск снимается за один поход.

t = 2,8 мм.

4. Расчетная подача определяется исходя из требований шероховатости ([5],стр.266) и уточняется по паспорту станка.

S = 0,5 об/мин.

5. Стойкость [5],стр.268.

Т = 50 мин.

6. Расчетная скорость резания определяется из заданной стойкость, подачи и глубины резания из [1],стр.265.

![]()

где Сv , х , m, у – коэффициенты [ 5 ],стр.269;

Т – стойкость инструмента, мин;

S – подача, об/мм;

t – глубина резания, мм;

Кv – коэффициент, учитывающий влияние материала заготовки.

Кv = Кмv ∙Кпv ∙Киv,

Кмv – коэффициент, учитывающий влияние свойств обрабатываемого материала на скорость резания;

Кпv = 0,8 – коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания;

Киv = 1 – коэффициент, учитывающий влияние инструментального материала на скорость резания.

Кмv = Кг∙ ,

,

где Кг – коэффициент, характеризующий группу стали по обрабатываемости.

Кмv = 1∙![]()

![]()

Кv = 1,25 ∙0,8 ∙1 = 1,

![]()

7. Расчетная частота вращения.

![]()

где D – обрабатываемый диаметр детали, мм;

VР – расчетная скорость резания, м/ мин.

![]()

По паспорту станка принимаем n = 1500 об/мин.

8. Фактическая скорость резания.

![]()

где D - обрабатываемый диаметр детали, мм;

n – частота вращения, об/мин.

![]()

9. Тангенциальную составляющую силы резания Pz, H определяем по формуле источника [5], с.271.

РZ = 10∙Ср∙tх∙Sу∙Vn∙Кр,

гдеРZ – сила резания, Н;

Ср, х, у, n – коэффициенты [5], стр.273;

S – подача, мм/об;

t – глубина резания, мм;

V – скорость резания, об/мин;

Кр– поправочный коэффициент (Кр= Кмр∙К jр∙К gр∙Кlр, – численные значения этих коэффициентов из [5], стр.264, 275).

Кр = 0,846∙1∙1,1∙0,87 = 0,8096.

РZ = 10∙300∙2,8∙0,50,75∙113-0,15∙0,8096 = 1990 Н.

10. Мощность из [5],стр.271.

![]() ,

,

где РZ – сила резания, Н;

V – скорость резания, об/мин.

![]() .

.

Мощность электродвигателя станка 1П365 составляет 14 квт, поэтому мощность привода станка достаточна:

Nрез.< Nст.

3,67 кВт <14 кВт.

035. Сверлильная

Сверление отверстия Ø8 мм.

Модель станка 2550Ф2, обрабатываемый материал – сталь 45, материал инструмента Р6М5. Обработка ведется за один проход.

1. Обоснование марки материала и геометрии режущей части.

Материал режущей части инструмента Р6М5.

- твердость 63…65 HRCэ,

- предел прочности на изгиб sп = 3,0 ГПа,

- предел прочности на растяжение sв = 2,0 ГПа,

- предел прочность на сжатие sсж = 3,8 ГПа,

Геометрия режущей части: w =10°– угол наклона винтового зуба;

f = 58° - главный угол в плане,

a = 8° - задний затачиваемый угол.

2. Глубина резания

t = 0,5∙D = 0,5∙8 = 4 мм.

3. Расчетная подача определяется исходя из требований шероховатости [5].с 266 и уточняется по паспорту станка.

S = 0,15 об/мин.

4. Стойкость [5]с. 270.

Т = 25 мин.

5. Расчетная скорость резания определяется из заданной стойкость, подачи и глубины резания.

![]()

где Сv , х , m, у – коэффициенты [5], с.278.

Т – стойкость инструмента, мин.

S – подача, об/мм.

t – глубина резания, мм.

КV – коэффициент, учитывающий влияние материала заготовки, состояние поверхности, материал инструмента и т.д.

![]()

6. Расчетная частота вращения.

![]() ,

,

где D – обрабатываемый диаметр детали, мм.

Vр – расчетная скорость резания, м/ мин.

![]()

По паспорту станка принимаем n = 1000 об/мин.

7. Фактическая скорость резания.

![]()

где D - обрабатываемый диаметр детали, мм.

n - частота вращения, об/мин.

![]() .

.

8. Крутящий момент

Мкр = 10∙СМ∙ Dq ∙ Sу ∙Кр.

где СМ, q, у, Kр, – коэффициенты [5], с.281.

S – подача, мм/об.

D – диаметр сверления, мм.

Мкр = 10∙0,0345∙ 82 ∙ 0,150,8 ∙0,92 = 4,45 Н∙м.

9. Осевая сила Ро, Н по [5], с. 277;

Ро = 10∙СР·Dq·Sy·КР,

где СР, q, у, Kр, – коэффициенты [5] с.281.

Ро = 10∙68·81·0,150,7·0,92 = 1326 Н.

9. Мощность резания.

![]()

гдеМкр - крутящий момент, Н∙м.

V – скорость резания, об/мин.

![]()

0,46 кВт < 7 кВт. Мощность станка достаточна для заданных условий обработки.

040. Шлифовальная

Модель станка 3Т160, обрабатываемый материал – сталь 45, материал инструмента – нормальный электрокорунд 14А.

Врезное шлифование периферией круга.

1. Марка материала, геометрия режущей части.

Выбираем круг:

ПП 600×80×305 24А 25 Н СМ1 7 К5А 35 м/с. ГОСТ 2424-83.

2. Глубина резания

t = 0,04 мм.

3. Радиальная подача Sр, мм/об определяем по формуле из источника [5], с. 301, табл. 55.

SР = 0,005 мм/об.

4. Скорость круга VК, м/с определяем по формуле из источника [5], стр. 79:

![]()

где DК - диаметр круга, мм;

DК = 300 мм;

nК = 1250 об/мин – частота вращения шлифовального шпинделя.

![]()

5. Расчетную частоту вращения заготовки nз.р, об/мин определим по формуле из источника [5], с.79.

![]()

где VЗ.Р – выбранная скорость заготовки, м/мин;

VЗ.Р определим по табл. 55, стр. 301 [5]. Примем VЗ.Р = 40 м/мин;

dЗ – диаметр заготовки, мм;

![]()

6. Эффективная мощность N, кВт определим по рекомендации в

источнике [5] стр. 300:

при врезном шлифовании периферией круга

![]()

![]()

где коэффициент CN и показатели степеней r, y, q, z приведены в [5], табл. 56, стр. 302;

VЗ.Р – скорость заготовки, м/мин;

SP – радиальная подача, мм/об;

dЗ – диаметр заготовки, мм;

b – ширина шлифования, мм равна длине шлифуемого участка заготовки;

b = 22 мм;

![]()

Мощность электродвигателя станка 3Т160 составляет 17 кВт, поэтому мощность привода станка достаточна:

Nрез< Nшп

1,55 кВт < 17 кВт.

1.10 Нормирование операций

Расчетно-технологические нормы времени определяются расчетным путем.

Существуют, норма штучного времени ТШТ и норма времени калькуляционная. Калькуляционная норма определяется по формуле на стр. 46, [9]:

![]()

где Тшт – норма штучного времени, мин;

Тп.з. – подготовительно-заключительное время, мин;

n - количество деталей в партии, шт.

Норма штучного времени определяется по формуле:

Тшт = tосн + tвсп + tобсл + tпер,

где tосн – основное технологическое время, мин;

tвсп – вспомогательное время, мин;

tобсл – время обслуживания рабочего места, мин;

tпер – время перерывов и отдыха, мин.

Основное технологическое время для токарных, сверлильных операций определяется по формуле на стр. 47, [9]:

![]() , мин,

, мин,

гдеL – расчетная длина обработки, мм;

![]() - число проходов;

- число проходов;

Sмин – минутная подача инструмента;

а - число одновременно обрабатываемых деталей.

Расчетная длина обработки определяется по формуле:

L = Lрез + l1 + l2 + l3.

гдеLрез – длина резания, мм;

l1 – длина подвода инструмента, мм;

l2 – длина врезания инструмента, мм;

l3 – длина перебега инструмента, мм.

Время обслуживания рабочего места определяется по формуле:

tобсл = tтехн.обсл + tорг.обсл,

гдеtтехн.обсл – время технического обслуживания, мин;

tорг.обсл – время организационного обслуживания, мин.

![]() ,

,

где![]() - коэффициент,

определяемый по нормативам. Принимаем

- коэффициент,

определяемый по нормативам. Принимаем ![]() .

.

![]() ,

,

где![]() - коэффициент,

определяемый по нормативам. Принимаем

- коэффициент,

определяемый по нормативам. Принимаем ![]() .

.

Время на перерыв и отдых определяется по формуле:

![]() ,

,

где ![]() - коэффициент,

определяемый по нормативам. Принимаем

- коэффициент,

определяемый по нормативам. Принимаем ![]() .

.

Приведем расчет норм времени для трех различных операций

010 Токарная

Предварительно определим расчетную длину обработки. l1, l2, l3 определим по данным табл.3.31 и 3.32 на стр.85 [3].

L = 12 + 6 +2 = 20 мм.

Минутная подача

Sмин = Sоб∙n, мм/мин,

где Sоб – оборотная подача, мм/об;

n – число оборотов, об/мин.

Sмин = 0,5∙1500 = 750 мм/мин.

Основное технологическое время:

![]() мин.

мин.

Вспомогательное время состоит из трех составляющих: на установку и на снятие детали, на переход, на измерение. Это время определяется по картам 51, 60, 64 на стр. 132, 150, 160 по [10]:

tуст/снят = 1,2 мин;

tпереход = 0,03 мин;

tизм = 0,12 мин;

tвсп = 1,2 + 0,03 + 0,12 = 1,35 мин.

Время технического обслуживания

![]() мин.

мин.

Время организационного обслуживания

![]() мин.

мин.

Время перерывов

![]() мин.

мин.

Норма штучного времени на операцию:

Тшт = 0,03 + 1,35 + 0,09 + 0,07 = 1,48 мин.

035 Сверлильная

Сверление отверстия Ø8 мм.

Определим расчетную длину обработки.

L = 12 + 10,5 + 5,5 = 28 мм.

Минутная подача

Sмин = 0,15∙800 = 120 мм/мин.

Основное технологическое время:

![]() мин.

мин.

Обработка производится на станке с ЧПУ. Время цикла автоматической работы станка по программе определяется по формуле:

Тц.а = То + Тмв, мин,

гдеТо – основное время автоматической работы станка, То = tосн;

Тмв – машинно-вспомогательное время.

Тмв = Тмв.и + Тмв.х, мин,

гдеТмв.и – машинно-вспомогательное время на автоматическую смену инструмента, мин;

Тмв.х – машинно-вспомогательное время на выполнение автоматических вспомогательных ходов, мин.

Тмв.и определяем по приложению 47, [11].

Принимаем Тмв.х = То/20 = 0,0115 мин.

Тц.а = 0,23 + 0,05 + 0,0115 = 0,2915 мин.

Норма штучного времени определяется по формуле:

![]() ,

,

гдеТв – вспомогательное время, мин. Определяется по карте 7, [12];

атех, аорг, аотл – время на обслуживание и отдых, определяется по [12], карта 16: атех + аорг + аотл = 8%;

Тв = 0,49 мин.

![]() мин.

мин.

040. Шлифовальная

Определение основного (технологического) времени:

![]() ,

,

гдеl – длина обрабатываемой части;

l1 – величина врезания и перебега инструмента по карте 43, [12];

i – число проходов;

S – подача инструмента, мм.

![]() мин

мин

Определение вспомогательного времени см. карту 44, [5]

Тв=0,14+0,1+0,06+0,03=0,33 мин

Определение времени на обслуживание рабочего места, отдых и естественные надобности:

![]() ,

,

где аобс и аотд – время на обслуживание рабочего места, отдых и естественные надобности в процентах от оперативного времени по карте 50, [5]:

аобс = 2% и аотд = 4%.

![]() мин

мин

Определение нормы штучного времени:

Тш=То + Тв + Тобс + Тотд = 3,52 + 0,33 + 0,231 = 4,081 мин

1.11 Экономическое сравнение 2-х вариантов операций

При разработке технологического процесса механической обработки возникает задача выбрать из нескольких вариантов обработки один, обеспечивающий наиболее экономичное решение. Современные способы механической обработки и большое разнообразие станков позволяют создавать различные варианты технологии, обеспечивающие изготовление изделий, полностью отвечающих всем требованиям чертежа.

В соответствии с положениями по оценке экономической эффективности новой техники признается наиболее выгодным тот вариант, у которого сумма текущих и приведенных капитальных затрат на единицу продукции будет минимальной. В число слагаемых суммы приведенных затрат следует включать лишь те затраты, которые изменяют свою величину при переходе на новый вариант технологического процесса.

Сумму этих расходов,

отнесенную к часам работы машины, можно назвать часовыми приведенными затратами

![]() .

.

Рассмотрим следующие два варианта выполнения токарной операции, в которых обработка ведется на разных станках:

1. по первому варианту черновое обтачивание наружных поверхностей детали производится на универсальном токарно-винторезном станке модели 1К62;

2. по второму варианту черновое обтачивание наружных поверхностей детали производится на токарно-револьверном станке модели 1П365.

1. Операция 10 выполняется на станке 1К62.

Величина ![]() характеризует

экономичность оборудования. Меньшее значение

характеризует

экономичность оборудования. Меньшее значение ![]() для

сопоставления станков при равной производительности свидетельствует о том, что

станок более экономичен.

для

сопоставления станков при равной производительности свидетельствует о том, что

станок более экономичен.

Величина часовых приведенных затрат

![]() ,

,

где![]()

![]() -

основная и дополнительная заработная плата, а также начисления на соцстрах

оператору и наладчику за физический час работы обслуживаемых машин, коп/ч;

-

основная и дополнительная заработная плата, а также начисления на соцстрах

оператору и наладчику за физический час работы обслуживаемых машин, коп/ч;

![]() - коэффициент многостаночности,

принимаемый по фактическому состоянию на рассматриваемом участке, принимаем М =

1;

- коэффициент многостаночности,

принимаемый по фактическому состоянию на рассматриваемом участке, принимаем М =

1;

![]() - часовые затраты по эксплуатации

рабочего места, коп/ч;

- часовые затраты по эксплуатации

рабочего места, коп/ч;

![]() - нормативный коэффициент

экономической эффективности капитальных вложений: для машиностроения

- нормативный коэффициент

экономической эффективности капитальных вложений: для машиностроения ![]() = 2;

= 2;

![]() - удельные часовые капитальные

вложения в станок, коп/ч;

- удельные часовые капитальные

вложения в станок, коп/ч;

![]() - удельные часовые капитальные

вложения в здание, коп/ч.

- удельные часовые капитальные

вложения в здание, коп/ч.

Основную и дополнительную заработную плату, а также отчисления на соцстрах оператору и наладчику можно определить по формуле:

![]() , коп/ч,

, коп/ч,

где![]() - часовая тарифная ставка

станочника соответствующего разряда, коп/ч;

- часовая тарифная ставка

станочника соответствующего разряда, коп/ч;

1,53 – суммарный коэффициент, представляющий произведение следующих частных коэффициентов:

1,3 – коэффициент выполнения норм;

1,09 – коэффициент дополнительной зарплаты;

1,077 – коэффициент отчислений на соцстрах;

к – коэффициент, учитывающий зарплату наладчика, принимаем к = 1,15.

![]()

Величина часовых затрат по эксплуатации рабочего места в случае понижения

загрузки станка должна

быть скорректирована с помощью коэффициента ![]() ,

если станок не может быть дозагружен. В этом случае скорректированная величина

часовых затрат:

,

если станок не может быть дозагружен. В этом случае скорректированная величина

часовых затрат:

![]() , коп/ч,

, коп/ч,

где![]() - часовые затраты по

эксплуатации рабочего места, коп/ч;

- часовые затраты по

эксплуатации рабочего места, коп/ч;

![]() - поправочный коэффициент:

- поправочный коэффициент:

![]() ,

,

![]() - удельный вес условно-постоянных

затрат в часовых затратах на рабочем месте, принимаем

- удельный вес условно-постоянных

затрат в часовых затратах на рабочем месте, принимаем ![]() ;

;

![]() - коэффициент загрузки станка.

- коэффициент загрузки станка.

![]() ,

,

гдеТШТ – штучное время на операции, ТШТ = 2,54 мин;

tВ – такт выпуска, принимаем tВ = 17,7 мин;

mП – принятое число станков на операции, mП = 1.

![]() ;

;

![]()

![]()

![]() ,

,

где![]() - практические

скорректированные часовые затраты на базовом рабочем месте,

- практические

скорректированные часовые затраты на базовом рабочем месте, ![]() коп;

коп;

![]() - машино-коэффициент, показывающий,

во сколько раз затраты, связанные с работой данного станка, больше, чем

аналогичные расходы у базового станка. Принимаем

- машино-коэффициент, показывающий,

во сколько раз затраты, связанные с работой данного станка, больше, чем

аналогичные расходы у базового станка. Принимаем ![]() .

.

![]() коп.

коп.

![]() коп/ч.

коп/ч.

Капитальные вложения в станок и здание можно определить:

![]() , коп/ч,

, коп/ч,

гдеЦ – балансовая стоимость станка, принимаем Ц = 2200.

![]() , коп/ч,

, коп/ч,

Где F – производственна площадь, занимаемая станком, с учетом проходов:

![]() , м2,

, м2,

где![]() - производственная

площадь, занимаемая станком,

- производственная

площадь, занимаемая станком, ![]() м2;

м2;

![]() - коэффициент, учитывающий

дополнительную производственную площадь,

- коэффициент, учитывающий

дополнительную производственную площадь, ![]() .

.

![]() м2.

м2.

![]() коп/ч.

коп/ч.

![]() коп/ч.

коп/ч.

![]() коп/ч.

коп/ч.

Стоимость механической обработки на рассматриваемой операции:

![]() , коп.

, коп.

![]() коп.

коп.

2. Операция 10 выполняется на станке 1П365.

Ц = 3800 руб.

![]() м2.

м2.

ТШТ = 1,48 мин.

mП = 1.

М = 1.

![]() .

.

![]() .

.

![]()

![]()

![]()

![]()

![]()

![]() коп.

коп.

![]() коп/ч.

коп/ч.

![]() коп/ч.

коп/ч.

![]() м2.

м2.

![]() коп/ч.

коп/ч.

![]() коп/ч.

коп/ч.

![]() коп.

коп.

Сопоставив варианты выполнения токарной операции на различных станках, приходим к выводу, что токарную обработку наружных поверхностей детали следует производить на токарно-револьверном станке модели 1П365. Так как себестоимость механической обработки детали ниже, чем если выполнять ее на станке модели 1К62.

2. Проектирование специальной станочной оснастки

2.1 Исходные данные для проектирования станочной оснастки

В данном курсовом проекте разработано станочное приспособление для операции №35, в которой производится сверление, зенкерование и развертывание отверстий при помощи станка с ЧПУ.

Тип производства, программа выпуска, а также затраты времени на операцию, определяющие уровень быстродействия приспособления при установке и снятии детали, повлияли на решение механизировать приспособление (зажим детали в тиках происходит за счет пневмоцилиндра).

Приспособление используется для установки только одной детали.

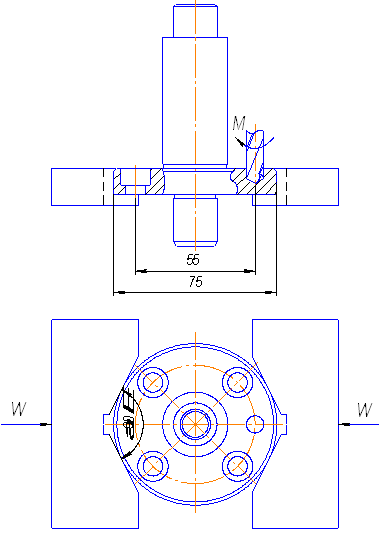

Рассмотрим схему базирования детали в приспособлении:

Рисунок 2.1 Схема установки детали в тисках

1, 2, 3 – установочная база – лишает заготовку трех степеней свободы: перемещение вдоль оси ОХ и вращения вокруг осей ОZ и ОY; 4, 5 – двойная опорная база – лишает двух степеней свободы: перемещение вдоль осей OY и OZ; 6 – опорная база – лишает вращения вокруг оси ОХ.

2.2 Принципиальная схема станочного приспособления

В качестве станочного приспособления будем использовать машинные тиски, оснащенные пневмоприводом. Пневмопривод обеспечивает постоянство усилия зажима детали, а также быстроту закрепления и открепления обрабатываемой детали.

2.3 Описание конструкции и принципа работы

Универсальные самоцентрирующие тиски с двумя подвижными сменными губками предназначены для закрепления деталей типа ось при проведении сверления, зенкерования и развертывания отверстий. Рассмотрим конструкцию и принцип работы приспособления.

На левом торце корпуса 1 тисков закреплена переходная втулка 2, а на ней пневмокамера 3. Между двумя крышками пневмокамеры зажата диафрагма 4, которая жестко закреплена на стальном диске 5, в свою очередь, закрепленном на штоке 6. Шток 6 пневмокамеры 3 через тягу 7 соединен со скалкой 8, на правом конце которой расположена рейка 9. Рейка 9 находится в зацеплении с зубчатым колесом 10, а зубчатое колесо 10 – с верхней подвижной рейкой 11, на которой установлена и закреплена с помощью двух штифтов 23 и двух болтов 17 правая подвижная губка 12. В кольцевую выточку на левом конце скалки 8 входит нижний конец пальца 14, верхний его конец запрессован в отверстие левой подвижной губки 13. Сменные зажимные призмы 15, соответствующие диаметру обрабатываемой оси, закрепляются винтами 19 на подвижных губках 12 и 13. Пневмокамера 3 прикрепляется к переходной втулке 2 с помощью 4 болтов 18. В свою очередь переходная втулка 2 присоединяется к корпусу приспособления 1 при помощи болтов 16.

При поступлении сжатого воздуха в левую полость пневмокамеры 3 диафрагма 4 прогибается и перемещает вправо шток 6, тягу 7 и скалку 8. Скалка 8 пальцем 14 передвигает губку 13 вправо, а левым реечным концом, вращая зубчатое колесо 10, перемещает верхнюю рейку 11 с губкой 12 влево. Таким образом, губки 12 и 13, сдвигаясь, зажимают обрабатываемую деталь. При поступлении сжатого воздуха в правую полость пневмокамеры 3 диафрагма 4 прогибается в другую сторону и перемещают влево шток 6, тягу 7 и скалку 8; скалка 8 разводит губки 12 и 13 с призмами 15.

2.4 Расчет станочного приспособления

Силовой расчет приспособления

Рисунок 2.2 Схема для определения усилий зажима заготовки

Для определения силы зажима упрощенно изобразим заготовку в приспособлении и изобразим моменты от сил резания и искомую потребную силу закрепления.

На рисунке 2.2:

М – крутящий момент на сверле;

W – потребное усилие закрепления;

α – угол призмы.

Потребное усилие закрепления заготовки определяется по формуле:

![]() , Н,

, Н,

гдеМ – крутящий момент на сверле;

α – угол призмы, α = 90;

![]() - коэффициент трения на рабочих

поверхностях призмы, принимаем

- коэффициент трения на рабочих

поверхностях призмы, принимаем ![]() ;

;

D – диаметр заготовки, D = 75 мм;

К – коэффициент запаса.

K = k0∙k1∙k2∙k3∙k4∙k5∙k6 ,

где k0 – гарантированный коэффициент запаса, для всех случаев обработки k0 = 1,5

k1 – коэффициент, учитывающий наличие случайных неровностей на заготовках, что влечет за собой увеличение сил резания, принимаем k1 = 1;

k2 – коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления режущего инструмента, k2 = 1,2;

k3 – коэффициент, учитывающий увеличение сил резания при прерывистом резании, k3 = 1,1;

k4 – коэффициент, учитывающий непостоянство усилия зажима при использовании пневморычажных систем, k4 = 1;

k5 – коэффициент, учитывающий эргономику ручных зажимных элементов, принимаем k5 = 1;

k6 – коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку, принимаем k6=1.

K = 1,5∙1∙1,2∙1,1∙1∙1∙1 = 1,98.

Крутящий момент

М = 10∙СМ∙ Dq ∙ Sу ∙Кр.

где СМ, q, у, Kр, – коэффициенты [5], с.281.

S – подача, мм/об.

D – диаметр сверления, мм.

М = 10∙0,0345∙ 82 ∙ 0,150,8 ∙0,92 = 4,45 Н∙м.

![]() Н.

Н.

Определим усилие Q на штоке диафрагменной пневмокамеры. Усилие на штоке изменяется по мере его движения, так как на определенном участке перемещения начинает оказывать сопротивление диафрагма. Рациональная длина хода штока, при которой не происходит резкого изменения усилия Q, зависит от расчетного диаметра D, толщины t, материала и конструкции диафрагмы, а также от диаметра d опорного диска.

В нашем случае принимаем диаметр рабочей части диафрагмы D = 125 мм, диаметр опорного диска d = 0,7∙D = 87,5 мм, диафрагма изготавливается из прорезиненной ткани, толщина диафрагмы t = 3 мм.

Усилие в исходном положении штока:

![]() , Н,

, Н,

Где р – давление в пневмокамере, принимаем р = 0,4∙106 Па.

![]() Н.

Н.

Усилие на штоке при перемещении на 0,3D:

![]() , Н.

, Н.

![]() Н.

Н.

Расчет приспособления на точность

Исходя из точности выдерживаемого размера обрабатываемой детали к соответствующим размерам приспособления предъявляют следующие требования.

При расчете на точность

приспособлений суммарная погрешность ![]() при

обработке детали не должна превышать величину допуска T размера, т.е.

при

обработке детали не должна превышать величину допуска T размера, т.е. ![]()

Суммарная погрешность приспособления рассчитывается по следующей формуле:

![]()

где Т – допуск выполняемого размера;

![]() - погрешность базирования,

- погрешность базирования, ![]() ,так как в данном случае

нет отклонения фактически достигнутого положения детали от требуемого;

,так как в данном случае

нет отклонения фактически достигнутого положения детали от требуемого;

![]() - погрешность закрепления,

- погрешность закрепления, ![]() ;

;

![]() - погрешность установки

приспособления на станке,

- погрешность установки

приспособления на станке, ![]() ;

;

![]() - погрешность положения детали из-за

износа элементов приспособления;

- погрешность положения детали из-за

износа элементов приспособления;

Приближенно износ установочных элементов может определяться по формуле:

![]() ,

,

гдеU0 – средний износ установочных элементов, U0 = 115 мкм;

k1, k2, k3, k4 – соответственно коэффициенты, учитывающие влияние материала заготовки, оборудования, условий обработки и числа установок заготовки.

k1 = 0,97; k2 = 1,25; k3 = 0,94; k4 = 1;

![]() мкм.

мкм.

Принимаем ![]() мкм;

мкм;

![]() - погрешность от перекоса или

смещения инструмента,

- погрешность от перекоса или

смещения инструмента, ![]() , так как в

приспособлении отсутствуют направляющие элементы;

, так как в

приспособлении отсутствуют направляющие элементы;

![]() - коэффициент, учитывающий отклонение

рассеяния значений составляющих величин от закона нормального распределения,

- коэффициент, учитывающий отклонение

рассеяния значений составляющих величин от закона нормального распределения, ![]()

![]() - коэффициент, учитывающий уменьшение

предельного значения погрешности базирования при работе на настроенных станках,

- коэффициент, учитывающий уменьшение

предельного значения погрешности базирования при работе на настроенных станках,

![]()

![]() - коэффициент, учитывающий долю

погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими

от приспособления,

- коэффициент, учитывающий долю

погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими

от приспособления, ![]()

![]() - экономическая точность обработки,

- экономическая точность обработки, ![]() = 90 мкм.

= 90 мкм.

![]()

3. Проектирование специальной контрольной оснастки

3.1 Исходные данные для проектирования контрольного приспособления

Контрольно-измерительные приспособления служат для проверки соответствия параметров изготавливаемой детали требованиям технологической документации. Предпочтение отдается приспособлениям, позволяющим определить пространственное отклонение одних поверхностей по отношению к другим. Данное приспособление отвечает этим требованиям, т.к. измеряет радиальное биение. Приспособление имеет простое устройство, удобно в эксплуатации и не требует высокой квалификации контролера.

Детали типа ось в большинстве случаев передают механизмам значительные крутящие моменты. Чтобы они работали безотказно продолжительное время, большое значение имеет высокая точность выполнения основных рабочих поверхностей оси по диаметральным размерам.

Процесс контроля предусматривает преимущественно сплошную проверку радиального биения наружных поверхностей оси, которую можно проводить на многомерном контрольном приспособлении.

3.2 Принципиальная схема станочного приспособления

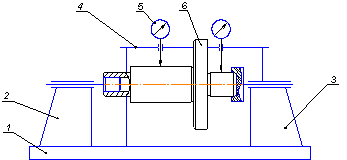

Рисунок 3.1 Принципиальная схема контрольного приспособления

На рисунке 3.1 изображена, принципиальна схема приспособления для контроля радиального биения наружных поверхностей детали ось. На схеме обозначены основные части приспособления:

1 – корпус приспособления;

2 – передняя бабка;

3 – задняя бабка;

4 – стойка;

5 – индикаторные головки;

6 – контролируемая деталь.

3.3 Описание конструкции и принципа работы

На корпусе 1 с помощью винтов 13 и шайб 26 закреплены передняя бабка 2 с оправкой 20 и задняя бабка 3 с неподвижным обратным центром 23, на которые устанавливают проверяемую ось. Осевое положение оси фиксируется неподвижным обратным центром 23. К последнему ось прижимается пружиной 21, которая расположена в центральном осевом отверстии пиноли 5 и воздействует на переходник 6. Пиноль 5 смонтирована в передней бабке 2 с возможностью вращения относительно продольной оси благодаря втулкам 4. на левом конце пиноли 5 установлен маховичок 19 с ручкой 22, который закреплен шайбой 8 и штифтом 28, крутящий момент от маховичка 19 передается на пиноль 5 с помощью шпонки 27. Переходнику 6 вращательное движение при измерении передается через штифт 29, который запрессован в пиноли 5. Помимо этого, на другом конце переходника 6 вставлена оправка 20 с конической рабочей поверхностью для точного беззазорного базирования оси, так как последняя имеет цилиндрическое осевое отверстие диаметром 12 мм. Конусность оправки зависит от допуска Т и диаметра отверстия оси и определяется по формуле:

![]() , мм

, мм

![]() мм.

мм.

В двух стойках 7, прикрепленных к корпусу 1 винтами 16 и шайбами 25, установлен вал 9, по которому перемещаются кронштейны 12 и фиксируются винтами 14. На кронштейнах 12 установлены с помощью винтов 14 скалки 10, на которых винтами 15, гайками 17 и шайбами 24 закреплены ИГ 30.

Две ИГ 30 служат для проверки радиального биения наружных поверхностей оси, которой дают один-два оборота и отсчитывают максимальные показания ИГ 30, определяющие биение. Приспособление обеспечивает высокую производительность процесса контроля.

3.4 Расчет контрольного приспособления