Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Проектирование технологического процесса изготовления детали "втулка"

Курсовая работа: Проектирование технологического процесса изготовления детали "втулка"

Введение

Целью данного курсового проекта является проектирование технологического процесса изготовления детали втулка. Для этого должны быть решены следующие задачи:

- Описана конструкция детали и выбран материал заготовки

- Проанализирован и выбран тип производства

- Проанализирована технологичность детали

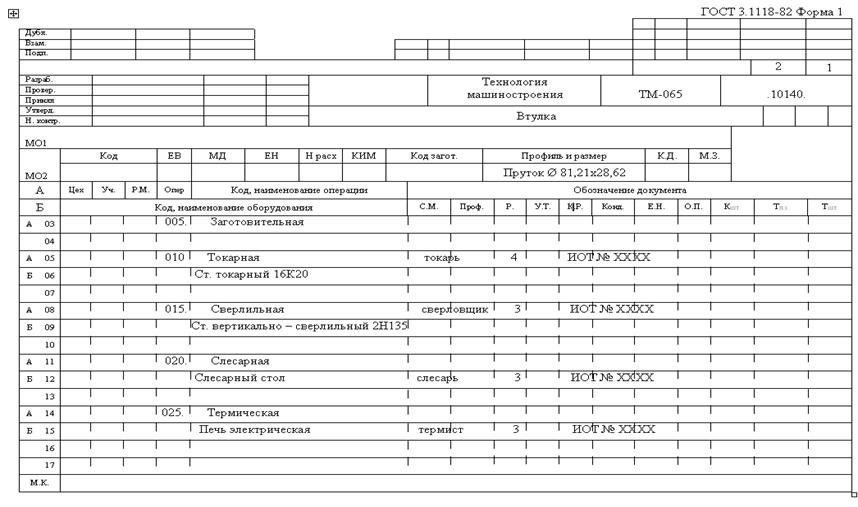

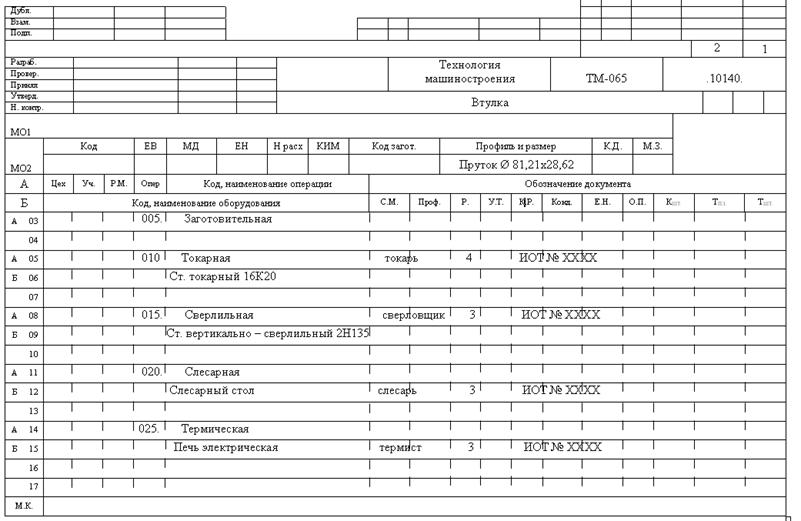

- Составлена маршрутная технология

Выполнены следующие расчеты:

- Расчет промежуточных припусков и размеров заготовки

- Расчет режимов резания

- Определение норм времени

Совокупность методов и приемов изготовления машин, выработанных в течении длительного времени и используемых в определенной области производства, составляет технологию этой области. В связи с этим возникли понятия: технология литья, технология обработки давлением, технология сварки, технология механической обработки, технология сборки машин. Все эти области производства относятся к технологии машиностроения, охватывающей все этапы процесса изготовления, машиностроительной продукции.

Под «технологией машиностроения» принято понимать научную дисциплину, изучающую преимущественно процессы механической обработки деталей и сборки машин и попутно затрагивающую вопросы выбора заготовок и методы их изготовления. Это объясняется тем, что в машиностроении заданные формы деталей с требуемой точностью и качеством их поверхностей достигаются в основном путем механической обработки, так как другие способы обработки не всегда могут обеспечить выполнение этих технических требований. В процессе механической обработки деталей машин возникает наибольшее число проблемных вопросов, связанных с необходимостью выполнения технических требований, поставленных конструктором перед производством. Процесс механической обработки связан с эксплуатацией сложного оборудования – металлорежущих станков; трудоемкость и себестоимость механической обработки больше, чем на других этапах процесса изготовления машин.

Эти обстоятельства объясняют развитие «технологии машиностроения» как научной дисциплины в первую очередь в направлении изучения вопросов технологии механической обработки и сборки, в наибольшей мере влияющих на производственную деятельность предприятия. Сложность процесса и физической природы явлений, связанных с механической обработкой, вызвала трудность изучения всего комплекса вопросов в пределах одной технологической дисциплины и обусловила образования нескольких таких дисциплин. Так, явления, происходящие при снятии слоев металла режущим и абразивным инструментом, изучаются в дисциплине «Резание металлов»; изучение конструкций режущих инструментов и материалов для их изготовления относится к дисциплине «Режущие инструменты». Эти специализированные технологические дисциплины сформировались раньше, чем комплексная дисциплина «Технология машиностроения». В «Технологии машиностроения» комплексно изучаются вопросы взаимодействия станка, приспособления, режущего инструмента и обрабатываемой детали; пути построения наиболее рациональных, т. е. наиболее производительных и экономических, технологических процессов обработки деталей машин, включая выбор оборудования и технологической оснастки; методы рационального построения технологических процессов сборки машин.

Таким образом, дисциплина «Технология машиностроения» изучает основы и методы производства машин, являющиеся общими для различных отраслей машиностроения [1] .

1 Технологическая часть

1.1 Описание конструкции и назначения детали

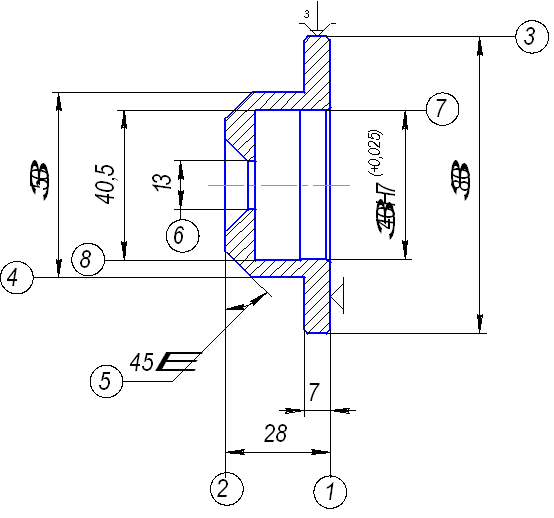

Деталь «Втулка» представляет собой тело вращения состоящая из посадочного отверстия Ø 40H7 ( поверхность А ), конического отверстия с проточками и каналами для смазки, торцевых и цилиндрических поверхностей к которым предъявляются требования по биению, цилиндричности, саосности относительно поверхности А. Деталь работает в условиях агрессивных сред, поэтому завершающим этапом технологического процесса будет нанесение покрытия химическим оксидированием. Твердость материала детали составляет 59…64 HRC. Марка материала детали сталь ХВГ ГОСТ 5950 - 73. Химический состав стали приведен в таблице [4]. Механические свойства приведены в таблице 2 [2].

Таблица 1 - Химический состав стали ХВГ

| C | Si | Mn | S | P | Ni | Cr |

| не более | ||||||

| 0.05 | 0.6 |

0.8- 1.2 |

0.02 | 0.02 |

6.5- 7.5 |

66.5- 17.5 |

Таблица 2 - Механические свойства стали ХВГ

|

σ т |

σ в |

δ5 % |

ан КДж/м2 |

| МПА | |||

| 6,38 | 786 | 11 | 587 |

1.2 Анализ технологичности детали

В общем деталь технологична поверхности имеют свободный доступ для обработки за исключением поверхности отверстия n40,5 которые имеет больший диаметр по сравнению с диаметром посадочного отверстия переход из меньшего диаметра в больший под прямым углом (так как на чертеже детали не указаны радиусы сопряжения этих поверхностей)заставляет использовать специальный режущий инструмент.

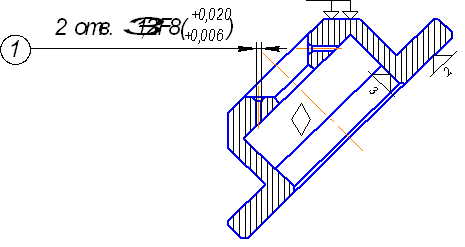

Выполнение двух смазочных отверстий расположенных под углом 45° к оси детали заставляет спроектировать специальное установочное приспособление обеспечивающее базирование детали с погрешностью установки ±5’, эти отверстия высокоточные с допуском F8.

1.3 Выбор способа получения заготовки

Выбор метода и способа получения заготовки осуществляется на основе определения экономической эффективности как минимум двух сравниваемых методов.

M= QS-(Q-q) Sотх/1000 (1)

S= (Сi/ 1000 QKт Kc Kв Kм Кп) – (Q – q) Sотх/1000 (2)

Э = (M1(S1)– M2 (S2))Nгп (3)

Сравниваем метод получения заготовки из проката и штамповка на ГКМ(горизонтально ковачная машина).Стоимость заготовки из проката рассчитывается по формуле (1), где:

Q - масса заготовки, Q = 0,6 кг.

q - масса готовой детали, q = 0,3кг.

S - стоимость одного килограмма заготовки, S = 50 руб.

Sотх - стоимость одной тоны отходов, Sотх = 10000 руб.

М = 0,6∙50-(0,6-0,3)∙10000/1000 = 27 руб.

Стоимость заготовки выполненной штамповкой на ГКМ расчитывется по формуле (2), где:

Сi - стоимость одной тоны штамповочной заготовки, Сi=75000 руб.

Q - масса заготовки, Q = 0,45 кг.

q - масса готовой детали, q = 0,3кг.

Кт = 1,03

Кс = 0,77

Кв = 1,64

Км = 2,5

Кп = 1

Sотх- стоимость одной тоны отходов, Sотх=10000 руб.

S=(75000/1000∙0,45∙1,03∙0,77∙1,64∙2,5∙1)-(0,45-0,3)∙10000/1000=108,25 руб.

Так как стоимость заготовки выполненной на ГКМ превышает стоимость заготовки выполненной из проката, то мы выбираем метод получения заготовки прокат.

Экономическая эффективность выбранного способа получения заготовки определяется по формуле (3), где:

Nгп – стоимость готовой продукции, Nгп = 1000 руб.

Эф з =(108,25 – 27) ∙ 1000 = 81250 руб.

1.4 Характеристика заданного типа производства

Под типом производства понимают комплексную характеристику особенностей организаций и технологического уровня промышленного производства. На тип организации производства оказывают влияние следующий факторы: уровень специализации, масштаб производства, сложность и устойчивость изготовляемой номенклатуры изделий, обусловленной размерами и повторяемостью выпуска. Различают три основных вида производств: единичное, серийное и массовое.

Серийное производство предусматривает одновременное изготовление сериями широкой номенклатуры однородной продукции, выпуск которой повторяется в течение продолжительного времени.

Под серией понимается выпуск ряда конструктивно одинаковых изделий, запускаемых в производство партиями, одновременно или последовательно, непрерывно в течение плавного периода. Основные особенности организации серийного производственного процесса:

- постоянство относительно большой номенклатуры повторяющейся продукции, изготовляемой в значительных количествах;

- специализация рабочих мест для выполнения нескольких операций, закреплённых за одним рабочим местом;

- периодичность изготовления изделий сериями, обработка деталей партиями;

- преобладание специального и специализированного оборудования и технологического оснащения;

- наличие незначительного объёма ручных сборочных и доводочных операций;

- преимущественная численность рабочих средней квалификации;

- незначительная длительность производственного цикла;

- централизация оперативно-производственного планирования и руководства производством;

- автоматизация контроля качества изготовляемой продукции;

- применение статистических методов уравнения качеством продукции;

- унификация конструкций деталей и изделий;

- типизация технологических процессов и оснастки.

Примером серийного выпуска продукции могут служить самолётостроительные и моторостроительные заводы.

В зависимости от количества одновременно изготовляемых изделий в серии различают мелкосерийное, среднесерийное и крупносерийное производства.

Разновидность серийного производства принято различать по значениям коэффициента закрепления операций

![]() ,

,

где ![]() - общее число операций,

выполняемых в данном цехе (на участке) в месяц;

- общее число операций,

выполняемых в данном цехе (на участке) в месяц; ![]() - число единиц оборудования, действующего

в цехе (на участке).

- число единиц оборудования, действующего

в цехе (на участке).

Принято считать, что цехи относятся к той или иной разновидности серийного производства в зависимости от следующих значений коэффициента закрепления операций: к мелкосерийному – от 20 до 40; к среднесерийному – от 10 до 20; к крупносерийному – от 2 до 10.

1.5 Выбор вида заготовки

Прокатка является одним из наиболее распространённых и производительных видов обработки металлов давлением.

Значительная доля прокатной продукции идёт в употребление без дополнительной обработки. Среди существующих основных способов проката наиболее распространённым является продольная прокатка. Почти 90 % всего проката, в том числе весь листовой и профильный прокат, производится продольной прокаткой. Металлургическая промышленность РФ выпускает прокат различных профилей, отличающихся по форме поперечного сечения и по размерам. Совокупность прокатываемых профилей называется сортаментом. Весь сортамент прокатных изделий можно разбить на следующие основные четыре группы: 1) сортовой; 2) листовой; 3) трубы; 4)специальные виды проката (бандажи, колёса, периодические и гнутые профили и др.)

Наиболее разнообразны виды сортового проката. В зависимости от формы поперечного сечения сортовой прокат подразделяют на простые и сложные профили.

К простым профилям относятся круг, квадрат и полоса. В настоящие время прокаткой получают круг диаметром 8-220 мм, квадрат со стороной 8-150 мм, горячекатные узкие полосы шириной 20-600 мм и толщиной 0,8- 4 мм.

Технологический процесс производства проката состоит из следующих основных элементов:

1) подготовка слитков или заготовок к прокатке;

2) нагрев металла перед прокаткой;

3) прокатка;

4) охлаждение металла после прокатки;

5) отделка проката.

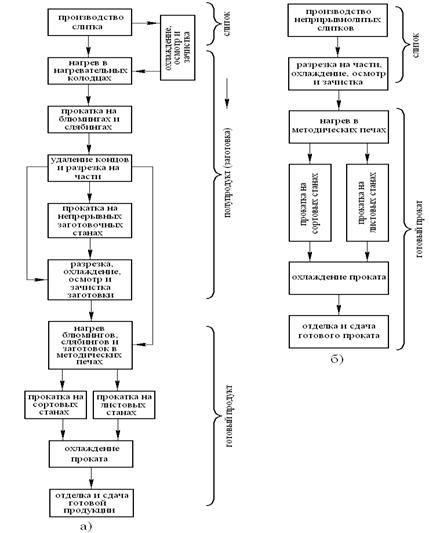

Существуют две технологические схемы производства: из отдельных и неприрывнолитых слитков.

Схема технологического процесса производства проката: а) – из обычного слитка; б) – из заготовки, полученной непрерывной разливкой.

Прокатное производство металлургического завода, в соответствии с первой технологической схемой, включает систему станов, на которых получают полупродукт (блюмы, слябы и другие виды заготовок) и систему станов для получения готового проката (сортовой стали, горяче- и холоднокатаных листов и лент, труб и пр.). Поэтому в состав прокатных цехов, как правило, входят обжимные (блюминги, слябинги) и заготовочные станины, являющимися основными агрегатами, связывающими сталеплавильные цеха и прокатные станы для дальнейшего передела блюмов, слябов и других заготовок; сортовые станы (рельсо-блочные, крупно-, мелко- и мелкосортные, проволочные и др.); листовые станы; трубные станы и др.

Технологическая схема получения того или иного вида готового проката предусматривает включение всех необходимых последовательных операций обработки, начиная с подготовки слитка или заготовки для нагрева и кончая завершающей отделкой и определением качества готового проката. Вместе с тем технология изготовления изделия может отличаться, если производствоего осуществляется на другом металлургическом заводе, в другом прокатном цехе, на другом прокатном стане.

Назначение – вала-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализированные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Рисунок 1 - Технологическая схема получения готового проката

2 Расчетная часть

2.1 Расчет промежуточных припусков и размеров заготовки

Исходные данные. Деталь «Втулка». Технические требования - диаметр

80, шероховатость Ra = 6,3 мкм. Материал детали – сталь ХВГ. Общая

длина детали – 28 мм. Метод получения заготовки - прокат. Обработка производится в патроне на токарном станке 16К20. Требуется определить межоперационный и общий припуски и диаметральный размер заданной поверхности заготовки.

1. Назначаем технологический маршрут обработки:

- точение черновое

- точение чистовое

2. В графу 2 записываем элементарную поверхность детали и технологические переходы в порядке последовательности их выполнения.

3. Заполняем графы 3, 4 и 9 по всем технологическим переходам. Данные для заполнения граф 3 и 4 взяты из табл. П 1.11 и П 1.18, допуск (графа 9) на диаметральный размер проката взят из табл. П 1.1.

Для выполнения расчета промежуточных припусков при обработке

указанной шейки вала аналогичным методом необходимо собрать данные:

Rzi-1; Ti-1; ρi-1; εi..

4. Суммарное значение пространственных погрешностей (графа 5) взят из табл. П 1.6.

ρ1= 14мкм.

Ку – коэффициент уточнения [5. табл. П 1.21.].

Ку = 0,06 – черновое точение

Ку = 0,05 – чистовое точение.

Таблица 3 - межоперационный и общий припуски и диаметральный размер поверхности заготовки.

| № п/п |

Маршрут обработки поверхности |

Элементы припуска, мкм | Расчетный припуск, мкм | Расчетный размер, мкм | Допуск по переходам, в мм | Предельный размер, мм | Предельные припуски, мм | |||||

|

Rzi-1 |

Ti-1 |

ρi-1 |

εi |

max мм |

min мм |

max мм |

min мм |

|||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 1 | Наружная поверхность n80 | |||||||||||

| а | Прокат | 125 | 100 | 14 | - | - | 81,211 | 620 | 81,21 | 80,59 | - | - |

| б | Черновое точение | 100 | 80 | 0,84 | 200 | 850,98 | 80,361 | 540 | 80,36 | 79,82 | 1,39 | 0,23 |

| в | Чистовое точение | 25 | 25 | 0 | 0 | 361,68 | 80 | 87 | 80 | 79,913 | 0,44 | 0,18 |

Тогда ρ1 = 0,06 · 14 = 0,84мкм

ρ2 = 0,05 · 0,84 ≈ 0 мкм

Данные заносим в графу 5.

5. Погрешность установки заготовок (графа 6) в трехкулачковом

самоцентрирующем патроне при черновом обтачивании εi1 =200мкм [табл. П 1.2.]; при чистовом обтачивании без переустановки – εi2 = 0

6. Расчет минимального припуска (графа 7) при обработке наружной

поверхности проката в патроне производится по формуле:

2Zimin = 2(Rzi-1+Ti-1+√ρi-12+εi2) (4)

Для чернового точения:

2Z I min = 2(125+100+√142+2002)=2(225+√40196) = 850,98

Для чистового точения:

2Z i min = 2(100+80+√0,842)=2∙180,84 = 361,68

7. Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся в графу 8.

8. В графу 11 записываются размеры по всем технологическим переходам, округляя их увеличением до того же знака десятичной дроби, с каким задан допуск на размер для каждого перехода.

9. Наибольшие предельные размеры (графа 10) определяются путем прибавления допуска к округленному минимальному предельному размеру.

10. Предельные размеры припусков Zi max (графа 12) определяются как разность предельных максимальных размеров и Zi min (графа 13) – как разность предельных минимальных размеров предшествующего и выполняемого переходов.

Исходные данные

Деталь «Втулка». Технические требования - диаметр

50, шероховатость Ra = 6,3 мкм. Материал детали – сталь ХВГ. Длина обрабатываемой поверхности – 25 мм. Метод получения заготовки - прокат. Обработка производится в патроне на токарном станке 16К20. Требуется определить межоперационный и общий припуски и диаметральный размер заданной поверхности заготовки.

Назначаем технологический маршрут обработки:

- точение черновое

- точение чистовое.

В графу 2 записывают элементарную поверхность детали и технологические переходы в порядке последовательности их выполнения.

Заполняем графы 3, 4 и 9 по всем технологическим переходам. Данные для заполнения граф 3 и 4 взяты из табл. П 1.4 и П 1.7., допуск (графа 9) на диаметральный размер проката взят из табл. П 1.1.

Суммарное значение пространственных погрешностей (графа 5) взят из [5. табл. П 1.6.].

ρ0 = 14мкм.

Таблица 4 - межоперационный и общий припуски и диаметральный размер поверхности заготовки.

| № п/п |

Маршрут обработки поверхности |

Элементы припуска, мкм | Расчетный припуск, мкм | Расчетный размер, мкм | Допуск по переходам, в мм | Предельный размер, мм | Предельные припуски, мм | |||||

|

Rzi-1 |

Ti-1 |

ρi-1 |

εi |

max мм |

min мм |

max мм |

min мм |

|||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 1 | Наружная поверхность n50 | |||||||||||

| А | Прокат | 125 | 100 | 14 | - | - | 51,211 | 620 | 51,21 | 50,59 | - | - |

| Б | Черновое точение | 100 | 80 | 0,84 | 200 | 850,98 | 50,361 | 540 | 50,36 | 49,82 | 1,39 | 0,23 |

| В | Чистовое точение | 25 | 25 | 0 | 0 | 361,68 | 50 | 87 | 50 | 49,913 | 0,44 | 0,18 |

Находим коэффициенты уточнения [5. табл. П 1.21.]. для:

- чернового точения Ку = 0,06

- чистового точения Ку = 0,05

ρ = ρ0 · Ку

ρ1 = 14 · 0,06 = 0,84мкм

ρ2 = 0,05 · 0,84 ≈ 0 мкм

Данные заносим в графу 5.

Погрешность установки заготовок (графа 6) в трехкулачковом самоцентрирующем патроне при черновом обтачивании εу1 =200мкм /1/[5. табл. П 1.2.]; при чистовом обтачивании без переустановки – εу2 = 0 мкм.

Расчет минимального припуска (графа 7) при обработке наружной поверхности проката в патроне производится по формуле:

Для черновом точении:

2Zimin=2(125+100+√142+2002)=2(225+√40196)=850,98

Для чистового точения:

2Zimin=2(100+80+√0,842)=2∙180,84=361,68

В графу 11 записываются размеры по всем технологическим переходам, округляя их увеличением до того же знака десятичной дроби, с каким задан допуск на размер для каждого перехода.

Наибольшие предельные размеры (графа 10) определяются путем прибавления допуска к округленному минимальному предельному размеру.

Предельные размеры припусков Zi max (графа 12) определяются как разность предельных максимальных размеров и Zi min (графа 13) – как разность предельных минимальных размеров предшествующего и выполняемого переходов.

Исходные данные. Деталь «Втулка». Требуется определить межоперационный и общий припуски и размер заготовки на отверстие диаметром 40H7(+0,025) с шероховатостью Ra = 0,8 мкм. Материал детали – сталь ХВГ. Общая длина детали – 28 мм. Метод получения заготовки - прокат. Обработка производится на вертикально-сверлильном станке, приспособление - пневмотиски с призматическими губками.

Назначаем технологический маршрут обработки:

- сверление

- растачивание чистовое.

- шлифование.

Для выполнения расчета промежуточных припусков при обработке

указанного отверстия аналогическим методом необходимо собрать данные:

Rzi-1; Ti-1; ρi-1; εi..

В графу 1 записывают элементарную поверхность детали и технологические переходы в порядке последовательности их выполнения.

Заполняем графы 2, 3 и 8 по всем технологическим переходам. Данные для заполнения граф 2 и 3 взяты из табл. П 1.4 и П 1.19, допуск (графа 8) на диаметральный размер проката взят из табл. П 1.1.

Суммарное значение пространственных погрешностей ρ∑ (графа 4) взят из табл. П 1.6. ρ∑ = 15 мкм.

Находим коэффициент уточнения [5. табл. П 1.21.]:

для сверления Kу=0,06

для растачивания чистового Kу=0,05

для шлифования Kу=0,03

ρi-1 = ρ∑ ∙ Ky = 15 ∙ 0.06 = 0.9 мкм

ρi-1 = ρ∑ ∙ Ky = 0.9 ∙ 0.05 = 0.045 мкм

ρi-1 = ρ∑ ∙ Ky = 0,045 ∙ 0,03 ≈ 0

Данные заносим в графу 4.

Таблица 5 - межоперационный и общий припуски и диаметральный размер поверхности заготовки.

|

Маршрут обработки поверхности |

Элементы припуска, мкм | Расчетный припуск, мкм | Расчетный размер, мкм | Допуск по переходам, в мм | Предельный размер, мм | Предельные припуски, мм | |||||

|

Rzi-1 |

Ti-1 |

ρi-1 |

εi |

max мм |

min мм |

max мм |

min мм |

||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Внутренняя поверхность n40Н7 | |||||||||||

| Прокат | 200 | 300 | 15 | - | - | 38,1695 | 620 | 38,17 | 37,55 | - | - |

| Сверление | 100 | 70 | 0,9 | 200 | 1401,12 | 39,5706 | 250 | 39,57 | 39,32 | 1,77 | 1,4 |

| растачивание чистовое | 6,3 | 15 | 0,045 | 0 | 341,8 | 39,9124 | 100 | 39,9 | 39,8 | 0,48 | 0,33 |

| шлифование | 3,2 | 15 | 0 | 35 | 112,6001 | 40,025 | 25 | 40,025 | 40 | 0,2 | 0,125 |

Погрешность установки заготовок (графа 5) в пневмотиски с призматическими губками при сверлении εу1=200мкм [5. табл. П 1.3.]; при растачивании без переустановки - εу2=0мкм; при шлифовании в пневмотисках с призматическими губками εу3=35мкм.

Расчет минимального припуска (графа 6) при обработке отверстия

производится по формуле:

для сверления:

2Zimin=2(200+300+√152+2002)=2(500+√225+40000)=2(500+200,56)=1401,12 мкм.

для чистового растачивания:

2Zi min=2(100+70+√0,92+02)=2(170+0,81)=341,8мкм.

для шлифования:

2Zi min=2(6,3+15+√0,0452+352)=2(21,3+35,00002)=112,6001мкм.

Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного вычитания к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся в графу 7.

В графу 10 записываются размеры по всем технологическим переходам, округляя их увеличением до того же знака десятичной дроби, с каким задан допуск на размер для каждого перехода. Наибольшие предельные размеры (графа 9) определяются путем прибавления допуска к округленному минимальному предельному размеру.

Предельные размеры припусков Zi max (графа 11) определяются как разность предельных максимальных размеров и Zi min (графа 12) – как разность предельных минимальных размеров предшествующего и выполняемого переходов.

2.2 Расчет режимов резания

Расчет режимов резания на наружную цилиндрическую поверхность диаметром 80. Шероховатость Ra = 0,63 мкм.

Исходные данные: деталь «Втулка» из стали ХВГ. Заготовка- «прокат». Обработка производится на токарном станке. Режущий инструмент – резец с пластинами из твердого сплава Т15К6.

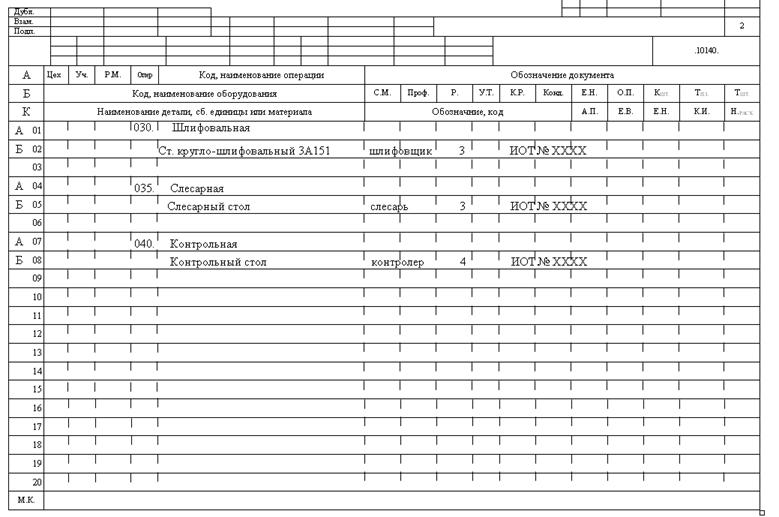

Операция «Токарная».

Переход 1. Точить поверхность 1 предварительно.

1. Глубина резания – t, мм

t = 1,39 мм (данные берутся из расчета припусков).

2. Подача-S мм/об

S = 0,6 мм/об [5. табл. П 2.7.].

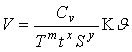

3. Скорость резания – Vм/мин

. (5)

. (5)

втулка технология резание

По [5. табл. П 2.11.] выписываем значения Сυ и показатели степеней хυ, уυ, m.

σв = 750 МПа

Сυ = 350

х = 0,15

у = 0,35

m = 0,20

Период стойкости инструмента – T = 120 мин

Находим поправочные коэффициенты

Кυ = Кмυ · Кпυ · Киυ , (6)

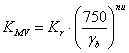

![]() [5. табл. П.2.11.] (7)

[5. табл. П.2.11.] (7)

где Кмυ - поправочный коэффициент на скорость резания, зависящий от материала заготовки,

Кпυ – поправочный коэффициент на скорость резания, зависящий от состояния обрабатываемой поверхности,

Кпυ = 1 [5. табл. П 2.5.],

Киυ - поправочный коэффициент на скорость резания, зависящий от режущего инструмента,

Киυ = 1 [5. табл. П 2.6],

пυ= 1 [5. табл. П 2.2.],

Кr = 1 [5. табл. П 2.2.].

![]()

![]()

4. Определяем частоту вращения шпинделя - n, об/мин

![]() об/мин (8)

об/мин (8)

5. Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 500 об/мин.

6. Пересчитываем скорость резания, VФ.

Vф – фактическая скорость резания, м/мин:

![]() (9)

(9)

Переход 2. Точить поверхность 1 окончательно

1.Глубина резания – t, мм

t = 0,44 мм (данные берутся из расчета припусков).

2. Подача - S мм/об

S =0,144 мм/об. [5. табл. П 2.10.].

3.Рассчитываем скорость резания – V м/мин

По [5. табл. П 2.11] выписываем значения Сυ и показатели степеней хυ, уυ, m.

Сυ =420,

х =0,15,

у = 0,20,

m = 0,20.

Период стойкости инструмента - Т = 120 мин

Находим поправочные коэффициенты

Кпυ = 1[5. табл. П 2.5.].

Киυ = 1 [5. табл. П 2.6.].

пυ = 1; Кr = 1 [5. табл. П 2.2.].

Кυ = 1

![]()

4. Определяем частоту вращения шпинделя - n, об/мин

![]() об/мин.

об/мин.

5.Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 1000 об/мин.

6.Пересчитываем скорость резания, Vф.

Vф – фактическая скорость резания:

![]() .

.

Расчет режимов резания на наружную цилиндрическую поверхность диаметром 50. Шероховатость Ra = 0,63 мкм.

Исходные данные: деталь «Втулка» из стали ХВГ. Заготовка- «прокат». Обработка производится на токарном станке. Режущий инструмент – резец с пластинами из твердого сплава Т15К6.

Операция «Токарная».

Переход 1. Точить поверхность 1 предварительно.

1. Глубина резания – t, мм

t = 1,39 мм (данные берутся из расчета припусков).

2. Подача-S мм/об

S = 0,6 мм/об [5. табл. П 2.7.].

3. Скорость резания – Vм/мин

По [5. табл. П 2.11.]. выписываем значения Сυ и показатели степеней хυ, уυ, m.

σв = 750 МПа

Сυ = 350

х = 0,15

у = 0,35

m = 0,20

Период стойкости инструмента – T = 120 мин

Находим поправочные коэффициенты

Кпυ = 1 [5. табл. П 2.5.],

Киυ - поправочный коэффициент на скорость резания, зависящий от режущего инструмента,

Киυ = 1 [5. табл. П 2.6.],

пυ= 1 [5. табл. П 2.2.],

Кr = 1 [5. табл. П 2.2.].

![]()

![]()

4. Определяем частоту вращения шпинделя - n, об/мин

![]() об/мин

об/мин

5. Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 800 об/мин.

6. Пересчитываем скорость резания, VФ.

Vф – фактическая скорость резания, м/мин:

![]()

Переход 2. Точить поверхность 1 окончательно

1.Глубина резания – t, мм

t = 0,44 мм (данные берутся из расчета припусков).

2. Подача - S мм/об

S =0,144 мм/об. [5. табл. П 2.10.].

3.Рассчитываем скорость резания – V м/мин

По [5. табл. П 2.11.]. выписываем значения Сυ и показатели степеней хυ, уυ, m.

Сυ =420,

х =0,15,

у = 0,20,

m = 0,20.

Период стойкости инструмента - Т = 120 мин

Находим поправочные коэффициенты

Кпυ = 1 [5. табл. П 2.5)

Киυ = 1 [5. табл. П 2.6.].

пυ = 1; Кr = 1 [5. табл. П 2.2.].

Кυ = 1

![]()

4. Определяем частоту вращения шпинделя - n, об/мин

![]() об/мин.

об/мин.

5.Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 1600 об/мин.

6.Пересчитываем скорость резания, Vф.

Vф – фактическая скорость резания:

![]()

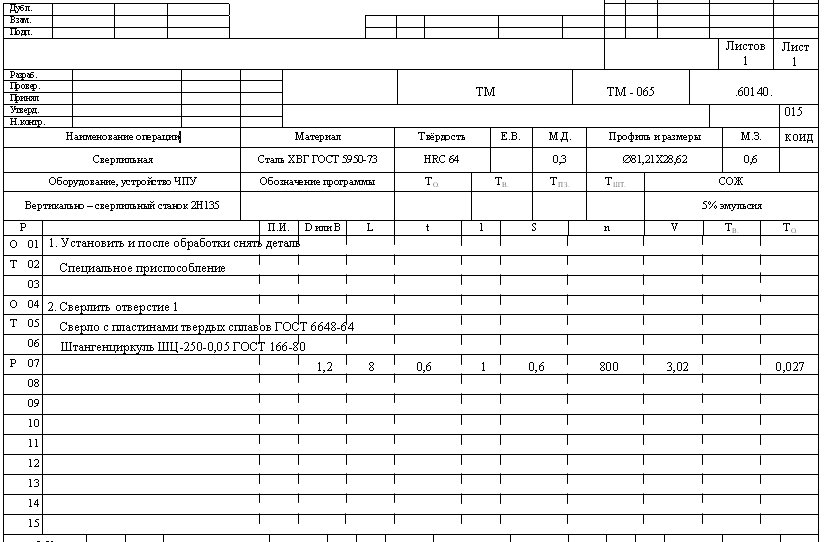

Расчет режимов резания на отверстие диаметром 40+0,025. Шероховатость Ra = 6,3 мкм. Исходные данные: деталь «втулка» из стали ХВГ. Заготовка – «прокат». Обработка производится на вертикально-сверлильном станке. Режущий инструмент – сверло спиральное, зенкер, развертка. Инструментальный материал – быстрорежущая сталь Р6М5

Операция «Сверлильная».

Переход 1. Сверлить отверстие 1.

1.Глубина резания ![]() , мм

, мм

![]() , мм (данные берутся из расчета припусков).

, мм (данные берутся из расчета припусков).

2. Находим подачу S, мм/об [5. табл. П 2.16.].

S=0,28 – 0,33мм/об принимаем S = 0,29 мм/об.

1. Рассчитываем скорость резания Vм/мин

2.

![]() . (10)

. (10)

Т – период стойкости, мин [5. табл. П 2.21]

Т = 45 мин.

Находим неизвестные [5. табл. П 2.19.].

Сv = 9,8,

q = 0,40,

y = 0,5,

m = 0,2.

Находим поправочные коэффициенты:

![]() ,

,

КMV-коэффициент на обрабатываемый материал [5. табл. П 2.1-П 2.4.].

[5. табл. П 2.1.]. (11)

[5. табл. П 2.1.]. (11)

![]() ,

,

КИV –коэффициент на инструментальный материал

![]() [5. табл. П 2.6.].

[5. табл. П 2.6.].

К1V – коэффициент, учитывающий глубину сверления:

![]() [5. табл. П 2.22.].

[5. табл. П 2.22.].

![]()

Подставляем значения в формулу:

![]() м/мин.

м/мин.

4. Рассчитываем скорость вращения шпинделя n об/мин

![]() об/мин.

об/мин.

5.Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 200 об/мин.

6. Пересчитываем фактическую скорость резания V м/мин:

![]() м/мин.

м/мин.

Переход 2. Растачивание чистовое отверстия 1.

1.Скорость резания V=150, мм [5.табл. П 2.13].

2.Расчитываем скорость вращения шпинделя n об/мин

![]() об/мин,

об/мин,

3. Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 1000 об/мин.

4. Пересчитываем фактическую скорость резания V м/мин

![]() м/мин.

м/мин.

2.3 Определение норм времени

Исходные данные: деталь «Втулка». Длина обрабатываемой поверхности 7 мм, диаметр 80. Заготовка – «прокат» из стали ХВГ. Обработка производится на токарном станке. Приспособление – токарный патрон.

Переход 1. Точить наружную поверхность 1 предварительно.

Резец проходной. Угол резца в плане φ = 45.

1. Основное время

![]() мин, (12)

мин, (12)

lр.х = 7 мм – длина рабочего хода инструмента (по чертежу).

lвр,пер = 2,6 мм – величина врезания и перебега инструмента [5. табл. П 3.17.].

n = 500 об/мин - частота вращения (по расчету режимов резания).

Sоб = 0,6 мм/об - подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп1 = 0,09 мин [5. табл. П 3.9.]

Переход 2. Точить наружную поверхность 1 окончательно.

Резец проходной. Угол резца в плане φ = 45.

1. Основное время

![]() мин,

мин,

lр.х = 7 мм – длина рабочего хода инструмента (по чертежу).

lвр,пер = 2,6 мм – величина врезания и перебега инструмента [5. табл. П 3.17.].

n = 1000 об/мин – частота вращения (по расчету режимов резания).

Sоб = 0,144 мм/об - подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп2 = 0,09 мин [5. табл. П 3.9.].

Исходные данные: деталь «Втулка». Длина обрабатываемой поверхности 21 мм, диаметр 50. Заготовка – «прокат» из стали ХВГ. Обработка производится на токарном станке. Приспособление – токарный патрон.

Переход 1. Точить наружную поверхность 1 предварительно.

Резец проходной. Угол резца в плане φ = 45°.

1. Основное время

![]() мин,

мин,

lр.х = 21 мм – длина рабочего хода инструмента (по чертежу).

n = 800 об/мин - частота вращения (по расчету режимов резания).

Sоб = 0,6 мм/об - подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп1 = 0,09 мин [5. табл. П 3.9.].

Исходные данные: деталь «Втулка» из стали ХВГ. Заготовка – «прокат». Обработка производится на вертикально-сверлильном станке. Приспособление – тиски пневматические с призматическими губками.

Переход 1. Сверлить отверстие 1.

Сверло спиральное.

1. Основное время

![]() мин,

мин,

lр.х = 28 мм – длина рабочего хода инструмента (по чертежу).

lвр,пер = 6 мм – величина врезания и перебега инструмента [5. табл. П 3.18.].

n = 200 об/мин – частота вращения (по расчету режимов резания).

Sоб = 0,29 мм/об - подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп1 = 0,1 мин [5.табл. П 3.11.].

3. Конструкторская часть

3.1 Описание конструкции и принципа работы мерительного устройства

Штангенциркули

Штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89, Штангенциркуль ШЦ-II-250-0,1-2 ГОСТ 166-89, Паспорт ШЦ-II-250.00.000 ПС

НАЗНАЧЕНИЕ ИЗДЕЛИЯ Штангенциркуль типа ШЦ-II ГОСТ 166-89 предназначен для измерения наружных и внутренних размеров и разметочных работ. Диапазон измерений 0-250 мм, значение отсчета по нониусу 0,05 и 0,1 мм.

Пример обозначения при заказе штангенциркуля со значением отсчета по нониусу 0,05 мм:

ШЦ-II-250-0,05 ГОСТ 166-89.

То же, со значением отсчета по нониусу 0,1 мм класса точности 2:

ШЦ-II-250-0,1-2 ГОСТ 166-89

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Наименование показателей

ШЦ-II-250-0,05

ШЦ-II-250-0,1-2

Диапазон измерений, мм

0 - 250

0 - 250

Значение отсчета по нониусу, мм

0,05

0,1

Класс точности штангенциркуля - 2

Погрешности измерений, мм

± 0,05

± 0,1

Габаритные размеры, мм

370×125×10

370×125×10

Масса, кг, не более

0,425

0,425

1 - штанга; 2 - рамка; 3 - нониус; 4 - винт стопорный; 5 - движок; 6 - винт микрометрический; 7 - винт стопорный; 8 – гайка

Рисунок 2 - Штангенциркуль

Штангенциркуль имеет две шкалы и микрометрическое устройство для тонкой регулировки рамки. Основная шкала нанесена на штанге с делениями через 1 мм, вторая шкала - на нониусе, который закреплен на рамке. Фиксация рамки производиться при помощи стопорного винта. Плавное перемещение рамки обеспечивается пружиной, расположенной внутри рамки.

Наружные размеры измеряются при помощи обеих пар губок. Верхние губки используются для разметочных работ. Для измерения внутренних размеров используются нижние нижние губки. При таких замерах измеряемый размер равен величине отсчета по шкале штангенциркуля плюс величина губок. Размер сдвоенных губок маркируется на одной из губок штангенциркуля.

Отсчет размеров производиться методом непосредственной оценки совпадения деления шкалы с делениями нониуса.

Указание мер безопасности

Во избежание травматизма необходимо:

- осторожно обращаться с острыми разметочными губками;

- не допускать измерений размеров на ходу станка, при движении режущего инструмента и при вращении измеряемой детали.

Подготовка к работе

Расконсервируйте штангенциркуль после извлечения из чехла:

- протрите штангенциркуль, особенно измерительные поверхности, салфеткой, смоченной нефрасом;

- обдуйте теплым воздухом или протрите насухо чистой салфеткой.

Проверьте установку нониуса на ноль. Совместите, при необходимости, нулевые штрихи шкал и нониуса.

Порядок работы

В процессе работы и по окончании ее протирайте штангенциркуль салфеткой, смоченной в водно-щелочном растворе СОЖ, затем насухо — чистой салфеткой.

По окончании работы покройте поверхности штангенциркуля тонким слоем любого технического масла типа "Индустриальное" ГОСТ 20799-88 и уложите в чехол.

Не допускайте в процессе эксплуатации:

- грубых ударов или падения во избежание изгибов штанги и других повреждений;

- царапин на измерительных поверхностях;

- трения измерительных поверхностей об контролируемую деталь.

3.2 Описание конструкции и принципа работы режущего инструмента

Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей.

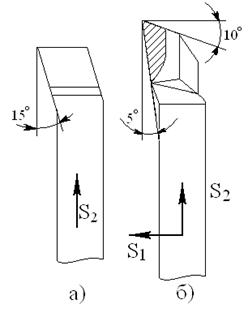

Режущий инструмент Резцы для обработки торцов и уступов. Торцы и уступы обрабатывают подрезными, проходными, отогнутыми или проходными упорными резцами.

Подрезной резец а) предназначен для обработки наружных торцевых поверхностей. При подрезании торца подача резца осуществляется перпендикулярно оси обрабатываемой детали. Подрезной резец б) позволяет обрабатывать различные торцевые и другие поверхности с продольной и поперечной подачами. Рисунок 3 – подрезной резец

Подрезные резцы изготовляют с пластинами из быстрорежущих сталей и твёрдых сплавов. Главный задний угол α=10÷15˚, передний угол γ выбирают в зависимости от обрабатываемого материала.

Рисунок 4 – проходной отогнутый резец.

Проходным отогнутым резцом можно выполнять подрезку торца при поперечной подачи s1 и обтачивание при продольной подаче s2 резца.

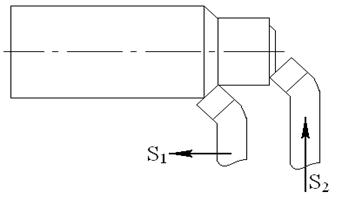

Рисунок 5 - Проходной упорный резец.

Проходным упорным резцом можно подрезать торцы и обтачивать уступы при продольной подаче s1.

Резцы для подрезания торцов должны устанавливаться точно по оси детали, иначе на торце детали остаётся выступ. При большом диаметре торцевой поверхности припуск снимают с поперечной подачей в несколько проходов. Уступы более 2 – 3мм подрезают проходным резцами в несколько приёмов. Сначала уступ образуется при продольной подаче s1 резца, а затем подрезается при поперечной подаче s2

Режимы резанья. При подрезании торцов и уступов поперечная и продольная подачи определяются так же, как и при обтачивании цилиндрических поверхностей. Поперечная подача обычно берётся меньше продольной. Для черновой обработки торцов рекомендуются поперечные подачи 0,3 – 0,7мм/об при глубине резанья 2 – 5мм, а для чистовой обработки – 0,1 – 0,3мм/об при глубине резания 0,7 – 1мм.

Скорость резанья для обработки торцов и уступов обычно на 20% выше, чем при обработке наружных цилиндрических поверхностей, так как время участия резца в процессе резания незначительно и он не успевает нагреться до критической температуры.

3.3 Описание конструкции и принципа работы установочного приспособления

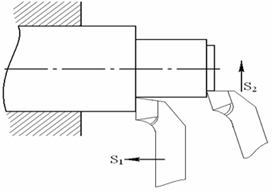

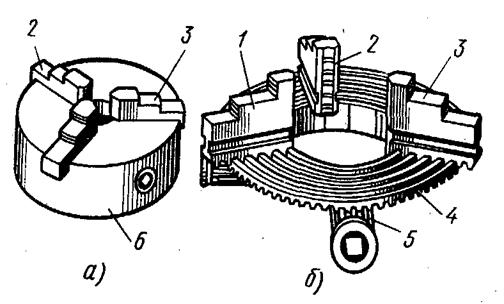

На токарных станках применяют двух-, трех- и четырехкулачковые патроны с ручным и механизированным приводом зажима.

В двухкулачковых самоцентрирующих патронах закрепляют различные фасонные отливки и поковки; кулачки таких патронов, как правило, предназначены для закрепления одной детали.

В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра.

В четырехкулачковых самоцентрирующих патронах закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков – детали прямоугольной или несимметричной формы.

Наиболее широко применяют трехкулачковый самоцентрирующий патрон.

Рисунок

|

6 - трехкулачковый самоцентрирующий патрон.

На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой — нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса б патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки обычно изготовляют трехступенчатыми и для повышения износостойкости закаливают. Различают кулачки крепления заготовок по внутренней и наружной поверхностям; при креплении по внутренней поверхности заготовка должна иметь отверстие, в котором могут разместиться кулачки. Кулачковые патроны могут оснащаться механизированным приводом тяговым или встроенным.

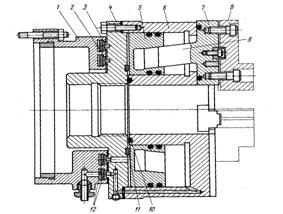

Патроны с тяговым приводом имеют зажимные элементы, связанные цельными или пустотелыми тягами с пневмо- или гидроцилиндром.

Рисунок 7 - Патроны с тяговым приводом.

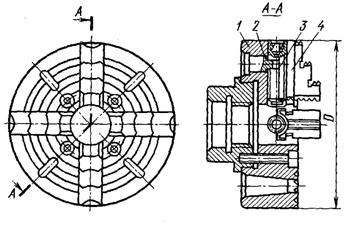

Патрон с встроенным приводом имеет встроенный пневмоцилиндр 6 с поршнем 5 и крепится к станку фланцем 1. Резиновое кольцо 11 смягчает удары поршня о фланец 4. Уплотнительные кольца 10 и 12 обеспечивают герметичность пневмопривода. Ползуны 7 (с зажимными кулачками 8) имеют выступы 9, которые входят в пазы поршня 5. Угол наклона пазов 40°30’, что обеспечивает условия самоторможения. При подаче воздуха по каналам 2 и З в левую или правую полость цилиндра ползуны 7 перемещаются от центра патрона или к его центру и через кулачки 8 разжимают или зажимают заготовку. Четырехкулачковый патрон с независимым перемещением кулачков состоит из корпуса 1, в котором выполнены четыре паза, в каждом пазу смонтирован кулачок 4 с винтом 3, используемым для независимого перемещения кулачков по пазам в радиальном направлении. От осевого смещения винт З удерживается сухарем 2.

При повороте кулачков на 1800 патрон может применяться для крепления заготовок по внутренней поверхности. На передней поверхности патрона нанесены концентричные круговые риски (расстояние между рисками 10—15 мм), с помощью которых кулачки выставляются на одинаковом расстоянии от центра патрона.

Рисунок 8 - Четырехкулачковый патрон

Заключение

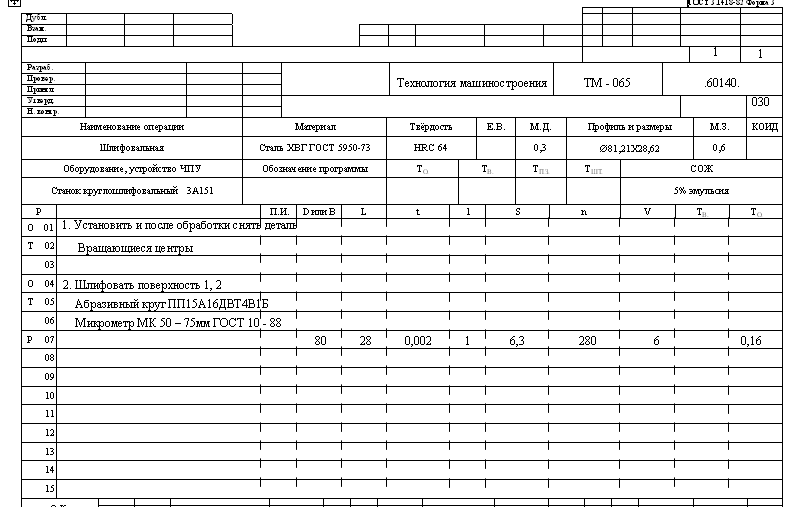

В результате выполнения КП по Технологии машиностроения был разработан технологический процесс механической обработки детали «Втулка», который включает в себя: операции токарной обработки, сверление, шлифование. На наиболее точную поверхность осуществлен расчет межоперационных припусков, в результате выполненного расчета спроектирована заготовка для данной детали. На часть операций механической обработки определены режимы резания путем аналитического расчета, а на остальные – назначены по общим машиностроительным нормативам. Проведенно технологическое нормирование операции механической обработки.

В конструкторской части курсового проекта рассмотрено устройство и принцип работы установочного приспособления ,мерительного инструмента, режущего инструмента для токарной операции.

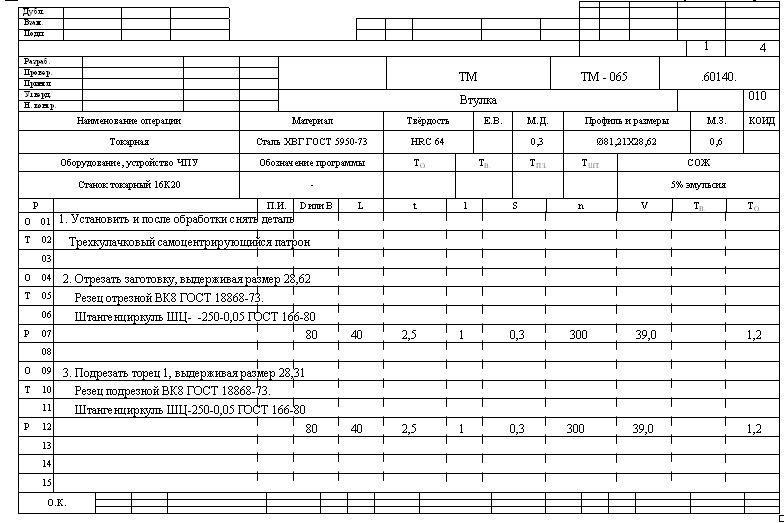

В приложении курсового проекта представлен комплект технологической документации, который включает в себя: 1) комплект технологической документации (технологический процесс механической обработки детали «Втулка»); 2) графическая часть (чертеж детали, технологической наладки, режущего инструмента).

Литература

1. Маталин А.А. Основы технологии машиностроения. , М. 1986г.

2. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения. Минск. «Высшая школа» 1975г. 288с. с ил.

3. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. Изд. 3-е, перераб. и доп., М, Машиностроение 1977г. 288с. с ил.

4. Гелин Ф.Д. Металлические материалы справ. – Мн.: Высш. шк., 1987. – 368с.

5. Дёмина Л.Н. Шадрина Е.Л. Методические указания и справочные материалы по выполнению курсового проекта. Воронеж. ВГК ПТЭиС, 2008г.

Приложения

| Н. контр. | |||||||||||||||||||

|

|

|||||||||||||||||||

Технологический процесс изготовления детали «втулка»

ГОСТ 3.1418-82 Форма 2а

| Взам. | ||||||||||||||||||||||||||||||||||||

| Подп. | ||||||||||||||||||||||||||||||||||||

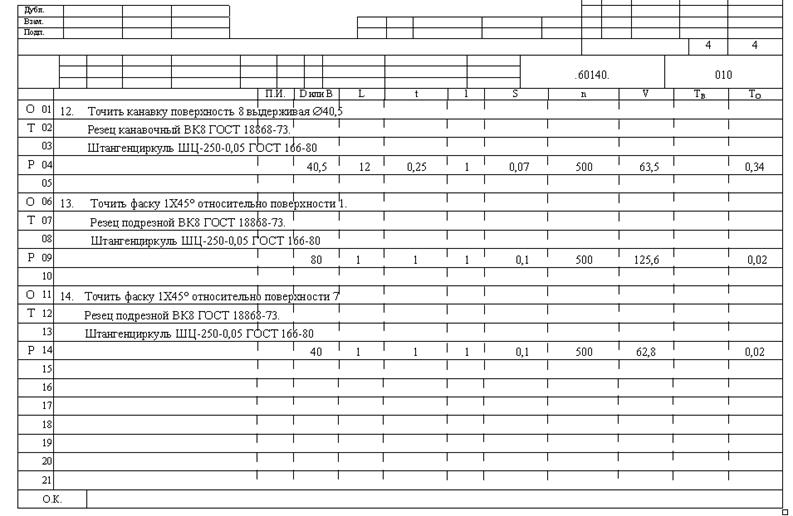

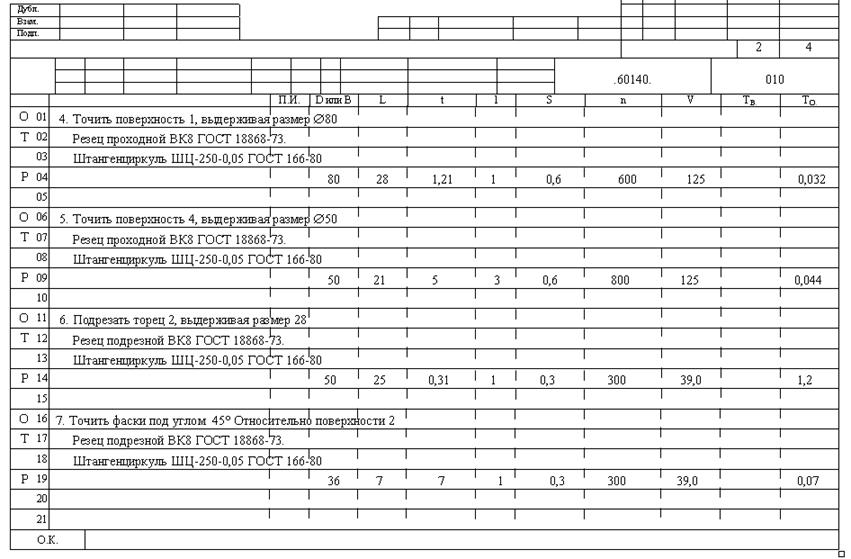

| 3 | 4 | |||||||||||||||||||||||||||||||||||

| .60140. | 010 | |||||||||||||||||||||||||||||||||||

|

|

П.И. | D или В | L | t | l | S | n | V |

ТВ. |

ТО. |

||||||||||||||||||||||||||

| О | 01 | 8. Точить фаску под углом 45° относительно поверх. 1 | ||||||||||||||||||||||||||||||||||

| Т | 02 | Резец подрезной ВК8 ГОСТ 18868-73. | ||||||||||||||||||||||||||||||||||

| 03 | Штангенциркуль ШЦ-250-0,05 ГОСТ 166-80 | |||||||||||||||||||||||||||||||||||

| Р | 04 | 80 1 1 1 0,1 800 201 0,012 | ||||||||||||||||||||||||||||||||||

| 05 | ||||||||||||||||||||||||||||||||||||

| О | 06 | 9. Сверлить отверстие Æ13 поверхность 6 | ||||||||||||||||||||||||||||||||||

| Т | 07 | Сверло с коническим хвостовиком ГОСТ 6648-64 | ||||||||||||||||||||||||||||||||||

| 08 | Штангенциркуль ШЦ-250-0,05 ГОСТ 166-80 | |||||||||||||||||||||||||||||||||||

| Р | 09 | 13 35 6,5 1 0,1 300 12,3 1,2 | ||||||||||||||||||||||||||||||||||

| 10 | ||||||||||||||||||||||||||||||||||||

| О | 11 | 10. Расточить конус под углом 45° относительно поверхности 6 | ||||||||||||||||||||||||||||||||||

| Т | 12 | Резец расточной ВК8 ГОСТ 18868-73 | ||||||||||||||||||||||||||||||||||

| 13 | Штангенциркуль ШЦ-250-0,05 ГОСТ 166-80 | |||||||||||||||||||||||||||||||||||

| Р | 14 | 25 6 6 1 0,1 300 23,6 0,2 | ||||||||||||||||||||||||||||||||||

| 15 | ||||||||||||||||||||||||||||||||||||

| О | 16 | 11. Расточить отверстие Æ40 поверхность 7 | ||||||||||||||||||||||||||||||||||

| Т | 17 | Резец расточной ВК8 ГОСТ 18868-73 | ||||||||||||||||||||||||||||||||||

| 18 | Штангенциркуль ШЦ-250-0,05 ГОСТ 166-80 | |||||||||||||||||||||||||||||||||||

| Р | 19 |

40+0,025 20 13,5 6 0,07 500 62,8 0,57 |

||||||||||||||||||||||||||||||||||

| 20 | ||||||||||||||||||||||||||||||||||||

| 21 | ||||||||||||||||||||||||||||||||||||