Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Привод к скребковому конвееру

Курсовая работа: Привод к скребковому конвееру

Содержание

Введение

1. Кинематический расчет и выбор электродвигателя

2. Расчет механических передач

3. Проектировочный расчет валов

4. Эскизная компоновка

5. Подбор и проверочный расчет шпонок

6. Расчет элементов корпуса

7. Подбор и расчет муфты

8. Расчетные схемы валов

9. Подбор подшипников качения

10. Проверочный расчет валов на выносливость

11. Выбор типа смазывания

12. Выбор посадок

13. Технико-экономическое обоснование конструкций

14. Сборка редуктора

Список литературы

Введение

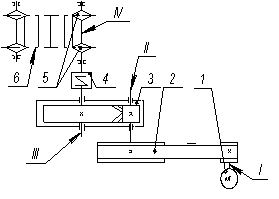

Цель проекта – проектирование привода к скребковому конвейеру. Приводная установка включает: двигатель, клиноременную передачу, упругую муфту с торообразной оболочкой, ЦР с шевронными зубьями. Вращательное движение от электродвигателя по средствам ременной передачи сообщается ведущему валу редуктора, а затем через цилиндрическую передачу с шевронным зубом – на выходной вал редуктора. Далее через муфту передается на вал скребкового конвейера.

Редуктор – механизм представляющий совокупность зубчатых или червячных передач помещенных в корпус, который являются для них масляной ванной. Назначение редуктора – понижение угловых скоростей ведомых звеньев с одновременным повышением вращающих моментов.

Муфта – устройство предназначенное для соединения валов между собой или валов с посаженными на них деталями и передачи вращающего момента без изменения величины и направления.

Конвейер – транспортирующие устройство для перемещения грузов.

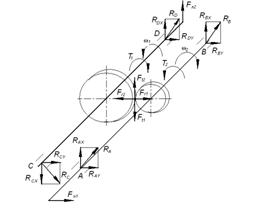

Привод к скребковому конвейеру

1 – двигатель; 2 – клиноременная передача; 3 – цилиндрический редуктор; 4 – упругая муфта с торообразной формой; 5 – ведущие звездочки конвейера; 6 – тяговая цепь. I, II, III, IV – валы, соответственно, - двигателя, быстроходный и тихоходный редуктора, рабочей машины

Таблица 1 – Исходные данные

| Исходные данные | Вариант № 6 |

|

Тяговая сила цепи F,кН Скорость тяговой цепи ט, м/с Шаг тяговой цепи Р, мм Число зубьев звездочки z Допускаемое отклонение скорости тяговой цепи δ, % Срок службы привода L, лет |

3,5 0,60 80 7 5 4 |

1. Кинематический расчет и выбор электродвигателя

Мощность на выходном валу привода

Р4 = Ftυ (1.1)

Р4 = 3,5· 0,6 = 2,1 кВт

Общий КПД привода

η=η1·η2·η3·η43 (1.2)

где, η1 = 0,97 – КПД ременной передачи;

η2 = 0,98 – КПД зубчатой передачи;

η3 = 0,98 – КПД муфты;

η4 = 0,99 – КПД одной пары подшипников качения.

[1; с. 42]

Следовательно

η = 0,97·0,98·0,98·0,993 = 0,904

Требуемая мощность электродвигателя

Рдвтр = Р4/η (1.3)

Рдвтр = 2,1 /0,904=2,32 кВт

По таблице 24.9 [2; с. 417] принимаем асинхронный электродвигатель АИР 112МА6, имеющий мощность Рном = 3 кВт, и частоту вращения n дв = 950 мин-1

Частота вращения выходного вала привода

n4=60·103·υ/Р·z (1.4)

n4=60·103·0,6/80·7=64,28 мин -1

Общее передаточное число привода

u= n1 / n4 (1.5)

где n1 = n дв = 950 мин-1

u =950/64,28=14,78

Передаточные числа двух степеней привода

Так как u= u1 · u2 ,то приняв стандартное значение передаточного числа редуктора u2=4, получим передаточное число ременной передачи

u1 = u/ u2 (1.6)

u1= 14,78 /4 = 3,69

Частота вращения валов привода

n1= 950 мин-1 ; (1.7)

n2= n1/ u1 =950/3,69=257,1 мин-1 ;

n3= n2/ u2 = 257,1 / 4 =64,28 мин-1 ;

n4= n3 =64,28 мин-1

Угловая скорость вращения валов привода

ω1=π n1/30 = π·950/30=99,4 рад/с ; (1.8)

ω2= ω1/ u1 =99,4/3,69=26,9 рад/с ;

ω3= ω2/ u2 =26,9 /4=6,73 рад/с ;

ω4= ω3=6,73 рад/с

Проверка: ω4= π n4/30=π·64,28/30=6,73 рад/с

Мощность на валах привода

Р1= Рдвтр =2,32 кВт;

Р2= Р1 · η1 · η4 =2,32·0,97·0,99=2,23 кВт;

Р3= Р2 · η2· η4 =2,16·0,98·0,99=2,16 кВт;

Р4= Р3 · η3 · η4 =2,16·0,98·0,99=2,1 кВт

Вращающие моменты на валах привода

Т = 9550Р/n (1.9)

Т1=9550 Р1 / n1=9550·2,32/950=23,35 Нм;

Т2=9550 Р2/ n2=9550·2,23 /257,1=82,9 Нм;

Т3=9550 Р3/ n3=9550·2,16 /64,28= 321,7 Нм;

Т4=9550 Р4/ n4=9550·2,1/64,28=312,0 Нм

Проверка: Т4= Т1·u· η =23,35·14,78·0,904=312,0 Нм

Результаты расчетов сводим в таблицу 1

Таблица 1 – Кинематические и силовые параметры привода

| № вала |

n , мин-1 |

ω , рад/с | Р , кВт | Т , Нм | u = 14,78 |

| I | 950 | 99,4 | 2,32 | 23,35 |

u1=3,69 |

| II | 257,1 | 26,9 | 2,23 | 82,9 | |

| III | 64,28 | 6,73 | 2,16 | 321,7 |

u2=4 |

| IV | 64,28 | 6,73 | 2,1 | 312,0 | _ |

2. Расчет механических передач

Расчет цилиндрической передачи с шевронным зубом

Выбор материала

Для изготовления шестерни и колеса принимаем наиболее распространенную сталь 45 с термообработкой-улучшение. По таблице 9.2 [3,с.170]выбираем: для шестерни твердость 269…302 НВ, σТ=650 МПа, при предполагаемом диаметре заготовки шестерни D≤650 мм; для колеса твердость 235..262 НВ2, σТ=540 МПа, при предполагаемой ширине заготовки колеса S≤80 мм. Из табличных данных выбираем примерно среднее значение твердости как наиболее вероятное. Принимаем: твердость шестерни 280 НВ1; колеса – 260 НВ2. При этом НВ1 –НВ2=280-250=40 – условие соблюдается.

Допускаемые контактные напряжения

σНР =σНО·zН·0,9/SН (2.1)

где σно – предел контактной выносливости;

σНО=2НВ+70 (2.2)

σНО1=2НВ1+70=2·280+70=630 МПа;

σНО2=2НВ2+70=2·250+70=570 МПа;

zН=1- коэффициент долговечности (для длительных рабочих передач)

SН=1,1 – коэффициент запаса прочности для улучшенных колёс,[3; с. 187]

σНР1=630·1·0,9/1,1=516 МПа

σНР2=570·1·0,9/1,1=466 МПа

σНР=0,45(σнр1+ σнр2)≥ σнрmin (2.3)

σНР=0,45(516+466) = 442 МПа – условие не выполняется

Принимаем σНР=466 МПа

Допускаемые напряжения изгиба

σFР=σFО ·ΥN/ SF (2.4)

где σFО - предел изгибной выносливости соответствующий базовому числу циклов напряжений

σFО= 1,8НВ (2.5)

σFО1= 1,8НВ1=1,8·280=504 МПа;

σFО2= 1,8НВ2=1,8·250=450 МПа;

ΥN =1 – коэффициент долговечности [3; с.194];

SF =1,75 – коэффициент запаса прочности [3; с.194];

σFР1=504·1/1,75=288 МПа;

σFР2 =450·1/1,75=257 Мпа

Расчетные коэффициенты

Ψba=0,4 [3; с.191];

КНβ=1, по таблице 9.45 [3; с.192]

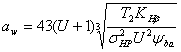

Межосевое расстояние передачи

(2.6)

(2.6)

Принимаем стандартное значение αW=140 мм [3; с.171]

Ширина зубчатого венца

b2= Ψba· αW (2.7)

b2=0,4·140=56 мм

Нормальный модуль зубьев

mn= (0,01…0,02) αW (2.8)

mn= (0,01…0,02) 140 = 1,2…2,8 мм

Принимаем стандартное значение mn= 2 мм [3; с.157]

Принимаем минимальный угол наклона зубьев βmin=25º и определяем суммарное число зубьев

z∑ = (2 αW · cosβmin)/ mn (2.9)

z∑ = (2·140· cos25º)2=126,2

Принимаем z∑ = 126

Фактический угол наклона зубьев

cosβ= mn z∑/2 αW (2.10)

cosβ=2·126/2·140=0,9;β=25º49´

Число зубьев шестерни и колеса

z1= z∑/(u+1) (2.11)

z1=126/(4+1)=25

z2= z∑ - z1

z2=126-25=101

Фактическое передаточное число

uф= z2/ z1 (2.12)

uф=101/25=4,04;∆u=(u - uф )/u·100%≤4%

∆u=(4-4,04)/4·100%=1%≤4%

Основные геометрические размеры передачи

d= mn z/ cosβ (2.13)

d1=2·25/cos25º49´=56мм;

d2=2·68/ cos25º49´=224мм

Уточняем межосевое расстояние

αW =( d1 + d2 )/2 =140 мм (2.14)

Диаметры окружностей вершин зубьев шестерни и колеса:

dа=d + 2 mn (2.15)

dа1=56+2·2=60мм;

dа2=224+2·2=228мм

Ширина зубчатых колес с учетом дорожки α для выхода червячной фрезы, при mn=2мм

α=14 mn (2.16)

α=14·2=28 мм

b´=b+α=56+28=89 мм

Окружная скорость колес и степень точности передачи

υ=π· d1· n1/60 (2.17)

υ=π·56·10-3/60=0,76 м/с

по таблице 9.1 [3;с.163] принимаем 8-ю степень точности

Силы в зацеплении

Ft=2T2/d2 – окружная (2.18)

Ft=2·321,7·103/224= 2872 Н

Fr= Fttq20º/cosβ – радиальная (2.19)

Fr=2872·tq20º/ cos25º49´=1158 Н

Уточняем значение коэффициентов

Ψd=b2/d1 (2.20)

Ψd=56/56=1

При этом КНВ=1, по таблице 9.5 [3;с.192]

Принимаем коэффициенты

Кнυ=1,1, по таблице 9.6 [3;с.193] ;

Кна =1,12, по таблице 9.6 [3;с.193]

Расчетное контактное напряжение

σн=266/ αW uф√Т2 Кна Кнβ Кна (uф +1)3 (2.21)

σн=266/140·4,04√321,7·103·1·1,1·1,12(4+1)3=447 МПа

Н=466-447/466·100%=4%,что допустимо

Проверочный расчет зубьев на изгиб. Этот расчет выполняется по зубьям шестерни. Это объясняется тем, что материал шестерни и колеса одинаков, но толщина зубьев шестерни у основания ножки меньше, чем у зубьев колеса, поэтому и прочность их ниже по сравнению с прочностью зубьев колеса.

Эквивалентное число зубьев шестерни

zV1= z1/ cos 3β (2.22)

zV1=25/ cos 325º49´=34,5

zV= 101/ cos 325º49´=138,5

Коэффициент формы зуба

ΥF1=3,9; ΥF1=3,6 [3;с.185]

Принимаем коэффициенты

КFB=1,3

KFυ=1,2 KFα=0,91

ΥВ =1- βº/140º=1-25º49´/140=0,818 [3;с.192]

Расчетное напряжение изгиба

σF2= ΥF1 ΥВ Ft / b2 mnKFαKFυКFB (2.24)

σF2=3,9·0,818·2872/56·2·0,91·1,3·1,2=116 МПа

σF1= σF2 ΥF1 / ΥF2 =116·3,9/3,6=126 МПа (2.25)

σF1=116·3,9/3,6=126 МПа

Результаты расчетов сводим в таблицу 2

Таблица 2 – Параметры зубчатой цилиндрической передачи,мм

| Проектный расчет | |||

| Параметр | Значение | Параметр | Значение |

|

Межосевое расстояние αW |

140 | Угол наклона зубьев β | 25º49´ |

|

Модуль зацепления mn |

2 |

Диаметр делительной окружности шестерни d1 колеса d2 |

56 224 |

|

Ширина зубчатого венца: шестерни b1 колеса b2 |

60 56 |

||

|

Число зубьев шестерни z1 колеса z2 |

25 101 |

Диаметр окружностей вершин шестерни dа1 колеса dа2 |

60 228 |

| Вид зубьев | шевронный зуб |

Диаметр окружности вершин шестерни df1 колеса df2 |

51 223 |

| Проверочный расчет | |||

| Параметр | Допускаемое значение | Расчетное значение | Примечание |

| Контактное напряжение σ | 466 МПа | 447 МПа | Контактная выносливость обеспечена |

|

Напряжения изгиба σFО1 σFО2 |

504 МПа | 126 МПа | Изгибная выносливость зубьев обеспечена |

| 450 МПа | 116 МПа | ||

Расчет клиноременной передачи

Выбор типа сечения ремня

По номограмме [1;с.123] принимаем сечение клинового ремня А нормального сечения

Определяем диаметра ведомого шкива d2

d2= d1u( 1-ε ) (2.26)

где, ε=0,015- коэффициент скольжения [1;с.81]

d1=100 мм [1;с.89]

d2=100·3,69(1- 0,015)=363,46 мм

Принимаем d2=355, по таблице К40 [1;с.449]

Уточняем фактическое передаточное число uф

uф= d2/ d1( 1-ε ) (2.27)

uф=355/100(1-0,015)=3,6

∆u= uф – u/ u·100%=3,6 – 3,69/ 3,69·100% =2,4 %≤3%

Определяем межосевое расстояние α, мм

α≥0,55(d1 + d2 ) +h(H) (2.28)

где, h(H)=8 – высота сечения клинового ремня по таблице К31 [1;с.440]

α≥0,55(100+355)+8=258,25

Определяем расчетную длину ремня LР

L=2α+π/2(d1 + d2 )+(d2 – d1)2/4 α (2.29)

L=2·258+3,14/2(100+355)+(355-100) 2/4·258=1293 мм

Принимаем L=1250 мм, по таблице К31[1;с.440]

Уточняем значение межосевого расстояния

α=1/8[2L-π (d2 +d1)+√[ 2L-π (d2 +d1)]2 -8(d2 – d1) 2] (2.30)

α=1/8[2·1250 – 3,14(355+100)+√[2·1250-3,14(355+100)] 2 -8(355-100) 2]=354 мм

При монтаже передачи необходимо обеспечить возможность уменьшения межосевого расстояния на 0,01 L=0,01·1250=12,5 мм для обеспечения надевания ремней на шкивы и возможность увеличения его на 0,025 L=0,025·1250=31,25 мм для увеличения натяжения ремней.

Определяем угол обхвата ремней ведущего шкива

α1 = 180º - 57º (d2 – d1)/α (2.31)

α1 = 180º- 57º (355- 100)354 - 57º =127º>120º

Определяем частоту пробегов ремня

U=u/L

U=4,97/1250=0,004 с -1 (2.32)

Определяем скорость ремня υ,м/с

υ=πd1n1/60·103 (2.33)

υ=3,14·100·950/60·103=4,97≤25 м/с

Определяем допускаемую мощность

Р=Р оСРСαС1Сz (2.34)

где, Р о=0,67 кВт – допускаемая приведенная мощность, по таблице 5.2 [1;с.89]

СР=1 – коэффициент динамической нагрузки;

Сα=0,95 – коэффициент угла обхвата;

Сυ =1,04 – коэффициент влияния от натяжения от центробежных сил;

Сz=0,9 – коэффициент числа ремней в комплекте

С1=1 – коэффициент влияния отношения L/l [1;с.82]

Р=0,67·1·0,95·1,04·0,9=0,52 кВт

Определяем количество клиновых ремней

z=Рном/Р (2.35)

z=2,32/0,52=4,46 кВт

Принимаем z=4

Определяем силу предварительно натяжения ремня

Fo=850 Рном С1/ zυ Сα СР (2.36)

Fo=850·2,32·1,04/4·0,95·1·4,97=109 Н

Определяем окружную силу

Ft= Рном103/υ

Ft= 2,32·103/4,97=466 Н (2.37)

Определяем силы натяжения ведущей F1 и ведомой F2 ветвей

F1= Fo + Ft/2z (2.38)

F1=109+466/2·4=167 Н

Определяем силу давления ремней на вал

Fon=2 Foz·sin α1/2 (2.39)

Fon=2·109·4· sin127º/2=780 Н

Результаты расчета сводим в таблицу 3

Таблица 3 – Параметры клиноременной передачи,мм

| Параметр | Значение | Параметр | Значение |

| Тип ремня | клиновой | Частота прбегов в ремне U |

0,004 с-1 |

| Сечение ремня | А |

Диаметр ведущего шкива d1 |

100 |

| Количество ремней z | 4 |

Диаметр ведомого шкива d2 |

355 |

| Межосевое расстояние α | 354 |

Максимальное напряжение σmax |

10 МПа |

| Длина ремня L | 1250 |

Предварительное натяжение ремня Fo |

109 Н |

|

Угол обхвата малого шкива α1 |

127º |

Сила давления ремня на вал Fon |

780 Н |

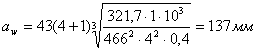

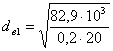

3. Предварительный расчет валов редуктора

Предварительный расчет валов редуктора ставит целью определить ориентировочно геометрические размеры каждой ступени вала : ее диаметр и длину. Ведущий вал

(3.1)

(3.1)

=27,4 мм

=27,4 мм

где Т2=82,9 Нм, вращающий момент на валу

τ adm = 30 МПа

Принимаем диаметр выходного конца вала dв1=30 мм

Диаметр вала под подшипники принимаем dп1=35 мм

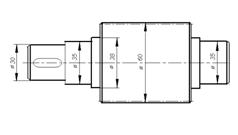

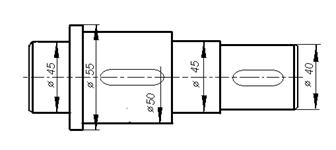

Рисунок 1 – Конструкция ведущего вала

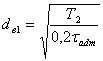

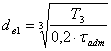

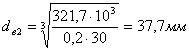

вал ведомый

где Т3=321,7 Нм, вращающий момент на валу

τ adm = 30 МПа

Принимаем dв2=40 мм

Диаметр вала под подшипники принимаем dв2=45 мм

Диаметр под зубчатое колесо dк2=50 мм

Диаметр буртика d2=55 мм

Рисунок 2 – Конструкция ведомого вала

электродвигатель шпонка подшипник вал

Конструктивные размеры шестерни и колеса

Шестерня выполняется за одно целое с валом

d1=56 мм

dа1=60 мм

df1=51 мм

b1=60 мм

Колесо кованное

d2=224 мм

dа2=228 мм

b2=56 мм

Диаметр ступицы

dст=1,6 dк2

dст=1,6·50=80 мм

Длина ступицы

L ст=(1,2…1,5) dк2

L ст=(1,2…1,5)50=60..75 (3.2)

Принимаем L ст=70 мм

Толщина обода

δ=(2,5…4) mn (3.3)

δ=(2,5…4)2=5…8 мм

Принимаем δ=8 мм

Толщина диска (3.4)

С=0,3 b2

С=0,3·56=16,8

Принимаем С=18 мм

4. Эскизная компоновка

Компоновку проводят в2 этапа.1-ый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Примерно посередине листа параллельно его длиной стороне проводим горизонтальную осевую линию, затем 2 вертикальные линии – оси валов на расстоянии αW =140 мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников, шестерня выполнена за одно целое с валом, длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса. Принимаем зазор между торцом шестерни и внутренней стенкой корпуса А1 = 1,2 δ . Принимаем зазор окружности вершин зубьев колеса до внутренней стенки корпуса А = δ . Назначаем радиальные шарикоподшипники легкой серии.

Таблица – 4 Шарикоподшипники радиальные однорядные, мм ГОСТ 8338-75

| УО подшипников | d | D | В | Грузоподъемность,кН | |

|

Сo |

Сor |

||||

| 207 | 35 | 72 | 17 | 22,5 | 13,7 |

| 209 | 45 | 85 | 19 | 32,2 | 18,6 |

5. Подбор и проверочный расчет шпонок

Для соединения вала с деталями передающих вращение, кручение принимаем призматические шпонки из стали имеющие σв≥600 МПа – сталь 45, по таблице 8.9 [4;с.171].Длину шпонки назначаем из стандартного ряда, так чтобы она была несколько меньше длины ступени.

Таблица5 – Шпонки призматические, мм ГОСТ 23360-78

| Диаметр вала,d |

Сечение вала

|

Глубина паза вала t1 |

Глубина паза втулки t1 |

Фаска

|

| 30 |

|

5 | 3,3 | 0,25 – 0,40 |

| 50 |

|

5 | 3,3 | 0,25 – 0,40 |

| 40 |

|

5 | 3,3 | 0,25 – 0,40 |

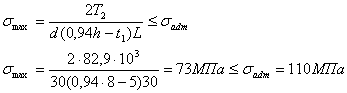

Вал ведущий, d=30 мм

Расчетная длина шпонки

![]()

![]()

![]()

Принимаем L=30 мм

Напряжение смятия

Вал ведомый

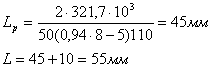

Для ступени вала под колеса

при ![]()

![]()

Принимаем L=55 мм

Напряжение смятия

![]()

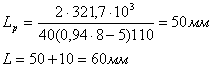

Для ступени вала под

муфту при ![]()

![]()

Принимаем L=60 мм

![]()

6. Расчёт элементов корпуса

Толщина стенок корпуса и крышки

δ=0,025 а+1 (6.1)

δ=0,025·140+1=2,5 мм

Принимаем δ=8мм

δ1=0,02 а+1

δ1=0,02·140+1=3,8 мм (6.2)

Принимаем δ1=8мм

Толщина фланцев поясов корпуса и крышки для верхнего пояса

L1=1,5 δ1 (6.3)

L1=1,5·8=12мм

Для нижнего пояса крышки

L=1,5 δ (6.4)

L=1,5·8=12мм

р=2,35 δ (6.5)

р=2,35·8=19мм

принимаем р=20мм

Толщина ребер основания корпуса

m=(0,85…1) δ (6.6)

m=(0,85…1) 8=6,8…8

принимаем m=7мм

Диаметр болтов фундаментных

d1=(0,03…0,036) а+12 (6.7)

d1=(0,03…0,036) ·140+12=16,2…17мм

Принимаем болты с резьбой М16

Крепящую крышку к корпусу у подшипников

d2=(0,07…0,75) d1 (6.8)

d2=(0,07…0,75) 16=11,2…12мм

Принимаем болты с резьбой М12

Соединяющие крышку с корпусом

d3=(0,5…0,6) d1 (6.9)

d3=(0,5…0,6) 16=8…9,6

Принимаем болты с резьбой М8

Размер определяющей положение болтов d2

е=(1…1,2) d2 (6.10)

е=(1…1,2) 12=12…14,4

q≥0,5 d2+ d3 (6.11)

q≥0,5·12+8=14

7. Подбор и расчёт муфты

Выбираем муфту по ГОСТ 20884-82 – упругая муфта с торообразной оболочкой

Таблица 6 – Параметры муфты, мм

|

Тadm |

d вала | D муфты | L |

L1 |

| 500 | 40 | 280 |

![]() =2Т3/(πD12 δ)≤ τadm=0,5 МПа(7.1)

=2Т3/(πD12 δ)≤ τadm=0,5 МПа(7.1)

D1=0,75 D(7.2)

D1=0,75 ·280=210мм(7.3)

δ=0,05·D=0,05·280=14мм

![]() =2·321,7·103/(3,14·2102·14)0,33

МПа≤τadm=0,5МПа

=2·321,7·103/(3,14·2102·14)0,33

МПа≤τadm=0,5МПа

8.

Расчетные схемы ва![]() лов

лов

Рисунок 3 – Схема нагружения валов

Вал ведущий

Исходные данные:

Т2=82,9 Нм;

Ft1=2872 Н;

Fr1=1158 Н;

Fn1=780 H;

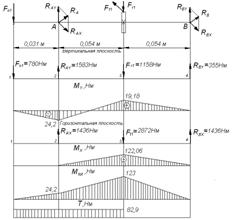

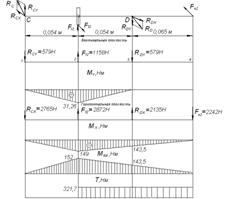

Рисунок 4 – Расчётная схема ведущего вала

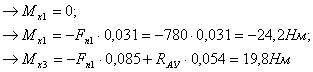

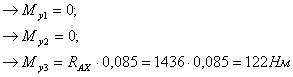

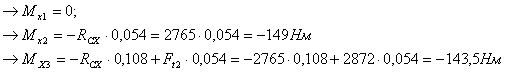

Вертикальная плоскость

Реакция опор

∑МА=0; -Fn1·0,031+ Fr1·0,054-RBY·0,108 =0;

∑МВ=0; -Fn1·0,139-Fr1·0,054+RАY·0,108 =0;

![]()

![]()

Проверка:

∑Fi=-Fn1+RАY-Fr1+RBY=-780+355-1158+1583=0

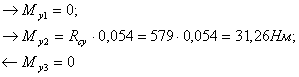

Изгибающие моменты в сечениях вала

Строим эпюру Мх

Горизонтальная плоскость

Реакции опор

RАХ = RВХ =Ft1/2=2872/2=1436 Н

Изгибающие моменты в сечениях вала

Строим эпюру Му

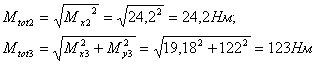

Определяем суммарный изгибающий момент в сечении вала по формуле

![]() (8.1)

(8.1)

![]()

Крутящий момент

Т=Т2=82,9 Нм

Вал ведомый

Исходные данные

Т3= 321,7Нм;

Ft2= Ft1=2872 Н;

Fr2= Fr1=1158 Н;

![]()

Рисунок 5 – Расчетная схема ведомого вала

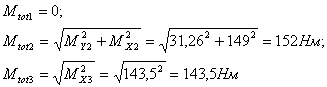

Вертикальная плоскость

RDY= RCY=Fr2/2=1158/2=579

Изгибающие моменты в сечениях вала

Строим эпюру Му

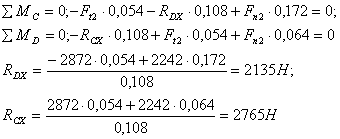

Горизонтальная плоскость

Проверка:

![]()

Изгибающие моменты в сечениях вала

Определяем суммарный изгибающий момент в сечении вала

Крутящий момент

Т=Т3=321,7 Нм

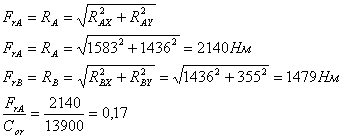

9. Подбор подшипников качения

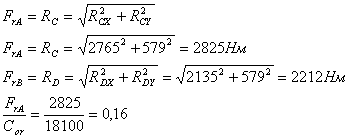

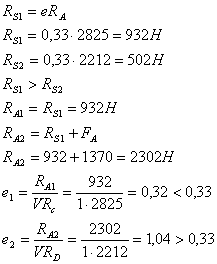

Вал ведущий

Предварительно принимаем шарикоподшипники радиальные однорядные легкой серии 207 по ГОСТ 8338-7, Сr=20,1 кН; Соr=13,9кН

Определяем коэффициент влияния осевого нагружения

(9.1)

(9.1)

Принимаем коэффициенты по таблице 9.3 [1; с.133])

Х=0,56 - коэффициент радиальной нагрузки;

Y=1,31 - коэффициент осевой нагрузки;

е=0,34 - коэффициент осевого нагружения;

V=1 – коэффициент вращения

Определяем осевые составляющие радиальной нагрузки

![]() (9.2)

(9.2)

![]()

![]()

![]()

![]()

![]() (9.3)

(9.3)

![]()

(9.4)

(9.4)

Определяем эквивалентную нагрузку

![]() (9.5)

(9.5)

![]() (9.6)

(9.6)

где ![]() - температурный коэффициент

- температурный коэффициент

![]() - коэффициент безопасности

- коэффициент безопасности

![]()

Определяем динамическую грузоподъемность

![]() , (9.7)

, (9.7)

где ![]() ,рад/с- угловая скорость

на валу;

,рад/с- угловая скорость

на валу;

![]() ,ч- расчетная долговечность

,ч- расчетная долговечность

![]() ,

,

Подшипник пригоден

Расчетная долговечность

![]()

![]()

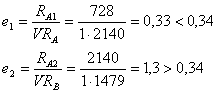

Вал ведущий

Предварительно принимаем шарикоподшипники радиальные однорядные легкой серии 209 по ГОСТ 8338-7, Сr=2571 кН; Соr=18,9кН

Определяем коэффициент влияния осевого нагружения

Принимаем коэффициенты по таблице 9.3 [1; с.133])

Х=0,56 - коэффициент радиальной нагрузки;

Y=1,3 - коэффициент осевой нагрузки;

е=0,33 - коэффициент осевого нагружения;

V=1 – коэффициент вращения

Определяем осевые составляющие радиальной нагрузки

Определяем эквивалентную нагрузку

![]()

где ![]() - температурный

коэффициент

- температурный

коэффициент

![]() - коэффициент безопасности

- коэффициент безопасности

![]()

Определяем динамическую грузоподъемность

![]() ,

,

где ![]() ,рад/с- угловая скорость

на валу;

,рад/с- угловая скорость

на валу;

![]() ,ч- расчетная долговечность

,ч- расчетная долговечность

![]() ,

,

Подшипник пригоден

Расчетная долговечность

![]()

![]()

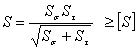

10. Проверочный расчет валов на выносливость

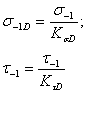

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояние поверхности. Расчет выпоняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого принимают в диапазоне [S] =1,5-2,5 в зависимости от ответственности конструкции и последствий разрушение вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

Для каждого из установленных предположительно опасных сечений вычисляют коэффициент S:

(10.1)

(10.1)

где Sσ и Sτ– коэффициенты запаса по нормальным и касательным напряжением, определяемые по зависимостям

![]() (10.2)

(10.2)

Здесь ![]() и

и ![]() – амплитуды напряжений

цикла;

– амплитуды напряжений

цикла; ![]() и

и ![]() - средние

напряжения цикла ;

- средние

напряжения цикла ; ![]() и

и ![]() - коэффициенты чувствительности к

асимметрии цикла напряжений для рассматриваемого сечения.

- коэффициенты чувствительности к

асимметрии цикла напряжений для рассматриваемого сечения.

В расчетах валов

принимают, что нормальные напряжения изменяются по симметричному циклу: ![]() и

и ![]() , а касательные

напряжения –по отнулевому циклу :

, а касательные

напряжения –по отнулевому циклу :![]() и

и ![]()

Тогда

![]() (10.3)

(10.3)

Напряжение в опасных сечениях вычисляют по формулам

![]() (10.4)

(10.4)

где ![]() - результирующий

изгибающий момент, Н·м; Мк – крутящий момент ( Мк = Т),

Н·м; W и Wк – моменты сопротивления сечения вала при изгибе и кручении, мм3

- результирующий

изгибающий момент, Н·м; Мк – крутящий момент ( Мк = Т),

Н·м; W и Wк – моменты сопротивления сечения вала при изгибе и кручении, мм3

Пределы выносливости вала в рассматриваемом сечении:

![]() (10.5)

(10.5)

где ![]() и

и ![]() - пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения (таблица 10.2 [2;

с.163]);

- пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения (таблица 10.2 [2;

с.163]); ![]() и

и

![]() - коэффициенты

снижения предела выносливости.

- коэффициенты

снижения предела выносливости.

Значения ![]() и

и ![]() вычисляют по

зависимостям:

вычисляют по

зависимостям:

![]() (10.6)

(10.6)

![]() , (10.7)

, (10.7)

где ![]() и

и ![]() - эффективные

коэффициенты концентрации напряжений;

- эффективные

коэффициенты концентрации напряжений; ![]() и

и ![]() - коэффициенты влияния абсолютных

размеров поперечного сечения (таблица 10.7 [2; с.170]);

- коэффициенты влияния абсолютных

размеров поперечного сечения (таблица 10.7 [2; с.170]); ![]() и

и ![]() - коэффициенты влияния

качества поверхности (таблица 10.8 [2; с.170]);

- коэффициенты влияния

качества поверхности (таблица 10.8 [2; с.170]); ![]() - коэффициенты влияния

поверхностного упрочнения (таблица 10.9 [2; с.170]);

- коэффициенты влияния

поверхностного упрочнения (таблица 10.9 [2; с.170]);

Коэффициенты влияния асимметрии цикла для рассматриваемого сечения вала

![]() , (10.8)

, (10.8)

где ![]() - коэффициент

чувствительности материала к асимметрии цикла напряжений (таблица 10.2 [2;

с.163]).

- коэффициент

чувствительности материала к асимметрии цикла напряжений (таблица 10.2 [2;

с.163]).

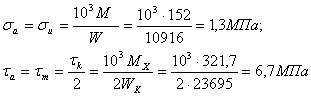

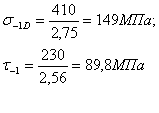

Вал ведомый. Сечение 2-2

– место установки зубчатого колеса на вал d=55мм; колесо посажено с натягом концентрат напряжений

гарантирован натягом. Материал валов – сталь 45 ![]()

Напряжение в опасном сечениях

Пределы выносливости в рассматриваемом сечении

,

,

![]()

![]()

![]()

где

![]()

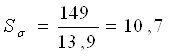

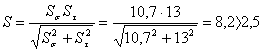

Коэффициенты запаса прочности по нормальным и касательным напряжениям

![]()

![]()

![]()

Коэффициент запаса прочности

11. Выбор типа смазывания

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны V из расчета 0,4… 0,8 л на 1 кВт передаваемой мощности: V=2,32·(0,4…0,8)=1,44…2,88 дм3

По таблице 10.21 [ 1.,с.255] устанавливаем вязкость масла. При контактных напряжениях σНР=466 МПа и скорости υ =0,76 м/с рекомендуемая вязкость масла должна быть примерно равно 34· 10-6 м2/с. По таблице 10.21 [1.,с.255] принимаем сорт масла И-Г-А 32

(индустриальное- для гидравлических систем – масло без присадок – класс кинематической вязкости 32, по ГОСТ 17479.4-87).

Определение уровня масла.При окунании В масляную ванну колеса

m<hm<0,25d2 (11.1)

2< hm<0,25·224=56 мм

Камеры подшипников заполняем вручную смазочным материалом при снятой крышке подшипникового узла на несколько лет. Смену смазочного пластинчатого материала производят при ремонте. Принимаем смазочный пластинчатый материал УТ -1.

12. Выбор посадок

Посадки назначаем в соответствии с указаниями, данными в таблице 10.13 [ ]

Посадка зубчатого колеса на вал

Шейки валов под подшипники выполняем с отклонением вала . Отклонение отверстий в корпусе под наружные кольца

13. Технико-экономическое обоснование конструкции

Технический уровень целесообразно оценивать количественным параметром, отражающим соотношение затраченных средств и полученного результата. «Результатом» для редуктора является его нагрузочная способность, в качестве характеристики которой можно принять вращающий момент Т3, на его тихоходном валу. Объективной мерой затраченных средств является масса редуктора m, кг в котором практически интегрирован весь процесс его проектирования .За критерий технического уровня можно принять относительную массу γ = m/Т3 .

Определение массы редуктора

m=φ ρ V·10 -9 (13.1)

где φ=0,41– коэффициент заполнения ; [ 1,с.277]

ρ=7,4·10 3 кг/м 3 - плотность чугуна;

V – условный объём редуктора

m=0,41·7,4·10 3·280·180·250·10 -9=38,2 кг

Критерий технического уровня

γ = m/Т3 (13.2)

γ =38,2/321,7=0,11

Вывод: Технический уровень редуктора средний; в большинстве случаев производство экономически неоправданно.

14. Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80 - 100˚С;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают шкив и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслопускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список литературы

1. А.Е. Шейнблит «Курсовое проектирование деталей машин», Калининград, 1999

2. П.Ф. Дунаев «Конструирование деталей и узлов машин», Москва «Высшая школа»,2001

3. М.И. Фролов, «Техническая механика. Детали машин», Москва , «Высшая школа» 1990

4. С.А. Чернавский «Курсовое проектирование деталей машин»,Москва,машиностроение,1997

5. П.Ф. Дунаев, О.П. Леликов «Детали машин. Курсовое проектирование»Москва , «Высшая школа» 1984