Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Гравитационный бетоносмеситель

Курсовая работа: Гравитационный бетоносмеситель

Министерство образования и науки Российской Федерации

Новосибирский Государственный Архитектурно-строительный

Университет.

Кафедра строительных машин

Курсовая работа

По дисциплине «транспортное оборудование»

Тема:

«Гравитационный бетоносмеситель»

Выполнил: студент гр 461-з

Гончаров И.М.

Проверил: Дедов А.С.

Новосибирск 2010

1. Описание проектируемого оборудования

Бетоносмеситель – машина для приготовления однородной бетонной смеси механическим смешением ее составляющих (цемент, песок, щебень или гравий, вода). По характеру работы различают бетоносмесители цикличные и непрерывного действия. При приготовлении смеси в цикличном бетоносмесителе материалы загружаются порциями, причем каждая очередная порция поступает после того, как готовая смесь выгружена из корпуса бетоносмесителя.

В бетоносмесителе непрерывного действия загрузка материалов, их смешение и выгрузка готовой смеси происходят непрерывно, вследствие чего, их производительность превышает производительность смесителей циклического действия.

Основным параметром смесителей непрерывного действия является производительность. Перемешивание компонентов в гравитационных смесителях происходит в барабанах и внутренних стенках, к которым прикреплены лопасти. При вращении барабана смесь поднимается на некоторую высоту лопастями, а также силами трения, а затем сбрасывается вниз. Для обеспечения однородности смеси необходимо произвести 30-40 циклов подъема и сброса смеси в барабан.

Для обеспечения свободного перемешивания смеси в барабане, его объем в 2,5-3 раза должен превышать объем смеси. Скорость вращения барабана должна быть невысокая, так как в противном случае центробежные силы инерции будут препятствовать свободному перемещению смеси. Бетоносмесители изготавливают с наклоняющимися и стационарными барабанами. Эти барабаны выполняют грушевидной, конусной и циклической формы.

На заводах большой производительности (свыше 100 м/ч) применяют смесители непрерывного действия. Компоненты перемешиваются в циклическом барабане 1, Внутри которого по винтовой линии устанавливаются лопасти 3 при вращении барабана компоненты смеси, поступающие непрерывным потоком по загрузочной воронке 9, перемешиваются лопастями в окружном и осевом направлении. В результате чего они перемешиваются и непрерывно продвигаются к разгрузочному торцу барабана.

Бода подается в барабан по трубе 6, через распылитель 4. Барабан вращается двигателем 10. Через муфту 11, редуктор 12, зубчатое колесо 13, зубчатый венец 5, прикрепленный к барабану. Барабан свободно опирается бандажами 2 на ролики 7, установленные на раме 14. Осевым перемещениям барабана препятствуют опорные ролики.

Определение конструктивно-кинематических параметров.

Объем смеси, одновременно находящейся в барабане, м3

Vз = (Псм * t) / 3600

Vз = (100 * 120) / 3600 = 3,3

Где П – производительность смесителя (заданная), м3/ч; t – время перемешивания смеси, t = 120 сек. (Vз – более 500 л.).

Рабочий объем смеси в барабане, м3

VP = VЗ / KB

VP =3,3 / 0,67 = 4,925

Где KB – коэффициент выхода смеси (KB = 0,67)

Основные размеры барабана

Внутренний диаметр (м):

D0 = (0,78…0,83)*VP0,33

D0 = 0,83*4,9250,33 = 1,4

Толщина стенки барабана (м):

δ = (0,015…0,020)*D0

δ = 0,020*1,4 = 0,028

наружный диаметр (м):

DH = D0 + 2δ

DH = 1,4 + 2*0,028 = 1,456

LБ = (2,5…2,6)*D0 = 2,6*1,4 = 3,64

А = (1,75…1,78)*D0 = 1,78*1,4 = 2,492

С = (0,12…0,13)*D0 = 0,13*1,4 = 0,182

В = LБ – А – С = 3,64 – 2,492 – 0,182 = 0,966

Фактический геометрический объем барабана, м3

VГ = (π/4)* D02 * LБ

VГ =(3,14/4)* 1,42 * 3,64 = 5,6

Фактический коэффициент заполнения:

Ψфакт = VP / VГ = 4,925/5,6 = 0,88

(Ψ = 0,33…0,40)

При расхождении значений Ψфакт и Ψ рекомендуется изменить размеры барабана.

Изменяем внутренний диаметр барабана D0

D0 = 1,13 * VP0,33 = 1,13 * 4,9250,33 =1,9124

Толщина стенки барабана (м):

δ = (0,015…0,020)*D0

δ = 0,020*1,9124= 0,0384

наружный диаметр (м):

DH = D0 + 2δ

DH = 1,9124 + 2*0,0383= 1,989

LБ = (2,5…2,6)*D0 = 2,6*1,9124= 4,97

А = (1,75…1,78)*D0 = 1,78*1,9124= 3,41

С = (0,12…0,13)*D0 = 0,13*1,9124= 0,249

В = LБ – А – С = 4,97– 3,41– 0,249= 1,311

С’= (0,18…0,19)*D0 = 0,18*1,9124= 0,349

А’ = (1,75…1,78)*D0 = 1,78*1,9124= 3,31

В’ = LБ – А – С = 4,97– 3,31– 0,349= 1,311

Фактический геометрический объем барабана, м3

VГ = (π/4)* D02 * LБ

VГ =(3,14/4)* 1,91242 * 4,97= 14,27

Ψфакт = VP / VГ = 4,925 = 0,345

Размеры опорного бандажа и опорных роликов (каждый размер после его определения округляется до нормального линейного значения), м:

· Диаметр опорного ролика

dp = (0,18…0,22)* D0 =0,22*1,9124 = 0,421 м

· Ширина опорного ролика

bp = (0,32…0,36)*dp =0,36*0,421 = 0,151 м

· Диаметр оси опорного ролика

d0 = (0,20…0,25)* dp = 0,25*0,421 = 0,105 м

· Угол установки опорных роликов

β = 32…360 = 360

· Толщина опорного бандажа

hБ = (0,024…0,026)*D0 = 0,026*1,9124 = 0,0497 м

Величина зазора между бандажом и барабаном

∆ = (0,005…0,01) = 0,01 м

· Ширина опорного бандажа

bБ = bp + (0,04…0,05) = 0,151 + 0,05 = 0,2 м

· диаметр опорного бандажа

DБ = D0 + 2*(δ + ∆ + hБ)

DБ =1,9124 + 2*(0,384 + 0,01 + 0,0497) = 2,1086 м

2. Дополнительные размеры узлов и деталей

После определения каждый размер округляется до нормального линейного значения. Бетоносмесители с периферийным приводом.

· Диаметр зубчатого венца

Dзв = DБ + (0,005…0,015)

Dзв = 2,109 + 0,015 = 2,124 (2,0) м

· Ширина зубчатого венца

bзв = (0,085…0,095)* Dзв

bзв =2,124*0,095 = 0,2 м

Основные кинематические параметры бетоносмесителей

Критическая угловая скорость (с-1) и частота вращения барабана (мин-1)

ωкр = √g*(sinγ0 – f*cosγ0) /R0

nкр = 30ωкр/π

где g – 9,81(м/с2); f – коэффициент трения бетонной смеси о лопасть; f = 0,4…0,5 (большие значения f рекомендуется принимать для малоподвижных и жёстких смесей); γ0 – угол внутреннего трения бетонной смеси; γ0 = 43…450; R0 – наибольший внутренний радиус барабана, м; R0 = D0/2

R0 =1,9124/2 = 0,9562

ωкр =√9,81*(0,7 – 0,5*0,7) / 0,9562 = √3,6266 = 1,9043с-1

nкр = 30*1,9043/3,14 = 18,19 мин-1

Номинальная угловая скорость вращения, с-1

ωном = (0,9…0,95)*ωкр =

ωном =0,95*1,9043 = 1,809с-1

номинальная частота вращения, мин-1

nном = 30ωном/π

nном =(30*1,809)/3,14 = 17,28 об/мин

3. расчёт потребляемой мощности

3.1. определение рабочих нагрузок

Сила тяжести бетонной смеси Н:

Полная:

Gсм = Vз*ρсм*g

Gсм =3,3*9,81*2500 = 80932,5 Н

Поднимаемая за счёт сил трения:

G1 = 0,85 Gсм

G1 = 0,85*80932,5 = 68792,6 Н

Поднимаемая в лопастях:

G2 = 0,15 Gсм = Gсм – G1

G2 = 80932,5 - 68792,6 = 12139,9 Н

Где Vз – объём готового замеса, м3; ρсм – плотность смеси кг/м3;

g = 9,81 м/с2

сила тяжести барабана, Н; для смесителей непрерывного действия:

GБ = KБ* ρст*L*g*(DН2 – D02)*(π/4)

GБ =1,23*7850*4,9722*9,81*(1,98882 – 1,91242)*3,14*4 = =110192,895 Н

Где KБ – коэффициент, учитывающий массу бандажа лопастей, фланцев и т.п.; KБ = 1,15…1,23; g = 9,81 м/с2; ρст – плотность стали, 7850 кг/м3

3.2 расчёт мощности, затрачиваемой на перемешивание

Средняя высота подъема перемешиваемых компонентов за счет сил трения (h1) и в лопастях (h2) м:

h1 ≈R0

h1 ≈ 0,9562 м

h2 = (I + sinγ0)* R0

h2 =1 + 0,7)*0,9562 = 1,6323

время одного оборота барабана, с:

tоб = 60/nном

tоб = 60/17,28 = 3,47 с

время подъема смеси в лопастях t1 и падения компонентов смеси с высоты h2(t2), с:

t1 = (90 + γ0)/(60*nном)

t1 =(90 + 45)/(60*17,28) = 0,130 с

t2 =(2* h2/g)0,5

t2 =(2* 1,6323/9,81)0,5 = 0,58 с

где nном – номинальная частота вращения барабана, мин-1;

g = 9,81 м/с2;

число циркуляций смеси за 1 оборот барабана за счет сил трения (Z1) и в лопастях (Z2), об-1

Z1 = 360/2*γ1

Z1 = 360/2*90 = 2 об-1

Z2 = t/( t1 + t2)

Z2 = 3,47/(0,130 + 0,58) =4,887 об-1

Где γ1 – угол перемещения смеси, γ1 = 2* γ0

Мощность, затрачиваемая на перемешивания, Вт:

N1 = (G1 h1 Z1 + G2 h2 Z2)* nном / 60

N1 = (68792,6*0,9562*2 + 12139,9*1,6323*4,887)*(17,28/60) = =65779,07 Вт

3.3 Расчет мощности, затрачиваемой на преодоления сил трения в опорах бетоносмесителей

Мощность, затрачиваемая на преодоление сил трения в опорах, определяется в зависимости от конструкции бетоносмесителя, Вт:

· Для смесителей цикличного и непрерывного действия с периферийным приводом.

N2 = (Gсм + Gб)/cosβ * (Dб + dр)/dр * (μ1 + μ2 d0/2)*ωном

где ωном – номинальная угловая скоость вращения барабана, с-1;

μ1 – коэффициент трения качения, приведенный к валу или оси подшипника опорного устройства; μ1 = 0,01…0,015; μ2 – коэффициент (плечо) трения качения бандажа по опорным роликам; μ2 = 0,0008…0,001 м; d0 – диаметр оси опорного ролика, м; Dб – диаметр опорного бандажа, м; dр – диаметр опорного ролика, м; β – угол установки опорных роликов, град.

N2 = ((80932,5 + 110192,89)/0,809)*((2,1086 + 0,4207)/0,4207)*

*(0,001 + ((0,015*0,1052)/2))*1,809 = 4596,7 Вт

Полная потребляемая мощность, Вт

Nпол = N1 + N2

Nпол = 65779,07 + 4596,7 = 70375,77 Вт

4. Кинематический расчет привода

4.1. определение общего КПД привода

Общий КПД привода смесителя будет зависеть от выбранной (или приведенной в задании) кинематической схемы смесителя и особенностей его привода: того или иного типа редуктора, наличия открытой зубчатой или клиноременной передачи, наличия зубчатого синхронизатора и соединительных муфт

ηпр = ηред * ηпер * ηмх

где ηред – к.п.д. редуктора; ηпер – к.п.д. открытой передачи; ηм – к.п.д. муфты; х – число муфт

ηпр = 0,97*0,95*0,99 = 0,912285

4.2 выбор электродвигателя

Для смесителей непрерывного действия с гравитационным перемешиванием и периферийным приводом рекомендуется использовать асинхронные электродвигатели переменного тока (4А, АО и т.д.) с синхронной частотой вращения nс = 1000…1500 мин-1

Требуемая мощность на валу электродвигателя, кВт:

Nтр = Nпол / 103 *ηпр

Nтр = 70375,77/912,285 = 73,1423 кВт

Где Nпол – полная потребляемая мощность, Вт;

Условие выбора электродвигателя NДВ ≥ Nтр

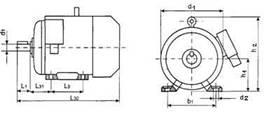

Техническая характеристика электродвигателя.

Марка 4А280S6УЗ

Мощность (NДВ кВт) = 75 кВт (101,97 л.с.)

Частота вращения (nДВ, мин-1) = 985 мин-1

|

Типо- размер двига- теля |

Число Полю- сов |

Габаритные размеры,мм | Установочные и присоединительные размеры, мм | Масса в кг | |||||||||

|

L3 |

h2 |

d1 |

b2 |

l1 |

L3 |

l2 |

d3 |

d2 |

b1 |

h1 | |||

|

4F280 S6УЗ |

6 | 1170 | 700 | 660 | 535 | 170 | 368 | 190 | 80 | 24 | 457 | 280 | 785 |

4.3 выбор передаточного механизма (редуктора)

Выбор типа передаточного механизма и его исполнение обусловлен кинематической схемой проектируемого смесителя.

Общее передаточное отношение привода

Uпр = nДВ / nном

Uпр =985/17,28 = 57,00

где nДВ и nном соответственно, частоты вращения вала двигателя и рабочего органа (вала или барабана), мин-1

для смесителей с отдельно установленным электродвигателем расчетное передаточное число редуктора:

Uрасч. = Uпр / Uпер

Где Uпер – передаточное отношение открытой передачи (при её наличии): для зубчатых венцовых гравитационных бетоносмесителей с периферийным приводом Uпер = 7…8

Uрасч = 57/8 = 7,12

Условие выбора редуктора:

Uред ≈ Uрасч

Nподв ≥ Nдв

Где Uред – фактическое передаточное число редуктора; Nподв – подводимая мощность к редуктору (при соответствующей синхронной частоте вращения вала и режиме работы редуктора), кВт.

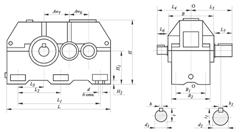

Техническая характеристика редуктора.

Марка Ц2У – 315. Режим работы непрерывный

| типоразмер | Aw т | Aw б | B | B 1 | B 2 | H | H 1 | h | L | L 1 | L 2 | L 3 | L 4 | L 5 | d |

| Ц2У-315 | 315 | 200 | 395 | 260 | 318 | 685 | 335 | 35 | 1030 | 370 | 215 | 360 | 300 | 420 | 28 |

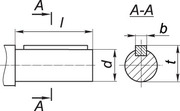

ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ ЦИЛИНДРИЧЕСКИХ ВАЛОВ РЕДУКТОРОВ 1Ц2У, 1Ц2Н

| Редуктор | быстроходный вал | тихоходный вал | ||||||

| d | l | b | t | d | l | b | t | |

| 1Ц2У-315 | 50k6 | 110 | 14 | 53,5 | 110m6 | 210 | 28 | 116 |

ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ ТИХОХОДНОГО ВАЛА В ВИДЕ ЗУБЧАТОЙ ПОЛУМУФТЫ

| Редуктор | b | d | d 1 | d 2 | d 3 | L | l | l 1 | Зацепление | |

| m | z | |||||||||

| 1Ц2У-315 | 30 | 252 | 130 | 110F8 | 140 | 275 | 10 | 60 | 6 | 40 |

Передаточное число (Uред) – 8,0

Nподв кВт подводимая мощность 75 кВт

Максимальная частота вращения nδ мин-1 для u = 8,0 – 1500

На быстроходном валу Рδ для передаточного числа u = 8,0 – 400

Коэффициент полезного действия n = 0,97

Габаритные размеры 1030*720*685

Масса 520 кг

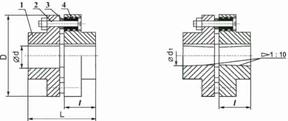

4.4 Выбор соединительной муфты

Для соединения валов между собой используются втулочно-пальцевые (МУВП), зубчатые(МЗ) и другие аналогичные муфты.

Выбор муфт осуществляется по расчетному вращающему моменту (Мрасч), передаваемому муфтой, с учетом диаметров соединительных валов

Мрасч i = к3 * Мi

где к3 – коэффициент запаса, к3 = 1,2…1,3; Мi вращающий момент на соединяемых валах, кН*м

Мi = Nдв * ni / ωi

Где ωi – угловая скорость вращения соединительных валов, с-1; ni – общий КПД деталей и узлов, расположенных между двигателем и устанавливаемой муфтой

ω = π*n/30 = 3,14*985/30 = 103,0967 рад/сек

Мi = 75*1/103,0967 = 0,7274 кН*м

Мрасч i = 1,3*0,7274 = 0,9457 кН*м

Условие выбора муфт

Мн i ≥ Мрасч i

d расточки = (di ; dу)

где Мн i – номинальный передаваемый вращающий момент выбираемой муфты, кН*м; di и dу – диаметр соединительных валов, мм; d расточки – интервал диаметров расточки под вал у выбираемого типоразмера муфты, мм.

Принимаем втулочно-пальцевую муфту (МУВП).

Техническая характеристика муфты

Марка МУВП

Количество 1

1 - полумуфта; 2 - палец; 3 - втулка распорная; 4 - втулка упругая.

5. Расчет деталей и узлов

Производится по следующей схеме.

Составление расчетной схемы, нагружение с указанием необходимых конструктивных размеров и действующих нагрузок;

Определение действующих нагрузок с построением требуемых по расчету эпюр и диаграмм;

Проверочный расчет.

5.1 расчет бандажей и опорных роликов бетоносмесителей с гравитационным перемешиванием и периферийным приводом

Проверочный расчет бандажей и опорных роликов производится по контактным напряжениям (Па) из условия:

σн = 0,418 √Fk E /bi p ≤ [σн]

где [σн] – допускаемое контактное напряжение, Па; для стали - [σн] = 800*106Па; Fk усилие по линии контакта бандажа барабана и опорного ролика, Н; E – модуль упругости; Па; для стали - E = 2*1011Па; bi ширина бандажа барабана (опорного ролика), м; принимается меньшее из двух значений; р – приведенный радиус кривизны, м усилие по линии контакта бандажа барабана и опорного ролика Н

6. Техника безопасности при эксплуатации и обслуживании

Рассматриваемое смесительное оборудование отличается большими габаритными размерами и тяжелыми условиями работы.

При его проектировании и монтаже следует особое внимание обратить на выполнение рабочих постов ремонтных площадок трапов, чтобы полностью исключалась возможность падения персонала с высоты и в движущиеся шламовые бассейны и контакта с движущимися частями машин.

Особое внимание необходимо уделять состоянию электрических цепей и аппаратуры, так как они работают во влажной среде. Рабочие посты должны быть установлены на электроизоляторах.

Состояние электрооборудования и линий заземления должно проверяться перед началом каждой смены.

При неудовлетворительном уходе за машиной, в частности, при плохой очистке ее барабана в ощутимых пределах уменьшается полезный объем барабана, что снижает производительность, а также повышает расход энергии, так как приходится вращать дополнительные массы. Поэтому в процессе работы через каждые 2 ч и в конце смены нужно промывать барабаны смесителей водой, а гравитационные бетоносмесители водой со щебнем. В конце смены необходимо промывать машины в целом водой из шланга. При мойке машин их электродвигатели должны быть отключены от сети.

Список литературы

1. Бауман В.А. механическое оборудование предприятий строительных материалов, изделий и конструкций (В.А. Бауман, Б.В. Клушанцев, В.Д. Мартынов . – М: Машиностроение, 1981).

2. Борщевский А.А. Механическое оборудование для производства строительных материалов (А.А. Борщевский, А.С. Ильин . – М: Высшая школа, 1987).

3. Вайсон А.А. транспортирующие машины: Атлас конструкций (А.А. Вайсон – М: Машиностроение 1986.)

4. М.У. «Расчет бетоносмесителей» Надеин А.А. Богаченков А.Г. Абраменков Э.А.