Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Червячная передача

Курсовая работа: Червячная передача

Задание

Спроектировать привод.

В состав привода входят следующие передачи:

1 - червячная передача.

Сила на выходном элементе привода F = 1,4 кН.

Скорость на ленте (цепи) привода V = 0,5 м/с.

Диаметр выходного элемента привода D = 350 мм.

Коэффициент годового использования Кг = 1.

Коэффициент использования в течении смены Кс = 1.

Срок службы L = 7 лет.

Число смен S = 2.

Продолжительность смены T = 8 ч.

Тип нагрузки - постоянный.

Содержание

1 Введение

2 Выбор электродвигателя и кинематический расчёт

3 Расчёт 1-й червячной передачи

3.1 Проектный расчёт

3.2 Проверочный расчёт по контактным напряжениям

3.3 Проверка зубьев передачи на изгиб

4 Предварительный расчёт валов

4.1 Ведущий вал.

4.2 Выходной вал.

5 Конструктивные размеры шестерен и колёс

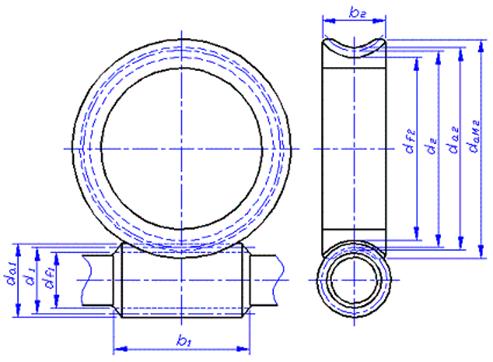

5.1 Червячное колесо 1-й передачи

6 Выбор муфт

6.1 Выбор муфты на входном валу привода

6.2 Выбор муфты на выходном валу привода

7 Проверка прочности шпоночных соединений

7.1 Червячное колесо 1-й червячной передачи

8 Конструктивные размеры корпуса редуктора

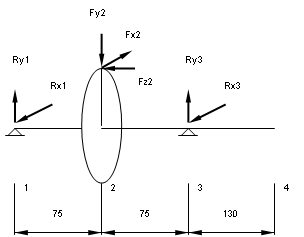

9 Расчёт реакций в опорах

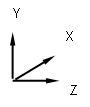

9. 11-й вал

9. 22-й вал

10 Построение эпюр моментов валов

10.1 Расчёт моментов 1-го вала

10.2 Эпюры моментов 1-го вала

10.3 Расчёт моментов 2-го вала

10.4 Эпюры моментов 2-го вала

11 Проверка долговечности подшипников

11. 11-й вал

11. 22-й вал

12 Уточненный расчёт валов

12.1 Расчёт 1-го вала

12.2 Расчёт 2-го вала

13 Тепловой расчёт редуктора

14 Выбор сорта масла

15 Выбор посадок

16 Технология сборки редуктора

17 Заключение

18 Список использованной литературы

1 Введение

Инженер-конструктор является творцом новой техники, и уровнем его творческой работы в большей степени опредеделяются темпы научно-технического прогресса. Деятельность конструктора принадлежит к числу наиболее сложных проявлений человеческого разума. Решающая роль успеха при создании новой техники определяется тем, что заложено на чертеже конструктора. С развитием науки и техники проблемные вопросы решаются с учетом все возрастающего числа факторов, базирующихся на данных различных наук. При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящихся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике. Широко используются сведения из курсов сопротивления материалов, теоретической механики, машиностроительного черчения и т. д. Все это способствует развитию самостоятельности и творческого подхода к поставленным проблемам.

При выборе типа редуктора для привода рабочего органа (устройства) необходимо учитывать множество факторов, важнейшими из которых являются: значение и характер изменения нагрузки, требуемая долговечность, надежность, КПД, масса и габаритные размеры, требования к уровню шума, стоимость изделия, эксплуатационные расходы.

Из всех видов передач зубчатые передачи имеют наименьшие габариты, массу, стоимость и потери на трение. Коэффициент потерь одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,01. Зубчатые передачи в сравнении с другими механическими передачами обладают большой надежностью в работе, постоянством передаточного отношения из-за отсутствия проскальзывания, возможностью применения в широком диапазоне скоростей и передаточных отношений. Эти свойства обеспечили большое распространение зубчатых передач; они применяются для мощностей, начиная от ничтожно малых (в приборах) до измеряемых десятками тысяч киловатт.

К недостаткам зубчатых передач могут быть отнесены требования высокой точности изготовления и шум при работе со значительными скоростями.

Косозубые колеса применяют для ответственных передач при средних и высоких скоростях. Объем их применения - свыше 30% объема применения всех цилиндрических колес в машинах; и этот процент непрерывно возрастает. Косозубые колеса с твердыми поверхностями зубьев требуют повышенной защиты от загрязнений во избежание неравномерного износа по длине контактных линий и опасности выкрашивания.

Одной из целей выполненного проекта является развитие инженерного мышления, в том числе умение использовать предшествующий опыт, моделировать используя аналоги. Для курсового проекта предпочтительны объекты, которые не только хорошо распространены и имеют большое практическое значение, но и не подвержены в обозримом будущем моральному старению.

Существуют различные типы механических передач: цилиндрические и конические, с прямыми зубьями и косозубые, гипоидные, червячные, глобоидные, одно- и многопоточные и т. д. Это рождает вопрос о выборе наиболее рационального варианта передачи. При выборе типа передачи руководствуются показателями, среди которых основными являются КПД, габаритные размеры, масса, плавность работы и вибронагруженность, технологические требования, предпочитаемое количество изделий.

При выборе типов передач, вида зацепления, механических характеристик материалов необходимо учитывать, что затраты на материалы составляют значительную часть стоимости изделия: в редукторах общего назначения - 85%, в дорожных машинах - 75%, в автомобилях - 10% и т. д.

Поиск путей снижения массы проектируемых объектов является важнейшей предпосылкой дальнейшего прогресса, необходимым условием сбережения природных ресурсов. Большая часть вырабатываемой в настоящее время энергии приходится на механические передачи, поэтому их КПД в известной степени определяет эксплуатационные расходы.

Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением.

2 Выбор электродвигателя и кинематический расчёт

По табл. 1.1[1] примем следующие значения КПД:

- для закрытой червячной передачи: 1 = 0,92

Общий КПД привода будет:

= 1 x ... x n x подш.2 x муфты2

= 0,92 x 0,992 x 0,982 = 0,866

где подш. = 0,99 - КПД одного подшипника.

муфты = 0,98 - КПД одной муфты.

Угловая скорость на выходном валу будет:

вых. = = = 2,857 рад/с

Требуемая мощность двигателя будет:

Pтреб. = = = 0,808 кВт

В таблице П.1[1](см. приложение) по требуемой мощности выбираем электродвигатель 90LB8, с синхронной частотой вращения 750 об/мин, с параметрами: Pдвиг.=1,1 кВт и скольжением 7% (ГОСТ 19523-81). Номинальная частота вращения

nдвиг. = 750 - =697,5 об/мин,

угловая скорость

двиг. = = = 73,042 рад/с.

Oбщее передаточное отношение:

U = = = 25,566

Для передач выбрали следующие передаточные числа:

U1 = 25

Рассчитанные частоты и угловые скорости вращения валов сведены ниже в таблицу:

| Вал 1-й | n1 = nдвиг. = 697,5 об./мин. | 1 = двиг. = 73,042 рад/c. |

| Вал 2-й | n2 = = = 27,9 об./мин. | 2 = = = 2,922 рад/c. |

Мощности на валах:

P1 = Pтреб. x подш. =

0,808 x 106 x 0,99 = 799,92 Вт

P2 = P1 x 1 x подш. =

799,92 x 0,92 x 0,99 = 728,567 Вт

Вращающие моменты на валах:

T1 = = = 10951,507 Нxмм

T2 = = = 249338,467 Нxмм

По таблице П.1(см. приложение учебника Чернавского) выбран электродвигатель 90LB8, с синхронной частотой вращения 750 об/мин, с мощностью Pдвиг.=1,1 кВт и скольжением 7% (ГОСТ 19523-81). Номинальная частота вращения с учётом скольжения nдвиг. = 697,5 об/мин.

Передаточные числа и КПД передач

| Передачи | Передаточное число | КПД |

| 1-я червячная передача | 25 | 0,92 |

Рассчитанные частоты, угловые скорости вращения валов и моменты на валах

| Валы |

Частота

вращения, |

Угловая

скорость, |

Момент, |

| 1-й вал | 697,5 | 73,042 | 10951,507 |

| 2-й вал | 27,9 | 2,922 | 249338,467 |

3 Расчёт 1-й червячной передачи

3.1 Проектный расчёт

Число витков червяка z1 принимаем в зависимости от передаточного числа: при U=25 принимаем z1=2 (см. с.55[1]). Число зубьев червячного колеса:

z2 = z1 x U = 2 x 25 = 50

Принимаем стандартное значение z2 = 50

При этом фактическое передаточное число Uф = = = 25

Отличие от заданного:

x 100% = x 100% = 0%

По ГОСТ 2144-76 допустимо отклонение не более 4%.

Выбираем материал червяка и венца червячного колеса.

Принимаем для червяка сталь 45 с закалкой менее HRC 45 и последующим шлифованием.

Предварительно примем скорость скольжения V=2,937м/c. Тогда по таблицам 4.8 и 4.9[1] выбираем для венца червячного колеса БрА10Ж4Н4Л (отливка в кокиль).

В этом случае по табл. 4.8 и 4.9 основное допускаемое контактное напряжение:

[H] = [H] x KHL

где [H] = 181,378 МПа - по табл. 4.9[1], KHL - коэффициент долговечности.

KHL = ,

где NHO = 107 - базовое число циклов нагружения;

NH = 60 x n(кол.) x t

здесь: n(кол.) = 27,9 об/мин. - частота вращения червячного колеса;

t = 365 x Lг x C x tc - продолжительность работы передачи в расчётный срок службы, ч.

- Lг=7 г. - срок службы передачи;

- С=2 - количество смен;

- tc=8 ч. - продолжительность смены.

t = 365 x 7 x 2 x 8 = 40880 ч.

Тогда:

NH = 60 x 27,9 x 40880 = 68433120

В итоге получаем:

КHL = = 0,786

Допустимое контактное напряжение:

[H] = 181,378 x 0,786 = 142,563 МПа.

Расчетное допускаемое напряжение изгиба:

[-1F] = [-1F]' x KFL

где [-1F]' = 81 МПа - основное допускаемое напряжение изгиба для реверсивной работы по табл. 4.8[1], KFL - коэффициент долговечности.

KFL = ,

где NFO = 106 - базовое число циклов нагружения;

NF = 60 x n(кол.) x t

здесь: n(кол.) = 27,9 об/мин. - частота вращения червячного колеса;

t = 365 x Lг x C x tc - продолжительность работы передачи в расчётный срок службы, ч.

- Lг=7 г. - срок службы передачи;

- С=2 - количество смен;

- tc=8 ч. - продолжительность смены.

t = 365 x 7 x 2 x 8 = 40880 ч.

Тогда:

NF = 60 x 27,9 x 40880 = 68433120

В итоге получаем:

КFL = = 0,625

Допустимое напряжение изгиба:

[-1F] = 81 x 0,625 = 50,625 МПа.

Принимаем предварительно коэффициент диаметра червяка q=20, и коэффициент нагрузки K=1,2.

Вращающий момент на колесе:

T(кол.) = T(черв.) x U x передачи x подш. = 10951,507 x 25 x 0,92 x 0,99 = 249338,467 Нxмм.

Определяем межосевое расстояние из условия контактной прочности [см. формулу(4.9[1])]:

a = =

= 142,909 мм.

Округлим: a = 143 мм.

Модуль:

m = = = 4,086 мм.

Принимаем по ГОСТ 2144-76 (табл. 4.1 и 4.2) стандартные значения m=4 мм и q=20, а также z1=2 и z2=50.

Тогда пересчитываем межосевое расстояние по стандартным значениям m, q и Z2:

a = = = 140 мм.

Основные размеры червяка:

делительный диаметр червяка:

d1 = q x m = 20 x 4 = 80 мм;

диаметр вершин витков червяка:

da1 = d1 + 2 x m = 80 + 2 x 4 = 88 мм;

диаметр впадин витков червяка:

df1 = d1 - 2.4 x m = 80 - 2.4 x 4 = 70,4 мм.

длина нарезанной части шлифованного червяка (см. формулу 4.7[1]):

b1 >= (11 + 0.06 x z2) x m + 25 = (11 + 0.06 x 50) x 4 + 25 = 81 мм;

принимаем b1 = 82 мм.

делительный угол по табл. 4.3[1]: при z1=2 и q=20 угол =5,717o.

Основные размеры венца червячного колеса:

делительный диаметр червячного колеса:

d2 = z2 x m = 50 x 4 = 200 мм;

диаметр вершин зубьев червячного колеса:

da2 = d2 + 2 x m = 200 + 2 x 4 = 208 мм;

диаметр впадин червячного колеса:

df2 = d2 - 2.4 x m = 200 - 2.4 x 4 = 190,4 мм;

наибольший диаметр червячного колеса:

daM2 da2 + = = 214 мм;

принимаем: daM2 = 214 мм.

ширина венца червячного колеса (см. формулу 4.12[1]):

b2 0.75 x da1 = 0.75 x 88 = 66 мм.

принимаем: b2 = 66 мм.

Окружная скорость червяка:

V = = = 2,922 м/c.

Скорость скольжения:

Vs = = = 2,937 м/c.

Уточняем КПД редуктора (cм. формулу 4.14[1]).

По табл. 4.4[1] при скорости Vs=2,937 м/c при шлифованном червяке приведённый угол трения ' = 1,75o. КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивание масла:

= (0.95 ... 0.96) x = 0.95 x = 72,563%.

По табл. 4.7[1] выбираем 7-ю степень точности передачи и находим значение коэффициента динамичности Kv=1.

Коэффициент неравномерности распределения нагрузки (cм. формулу 4.26[1]):

K = 1 + x (1 - ).

В этой формуле: коэффициент деформации червяка =197 - по табл. 4.6[1]. При постоянной нагрузке вспомогательный коэффициент =1 (см. c.65[1]). Тогда:

K = 1 + x (1 - 1) = 1.

Коэффициент нагрузки:

K = K x Kv = 1 x 1 = 1.

3.2 Проверочный расчёт по контактным напряжениям

Проверяем контактное напряжение (см. формулу 4.23[1]):

H = =

= 134,219 МПа;

H = 134,219 МПа [h] = 142,563 МПа.

3.3 Проверка зубьев передачи на изгиб

Проверяем прочность зуба на изгиб.

Эквивалентное число зубьев:

Zv = = = 50,753.

Коэффициент формы зуба по табл. 4.5[1] Yf=2,186.

Напряжение изгиба:

F = = =

12,388 МПа [-1F] = 50,625 МПа.

Условие прочности выполнено.

Силы действующие на червяк и червячное колесо:

окружная сила на червячном колесе, равная осевой силе на червяке:

Ft2 = Fa1 = = = 2493,385 H;

окружная сила на червяке, равная осевой силе на колесе:

Ft1 = Fa2 = = = 273,788 H;

радиальные силы на колесе и червяке:

Fr1 = Fr2 = Ft2 x tg(20o) = 2493,385 x tg(20o) = 907,518 H.

Механические характеристики материалов червячной передачи

| Элемент передачи | Марка материала | Способ отливки | в | | []H | []F |

| H/мм2 | ||||||

| Червяк | сталь 45 с закалкой менее HRC 45 и последующим шлифованием | - | 570 | 290 | - | - |

| Колесо | БрА10Ж4Н4Л | отливка в кокиль | 590 | 275 | 181,378 | 81 |

Параметры червячной передачи, мм

| Проектный расчёт | |||||||

| Параметр | Значение | Параметр | Значение | ||||

| Межосевое расстояние aw | 140 | Ширина зубчатого венца колеса b2 | 66 | ||||

| Модуль зацепления m | 4 |

Длина

нарезаемой части |

57 | ||||

| Коэффициент диаметра червяка q | 20 | Диаметры червяка | |||||

|

делительный d1 начальный dw1 вершин витков da1 впадин витков df1 |

80 80 88 190,4 |

||||||

|

Делительный

угол витков |

5,717 | ||||||

| Угол обхвата червяка 2, град. | 50,125 | Диаметры колеса: | |||||

|

делительный d2 = dw2 вершин зубьев da2 впадин зубьев df2 наибольший daM2 |

200 208 190,4 214 |

||||||

| Число витков червяка z1 | 2 | ||||||

| Число зубьев колеса z2 | 50 | ||||||

| Проверочный расчёт | |||||||

| Параметр | Допускаемые значения | Расчётные значения | Примечание | ||||

| Коэффициент полезного действия | - | 72,563 | |||||

| Контактные напряжения H, H/мм2 | 181,378 | 134 | |||||

| Напряжения изгиба F, H/мм2 | 81 | 12 | |||||

|

|||||||

4 Предварительный расчёт валов

Предварительный расчёт валов проведём на кручение по пониженным допускаемым напряжениям.

Диаметр вала при допускаемом напряжении [к] = 25 МПа вычисляем по формуле 8.16[1]:

dв

4.1 Ведущий вал.

dв = 13,067 мм.

Под свободный (присоединительный) конец вала выбираем диаметр вала: 20 мм.

Под 2-й элемент (подшипник) выбираем диаметр вала: 30 мм.

Под 3-й элемент (червяк) выбираем диаметр вала: 40 мм.

Под 4-й элемент (подшипник) выбираем диаметр вала: 30 мм.

4.2 Выходной вал.

dв = 37,034 мм.

Под 1-й элемент (подшипник) выбираем диаметр вала: 45 мм.

Под 2-й элемент (ведомый) выбираем диаметр вала: 50 мм.

Под 3-й элемент (подшипник) выбираем диаметр вала: 45 мм.

Под свободный (присоединительный) конец вала выбираем диаметр вала: 40 мм.

Диаметры участков валов назначаем исходя из конструктивных соображений.

Диаметры валов, мм

| Валы | Расчетный диаметр | Диаметры валов по сечениям | |||

| 1-е сечение | 2-е сечение | 3-е сечение | 4-е сечение | ||

| Ведущий вал. | 13,067 |

Под свободным (присоединительным) концом вала: 20 |

Под 2-м элементом (подшипником) диаметр вала: 30 |

Под 3-м элементом (червяком) диаметр вала: 40 |

Под 4-м элементом (подшипником) диаметр вала: 30 |

| Выходной вал. | 37,034 |

Под 1-м элементом (подшипником) диаметр вала: 45 |

Под 2-м элементом (ведомым) диаметр вала: 50 |

Под 3-м элементом (подшипником) диаметр вала: 45 |

Под свободным (присоединительным) концом вала: 40 |

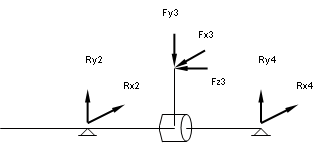

Длины участков валов, мм

| Валы | Длины участков валов между | ||

| 1-м и 2-м сечениями | 2-м и 3-м сечениями | 3-м и 4-м сечениями | |

| Ведущий вал. | 120 | 130 | 130 |

| Выходной вал. | 75 | 75 | 130 |

5 Конструктивные размеры шестерен и колёс

5.1 Червячное колесо 1-й передачи

Диаметр ступицы: dступ = (1,5...1,8) x dвала = 1,5 x 50 = 75 мм.

Длина ступицы: Lступ = (1,2...1,7) x dвала = 1,2 x 50 = 60 мм = 66 мм.Толщина обода: о = 2 x mn = 2 x 4 = 8 мм

где mn = 4 мм - модуль зацепления.

Толщина диска: С = 0,25 x b2 = 0,25 x 66 = 16,5 мм = 16 мм.

где b2 = 66 мм - ширина зубчатого венца червячного колеса.

Внутренний диаметр обода:

Dобода = df2 - 4 x o = 190,4 - 4 x 8 = 158,4 мм = 158 мм.

Диаметр центровой окружности:

DC отв. = 0,5 x (Doбода + dступ.) = 0,5 x (158 + 75) = 116,5 мм = 116 мм

где Doбода = 158 мм - внутренний диаметр обода.

Диаметр отверстий: Dотв. =

50,75 мм = 13 мм.

Параметры для стопорных винтов: Dвинт = (1,2...1,4) x m = 1,3 x 4 = 5,2 мм.

Подбираем стандартный болт M6.

6 Выбор муфт

6.1 Выбор муфты на входном валу привода

В виду того, что в данном соединении валов требуется невысокая компенсирующая способность муфт, то допустима установка муфты упругой втулочно-пальцевой. Достоинство данного типа муфт: относительная простота конструкции и удобство замены упругих элементов. Выбор муфты упругой втулочно-пальцевой производится в зависимости от диаметров соединяемых валов, расчётного передаваемого крутящего момента и максимально допустимой частоты вращения вала. Диаметры соединяемых валов:

d(эл. двиг.) = 24 мм;

d(1-го вала) = 20 мм;

Передаваемый крутящий момент через муфту:

T = 10,952 Нxм

Расчётный передаваемый крутящий момент через муфту:

Tр = kр x T = 1,5 x 10,952 = 16,427 Нxм

здесь kр = 1,5 - коэффициент, учитывающий условия эксплуатации; значения его приведены в таблице 11.3[1].

Частота вращения муфты:

n = 697,5 об./мин.

Выбираем муфту упругую втулочно-пальцевую 63-24-I.1-20-I.1-У2 ГОСТ 21424-93 (по табл. К21[3]).

Упругие элементы муфты проверим на смятие в предположении равномерного распределения нагрузки между пальцами.

см. = 0,782 МПа [см] = 1,8МПа, здесь zc=4 - число пальцев; Do=70 мм - диаметр окружности расположения пальцев; dп=10 мм - диаметр пальца; lвт=15 мм - длина упругого элемента.

Рассчитаем на изгиб пальцы муфты, изготовленные из стали 45:

и =

13,494 МПа [и] = 80МПа,

здесь c=4 мм - зазор между полумуфтами.

Условие прочности выполняется.

6.2 Выбор муфты на выходном валу привода

Для аварийного одноразового выключения привода при непредусмотренном резком повышении нагрузки применяют муфты с разрушающимися элементами; включение привода возможно лишь после замены разрушенного элемента, что затрудняет эксплуатацию. В нашем случае аварийные ситуации маловероятны, поэтому вполне допустима установка предохранительной муфты со срезным штифтом. Выбор предохранительной муфты со срезным штифтом производится в зависимости от диаметров соединяемых валов и расчётного передаваемого крутящего момента. Диаметры соединяемых валов:

d(выход. вала) = 40 мм;

d(вала потребит.) = 40 мм;

Передаваемый крутящий момент через муфту:

T = 249,338 Нxм

Расчётный передаваемый крутящий момент через муфту:

Tр = kр x T = 1,5 x 249,338 = 374,008 Нxм

здесь kр = 1,5 - коэффициент, учитывающий условия эксплуатации; значения его приведены в таблице 11.3[1].

Выбираем предохранительную муфты со срезным штифтом и проведём расчёт срезных штифтов.

В качестве предохранительного штифта выбираем штифт диаметром d=3 мм по ГОСТ 3128-70.

Вычислим радиус расположения срезного штифта:

R = 132,278 мм 132,3 мм;

здесь b ср = 400 МПа - предел прочности на срез для материала выбранного штифта.

Муфты

| Муфты | Соединяемые валы | |

| Ведущий | Ведомый | |

| Муфта упругая втулочно-пальцевая 63-24-I.1-20-I.1-У2 ГОСТ 21424-93 (по табл. К21[3]). |

Вал двигателя d(эл. двиг.) = 24 мм; |

1-й вал d(1-го вала) = 20 мм; |

| Муфта предохранительная со срезным штифтом. |

Выходной вал d(выход. вала) = 40 мм; |

Вал потребителя d(вала потребит.) = 40 мм; |

7 Проверка прочности шпоночных соединений

7.1 Червячное колесо 1-й червячной передачи

Для данного элемента подбираем шпонку призматическую со скруглёнными торцами 14x9. Размеры сечений шпонки и пазов и длины шпонок по ГОСТ 23360-78 (см. табл. 8,9[1]).

Материал шпонки - сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8.22[1].

см =

67,847 МПа [см]

где Т = 249338,467 Нxмм - момент на валу; dвала = 50 мм - диаметр вала; h = 9 мм - высота шпонки; b = 14 мм - ширина шпонки; l = 56 мм - длина шпонки; t1 = 5,5 мм - глубина паза вала. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [см] = 75 МПа.

Проверим шпонку на срез по формуле 8.24[1].

ср =

16,962 МПа [ср]

Допускаемые напряжения среза при стальной ступице [ср] = 0,6 x [см] = 0,6 x 75 = 45 МПа.

Все условия прочности выполнены.

Соединения элементов передач с валами

| Передачи | Соединения | |

| Ведущий элемент передачи | Ведомый элемент передачи | |

| 1-я червячная передача | Заодно с валом. | |

8. Конструктивные размеры корпуса редуктора

Толщина стенки корпуса и крышки одноступенчатого червячного редуктора:

= 0.04 x aw + 2 = 0.04 x 140 + 2 = 7,6 мм

Так как должно быть 8.0 мм, принимаем = 8.0 мм.

1 = 0.032 x aw + 2 = 0.032 x 140 + 2 = 6,48 мм

Так как должно быть 1 8.0 мм, принимаем 1 = 8.0 мм.

Толщина верхнего пояса (фланца) корпуса: b = 1.5 x = 1.5 x 8 = 12 мм.

Толщина нижнего пояса (фланца) крышки корпуса: b1 = 1.5 x 1 = 1.5 x 8 = 12 мм.

Толщина нижнего пояса корпуса:

без бобышки: p = 2.35 x = 2.35 x 8 = 18,8 мм.

Округляя в большую сторону, получим p = 19 мм.

при наличии бобышки: p1 = 1.5 x = 1.5 x 8 = 12 мм.

p2 = (2,25...2,75) x = 2.65 x 8 = 21,2 мм.

Округляя в большую сторону, получим p2 = 22 мм.

Толщина рёбер основания корпуса: m = (0,85...1) x = 0.9 x 8 = 7,2 мм. Округляя в большую сторону, получим m = 8 мм.

Толщина рёбер крышки: m1 = (0,85...1) x 1 = 0.9 x 8 = 7,2 мм. Округляя в большую сторону, получим m1 = 8 мм.

Диаметр фундаментных болтов (их число 4):

d1 = (0,03...0,036) x aw (тихоходная ступень) + 12 =

(0,03...0,036) x 140 + 12 = 16,2...17,04 мм.

Принимаем d1 = 20 мм.

Диаметр болтов у подшипников:

d2 = (0,7...0,75) x d1 = (0,7...0,75) x 20 = 14...15 мм. Принимаем d2 = 16 мм.

соединяющих основание корпуса с крышкой:

d3 = (0,5...0,6) x d1 = (0,5...0,6) x 20 = 10...12 мм. Принимаем d3 = 12 мм.

Размеры, определяющие положение болтов d2 (см. рис. 10.18[1]):

e (1...1,2) x d2 = (1...1.2) x 16 = 16...19,2 = 17 мм;

q 0,5 x d2 + d4 = 0,5 x 16 + 5 = 13 мм;

где крепление крышки подшипника d4 = 5 мм.

Высоту бобышки hб под болт d2 выбирают конструктивно так, чтобы образовалась опорная поверхность под головку болта и гайку. Желательно у всех бобышек иметь одинаковую высоту hб.

9. Расчёт реакций в опорах

9.1. 1-й вал

Силы, действующие на вал и углы контактов элементов передач:

Fx3 = -273,788 H

Fy3 = -907,518 H

Fz3 = Fa3 = -2493,385 H

Из условия равенства суммы моментов сил относительно 1-й опоры:

Rx2 =

=

= 136,894 H

Ry2 =

=

= 837,357 H

Из условия равенства суммы сил относительно осей X и Y:

Rx4 = = = 136,894 H

Ry4 = = = 70,161 H

Суммарные реакции опор:

R1 = = = 848,473 H;

R2 = = = 153,826 H;

Силы, действующие на вал и углы контактов элементов передач:

Fx2 = 2493,385 H

Fy2 = -907,518 H

Fz2 = Fa2 = -273,788 H

Из условия равенства суммы моментов сил относительно 1-й опоры:

Rx1 =

=

= -1246,692 H

Ry1 =

=

= 636,284 H

Из условия равенства суммы сил относительно осей X и Y:

Rx3 =

=

= -1246,692 H

Ry3 =

=

= 271,234 H

Суммарные реакции опор:

R1 = = = 1399,679 H;

10. Построение эпюр моментов валов

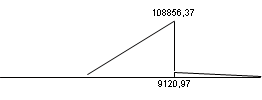

10.1 Расчёт моментов 1-го вала

1 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

2 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

3 - е сечение

Mx1 = =

= 108856,37 H x мм

Mx2 = =

= 9120,97 H x мм

My1 = =

= 17796,22 H x мм

My2 = =

= 17796,22 H x мм

M1 = = = 110301,472 H x мм

M2 = = = 19997,438 H x мм

4 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

10.2 Эпюры моментов 1-го вала

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

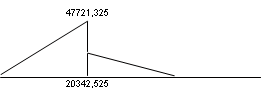

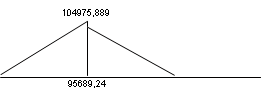

10.3 Расчёт моментов 2-го вала

1 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

2 - е сечение

Mx1 = =

= 47721,325 H x мм

Mx2 = =

= 20342,525 H x мм

My = =

= -93501,938 H x мм

M1 = = = 104975,889 H x мм

M2 = = = 95689,24 H x мм

3 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

4 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

10.4 Эпюры моментов 2-го вала

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

11. Проверка долговечности подшипников

11.1 1-й вал

Выбираем подшипник роликовый конический однорядный (по ГОСТ 333-79) 7306 средней серии со следующими параметрами:

d = 30 мм - диаметр вала (внутренний посадочный диаметр подшипника);

D = 72 мм - внешний диаметр подшипника;

C = 43 кН - динамическая грузоподъёмность;

Co = 29,5 кН - статическая грузоподъёмность.

= 12 Н.

Радиальные нагрузки на опоры:

Pr1 = 848,473 H;

Pr2 = 153,826 H.

Отношение 0,085; этой величине (по табл. 9.18[1]) соответствует e = 0,34. Здесь Fa = -2493,385 Н - осевая сила, действующая на вал.

В радиально-упорных подшипниках при действии на них радиальных нагрузок возникают осевые составляющие S, определяемые по формулам:

S1 = 0.83 x e x Pr1 = 0.83 x 0,34 x 848,473 = 239,439 H;

S2 = 0.83 x e x Pr2 = 0.83 x 0,34 x 153,826 = 43,41 H.

Тогда осевые силы действующие на подшипники, установленные враспор, будут равны (см. стр. 216[1]):

Pa1 = S2 + Fa = 43,41 + 2493,385 = 2536,795 H.

Pa2 = -S2 = -43,41 H;

Эквивалентная нагрузка вычисляется по формуле:

Рэ = (Х x V x Pr1 + Y x Pa1) x Кб x Кт,

где - Pr1 = 848,473 H - радиальная нагрузка; V = 1 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб = 1,6 (см. табл. 9.19[1]); температурный коэффициент Кт = 1 (см. табл. 9.20[1]).

Отношение 2,99 > e; тогда по табл. 9.18[1]: X = 0,4; Y = 0,78.

Тогда: Pэ = (0,4 x 1 x 848,473 + 0,78 x 2536,795) x 1,6 x 1 = 246,122 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = 29812157,033 млн. об.

Расчётная долговечность, ч.:

Lh = 712357396,249 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n1 = 697,5 об/мин - частота вращения вала.

Рассмотрим подшипник второй опоры:

Отношение 0,282 e; тогда по табл. 9.18[1]: X = 1; Y = 0.

Тогда: Pэ = (1 x 1 x 153,826 + 0 x 43,41) x 1,6 x 1 = 246,122 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = 29812157,033 млн. об.

Расчётная долговечность, ч.:

Lh = 712357396,249 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n1 = 697,5 об/мин - частота вращения вала.

11.2 2-й вал

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338-75) 309 средней серии со следующими параметрами:

d = 45 мм - диаметр вала (внутренний посадочный диаметр подшипника);

D = 100 мм - внешний диаметр подшипника;

C = 52,7 кН - динамическая грузоподъёмность;

Co = 30 кН - статическая грузоподъёмность.

Радиальные нагрузки на опоры:

Pr1 = 1399,679 H;

Pr2 = 1275,857 H.

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 1.

Эквивалентная нагрузка вычисляется по формуле:

Рэ = (Х x V x Pr1 + Y x Pa) x Кб x Кт,

где - Pr1 = 1399,679 H - радиальная нагрузка; Pa = Fa = 273,788 H - осевая нагрузка; V = 1 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб = 1,6 (см. табл. 9.19[1]); температурный коэффициент Кт = 1 (см. табл. 9.20[1]).

Отношение 0,009; этой величине (по табл. 9.18[1]) соответствует e = 0,124.

Отношение 0,196 > e; e; тогда по табл. 9.18[1]: X = 0,56; Y = 2,37.

Тогда: Pэ = (0,56 x 1 x 1399,679 + 2,37 x 273,788) x 1,6 x 1 = 2292,152 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = = = 12153,507 млн. об.

Расчётная долговечность, ч.:

Lh = 7260159,498 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n2 = 27,9 об/мин - частота вращения вала.

Подшипники

| Валы | Подшипники | |||||

| 1-я опора | 2-я опора | |||||

| Наименование | d, мм | D, мм | Наименование | d, мм | D, мм | |

| 1-й вал | подшипник роликовый конический однорядный (по ГОСТ 333-79) 7306 средней серии | 30 | 72 | подшипник роликовый конический однорядный (по ГОСТ 333-79) 7306 средней серии | 30 | 72 |

| 2-й вал | шарикоподшипник радиальный однорядный (по ГОСТ 8338-75) 309средней серии | 45 | 100 | шарикоподшипник радиальный однорядный (по ГОСТ 8338-75) 309средней серии | 45 | 100 |

12. Уточненный расчёт валов

12.1 Расчёт 1-го вала

Крутящий момент на валу Tкр. = 10951,507 Hxмм.

Для данного вала выбран материал: сталь 45. Для этого материала:

- предел прочности b = 780 МПа;

- предел выносливости стали при симметричном цикле изгиба

-1 = 0,43 x b = 0,43 x 780 = 335,4 МПа;

- предел выносливости стали при симметричном цикле кручения

-1 = 0,58 x -1 = 0,58 x 335,4 = 194,532 МПа.

1 - е сечение

Диаметр вала в данном сечении D = 20 мм. Это сечение при передаче вращающего момента через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности по касательным напряжениям:

S = , где:

- амплитуда и среднее напряжение отнулевого цикла:

v = m = 0,5 x 4,009 МПа,

здесь Wк нетто =

1365,996 мм3

где b=8 мм - ширина шпоночного паза; t1=4 мм - глубина шпоночного паза;

- t = 0.1 - см. стр. 166[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- k = 1,7 - находим по таблице 8.5[1];

- = 0,83 - находим по таблице 8.8[1];

Тогда:

S = 21,941.

ГОСТ 16162-78 указывает на то, чтобы конструкция редукторов предусматривала возможность восприятия консольной нагрузки, приложенной в середине посадочной части вала. Величина этой нагрузки для редукторов должна быть 2,5 x .

Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты l = 80 мм, получим Мизг. = 2,5 x 2,5 x 10464,945 Нxмм.

Коэффициент запаса прочности по нормальным напряжениям:

S = , где:

- амплитуда цикла нормальных напряжений:

v = 23,432 МПа,

здесь

Wнетто =

580,598 мм3,

где b=8 мм - ширина шпоночного паза; t1=4 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

m = 0 МПа, где

Fa = 0 МПа - продольная сила в сечении,

- = 0,2 - см. стр. 164[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- k = 1,8 - находим по таблице 8.5[1];

- = 0,92 - находим по таблице 8.8[1];

Тогда:

S = 7,096.

Результирующий коэффициент запаса прочности:

S = = = 6,752

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

3 - е сечение

Червячный вал порверять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчёта геометрических характеристик (d1=80мм, da1=88мм, df1=70,4мм), значительно превосходят те, которые могли бы быть получены расчётом на кручение.

Проверим стрелу прогиба червяка (расчёт на жёсткость).

Приведённый момент инерции поперечного сечения червяка:

Jпр =

1394158,918 мм4

(формула известна из курса 'Сопротивления материалов' и 'Детали машин')

Стрела прогиба:

f =

0,0012 мм,

где l = 260 мм - расстояние между опорами червяка; Fx=273,788H, Fy=907,518H - силы, действующие на червяк; E=2,1 x 105 Нxмм2.

Допускаемый прогиб:

[f] = (0,005...0,01) x m = 0,02...0,04 мм.

Таким образом, жёсткость червяка обеспечена, так как

f [f]

12.2 Расчёт 2-го вала

Крутящий момент на валу Tкр. = 249338,467 Hxмм.

Для данного вала выбран материал: сталь 45. Для этого материала:

- предел прочности b = 780 МПа;

- предел выносливости стали при симметричном цикле изгиба

-1 = 0,43 x b = 0,43 x 780 = 335,4 МПа;

- предел выносливости стали при симметричном цикле кручения

-1 = 0,58 x -1 = 0,58 x 335,4 = 194,532 МПа.

2 - е сечение

Диаметр вала в данном сечении D = 50 мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 14 мм, глубина шпоночной канавки t1 = 5,5 мм.

Коэффициент запаса прочности по нормальным напряжениям:

S =

- амплитуда цикла нормальных напряжений:

v = 9,768 МПа,

здесь

Wнетто =

10747,054 мм3,

где b=14 мм - ширина шпоночного паза; t1=5,5 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

m = 0,139 МПа, Fa = 273,788 МПа - продольная сила,

- = 0,2 - см. стр. 164[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- k = 1,8 - находим по таблице 8.5[1];

- = 0,85 - находим по таблице 8.8[1];

Тогда: S = 15,708.

Коэффициент запаса прочности по касательным напряжениям:

S = где:

- амплитуда и среднее напряжение отнулевого цикла:

v = m = 5,416 МПа,

здесь

Wк нетто =

23018,9 мм3,

где b=14 мм - ширина шпоночного паза; t1=5,5 мм - глубина шпоночного паза;

- t = 0.1 - см. стр. 166[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- k = 1,7 - находим по таблице 8.5[1];

- = 0,73 - находим по таблице 8.8[1];

Тогда:

S = 14,363.

Результирующий коэффициент запаса прочности:

S = = = 10,6

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

4 - е сечение

Диаметр вала в данном сечении D = 40 мм. Это сечение при передаче вращающего момента через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности по касательным напряжениям:

S = , где:

- амплитуда и среднее напряжение отнулевого цикла:

v = m = 0,5 x 10,703 МПа,

здесь

Wк нетто =

11647,621 мм3

где b=12 мм - ширина шпоночного паза; t1=5 мм - глубина шпоночного паза;

- t = 0.1 - см. стр. 166[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- k = 1,7 - находим по таблице 8.5[1];

- = 0,77 - находим по таблице 8.8[1];

Тогда:

S = 7,649.

ГОСТ 16162-78 указывает на то, чтобы конструкция редукторов предусматривала возможность восприятия консольной нагрузки, приложенной в середине посадочной части вала. Величина этой нагрузки для редукторов должна быть 2,5 x .

Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты l = 80 мм, получим Мизг. = 2,5 x 2,5 x 49933,803 Нxмм.

Коэффициент запаса прочности по нормальным напряжениям:

S = , где:

- амплитуда цикла нормальных напряжений:

v = 26,761 МПа,

здесь

Wнетто =

5364,435 мм3,

где b=12 мм - ширина шпоночного паза; t1=5 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

m = 0 МПа, где

Fa = 0 МПа - продольная сила в сечении,

- = 0,2 - см. стр. 164[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- k = 1,8 - находим по таблице 8.5[1];

- = 0,88 - находим по таблице 8.8[1];

Тогда:

S = 5,944.

Результирующий коэффициент запаса прочности:

S = = = 4,693

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

13. Тепловой расчёт редуктора

Для проектируемого редуктора площадь теплоотводящей поверхности А = 0,73 мм2 (здесь учитывалась также площадь днища, потому что конструкция опорных лап обеспечивает циркуляцию воздуха около днища).

По формуле 10.1[1] условие работы редуктора без перегрева при продолжительной работе:

t = tм - tв = [t],

где Ртр = 0,808 кВт - требуемая мощность для работы привода; tм - температура масла; tв - температура воздуха.

Считаем, что обеспечивается нормальная циркуляция воздуха, и принимаем коэффициент теплоотдачи Kt = 15 Вт/(м2xoC). Тогда:

t = 9,888o [t],

где [t] = 50oС - допускаемый перепад температур.

Температура лежит в пределах нормы.

14. Выбор сорта масла

Смазывание элементов передач редуктора производится окунанием нижних элементов в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм. Объём масляной ванны V определяется из расчёта 0,25 дм3 масла на 1 кВт передаваемой мощности:

V = 0,25 x 0,808 = 0,202 дм3.

По таблице 10.8[1] устанавливаем вязкость масла. При контактных напряжениях H = 134,219 МПа и скорости v = 2,937 м/с рекомендуемая вязкость масла должна быть примерно равна 28 x 10-6 м/с2. По таблице 10.10[1] принимаем масло индустриальное И-25А (по ГОСТ 20799-75*).

Выбираем для подшипников качения пластичную смазку УТ-1 по ГОСТ 1957-73 (см. табл. 9.14[1]). Камеры подшинпиков заполняются данной смазкой и периодически пополняются ей.

15. Выбор посадок

Посадки элементов передач на валы - Н7/р6, что по СТ СЭВ 144-75 соответствует легкопрессовой посадке.

Посадки муфт на валы редуктора - Н8/h8.

Шейки валов под подшипники выполняем с отклонением вала k6.

Остальные посадки назначаем, пользуясь данными таблицы 8.11[1].

16. Технология сборки редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов.

На валы закладывают шпонки и напрессовывают элементы передач редуктора. Мазеудерживающие кольца и подшипники следует насаживать, предварительно нагрев в масле до 80-100 градусов по Цельсию, последовательно с элементами передач. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают смазку, ставят крышки подшипников с комплектом металлических прокладок, регулируют тепловой зазор. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышку винтами. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой, закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

17. Заключение

При выполнении курсового проекта по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение.

Целью данного проекта является проектирование привода цепного конвейера, который состоит как из простых стандартных деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, технологических, экономических и других нормативов.

В ходе решения поставленной передо мной задачей, была освоена методика выбора элементов привода, получены навыки проектирования, позволяющие обеспечить необходимый технический уровень, надежность и долгий срок службы механизма.

Опыт и навыки, полученные в ходе выполнения курсового проекта, будут востребованы при выполнении, как курсовых проектов, так и дипломного проекта.

Можно отметить, что спроектированный редуктор обладает хорошими свойствами по всем показателям.

По результатам расчета на контактную выносливость действующие напряжения в зацеплении меньше допускаемых напряжений.

По результатам расчета по напряжениям изгиба действующие напряжения изгиба меньше допускаемых напряжений.

Расчет вала показал, что запас прочности больше допускаемого.

Необходимая динамическая грузоподъемность подшипников качения меньше паспортной.

При расчете был выбран электродвигатель, который удовлетворяет заданные требования.

Список использованной литературы

1. Чернавский С.А., Боков К.Н., Чернин И.М., Ицкевич Г.М., Козинцов В.П. 'Курсовое проектирование деталей машин': Учебное пособие для учащихся. М.: Машиностроение, 1988 г., 416с.

2. Дунаев П.Ф., Леликов О.П. 'Конструирование узлов и деталей машин', М.: Издательский центр 'Академия', 2003 г., 496 c.

3. Шейнблит А.Е. 'Курсовое проектирование деталей машин': Учебное пособие, изд. 2-е перераб. и доп. - Калининград: 'Янтарный сказ', 2004 г., 454 c.: ил., черт. - Б.ц.

4. Березовский Ю.Н., Чернилевский Д.В., Петров М.С. 'Детали машин', М.: Машиностроение, 1983г., 384 c.

5. Боков В.Н., Чернилевский Д.В., Будько П.П. 'Детали машин: Атлас конструкций.' М.: Машиностроение, 1983 г., 575 c.

6. Гузенков П.Г., 'Детали машин'. 4-е изд. М.: Высшая школа, 1986 г., 360 с.

7. Детали машин: Атлас конструкций / Под ред. Д.Р.Решетова. М.: Машиностроение, 1979 г., 367 с.

8. Дружинин Н.С., Цылбов П.П. Выполнение чертежей по ЕСКД. М.: Изд-во стандартов, 1975 г., 542 с.

9. Кузьмин А.В., Чернин И.М., Козинцов Б.П. 'Расчеты деталей машин', 3-е изд. - Минск: Вышейшая школа, 1986 г., 402 c.

10. Куклин Н.Г., Куклина Г.С., 'Детали машин' 3-е изд. М.: Высшая школа, 1984 г., 310 c.

11. 'Мотор-редукторы и редукторы': Каталог. М.: Изд-во стандартов, 1978 г., 311 c.

12. Перель Л.Я. 'Подшипники качения'. M.: Машиностроение, 1983 г., 588 c.

13. 'Подшипники качения': Справочник-каталог / Под ред. Р.В. Коросташевского и В.Н. Нарышкина. М.: Машиностроение, 1984 г., 280 с.

14. 'Проектирование механических передач' / Под ред. С.А. Чернавского, 5-е изд. М.: Машиностроение, 1984 г., 558 c.