Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Контрольная работа: Автоматизация котельных установок и парогенераторов

Контрольная работа: Автоматизация котельных установок и парогенераторов

1. Основные источники экономической эффективности автоматизации

Для каждой конкретной АСУ цель ее создания состоит в обеспечении наиболее полного использования потенциальных возможностей объекта управления для решения, поставленных перед ним задач.

Эффективность АСУ определяют сопоставлением результатов от функционирования АСУ и затрат всех видов ресурсов, необходимых для ее создания и развития.

Критерий эффективности АСУ определяют на множестве (системе) показателей, каждый из которых описывает одну из сторон рассматриваемой системы. В зависимости от используемого математического аппарата критерий может быть выражен в виде целевой функции или порядковой меры, устанавливающей упорядоченную последовательность сочетаний показателей.

При определении результатов от функционирования АСУ задают универсальную систему обобщенных показателей, таких, как оперативность (своевременность), устойчивость, качество управления и др. Используемые показатели должны быть развернуты применительно к характеристикам конкретной АСУ (например: оперативность – вероятностно-временные характеристики элементов процесса управления; устойчивость – показатели надежности, помехозащищенности и т.п.).

К показателям затрат ресурсов относят материальные, людские, финансовые, временные и др. затраты.

Оценку эффективности АСУ проводят при:

- формировании требований, предъявляемых к АСУ;

- анализе создаваемых и функционирующих АСУ на соответствие заданным требованиям;

- выборе наилучшего варианта создания, функционирования и развития АСУ;

- синтезе (формировании) наиболее целесообразного варианта построения АСУ по критерию «эффективность – затраты».

Целесообразные варианты построения АСУ выбирают путем балансирования показателей приращения эффективности Э, получаемой за счет создания или совершенствования АСУ, и затрат Q.

Математически эту задачу формируют в виде:

max Э при Q=const

или в виде обратной задачи:

min Q при Э=const.

В тех случаях, когда приращение эффекта представлено в денежном выражении, определяют экономическую эффективность АСУ.

Оценку (определение) экономической эффективности АСУ проводят для:

- анализа и обоснования целесообразности создания функционирования и развития АСУ;

- установления основных направлений применения АСУ;

- выбора наиболее экономически эффективного варианта разработки и внедрения АСУ;

- отражения показателей экономической эффективности АСУ в нормах, нормативах и планах предприятий, объединений, министерств;

- формирования соответствующих показателей государственной статистической отчетности;

- определения размеров отчислений в фонды экономического стимулирования за создание АСУ.

Выбор наиболее экономически эффективного варианта создания АСУ проводят по максимуму народнохозяйственного экономического эффекта, представляющего собой разность между результатами деятельности и затратами за установленный для данного мероприятия расчетный период, с учетом народнохозяйственных экономических нормативов и других (социальных, экологических и пр.) установленных ограничений. В качестве начала расчетного периода, в пределах которого учитывают затраты, принимают год начала разработки АСУ. Конец расчетного периода определяют в соответствии со сроком морального старения технических средств и проектных решений АСУ.

Народнохозяйственный экономический эффект Э при тождественности конечных результатов по сравниваемым вариантам определяют по формуле

Э=З1–З2,

где З1, З2 – общие интегральные народнохозяйственные затраты в производстве и потреблении по базовому и новому вариантам на весь объем производимой продукции (работы) соответственно.

При нетождественности сравниваемых вариантов по результатам, которые могут быть приведены к стоимостной форме, изменение этих результатов должно быть дополнительно учтено в расчетах народнохозяйственного экономического эффекта в виде дополнительных экономических результатов.

За базу сравнения при определении экономической эффективности АСУ принимают:

- при расчете народнохозяйственного экономического эффекта на этапе выбора наилучшего варианта – технико-экономические показатели наиболее прогрессивных способов производства продукции (работ) в действующем производстве или по имеющимся проектам (в том числе с использованием зарубежной техники, которая может быть закуплена в необходимом количестве или произведена в СССР на основе лицензий или патентов);

- при расчете показателей годовой экономической эффективности – технико-экономические показатели заменяемых способов производства продукции (работ). При этом за базовый вариант принимают:

- плановые показатели производственно-хозяйственной деятельности объекта внедрения (без учета результатов функционирования АСУ) на год, следующий за годом ввода АСУ в промышленную эксплуатацию, если внедрение происходит на действующем объекте. В случае отсутствия названных плановых данных, принимаемых в качестве базового варианта, показатели последнего года перед внедрением АСУ приводят на год расчета с учетом их изменения за счет текущего совершенствования деятельности объекта применения в условиях отсутствия АСУ;

- проектные технико-экономические показатели, если АСУ создают на строящемся объекте, в проекте которого не было предусмотрено ее применение;

- фактические показатели объекта-аналога с лучшими показателями хозяйственной деятельности и наименьшей величиной потерь и упущений, если мероприятия по внедрению АСУ разрабатывают для проектируемого объекта.

Если заменяемый вариант исчерпал свои ресурсные возможности по совершенствованию объекта управления, то за базовый вариант принимают технико-экономические показатели других (помимо АСУ) технологически равноценных направлений достижения цели.

Обязательным условием определения экономической эффективности АСУ является следующая сопоставимость всех показателей:

- во времени;

- по ценам и тарифным ставкам заработной платы;

- по элементам затрат;

- по объемам производства и номенклатуре выпускаемой продукции или услуг;

- по сокращению ручного труда за счет автоматизации;

- по методам исчисления стоимостных показателей.

Оптовые цены, тарифы и ставки заработной платы определяют на основе действующих на момент расчета.

Источниками экономической эффективности являются сокращение потерь и реализация резервов улучшения деятельности объекта в результате создания, функционирования и развития АСУ.

Под факторами экономической эффективности АСУ понимают средства реализации источников эффективности. К ним относят совершенствование перспективного, годового, текущего планирования и оперативного регулирования, совершенствование управления технологическими процессами, улучшение условии труда работников предприятия (организации) и др.

В целях планирования, учета, отчетности и материального стимулирования мероприятий по созданию АСУ используют показатели годовой экономической эффективности.

Расчеты экономической эффективности АСУ выполняют на стадиях, определенных соответствующими государственными стандартами, и утверждают на предприятии (в организации) заказчика АСУ.

При оценке экономической эффективности АСУ используют обобщающие и частные.

Основные обобщающие показатели экономической эффективности АСУ следующие:

– годовой экономический эффект;

– расчетный коэффициент эффективности капитальных затрат на раз работку и внедрение АСУ;

– срок окупаемости капитальных затрат на разработку и внедрение АСУ. К основным частным показателям, характеризующим экономическую эффективность АСУ, относят:

– годовую экономию (годовой прирост прибыли);

– снижение издержек производственно-хозяйственной деятельности на объекте управления в результате разработки и внедрения АСУ;

– повышение производительности труда;

– экономию по видам ресурсов;

– высвобождение работающих;

– повышение качества выпускаемой продукции.

Годовой экономический эффект от разработки и внедрения АСУ, определяемый как разность между годовой экономией (годовым приростом прибыли) и приведенными единовременными затратами на разработку и внедрение АСУ, утвержденный в установленном порядке и зафиксированный в акте приемки в промышленную эксплуатацию, подтвержденный заказчиком (пользователем системы) на основе фактических данных опытной эксплуатации, представляет собой фактический годовой экономический эффект.

Расчетный коэффициент экономической эффективности капитальных затрат на разработку и внедрение АСУ представляет собой отношение расчетной годовой экономии (годового прироста прибыли) к капитальным затратам на разработку и внедрение АСУ.

Срок окупаемости представляет собой отношение капитальных затрат на разработку и внедрение АСУ к годовой экономии (к годовому приросту прибыли).

Годовая экономия (годовой прирост прибыли) от разработки и внедрения АСУ включает в себя:

- годовой прирост прибыли, вызванный увеличением объема хозяйственной деятельности (производства, услуг или работ) при разработке и внедрении АСУ;

- годовой прирост прибыли за счет сокращения сроков строительства, а также ускорения освоения новой продукции (услуг) в результате разработки и внедрения АСУ;

- экономию, текущих затрат на производство продукции, услуг или работ в условиях функционирования АСУ;

- экономию прочих затрат, не входящих в себестоимость производства или работ, обеспечиваемую функционированием АСУ как непосредственно на объекте внедрения, так и в сопряженных сферах и отраслях.

Единовременные затраты на разработку и внедрение АСУ включают в себя:

- затраты на разработку АСУ (предпроизводственные затраты);

- капитальные затраты на приобретение (изготовление), транспортирование, монтаж и наладку вычислительной техники, периферийных устройств, средств связи, программных средств, вспомогательного оборудования, оргтехники, производственно-хозяйственного инвентаря;

- затраты на строительство (реконструкцию) зданий, сооружений, необходимых для функционирования АСУ;

- изменение оборотных средств в связи с разработкой и внедрением АСУ;

- затраты на подготовку (переподготовку) кадров.

2. Автоматизация котельных установок

Отопительные и отопительно-производственные котельные занимают одно из ведущих мест среди потребителей топливных ресурсов, причем их доля в общем энергетическом балансе страны составляет около 50%.

В настоящее время в городах эксплуатируются более 120 тыс. котельных, и в перспективе они будут иметь немаловажное значение. Индустриализация сельского строительства также требует значительного количества котельных малой мощности.

Техническая эксплуатация котельных «малой энергетики» связана с трудоемкими процессами. Для ее совершенствования требуется автоматизация и механизация основных технологических процессов. Важнейшей задачей автоматизации и механизации является обеспечение энергетического и материального баланса установки при оптимальном КПД, минимальных потреблении топливно-энергетических ресурсов, загрязнении окружающей среды, при экономичной и безопасной работе на любых нагрузках.

История автоматизации началась именно с регулирования паровых котлов. Ее современное состояние позволяет, увеличив экономичность котлоагрегатов, повысить безопасность, надежность и точность работы оборудования, обеспечить снижение численности обслуживающего персонала, облегчение его труда.

Наибольшая эффективность автоматической эксплуатации котельных предполагается при полной и комплексной автоматизации устройств основного и вспомогательного оборудования. Как известно, к первому относится сам котлоагрегат, дымососы и вентиляторы, ко второму – насосно-деаэраторная установка, химводоочистка, теплофикационная установка, станция перекачки конденсата, ГРС, склад мазута (угля) и топливоподача.

Уровень автоматизации котельных зависит от следующих основных технических факторов:

– назначения котла. По виду и параметрам энергоносителя котлы делятся на паровые, водогрейные, с высокотемпературным органическим теплоносителем (ВОТ). В качестве ВОТ применяются дифенильная смесь (ДФС), дитолилметан (ДТН) и дикулилметан (ДКМ) с температурой не более 310…380°С. Сюда входят стационарные и передвижные котлы, котлы-боилеры и котлы-утилизаторы;

– конструкции котла и его оборудования (барабанный, прямоточный, чугунный секционный с наддувом, микрокотел), вида тяги и т.п.;

– вида топлива (твердое, жидкое, газообразное, пылевидное, комбинированное (газомазутное)) и типа топливосжигающего устройства (ТСУ);

– вида потребителя (производственный, отопительный, индивидуальный и т.п.);

– числа котлов в котельной.

При составлении схемы автоматизации предусматривают основные подсистемы автоматического регулирования, технологической защиты, дистанционного управления, теплотехнического контроля, технологической блокировки и сигнализации.

Автоматическое регулирование обеспечивает нормальный режим работы котла (материальный и энергетический баланс) независимо от нагрузки. Дистанционно управляют вспомогательными механизмами, а также розжигом котла (иногда на расстоянии до 20 км и более). Технологические защиты предотвращают возникновение аварийных режимов котлоагрегата и вспомогательного оборудования. С помощью приборов теплотехнического контроля ведут непрерывное наблюдение за процессами, протекающими в котельной. Технологические блокировки обеспечивают заданную последовательность операций управления, исключая возможность неправильных операций, взаимодействуют с технологической защитой. Звуковая и световая сигнализация информирует обслуживающий персонал о состоянии оборудования, предупреждает о возникновении аварийной ситуации. Объем автоматизации зависит от вида котлоагрегата, схемы котельной и определяется СНиП II-35–76.

3. Автоматизация парогенераторов

автоматизация теплогенератор котельный установка

Технологический процесс получения пара в барабанном парогенераторе (паровом котле) общего назначения обеспечивается АСР питания (регулирования уровня воды в барабане), АСР горения и нагрузки (регулирования давления пара, воздуха и разрежения в. топке) и АСР перегрева пара и продувки. Каждая АСР имеет свои особенности.

Уровень воды в барабане котла относится к числу главных регулируемых величин, определяющих безопасность и надежность работы самого агрегата и связанных с ним установок. Изменение уровня происходит вследствие увеличения или уменьшения расхода пара, изменения тепловой нагрузки топки и давления пара. Уровень должен поддерживаться в пределах допустимого, выход за эти пределы (перепитка и спуск воды) приводит к забросу воды в экономайзер, пароперегреватель и другие части котла или к обнажению и пережогу экранных трубок – к выходу котла из строя.

При плавных нагрузках, почти статических режимах задачу регулирования успешно решала «автоматика по Ползунову» – поплавковый датчик изменял подачу питательной воды перемещением клапана или воздействием на питательный насос. С увеличением мощности котлов, появлением большого числа потребителей с переменными, резко изменяющимися нагрузками обнаружилась одна особенность эксплуатации барабанных котлов, заставившая изменить принцип регулирования.

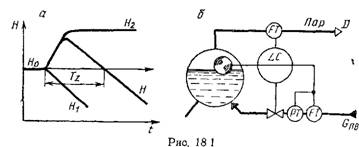

При резком отборе пара, т.е. при D^>D0, падает давление в барабане р<§Сро, что приводит при той же тепловой нагрузке к вскипанию пароводяной смеси, явлению «набухания». Это вызывает подъем уровня Н> >#о, на что поплавковый регулятор реагирует уменьшением притока воды GnB<G0, причем в момент большого потребления пара, когда необходимо подпитывать котел. Происходит реверс обратной связи: вместо отрицательной образуется положительная, и «набухание» становится тем больше, чем сильнее экранирован котел и меньше давление пара. К тому же объект не обладает самовыравниванием и имеет емкостное запаздывание. Динамическая характеристика с кривыми: астатической Hx(t) – от разности расходов пара и воды, статической – от «набухания» и результирующей H(t) представлена на рис. 18.1, а. На рис. 18.1, б показан трех- импульсный (есть и двухимпульсный) регулятор питания LC с сигналом по уровню и дополнительными – расходу пара и поступлению (давлению) питательной воды в котел. Регуляторы этого типа широко распространены в автоматике современных котлов благодаря стабильному поддержанию уровня.

Таким образом, импульс по давлению пара определяет теплопроизводительность котла и используется для изменения подачи топлива.

Вместе с топливом должен быть подан необходимый для горения воздух, соотношение между ними показывает коэффициент избытка воздуха.

Соотношение «топливо–воздух» можно регулировать ло двум схемам: изменять расход топлива, соответственно меняя расход воздуха, и наоборот. Опыт подтверждает большую экономичность второго способа. При сжигании газа в инжекционных горелках используется первая схема. Существует и схема «пар–воздух», при которой на регулятор воздуха подается импульс по расходу пара. Ее применяют для котлов, работающих с постоянной нагрузкой, и при частой смене топлива, например в газомазутных котлах. По такой схеме может использоваться корректирующий импульс по расходу топлива, что повышает эффективность процесса его сгорания.

Материальный баланс «топливо + воздух = дымовой газ» обеспечивается соответствующим разрежением в топке, которое регулируется изменением направляющим аппаратом подачи дымососов или их частотой вращения. Таким образом, в автоматику горения включают три основных регулятора: топлива (нагрузки), воздуха (соотношения) и тяги. Иногда в роли регулятора нагрузки выступает регулятор воздуха.

При параллельной работе блока котлов на общую магистраль заданное давление в ней поддерживает главный, или ведущий, регулятор, который управляет нагрузкой всех котлов.

Автоматическое регулирование перегрева пара производится из условий надежности совместной работы котла и турбины одним из трех способов – паровым, газовым и парогазовым. Чаще используется паровой способ, когда в поверхностном переохладителе пар охлаждается питательной водой. Газовый способ основан на изменении теплоотдачи пароперегревателя перепуском дымовых газов, минуя его, парогазовый – на комбинации указанных способов.

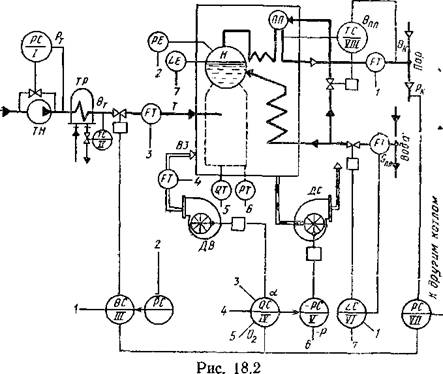

Развернутая схема автоматизации парогенератора с большим количеством коммуникаций и линий связи достаточно сложна, поэтому на рис. 18.2 приведена упрощенная схема автоматизации газомазугного котла с нанесением блоков регулирования основными процессами.

Ведущий регулятор VII по импульсу рк давления пара в общекотельном коллекторе передает команду регулятору тепловой мощности III, изменяющему подачу топлива. Одновременно регулятор топлива получает информацию о расходе пара от датчика FT(1) и от дифференциатора PC – сведения о давлении в самом котле, которое может быть отличным от рк.

Регулятор воздуха IV получает сигнал от ведущего регулятора вместе с сигналами FT(3) по расходу воздуха Вз, топлива Т и по содержанию кислорода 02 в дымовых газах. При изменении режима регулятор приводит в действие направляющий аппарат дутьевого вентилятора ДВ. Регулятор питания VI изменяет подачу питательной воды в зависимости от ее расхода Gn.B, расхода пара D и уровня в барабане Н.

Регулятор тяги V увеличивает подачу дымососа ДС воздействием на его направляющий аппарат при изменении разрежения (–р) и синхронизирующего импульса от регулятора воздуха. Регулятор перегрева пара VIII изменяет температуру пара 6П. п впрыском питательной воды в пароперегреватель ПП по суммарному сигналу о температурах пара 6Пц и 6К.

Регуляторы давления топлива I и его температуры II управляют байпасным клапаном топливного насоса ТН и подачей теплоносителя в топливоподогреватель ТП, обеспечивая параметры рт и 6Т, необходимые для нормальной работы топливосжигающих устройств.

Для котлов, работающих на твердом топливе, регулятор подачи топлива действует на плунжер пневмозабрасывателя (топки ПМЗ–ЛЦР, ПМЗ–РПК и др.), кроме топок с цепными решетками типа ЧЦР, не позволяющими плавно изменять подачу.

Автоматическое регулирование прямоточных котлов практически не отличается от барабанных. Исключением является отсутствие регулятора уровня в барабане. Однако предусматриваются обязательная синхронизация между подачей топлива и питательной воды и регулятор температуры пара. Ввиду высокой напряженности тепловых и гидроаэродинамических процессов большое внимание уделяется технологическим защитам, сигнализации и блокировке.

В аварийных ситуациях устройства технологической защиты должны либо остановить котел, либо перевести его на режим пониженной нагрузки или осуществить некоторые локальные операции. Затем выявляется и ликвидируется причина нарушения, повторный пуск в действие осуществляется дежурным персоналом.

Останов котла необходимо производить в следующих случаях: снижения температуры пара, падения давления топлива, погасания факела в топке, перепитки котла выше 2-го предела, упуска воды, останова обоих дымососов или вентиляторов. Управляющее воздействие – останов дутьевых вентиляторов и прекращение подачи топлива, дымососы работают для вентиляции газоходов.

Переводить котел на долевой режим (около 50% нагрузки) необходимо при повышении давления и температуры пара, останове одного дымососа или вентилятора. Управляющее воздействие – отключение половины ТСУ и блокировка регулятора топлива в сторону увеличения подачи. Локальными операциями могут быть: включение средств пожаротушения при загорании сажи, открытие рабочих и контрольных предохранительных клапанов при повышении давления пара на выходе и в барабане и ряд других воздействий.

При остановке регенеративных воздухоподогревателей котел останавливают или переводят на долевой режим. Останов прямоточных котлов производится также автоматической защитой при прекращении подачи питательной воды. Особое внимание уделяется предельному регулированию давления.

Список литературы

1. Благовещенская М.М. Автоматика и автоматизация пищевых производств. – М.: Агропромиздат, 1991. – 239 с.

2. Бородин И.Ф., Судник Ю.А. Автоматизация технологических процессов. – М.:КолосС, 2003. – 344 с.: ил. – (Учебники и учеб. пособия для студентов высш. учеб. заведений).

3. Загинайлов В.И., Шеповалова Л.Н. Основы автоматики. – М.: Колос, 2001.

4. Шавров А.И., Коломиец А.П. Автоматика. – М.: Колос, 2000.