Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Контрольная работа: Эколого-экономический анализ деятельности предприятия по производству древесноволокнистых плит г. Братска Иркутской области

Контрольная работа: Эколого-экономический анализ деятельности предприятия по производству древесноволокнистых плит г. Братска Иркутской области

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ

АГРАРНЫЙ УНИВЕРСИТЕТ

ИЗОП

КАФЕДРА

Агроэкологии и микробиологии

КОНТРОЛЬНАЯ РАБОТА

По экологии

ЭКОЛОГО-ЭКОНОМИЧЕСКИЙ АНАЛИЗ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ ПО ПРОИЗВОДСТВУ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ Г. БРАТСКА ИРКУТСКОЙ ОБЛАСТИ

Новосибирск 2009

Содержание

1. Краткая характеристика производства древесноволокнистых плит

2. Характеристика изготовляемой продукции

3. Характеристика исходного сырья, химикатов и одежды машин

4. Удельные расходные нормы сырья, химикатов, вспомогательных материалов и энергоресурсов

5. Технологическая схема производства и описание технологического процесса

5.1 Подготовка сырья

5.2 Получение древесноволокнистой плиты

5.3 Проклейка массы

5.4 Отлив волокнистого ковра

5.5 Прессование плит

5.6 Закалка плит

5.7 Раскрой древесноволокнистых плит

5.8 Паро- и водоснабжение производства древесноволокнистых плит

6. Отходы производства, сточные воды и выбросы в атмосферу

6.1 Твердые отходы производства

6.1.1 Образование отходов

6.2 Сточные воды

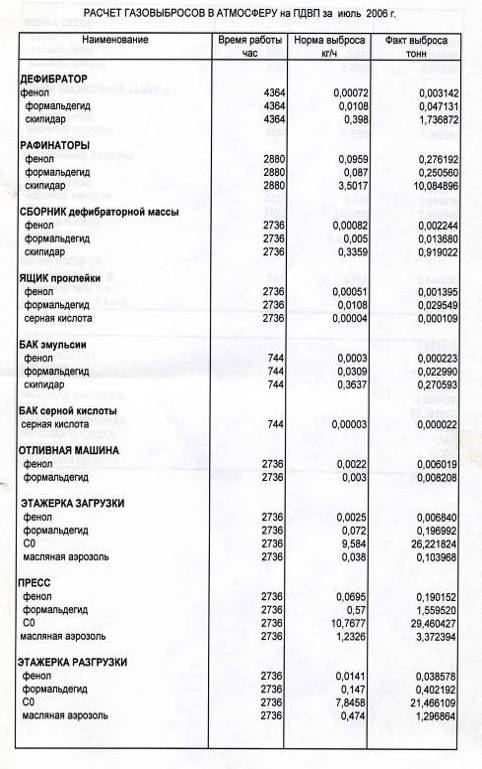

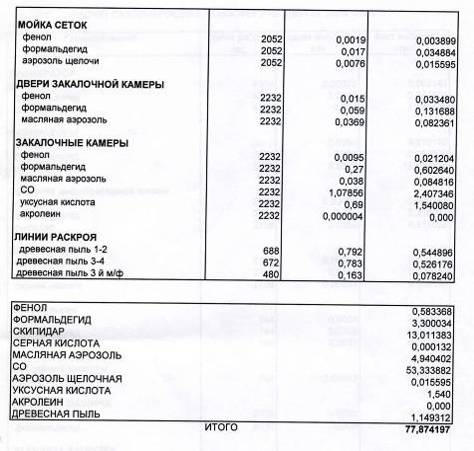

6.3 Газовые выбросы

7. Перечень загрязняющих веществ, разрешенных к выбросу в атмосферу от стационарных источников на единицу готовой продукции

8. Расчет материального баланса древесного сырья и готовой продукции

8.1 Потери древесного волокна при изготовлении продукции

8.2 Отходы при раскрое плит

8.3 Расчет количества отходов ДВП, возвращенных в производство

8.4 Расчет количества невозвращаемых в производство отходов ДВП

9. Безопасная эксплуатация производства

9.1 Физически опасные и вредные производственные факторы

9.2 Физико-химическая и санитарно-гигиеническая характеристика вредных веществ, применяемых в производстве

10. План по выполнению природоохранных мероприятий на ПДВП в мае 2008 г

11. Мероприятия по снижению загрязненности сточных вод по производству ДВП

12. Сеточный транспортер для очистки отжимных вод в дефибраторном отделении

Приложения

1. Краткая характеристика производства древесноволокнистых плит

Завод древесноволокнистых плит (ЗДВП) относится ко второй очереди строительства Братского ЛПК. Генеральный проектировщик - Гипродрев, г. Ленинград. Проектировщик строительной части - институт Промстройпроект. Технологическая часть запроектирована польскими фирмами с учетом поставок ими оборудования. Первая технологическая линия завода древесноволокнистых плит была введена в действие 21 декабря 1972 года. Проектная мощность 10 млн. м в год. Всего запроектировано было четыре технологических потока с мощностью 10 млн. м в год каждый.

В феврале 1973 года произведен пуск второго потока, к концу года завод заработал четырьмя потоками.

На проектную мощность завод вышел в 1977 году.

В 1984-1985 г. проведена модернизация гидравлических прессов, увеличена этажность (с 25 этажей до 28 этажей II и IV технологические потоки).

В 1986-1987 г. проведена модернизация I и III технологических потоков, где была увеличена этажность до 30.

Мощность производства, после реконструкции 1989 г. была достигнута 44 млн. м2 в год.

Автор проекта модернизации СПКТ бюро Всесоюзного научного объединения Союзнаучплитпром.

29 июля 1986 года выпущен 500-миллионный квадратный метр ДВП.

28 марта 2003 года выпущен 1 млд. квадратный метр ДВП.

2. Характеристика изготовляемой продукции

Производство древесноволокнистых плит ОАО "Братсккомплексхолдинг" осуществляет выпуск древесноволокнистых плит по ГОСТ 4598.

Плиты в зависимости от назначения подразделяют на типы: твердые и мягкие.

Твердые плиты в зависимости от прочности, плотности и вида лицевой поверхности подразделяют на марки:

Т - твердые плиты с необлагороженной лицевой поверхностью;

Т - С - твердые плиты с лицевым слоем из тонкодисперсной древесной массы;

Т - П - твердые плиты с подкрашенным лицевым слоем;

Т - СП - твердые плиты с подкрашенным лицевым слоем из тонко дисперсной древесной массы;

СТ - твердые плиты повышенной прочности (сверхтвердые) с необлагороженной лицевой поверхностью;

СТ - С - твердые плиты повышенной прочности (сверхтвердые) с лицевым слоем из тонкодисперсной древесной массы.

Твердые плиты марок Т, Т-С, Т-П, Т-СП в зависимости от уровня физико-механических показателей подразделяют на группы качества: А и Б; по качеству поверхности плиты этих марок подразделяют на I и II сорта.

Мягкие плиты в зависимости от плотности подразделяют на марки: М-1, М-2 и М-3.

Область применения различных марок плит на изделия конкретных видов устанавливают в государственных стандартах и технических условиях по согласованию с органами Минздрава РФ. Древесноволокнистые плиты применяются в строительстве, вагоностроении, в производстве мебели, столярных и других изделий и конструкций, защищенных от увлажнения, а также при производстве тары.

Плиты должны иметь размеры в соответствии с таблицей 2.1.

Таблица 2.1

| Длина, мм | Ширина, мм | Толщина, мм | |||

| Номинальная | Пред. отклон. | Номинальная | Пред. отклон. | Номинальная | Пред. отклон. |

| 2745 | ±3 | 1700 | ±3 | 3,2 | ±0,3 |

| 1600 | 1300 | ||||

| 1300 | 1220 | ||||

| 1220 | 610 | ||||

На ПДВП основной размер 2745x1700 мм.

Выпускается малый формат - 1220x1220 мм, 1220x610 мм (ГОСТ 4598), 1600х1300мм.

В качестве упрочняющих добавок при производстве ДВП должны применяться малотоксичные смолы с содержанием свободного формальдегида не более 0,1 %.

Физико - механические свойства плит, выпускаемых на ПДВП, должны соответствовать требованиям указанным в таблице 2.2.

Таблица 2.2

| Наименование показателя | Норма для плит марок | |||||

| СТ | Т, Т-П, Т-С, Т-СП |

М-1 |

М-2 |

м-з |

||

| Гр. А | Гр. Б | |||||

|

Плотность, кг/м3 |

950-1100 | 850-1100 | 800-1100 | 200-400 | 200-350 | 100-200 |

| Предел прочности при изгибе, МПа, нижняя граница, Тн | 47 | 38 | 33 | 1,8 | 1,1 | 0,4 |

|

Разбухание по толщине за 24 часа, %, верхняя граница, Тв |

13 | 20 | 23 | Не нормируется | ||

| Влажность, %: нижняя граница Тн верхняя граница Тв, не более | 3 10 | 4 10 | 4 10 | Не нормируется 12 | ||

|

Водопоглощение за 2 часа,%, верхняя граница, Тв |

Не нормируется | 34 | ||||

| Водопоглощение лицевой поверхности за 24 часа, %, верхняя граница, Тв | 7 | 11 | 13 | Не нормируется | ||

| Предел прочности при растяжении перпендикулярно к пласти, МПа, нижняя граница, Тн | 0,32 | 0,30 |

- |

Не нормируется | ||

По качеству поверхности плиты должны соответствовать нормам, указанным в таблице 2.3.

Таблица 2.3

| Наименование дефекта | Норма для плит | |

| 1 сорта | 2 сорта | |

|

Углубление (выступы): на лицевой поверхности |

Не допускаются |

Не допускаются глубиной (высотой) более пред. откл. по толщине |

| на нелицевой поверхности | Не допускаются более 2 шт площадью 25 см на 1 м глубиной (высотой) более пред. откл. по толщине | Не нормируются |

| Царапины на лицевой поверхности |

Не допускаются на 1 м2 суммарной длиной более 100 мм в количестве более 2 шт |

Не нормируются |

| Разнооттеночность лицевой поверхности | Не допускается площадью более 5 % поверхности плиты | Не нормируются |

| Пятна от воды на лицевой поверхности |

Не допускаются на 1 м2 суммарной площадью более 5 см2 |

Не нормируются |

| Пятна производственного характера, в т. ч. от масла и парафина на лицевой поверхности |

Не допускается более одного пятна на 1 м 2 диаметром более 8 мм |

Не допускаются на 1 м2 суммарной площадью более 10 см2 |

| Сколы, местные повреждения кромок | Не допускаются (единичные глубиной по пласти 2 мм и менее протяженностью по кромке 15 мм и менее не учитываются) | Не допускается глубиной более 5 мм |

Для всех марок плит не допускаются расслоения, прогары, бахрома на кромках и посторонние включения.

Примечание: На плиты древесноволокнистые выдано "Санитарно - эпидемиологическое заключение" № 38. БЦ.06.553. П.000234.10.03. от 03.10.2003г. Государственной санитарно-эпидемиологической службой Российской Федерации. Контроль за ПДК вредных химических веществ, выделяющихся из готовых плит, а также периодичность контроля, производит Братское отделение Государственной санитарно-эпидемиологической службы Российской Федерации.

3. Характеристика исходного сырья, химикатов и одежды машин

Характеристика исходного сырья и химикатов должна соответствовать требованиям, указанным в таблице 3.1.

Таблица 3.1

|

Наименование сырья, химикатов Номер ГОСТа или ТУ |

Показатели по ГОСТ или ТУ | Показатели, обязательные для проверки перед использован. в производство | Примечание | |||

| Щепа технологическая ГОСТ 15815 Марка ПВ |

1Массовая доля коры, %, не более 15,0 2Массовая доля гнили, %, не более 5,0 3Массовая доля минеральных примесей, % не более 1,0 4Массовая доля остатков, %, на ситах с отверстиями диаметром: 30 мм, не более 10,0; 20 и 10 мм не менее 79,0; 5 мм не более 10,0; на поддоне не более 1,0. Обугленные частицы и металлические включения не допускаются. |

1Массовая доля остатков на ситах 2Массовая доля коры |

Служба контроля качества ДОК |

|||

| Парафин нефтяной твердый технический ТУ 38.1011322 Марки Не, Нв |

1Кристаллическая масса от светло- желтого до светло-коричневого цвета. Допускаются оттенки серого цвета. 2Запах отсутствует 3Температура плавления, ПС, не ниже 42 4Массовая доля масла, %, не более 5,0 5Содержание воды - отсутствие |

|||||

| Аммиак водный технический ГОСТ 9 Марка А |

1Прозрачная бесцветная жидкость. 2Массовая доля аммиака, %, не менее 25 3Массовая концентрация нелетучего остатка, г/дм, не более 0,07 |

|||||

| Масло талловое дистиллированное ТУ 13-00281074-26 Сорт 2 |

1Маслянистая жидкость, прозрачная при 80 ПС 2Цвет по йодной шкале, не более 100 3Кислотное число, мг КОН на 1 г продукта, не менее 165 4Число омыления мг КОН на 1 г продукта, не менее 170 |

|||||

|

5 Массовая доля смоляных кислот, %, не более 40 6 Массовая доля неомыляемых вещеста, %, не более 9 7 Массовая доля воды, %, не более 1 |

||||||

| Кислота серная техническая ГОСТ 2184 Сорт 2 |

1Массовая доля моногидрата (H2SO4), %, не менее 92,5 2Массовая доля железа (Fe), %, не более 0,1 |

|||||

|

Натр едкий технический ГОСТ 2263 Сорт-высший первый Марка РД |

Высш. сорт | 1 сорт | ||||

| Внешний вид | Бесцветная или окрашенная жидкость. Допускается выкристаллизованный осадок | |||||

| 1 Массовая доля едкого натра, %, не менее | 46,0 | 44,0 | ||||

| 2 Массовая доля углекислого натрия, %, не более | 0,6 | 0,8 | ||||

| 3 Массовая доля хлористого натрия, %, не более | 3,0 | 3,8 | ||||

| 4 Массовая доля железа в пересчете на ГегОз, %, не более | 0,007 | 0,02 | ||||

| 5 Массовая доля хлорноватокисло-го натрия, %, не более | 0,25 | 0,3 | ||||

| Смола феноло - формальдегидная ГОСТ 20907 Марка СФЖ-3013 |

1Массовая доля нелетучих веществ (сухой остаток), %, 39-43 2Вязкость, с, 40-130 3Массовая доля щелочи, %, 4,5-5,5 4Массовая доля свободного фенола, %, не более 0,18 5 Массовая доля свободного формальдегида, %, не более 0,18 |

Массовая доля нелетучих веществ |

Лаборатория ЦСС фанерного производства |

|||

| Воздух сжатый (технологический) |

Давление 0,4 - 0,5 МПа (4-5 кгс/см2) |

|||||

| Мех. очищенная вода |

Давление 0,4 - 0,5 МПа (4-5 кгс/см2) |

Давление | ||||

|

Пар 8 (парР8) |

Давление 0,8-1,2 МПа (8-12 кгс/ см2) Температура 175 - 190°С |

Давление | ||||

|

Пар 40 (парР40) |

Давление 3,0 - 3,5 МПа (30-35 кгс/ см2) Температура 300 - 380°С |

Давление | ||||

| Хоз. питьевая вода |

Давление 0,4 - 0,5 МПа (4-5 кгс/см2) |

Давление | ||||

Характеристика одежды отливной машины должна соответствовать требованиям, указанным в таблице 3.2.

Таблица 3.2

| Наименование | Номер сетки | Размеры | Количество на единицу оборудования | |

| Ширина, мм | Длина, мм | |||

| Сетка полиэфирная | 8 | 1980 | 26400 | 1 |

| Сетка полиэфирная | 6 | 1980 | 10200 | 1 |

| Сетка полиэфирная | 6 | 1980 | 7400 | 2 |

| Сетка полиэфирная | 6 | 1980 | 6100 | 2 |

Характеристика одежды гидравлического пресса РН-Р-5325/25А должна соответствовать требованиям, указанным в таблице 3.3.

Таблица 3.3

| Наименование | Характеристики | Размеры |

Количество на единицу оборудования |

|||

| материал | Номер сетки | Ширина, мм | Длина, мм | Толщина, мм | ||

| Сетка подкладная | Бронза | 2; 4 8 | 1810 | 5670 |

- |

60 |

| Сетка транспортная | Нержавеющая сталь | 7,2/6,4 | 1800 | 5750 |

- |

65 |

| Лист транспортный | Ст 20 ЮА |

- |

1830 | 5920 | 3,5 | 65 |

| Лист противоизносный | Ст 08 КП |

- |

1850 | 5820 | 2,0 | 30 |

| Лист глянцевый | Нержавеющая сталь |

- |

1820 | 5670 | 5,0 | 30 |

4. Удельные расходные нормы сырья, химикатов, вспомогательных материалов и энергоресурсов

Расходные нормы сырья, химикатов, вспомогательных материалов и энергоресурсов на производство 1000 м2 твердых древесноволокнистых плит указаны в таблице 4.1

Таблица 4.1

| Наименование расходуемого сырья, материалов и энергоресурсов | Ед. изм. | Расходные нормы | ||||

| 2004 г. | 2005 г. | 2006 г. | 2007 г. | 2008 г. | ||

| Древесное сырье |

м3 |

8,7 | 8,3 | |||

| Технологическая щепа |

м3 |

7,6 | 7,6 | |||

| Парафин технический | кг | 19,0 | 19,0 | 14 | 14 | |

| Кислота серная 100 % | кг | 8,7 | 8,7 | 8,7 | 8,8 | |

| Натр едкий технический 100% | кг | 1,61 | 1,61 | 1,61 | 1,61 | |

| Аммиачная вода 100 % | кг | 0,4 | 0,4 | 0,4 | ||

| Масло талловое дистиллированное | кг | 1,2 | 1,15 | 1,15 | ||

|

Смола фенол-формальдегидная (для готовой продукции): группа А группа Б |

кг | 26 19 | 26 19 | 24 15 | 24 14 | |

| Вода мехочищенная |

м3 |

99 | 98 | 68 | 68 | |

| Пар | ГДж (Гкал) | 34, 209 (8,184) | 33,557 (8,03) | 32,596 (7,8) | (7,8) | |

| Электроэнергия | кВт. ч | 1660 | 1569 | 1448 | 1448 | |

5. Технологическая схема производства и описание технологического процесса 5.1 Подготовка сырья

Сырье, в виде кондиционной щепы, пневмотранспортом через циклоны, камерный питатель и ленточные транспортеры подается в бункера хранения. Предусмотрена подача щепы автотранспортом на приемное устройство и при помощи ленточных транспортеров, щепа подается в бункера хранения. Вместимость бункера 500 м.

В нижней части бункеров хранения установлены разгрузочные шнеки: на два бункера один шнек. Продвигаясь вдоль секции бункеров, шнеки выгребают щепу на ленточные транспортеры. Через систему ленточных транспортеров, ковшовый элеватор и течки, щепа подается в ванны для мойки щепы.

Установлено две ванны для мойки щепы. Основное назначение гидромойки щепы - смыв грязи, песка и других включений, в том числе металлических. Промывка щепы водой создает более благоприятные условия работы размольного оборудования, удлиняет срок службы размольной гарнитуры. Вода, после гидромойки, направляется на очистку в волокноулавливатель.

Промытая щепа шнеком, через течки, подается на галерейные транспортеры и, пройдя магнитные сепараторы, поступает в бункера дефибраторов, вместимостью 22 м3 каждый.

5.2 Получение древесноволокнистой плитыИз расходного бункера щепа поступает в пропарочную камеру дефибратора РТ-70, где подвергается термообработке насыщенным паром с температурой 175 - 190 ПС под давлением 0,8 - 1,2 МПа (8-12 кгс/см). Затем щепа поступает в размольную камеру дефибратора, где и происходит размол щепы.

Уровень щепы в пропарочной камере, поддерживаемый в пределах 1700 - 1900 мм и контролируемый релейным изотопным прибором, обеспечивает необходимое время пропарки. Степень помола после дефибратора не менее 14 ДС, определяется по прибору Дефибратор - Секунда.

Размолотая щепа в виде волокнистой массы поступает на вторичный размол в рафинаторы РР - 70.

На заводе одновременно действуют две схемы подачи размолотой массы из дефибраторов в рафинаторы.

По первой схеме размолотая волокнистая масса через выпускные устройства дефибраторов давлением пара выбрасывается по трубопроводам в циклоны, где разбавляется оборотной водой, которая поступает из коллектора оборотной воды. Затем поступает в сборники дефибраторной массы (степень помола не менее 14 ДС), снабженные горизонтальными мешалками, а оттуда поступает на рафинаторы для вторичного размола.

По другой схеме - масса поступает из дефибраторов непосредственно в размольную камеру рафинатора. Разбавление оборотной водой происходит перед размольной камерой рафинатора. Степень помола массы после рафинатора составляет 22 - 26 ДС. Массовая доля волокна в бассейнах рафинаторной массы, снабженных вертикальными мешалками для постоянного перемешивания, должна быть 2,0-3,5 %. В рафинаторные бассейны масса стекает самотеком по каналам рафинаторной массы. Для получения массы третьей степени помола (не менее 50°ШР), масса после размола на рафинаторах, поступает в бассейны покровного слоя. Из бассейна, насосом по трубопроводу, масса подается на дисковую мельницу МД-14.

Масса покровного слоя из мельницы, за счет напора, создаваемого насосом, подается в ящик проклейки покровного слоя. Избыток массы, через перелив по массопроводу возвращается в бассейн на рециркуляцию. Из ящика проклейки, через трубопроводы, масса покровного слоя распределяется на четыре отливные машины в наливной ящик облагороженного слоя.

5.3 Проклейка массыИз бассейнов рафинаторной массы насосом масса подается в ящик для проклейки, куда одновременно из ящика поступает парафиновая эмульсия с массовой долей парафина 6 - 9 % в количестве не более 1 % к массе абсолютно сухого волокна. После введения парафиновой эмульсии, в ящик непрерывной проклейки вводится осадитель - разбавленная серная кислота.

Концентрированная серная кислота подается по трубопроводу в дозатор кислоты, установленный на ящике проклейки, туда же непрерывно подается мех. очищенная вода, где происходит разбавление концентрированной кислоты. Значение рН массы после прохождения ящика проклейки, должно быть от 3,9 до 4,5. Для увеличения прочности древесноволокнистой плиты, в ящик проклейки подается фенолформальдегидная смола из ящика. Массовая доля фенолформальдегидной смолы, в древесноволокнистой массе, должна быть не более 1,3 %. Массовая доля нелетучих веществ (сухого остатка) фенолформальдегидной смолы в массе должна быть 6 - 8 %. Расход химикатов, подаваемых в ящик для проклейки массы, приведен в таблице 5.1.

РАСХОД ХИМИКАТОВ В ДРЕВЕСНОВОЛОКНИСТУЮ МАССУ В ЯЩИК ПРОКЛЕЙКИ (поз.18), В ЗАВИСИМОСТИ ОТ СКОРОСТИ ОТЛИВНОЙ МАШИНЫ И ВРЕМЕНИ ИСТЕЧЕНИЯ ХИМИКАТА

Таблица 5.1

| Время истечения, с | Массовая доля химиката, % | ||||||||||||||

| 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10,0 | |

| 3,0 | 0,61 | 0,72 | 0,82 | 0,92 | 1,02 | 1,12 | 1,22 | 1,33 | 1,43 | ||||||

| 3,5 | 0,52 | 0,61 | 0,70 | 0,79 | 0,87 | 0,96 | 1,05 | 1,14 | U1 | 1,31 | 1,40 | ||||

| 4,0 | 0,46 | 0,54 | 0,61 | 0,68 | 0,77 | 0,84 | 0,92 | 0,99 | 1,07 | 1,15 | 1,22 | 1,30 | 1,38 | ||

| 4,5 | 0,41 | 0,48 | 0,54 | 0,61 | 0,67 | 0,75 | 0,81 | 0,88 | 0,95 | 1,02 | 1,09 | 1,16 | 1,23 | 1,30 | |

| 5,0 | 0,36 | 0,43 | 0,48 | 0,55 | 0,61 | 0,67 | 0,73 | 0,80 | 0,88 | 0,91 | 0,98 | 1,04 | 1,10 | 1,16 | 1,23 |

| 5,5 | 0,33 | 0,38 | 0,45 | 0,50 | 0,56 | 0,61 | 0,67 | 0,72 | 0,78 | 0,84 | 0,89 | 0,96 | 1,00 | 1,06 | 1,11 |

| 6,0 | 0,31 | 0,36 | 0,41 | 0,46 | 0,51 | 0,56 | 0,61 | 0,66 | 0,72 | 0,77 | 0,82 | 0,87 | 0,92 | 0,97 | 1,02 |

| 6,5 | 0,28 | 0,33 | 0,38 | 0,42 | 0,47 | 0,52 | 0,57 | 0,61 | 0,66 | 0,71 | 0,75 | 0,80 | 0,85 | 0,90 | 0,94 |

| 7,0 | 0,26 | 0,31 | 0,35 | 0,39 | 0,44 | 0,48 | 0,53 | 0,57 | 0,61 | 0,66 | 0,70 | 0,74 | 0,79 | 0,83 | 0,88 |

| 7,5 | 0,25 | 0,29 | 0,33 | 0,37 | 0,41 | 0,45 | 0,49 | 0,53 | 0,57 | 0,61 | 0,65 | 0,68 | 0,74 | 0,78 | 0,82 |

| 8,0 | 0,23 | 0,27 | 0,31 | 0,34 | 0,38 | 0,42 | 0,46 | 0,50 | 0,54 | 0,57 | 061 | 0,65 | 0,69 | 0,73 | 0,77 |

| 8,5 | 0,22 | 0,25 | 0,29 | 0,32 | 0,36 | 0,40 | 0,43 | 0,47 | 0,50 | 0,54 | 0,58 | 0,61 | 0,65 | 0,69 | 0,72 |

| 9,0 | 0, 20 | 0,24 | 0,27 | 0,31 | 0,34 | 0,37 | 0,41 | 0,44 | 0,48 | 0,51 | 0,54 | 0,58 | 0,61 | 0,65 | 0,68 |

| 9,5 | 0,00 | 0,23 | 0,26 | 0,29 | 0,32 | 0,35 | 0,39 | 0,42 | 0,45 | 0,48 | 0,52 | 0,55 | 0,58 | 0,61 | 0,65 |

| 10,0 | 0,21 | 0,25 | 0,28 | 0,31 | 0,34 | 0,37 | 0,40 | 0,43 | 0,46 | 0,49 | 0,52 | 0,55 | 0,58 | 0,61 | |

| 10,5 | 0, 20 | 0,23 | 0,26 | 0,29 | 0,32 | 0,35 | 0,38 | 0,41 | 0,44 | 047 | 0,50 | 0,53 | 0,55 | 0,58 | |

| 11,0 | 0,22 | 0,25 | 0,28 | 0,31 | 0,33 | 0,36 | 0,39 | 0,42 | 0,45 | 0,47 | 0,50 | 0,53 | 0,56 | ||

| 11,5 | 0,21 | 0,24 | 0,27 | 0,29 | 0,32 | 0,35 | 0,37 | 0,40 | 0,43 | 0,45 | 0,48 | 0,51 | 0,53 | ||

| 12,0 | 0, 20 | 0,23 | 0,26 | 0,28 | 0,31 | 0,33 | 0,36 | 0,38 | 0,41 | 0,43 | 0,46 | 0,49 | 0,51 | ||

Скорость отливочной машины - 18 м/мин Расход = С*60 / (тист*97,8), 97,8 - масса древесноволокнистой массы, проходящей через проклеивающий ящик в минуту, кг С - массовая доля химиката, % тист - время истечения, с

5.4 Отлив волокнистого ковраИз ящика непрерывной проклейки масса самотеком поступает в напускной (напорный) ящик отливной машины концентрация массы удерживалась на постоянном уровне, следует подвести оборотную воду под постоянным давлением к смесителю, установленному на трубопроводе массы. Оборотная вода, потребляемая для разбавления массы в отдельных фазах технологического процесса, хранится в бассейнах оборотной воды, из которых отводится при помощи насосов к потребителям.

Из напорного ящика масса, непрерывным потоком, через щели шибера по высоте регулирования, поступает на непрерывно движущуюся сетку отливной машины. Основная часть воды, из волокнистой массы, удаляется путем свободной фильтрации из регистровой части сеточного стола. Для принудительного удаления воды, за регистровым столом, под сеткой, установлены три отсасывающие ящика, снабженные вакуумной установкой. Дальнейшее обезвоживание происходит в форпрессе. Зазоры между валами форпресса устанавливают:

1 форпресс - 14-15 мм;

2 форпресс - 13-14 мм;

3 форпресс - 12-13 мм.

За форпрессами установлены три пары прессовых валов, предназначенных для окончательного обезвоживания ковра и получения заданной его толщины. Сухость волокна после отливной машины не менее 25 %. Зазоры между валами прессов устанавливаются: пресс - 12-13 мм; пресс - 10-11 мм; пресс - 8-9 мм.

Зазоры между валами форпрессов и прессовыми валами выставляются во время планово - предупредупредительных работ.

После прессовой части волокнистый ковер посредством гидроножей (продольных, поперечных, кромочных) разрезается на полотно размером 1730* (5580-5590) мм, которое сразу поступает на приемный транспортер (секция ускорения), а затем на ременные транспортеры.

Обрезанные кромки, а также неиспользованные части ковра поступают в бассейн гауч - мешалки, где разбиваются все кромки и бракованный ковер в волокнистую массу. В бассейн подается оборотная вода для разбавления волокнистой массы до массовой доли волокна 2,5 %. Обрезанные кромки, бракованный волокнистый ковер, превращенные в волокнистую массу, возвращаются в бассейн брака, для повторного использования. Вода регистровой части, сосудной части и вода для спрысков отводится в бассейн оборотной воды, из которого по мере необходимости используется для производственного процесса. Излишек воды идет в бак оборотной воды, а затем на (фильтр) волокноулавливатель, для улавливания волокна из оборотной воды, часть которой идет на очистку на ОСП, а уловленное волокно в массный бассейн.

5.5 Прессование плит

Влажное полотно (плиты), разрезанное на заданные размеры, транспортируется от отливной машины к прессу системой роликовых и ременных транспортеров. Плиты, ременными транспортерами, подаются к секции наложения, где укладываются на транспортные листы с сетками, затем загружаются в загрузочную этажерку пресса. После загрузки этажерки, поддоны с сетками и уложенными на них влажными плитами при помощи толкателя подаются в 30-ти этажный гидравлический пресс.

Древесноволокнистые плиты прессуются между плоскими поверхностями нагревательных плит пресса, обогреваемых горячей водой, при температуре 180 - 200°С. Давление в гидрофоре перед запрессовкой - 4,0 - 6,0 МПа.

Процесс прессования проводится в две фазы или в три фазы.

1 фаза - отжим влажных плит;

2 фаза - сушка;

3 фаза - закалка.

В первой фазе под действием давления пластифицированные волокна сближаются. Давление прессования - 26,0 - 30,0 МПа.

Во второй фазе происходит испарение воды, находящейся в капиллярах и стенках клеток. Удаление воды способствует образованию водородных связей и смолоподобных образующих веществ вследствие частичного температурного гидролиза гемицеллюлозы. Давление прессования в период сушки - 4,0 - 6,0 МПа.

В третьей фазе происходит тепловая обработка плит при повышенном давлении. Давление прессования - 9-15 МПа.

Продолжительность прессования по фазам составляет:

1 фаза - (отжим влажных плит) - 12-18 с;

2 фаза - (сушка) - 210 - 330 с;

3 фаза - (закалка) - 12 - 150 с.

После окончания прессования давление снижается, пресс распрессовывается (размыкается) и транспортные листы с плитами вытягиваются (выгружаются) из пресса в разгрузочную этажерку. После разгрузки пресса плиты отделяются от транспортных листов и сеток при помощи пневматического отделителя. Плиты посредством ременных транспортеров подаются на типпель загрузки в 100-полочную этажерку, а транспортные листы с сетками возвращаются для новой загрузки влажных полотен.

Для постоянного поддержания температуры нагревательных плит гидравлического пресса на заданном уровне, а следовательно, для получения качественных древесноволокнистых плит и достижения при этом максимальной производительности служит тепловой аккумулятор "Рутса". Помимо пресса, аккумулятор перегретой воды обеспечивает теплом камеры термообработки (закалки) плит.

5.6 Закалка плитПлиты, загруженные в 100-полочную этажерку, подаются в камеры закаливания посредством механизированного передвижного устройства. Двери камеры закрываются, включается вентилятор для циркуляции воздуха и пускается в калорифер горячая вода с температурой 190-210 ПС. Время выдержки при рабочей температуре 150-155°С - 2 часа.

В камерах плиты подвергаются обработке струей горячего воздуха. В результате закалки увеличивается механическая прочность плит, уменьшается водопоглащение, уменьшается набухание, плиты приобретают более ровный цвет, улучшается способность плит подвергаться дальнейшей обработке режущим инструментом.

По истечении времени закалки, этажерки с плитами выкатываются из камеры. В течение 20 минут плиты охлаждаются до температуры 60-80 ПС.

Термическая обработка плит, в камерах закаливания, сопряжена с опасностью возникновения пожара, так как при этом из древесины выделяются смолистые вещества, которые осаждаются на внутренней части закалочных камер, на конструкциях 100-полочных этажерок, в водном коллекторе и в смеси с отложениями древесной пыли способны к самовозгоранию.

Использование этажерок с погнутыми, соприкасающимися струнами, грязных этажерок и засоренных обломками плит, плиты с недопрессованной бахромистой кромкой приводят к нарушению нормальной циркуляции воздуха, к местному перегреву и самовозгоранию с последующим горением как в камере закаливания так и в выводном коллекторе. Возможность самовозгорания увеличивается при увеличении температуры закалки.

Для предотвращения самовозгорания, при проведении ПНР, камеры закаливания моются раствором натра едкого технического с массовой долей 5 - 7 %.

Камеры пропаривают паром в течение 30 мин. Затем в камеру закатывается установка для мойки камер. Через форсунки, стены камер обливаются раствором натра едкого технического и снова пропариваются в течение 20 минут. Затем камеры промывают холодной водой в течение 20 минут. При необходимости чистятся металлическими скребками.

5.7 Раскрой древесноволокнистых плитПосле термообработки, этажерки с плитами подаются на участок раскроя плит. При помощи разгрузочного устройства плиты поступают на роликовый конвейер форматно-обрезного станка, который осуществляет продольное и поперечное резание плит на заданные размеры.

На участке раскроя предусмотрена установка для раскроя плит на меньшие размеры (малый формат) по согласованию с потребителем. После форматной резки, плиты сортируют, укладывают на специальные поддоны в пачки и с помощью электропогрузчика увозят на склад готовой продукции.

Полученная при резке плит кромка (отходы продольной обрезки) от форматно-обрезного станка, через циклон поступает в бак отходов, где разбавляется водой, разбивается мешалкой, а затем, в виде массы, насосом перекачивается для повторного использования в производство.

5.8 Паро- и водоснабжение производства древесноволокнистых плитДля приема пара на ПДВП и распределения его по технологическим цепочкам производства служит теплопункт. В теплопункте находится редуцирующая охлаждающая установка (РОУ), которая служит для снижения давления и охлаждения пара Р40 - Производство ДВП получает:

Пар Р40 от ТЭС давлением 3,0-3,5 МПа (30-35 кгс/см) и температурой 300-380 С.

Пар Р8 от Иркутской ТЭЦ - 6 давлением 0,8-1,2 МПа (8-12 кгс/см) и температурой 175 - 190°С.

Хозпитьевую воду давлением 0,4-0,5 МПа (4-5 кгс/см2)

Мехочищенную воду давлением 0,4-0,5 МПа (4-5 кгс/см2) воду от ВОС

6. Отходы производства, сточные воды и выбросы в атмосферу

Производство ДВП осуществляется мокрым способом и включает в себя 4 технологических потока, мощностью по 10 млн. м в год каждый (по проекту). В настоящее время в работе находится 3 технологических потока. В состав производства ДВП входят:

- участок производства массы;

- участок производства и обработки плит.

6.1 Твердые отходы производства 6.1.1 Образование отходовНа участке производства массы осуществляются следующие технологические операции:

- гидромойка щепы;

- пропарка и размол щепы на дефибраторах;

- дополнительный размол на рафинаторах.

В процессе производства массы образуются безвозвратные отходы:

- при мойке щепы;

- в процессе дефибрирования (растворенные органические вещества). Процесс изготовления плит на участке производства и обработки плит состоит

из следующих технологических операций:

- обезвоживания и формирования плит на отливных машинах;

- горячего прессования и сушки;

- форматной резки плит.

На участке производства и обработки плит образуются отходы: возвращаемые в производство, предлагаемые к использованию и безвозвратные потери. Отходы, возвращаемые в производство, образуются:

- при формировании мокрого ковра;

- при продольной резке древесноволокнистых плит.

Безвозвратные потери образуются:

- при формировании мокрого ковра;

- при прессовании;

- при промывке емкостей;

Отходы, предлагаемые к использованию, образуются при поперечной резки готовых плит, которые идут на сжигание на ТЭС и для нужд населения.

Так же в процессе деятельности производства ДВП образуются производственные отходы: отработанное масло, металлолом, промышленный мусор, ртутьсодержащие лампы, отработанные аккумуляторы, отработанные шины.

При работе технологического оборудования производства ДВП используется масло индустриальное. Замена масла происходит при плановых ремонтах оборудования. Отработанные масла собираются в бочки и размещаются в складах ГСМ участка производства массы и участка производства плит.

По мере накопления отработанные масла вывозятся автотранспортом на участок ГСМ ДМТС

Металлолом образуется при ремонте и замене технологического оборудования (металлоконструкций, бункеров, корпусов редукторов, насосов, арматуры, трубопроводов), а также как отходы при изготовлении деталей на металлорежущих станках (стружка стальная, стружка бронзовая).

Лом цветных металлов состоит из изношенных частей подшипников качения, сепараторов. Лом латуни образуется из отработанной одежды машин (сетка латунная). Складирование металлолома происходит на специально отведенных площадках отделения производства массы и плит, а затем вывозится на базу оборудования ДМТС.

Промышленный мусор образуется при чистке оборудования во время ремонтов и эксплуатации оборудования, в результате уборок производственных помещений, территории цеха и территории вокруг него, чистке кровель.

В состав промышленного мусора входят отходы, образующиеся при чистке оборудования: ветошь, мелкий камень, бумага, упаковка, строительный мусор (бетон, кирпич, доски). Мусор собирается в контейнеры, установленные в цехе и вывозится автотранспортом на шламонакопитель №1.

Отработанные аккумуляторы и отработанные шины образуются как отходы от работы электропогрузчиков и дизельного погрузчика. Отработанные аккумуляторы хранятся в ремонтной зоне склада готовой продукции, затем вывозятся автотранспортом и передаются на предприятие, имеющее лицензию для их переработки.

Отработанные ртутьсодержащие лампы собираются и временно хранятся в складских помещениях, с дальнейшей передачей на утилизацию на предприятие, имеющее лицензию для их переработки.

Твердые отходы, образующиеся в ходе работы ПДВП в удельном выражении на 1000 м, приведены в таблице 6.1.

Таблица 6.1

| Наименование отхода | Норма, кг |

| 1 | 2 |

| Отработанное индустриальное масло, гидравлическое масло | 0,111 |

| Отработанные ртутьсодержащие лампы | 0,0205 |

| Мусор промышленный | 4,0 |

| Отходы ДВП | 57,303 |

| Пыль, опилки при раскрое ДВП | 34,860 |

| Лом черных металлов | 3,271 |

| Лом цветных металлов | 0,143 |

| Лом латуни | 0,033 |

| Стружка черных металлов | 0, 200 |

| Стружка цветных металлов | 0,007 |

| Отходы от мойки щепы | 31,123 |

| Отходы от термообработки | 12,470 |

| Отработанные аккумуляторы | 0,169 |

| Шины с тканевым кордом | 0,011 |

Избыток оборотной воды от отливной машины или с гидромойки направляется в распределитель-коллектор волокноуловителя модели 2440. Очищенная вода поступает в боковые части корпуса волокноулавливателя и далее на очистные сооружения комплекса. Уловленное волокно через центральную часть волокноулавливателя поступает в бак и по мере накопления насосом перекачивается в бассейн брака. Массовая концентрация взвешенных веществ в сточных водах не должна превышать 300 мг/л и биологическое потребление кислорода (БПК-5) не более 1250 мг/л. Качество сточных вод контролируется промышленно-экологической лабораторией, согласно требованиям, утвержденным нормативно-технической документацией. Количество сточных вод, поступающих на ОСП на 1000 м2 ДВП составляют:

Взвешенные вещества, не более28,8 кг;

БПК-5, не более120,0 кг.

Проект узла очистки сточных вод выполнен на основании технического задания главного инженера ПДВП. Очистка стоков составляет 50-60 %.

6.3 Газовые выбросыОпилки и пыль, образуемые при раскрое древесноволокнистой плиты, поступают на эксгаустерные установки, которые являются газопылеочистными установками (ГПОУ), состоящие из циклонов и баков отходов. На циклоны эксгаустернои установки подведена вода. После орошения воздух отделяется от пыли, опилок, которые, смешиваясь с водой, поступают в бак отходов и периодически откачиваются в бассейн массы для повторного использования в производстве.

Газовыбросы контролируются промышленно-экологической лабораторией, согласно требований, утвержденных нормативно-технической документации.

7. Перечень загрязняющих веществ, разрешенных к выбросу в атмосферу от стационарных источников на единицу готовой продукции

Перечень загрязняющих веществ, разрешенных к выбросу в атмосферу от стационарных источников на 1000 м ДВП представлены в таблице 7.1.

Использование отходов производства ДВП приведено в таблице 7.2

Таблица 7.1

| Ингредиенты | Норма, г |

| Двуокись марганца | 0,099 |

| Оксиды хрома | 0,01 |

| Древесная пыль | 1187 |

| Оксиды хрома | 0,01 |

| Фториды твёрдые | 0,066 |

| Оксиды кремния | 0,002 |

| Сернистый ангидрид | 0,003 |

| Окись углерода | 21798 |

| Двуокись азота | 0,099 |

| Серная кислота | 0,099 |

| Аммиак | 23,5 |

| Фенол | 228,911 |

| Формальдегид | 1209 |

| Уксусная кислота | 992,333 |

| Скипидар | 6242,466 |

| Акролеин | 5,852 |

| Щелочные аэрозоли | 5,521 |

| Масляная аэрозоль | 1333,961 |

| Фториды газообразные | 0,03 |

Таблица 7.2 - Использование отходов производства ДВП

| Наименование | Образовалось отходов (тыс. м) |

Образование отходов (м3) |

Использование (на сжигание) |

| От раскроя на формат | 570 | ||

| От лабораторных анализов | 106 | ||

| Всего кусковых отходов | 676 | 2163 | 2163 |

8. Расчет материального баланса древесного сырья и готовой продукции 8.1 Потери древесного волокна при изготовлении продукции

Отходы при транспортировке и мойке щепы (гидромойка) - 2,5 % (достигнутые). При пропаривании щепы в камерах дефибраторов, растворённые частицы уходящие со сточными водами - 7,2 %.

Отходы волокна при формировании мокрого ковра составляют 7 % (проект), из них: безвозвратные потери со сточными водами - 1,6 %.

Отходы при промывке ёмкостей составляют - 0,07 %.

Потери древесного волокна в прессе и закалочных камерах составляют - 0,5 %. Потери волокна при раскрое - 1,5 % (проект).

Итого потери при изготовлении ДВП составляют:

2,5 %+7,2 %+1,6 %+0,07 %+0,5 %+1,5 %=13,37 %

8.2 Отходы при раскрое плитОтходы, образующиеся при раскрое плит на формат.

Исходные данные: Размеры необрезных плит, поступающих на раскрой: длина - 5580 мм, ширина - 1730 мм. Размеры плит, раскроенных на формат:

| I формат | II формат | III формат | |

| Длина | 2745 мм | 1600 мм | 1220 мм |

| Ширина | 1700 мм | 1300 мм | 610 мм |

Ширина одного пропила при раскрое - 6 мм.

8.3 Расчет количества отходов ДВП, возвращенных в производство

Согласно схеме раскроя и приведенных исходных данных, возвращаемые в производство отходы, составляют (продольные кромки):

а) по раскрою формата 2745 х 1700 мм

(6+6+17+16) *5580+ (6+6+6) *1700 = 2,97 %

5580*1730

б) по раскрою формата 1600 х 1300 мм

(6+6+44+44) *2745+ (6+6+6) *600 х 0,02х 100%=0,19 %

2745 1600

в) по раскрою формата 1220 х 610 мм

(6+6+362) *1600+ (6+6+6) *610 х 0,02 х 100%=0,64%

1600*1220

где 0,02-соотношение выпуска малого формата к общему объему.

Итого возвращаемые в производство отходы составят:

2,97 %+0,19 %+0,64 %=3,8 %

8.4 Расчет количества невозвращаемых в производство отходов ДВПНевозвращаемые отходы ДВП образуются в процессе раскроя ДВП на форматы (поперечная кромка) и при отборе плиты на лабораторный анализ.

Согласно схеме раскроя и исходных данных, количество отходов составляет:

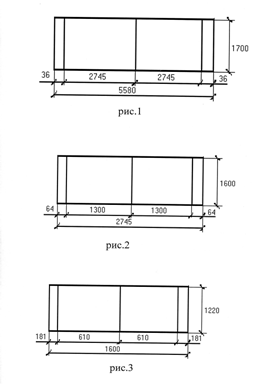

а) раскрой на формат 2745x1700 мм (рис.1):

(36+36) *1700 х 100%=1,26%

5580*1730

б) раскрой на формат 1600x1300 мм (рис.2)

(63+64) *1600.0,042 100%=0,18 %

2745*1700

в) раскрой на формат 1220 х 610 мм (рис.3):

(144+144) *1600+85*100 х 0,007 х 100 %=0,17 %

16001300

Отходы, связанные с отбором проб при осуществлении контроля за качеством готовой продукции по ГОСТ 4598 составляют 0,3 %.

Итого невозвращаемые отходы по готовой продукции составляют:

1,26 % +0,18 % +0,17 % +0,3 % = 1,91 %

Все отходы, полученные при раскрое древесноволокнистых плит на станках форматной резки (это поперечная кромка) идут на сжигание на ТЭС.

9. Безопасная эксплуатация производства

Среди отраслей деревообрабатывающей промышленности производство древесноволокнистых плит является одним из наиболее механизированным и автоматизированным. Однако, несмотря на это, острота проблемы охраны труда не снижается, так как технический прогресс в отрасли предъявляет повышенные требования к работающим.

9.1 Физически опасные и вредные производственные факторыФизически опасные и вредные производственные факторы приведены в таблице 9.1.

Таблица 9.1

|

Опасные и вредные производственные факторы |

Источники, места возникновения вредных факторов |

Нормируемые показатели | Основные средства защиты |

| 1 Движущиеся части | Конвейеры, транспортеры, дисковые пилы | Скорость движения согласно технологической характеристики ГОСТ 12.2.022-80 | Контроль ритма конвейера. Соблюдение инструкций на рабочем месте |

| 2 Горячие части оборудования |

Горячий пресс Плиты пресса |

Допустимая темпера-тура около пресса 20-25°С Скорость движения воздуха 0,1 м/сек. ГОСТ 12.1.005-88 |

Загрузка и выгрузка механизированы. Термоизоляция ко- лонн, подающих пар. Вытяжка из пресса, соблюдение инструкции на рабочем месте |

| 3 Движущиеся машины | Автопогрузчики |

Скорость - 5 км/ч ГОСТ 12.3.009-75 ГОСТ Р 12.4.026-01 |

Применение звуковой сигнализации. Соблюдение инструкции по охране труда |

| 4 Шум | Технологическое оборудование | Предельно допустимый уровень шума 85 ДБ ГОСТ 12.1.003-83, ГОСТ 27409-97 | Средства индивидуальной защиты (противошумные наушники, вкладыши) |

| 5 Плохое освещение | Неисправность осветительных приборов |

300 люкс ГОСТ ИСО 8995-2002 |

Постоянный контроль за освещенностью предприятия |

| 6 Древесная пыль | Обрезные станки |

ПДК 6 мг/м ГОСТ 12.1.007-76 |

Постоянный контроль работы ГПОУ. Индивидуальные средства защиты |

| 7 Загазованность | Камеры закаливания плит |

ПДК - 20 мг/м3 |

Контроль за работой вентиляционных установок |

Примечание - Контроль ПДК загазованности не производится.

9.2 Физико-химическая и санитарно-гигиеническая характеристика вредных веществ, применяемых в производствеФизико-химическая и санитарно-гигиеническая характеристика вредных веществ, применяемых в производстве, приведены в таблице 9.2.

Таблица 9.2

| Наименование сырья, готовой продукции | Класс опасности по ГОСТ 12.1.005-88 12.1.007-76 |

ПДК в воздухе рабочей зоны производственных помещений (мг/м-*) |

Характеристика токсичности |

| 1 Аммиак водный технический | 4 | 20 |

При малых концентрациях вызывает слезотечение, резкий удушливый кашель. При больших концентрациях острое раздра- жение глаз, ожоги слизистых оболочек, удушье, головокружение. |

|

2 Смола фенолфор-мальдегидная СФЖ3013: Фенол Формальдегид |

2 2 |

0,1 0,05 |

Яд. Обладает сильно раздражаю- щими и обжигающими действиями. Оказывает раздражающее действие на кожу и слизистые оболочки. |

| 3 Кислота серная техническая | 2 | 1 |

Пары токсичны. При попадании на кожу вызывает сильные ожоги. |

| 4 Натр едкий технический | 2 | 0,5 | Действие на ткани прижигающим образом |

| 5 Масло талловое дистилированное | 4 | - | Не обладает кумулятивными и сенсибилирующими свойствами |

| 6 Парафин | 4 | 300 | Не токсичен |

| 7 Древесная пыль | 4 | 6 | Может вызвать аллергические заболевания |

Примечание - Контроль ПДК парафина не производится.

10. План по выполнению природоохранных мероприятий на ПДВП в мае 2008 г

Таблица 10.1

| Nn/n | Наименование | Срок | Экологические задачи | Ответственный | Отметка о выполнении | ||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 1 | Производить чистку фильтров на отм.0.00 |

2 раза в сутки: в 6°°и в1800 час |

Уменьшение взвешенных веществ в стоках | Мастер смены ЦПМиП | Выполняется с отметкой в журнале приема и передачи фильтров оборотной воды | ||

| 2 |

Производить уборку каналов сброса стоков: в размольном отделении (отм.0.60) после отливных машин (отм.0.00) |

Ежесменно В ПНР |

Бригадир размольщиков Машинист отливной машины |

производится с отметкой в журнале сдачи смен размольщиков 26.05.08 - 1 поток 29.05.08 - 2 поток 28.05.08 - 3 поток 23.05.08-4 поток |

|||

| 3 | Производить чистку центрального канала сброса оборотной воды на отм.0.00 | Каждый ПНР | Мастер смены | Выполнено 23.05.08 | |||

| 4 | Своевременно производить замену сеток на фильтрах после отливной машины и гидромойки щепы | По мере загрязнения | Зам. нач-ка ЦПМиП Тараненко А.В. |

Замена сеток после отливных машин ежесменно с отмет- кой в журнале при- ема и передачи фильтров оборотной воды. |

|||

| 5 | Производить чистку баков оборотной воды (5 шт) | В кап. останов производства | Зам. нач-ка ЦПМиП Тараненко А.В. |

4 июня 2008 с З00 до 800 час |

|||

| 6 | Производить чистку и мойку колодца № 4015 | 1раз в месяц и по необходимости | Уменьшение взвешенных веществ в стоках | Зам. нач-ка ЦПМиП Тараненко А.В. | Выполняется ежедневно с 16 до 17 час с отметкой в журнале приема и передачи фильтров оборотной воды | ||

| 7 | Промыть дефибраторы от грязи, сухой массы предварительно убрав щепу и массу в бадью | Каждый ПНР | Зам. нач-ка ЦПМиП Тараненко А.В. |

Д №№ 1,2,3,4 по 2 раза, Д №№ 5,7,8,9,10,11,12,13,14,15 и 16 по 1 разу |

|||

| 8 | Категорически запретить при уборке смывать массу в канализацию. Уборку производить метлами и лопатами | Постоянно | Зам. нач-ка ЦПМиП Тараненко А.В. | выполняется | |||

| 9 | Исключить из подачи в производство дробленку сухого шпона | 1 кв. 2009 г. | Уменьшена подача на 80% | ||||

Начальник ПДВПА.А. Степичев

Гл. технолог ООО "Илим Братск ДОК"Е.Г. Зарубина

11. Мероприятия по снижению загрязненности сточных вод по производству ДВП

| Наименование | Срок | Ответственный |

| Ежесменно производить чистку фильтров |

Каждый день в б00, в 1800 час. |

Мастер смены |

|

Производить уборку каналов: в размольном отделении, после отливных машин. |

в ПНР Ежесменно |

Бригадир размольщиков Машинисты отливных машин |

| Производить чистку центрального канала | Каждый ПНР | Мастер смены |

| Своевременно останавливать машины при пробитых сальниках. | Ст. мастер ЦПМиМ | |

|

Запретить размольщикам древесины самостоятельно: регулировать расход в системах смазки и гидравлики размольного оборудования - доливать в масляные бачки масло |

постоянно | Зам. нач-ка ЦПМиП Тараненко А.В. |

| Усилить контроль за состоянием насосов и трубопроводов оборотной воды и массы | Ежесменный осмотр | Машинист отливной машины |

| Своевременная замена сеток на фильтрах после отливной машины и гидромойки | По мере износа | Зам. нач-ка ЦПМиП Тараненко А.В. |

| Чистка баков оборотной воды | В кап. останов | Зам. нач-ка ЦПМиП Тараненко А.В. |

| Установить в дефибраторном отделении сеточный транспортер для чистки отжимных вод. |

И. о. начальника ПДВП - Мельников Р.А.

выброс атмосфера сточная вода

12. Сеточный транспортер для очистки отжимных вод в дефибраторном отделении

Дата ввода в эксплуатацию: 31.07.2008

Предназначен для очистки отжимных вод дефибраторов от крупных частиц взвешенных веществ.

Принцип работы: отжимные воды после дефибраторов поступают на сеточный транспортер. Грязь, крупные частицы взвешенных веществ по сеточному транспортеру поступает в контейнер для мусора, отжимные воды в каналы дефибраторного отделения, в колодец 4012.

Эффективность транспортера:

- облегчение труда размольщиков древесины. До внедрения установки грязь, крупные частицы взвешенных веществ из каналов дефибраторного отделения выгребались дефибраторщиками лопатами вручную.

- снижение взвешенных веществ в сточных водах в среднем на 25-30 % результаты замеров:

| Количество взвешенных веществ до очистки (млг/л) | Количество взвешенных веществ после сеточного транспортера (млг/л) |

Количество взвешенных веществ в колодце 4012 (млг/л) (после отстойника) |

Количество взвешенных веществ в колодце 4015 (млг/л) |

Кол-во отжимных вод; м3/час |

% эффективности |

| 1484 | 960 | 384 | 341 | 20 | |

| 4318 | 1840 | 278 | 246 | 17,5 | |

| 1325 | 860 | 366 | 292 | 22,5 |

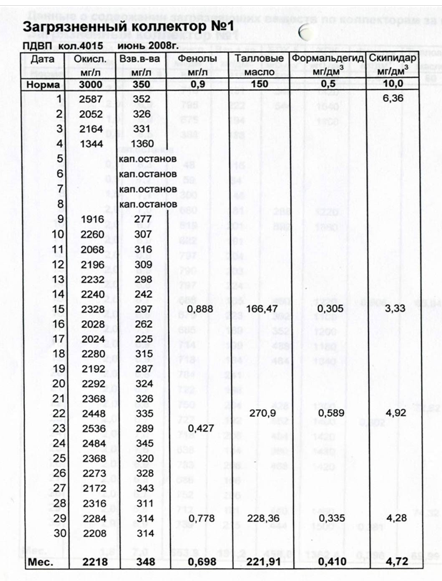

Приложения

Приложение А

Приложение Б