Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Химическая устойчивость натрий-кальциевых и химико-лабораторных стекол

Дипломная работа: Химическая устойчивость натрий-кальциевых и химико-лабораторных стекол

Содержание

Введение

Раздел 1. Товароведение

1.1 Сырьевая и производственная база стекольной промышленности

1.1.1 Производство стекла разного химического состава

1.1.2 Производство цветного стекла

1.1.3 Влияние методов выработки на формирование ассортимента и качества стеклоизделий

1.1.4 Выдувание стеклоизделий

1.1.5 Прессование стеклоизделий

1.1.6 Прессовыдувные стеклоизделия

1.1.7 Термическая обработка стеклоизделий по режиму ОАО «Дружная горка»

1.1.8 Анализ ассортимента изделий из известково-натриевых и

известково-калиевых стекол

1.1.9 Состав и свойства стеклянной продукции

1.1.10 Физико-химические свойства изделий из стекол

разного химического состава

1.1.11Ассортимент изделий из химически и термически стойких

стекол, их состав свойства технология изготовления

1.2 Экспериментальная часть

1.2.1 Исследования свойств стеклянной продукции

1.2.2 Выбор объектов для исследования свойств стеклянных изделий

1.2.3 Выбор объектов для исследования коэффициента термического расширения стекол

1.3 Методики исследования свойств стеклянных товаров

1.3.1 Методика проведения химического анализа стекол

1.3.2 Методика определения водостойкости стекол

1.3.3 Методика определения кислотостойкости стекол

1.3.4 Методика определения щелочеустойчивости стекол

1.3.5 Методика определения коэффициента термического расширения

1.3.6 Исследования качества стеклянной посуды из натри-кальциевых

стекол по наличию дефектов

1.4 Исследование свойств стеклянных товаров из натрий-кальциевых и химико-лабораторных стекол

1.4.1 Исследования качества изделий из натрий-кальциевых стекол по наличию дефектов

1.4.2 Требования безопасности (экологические свойства)

1.4.3. Химическая устойчивость химико-лабораторных и натрий-калиевых стекол по отношению к воде

1.4.4 Исследование химической устойчивости химико-лабораторных и натрий-кальциевых стекол

1.4.5 Исследование химической устойчивости стекол по отношению к кислотам

1.4.6 Химическая устойчивость химико-лабораторных стекол по отношению к щелочам

1.5 Анализ химического состава стекла

1.5.1 Исследование коэффициента термической (линейного расширения) химико-лабораторных и натрий-калиевых бытовых стекол

Раздел 2. Экономическая часть

2.1 Показатели динамики товарооборота

2.2 Расчет коэффициента эластичности по отделу

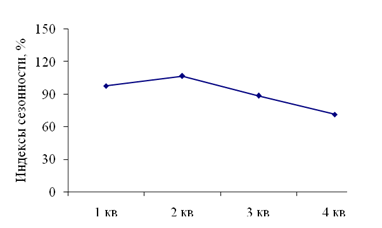

2.3 Расчет квартальных индексов сезонности товарооборота

Раздел 3. Торгово-техническое оборудование

Раздел 4. Охрана труда

4.1 Требования к воздуху рабочей зоны

4.2 Требования к микроклимату и вентиляции на рабочих местах

4.3 Требования к освещению рабочих мест

4.4 Требования к торгово-технологическому оборудованию

Список литературы

Введение

Стеклоделие в России возникло в IX - Х вв., т. е. намного раньше, чем в Америке (XVII в.) и ранее, чем во многих других странах Западной Европы (Англии, Швеции, Венеции, Богемии, Лотарингии, Нормандии и др.).

Развитие стекольного производства было вызвано большим спросом на стеклянные изделия - оконное стекло, зеркала, посуду, который не могли удовлетворить существовавшие еще в XVII веке в Московской Руси старые стекольные заводы (Духанннский, Измайловский, Черноголовский) и стремлением отказаться от дорогостоящего ввоза заграничного стекла. Ассортимент изделий посудного цеха Ямбургского завода был очень большой. Так, например, в 1722 году завод выпускал: рюмки пивные с крышками и без крышек, рюмки винные и водочные разных размеров, стаканы пивные, водочные, разные бутылки, лампады, солонки, огуречные чаши, карманные фляги, чернильницы и т. д.

Из вышеприведенных исторических данных, можно сделать вывод, что тема стекольного производства была актуальна для нашей страны уже 250 лет назад.

В наше время сохраняются традиции и секреты старых мастеров, умение работать со стеклом передается на генетическом уровне из поколения в поколение. Время диктует новые тенденции, но основы ремесла остаются незыблемыми.

Работа выдувальщика волшебное зрелище: дыхание человека преобразует каплю в чудесное изделие. Сегодня предприятия нашей страны производят продукцию из стекла и хрусталя: рюмки, бокалы, фужеры, графины, кувшины, креманки, стаканы, пивную серию, высокохудожественные штофы, салатники, сортовую вазы, вазы для декорирования интерьеров, парфюмерную тару, бутыли медицинского назначения, отвечающие самому взыскательному вкусу, это: ЗАО КЦ «Элвис» в который входит четыре стекольных завода: Иванищевский, Тасинский, Золотковский и им. Воровского, Производственное предприятие «Интер-АРТ XXI» г. Тверь, ООО «Уралпосуда» Гусь-Хрустальный и т.д.

Наряду с отечественными производителями борются за рынок сбыта и признанные мировые лидеры по изготовлению стеклянной посуды, такие как: Стекольные заводы «KAVALIER» Чехии, Итальянская фирма "Carlo Giannini" и т.д.

Актуальность данной темы дипломной работы очевидна, так как развитие стекольного производства – один из составляющих факторов развития экономики нашей страны.

Цель: Влияние методов выработки на качества и ассортимент стеклянных изделий.

Раздел 1. Товароведение

1.1 Сырьевая и производственная база стекольной промышленности

Сегодня, как никогда прежде, стекло — один из важнейших материалов, без него не обходится практически ни одна из сфер производства, транспорта, строительства, связи, ни одна из областей науки, ни одно из направлений практической медицины, ни одна, наконец, из областей нашего повседневного быта.

Российский рынок стекла растет стремительными темпами, ежегодно пополняется новыми компаниями и является одним из наиболее перспективных в Европе.

Стекольная промышленность России насчитывает около трех тысяч предприятий, более пятисот из которых являются крупными или средними. Некоторые из них – это ЗАО КЦ «Элвис» в который входит четыре стекольных завода: Иванищевский, Тасинский, Золотковский и им. Воровского, Производственное предприятие «Интер-АРТ XXI» г. Тверь, ООО «Уралпосуда» Гусь-Хрустальный; ОАО «Борский стекольный завод» (контрольный пакет предприятия принадлежит бельгийской компании Glaverbel, входящей в состав японской корпорации Asahi), ОАО «Салаватстекло», ОАО «Саратовстройстекло», ОАО «Саратовский институт стекла». Также важное значение имеют предприятия: ОАО «Ирбитский стекольный завод», ОАО «Востек», ОАО «Кварцит», ЗАО «Символ», ОАО «Старьстекло» [1] и т.д.

Высокий спрос на плоское и тарное стекло связан со стремительным развитием строительного рынка и расширением пищевого производства. Значительную часть производимого стекла потребляет мебельная промышленность и транспорт. По мнению экспертов, спрос на стеклопродукцию во всем мире будет динамично расти и к 2010 г. превысит показатели 2004 г. в два раза. [2]

Главный потребитель стекла в настоящее время – строительная индустрия. Больше половины всего вырабатываемого стекла приходится на оконное для остекления зданий и транспортных средств: автомашин, железнодорожных вагонов, трамваев, троллейбусов. Кроме того, стекло используют в качестве стенового и отделочного материала в виде пустотелых кирпичей, блоков из пеностекла, а также облицовочных плиток. Примерно треть производимого стекла идет на изготовление сосудов различного типа и назначения. Это прежде всего стеклянная тара – бутылки и банки. В большом количестве стекло расходуется на изготовление столовой посуды. Стекло пока незаменимо для производства химической посуды. В довольно большом количестве из стекла изготавливают вату, волокно и ткани для тепловой и электрической изоляции.

Стекольный рынок в России формируется под влиянием следующих факторов:

· рост пищевых продуктов с использованием стекольной тары;

· увеличение объемов жилищного и гражданского строительства;

· увеличение объемов потребления стекла в мебельной промышленности и рост количества транспортной техники.

В настоящее время 75% составляет производство контейнерного и плоского стекла, приблизительно 20% стекла потребляют мебельная промышленность и транспорт. По информации AGC Flat Glass мировой спрос на листовое стекло составляет примерно 45 млн. т в год (данные 2007 года),

Учитывая ограничения на внешних рынках, перспективы развития российской стекольной промышленности в период до 2010 года связаны, в первую очередь, с расширением спроса на ее продукцию на внутреннем рынке. Одновременно темпы роста внутреннего потребления изделий из стекла растут. Однако существует опасность демпинговых поставок на российский рынок импортной стеклопродукции [3]. Практически 50% стекла поставляется из Азии, 28% из Европы и 1% из Северной Америки. Из всего объема производимого стекла 70% используется в строительной отрасли, 20% идет на отделку интерьеров и декорирование, а 10% находит свое применение в автомобилестроении.

· С вводом новых предприятий предполагается рост производственных мощностей, однако вопросы о реализации ввода всех новых предприятий и о востребованности роста мощностей в условиях сохраняющегося мирового финансово-экономического кризиса пока не имеют ответа.

· Несмотря на снижение многих показателей, еще есть сегменты отрасли, показывающие некоторый рост.

· В связи с тем, что главными потребляющими отраслями являются строительство и автомобилестроение, вряд ли стоит ожидать стабилизации или существенного улучшение сложившейся ситуации в стекольной промышленности в течение ближайших 1 – 2 лет.

· Следовательно, из-за внутренних проблем, а также значительного снижения спроса на стекольную продукцию, предприятия вынуждены сокращать затраты на продвижение, таким образом, можно прогнозировать сокращение количества участников и, соответственно, объемов выставочных площадей данной тематики [6].

1.1.1 Производство стекла разного химического состава

Производство стекла состоит из следующих процессов: подготовки сырьевых компонентов, получения шихты, варки стекла, охлаждения стекломассы, формования изделий, их отжига и обработки (термической, химической, механической). К главным компонентам относят стеклообразующие вещества (природные, например SiO2, и искусственные, например Na2CO3), содержащие основные (щелочные и щёлочноземельные) и кислотные окислы. Главный компонент большинства промышленных стекол — кремнезём (кремния двуокись), содержание которого в стекле составляет от 40 до 80% (по массе), а в кварцевых и кварцоидных от 96 до 100%. В стекловарении обычно в качестве источника кремнезёма используют кварцевые стекольные пески, которые в случае необходимости обогащают.

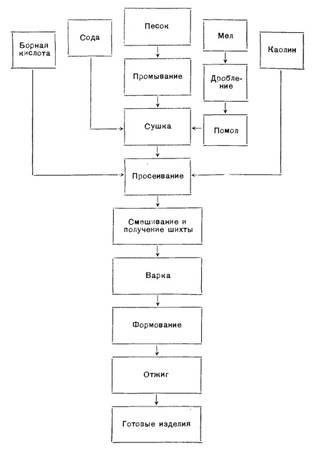

Рассмотрим схему технологического процесса стекольного производства (таблица №1.1.).Первым этапом всякого стекольного производства является получение расплава или, как часто говорят, процесс «варки» стекла. Варку стекла производят в специальных печах, в которые загружают смесь сырьевых материалов (шихта), а также бой стекла.

Таблица №1.1. Схема технологического процесса стекольного производства.

Сырьём, содержащим борный ангидрид, являются борная кислота, бура и др. Глинозём вводится с полевыми шпатами, нефелином и т.д.; щелочные окислы — с кальцинированной содой и поташом; щёлочноземельные окислы — с мелом, доломитом и т.п. Вспомогательные компоненты — соединения, придающие то или иное свойство, например окраску, ускоряющие процесс варки и т.д. Например, соединения марганца, кобальта, хрома, никеля используются как красители, церия, неодима, празеодима, мышьяка, сурьмы — как обесцвечиватели и окислители, фтора, фосфора, олова, циркония — как глушители (вещества, вызывающие интенсивное светорассеяние); в качестве осветлителей применяют хлорид натрия, сульфат и нитрат аммония и др. Все компоненты перед варкой просеиваются, сушатся, при необходимости измельчаются, смешиваются до полностью однородной порошкообразной шихты, которая подаётся в стекловаренную печь. Процесс стекловарения условно разделяют на несколько стадий: силикатообразование, стеклообразование, осветление, гомогенизацию и охлаждение . При нагревании шихты вначале испаряется гигроскопическая и химически связанная вода.

На стадии силикатообразования происходит термическое разложение компонентов, реакции в твёрдой и жидкой фазе с образованием силикатов, которые вначале представляют собой спекшийся конгломерат, включающий и не вступившие в реакцию компоненты. По мере повышения температуры отдельные силикаты плавятся и, растворяясь, друг в друге, образуют непрозрачный расплав, содержащий значительное количество газов и частицы компонентов шихты. Стадия силикатообразования завершается при 1100—1200 °С.

На стадии стеклообразования растворяются остатки шихты, и удаляется пена — расплав становится прозрачным; стадия совмещается с конечным этапом силикатообразования и протекает при температуре 1150—1200 °С. Собственно стеклообразованием называют процесс растворения остаточных зёрен кварца в силикатном расплаве, в результате чего образуется относительно однородная стекломасса. В обычных силикатных стеклах содержится около 25% кремнезёма, химически не связанного в силикаты (только такое стекло оказывается пригодным по своей химической стойкости для практического использования). Стеклообразование протекает значительно медленнее, чем силикатообразование, оно составляет около 90% от времени, затраченного на провар шихты и около 30% от общей длительности стекловарения. Обычная стекольная шихта содержит около 18% химически связанных газов (СО2, SO2, O2 и др.). В процессе провара шихты эти газы в основном удаляются, однако часть их остаётся в стекломассе, образуя крупные и мелкие пузыри.

На стадии осветления при длительной выдержке при температуре 1500—1600 °С уменьшается степень перенасыщения стекломассы газами, в результате чего пузырьки больших размеров поднимаются на поверхность стекломассы, а малые растворяются в ней. Для ускорения осветления в шихту вводят осветлители, снижающие поверхностное натяжение стекломассы; стекломасса перемешивается специальными огнеупорными мешалками или через неё пропускают сжатый воздух или др. газ.

Одновременно с осветлением идёт гомогенизация — усреднение стекломассы по составу. Неоднородность стекломассы обычно образуется в результате плохого перемешивания компонентов шихты, высокой вязкости расплава, замедленности диффузионных процессов. Гомогенизации способствуют выделяющиеся из стекломассы газовые пузыри, которые перемешивают неоднородные микроучастки и облегчают взаимную диффузию, выравнивая концентрацию расплава. Наиболее интенсивно гомогенизация осуществляется при механическом перемешивании (наибольшее распространение эта операция получила в производстве оптического стекла).

Последняя стадия стекловарения — охлаждение стекломассы до вязкости, необходимой для формования, что соответствует температуре 700—1000 °С. Главное требование при охлаждение — непрерывное медленное снижение температуры без изменения состава и давления газовой среды; при нарушении установившегося равновесия газов образуется т. н. вторичная мошка (мелкие пузыри). Процесс получения некоторых стекол отличается специфическими особенностями. Например, плавка оптического кварцевого стекла в электрических стекловаренных печах ведётся сначала в вакууме, а в конце плавки — в атмосфере инертных газов под давлением. Производство каждого типа стекла определяется технологической нормалью. Формование изделий из стекломассы осуществляется механическим способом (прокаткой, прессованием, прессовыдуванием, выдуванием и т.д.) на стеклоформующих машинах. После формования изделия подвергают термической обработке (отжигу). В результате отжига (выдержки изделий при температуре, близкой к температуре размягчения стекла) и последующего медленного охлаждения происходит релаксация напряжений, появляющихся в стекле при быстром охлаждении. В результате т. н. закалки в стекле возникают остаточные напряжения, обеспечивающие его повышенную механическую прочность, термостойкость и специфический (безопасный) характер разрушения в сравнении с обычным стеклом (закалённые стекла применяют для остекления автомобилей, вагонов и т.п. целей).

1.1.2 Производство цветного стекла

Прозрачность является одним из важнейших свойств стекла. Однако в ряде случаев стеклу специально придают непрозрачность и цвет. Цветное стекло производится нескольких типов: с цветным покрытием, окрашенное в массе, накладное.

1) Стекло с цветным покрытием (листовое)

При электрохимическом способе окрашивания, на стекло нагретое до 600-700°С при помощи пульверизатора наносят раствор пленкообразующей соли. При этом между солью и водяным паром на поверхности стекла протекают реакции обменного разложения. В результате появляются окислы металлов и газа, которые оседают на стекле и образуют токую (до 1мкм) прозрачную цветную пленку. Описанный выше процесс является сугубо промышленным, а вот оклейка бесцветного стекла различными цветными пленками ( металлическими, оксидно-металлическими, полимерными и т.д.) может производиться как в условиях производства, так и на месте по соответствующим инструкциям. В любом случае соединение пленки со стеклом происходит на молекулярном уровне, благодаря диффузии в материал стекла молекул клеевой основы пленки и последующей полимеризации. В зависимости от толщины и состава пленок получают цветные стекла с особыми свойствами. Так например, голубые и синие - солнцезащитные и теплоотражающие, желтые и оранжевые - поглощающие ультрафиолетовые лучи, "под бронзу" - отражающие свет.

Область применения: остекление помещений, изготовление витражей, декоративное остекление, устройство перегородок. [14]

2) Стекло, окрашенное в массе.

Окрашенное по всей толщине стекло (окрашенное в массе), получается при введении красителей в стекломассу, бывает тянутым или прокатным. Тянутое стекло получают из охлажденной до определенной температуры расплава стекломассы на машинах вертикального или горизонтального вытягивания. При прокатном способе лента стекла формуется путем проката между двумя металлическими валами, охлаждаемыми водой. Прокатное стекло имеет "кованую" (шероховатую) поверхность.

Это процесс «глушения», в результате которого стекло становится непрозрачным; вещества, способствующие помутнению стекла, называют глушителями. Глушение происходит вследствие распределения по всей массе стекла мельчайших кристаллических частиц. Они представляют не растворившийся частицы глушителя или частицы, выделившиеся из жидкой массы при охлаждении стекла. Эти частицы обычно прозрачны, но их показатель преломления отличается от показателя преломления стекла. Поэтому падающий на них луч отклоняется от прямолинейного направления и стекло перестает быть прозрачным. В далеком прошлом в качестве глушителей стекла использовали костяную муку, содержащую фосфат кальция Ca3(PO4)2, а также оксиды олова SnO, мышьяка As2O3 и сурьмы Sb2O3. В настоящее время для этой цели применяют криолит Na3[AlF6], плавиковый шпат CaF2 и другие фторидные соединения.

Сильно заглушенное стекло (белого цвета) называют молочным. Для его изготовления чаще всего используют криолит. Молочное стекло используют главным образом для изготовления осветительной арматуры.

Следует также отметить, что окрашенное стекло иногда предохраняет содержимое бутылок от нежелательного фотохимического воздействия. Поэтому окраску бутылочного стекла иногда специально усиливают. [10]

Окраску стекла осуществляют введением в него оксидов некоторых металлов или образованием коллоидных частиц определенных элементов. Так, золото и медь при коллоидном распределении окрашивают стекло в красный цвет. Такие стекла называют золотым и медным рубином соответственно. Серебро в коллоидном состоянии окрашивает стекло в желтый цвет. Хорошим красителем является селен. В коллоидном состоянии он окрашивает стекло в розовый цвет, а в виде соединения CdS·3CdSe – в красный. Такое стекло называют селеновым рубином. При окраске оксидами металлов цвет стекла зависит от его состава и от количества оксида-красителя. Например, оксид кобальта (II) в малых количествах дает голубое стекло, а в больших – фиолетово-синее с красноватым оттенком. Оксид меди (II) в натрий-кальциевом стекле дает голубой цвет, а в калиево-цинковом – зеленый. Оксид марганца (П) в натрий-кальциевом стекле дает красно-фиолетовую окраску, а в калиево-цинковом – сине-фиолетовую. Оксид свинца (II) усиливает цвет стекла и придает цвету яркие оттенки.

Сложность процесса варки цветных стекол обусловлена большой индивидуальностью и специфичностью их свойств и необходимостью создания благоприятных условий для их крашения или глушения. Некоторые окрашенные стекла (сульфидные, селеновый и медный рубины, глушенные фтором, и др.) хорошо варятся при восстановительных и нейтральных условиях газовой среды в печи, другие (окрашенные соединениями марганца, хрома, меди, металлическим селеном), наоборот, нуждаются в окислительных условиях.

Ряд красителей и глушителей при высокой температуре улетучивается (сульфиды, фтор) или восстанавливается до низшей валентности (оксиды марганца и хрома), что вызывает изменение характера или степени окраски и глушения стекол. Стекла, глушенные (особенно фосфатами) и окрашенные коллоидными красителями (медный рубин), имеют повышенную склонность к кристаллизации, поэтому их следует варить и вырабатывать при высокой температуре. Своеобразный характер выработочных свойств цветных стекол, обусловленный их малой теплопрозрачностью, также ограничивает в известной мере возможность широкого применения существующих механизированных методов для выработки цветного листового стекла.

Варку цветных и глушенных стекол производят в непрерывно действующих ванных печах небольшой производительности (5—15 т/сут) с разделенным или неразделенным бассейном малой глубины (300-700 мм), которые, однако, обеспечивают сравнительно повышенные для данного случая удельные съемы стекломассы с 1 м2 бассейна печи (500-800 кг/сут).

Цветные прозрачные стекла варят при 1450—1480 °С, а глушенные фтором — при 1300—1350 °С. Для варки цветных и глушенных стекол особенно эффективны малые стекловаренные печи прямого нагрева.

Способом вертикального лодочного вытягивания на машинах ВВС вырабатывают накладное или окрашенное в массе тонкое листовое стекло толщиной не более 4 мм. В производстве цветного стекла используют значительно менее мощные установки — на одну или две машины ВВС с меньшей против обычного шириной ленты стекла; скорость вытягивания ленты такого стекла намного меньше, чем у оконного. Окрашенные в массе стекла имеют мало меняющийся основной состав, % по массе: Si02 65—72; А1203~2; СаО 4—7,5; MgO~3,5; Na20 12—16; K20 1-4, к которому добавляют обычно от 0,1 до 0,5 % различных красителей - Se, CdS, С(1СОз (красные, оранжевые, розовые стекла), СиО, Сг20з, СоО (зеленые, голубые, синие), Мп203 (фиолетовое), уголь (желтое). Для окрашенных в массе стекол в их состав вводят меньшие количества красителей и глушителей, чем в случае соответствующих цветных накладных стекол.

Способом прокатки вырабатывают окрашенное в массе непрозрачное утолщенное листовое стекло, называемое марблитом.

Громадное количество видов изделий из стекла предусматривает и многообразие технических решений в части формования и выработки стекломассы. Строительное, строительно-архитектурное, светотехническое стекло получают способами вертикального и горизонтального вытягивания, периодическим и непрерывным прокатом, отливкой, прессованием и другими способами. Тарное и сортовое стекло вырабатывается стеклоформующими и вакуумными машинами, ручным и механизированным выдуванием и прессованием. Медицинское, оптическое, кварцевое, электродное, пеностекло, стеклянное волокно и другие виды изделий вырабатываются различными способами в зависимости от их формы, размера и условий эксплуатации. [8]

1.1.3 Влияние методов выработки на формирование ассортимента и качества стеклоизделий

Свойства и основные признаки ассортимента стеклянных изделий формируются на стадии проектирования и конструирования при создании опытных образцов и в процессе серийного изготовления. При разработке новых изделий художник учитывает условия их эксплуатации, метод формования, необходимость обеспечения удобства пользования и долговечности изделий, требования художественного стиля и моды. Исходя из этого, определяют состав и окраску стекла, конфигурацию изделий в целом и в деталях, толщину стенки, способ декорирования и др.

Опытный образец должен быть точно воспроизведен в серийном (массовом) производстве. Качество его воспроизведения, т. е. качество изготовления изделий, зависит от соблюдения технологии производства. [12]

Сырьевые материалы стекольного производства подразделяют на основные, или стеклообразующие, и вспомогательные.

С основными материалами в состав стекла вводят кислотные, щелочные и щелочноземельные оксиды.

Главный кислотный оксид — SiO2 — вводят в стекло через кварцевый песок. Песок должен быть свободен от примесей, особенно окрашивающих (оксиды железа, титана, хрома), которые вызывают голубоватые, желтоватые, зеленоватые оттенки стекла, снижают его прозрачность. С повышением содержания диоксида кремния в стекле улучшаются механическая и термическая прочность, химическая устойчивость, но повышается температура варки.

Оксид бора - В2О3 вводят с борной кислотой или бурой. Он облегчает варку, улучшает физико-химические свойства стекла.

Оксид алюминия - А12О3 вводят обычно через глинозем. Его добавка способствует повышению прочностных показателей и химической устойчивости стекла.

Щелочные оксиды - Nа2О, К2О вводят через углекислые (сода, поташ) или сернокислые соли. Они понижают температуру варки стекла, облегчают формование изделий, однако уменьшают прочность, термостойкость и химическую устойчивость.

Щелочноземельные оксиды вводят обычно посредством углекислых солей. Так, оксид кальция вводят через мел или известняк, оксид магния — через магнезит или доломит, оксид свинца — посредством свинцового сурика или свинцового глета.

Оксиды кальция, магния, цинка увеличивают химическую устойчивость и термостойкость изделий. Оксиды бария, свинца и цинка повышают плотность, оптические свойства и поэтому применяются в производстве хрусталя. В производстве стекла широко используют горные щелочесодержащие породы, отходы горно-обогатительных комбинатов, цветной металлургии, доменные шлаки, в больших количествах — стекольный бой.

Вспомогательные материалы облегчают и ускоряют варку стекла, окрашивают и заглушают его. По назначению их подразделяют на осветлители, обесцвечиватели, глушители, красители, восстановители и окислители. [12]

Осветлители способствуют удалению из стекломассы газов, образующихся при разложении сырьевых материалов.

Обесцвечиватели погашают или ослабляют нежелательные цветные оттенки.

Глушители (фториды и фосфаты) уменьшают прозрачность и обусловливают белую окраску стекла.

Красители придают стеклу нужный цвет. В качестве красителей используют оксиды или сульфиды тяжелых металлов. Окрашивание может происходить также за счет выделения в стекле коллоидных частиц свободных металлов (меди, золота, сурьмы).

Качество кварцевого песка - отсутствие вредных примесей в нем (окиси и закиси железа и др.) оказывают существенное влияние на бесцветность и прозрачность стекла (примером может служить Богемское стекло).

Согласно действующей нормативно-технической документации основные виды стекол, используемые для производства изделий хозяйственного назначения, подразделяют на три системы:

- натрий-кальциевые стекла;

- хрустальные стекла;

- специальные стекла.

К натрий-кальциевым стеклам относят известково-кальциевые-силикатные известково-кальциевые-силикатные стекла и цинксульфитные. Стекла данной группы характеризуются прозрачностью, прочностью, невысокой себестоимостью.

Наиболее распространенным представителем стекол данной группы является известково-кальциевые-силикатные, которому присущи в разной степени выраженности цветовые оттенки (зеленоватые, желтоватые, сероватые и др.). Вырабатывают из данного стекла посуду хозяйственного назначения (банки, бутылки) и дешевую, обычно бесцветную, столовую посуду повседневного ассортимента.

Известково-калиевые стекло благодаря вводимому оксиду калия обладает большей бесцветностью, что позволяет улучшить изделия с точки зрения эстетических свойств, как бесцветные, так и окрашенные (достигается большая чистота цвета). Данное стекло несколько дороже, его используют в основном для производства столовой посуды.

Система хрусталей объединяет стекла, в состав которых

входят оксиды свинца (РbО2,![]() ,CaO,

,CaO,![]() ,Ce

,Ce![]() ).

).

Окись свинца способствует повышению плотности стекла, улучшает оптические показатели: прозрачность, "белизну" (бесцветность), повышается коэффициент преломления (блеск, игра света). Однако данные виды стекол имеют большую себестоимость, меньшую твердость, химическую стойкость и безвредность. Данная группа объединяет три вида стекол: хрустальное стекло (малосвинцовый хрусталь); свинцовый хрусталь и высокосвинцовый хрусталь.

В хрустальном стекле содержится минимальное количество оксида свинца поэтому оно занимает промежуточное положение между обычным стеклом и свинцовым хрусталем по показателям оптических свойств и себестоимости.

Изделия из хрустального стекла содержит свинца (РbO) 9-12% получают методом прессования, при этом нанося рисунок от формы, ручной декоративной обработке их не подвергают. Ассортимент изделий представлен столовой посудой (кружки, салатники, селедочницы, вазы для сервировки стола, пепельницы и т. п.).

Специальные стекла — представлена боросиликатным (жаростойким) стеклом и стекло-подобными материалами — ситаллами. Данные виды стекол характеризуются специфическими свойствами: повышенными показателями термостойкости и механической прочности (что в первую очередь присуще ситаллам).

Боросиликатные стекла выдерживают температуру до 500°С, устойчивы к термоударам, что определяет их применение в производстве кухонной посуды: кастрюли, жаровни, сковороды, формы для выпечки и т. д. Внешне данный вид стекла легко узнаваем по следующим показателям: пониженной прозрачности, зеленовато-желтой окраске (импортные изделия могут окрашиваться и в теплые цвета: оранжево-розовый; розово-красный и др.); массивности изделий (большая толщина стенок определяется способом выработки — прессованием).

Ситаллы — стеклоподобные материалы, обладающие кристаллической структурой (активизируют процесс кристаллообразования литий, титан и магний, вводимые в состав алюмосиликатных стекол), максимальной механической прочностью (превосходят обычное стекло в десятки раз); высокой термостойкостью. Данные материалы также характеризуются низкой прозрачностью, чаше всего имеют белый цвет, посуде из них присущи признаки прессованных изделий.

Выработка стеклянных изделий. После подготовки сырья и варки стекломассы наступает этап выработки стеклянных изделий. Стекло как ни один другой материал способно поддаться самым разнообразным способам формования. Его можно отливать в форму, штамповать, прессовать, прокатывать, вытягивать в нити, выдувать. Стекло полученное каждым из этих способов, имеет свои особенности и отличия по внешнему виду и свойствам.

Прессование. Большая толщина стенок, форма простая, верхний диаметр всегда больше, чем нижний. Рисунок на изделиях чаще всего от формы (либо с доработкой граней). В некоторых случаях видны следы от формы (шов). Рисунок (без доработки) матовый, расплывчатый, не имеет четко определенных граней; рисунки не делятся на группы сложности. При прессовании получение тонкостенных изделий затруднено, т.к. при прикосновении с формой масса быстро охлаждается. Ассортимент представлен блюдами, салатниками, пепельницами, стаканами и др. Эти изделия по прочности лучше, чем выдувные.

Выдувание. Отличается меньшей толщиной стенок (кроме хрусталя). Характерна прозрачность, сложность формы, большое количество приставных деталей (рюмочные изделия - всегда выдувные). Характерны различные украшения, в том числе механические, которые наносят на готовые изделия. Выдуванием получают кувшины, графины, фужеры, рюмки, бокалы. Такие изделия имеют красивый внешний вид. Повышенную чистоту, ровность и блеск, а в результате повышенную термическую стойкость.

Прессо-выдувание. Сложная форма, чаще всего полое изделие, рисунок от формы; нижнюю часть получают прессованием, а верхнюю выдуванием. Всегда есть след от формы (шов). Прессовыдувным способом вырабатывают весьма ограниченный ассортимент изделий (графины для воды, судки для специй и т.д. ). Производство таких изделий начинается в пресс-форме, затем выдувается в сжатой форме. Отличительная их особенность характерное закругление борта, большая масса, наличие стыковых швов формы по бокам, что снижает их эстетический уровень.

1.1.4 Выдувание стеклоизделий

Вероятно, метод выдувания изделий из стекла был изобретен в различных местах, где культивировалось стеклоделие, примерно в одно и то же время. Однако принято считать, что способ выдувания был изобретен в Александрии в I в. до н.э. Удивительно, что люди научились делать стеклянные изделия сложной полой конфигурации, но не умели делать листовое стекло. [10]

До начала XX в. этот способ был наиболее распространенным. Это и сейчас самый распространенный способ циклического формования полых штучных изделий, осуществляемый под влиянием равнодействующих растягивающих усилий, создаваемых во внутренней полости формуемого объекта сжатым воздухом. Сейчас выдувание может быть механизированным, вакуум-выдувным, ручным, в формах и свободным. Первые два способа применяют чаще всего при выработке недорогих сувениров.

Ручное выдувание в формы с помощью стеклодувной трубки позволяет создавать изделия, характеризующие мастерство каждого исполнителя. Если говорит о художественных изделиях, то они отличаются неповторимостью, как бы ни старался мастер в точности выполнить образец по эскизу художника, отклонения неминуемы. Поскольку у каждого исполнителя «свой глаз», «своя рука», вращающая трубку с набором, и, наконец, своя фантазия, во время работы у него возникают свои представления о создаваемом предмете.

Стеклодувы работают не в цехе у стекловаренной печи, а за столом, обычно в отдельной комнате. Поверхность стола покрывают листовым асбестом или каким-нибудь другим огнеупорным материалом. Горелку устанавливают посередине стола, ближе к передней кромке. К горелке присоединяют гибкие шланги от магистралей газа, сжатого воздуха и кислорода. Вентили этих магистралей устанавливают слева от стеклодува под крышкой стола. Слева от мастера располагают деревянные стеллажи и подставки для полуфабрикатов и готовых изделий, справа раскладывают инструменты. Освещение должно быть мягким и равномерным, чтобы мастер мог следить за характером пламени и ходом изготовления изделия. Для удаления продуктов сгорания и тепловыделений в стеклодувной мастерской устраивают приточно-вытяжную вентиляцию. В стеклодувной горелке есть краны, которыми регулируют расход газа, воздуха и кислорода. Газ, кислород и воздух перемешиваются, проходя через цилиндрическую сетку внутри горелки и конусное сопло. С помощью шарнира горелку устанавливают в различных положениях и крепят к столу пластиной, зажимным винтом и металлическим хомутом. Зажимными винтами горелку регулируют в вертикальном и горизонтальном положениях. Баллоны с кислородом устанавливают за пределами мастерской. [11]

Ручное вытягивание требует от мастера высокой квалификации и больших физических затрат. В настоящее время все способы горячего формования механизированы. Ручной труд остался лишь на заводах художественного стекла, частично на заводах химико-лабораторной посуды при выпуске немассовых изделий и некоторых других видов.

Выдуванием на трубке формуется широкий ассортимент изделий диаметром 10—400мм, высотой 15—1000мм, вместимостью 0,01—50л.

Процесс ручного выдувания можно описать так:

Мастер набирает в несколько приемов из стекловаренной печи на металлическую трубку (длина 120—140мм, толщина 15—20мм с внутренним отверстием в 5—6мм) порции расплавленной стекломассы и воздухом своих легких раздувает сперва небольшой шар, или цилиндр, а затем, пользуясь рядом простейших инструментов (лопатки, ковшики, ножницы и другие) придает заготовке нужную форму (стакан, кувшин, ваза и др,). Часто пользуются металлическими и деревянными формами (процесс двойного выдувания). Частично раздутую заготовку вносят в форму и постоянным вращением и дутьем достигают того, что размягченное стекло плотно и точно облегает все очертания формы.

Отличительная особенность всех изделий, выдуваемых на трубке, заключается в том, что их верхняя, головная часть (горло), будучи до конца выдувания соединенной с трубкой и находясь вне формы, не приобретает требуемой конфигурации и в месте сочленения трубки с изделием на его головной части образуется колпачок или венчик. Таким образом, полученное изделие после его отделения от трубки является, по существу, еще полуфабрикатом и нуждается в дополнительной обработке края (обрезке, шлифовке, полировке).

Стекломассу, связанную с выдувной трубкой в виде каплеобразной порции (набора) или подпрессованного диска (или специально формированной ленты), выдувают за один прием вначале свободно— на трубке в воздухе, а затем в окончательной (чистовой) форме [12]. Освобождая заготовку от трубки, получают нужное изделие, которое должно подвергаться в дальнейшем отжигу, удалению колпачка и прочей обработке.

Остановимся подробней на способе двойного выдувания: в формах капли стекломассы выполняют в два приема первоначально в черновой форме с помощью горловой формы, которая передает образованную пульку (за окончательно оформленное горло) в чистовую форму, где производится завершающее выдувание корпуса сосуда. В ходе такого процесса формование изделий завершается полностью и они не нуждаются в какой-либо дополнительной обработке (кроме отжига).

Данный способ выдувания механизирован, реализуется в очень широких масштабах, обеспечен разнообразными автоматическими машинами и служит для производства узкогорлых (диаметром горла до 30 мм) толстостенных полых изделий (бутылок, склянок и пр.) пищевой, медицинской, химической, парфюмерной и другой стеклянной тары. При механизированном способе выдувания изделия используют сжатый воздух. Применяют высокопроизводительные машины (более 2000тыс. стаканов в ч). Изделия, полученные этим способом, бывают бесшовные (тонкостенные) и со следами швов от формового комплекта.

Отличительными признаками выдувных изделий являются небольшая толщина стенок изделия (до 2мм), высокая прозрачность, более сложные разнообразные формы и возможность создания объема до 5л.

Вырабатываются изделия:

диаметром 15—160мм;

высотой 25—300мм;

вместимостью 5—4500мл.

Стекломасса при свободном выдувании принимает форму шара, а при выдувании в форме — очертания внутренней полости этой формы.

Ручным и механизированным выдуванием изготавливают как тонкостенные (порядка 2 мм и менее), так и крупные, толстостенные изделия (сортовое, художественное, электровакуумное, светотехническое стекло, тара большой емкости).

Тонкостенные изделия это разнообразная столовая, химико-лабораторная и медицинская посуда, колбы для электро- и радиоламп, облегченная стеклотара, художественно-декоративные изделия для украшения интерьера, ламповые изделия, зеркала. Также тарное и сортовое стекло.

Неоценимое преимущество способов выдувания стерла - возможность формовать самые различные по виду и назначению полые изделия, однако выдувание на трубке малопроизводительно и трудно механизируемо, а способ двойного выдувания хотя и высокопроизводителен, но не обеспечивает высокого качества изделий (наличие шва от створчатых форм) и расширение их ассортимента (эффективен при выработке изделий простой формы).

1.1.5 Прессование стеклоизделий

Еще во втором тысячелетии до нашей эры из несовершенной по качеству, плохо проваренной, непрозрачной, трудно текучей вязкой стекломассы самыми примитивными приемами прессования и прокатки (раскатывания на плите) уже формовали простейшие изделия из стекла (бусы, серьги, браслеты и флаконы для косметики). Таким образом, прессование и прокатку можно считать древними способами формования стекла, (еще более ранними чем выдувание) которые, вероятно, были заимствованы из других более развитых в то время технологий (керамики, металлургии). [12]

Прессование стекломассы относится к циклическим способам формования штучных изделий и осуществляется на ручных, автоматических и полуавтоматических прессах в металлических формах под давлением. Ручное прессование применяют для формирования изделий крупногабаритной или сложной конфигурации.

Порция стекломассы, помещенная в окончательную (чистовую) форму, воспринимая давление опускающегося в нее пуансона (охлаждаемого изнутри водой), формуется в изделие заданной конфигурации, внешний контур которой определяется формой, а внутренний — пуансоном . Для формования верхнего края изделия и предотвращения выхода стекломассы из формы на нее сверху накладывают (и прижимают механизмом пресса) формовое кольцо. После короткой выдержки, необходимой для снижения деформируемости изделия, пуансон вместе с формовым кольцом поднимают в исходное положение, а изделие после охлаждения и затвердевания.

Удаляют из формы посредством поддона — выталкивателя.

Прессование ведут в неразъемных или раскрывных (створчатых) формах, когда прессуют сложные асимметричные изделия. Неразъемных и раскрывные формы выполняются из легированной стали или чугуна, внутри поверхность форм полируется и смазывается. Изделия прессуются металлическими кернами, которые определяют внутреннюю конфигурацию изделия.

Сверху формы закрываются горловым кольцом для фиксации края изделия. При использовании нераскрывных форм в нижней части устанавливается подвижный поддон, при помощи которого при окончании прессования изделия извлекают из форм.

Прессование весьма распространено, механизировано, поскольку это простой, надежный и высокопроизводительный способ формования разнообразного ассортимента сплошных (массивных) или полых изделий с точно регулируемыми размерами:

- диаметром 10—650мм,

- высотой 10— 350мм,

- толщиной 3—50мм,

- массой 0,02—15кг.

Прессованные изделия легко отличаются от выдутых характерными мелкими неровностями на поверхности, в том числе и на внутренней. Изделия имеют плоскую, цилиндрическую, коническую форму, расширяющуюся в верхней части. Толщина стенки более 3мм. На поверхности можно заметить швы - место соединения частей разъемных форм. Изделия получаются более толстостенными, менее прозрачными, имеют рельефные украшения. Некоторое однообразие прессованных изделий стремятся преодолеть за счет создания легкого рельефного узора на поверхности (фактурный пресс), прессования без верхнего кольца, позволяющего получить разный у каждого изделия свободно сформированный край, сочетания прессования и гнутья (пресс-моллирование).

К недостаткам данного способа относятся невозможность получения изделий с тонкими стенками (менее 2мм) и невысокое качество их поверхности (кованость, тонкая матовость), обусловленное ее резким охлаждением и твердением в ходе прессования.

Недостатки прессованных изделий:

1. Большая толщина стенок,

2. Наличие швов,

3. Невысокое качество поверхности,

4. Нечеткий рисунок.

Преимущества прессованных изделий:

1. Дешевизна производства

2. Высокая прочность (13)

Таким методом получают строительное, строительно-архитектурное (строительные блоки, плитки) и светотехническое стекло (колпаки), тарное и сортовое стекло (посуда, стеклотара), и также экраны кинескопов и изоляторы.

1.1.6 Прессовыдувные изделия

Прессовыдувание характеризуется тем, что формование изделий проходит две стадии: их формуют в пресс-форме, и в горячем виде — воздухом. Например:

1) стеклянные банки, полость сосуда выдувается, а его горлышко подвергается прессованию;

2) рюмочные изделия - чашу выдувают, а донышко и ножку прессуют и сваривают с чашей.

Это процесс циклического формования полых штучных изделий—преимущественно широкогорлой (диаметр горла более 30мм) толстостенной стеклотары самого разнообразного назначения и видов (банки, бутыли и пр.) диаметром 30—170мм, высотой 50—290мм и вместимостью 0,1—5л.

Способ прессовыдувания совмещает в сущности два процесса прессование из капли стекломассы горла и пульки будущего изделия в черновой форме с помощью пуансона, формового кольца и горловой формы и последующее выдувание пульки до требуемой конфигурации изделия в чистовой форме.

Прессовыдувание - эффективный способ формования, который интенсивно развивается и распространяется в производстве узкогорлых полых тонкостенных изделий -облегченной стеклотары, посуды и пр.

Недостатком данного способа является известная сложность процесса и его аппаратурного (формового) выполнения, однако он обеспечивает точное регулирование толщины выдуваемых изделий. [12]

Прессовыдуванием изготовляют стаканы и разнообразную посуду сложных форм — графины, флаконы, рюмочные изделия и др.

1.1.7 Термическая обработка стеклоизделий по режиму ОАО «Дружная горка»

В стекле при нагревании, охлаждении, механическом воздействии возникают внутренние напряжения. Напряжения могут быть временными и остаточными. Временные напряжения исчезают при охлаждении стекла. Остаточные напряжения остаются в стекле и значительно снижают их характеристики: резко снижается прочность стеклянного изделия, стекло делается неизотопным, т. е. свойства в разных направлениях стеклянной массы делаются разными.

Для ликвидации остаточных напряжений применяют отжиг стекла. Отжиг —это специальная термическая обработка всего стеклянного изделия, заключающаяся в нагревании до такой температуры, при которой частицы стекла становятся подвижными, но стекло еще не размягчается, и медленном охлаждении. Напряжения исчезают тем быстрее, чем меньше вязкость стекла. Например, при вязкости в 1-Ю13 —2,5-1013П напряжения исчезают за 7—15 мин, а при вязкости в 4-10|4П—за 4 ч.

Температуру, соответствующую вязкости 1-1013П, называют верхней температурой отжига. Температуру, соответствующую вязкости около 1015П (при такой вязкости практически напряжения не возникают), называют нижней температурой отжига. Весь процесс отжига делится на четыре стадии.

Первая стадия — нагревание или охлаждение до температуры отжига. Если изделие имеет комнатную температуру, то его постепенно нагревают, если же оно разогрето выше температуры отжига данного стекла, то его охлаждают до температуры отжига.

Вторая стадия — выдерживание при температуре отжига j(5-10)°C до исчезновения напряжений. Чем больше размеры изделия и толщина стенок, тем длительнее выдержка его при температуре отжига.

Третья стадия —медленное охлаждение до нижней температуры отжига. Самое главное —охлаждать с достаточно малой скоростью, чтобы не возникли новые постоянные напряжения.

Верхняя температура отжига молибденового стекла (С49-2) находится при 535—540 СС, до этой температуры его нагревают на первой стадии отжига и выдерживают; на третьей стадии это стекло медленно охлаждают до 410 °С —нижней температуры отжига.

Четвертая стадия — охлаждение до комнатной температуры. При падении температуры ниже нижней температуры отжига напряжений в изделии не возникает, поэтому охлаждение на данной стадии может проходить с достаточно большой скоростью, практически со скоростью остывания печи.

Скорость нагревания на первой стадии и охлаждения на четвертой определяется размером и толщиной стенок изделий.

1.1.8 Анализ ассортимента изделий из известково-натриевых и известково-калиевых стекол

Ассортимент стеклянных товаров достаточно динамичен и изменяется в связи с постоянным развитием науки, состоянием технологии производства, характером потребительского спроса, сменой стилевых направлений.

Ассортимент изделий бытового назначения классифицируют по назначению и условиям эксплуатации, составу и окраске стекла, методу формования и характеру термической обработки, видам (наименованиям), размерам, фасонам изделий, методам и сложности декорирования, комплектности.

По назначению бытовые товары подразделяют на посуду и декоративные изделия для сервировки стола и украшения интерьера, хозяйственную посуду для хранения пищевых продуктов и домашнего консервирования, кухонную посуду для приготовления пищи, ламповые изделия (столовые лампы, ламповые резервуары, ламповые стекла) и зеркала.

По составу стекла различают посуду из натрий – кальций - силикатного, специального бытового и хрустального стекла.

Столовую посуду изготовляют из натрий – кальций - силикатного стекла, хрусталя различных видов, а также из глушенного боросиликатного стекла; хозяйственную посуду — из натрий – кальций - силикатного стекла с добавками, повышающими химическую и термическую устойчивость; кухонную — из специального бытового стекла и ситаллов.

По окраске различают посуду из стекла бесцветного, цветного (окрашенного в массе) и накладного (двух- и многослойного). Названия цветным стеклам дают по цветовому тону (желтые, зеленые, розовые и т.д.), по природе красителя (кобальтовые, марганцевые), по аналогии с драгоценными камнями: рубины (красные), топазы (желтовато-коричневые), сапфиры (светло-синие), смарагды (светло-зеленые).

По способу формования различают посуду ручного, свободного, машинного выдувания, прессованную, прессовыдувную, многостадийного формования, молнированную, центробежной выработки.

По способу термической обработки различают посуду не упрочненную, т. е. отожженную, и упрочненную закалкой.

Подавляющую массу изделий из сортового стекла и все хрустальные изделия выпускают отожженными. [1]

Закалка состоит в нагревании изделий до 700 °С и последующем быстром и равномерном охлаждении обдуванием воздухом. При этом в стекле возникают высокие, равномерно распределенные остаточные напряжения, повышающие прочность к удару в 5 — 8 раз, а термостойкость — в 2 — 3 раза. Упрочняют закалкой некоторые виды прессованной столовой посуды и кухонную посуду из жаростойкого боросиликатного стекла.

По размерам посуду подразделяют на мелкую, среднюю, крупную, особо крупную. Размер изделий характеризуется диаметром, длиной или высотой, а размер полых изделий — вместимостью.

По способу украшения различают посуду гладкую и декорированную. Декорированную посуду в зависимости от характера, сложности и художественных достоинств разделок делят на групповую и внегрупповую. Разделки групповой выдувной посуды из сортового бесцветного стекла подразделяют на 1—7-ю группы, из цветного стекла — на 3—8-ю, из накладного стекла — на 4—8-ю группы. Разделки хрустальных изделий относят к 4—10-й группам сложности. [2]

В группу объединяют рисунки одинаковой сложности, но различного сюжета. Их обозначают трехзначными номерами, в которых цифра сотен указывает на номер группы.

Вне групповые изделия характеризуются оригинальностью форм, сложными, часто комбинированными рисунками высокой художественной ценности. Они индивидуальны для продукции каждого завода.

Многие изделия с индексом «Н» и реализуемые по договорным ценам относят к вне групповым.

Разделки прессованных изделий на группы сложности не подразделяют.

Современные тенденции в декоре стеклянной посуды — расширение гаммы цветных стекол, комбинация в накладе цветного и слабо заглушенного стекла, контрастные сочетания в рисунке элементов алмазной грани, матовой гравировки, люстра, широкое использование рисунков деколи и шелкографии различного сюжета, живописных разделок красками и золотом, часто в комбинации с матированием. По-прежнему популярны гутные разделки и изделия.

По комплектности различают штучные изделия, наборы (включают изделия одного вида — набор стаканов и т.д.), приборы (содержат изделия разных видов одного назначения) — для воды, варенья, крюшона, туалетные и др. Изделия комплектов характеризуются единством художественно-конструктивного решения.

Современная промышленность, как отечественная, так и зарубежная, выпускает самую разнообразную посуду из стекла. Ассортимент крупных производителей посуды может насчитывать сотни наименований различных изделий. Современное товароведение классифицирует подобные стеклянные товары сразу по нескольким признакам:

- по виду стекла (изделия из обычного, окрашенного, жаростойкого, хрустального стекла);

- по способу выработки (прессованные, выдувные, прессовыдувные изделия);

- по назначению (бытовая, хозяйственная, кухонная посуда, художественные изделия);

- по видам (кружки, тарелки, стаканы, фужеры, рюмки, бокалы, вазы и многое другое);

- по фасонам, которые определяются формой корпуса;

- по особенностям конструкции (с ручкой, на ножке и другие);

- по форме (полая и плоская).

- по размерам (таблице №1.2.);

Таблица №1.2. Параметры изделий из стекла [17]

|

Размер изделий |

Высота, Мм |

Диаметр или длина, мм |

Полная вместимость, см |

| Мелкие | До 100 вкл. | До 100 вкл. | До 100 включительно |

| Средние | Свыше 100 до 200 вкл. | Свыше 100 до 150 вкл. | Свыше 100 до 500 вкл. |

| Крупные | Свыше 200 до 300 вкл. | Свыше 150 до 250 вкл. | Свыше 500 до 1000 вкл. |

| Особо крупные | Свыше 300 | Свыше 250 | Свыше 1000 |

- по емкости в кубических сантиметрах, высоте и диаметру (для ваз);

- по характеру и сложности украшения (украшения, наносимые в процессе производства и украшения, наносимые на готовые изделия).

- по комплектности (пара, набор, прибор, сервиз, гарнитур).

Ассортимент бытовой посуды можно отразить так:

а) столовая;

б) чайно-кофейная;

в) кухонная;

г) хозяйственная.

К столовой посуде относятся: блюда, вазы, салатники, масленки, селедочницы, стаканы для вина, воды, минеральных вод, напитков, соков, графины для вина н воды, кувшины, рюмочные изделия, кружки, наборы, и др. Широкое применение нашла цветная стеклянная столовая посуда (при ее изготовлении в стекломассу добавляют красящие вещества — люстрин, кобальт и др.). Внешне эффектная, обладающая высокими эстетическими достоинствами, эта посуда может стать органической частью оформления интерьера. Технология изготовления стекла значительно проще, чем хрусталя; стеклянная посуда дешевле и поэтому рекомендуется для применения в повседневной домашней практике.

Кухонной является посуда из жаростойкого стекла и ситаллов представлена кастрюлями различной вместимости, формами для запекания, жаровнями, сковородами.

1.1.9 Состав и свойства стеклянной продукции

Основными видами обыкновенных стекол в зависимости от названия главного стеклообразующего оксида - являются известково-натриевое, известково-калиевое, известково-натриевое - калиевое.

Фосфатные и боратные стекла используют главным образом в технических и специальных целях. Смешанные стекла, например боросиликатные, применяются для получения термически устойчивых изделий (кухонная посуда), в оптике и для других целей.

Одной из разновидностей специальных стекол является ситаллновый класс материалов, полученный направленной кристаллизацией стекол специальных составов и обладающий рядом специфических свойств.

Силикатные стекла включают такие разновидности как:

- известково-натриевые Na2O · CaO · 6SiO2 (для оконного стекла, стеклотары, частично посуды);

- известково-калиевые K2O · CaO · 6SiO2 (для производства бытовой и химической посуды);

- хрустальные стекла

PbO · CaO · 6SiO2 (свинцовые

и бессвинцовые - бариевый хрусталь) цветные стекла имеют в своем составе

различные оксиды металлов, которые окрашивают стекла в различные цвета и

оттенки (по таблице). Например, СоО дает интенсивный синий цвет (кобальтовый), сапфир

- синий малой" интенсивности СиО 1-2%; Рубин золотой - АиСl3 частицы 5-10мкм; Рубин медный - Аи Сl3 частицы 10-13мкм; Топаз -

золотисто-желтый с оттенками (оксид селена); Желтый - чистого желтого тона

–(оксид церия); Зеленый - чистого зеленого тона, оксид урана, 4,5![]() оксида меди; и т.д.

оксида меди; и т.д.

- Кварцевые стекла получают из чистого песка. Это очень термостойкое стекло и из него изготовляют лабораторную посуду, а также медицинские лампы, которые пропускают ультрафиолетовые лучи.

- Боросиликатные стекла. В их состав входят соединения бора (12,5℅). Из них изготовляют кухонную посуду (кастрюли, сковороды), которые выдерживают большую температуру. Это жаростойкие стекла.

- Ситаллы получают путем управляемой кристаллизацией. Стекло может быть прозрачным и непрозрачным. Из ситаллов изготовляют посуду, подносы для микроволновых печей.

Обычные стекла — известково-натриевое, известково-калиевое, известково-натриево-калиевое.

Стекла данной группы характеризуются прозрачностью, прочностью, невысокой себестоимостью.

Наиболее дешевым представителем стекол данной группы является известково-натриевое (содовое), или натрий-кальций-силикатное, которому присущи в разной степени выраженности цветовые оттенки (зеленоватые, желтоватые, сероватые и др.). Вырабатывают из данного стекла посуду хозяйственного назначения (банки, бутылки) и дешевую, обычно бесцветную, столовую посуду повседневного ассортимента.

Известково-калиевое (поташное), или калий-кальций-магний-силикатное, стекло обладает более высокой термостойкостью, повышенным блеском и прозрачностью; используется для выработки высококачественной посуды. Калий-кальций-силикатное стекло благодаря вводимому оксиду калия обладает большей бесцветностью, что позволяет улучшить изделия с точки зрения эстетических свойств, как бесцветные, так и окрашенные (достигается большая чистота цвета). Данное стекло несколько дороже, его используют в основном для производства столовой посуды.

Известково-натриево-калиевое (содово-поташное), или натрий-калий-кальций-магний-силикатное, стекло имеет повышенную химическую стойкость, благодаря смешению окислов натрия и калия; наиболее распространено в производстве посуды.

Все свойства стекла подразделяются на две группы: физико-химических свойств и химические.

Основными показателями физико-химических свойств стекол являются их плотность, прочность, хрупкость, твердость, теплопроводимость, тепловое расширение, термическая стойкость, прозрачность.

Химические свойства стекол характеризуются, прежде всего, химической устойчивостью, т.е. способностью противостоять разрушающему действию химических реагентов (щелочей, кислот, влаги, солей и др.). Химическая стойкость посудных стекол определяется 3-4м классом из 5 принятых. К первому классу с наибольшей химической устойчивостью относя специальные стекла. В их состав для повышения данного показателя вводят редкоземельные элементы (лантан, цирконий, литий), на поверхность наносят кремнеорганические пленки.

Отметим отличительные черты стекол. Обычные наиболее легкие, хрупкие, достаточно твердые и термостойкие, имеют средние показатели оптических свойств (пропускание, преломление и отражение света).

Хрустальные стекла значительно плотнее, а, следовательно, тяжелее, мягче обыкновенных, термически и химически менее устойчивы, однако по оптическим свойствам значительно обходят обыкновенные.

Боросиликатные стекла по плотности и по массе занимают промежуточное место: из-за зеленоватого цвета по оптическим свойствам значительно уступают первым двум, однако превосходят их по плотности.

Столовая (сортовая) посуда объединяет изделия различного функционального назначения. Это разнообразные по способам производства, видонаименованиям и фасонам изделия. Они вырабатываются из бесцветного, цветного стекла и со стекла с на цветом различных цветов и оттенков. Фасон определяется его формой (коническая, цилиндрическая, специфическая и т.д.). По размерам крупные ( высота или диаметр 250мм, емкость более 250см куб.), мелкими (соответственно 100мм. и 10см куб.) и средними.

1.1.10 Физико-химеческие свойства изделий из стекол разнохимического состава

Показателями ряда потребительских свойств изделий являются показатели физико-химических свойств стекла.

Плотность стекла

изменяется от 2,2 г/см3 у кварцевого стекла до 3,0г/см3 и

более у высокосвинцового хрусталя 2.5-2.9 г/![]() Зависит она в основном от

наличия в составе стекла оксидов тяжелых металлов (свинца, бария, цинка) и

влияет на массу изделий, оптические и термические свойства. С увеличением

плотности возрастает показатель преломления света, блеск и игра света в гранях,

однако термостойкость, прочность и твердость снижаются. [1]

Зависит она в основном от

наличия в составе стекла оксидов тяжелых металлов (свинца, бария, цинка) и

влияет на массу изделий, оптические и термические свойства. С увеличением

плотности возрастает показатель преломления света, блеск и игра света в гранях,

однако термостойкость, прочность и твердость снижаются. [1]

Механические свойства стекла характеризуются отсутствием пластических деформаций, высокой прочностью при сжатии (500—800 МПа) и низкой при растяжении, изгибе (25—100 МПа) и особенно при ударе (15—20 МПа). Прочность зависит от химического состава: увеличивается от наличия в составе стекла SiO2, Аl2Оз, В2Оз, МgО и уменьшается от присутствия щелочных оксидов, РЬО. Однако решающее влияние оказывает внутренняя структура стекла, состояние поверхности, наличие на ней дефектов. Прочность повышают путем закалки, ионного обмена в расплавах солей, нанесения на поверхность оксидно-металлических покрытий и другими приемами.

Термические свойства стекла характеризуются весьма низкой теплопроводностью, значительной теплоемкостью и термическим расширением. Термическая устойчивость изделий увеличивается с повышением механической прочности стекла, теплопроводности и с уменьшением термического расширения и теплоемкости. Мерой термостойкости служит перепад температур, который выдерживает изделие без разрушения. Термостойкость кварцевого стекла — 1000°С, посуды из сортового стекла — 95°, посуды из ситаллов — 300—600°С.

Все методы, повышающие механическую прочность, одновременно улучшают и термостойкость.

Оптические свойства стекла разнообразны. Стекла могут быть прозрачными (коэффициент пропускания 0,85 и более) и в разной степени заглушенными, бесцветными и окрашенными, с поверхностью блестящей и матовой. Оптические характеристики стекол — показатели преломления и средней дисперсии, коэффициенты отражения и пропускания; показатели цвета во многом определяют эстетические достоинства посуды. Особенно важна способность стекла воспринимать окраски, которые повышают эмоциональную выразительность изделий. [19]

Химическая устойчивость стекла определяет назначение и надежность изделий. Она весьма высока особенно по отношению к воде, органическим и минеральным кислотам (кроме плавиковой). Щелочи и карбонаты щелочей действуют более агрессивно. Плавиковая кислота растворяет стекло и поэтому используется для нанесения на стекло узоров, матирования и химической полировки изделий.

Твердость — способность стекла оказывать сопротивление проникновению в него более твердого материала. Твердость стекла по шкале Мооса равна 7. Некоторые виды стекол бывают твердостью 5—6 по шкале Мооса.

Хрупкость. В области низких температур (ниже tg - температуры стеклования) стекло наряду с алмазом и кварцем относится к идеально хрупким материалом, т.е. способно разрушаться под действием механических напряжений без заметной пластической деформации. Поскольку хрупкость четче всего проявляется при ударе, ее характеризуют прочностью на удар, которую определяют работой удара, отнесенной к единице объема разрушаемого образца, называемой удельной ударной вязкостью. Прочность стекла на удар зависит от многих факторов. Введение В203 (до 12%) повышает прочность на удар почти вдвое, введение МgO, Fе2О3, увеличение содержания SiO2 - на 5...20%. Для силикатных стекол ударная вязкость составляет 1,5...2 кН/м, что на 2 порядка ниже, чем у металлов.

-Развитие стекольного производства – один из составляющих факторов развития экономики нашей страны. Для изготовления бытовой посуды и декоративных изделий используют оксидные стекла, в которых основными стеклообразователями являются оксиды кремния, бора, алюминия и др. Производство стеклянных изделий состоит из обработки сырья, составления шихты, варки стекломассы, формования и отжига изделий, первичной и декоративной их обработки. Потребительские свойства и основные признаки ассортимента стеклянных изделий формируются на стадии проектирования и конструирования при создании опытных образцов и в процессе серийного изготовления. Ассортимент стеклянных товаров достаточно динамичен и изменяется в связи с постоянным развитием науки, состоянием технологии производства, характером потребительского спроса, сменой стилевых направлений.

1.1.11 Ассортимент изделий из химически и термически стойких стекол, их состав свойства технология изготовления

В соответствии с назначением стекла и техникой изготовления из него изделий и аппаратуры, к химико-лабораторныму стеклу предъявляются три основных требования:

- высокая химическая стойкость по отношению к различным реагентам (атмосферной влаге, парам воды, растворам кислот и т.д.)

- высокая термическая стойкость способность к обработке на стеклодувной горелке

- высокой химической устойчивости

Разнообразие требований по химической и термической устойчивости, вызвано различием условий эксплуатации. Промышленные стекла отличаются пониженным содержанием оксидов, щелочей. В качестве стеклообразующих компонентов, помимо SiO2, таких оксидов как B2O3, Al2O3, TiO2 и ZrO2 повышающих химическую устойчивость стекла. По химическому составу лабораторные стекла делят на 4 группы

1 группа-

натрий-кальций-селикатные стекла содержащие до 15% щелочных оксидов металлов

преимущественно Na2O, 5-10% CaO, 1.5-4% Al2O3 в некоторых случаях 3-4% B2O3 К этой категории относятся стекла №23, №29, КС-34 и д.р.

Стекла первой группы отличаются относительно легкой плавкостью что позволяет их

формировать различной формы. Однако высокое содержание в них оксидов щелочных обуславливает

их высокий ТКЛР и низкую термостойкость 80-90![]()

2 группа относят алюмобораселикатные с пониженным содержание оксидов щелочных металлов. Содержание SiO2 в них достаточно высоко (74-80%) B2O3 6-8%, Al2O3 2-7%, Na2O 3.5-10%.Это группа наиболее распространена в промышленности в основном применяются стекла типа пирекс. По ТРЛР и термостойкости в этой группе можно выделить стекла двух типов. К первому относят стекла более высокой концентрации Na2O (6-10%), B2O3 (3-9%) и R2O (5%). Особенностью стекла является высокой устойчивостью к воде и растворам кислот но низкой устойчивостью к растворам щелочей и склонностью к кристаллизации в широком интервале температур.

3 группа относятся

алюмоселикатные безборные и мало борные стекла. Концентрация Al2O3 (15-18.5%) B2O3 не выше (5%) Na2O (1-6.5%)-в некоторых стеклах отсутствует. Обязательным

компонентом является щелочноземельные металлы MgO, CaO, BaO обычно вводимые совместно. Особенность

высокая температура размягчения (680-750![]() ) электороизоляционными свойствами низким ТКЛР,

повышенной термостойкостью (150-200

) электороизоляционными свойствами низким ТКЛР,

повышенной термостойкостью (150-200![]() однако мение кислостойки обусловлено малым содержанием

SiO2.

однако мение кислостойки обусловлено малым содержанием

SiO2.

4 группа составляет высокотермостойкие кварцевые и кварцоидные стекла с содержанием SiO2 не менее 95%. Обладают высокой устойчивостью к воде растворам кислот и другим кислым средам. При сочетании высокой термостойкости более 780℃ и температурой размягчения 1710℃ оно представляет собой уникальный материал для изготовления термостойкой химико-лабораторной посуды.

Особая группа стекол составляет цирконий содержащие обладающие высокой устойчивостью к растворам щелочей в 5-8 раз превышающие устойчивость промышленных стекол. К такие стекла маркируются «Щ» содержащие до 14% ZrO2, R2O (8-14%). Эти стекла характеризуются высокой термостойкостью, температурой размягчения 700-730℃ и высокой водоустойчивостью.

На основе теоретического обзора литературы можно сделать следующие выводы.

Стеклянные предприятия России и мире расположены на базе местного сырья. Основные значения имеют кварцевые пески, лучшею продукцию по свойствам выпускает предприятие Саратовского стеклозавода, Неман, Киевский и львовский заводы стекла, предприятия Чехии и Словакии, Италии, Японии.

Свойства стекла зависят от химического состава. Имеет значение так же метод выработки, термической обработки, технология приготовки и обработки сырья.

Дан анализ ассортимента из известково-натриевых и известково-калиевых стекол (посуда и художественно декоративные изделия).

На материалах завода «Дружная горка» изучен ассортимент продукции с повышенными термическими, механическими и химическими свойствами. За основу была продукция применяемая для оснащения химических и учебных лабораторий: медицинские стекла, стекла и изделия для пищевой промышленности, кварцевые стекла. По химическому составу эти стекла, в основном алюмоборосиликатные.

На методиках предприятия изучены режим отжига и закалки химически устойчивых и упрочненных стекол.

1.2 Экспериментальная часть

1.2.1 Исследования свойств стеклянной продукции

Экспериментальная часть посвящена определению химической устойчивости стеклоизделий по отношению к воде, кислотам и щелочным средам. Стекла разного химического состава имея разную степень разрушения в названных средах. Высокую химическую стойкость обуславливает двуокись кремния SiO2. Повышают химическую стойкость так же окись кальция CaO, разноземельные элементы, окись Алюминия Al2O3, окись магния MgO. Понижают химическую стойкость щелочные окислы металлов (Na2O, K2O).

В последние годы предприятиями мира и России разработано множество составов стекол с повышенной химической устойчивостью, которые применяются для изготовления посуды, художественно декоративных изделий, в оптике, медицине, приборостроения, множество разнообразных новых рецептов, ряд которых представлен в (таблице №1.3.). Особый интерес представляют химико-лабороторные стекла марок ХС, АБ-1, НС-3,цирконевые Ц-32, щелочно-устойчивые Щ-26, иенское-20

Таблица №1.3. Составы химико-лабораторных стекол

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Тип или № стекла |

|

|

|

CaO | MgO | BaO |

|

|

|

| №23 | 68.7 | 2.5 | 3.8 | 8.4 | 0.8 | - | 9.7 | 6.1 | - |

| №29 | 68.3 | - | 3.7 | 7.5 | 3.5 | 3.5 | 10 | 3 | 0.5 |

| №846 | 74 | 3 | 3 | 10 | - | - | 10 | - | - |

| КС-34 | 67 | 3.9 | 2.15 | 6.3 | 2.26 | ZnO 2.27 | 12.6 | 2.65 | 0.87 |

| Иенское 20 | 75.7 | 6.8 | 5.2 | 1.3 | - | 3.6 | 6.2 | 1.2 | - |

| Циркониевое Ц-32 | 68.6 | - | 4.4 | 6.7 | 2.5 | - | 14.7 | - | 3.1 |

| Ситал | 75 | 7.6 | 6.2 | 0.7 | - | 4 | 6.5 | - | 3.1 |

| Пирекс | 81 | 12 | 2 | 0.5 | - | - | 4.5 | - | - |

| Щелочноустойчевые Щ-26 | 64 |

2 |

2 | 4 | - | SrO 4 | 9 |

1 |

14 |

Мерная лабораторная стеклянная посуда – цилиндры, колбы изготавливаются в соответствие с ГОСТ и применяются для измерений точных объемов жидкостей и для приготовления растворов заданных концентраций в лабораториях.

Химико-лабораторная посуда – воронки, колбы, спиртовки и другая лабораторная посуда изготовляется по ГОСТ. Изделия предназначены для использования в заводских исследовательских школьных и других лабораториях.

Приборы из стекла – вискозиметры капиллярные стеклянные изготавливаются по ГОСТ и предназначены для измерения кинематической вязкости прозрачных и не прозрачных жидкостей. Ванны, сосуды и другие изделия из непрозрачного кварцевого стекла.

1.2.2 Выбор объектов для исследования свойств стеклянных изделий

Для определения химического состава было избранно стекло ХС марки Л-80К. Для определения водостойкости, кислотоустойчивости щелочеустойчивости стекол были избраны химико-лабораторные изделия завода ОАО «Завод Химико-лабораторной посуды и приборов».

- Цилиндр измерительный трех разновидностей из стекла ХС-3.

- Воронки из стекла №23

- Чаши из стекла №29

- Пробки из стекла КС34

- Стаканы разной емкости, высоты из стекла №846

ВН – высокие с носиком

ВБН – высокие без носика

НН – низкие с носиком

НБН – низкие без носика

- Изделия из кварцевого стекла

- изделия класса посуды (графины, стаканы из известково-натриевого стекла).

1.2.3 Выбор объектов для исследования коэффициента термического расширения стекол

В качестве объектов были избранны стекла марок Л-80 и марок АМК и изделия из известково-натриевого стекла, посуда.

- Цилиндр измерительный трех разновидностей из стекла ХС-3.

- Воронки из стекла №23

- Чаши из стекла №29

- Пробки из стекла КС34

- Стаканы разной емкости, высоты из стекла №846

- Изделия из кварцевого стекла

- изделия класса посуды (графины, стаканы из известково-натриевого стекла).

1.3 Методики исследования свойств стеклянных товаров

1.3.1 Методика проведения химического анализа стекол

Многообразие стекол определяется многообразием химического состава. Состав стекол каждого типа характеризуется содержанием некоторых компонентов, меняющихся в относительно небольших пределах.

Для определения химического состава стекол используются самые разнообразные методы:

· весовой метод для определения содержания кремния оксида, фосфора(V) оксида, соединений селена, серы, бария оксида, тантала(V) оксида;

· комплексонометрический метод для определения оксидов висмута, свинца, алюминия, циркония;

· объемный метод для определения содержания селена, мышьяка, сурьмы, церия, бора;

· фотоколориметрический метод для определения содержания мышьяка, титана, неодима;

· атомно-абсорбционный метод для определения содержания оксидов алюминия, натрия, калия, лития, магния, кальция, олова, цинка, бария, свинца, железа;

· потенциометрический метод для определения содержания фтора;

· спектральный метод для определения содержания церия оксида, платины.

Для определения железа в стеклах используют фотоколориметрический метод, чувствительность которого составляет 10-4 масс.%.

Для определения железа, никеля, кобальта, меди, ванадия, хрома и марганца в боросиликатных стеклах используют химико-спектральный метод и метод атомной абсорбции.

Метод проведения химического анализа зависит от состава указанного в (таблице №1.4.)

- Допускается содержание хлора для всех марок стекла не более 0,3 % по массе сверх установленного состава.

- Допускается содержание примесей по массе сверх установленного состава:

Сг2О3 —не более 0,02 % для стекла марок ЗТ-2, КТ и не более 0,01 % для стекла марки ПТ;

МпО2 — не более 0,5 % для стекла марок ЗТ-1, ЗТ-2, КТ;

TiO2 — не более 0,08 % для стекла всех марок. При применении шлаков металлургического производства содержание TiO2 допускается до 0,4 %.

Таблица №1.4. Марки и химический состав стекла

| Группа стекла | Содержание оксидов, % по массе | ||||||

| SiO2 | Al2O3+Fe2O3 | CaO+MgO | Na2 | SO3 | Fe2O3 | Cr2O3 | |

| Бесцветная | 72 | 2,5 | 11 | 14 | 0,5 | - | - |

| Полубелая | 71,6 | 3,0 | 11 | 14 | 0,4 | - | - |

| Зеленая | 71 | 3,5 | 11 | 14 | 0,3 | - | 0,2 |

| Коричневая | 71,4 | 3,3 | 11 | 14 | 0,3 | - | - |

Таблица №1.5. Марки и химический состав стекла

| Обозначение оксидов | Допустимое отклонение, % по массе |

| SiO2 AI2O3 СаО + MgO (RO) Na2O или Na2O + K2O (R2O) |

±0,5 ±0,3 ±0,4 ±0,3 ±0,4 |

| Примечание — Предельное содержание каждого оксида в конкретном составе стекла не должно превышать предельных значений составов соответствующих марок. | |

1.3.2 Методика определения водостойкости стекол

Для определения водостойкости брались стекла мерки Л-80М, АМК. Водостойкость определялась зерновым методом. Стекло измельчалось бралась навеска в виде 2г. После кипячения в течение 2 часов навеску взвешивают. А раствор титруют 0,01Н раствора HCl.

Нормы потерь в мл/г для известково-натриевых стекол 0,2мл/г а химико-лабораторных 0,4-0,8мл/г.

1.3.3 Методика определения кислотостойкости стекол

Кислотостойкость определяется потерей массы испытуемой пробы стекла при воздействии кипящего 20,4% раствора соляной кислоты в течение 6ч. и выражается отношение потери массы к единице площади пробы.

Для проведения испытания

брали пробы не менее 5мм в диаметре поверхность которых может быть легко

определена. Допускается отобрать несколько образцов меньшего размера

составляющих в сумме требуемую поверхность 400![]() . При этом поверхность не должна отличаться друг от

друга не более 5%. Поверхность образцов должна быть ровной без острый кромки

должна быть зашлифована и отожжены.

. При этом поверхность не должна отличаться друг от

друга не более 5%. Поверхность образцов должна быть ровной без острый кромки

должна быть зашлифована и отожжены.

Перед испытанием образцы промывают в дистиллированной воде, ополаскивают спиртом и суша при температуре 150℃. Высушенные образцы охлаждают до 20℃ и взвешивают.

Стакан устанавливают на электрическую плитку и раствор доводят до кипения. Испытуемый образец помещают в корзинку и опускают в раствор на дно стакана чтоб он е касался стенок. Образец выдерживают в кипящей кислоте 6ч.

После этого образец вынимают из стакана ополаскивают в дистиллированной воде и помещают в сушильный шкаф при температуре 150℃ и сушат в течение 45мин. Затем охлаждают до 25℃ и взвешивают.

1.3.4 Методика определения щелочеустойчивости стекол

Щелочеустойчивость

определяется путем испытаний изделий (колбы, воронки, пробирки, графины,

стаканы), замеряют их площадь в ![]() , взвешивают образцы до и после испытаний и потери

веса сравнивались с нормами ГОСТ.

, взвешивают образцы до и после испытаний и потери

веса сравнивались с нормами ГОСТ.

Образец измеряют с погрешностью не более ±1 % и вычисляют общую поверхность с погрешностью не более ±2 %.