Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Технологія приготування слойки з марципаном

Дипломная работа: Технологія приготування слойки з марципаном

Вищий навчальний заклад

Херсонський державний морський інститут

Професійно-морський ліцей

ДИПЛОМНА РОБОТА

технологія приготування слойки з марципаном

Випускник Кошко Ю.

Група 1.1

Професія Кухар, пекар

Викладач Степанченко В.І.

Херсон 2010-2011

ЗАТВЕРДЖУЮ

Заступник директора по НВП

__________________________

«____» ____________________

ЗАВДАННЯ

на дипломну роботу

Учень (ниця) ______________________________________________

Група № __________________________________________________

ТЕМА: ____________________________________________________

____________________________________________________

____________________________________________________

Зміст роботи

1. Письмова частина:

1.1 Вступ __________________________________________________

__________________________________________________

1.2 Характеристика підприємств громадського харчування ________

__________________________________________________

__________________________________________________

1.3 Організація технологічного процесу ________________________

__________________________________________________

__________________________________________________

1.4 Охорона праці __________________________________________

__________________________________________________

__________________________________________________

2. Практична частина _____________________________________

__________________________________________________

Викладач ___________________________________________

Майстер в/н __________________________________________

Дата видачі завдання «____» _____________________ 20___р.

Дата здачі завдання «____» _____________________ 20___р.

Зміст

вступ

І Характеристика Підприємств громадського харчування

ІІ організація технологічного процесу

2.1 Товарознавча характеристика сировини

2.2 Технологія приготування слойки з марципаном

2.3 Устаткування підприємств громадського харчування

2.4 Облік і калькуляція

ІІІ охорона праці

перелік використаної літератури

ВСТУП

Дріжджові булочні вироби є невід’ємною частиною слов’янської кухні, мають велике значення у харчуванні людини. Вони мають привабливий зовнішній вигляд і гарний смак.

Хлібобулочні вироби – харчові продукти високої калорійності і засвоюваності – мають приємний смак, тонкий аромат, привабливий зовнішній вигляд. Ці якості властиві кондитерським виробам завдяки використанню для їхнього виробництва багатьох видів натуральної високоякісної сировини. Початкова рецептурна суміш може представляти досить складну композицію різноманітних складових, що дозволяє виробляти широкий асортимент виробів. Це дозволяє задовольнити будь-який попит населення.

Виробництво хлібобулочних виробів відбувається у спеціалізованих кондитерських цехах та пекарнях. Реалізуються ці вироби на підприємствах громадського харчування через буфети, магазини.

По об’єму виробництва борошняні вироби займають друге місце після цукрових. Їх виробляють спеціалізовані і універсальні кондитерські фабрики, кондитерські цехи хлібокомбінатів, пекарні тощо.

Борошняні вироби являються продуктами високої харчовою цінності. Вони мають велике значення у харчуванні. Їх основою є борошно, котре містить велику кількість вуглеводів у вигляді крохмалю, а також рослинні білки. Крохмаль у організмі перетворюється в цукор та служить основним джерелом енергії. Білки являються пластичним матеріалом для побудови клітин та тканин. У більшість борошняних кондитерських виробів додають цукор, в результаті чого вони збагачуються легкозасвоюваними вуглеводами. Яйця, що використовуються при приготуванні багатьох виробів, містять повноцінні білки, жири та вітаміни.

Процес приготування тіста відомий людям ще з сивої давнини. Через це сучасна технологія приготування хлібобулочних виробів відображає досвід людства, накопичений за багато віків.

Багато різновидів сировини та готових виробів являються швидкопсувними. Тому для правильної організації роботи пекарні необхідно строго виконувати санітарний режим. Для того, щоб правильно організувати зберігання та переробку сировини, пекар повинен оволодіти основами товарознавства, правилами експлуатації холодильного, теплового та механічного обладнання цеху, організацією обліку на виробництві.

Вся хлібобулочна продукція, що виробляється повинна відповідати вимогам державних стандартів (ОСТу); виготовляється з якісної сировини з використанням технологічних процесів, які забезпечують випуск високоякісної продукції.

Збільшення об’ємів виробництва і підвищення якості хлібобулочних виробів можливе лише на базі новітніх наукових розробок і підвищення рівня технологічного контролю. Сучасний пекар повинен не лише відповідати сучасним вимогам, вміти виконувати роботу, але й працювати із замовником, планувати свою роботу, робити технологічні, економічні розрахунки, а також займатись самоконтролем своєї праці.

І. Характеристика підприємств громадського харчування

Підприємства громадського харчування мають ряд особливостей. Якщо більшість підприємств інших галузей обмежуються виконанням лише однієї або двох функцій, наприклад, підприємства харчової промисловості виконують кілька функцій від виробництва до реалізації продукції кінцевому споживачу.

Окрім того, виготовлена підприємствами громадського харчування продукція має обмежені строки реалізації. Це вимагає виробництво продукції партіями, за мірою її споживання.

Асортимент виготовляємої підприємствами громадського харчування продукції дуже різноманітний, для його приготування використовуються різні види сировини. Різноманітність асортименту залежить від характеру попиту.

Технологічний процес приготування хлібобулочних виробів – це частина виробничого процесу, що складається з операцій, безпосередньо пов’язаних зі змінами стану, зовнішнього вигляду, розміру, форми, смаку, запаху, кольору, консистенції та інших властивостей сировини, продуктів і перетворення їх у готові вироби. Технологічному процесі відбувається безпосередній фізичний, хімічний і біохімічний вплив на стан і властивості відповідної сировини, продуктів, напівфабрикатів з використанням інвентарю та обладнання.

Технологічний процес хліопекарського виробництва можна поділити на наступні етапи:

- Первинна обробка сировини і приготування напівфабрикатів;

- До готування напівфабрикатів і приготування виробів;

- Завершальний етап – оздоблення, пакування і реалізація.

Ці етапи можуть відбуватися на одному підприємстві – хлібопекарні, або на окремій ділянці підприємства, на якій виконується виробничий процес по приготуванню хліба, батонів і реалізації їх на місці.

Операції приготування хліба пов’язані з технологічним і торговим процесами і невід’ємні від реалізації продукції.

Відмінною рисою технологічного процесу виробництва хліба діючими підприємствами, що працюють, є:

- Великий асортимент хліба.

- Неможливість накопичувати проміжних запасів незавершеного виробництва хліба.

- Мала спеціалізація праці і велика протяжність виробничого циклу.

- Висока механізація процесів праці.

Робоче місце – це частина виробничої площі, на котрій розміщується необхідне обладнання, інструменти та приладдя. Робоче місце на хлібопекарському підприємстві має свої особливості, все залежить від характеристики операції, що виконується, від виду обладнання, яким користуються, посуду, інвентарю, та від виготовляємого асортименту хлібопекарської продукції.

Планування робочого місця пекаря має забезпечувати:

- Раціональне розміщення обладнання;

- Ефективне використання виробничої площі;

- Створення безпечних умов праці;

- Зручне розміщення інвентарю, інструментів у зоні оптимальної досяжності;

Кожне робоче місце оснащене кухонним посудом, приладдям для зберігання сировини, напівфабрикатів, приладдя для зберігання і переміщення готової продукції.

Розміщення обладнання на хлібопекарському підприємстві відповідно до технологічного процесу, щоб не допускати пересічення потоків виробництва.

Набір обладнання, що використовується на хлібопекарському підприємстві малої потужності: просіювач борошна, тістомісильна машина, тістоділитель, тістозакруглитель, тістозакатка, розстійні камери, ротаційні печі, холодильна шафа та допоміжне обладнання.

Розробка і формування тіста при малих об’ємах робиться вручну.

ІІ. Організація технологічного процесу

2.1 Товарознавча характеристика сировини

Пшеничне борошно

Пшеничне сортове борошно отримують з м'якої пшениці або з доданням не більше 20 % твердої; обойне одержують з м'якої пшениці.

Борошно вищого сорту формується з тонкоподрібнених частинок ендосперму, переважно його внутрішніх шарів. Воно майже не містить висівок і має білий колір зі слабким кремовим відтінком. Розмір частинок складає 30-40 мкм.

Вимоги до якості борошна:

Якість борошна оцінюють за такими показниками: колір, запах, смак, крупність помелу, вологість, зольність (білість), масова частка домішок, зараженість шкідниками хлібних злаків, масова частка клейковини та її якість, число падіння. Колір, крупність помелу, зольність (білість), масова частка клейковини нормуються по кожному сорту борошна.

Колір борошна має бути характерним для кожного сорту. Темніший колір порівняно з еталоном свідчить про більш низький сорт борошна.

Смак доброякісного борошна має бути трохи солодкуватий, без стороннього присмаку. Гіркий присмак може бути наслідком недостатнього очищення зерна від домішок насіння різних трав або згіркнення жирів борошна. Явно солодкий смак свідчить про те, що борошно виготовлене з пророслого зерна; кислий присмак є ознакою несвіжості борошна.

Запах має бути свіжий, слабо виражений. Не допускається затхлий, а також пліснявий запах.

Крупність помелу є характерною для кожного сорту борошна. Визначається шляхом просіювання борошна на ситах певного розміру. Нормується величиною сходу з верхнього сита (в %, не більше) і проходу через нижнє сито (в %, не менше). Вищі сорти борошна мають дрібніші частинки, ніж більш низькі.

Вологість пшеничного борошна має бути не більшою за 15 %. Борошно з підвищеною вологістю швидко псується під час зберігання, а в процесі замішування тіста поглинає менше води, ніж сухе. Сухе борошно після стиснення його у долоні має розсипатися.

Зольність і білість характеризують сорт борошна. Величина зольності залежить від вмісту в борошні периферійних частинок зерна, які є основними носіями мінеральних речовин і обумовлюють затемнення борошна. Борошно низьких сортів має вищу зольність, а показник білості нижчий, ніж борошна високих сортів.

Зараженість борошна шкідниками не допускається.

Кількість і якість клейковини. що відмивається з пшеничного борошна, є основними показниками його якості. В свій час згідно з ГОСТ 26574-85 на борошно хлібопекарське, що діяв на всій території колишнього СРСР, масова частка клейковини в борошні вищого сорту мала бути 28 %, І сорту – 30, II сорту – 25 і обойному – 20 %. Вимоги до якості борошна, передбачені в ГСТУ. за всіма показниками відповідають тим, які були в ГОСТ 26574-85, за винятком масової частки клейковини. Цей показник встановлено для борошна вищого сорту – 24 %, І сорту – 25, II сорту – 21 і обойного борошна – 18 %.

Важливим показником, який має велике значення у хлібопеченні, є кислотність борошна. Вона характеризує сорт і свіжість борошна, впливає на смак і запах хліба.

Цукор

Цукор – цінний харчовий продукт, який майже повністю складається із сахарози (С12Н22О11).

Цукор має бути сипкий, не липкий, сухий, без сторонніх домішок і грудочок. Не допускається до використання цукор із стороннім запахом та домішками, не пробілений, жовтого кольору, із вмістом крихти поверх допустимих норм. Розчинність у воді – повна, а розчин – прозорий.

Цукор зберігають у сухих коморах при температурі 17°С, відносній вологості повітря 70% до 1 місяця. При збільшеному терміні зберігання цукор зволожується, стає липким і утворюються грудки.

Маргарин

Маргарин – це високоякісний, одержаний штучним шляхом жир, подібний до вершкового масла за структурою і органолептичними показниками. В маргарині міститься: жиру – 72-82%; води – 15,6-26,8%; білків – 0,3-0,5%; вуглеводів – 0,9-1,2%.

Залежно від призначення і рецептури маргарини поділяють на три групи: бутербродні, столові, для промислової переробки. Маргарин Екстра може бути використаний для приготування борошняних виробів на підприємствах громадського харчування.

Маргарин столовий вищого ґатунку повинен мати чистий, чітко виявлений молочний або молочнокислий смак і запах (Молочний, Новий, Сонячний), з вершковим присмаком (Екстра, Слов’янський) або молочнокислий з слабким присмаком вершкового масла (Вершковий, Любительський). Сторонні присмаки і запахи не допускаються. Консистенція повинна бути пластичною, щільною, однорідною, легкоплавкою, поверхня зрізу – блискучою або слабо блискучою, сухою на вигляд. Колір маргарину – світло-жовтий, однорідний по всій масі.

Зберігають маргарин при температурі 4°С, відносній вологості повітря 80% протягом 45 днів.

Дріжджі пресовані

У хлібопекарському виробництві для розпушення тіста використовують хлібопекарські пресовані дріжджі, які виготовляють спеціалізовані чи спиртові заводи, сушені дріжджі та дріжджове молоко.

Пресовані дріжджі застосовують у кількості від 0,5 до 5,0 кг на 100 кг борошна залежно від виду виробів.

Свіжі пресовані дріжджі містять біля 75 % вологи і 25 % сухих речовин. У середньому сухі речовини хлібопекарських дріжджів складаються з білків – 50 %, вуглеводів – 40,8, жирів - 1,6, золи – 7,6 %.

Хлібопекарські дріжджі містять трипептид глютатіон, який у відновленій формі активує протеолітичні ферменти борошна. Особливо багато глютатіону є в сухих дріжджах. Кількість відновленого глютатіону збільшується в разі зберігання пресованих дріжджів при підвищеній температурі, а також при надмірно тривалому їх зберіганні.

У складі дріжджової клітини містяться вітаміни і комплекс ферментів, які обумовлюють всі функції життєдіяльності, в тому числі розмноження і бродіння.

У тісті дріжджі чутливі до підвищеної концентрації солі та цукрів, х життєдіяльність пригнічують спирт і діоксид вуглецю тіста.

Оптимальною для життєдіяльності дріжджів є температура 27-30°С. Бродильна активність їх інтенсифікується при температурі 37-40°С, після чого різко зменшується. При температурі 45-50°С дріжджі припиняють життєдіяльність. Низька температура уповільнює життєдіяльність дріжджів, вони впадають у анабіоз (прихована життєдіяльність), в якому можуть зберігатися довго без псування. Після повільного відтавання заморожених дріжджів при температурі 6-8°С їх властивості майже не змінюються.

Дріжджі безпосередньо зброджують тільки прості цукри – в першу чергу глюкозу і фруктозу. Складні цукри (сахароза, мальтоза) попередньо перетворюються ферментами дріжджів у прості. Сахароза розкладається на глюкозу і фруктозу, а мальтоза – на дві молекули глюкози.

Хороші дріжджі мають високу бродильну активність, швидко зброджують цукри тіста, добре переносять високі концентрації солі та цукру в тісті, високостійкі під час зберігання. Комплексним показником їх якості є піднімальна сила. Вона обумовлюється активністю комплексу ферментів, що викликають спиртове бродіння.

Хлібопекарські дріжджі, які відповідають вимогам стандарту, сіруватого з жовтуватим відтінком кольору, щільної консистенції, з притаманним дріжджам запахом. Максимальна вологість їх має бути 75%, піднімальна сила не більше 70 хв. Кислотність 100 г дріжджів, в день вироблення заводом, повинна бути не більша за 120 мг оцтової кислоти, а через 12 діб зберігання при температурі від 0 до 4°С – не більша за 360 мг цієї самої кислоти. Стійкість дріжджів, вироблених спиртовими заводами, при температурі зберігання 35°С має бути не менша 48 год., спеціалізованими дріжджовими заводами – 60 год.

Сіль

Сіль входить до рецептури хлібобулочних виробів у кількості 1,0-2,5% до маси борошна.

Залежно від походження, розпізнають сіль кам'яну (добувають шахтним способом із надр землі), самосадну (залягає на дні солоних озер), садну (добувають із природних або штучних солоних озер випаровуванням або виморожуванням), виварну (одержують прокачуванням води через підземні поклади солі з наступним випаровуванням одержаної ропи).

Найпоширенішим видом солі є самосадна. Кухонну харчову сіль виробляють чотирьох сортів: екстра, вищий, перший і другий. Сорти відрізняються вмістом нерозчинних у воді речовин (від 0,03 до 0,85% на СР). Вміст натрій хлориду залежно від сорту солі має складати не менше від 97,0-99,7%. Сіль має бути без запаху і не містити домішок, помітних оком.

Смак 5%-го розчину - солоний, без сторонніх присмаків, реакція -нейтральна.

За способом обробки сіль поділяють на дрібнокристалічну (виварну), молоту різної крупності (помел 0; 1; 2; 3) і немолоту.

У хлібопекарському виробництві застосовують в основному молоту сіль першого і другого сортів помелів 1, 2 або 3. Розмір частинок солі визначається номером помелу. Сіль першого сорту має містити не більше 0,45 %, а другого сорту 0,85 % нерозчинних сполук.

Сіль добре розчиняється у воді. З підвищенням температури розчинність солі практично не змінюється. Насичений розчин солі містить від 26 до 28% солі.

Сіль додають у тісто для смаку та покращання його структурно-механічних властивостей. Вона дещо знижує активність протеолітичних ферментів, зменшує липкість тіста, під її дією зміцнюється клейковина. Сіль пригнічує життєдіяльність дріжджових клітин і молочнокислих бактерій. Тому при додаванні солі уповільнюються процеси спиртового і молочнокислого бродіння. Недосолене тісто має слабку консистенцію, пересолене - надмірно тугу, не розпушену.

Яйця

Хімічний склад курячого яйця: вода – 74%, сухі речовини – 26%, білки – 12,7%, жир – 11,5%, вуглеводи – 0,7%, мінеральні речовини – 1%, вітаміни, ферменти, фарбуючи речовини. Енергетична цінність 100 г яйця – 157 кКал.

В залежності від строків зберігання, якості та маси яйця поділяються на:

а) Дієтичні – які надходять та реалізуються до 7 діб після знесення (масою не менше ніж 44 г);

в) Столові – надходять через 7 діб після знесення (масою 44 г і більше). Столові яйця залежно від способу і терміну зберігання поділяються на свіжі, холодильникові й вапновані.

До свіжих належать яйця, які зберігали при температурі від 1 до 2°С не більше ніж 30 діб після знесення; холодильникові – це яйця, які зберігали при температурі +1-2°С понад 30 діб; вапнованими називають яйця, що зберігалися у розчині вапна (незалежно від терміну зберігання).

Дієтичні яйця залежно від маси, а столові – залежно від маси і якості, поділяють на I i II категорії.

На кожному дієтичному яйці має бути штамп, де вказується число i місяць знесення, вид i категорія.

3берiгають яйця у холодильних камерах при температурі +2-6°С i відносній вологості повітря 85% у літній період (з 1 травня по 1 вересня) протягом 3 діб, а решту часу – 6 діб.

Перед використанням яйця перевіряють на якість. це можна зробити за допомогою овоскопу.

Горіхи

Горіхоплідні – плоди, які мають дерев’янисту шкарлупу та їстівне ядро. Залежно від будови їх поділяють на справжні й кістякові. До справжніх належать дикорослий лісовий горіх – ліщина і його культурний різновид фундук; до кістякових – волоський та кедровий горіхи, мигдаль, фісташки. Умовно до горіхоплідних відносять також арахіс – плід однолітньої рослини бобових, який росте і достигає в землі, потім його викопують, миють, висушують і підсмажують.

Ядра горіхів містять 40-70% жирів, які легко засвоюються, скільки мають ненасичені жирні кислоти, білки (18-25%), мінеральні речовини (до 3%) у вигляді солей калію, магнію, кобальту, заліза, марганцю, небагато вітамінів С,А, групи В і до 3,5% клітковини. Горіхи широко використовують у виробництві борошняних кондитерських виробів, їх додають у тісто і креми, ними обсипають поверхню тортів, булочок.

За якістю горіхи поділяють на ґатунки: фундук і волоські – на вищий, 1-й ф 2-й; мигдаль – на вищий і 1-й.

Зберігають горіхи при температурі 15°С і відносній вологості повітря 70% до 10 днів.

Олії рослинні

В хлібопеченні застосовують головним чином соняшникову, кукурудзяну, бавовняну і гірчичну олії.

Соняшникову й кукурудзяну олії виробляють нерафіновану та рафіновану, бавовняну – лише рафіновану, гірчичну – нерафіновану. Гірчична олія має специфічний запах, тому її додають лише в деякі вироби, рецептурою яких передбачене використання гірчичної олії – хліб гірчичний, сушки гірчичні тощо. З метою збагачення виробів біологічно активними речовинами використовують соєву, обліпихову і пальмову олії.

Колір, запах і смак кожної олії залежать від виду сировини, технології виробництва, ступеня очищення. Всі види олій повинні містити масову частку вологи не більше 0,1-0,2%, жиру – не менше 99,4-99,8%.

У разі тривалого зберігання внаслідок складних хімічних і біохімічних процесів жири можуть згіркнути.

2.2 Технологія приготування слойки з марципаном

Виготовлення здобних виробів

Здобні вироби є висококалорійними. До їх складу входять близько 30% цукру, 25% жиру, близько 500 шт. яєць на 100 кг маси борошна. Ці вироби мають різні форми та оздоблення поверхні. Тому в технології їх виробництва є певні особливості.

У рецептурах здобних виробів передбачається підвищене, порівняно з іншими групами виробів, дозування пресованих дріжджів – 2-4%, іноді (булочка здобна) близько 8 % до маси борошна. Це пов'язано з тим, що великий вміст цукру і жиру в них пригнічує життєдіяльність дріжджів, погіршується спиртове бродіння. Здобні вироби мають порівняно з булочними нижчу вологість (38-39%), тому при замішуванні тіста цукор використовують, як правило, сухим, не розчиненим у воді. З цієї ж причини не застосовується дріжджове молоко.

Тісто для здобних виробів готують опарним, безопарним або прискореним способами, здебільшого на густих опарах, що містять 50-60% всього борошна.

Опарний спосіб приготування тіста

В разі опарного способу приготування тіста пресовані дріжджі розподіляють між опарою і тістом. Під час приготування опари вносять 60-75 % дріжджів, решту (25-40%) використовують під час замішування тіста. Такий розподіл дріжджів забезпечує необхідну інтенсивність бродіння як опари, так і тіста. Попередньо пресовані дріжджі розводять у теплій воді.

В опару вносять всю кількість молока і яєць (окрім передбачених на оздоблення). Це дає можливість одержати опару і тісто з необхідною вологістю.

Температура опари має бути на 1-2°С нижчою за температуру тіста. Опара визріває 3-4 год. Кислотність готової опари 3-3,5 град.

Тісто готують без виздоби або з виздобою. Виздобою називають додавання оздоблюючих речовин (цукор і жир) під час бродіння тіста, краще - при першому його обминанні, щоб запобігти пригніченню життєдіяльності дріжджів цукром і жиром.

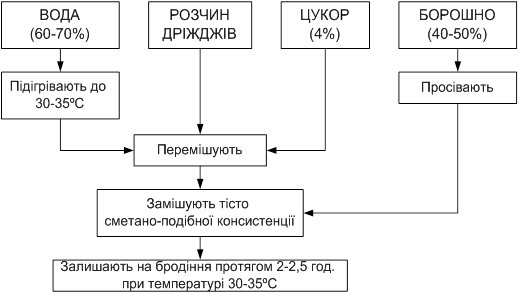

Рис.2.1 – Технологічна схема приготування опари

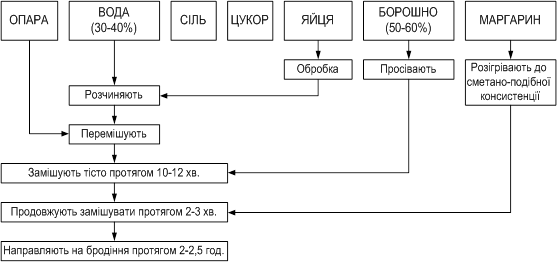

Рис.2.2 – Технологічна схема приготування опарного тіста

У разі приготування тіста без виздоби при його замішуванні на опарі спочатку вносять сіль, цукор, розтоплений жир, все перемішують, потім додають борошно і суспензію дріжджів. Якщо дозволяє вологість виробів, цукор попередньо розводять у невеликій кількості води і перемішують з розтопленим маслом. Тісто виброджує 1,5-2 год.

Якщо ж тісто готують з виздобою, тоді при його замішуванні добавляють розчин солі, решту води і більшу частину борошна, передбаченого на заміс тіста. Решту борошна вносять під час виздоби. Замішене таким чином тісто бродить від 40 до 60 хв. Після цього проводять його виздобу. Під час виздоби у тісто додають цукор, жир, родзинки, ванілін, іншу сировину, все перемішують і вносять борошно, що залишилось, та решту пресованих дріжджів (25-30%).

Орієнтовно під час виздоби тіста вносять борошна: на 1 кг цукру – 0,7 кг; на 1 кг жиру – 1 кг; на 1 кг яєць – 1,4 кг. Тісто після виздоби виброджує 60-90 хв. У період від замішування до виздоби тісто інтенсивно виброджує, що сприяє покращанню стану м'якушки і смакових якостей виробів.

Безопарний спосіб приготування тіста

У разі безопарного способу приготування тісто замішують із всієї кількості борошна, води, солі, дріжджів і додаткової сировини. Початкова температура тіста 29-31°С, тривалість бродіння складає від 150 до 180 хв. Через 50-60 хв. після замішування рекомендується тісто обім'яти. Обминання доцільно зробити двічі (друге – за 20-30 хв. до розробки тіста).

Для покращання якості виробів, особливо стану м'якушки, безопарний спосіб доцільно поєднувати з активацією дріжджів. Фазу активації готують із 30 кг борошна, 25 л води, 1-1,5 кг цукру і всієї кількості дріжджів. Тривалість активації складає від 40 до 90 хв. при температурі 29-30°С. На активованих таким способом дріжджах замішують тісто.

Температура тіста має бути 30-31°С, тривалість бродіння 2-2,5 год. На виробництві цю фазу іноді називають «бовтанкою». Прискорені способи приготування тіста для здобних виробів передбачають використання різних технологічних заходів і харчових добавок, що інтенсифікують мікробіологічні, колоїдні та біохімічні процеси в тісті. З цією метою збільшують дозування пресованих дріжджів, використовують високоактивні або інстантні дріжджі, що мають підвищену бродильну активність, застосовують швидкісний або подовжений заміс тіста, підвищують температуру бродіння опари і а на 1-2°С, додають у тісто концентровану молочнокислу закваску у кількості 3-5 %.

Рис. 2.3 – Технологічна схема приготування безопарного тіста

У разі інтенсивної обробки тіста, збільшеного дозування дріжджів підвищеної до 32-34°С температури бродіння тісто виброджує за 90 хв.

Дріжджове шарове тісто

При приготуванні дріжджового шарового тіста використовують два способи розпушування: біологічний – розпушування за допомогою вуглекислого газу, який утворюється внаслідок спиртового бродіння дріжджів, і механічний – процес прошаровування, тобто послідовне розкачування тіста разом з розм'якшеним вершковим маслом або маргарином.

Технологія приготування дріжджового шарового тіста складається з таких операцій: приготування дріжджового тіста опарним чи безопарним способом, прошаровування тіста підготовленим жиром, формування і розстоювання виробів.

Процес вистоювання виробів необхідний з тієї причини, що в процесі приготування шарового тіста частина вуглекислого газу звітрюється і потрібен час для його повторного накопичення. Але час розстоювання шарових виробів значно скорочений (не більше 20-25 хв.), оскільки під час тривалого розстоювання жир топиться, проникає у тісто і шари злипаються, внаслідок чого зникає шаруватість готових виробів.

Тісто готують опарним або безопарним способом середньої густини. Температура тіста, як і масла чи маргарину, що використовують для прошаровування, повинна бути 20-22°С. За такої температури жир не розтоплюється і не проникає у шари тіста, а утворює пластичні прошарки між ними, що сприяє розпушуванню і полегшує формування виробів.

Прошаровування тіста проводять трьома способами.

Перший спосіб прошаровування тіста

Якщо за рецептурою у вироби входить велика кількість цукру, то частину його кладуть під час замішування тіста, а частину з'єднують разом з жиром. Підготовлений жир повинен бути розм'якшеним, однорідним, пластичним, без грудочок.

Охолоджене тісто розкачують шаром завтовшки 1-2 см. Частину тіста (2/3 поверхні) рівномірно змащують розм'якшеним маслом або маргарином, залишаючи не змащеними краї тіста. Тісто складають утроє: спочатку загортають незмащену частину, а потім накривають її змащеною частиною так, щоб вийшло два шари масла і три шари тіста. Краї тіста ретельно защипують, щоб жир не витікав. Потім повертають прошароване тісто на 180°, ледь посипають борошном і знову розкачують завтовшки 1 см. Надлишок борошна змітають і складають пласт учетверо. Внаслідок цього у тісті буде вісім шарів тіста. При приготуванні тіста з великою кількістю жиру його ще раз розкачують і складають удвоє, утроє або вчетверо, завдяки чому утворюються 16, 24 і 32 шари. При подальшому розкачуванні тонкі шари тіста можуть розірватися і структура тіста погіршиться. Крім того, прошарки жиру будуть настільки тонкими, що після випікання не будуть помітні шари тіста.

Другий спосіб прошаровування тіста

Шматки тіста масою не більше ніж 5 кг охолоджують до температури 17-18°С і розкачують завтовшки 15-20 мм. Половину розкачаного тіста змащують розтопленим до консистенції сметани маслом чи маргарином, тісто складають удвоє, краї ретельно защипують і розкачують ще раз. Половину тіста знову змащують жиром і складають удвоє. Після цього тісто розстоюють протягом 20-30 хв., розкачують до потрібної товщини і формують з нього вироби.

Третій спосіб прошаровування тіста

Тісто прошаровують подібно до другого способу, але розм'якшеним жиром змащують не половину, а 2/3 поверхні пласта і, відповідно, тісто складають не вдвоє, а втроє.

Прошаровування і розбирання тіста проводять при температурі 20-22°С. Якщо температура приміщення перевищує 22°С, тісто необхідно періодично охолоджувати. Тісто кладуть до холодильника і витримують при температурі +4+8°С, але при цьому необхідно, щоб масло або маргарин не затверділи.

Після формування вироби розстоюють протягом 20-25 хв. при температурі не вище 35°С. При більш високій температурі жир витече і готові вироби будуть сухими, твердими. Якщо вироби розстоюють більш тривалий час, жир проникає у тісто, внаслідок чого його шари змішуються. Випікають вироби при температурі 230-240°С. При підвищенні температури випікання на поверхні виробів швидко утворюється шкоринка і вироби погано пропікаються. Якщо температура випікання нижча, то вироби прогріваються повільно, жир витікає.

Розбирання і випікання тіста

Розбирання дріжджового тіста складається з таких операцій: тісто ділять на шматки потрібної маси, формують шматки у вигляді кульок, далі відбувається проміжне розстоювання, формування виробів і їхнє остаточне вистоювання.

Готове тісто кладуть на стіл, який попередньо посипають борошном, відрізають ножем або шкребком довгий і рівний за товщиною шматок і кладуть його на ваги. Тісто розважують масою на 10 виробів (при масі одного виробу від 50 до 100 г) або на 1 виріб (при його масі 500 г і більше). Відважений шматок тіста закачують у довгий джгут (за винятком прошарованого тіста). Товщина його залежить від маси готового виробу: чим більші вироби, тим товщим треба робити джгут. Джгут тіста ділять на 10 однакових за масою шматочків. Для цього його розрізають навпіл, а потім кожну частину ділять на 5 порцій: спочатку відрізають порцію тіста з краю, а потім шматок, що залишився розрізають на 4 порції. Отримані шматочки тіста перевіряють за масою. Це можна робити візуально: від кульки тіста, що має більші розміри, відщипують шматочок і додають його до кульки, що має менші розміри. Або шматочки тіста зважують на вагах: порцію тіста кладуть на ваги, одночасно скидаючи з них покладений раніше шматочок тіста. Тісто можна ділити на порції також за допомогою тісто-ділильника .

Маса порцій повинна бути точною, відхилення допускаються до ±2,5 г. Порція тіста повинна бути важчою за готовий виріб на 12-15%, оскільки під час випікання і охолодження відбуваються упікання і усихання виробу.

Розстоювання сформованих виробів

Сформовані вироби найкраще розстоювати у бродильній камері чи шафі для розстоювання виробів з температурою 35-40°С і відносною вологістю повітря 85-90%. Розстоювання триває протягом 25-40 хв. залежно від активності дріжджів, температури повітря і вологості приміщення, величини виробів, рецептури тіста, «сили борошна». Чим більша вологість у камері для розстоювання, тим менше потрібно часу для підйому виробів. Дрібні вироби при формуванні більше втрачають вуглекислого газу і швидше остигають, тому для них необхідне більш тривале розстоювання.

Оздоблення сформованих виробів

Поверхню розстояних тістових заготівок перед випіканням змащують за допомогою м'якого волосяного пензлика яєчним жовтком або меланжем. Це надає випеченим виробам гарного зовнішнього вигляду. Гарна, блискуча поверхня утворюється при використанні яєчного жовтка.

Щоб яєчна маса рівномірно покривала вироби, її перед використанням ледь збивають (без утворення піни) і проціджують через сито. Яйце можна змішати з невеликою кількістю води, проте поверхня випечених виробів буде не такою блискучою. Змащують вироби за 5-10 хв. до випікання дуже обережно, щоб не зім'яти їхню красиву поверхню.

Під час випікання на виробах утворюється блискуча коринка, яка попереджає звітрювання з тіста газів і тим самим сприяє збільшенню об'єму готових виробів.

Випікання виробів

Перед посадкою у піч тістові заготовки для більшості здобних виробів змащують яйцем або яєчною сумішшю, для деяких виробів проводиться яєчне змащування у поєднанні з посилкою маком, кришивом тощо.

Щоб не погіршити об'єм заготовок, їх поверхні змащують за 15-20 хв. до кінця вистоювання. Кришивом тістові заготовки посипають відразу після змащування, а цукром – через 5-8 хв., коли яєчна суміш підсохне і цукор не розчинятиметься.

Здобні вироби випікають на поду, а частіше на металевих листах розміром 620x340 мм. Випікання на листах не потребує пересадки на під печі. При цьому зберігається часом складна і різноманітна форма виробів, обробка й оздоблення їх поверхні. Дуже зручними для випікання здобних виробів є листи із заглибленнями різної форми. На таких листах відбувається остаточне вистоювання і випікання тістових заготовок, вони краще зберігають форму, мають більший об'єм.

Таблиця 2.1 – Температурні режими випікання здібних виробів

|

Маса готових виробів, г |

Температура випікання, °С |

Час випікання, хв.. |

| 50-75 | 230-240 | 12-15 |

| 100 | 220-230 | 15-17 |

| 300 | 210-220 | 18-20 |

Тістові заготовки, поверхня яких змащена яйцем чи яєчною сумішшю, випікаються у пекарній камері без зволоження. На деяких підприємствах всі здобні вироби випікають у зволожених парою пекарних камерах. У цьому разі поверхня їх не змащується яйцем, а яйця, передбачені рецептурою на змащування, вносять у тісто.

Після випікання вироби повинні мати добре розпушену, пористу, еластичну м'якушку і золотисто-коричневу коринку.

Охолодження випечених виробів і їхнє оздоблення

Після випікання вироби починають усихати за рахунок того, що з них частково випаровується волога. Шкоринка готових виробів, вийнятих з печі, майже зневоднена, але вона швидко охолоджується, і волога з м'якушки, внаслідок різниці концентрацій і температур всередині й на поверхні виробів, переміщується до шкоринки. Під час охолодження шкоринка зволожується до 12 % і її вологість залишається на цьому рівні при подальшому охолодженні.

Таблиця 2.2 – Можливі недоліки

|

Можливі недоліки |

Причини виникнення |

Способи виправлення |

|

Тісто не підходить або процес бродіння проходить мляво |

Тісто охолодилося нижче за 10ºС; Тісто перегрілося і має температуру понад 55ºС; Використали неякісні дріжджі. |

Поступово підігріти тісто до 30ºС; Тісто охолодити до температури 30ºС і додати свіжі дріжджі; Додати до тіста якісні дріжджі. |

|

Тісто дуже солодке або солоне |

Цукор або сіль покладені понад норму, внаслідок чого затримався розвиток дріжджів | Замісити тісто без цукру чи без солі та з’єднати з надто солодким чи пересоленим тістом |

|

Тісто кисле |

Тісто перебродило | Замісити нове тісто без дріжджів, використовуючи як закваску перекисле тісто |

|

Тісто невеликого об’єму |

Недостатнє чи надмірне обминання тіста | Робити обминку тіста залежно від його «сили» |

|

На поверхні тіста утворилася суха шкірочка |

Тісто бродило у приміщенні з низькою відносною вологістю; Під час бродіння посудину з тістом не накривали. |

Змочити поверхню тіста водою; Під час бродіння накрити тісто кришкою чи вологою серветкою. |

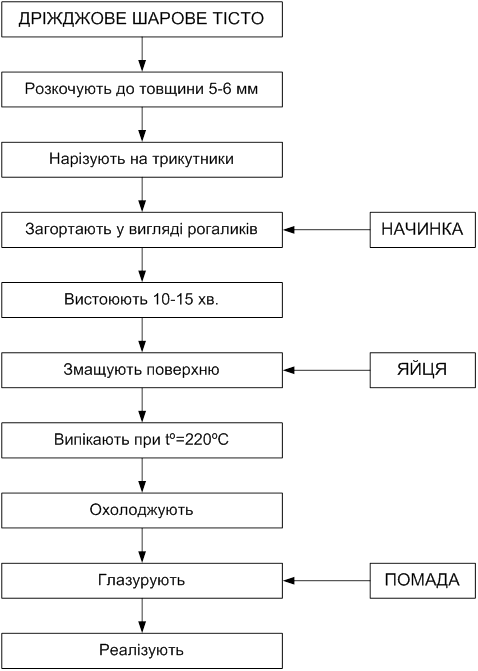

Технологічна схема приготування слойки з марципаном

2.3 устаткування підприємств громадського харчування

Просіювач ПМ-900М

Призначений для відокремлення борошна вологістю не більше 15% від сторонніх предметів, а також розпушування і аерації. Відокремлення феромагнітних домішок відбувається за допомогою магнітних уловлювачів.

Просіювач має відкидний прийомний бункер для забезпечення можливості легкого доступу для очищення і заміни сита.

Забезпечує загрузку просіяного борошна у технологічні ємності висотою до 92 см, в тому числі у 330-літрові підкатні діжки тістомісильних машин А2-ХТ3Б і А2-ХТМ. Обладнаний пристроєм для підйому мішків з борошном і загрузкою борошна з мішків у пройомний бункер.

Технічні характеристики

Продуктивність – 2500-3500 кг/год. Габаритні розміри: 1100х630х1500 мм.

Рис. 2.4 – ПМ-600М, МПМ-800М та ПМ-900М

Техніка безпеки: Перед експлуатацією перевірити наявність діелектричного килима і заземлення. Забороняється піднімати захисну решітку на бункері під час роботи просіювача. Забороняється під час роботи просіювача лізти руками чи іншими предметами у бункер. Перед увімкненням просіювача, перевірити закріплення тари під муку чи іншу сировину. Неможна лишати без нагляду просіювач в робочому стані, а також вмикати чи вимикати просіювач вологими руками. Після закінчення роботи, просіювач звільняють від великих часток, що потрапили до сировини, миють і протирають.

Тістомісильні машини SIGMA серії VE (Італія)

Тістомісильні машини призначені у першу чергу для роботи з хлібним тістом, вони також використовуються для замішування всіх видів дріжджового тіста (за виключенням тіста з вмістом вологи не менше 40%).

Тістоміси обладнані двома двигунами – основний двигун обертання спіралі і двигун обертання діжі у обох напрямках. Надійний механічний привід забезпечує підйом і опускання місильної головки, потужний електромагніт фіксує діжу по співвідношенню до тістомісу.

Перший таймер контролює час замішування на першій швидкості зі зворотнім напрямом руху спіралі (для кращого перемішування інгредієнтів).

Другий таймер контролює час замішування на першій швидкості зі звичайним рухом спіралі. Третій таймер установлює час замішування на другій швидкості.

Тістоміс Tauro 40 2V 400 (італія)

![]() Тістоміс

призначений для роботи з хлібним тістом, а також для замісу всіх видів

дріжджового тіста (за виключенням тіста з вмістом вологи менше 40%).

Тістоміс

призначений для роботи з хлібним тістом, а також для замісу всіх видів

дріжджового тіста (за виключенням тіста з вмістом вологи менше 40%).

Машина тістомісильна має стаціонарну діжу, яка обертається 60л/35кг тіста. Діжа виготовлена з нержавіючої сталі. Машина має 2 швидкості, 80-130 об/хв., потужність 1,5 кВт, (380V/50/3), габарити 530х780х760 – 96 кг.

Розстійна шафа ШРТ-10/1

Шафа розстійна теплова ШРТ-10/1 призначена для розстоювання дрібно штучних хлібобулочних виробів на підприємствах громадського харчування.

Має 10 рівнів температури від +20ºС до +85ºС. рівномірний розподіл тепла у камері відбувається за рахунок використання конвекції. Паро-зволоження досягається випаровуванням вологи з ванночки під дією температури. Скляні дверцята і підсвічування камери дозволяють легко контролювати процес приготування.

Розстійні шафи використовуються на підприємствах громадського харчування у складі технологічної лінії з пароконвектоматами або конвекційними шафами.

Технічні характеристики:

- Кількість тенів: 4 шт.

- Об’єм води, яка заливається у ванну: 5 л.

- Розмір листів: 530х325 мм.

Конвекційні печі

Універсальні розбірні ротаційні конвекційні печі призначені для високоякісної випічки:

- Хлібобулочних виробів

- Хлібу фірмового і подового з пшеничного і ржаного борошна

Печі без перенастроювання повітряних потоків у пекарській камері забезпечують випічку високоякісної продукції широкого асортименту хлібобулочних виробів: відмінне пропікання, високий підйом, рівномірно пропечену поверхню, ідеальний глянець.

Печі мають розбірну конструкцію, що дозволяє заносити їх у виробничі приміщення через будь-які стандартні дверні пройми. Облицювання, дверцята печі, стінки, стеля, підлога, поріг пекарської камери виготовлені із нержавіючої сталі.

Система керування печами побудована на базі мікропроцесорного контролера з використанням пускорегулюючої апаратури вітчизняного та імпортного виробництва, забезпечуючи мінімальне технічне обслуговування, високу надійність у експлуатації, максимальний набір функцій керування піччю:

- Введення, редагування, зберігання і відтворювання у автоматичному режимі до 10-крокових програм випічки з можливістю задання технологічних параметрів на кожному кроці.

- Корегування програм під час випічки

- Можливість задати прямого або зворотного відліку часу випічки

- Відображення текстової інформації про режими роботи, аварійні ситуації і маніпуляції

Піч має можливість переходу з газу на електрику шляхом заміни теплообмінника на теновий блок і навпаки.

Верхній привід обертання стелажного візка, низький поріг пекарської камери, короткий пандус, верхній вузол фіксації візка дозволяють запобігти витрясання тістових заготовок при закочуванні стелажного візка, виключають його зміщення під час випічки.

Ефективна схема циркуляції повітря з центробіжним вентилятором створює у пекарській камері однорідний повітряний потік оптимальної швидкості, що дозволяє отримувати рівномірно пропечені вироби.

Рис. 2.5 –99МР-041 та 99МР-02

Технічні характеристики:

Використовуються стелажні візки марки ТС-2. загальна площа випічки 9,7 м2. розміри протвеня не більше 60х90 см. Діапазон встановлення температури у пекарській камері 100-300°С. час розігріву до 250°С – не більше 20 хвилин. Габаритні розміри: 209х202=247 см, вага 1700 кг.

Техніка безпеки

Обов’язкова наявність діелектричного килима і заземлення. Забороняється вмикати і вимикати пекарські шафи вологими руками. Обов’язково дотримуватись температурного режиму випічки хлібобулочних виробів. Забороняється залишати піч без нагляду в робочому стані. Після закінчення роботи, пекарські шафи протирають вологими ганчірками, а листи зачищають і миють.

Збивальні машини

Збивальні машини МВ-06, МВ-35 та МВ-60 з місткістю бачків відповідно 6,35 та 60 літрів. В них збивають яєчно-білково-цукрові суміші, креми, рідкі види тіста. Вони мають дві швидкості збивання: малу – 110-125 об/хв. та велику – 200-225 об/хв.

Рис. 2.6 – МВ-60 та МВ-06

Малогабаритну збивальну машину МВ-06 встановлюють на столі біля робочого місця. МВ-60 має три різних насадки і два бачки.

Збивальна машина МВ-35 призначена для збивання бісквіту, різних кремів, помад та суфле. Основні частини:

а) станіна, корпус, електродвигун;

б) кронштейн для бачка;

в) маховик для підняття і опускання кронштейна з бачком;

г) планетарний механізм з вихідним валом, на якому кріпляться робочі органи;

д) робочі органи: змінні збивателі, які виконують планетарні рухи;

е) варіатор швидкостей, призначений для плавної зміни швидкості змінних збивателів на ходу машини;

є) маховик варіатора швидкостей: вліво – швидкість збільшується, вправо – зменшується.

Принцип роботи: Продукти загружені в бачок інтенсивно збиваються завдяки планетарному руху робочих органів.

Електрична плита ПЕ 3х4/3.2

Електрична плита призначена для теплової обробки продуктів у функціональних ємностях (варіння, смаження, тушкування, запікання, пасерування тощо) на підприємствах громадського харчування.

Технічні характеристики: Кількість конфорок – 4 шт.; Кількість протвиней – 2 шт.; Площа робочої поверхні конфорок – 0,48 м2; Температура робочої поверхні конфорок – 400°С; Робоча температура повітря у жаровій секції – 200°С; Час розігріву до робочої температури: конфорок – 60 хвилин, жарової секції – 40 хвилин; Габаритні розміри плити – 940х890х850 мм; Розміри жapoвoї секції – 456x652x280 мм; Pобoчі розміри пpoтивню – 410x540x30 мм.

Рис. 2.7 – ПЕ 3х4/3.2

Техніка безпеки: Перед початком роботи необхідно перевірити наявність заземлення та діелектричного килима. Електроплиту вмикати і вимикати тільки сухими руками. Вмикати бажано тільки потрібні конфорки. Забороняється лишати без нагляду включену плиту. Бажано ставити на конфорку сухий і чистий посуд. Забороняється розливати рідину або жир на конфорку. Дотримуйтесь запобіжних засобів, щоб запобігти опіків (довгі рукава, рукавички, рушники, ганчірки). Після закінчення роботи, електроплиту відчищають від залишків жиру, миють і протирають бокову поверхню плити.

2.4 облік і калькуляція

Ціни реалізації страв визначаються методом калькуляції на підставі зазначених у Збірнику рецептур норм закладки сировини.

Розрахунок ціни реалізації кожного виробу здійснюється в калькуляційній картці (форма № 57). Калькуляція складається:

а) на 100 порцій, якщо в рецептурі норми закладки дані поштучно;

б) на 10 кг, якщо в рецептурі норми закладки дані на 1 кг.

Калькуляційна картка підписується завідувачем виробництва (шеф-кухарем, бригадиром), бухгалтером-калькулятором і затверджується директором підприємства.

Ціна реалізації окремого виробу визначається в такий спосіб:

У калькуляційну картку заносяться: перелік сировини і продуктів, відповідно до Збірника рецептур, необхідних для виготовлення даного кондитерського виробу і кількість сировини і продуктів у кг по нормах на 100 шт. чи на 10 кг, а також облікова продажна ціна за 1 кг кожного компонента.

Кількість кожного виду сировини множать на його облікову ціну, результат підсумовують і одержують вартість сировинного набору на 100 шт. чи 10 кг. Ця вартість вказується в рядку «Загальна вартість продуктів» у графі «Сума».

Визначена в такому порядку ціна реалізації виробу зберігається до зміни компонентів у сировинному наборі ціни на той чи інший вид сировини і продуктів. У випадку таких змін, визначається нова ціна реалізації. Її розрахунок заноситься в наступну вільну графу калькуляційної картки з вказівкою в заголовку цієї графи дати зміни. Знову встановлена ціна страви затверджується у вищевказаному порядку.

Калькуляційні картки реєструють у спеціальному реєстрі, вказуючи їхній порядковий номер, дату відкриття, найменування кондитерського виробу і його номер по Збірнику рецептур.

ІІІ. Охорона праці

Основні вимоги техніки безпеки до виробничих приміщень

Для забезпечення безпечної праці на підприємствах хлібопекарської промисловості встановлені правила з техніки безпеки.

У виробничих приміщеннях повинні бути створені умови для безпечної і нормальної праці. Вони повинні добре вентилюватись.

Температура приміщення у саму теплу пору року не повинна перевищувати 28 ºС, а відносна вологість повітря у будь-яку пору року – не вище 75%.

На кожного працівника повинно приходитись не менше 15 м3 виробничого приміщення, а площа приміщення – не менше 4,5 м2. При виконанні ручних виробничих операцій за столами висота їх має бути 0,75-0,9 м. На кожного працівника повинно приходитись не менше 0,8 м довжини стола.

Проходи, виходи, сходи не повинні загороджуватись сировиною, напівфабрикатами, готовою продукцією та інвентарем. Проходи до обладнання, місць увімкнення і вимкнення апаратів і машин повинні бути вільними.

Скляні ковпаки освітлювальних приладів повинні бути надійно закріпленими, а скляні ковпаки великих розмірів – мати захисні сітки з дроту. Має бути передбачене аварійне освітлення, яке використовується при виході з ладу світильників робочого освітлення.

Протипожежний захист

Протипожежний захист – це комплекс інженерно-технічних заходів, спрямованих на створення пожежної безпеки об’єктів та споруд. Відповідно до вимог і норм пожежної безпеки всі виробничі, адміністративні, складські та інші приміщення і споруди виробництв і організацій обладнуються засобами автоматичної системи пожежної сигналізації, первинними засобами пожежегасіння, вогнегасниками, ящиками з піском, установками пожежегасіння, автоматикою для виявлення і запобігання пожеж.

При виникненні пожежі або загоранні на будь-якій ділянці підприємства негайно оголошується пожежна тривога та сповіщається пожежна охорона. Найчастіше для цього використовується телефон.

Одночасно з повідомленням про пожежу працівники вживають заходів щодо її ліквідації та евакуації людей з приміщення, а також заходів щодо посилення охорони об’єкта. Для гасіння пожежі використовують первинні засоби пожежегасіння, що є на підприємстві.

Правила пожежної безпеки передбачають:

- Спеціальні заходи для окремих процесів виробництва, невиконання яких може призвести до пожежі;

- Визначення місця для паління та місць, де використання відкритого вогню заборонено;

- Встановлення порядку і норм зберігання вогненебезпечних речовин та матеріалів;

- Визначення обов’язків працівників і порядку дії у разі виникнення пожежі.

У приміщеннях цехів усі проходи, евакуаційні виходи, коридори, тамбури, підходи до обладнання, засобів пожежегасіння, засобів зв’язку повинні бути вільними.

Технологічне обладнання за нормальних умов праці є пожежонебезпечним. Забороняється працювати на несправному обладнанні. Не можна допускати контакту речовин і матеріалів, взаємодія котрих призводить до горіння, вибуху або утворення горючих чи токсичних газів. Приміщення цеху може обігріватися лише приладами центрального або повітряного опалення.

Опалення та вентиляція виробничих приміщень

Опалення призначене для забезпечення температурних умов у приміщенні згідно до вимог санітарних норм у холодну та перехідні пори року. Обігріватися може все приміщення, а також окремі робочі місця. Опалювальні системи складаються з таких основних елементів:

- Генератор тепла;

- Нагрівальні прилади.

Щоб забезпечити чистоту повітря і певні метеорологічні умови у приміщеннях, використовують вентиляцію. За допомогою вентиляції видаляється забруднене або нагріте повітря з приміщення та подається свіже. Залежно від способу переміщення повітря вентиляція може бути природною або механічною.

У природній вентиляції переміщення повітря відбувається за рахунок природних сил, різниці питомої ваги зовнішнього та внутрішнього повітря, внаслідок дії сили вітру.

При механічній вентиляції переміщення повітря у приміщені відбувається за допомогою вентиляторів. За способом організації повітрообміну у приміщені вентиляція може бути загально обмінною та місцевою.

При загально обмінній приливно-витяжної вентиляції зміна повітря відбувається у всьому приміщенні. Місцева витяжна вентиляція здійснює виведення шкідливих виділень (пари, газу, пилу) з місця їх утворення. Місцева вентиляція частіше всього обладнується у вигляді місцевих відсмоктувачів різної конструкції.

Кондиціонування повітря – це створення і автоматична підтримка у приміщеннях незалежно від зовнішніх умов за відповідною програмою температури, вологості, найбільш придатних для людини та нормального проходження технологічного процесу.

Інструктаж з техніки безпеки

Для забезпечення безпечної роботи на підприємствах громадського виробництва встановлені правила з техніки безпеки. Навчання з техніки безпеки всіх працюючих проводять у вигляді інструктажу: ввідного під час вступу на підприємство, щоденного і періодичного. Окрім цього, на підприємствах хлібопекарської промисловості проводять курсові навчання техніки безпеки.

Робочий інструктаж проводять безпосередньо на робочому місці. Він включає: ознайомлення з вимогами правильної організації робочого місця, технологічним процесом, обслуговуванням обладнанням і їх безпечними зонами, правилами їхнього користування.

Щоденний інструктаж проводять перед початком роботи. Його ціль – звернути увагу робітників або нагадати їм про способи безпечного виконання роботи.

Про проведення всіх видів інструктажу, за виключенням щоденного, всі особи, які проводили інструктаж, роблять за своїм підписом відмітку у спеціально заведеному для цього журналі. Сторінки журналу інструктажу повинні бути пронумеровані і скріплені печаткою підприємства. Зберігається він у завідуючого пекарнеюм або у начальника виробничої ділянки.

Виробнича санітарія

Від санітарного утримування підприємства громадського харчування залежить доброякісність їжі і забрудненість її мікроорганізмами.

Територію підприємства прибирають кожного дня, влітку двічі поливають водою, а взимку прибирають від льоду і снігу. Сміття з території вивозять кожного дня, місце під сміттєзбірник обробляється дезінфікуючими речовинами. Прибирання приміщень підприємств громадського харчування роблять кожного дня і тільки вологим чином. Підлогу миють гарячою водою і насухо витирають. В кінці робочого дня поли миють з миючими речовинами. Панелі кожного дня протирають вологою ганчіркою, а один раз на тиждень миють теплою водою з додаванням миючих речовин. Стелю очищують від пилу легенько вологою ганчіркою. Віконні рами і двері миють кожного дня з миючими засобами, а скло, як тільки забрудниться, але не менш одного разу на тиждень. В промислових цехах встановлюють бочки для харчових відходів зі щільною кришкою. Раковини, умивальники, унітази миють щодня з миючими засобами і дезінфікують 5% розчином хлорного вапна. Складські приміщення прибирають щодня а поли миють з миючими речовинами не менш двох разів на тиждень. Санітарними правилами являється щомісячне генеральне прибирання і дезінфекція всіх приміщень. Прибирання промислових, складських і торгівельних приміщень, санітарних вузлів виконує різний персонал маркірованим прибиральним інвентарем.

Таблиця 2.3 – Приготування дезінфікуючих мийних засобів

|

Назва |

Концентрація |

Призначення |

Спосіб приготування |

|

Хлорне вапно |

10% (основний) |

Для обробки контейнерів для харчових відходів | 1 кг хлорного вапна на 10 л води, відстоюють 24 год. |

|

5% |

Для обробки унітазів та умивальників | 5 л основного розчину на 10 л води | |

|

2% |

Для дезінфекції обладнання та інвентарю | 2 л основного розчину на 10 л води | |

|

1% (робочий) |

Для обробки приміщень (підлоги, стін, дверей) | 1 л основного розчину на 10 л води | |

|

0,5% |

Для обробки обладнання | 0,5 л основного розчину на 10 л води | |

|

0,2% |

Для дезінфекції столового посуду | 0,2 л основного розчину на 10 л води | |

|

Хлорамін |

0,2% |

Для дезінфекції столового посуду | 20 г (1 ст. ложка) на 10 л води |

|

0,5% |

Для дезінфекції приміщень і обладнання | 50 г (2,5 ст. ложки) на 10 л води | |

|

Біохлорид |

0,1% |

Для дезінфекції столового посуду | 10 г (1 ч. ложка) на 10 л води |

Дезінфекція – це система заходів, спрямованих на зниження збудників інфекційних захворювань у зовнішньому середовищі фізичними та хімічними способами. Регулярно дезінфікують обладнання, інвентар, посуд і тару. Перед дезінфекцією проводять санітарну обробку устаткування. Дезінфекція проводиться фізичним і хімічним методом. До фізичних методів відноситься гаряча вода (не нижче 75ºС), окріп, пара гаряче повітря і ультрафіолетове випромінювання. Фізичний метод дезінфекції не шкідливий для харчових продуктів. При хімічному методі дезінфекції застосовують хімічні дезінфікуючі речовини – розчини хлорного вапна і хлораміну.

Дезінсекція – це комплекс заходів, які вживають для знищення комах, що переносять збудників захворювань. Дезинсекція може проводитись механічним, фізичним, хімічним і біологічним методом. До механічних належить прибирання і миття приміщень, до фізичних – використання вогню, сухої нагрітої пари, сонячних променів. Хімічні методи здійснюються за допомогою гідроксиду натрію спеціальних хімічних препаратів. Біологічний метод дезінфекції – це знешкодження комах птахами. Дезінсекція проводиться тільки після закінчення роботи і зупинки всіх технологічних ліній. Згідно з інструкціями, її здійснюють працівники санітарно-епідеміологічної станції. Вони повинні слідкувати за тим, щоб отруйні й токсичні речовини не потрапляли на технологічне обладнання, столи, посуд.

Дератизація – сукупність заходів, спрямованих на боротьбу з гризунами, які псують сировину, готову продукцію і є переносниками інфекційних захворювань. Існують профілактичні методи боротьби з гризунами і такі, що дають змогу ліквідувати їх механічним та хімічним способами. Профілактика – це шпаклювання тріщин і щілин, оббивка листовим металом нижньої частини дверей складів, ламінування підлоги, непроникної для гризунів тощо. Як механічні використовуються капкани, пастки та інші засоби. До хімічних належать отруйні приманки. Згідно інструкції, дератизація хімічним методом здійснюється працівниками санітарно-епідеміологічної станції.

Особиста гігієна і медичний огляд

Якість хлібобулочних виробів та їх калорійність безпосередньо залежить від технологічних, гігієнічних та санітарних режимів. Тому знання основ виробничої, санітарної та особистої гігієни потрібні всім без винятку працівникам харчових підприємств.

Для всіх галузей харчової промисловості розроблені санітарні норми, які включають в себе вимоги до обладнання діючих підприємств і які стосуються особистої гігієни працюючих.

Велика увага приділяється контролю за станом здорові людей. Кожен, хто стає до роботи, зобов’язаний пройти медичний огляд, обстеження на наявність збудників гострих кишкових захворювань, туберкульозу, глистів, подати довідку з лікувального закладу про допуск до харчового виробництва.

Працівники харчової промисловості обстежуються періодично, згідно з термінами, встановленими органами санітарно-епідеміологічної служби. Кожен працюючий зобов’язаний суворо виконувати правила особистої гігієни, слідкувати за чистотою тіла, рук, одягу і взуття.

На брудних руках, особливо під нігтями, може знаходитись велика кількість мікроорганізмів, яєць глистів. Тому перед роботою, після кожної перерви, відвідування туалету, необхідно мити і дезінфікувати руки. Короткі підстрижені нігті полегшують утримування рук у чистоті. Систематично перевіряють руки працівників на наявність бактерій кишкової групи.

Санітарний одяг використовується для запобігання забруднення харчових продуктів. Він має повністю прикривати особистий одяг, щільно застібатися і не сковувати рухи працівника. Такий одяг завжди має бути чистим, його треба регулярно прати і дезінфікувати. Виходячи з виробничих приміщень, спецодяг необхідно знімати. Відвідувати туалет у спецодязі заборонено.

В комплект спецодягу пекаря входять: куртка або халат, ковпак або хустинка, фартух, рушник, взуття.

Санітарний одяг виготовляється з білої тканини, яку легко прати, за розрахунком три комплекти на одного працівника.

Перелік використаної літератури

1. Технологія приготування їжі. Кондитерські вироби. Ховікова Ж. О., Вересюк О. І. 6-те видання. – К.: «Вища школа».

2. Кондратьєв К. П. Організація виробництва на підприємствах громадського харчування. Учбовий посібник. – Улан-Уде: Вид-во ВСГТУ, 2007.

3. Олійник О. М. Основи фізіології, санітарії та гігієни харчування. – Львів: Оріяна-Нова , 1998.

4. Дробот В. І. Технологія хлібопекарського виробництва: Підруч. для учнів проф. – техн. навч. закл. – К.:Техніка, 2006.

5. Золін В. П. Технологічне обладнання підприємств громадського харчування. – М.: «Академія», 2003.

6. Потапова І. І. Калькуляція та облік. – М.: «Академія», 2004.

7. Андріїїв О. М., Мачахін С. О. Виробництво здібних булочних виробів. – М.: ВО «Агропроміздат», 1990.