Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Расчет ректификационной установки для разделения бинарной смеси ацетон-бензол

Дипломная работа: Расчет ректификационной установки для разделения бинарной смеси ацетон-бензол

Московская Государственная Академия

Тонкой Химической Технологии

им. М.В. Ломоносова

Кафедра процессов и аппаратов химических технологий

Расчетно-пояснительная записка к курсовому проекту

по расчету ректификационной установки

Студент: гр. ХТ-405

Руководитель:

Москва 2002

ПЛАН

ВВЕДЕНИЕ

Цель и задачи курсового проектирования

Описание технологической схемы

Выбор конструкционного материала

Расчет контактных устройств6

Расчет потоков дистиллята и кубового остатка

РАСЧЕТ ГАБАРИТОВ КОЛОННЫ

Расчет габаритов верха колонны

Расчет габаритов низа колонны

Расчет гидравлического сопротивления колонны

РАСЧЕТ ТЕПЛООБМЕННОЙ АППАРАТУРЫ

Диаметры штуцеров

Расчет кубового испарителя

Расчет конденсатора-дефлегматора

Подогреватель исходной смеси

Водяной холодильник дистиллята

Водяной холодильник кубового остатка

Расчет и выбор конденсатоотводчиков

Расчет емкостных аппаратов

Расчет тепловой изоляции

Расчет центробежного насоса

Расчет толщины обечайки

Список использованной литературы

Введение

Ректификация - один из самых распространенных технологических процессов в химической, нефтеперерабатывающей и, во многих других отраслях промышленности.

Ректификация - это процесс разделения бинарных или многокомпонентных паровых, а также жидких смесей на практически чистые компоненты или их смеси, обогащенные легколетучими или тяжелолетучими компонентами; процесс осуществляется в результате контакта неравновесных потоков пара и жидкости.

Характерной особенностью процесса ректификации являются следующие условия образования неравновесных потоков пара и жидкости, вступающих в контакт: при разделении паровых смесей неравновесный поток жидкости образуется путем полной или частичной конденсации уходящего после контакта потока пара, в то время как при разделении жидких смесей неравновесный паровой поток, образуется путем частичного испарения уходящей после контакта жидкости. Вследствие указанных особенностей проведения процесса неравновесные потоки пара и жидкости, вступающие в контакт, находятся в состоянии насыщения, при этом пар более нагрет, нежели жидкость, и в нем содержится больше тяжелолетучих компонентов, чем в жидкости. После контакта пар обогащается легколетучими, а жидкость - тяжелолетучими компонентами за счет взаимного перераспределения компонентов между фазами.

Цель и задачи курсового проектирования

Курсовой проект базируется не только на теории процессов и аппаратов химической технологии, но и на ряде предшествующих дисциплин (графика, техническая механика, физическая химия). Качество проекта зависит от уровня овладения знаниями по указанным дисциплинам, от умения пользоваться технической литературой и от проявленной при проектировании инициативы.

Целью курсового проектирования является закрепление знаний, приобретенных при изучении перечисленного ряда дисциплин, а также привитие навыков комплексного использования полученных теоретических знаний для решения конкретных задач по аппаратному оформлению технологических процессов.

Курсовой проект состоит из расчетно-пояснительной записки и чертежей проектируемой установки на двух листах стандартного размера - 814х576. На первой листе помещаются общий вид основного аппарата установки с достаточным количеством проекций (продольные и поперечные разрезы) и наиболее важные узлы. На втором листе приводится технологическая схема установки.

Описание технологической схемы

Исходную смесь из емкости Е1 центробежным насосом Н1 подают в теплообменник - подогреватель исходной смеси П, где она нагревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну КР на тарелку питания, где состав жидкости равен составу исходной смеси х1.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении жидкости в кубовом испарителе К. Начальный состав пара примерно равен составу кубового остатка хо, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легко летучим компонентом. Для более полного обогащения верхнюю часть колонны орошают, в соответствии с заданным флегмовым числом жидкостью (флегмой) состава х2, получаемой в дефлегматоре Д путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения - дистиллята, который охлаждается в теплообменнике - холодильнике дистиллята Х2 и направляется в емкость Е3.

Из кубовой части колонны насосом непрерывно выводится кубовая жидкость - продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике - холодильнике кубового остатка Х1 и направляется в емкость Е2.

Таким образом, в ректификационной колонне осуществляется непрерывный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).

Выбор конструкционного материала

Материал для изготовления колонн и теплообменной аппаратуры выбирается в соответствии с условиями их эксплуатации (прочность, механическая обработка, свариваемость). Главным же требованием является их коррозийная стойкость. Последняя оценивается в зависимости от скорости коррозии.

Предпочтительны материалы, скорость коррозии которых не превышает 0,1-0,5 мм/год, а по возможности - более стойкие (скорость коррозии 0,01-0,05 мм/год).

Сталь марки ОХ17Т обладает повышенной сопротивляемостью межкристаллической коррозии и устойчива как к ацетону, так и к бензолу. Для трубопроводов выберем марку Х17.

Стали удовлетворительно обрабатываются резанием и обладают удовлетворительной свариваемостью.

Сталь ОХ17Т (ГОСТ 5632-61)

l=25,1 Вт/м·Кr=7700 кг/м3

Сталь Х17 (ГОСТ 5632-61) [6, стр.281, 282]

l=25,1 Вт/м·Кr=7750 кг/м3

Равновесные данные:

Смесь: Ацетон - Бензол.

| x | y | t |

| 0 | 0 | 86,1 |

| 1 | 3,52 | 79,2 |

| 5 | 14,96 | 76,35 |

| 10 | 25,31 | 73,6 |

| 20 | 46,3 | 69,7 |

| 30 | 51,47 | 66,75 |

| 40 | 60,3 | 64,5 |

| 50 | 67,85 | 62,65 |

| 60 | 74,64 | 61 |

| 70 | 81 | 59,6 |

| 80 | 87,37 | 58,35 |

| 90 | 93,71 | 57,25 |

| 95 | 96,87 | 56,7 |

| 99 | 99,37 | 56,27 |

| 100 | 100 | 56,18 |

1) По равновесным данным необходимо построить диаграммы T(x,y) и (x,y) для смеси ацетон-бензол.

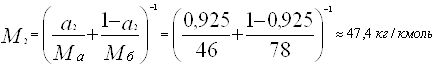

А є Ацетон Ма = 46 кг/кмоль

Б є БензолМб = 78 кг/кмоль

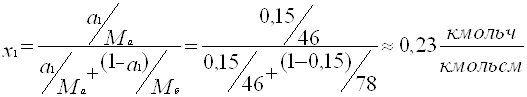

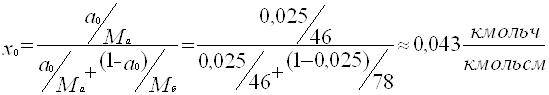

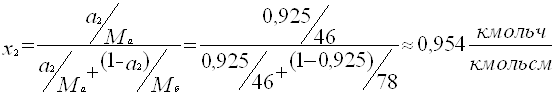

2) Пересчитываем известные концентрации а0, а1 и а2 в x0, x1 и x2:

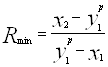

3) Расчет минимального флегмового числа:

![]() определяем по

диаграмме (x,y) по x1:

определяем по

диаграмме (x,y) по x1:

![]() » 44

» 44

![]()

4) Расчет рабочего флегмового числа:

R=sЧRmin=1,2*2,45=2,94

5) Расчет отрезка "b" для построения рабочей линии укрепляющей части колонны:

![]()

6) Построение рабочей линии на диаграмме (x,y) и определение числа теоретических тарелок:

nут=5nот=11

Для расчета числа реальных тарелок необходимо найти их КПД.

7) Расчет КПД тарелок:

Расчет ведется для питающей тарелки

х1=0,23 моль/моль

Поскольку смесь подается при температуре кипения, t1 определяется по диаграмме Т(х, у) по х1.

t1»68,8°C

При этой температуре определяется давление насыщенных паров компонентов:

Рa»1100 мм Hg

Рб»31 мм Hg

Необходимо рассчитать коэффициент относительной летучести:

![]()

Вязкость жидкой смеси:

![]()

mА и mВ определяются при t1 = 68,8°С:

ma » 0,22 сп

mб » 0,36 сп![]()

aЧmсм=35,5*0,315=11,18

Средний КПД тарелок по диаграмме:

h » 0,25

8) Расчет числа реальных тарелок:

![]()

![]()

Nобщ=20+44=64

Расчет потоков дистиллята и кубового остатка

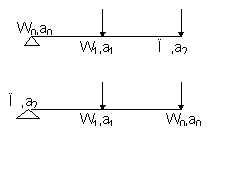

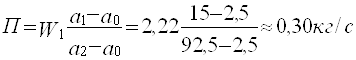

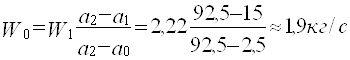

По правилу рычага второго рода:

П(а2-а0) =W1(a1-a0)

Проверка:

П+W0=W1

0,30+1,9=2,2 кг/с

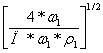

Расчет габаритов колонны

Расчет габаритов верха колонны:

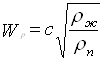

![]() =П(R+1)

=П(R+1)

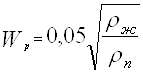

Рекомендуемая скорость пара равна:

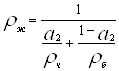

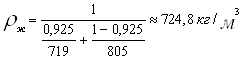

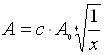

а) Расчет плотности жидкости:

ra и rб определяются при температуре дистиллята tд=t2»68,8 (по диаграмме Т(х, у)):

ra » 719 кг/м3

rб » 805 кг/м3

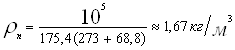

б) Расчет плотности пара:

pu=RT2

![]()

![]()

![]()

в) Расчет рекомендуемой скорости пара:

»1,04м/с

»1,04м/с

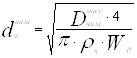

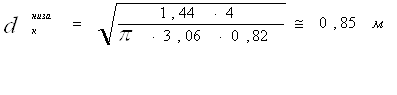

Расчет габаритов низа колонны.

Рекомендуемая скорость пара рассчитывается при температуре t0»77°C (диаграмма T(x,y))

а) Расчет плотности жидкости:

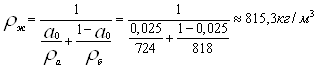

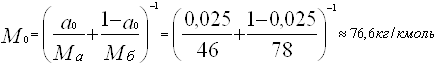

ra»724кг/м3

rб»818кг/м3

б) Расчет плотности пара:

![]()

![]()

![]()

![]()

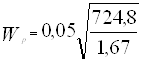

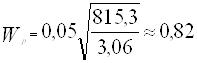

Рекомендуемая скорость пара:

м/с

м/с

в) Расчет ![]() :

:

Расчет rкуб производится по принципу аддитивности:

rкуб=raЧa0+ rбЧ(1-a0)

![]() при t0=77°С

при t0=77°С

rкуб=500*0,025+396Ч(1-0,025) »398,6кДж/кг

Расчет Qкип.

Qкип=W0Чc0Чt0-W1Чc1Чt1+П(RЧrд+iп)

По диаграмме Т(x,y) определяем:

- по х1t1=63,8°C - по х2t2=56,7°C - по х0t0=77°C

Вычисляем теплоемкости смеси при разных температурах:

с0=сaЧa0+сб(1-a0) =0,58*4, 19*0,025+4, 19*0,45*(1-0,025) =1,47кДж/кгК

с1=сaЧa1+сб(1-a1) =0,555·4, 19*0,15+0,444*4, 19*0,85=1,93 кДж/кгЧК

с2=сaЧa2+сб(1-a2) =

0,546·4, 19*0,925+0,43*4, 19*0,075=2,25 кДж/кгЧК

Значения сa и сб взяты из номограммы

При температуре t2=56,7°C удельная теплота парообразования дистиллята:

![]() при t2 = 56,7 °С

при t2 = 56,7 °С

rД=raa2+rб(1-a2) =522,4·0,925+410,7·(1-0,925) =595,5 кДж/кг

Энтальпия пара:

iп =c2·t2+rд=2,25·56,7+595,5»654,5 кДж/кг

Qкип=1,9·1,47·77-2,22·1,93·63,8+0,3(2,45·595,5+654,5) =575,7 кВт

|

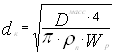

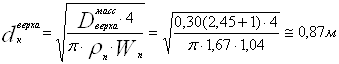

Теперь можно рассчитать диаметр колонны:

Расчет высоты.

H = h(Nобщ-1) +Zв+Zн = 0,5(64-1) +2+1 = 34,5 м

Габариты колонны.

Н = 34,5 м

![]()

![]() d=1000мм

d=1000мм

Расчет гидравлического сопротивления тарелочной части колонны.

Общее гидравлическое сопротивление тарелки:

ΔР=ΔРс+ΔРσ+ΔРж, Па.

― Расчет потери напора пара на преодоление местных сопротивлений на сухой (неорошаемой) тарелке

ΔРс=ξ

![]() , Па.

, Па.

Коэффициент сопротивления для клапанной тарелки ξ= 3,6 по [5, стр.25]

Скорость

пара в отверстии тарелки: ![]() м/с

м/с

ΔРс=3,6*![]() Па.

Па.

― Расчет сопротивления, вызываемого силами поверхностного натяжения.

ΔРσ=

![]() , Па.

, Па.

dэ=d0=40 мм - эквивалентный диаметр отверстия тарелки.

При ![]() ºC

ºC

σА=15,9*10-3 Н/м [1, стр.501, табл. XXII]

σб=22,1*10-3 Н/м

σср= ![]() Н/м

Н/м

ΔРσ=

![]() Па.

Па.

― Расчет статистического сопротивления слоя жидкости на тарелке.

ΔРж=КА*hж*ρж*g, Па

Относительная плотность парожидкостной смеси КА=0,5-0,7

Средняя плотность жидкости

ρж=![]() кг/м3

кг/м3

высота слоя жидкости на тарелке

hж = hw +how

высота перегородки hw=0,03-0,05м

Подпора жидкости на сливной перегородке:

how =

Периметр слива П' =1,12 м

![]()

Объемный расход жидкости

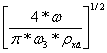

![]() R=2,94

R=2,94

![]() K/моль см

K/моль см

![]() м3/с

м3/с

how

= м

м

hж=0,04+0,02=0,06 м

ΔРж=0,5*0,06*770*9,81=226,6 Па

И так ΔР=514+1,9+226,6=642,5 Па

Проверим, соблюдается ли при расстоянии между тарелками 0,5 м необходимые для нормальной работы тарелок условие:

h >1,8*![]()

0,4 >1,8*

![]()

0,4 > 0,17 => условия выполняются

Полное сопротивление тарельчатой колонны определяется числом тарелок

nΣ =64 в колонне.

ΔРполное =ΔР* nΣ =642,5*64=31120 Па.

Расчет диаметров штуцеров.

1) Штуцер для ввода исходной смеси.

d= , или

, или

исходные

данные: ![]() =2,22 кг/с

=2,22 кг/с

![]() =0,23

=0,23 ![]()

t1= 63,8 ºC

ρA=640,1 кг/ м3

ρВ=829,2 кг/ м3

ω1=0,9м/с

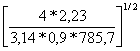

ρ1=Х1*ρА+(1-Х1) *ρВ=0,23*640,1+(1-0,23) *829,2=785,7 кг/ м3

d= =0,06м =60мм

=0,06м =60мм

Принимаю

Dу=50мм,dн=55мм, S=3,5мм, Н=120мм

2) Штуцер для вывода пара из колонны.

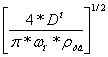

d = , мм

, мм

Исходные

данные: ![]() =1,3 кг/с

=1,3 кг/с

![]() =10-20 м/с

=10-20 м/с

![]() =1,67 кг/м3

=1,67 кг/м3

d= =0,35м =350 мм

=0,35м =350 мм

Принимаю

Dу=350 мм, dн=358 мм, S=4 мм, Н=235 мм

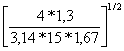

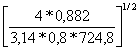

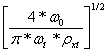

3) Штуцер для ввода флегмы.

d= , мм

, мм

Исходные

данные: ![]() =0,882 кг/с

=0,882 кг/с

![]() =724,8 кг/м3

=724,8 кг/м3

![]() =0,5-1,0 м/с

=0,5-1,0 м/с

d= =0,045 м =45 мм

=0,045 м =45 мм

Принимаю

Dу=50 мм, dн=55 мм, S=3,5 мм, Н=120 мм

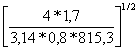

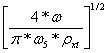

4) Штуцер для вывода кубового остатка.

d= , мм

, мм

Исходные

данные: ![]() =1,7 кг/с

=1,7 кг/с

![]() =0,5-1,0 м/с [7, стр.41]

=0,5-1,0 м/с [7, стр.41]

![]() =815,3кг/м3

=815,3кг/м3

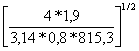

d= =0,06 м =60 мм

=0,06 м =60 мм

Принимаю

Dу=50 мм, dн=55 мм, S=3,5 мм, Н=120 мм

5) Штуцер для ввода парожидкостной смеси.

d=![]() , или

, или

f=0,25*fтр

fтр= 0,176 м2

d=![]() =0,237 м =237 мм

=0,237 м =237 мм

Принимаю

Dу=250 мм, dн=260 мм, S=5 мм, Н=175 мм

6) Штуцер для вывода жидкости.

d= , мм

, мм

Исходные

данные: ![]() =1,9 кг/с

=1,9 кг/с

![]() =0,5-1,0 м/с

=0,5-1,0 м/с

![]() =815,3кг/м3

=815,3кг/м3

d= =0,06 м =60 мм

=0,06 м =60 мм

Принимаю

Dу=50 мм, dн=55 мм, S=3,5 мм, Н=120 мм

Тепловой баланс ректификационной установки

1) Расход тепла в кипятильнике:

(рассчитан выше)

2) Расход греющего пара в кипятильнике:

![]()

По (3, стр.525, табл. LVII) через давление греющего пара P =0,4 MПа=4 ат находим удельную энтальпию пара:

![]() =4ат rкон=2744

=4ат rкон=2744

![]()

![]() кг/с

кг/с

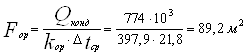

3) Расход тепла дефлегматора:

Qg=Dм* rдис

Qg = 1,3*595,5=774 кВт

4) Расход охлаждающей воды в дефлегматоре при нагреве её на 20ºC:

![]()

В интервале

температур 9-20 ºC вода

имеет теплоемкость Cв = 4, 19![]()

![]() кг/с

кг/с

5) Расход тепла в подогревателе:

Qn=

ω1 * C1 * t1=2,22*1,93*63,8=273,4 ![]()

6) Расход греющего пара в подогревателе:

![]() кг/с

кг/с

7) Общий расход греющего пара:

![]()

![]() 0, 20+0,09=0,29 кг/с

0, 20+0,09=0,29 кг/с

8) Расход тепла холодильника:

- дистиллята:

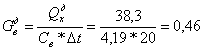

![]() = П * t2 * C2 =0,3 *56,7 * 2,25=38,3 кВт

= П * t2 * C2 =0,3 *56,7 * 2,25=38,3 кВт

- кубового остатка:

![]() = ω0 * t0 * C0 =1,9* 77 * 1,47=215 кВт

= ω0 * t0 * C0 =1,9* 77 * 1,47=215 кВт

9) Расход охлаждающей воды при нагреве её на 20 ºC в холодильнике:

- дистиллата:

кг/с

кг/с

- кубового остатка:

кг/с

кг/с

10) Общий расход охлаждающей воды:

![]() кг/с

кг/с

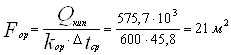

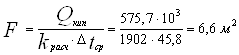

Расчет кубового кипятильника

1) Расход тепла в кипятильнике:

Qкип = 575,7 кВт

2) Расход гр. Пара в кипятильнике:

![]()

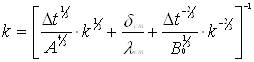

3) Подготовка к расчету коэффициента теплопередачи:

В трубах смесь, в межтрубном пространстве - теплоноситель (конденсированный пар)

Движущая сила процесса:

Dt = T-t = 45,8°С

Коэффициент теплопередачи от конденсирующегося пара к жидкости:

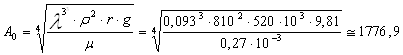

А) Для водяного пара:

, где x - высота труб

, где x - высота труб

с = 0,943 - для вертикальных теплообменников

А0 = 12,92·103 [7, c.149]

kор = 600 Вт/м2·К.

Выбираем теплообменник по каталогу:

Одноходовой теплообменник типа ТН и ТЛ:

F = 21 м2

l = 1500 мм-длина трубы

dнґs = 38ґ2 [мм]

nтруб=121

fтр =0,11 м2-трубное пространство

![]()

Б) Характеристика стенки:

Выбор материала из которого изготавливать трубки:

Стальl=46,5 [3, c.529, табл. XXVIII]

По каталогу [4, с.414] выбираем толщину стенки:

d=2мм

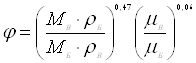

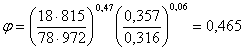

В) Для кипящего бензола:

В0 = 40·р0,3·j3 [7]

(коэффициент, включающий различные теплофизические константы)

Бензол: Вода:

r = 815 кг/м3r = 972 кг/м3 [3, c.512, табл. IV]

m = 0,316·10-3 Па·сm = 0,357 10-3 Па·с [3, c.516, табл. IX]

М = 78 г/мольМ = 18 г/моль [3, c.541, табл. XLIV]

p = рверха + Dрполн = 1,3 бар

В0 = 40·1,30,3·0,4653 = 4,8

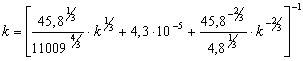

4) Расчет коэффициента теплопередачи:

kрасч = 1902 Вт/м2·К.

5) Расчет поверхности теплообмена:

Одноходовой теплообменник типа ТН и ТЛ:

F = 7 м2

H = 1500 мм-высота трубы

dнґs = 25ґ2 [мм]

nтруб=61

fтр =0,021м2-трубное пространство

Dнар = 325 мм

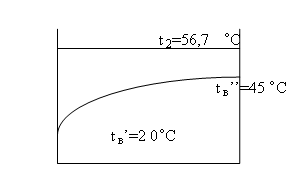

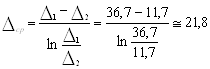

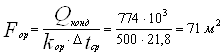

Расчёт дефлегматора

1) Расход тепла:

Qд=774 кВт

2) Расход охлаждающей воды:

Gвдеф=9,23 кг/с

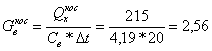

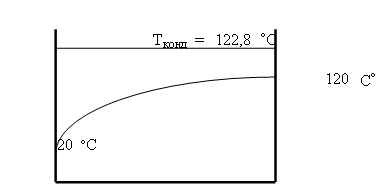

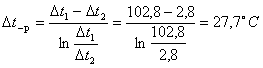

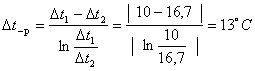

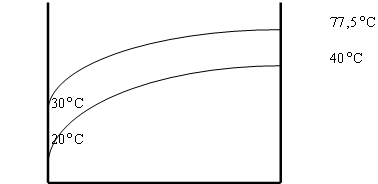

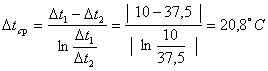

3) Расчет движущей силы теплообменного процесса:

°C

°C

4) Расчет термического сопротивления:

Материал трубок:

Стальl=46,5 [3, c.529, табл. XXVIII]

толщина стенки:

d=2мм(dґS: 25ґ2)

5) Предварительный выбор теплообменного устройства:

Задаемся ориентировочным коэффициентом теплопередачи кор = 500 Вт/(м2·К) (при вынужденном движении, при передаче тепла от конденсирующегося пара к воде, границы задания ориентировочных значений к=300ё800)

[3, c.172, табл.4.8]

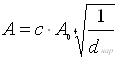

Ориентировочная поверхность теплообмена:

Для одноходового теплообменника ближайшей является F=71м2.

l = 5000 мм-длина трубы

dнґs = 38ґ2 [мм]

nтруб=121

fтр =0,11 м2-трубное пространство

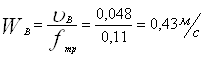

Расчет скорости воды:

Оценка режима течения:

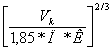

![]()

nводы = 0,66 м2/с

![]() - это развитый турб. режим (Re > 104)

- это развитый турб. режим (Re > 104)

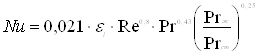

6) Расчет a2:

Расчет значения критерия Нуссельта по формуле:

el=1(т. к. l/d > 50)

![]() По номограмме [3, c.564, рис. ХIII] определяется значение

критерия Прандтля: Pr = 3,4

По номограмме [3, c.564, рис. ХIII] определяется значение

критерия Прандтля: Pr = 3,4

![]()

![]()

7) Расчет интенсивности теплообмена:

c=0,72 - для горизонтальных труб

![]()

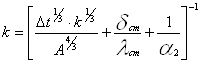

8) Расчет коэффициента теплопередачи:

kop=500 Вт/(м2·К)

k=397,9 Вт/(м2·К)

9) Выбор теплообменника по каталогу [4, c.417]:

Одноходовой теплообменный аппарат типа ТН или ТЛ:

F = 97 м2

fтр = 0,176 м2

nтруб=511

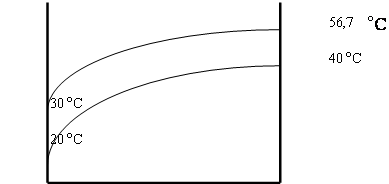

Подогреватель исходной смеси

![]()

где

![]() По каталогу [4, c.416] выбираем одноходовой теплообменник со

следующими характеристиками:

По каталогу [4, c.416] выбираем одноходовой теплообменник со

следующими характеристиками:

F = 28 м2

l = 2000 мм-высота трубы

dнґs = 38ґ2 [мм]

fтр =0,11 м2-трубное пространство

Dнар = 600 мм

Водяной холодильник дистиллята

![]()

где

![]()

F = 9 м2

l = 1000 мм-высота трубы

dнґs = 25ґ2 [мм]

fтр =0,0042 м2-трубное пространство

Dнар = 400 мм

Водяной холодильник кубового остатка.

![]()

где

![]()

По каталогу [4, c.413] выбираем одноходовой теплообменник со следующими характеристиками:

F = 19 м2

l = 4000 мм-высота трубы

dнґs = 25ґ2 [мм]

fтр =0,0021 м2-трубное пространство

Dнар = 325 мм

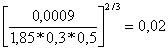

Подбор и расчет конденсатоотводчиков.

При давлении на входе не менее 0,1 МПа и противодавлении не более 50% давления на входе устойчиво работают термодинамические конденсатоотводчики. Они применяются для отвода переохлажденного конденсата.

Расчетное количество конденсата после теплопотребляющего аппарата:

![]() кг/с =0,86 т/ч

кг/с =0,86 т/ч

![]() кг/с =0,36 т/ч

кг/с =0,36 т/ч

Давление греющего пара перед конденсатоотводчиком:

P1=0,95*Pгр=0,95*4=3,8 ат

Давление после конденсатоотводчика при свободном сливе конденсата:

Р2=0,1 ат.

Условная пропускная способость:

КVу=![]() , где

, где

ΔР = Р2 - Р1 - перепад давления на конденсатоотводчике, ат.

А - коэффициент, учитывающий температуру конденсата и перепад давлений на конденсатоотводчике (определяется по графику).

![]() т/с

т/с

![]() мм

мм

Подбираем конденсатоотводчик для кипятильника:

Dу=50 мм; L=200 мм; L1=24 мм; Hмакс=103 мм; H1=60 мм; D0=115 мм

![]() т/с

т/с

![]() мм

мм

Подбираем конденсатоотводчик для подогревателя:

Dу=20 мм; L=100 мм; L1=16 мм; Hмакс=63 мм; H1=22,5 мм; D0=67 мм

В данном проекте используют термодинамические конденсатоотводчики 45Ч12ИЖ для автоматического отвода из пароприемника конденсата водяного пара рабочей температуры до 200 ºC.

Расчет и выбор вспомогательного оборудования

Расчет емкостей.

Для приема исходной смеси (Е1), кубового остатка (Е2) и дистиллата (Е3) должны быть предусмотрены резервуары. Размеры последних рассчитываются, исходя из условий обеспечения непрерывности работы установки в течение 6 часов (τ) и заполнении их на 0,8 емкости (К3).

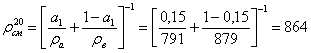

Расчет резервуара для хранения исходной смеси.

Исходные данные: a1=0,15 масс дол.

W1 =2,22 кг/с;

τ=6ч =21600 с; ρА=791,0 кг/м3

К3=0,8; ρВ=879,0кг/м3 при 20 ºC

кг/м3

кг/м3

![]() м3

м3

Подбираю емкость ГЭЭ1-1-100-0,6.

Dвн=3200 мм L(H) =16700 мм

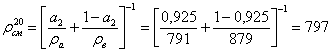

Расчет резервуара для хранения дистиллата.

Исходные данные: d2=0,925 масс дол.

П =0,55 кг/с;

τ=21600 с; ρА=791,0 кг/м3

К3=0,8; ρВ=879,0кг/м3 при 20 ºC

кг/м3

кг/м3

![]() м3

м3

Подбираю емкость ГЭЭ1-2-125-0,6.

Dвн=2400 мм L(H) =4500 мм

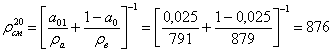

Расчет резервуара для хранения кубового остатка.

Исходные данные: a0=0,025 масс дол.

W0 =1,9 кг/с;

τ=21600 с; ρА=791,0 кг/м3

К3=0,8; ρВ=879,0кг/м3 при 20 ºC

кг/м3

кг/м3

![]() м3

м3

Подбираю емкость ГЭЭ1-1-100-0,6.

Dвн=3200 мм L(H) =16700 мм

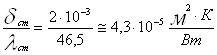

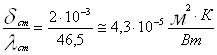

Расчет толщины тепловой изоляции ректификационной установки.

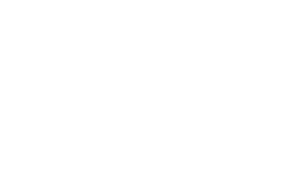

Расчет толщины тепловой изоляции проводится по формуле:

![]() , где

, где

αВ =9,3+0,058*![]() - коэффициент теплоотдачи от

внешней поверхности изоляционного материала в окружающую среду, Вт/м2 *К.

- коэффициент теплоотдачи от

внешней поверхности изоляционного материала в окружающую среду, Вт/м2 *К.

![]() - температура изоляции со стороны

окружающей среды.

- температура изоляции со стороны

окружающей среды.

![]() =20 0С

=20 0С

![]() - температура изоляции со стороны

колонны. Ввиду незначительного термического сопротивления стенки аппарата по

сравнению с термическим сопротивлением слоя изоляции:

- температура изоляции со стороны

колонны. Ввиду незначительного термического сопротивления стенки аппарата по

сравнению с термическим сопротивлением слоя изоляции:

![]() ≈

≈![]() При Ргр =4ат. →

При Ргр =4ат. → ![]() =142,9 0С

=142,9 0С

![]() - температура окружающей среды

(воздуха). Температура воздуха в г. Ярославле зимой - 20 0С.

- температура окружающей среды

(воздуха). Температура воздуха в г. Ярославле зимой - 20 0С.

λu - коэффициент

теплопроводности изоляционного материала в качестве материала для тепловой

изоляции выбираю совелит (85% магнезии и 15% асбеста). По (1, стр.504, табл. XXVIII) для совелита λu =0,09![]()

αВ =9,3+0,058 * 40 =11,6![]()

![]() м

м

Принимаю толщину тепловой изоляции 0,23м и для других аппаратов.

Список использованной литературы

1) Коган В.Б., Фридман В.М., Кафаров В.В. Равновесие между жидкостью и паром, М.: Наука, 1966.

2) Захаров М.К., Солопенков К.Н., Варфоломеев Б.Г. Методические указания к курсовому проектированию ректификационных установок непрерывного действия, М.: Полинор-М, 1995.

3) Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии, Л.: Химия, 1987.

4) Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры: Приложение к справочнику, М.: Машиностроение, 1970.

5) Колонные аппараты: Каталог, М.: Цинтихимнефтемаш, 1978.

6) Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры: Справочник, М.: Машиностроение, 1970.

Мясоединков В.М. / Под ред. Б.Г. Варфоломеева Подбор и расчет конденсатоотводчиков, М.: МИТХТ, 1989.

Борисов Г.С., Брыков В.П., Дытнерский Ю.И. и др. Основные процессы и аппараты химической технологии: Пособие по проектированию, М.: Химия, 1991.

Сварное емкостное оборудование. Каталог ЦИНТИХИМНЕФТЕМАН, "Москва", 1987 г.