Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Проектирование механического цеха по изготовлению деталей для запорно-регулирующей арматуры газо- и нефтепроводов

Дипломная работа: Проектирование механического цеха по изготовлению деталей для запорно-регулирующей арматуры газо- и нефтепроводов

Федеральное агентство по образованию

РЫБИНСКАЯ ГОСУДАРСТВЕННАЯ АВИАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ АКАДЕМИЯ им. П. А. СОЛОВЬЁВА

Факультет Авиатехнологический

Кафедра технологии авиационных двигателей общего машиностроения

Дипломный проект

Механический цех по изготовлению деталей для запорно-регулирующей арматуры газо- и нефтепроводов

Соискатель, студент группы ТБ-02

Разживина Н.В.

Рыбинск 2007

Реферат

Выпускная квалификационная работа. Дипломный проект на тему «Механический цех по производству деталей для запорно-регулирующей арматуры газо- и нефтепроводов. Пояснительная записка 170 с., 13 рис., 30 табл., 21 источник.

ДЕТАЛЬ, ЗАГОТОВКА, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ОПЕРАЦИЯ, УСТАНОВКА, СТАНОК, СЕБЕСТОИМОСТЬ, ОБРАБОТКА.

Цель работы – проектирование механического цеха по изготовлению данной детали на основе разрабатываемого технологического процесса.

В процессе работы разрабатывался технологический процесс изготовления детали и проектировался механический цех.

В результате работы спроектирована новая заготовка для данной детали, новый технологический процесс, контрольное и станочное приспособления, спроектирован механический цех, проведены экономические расчеты по технологическому процессу и расчеты по охране труда и технике безопасности.

1. Введение

Условия жесткой конкуренции в условиях рыночной экономики требуют все большего сокращения затрат на производство. Современные достижения науки позволяют сокращать затраты на основные, вспомогательные материалы, снижать затраты на изготовление путем совершенствования технологических процессов, использования методов унификации, применение типовых и групповых технологий. При этом растут и требования по точности и качеству изготавливаемых деталей и изделий.

С целью повышения качества применяется метод концентрации операций, который позволяет избавиться от погрешностей, возникающих при повторном базировании. Использование этого метода также сокращает вспомогательное время. В настоящее время все большее распространение получает применение комбинированного инструмента. Применение такого инструмента резко увеличивает производительность путем сокращения вспомогательного времени и повышает точность изготовления.

Сейчас производственные предприятия все меньше отдают предпочтение крупносерийному и массовому производству и переходят к мелко- и среднесерийному производству. Это происходит в результате быстрых темпов развития новых технологий и роста требований потребителей к качеству продукции. В таких условиях требуется применение быстро переналаживаемого оборудования. Таким оборудованием являются станки с числовым программным управлением, достоинством которых является быстрая переналадка при переходе с производства изделий одного наименования на другие путем введения в устройство ЧПУ новой программы. Эти станки имеют возможность обрабатывать поверхности сложной пространственной формы с высокой точностью.

С целью уменьшения времени на разработки применяются методы машинного проектирования, которые не только сокращают время на проектирование, но и оберегают от случайных ошибок, которые может допустить человек.

Условия рыночных взаимоотношений требуют проведения расчетов применения того или иного метода обработки. Это условие повышает требования к знаниям и квалификации инженеров, конструкторов и технологов при постоянном росте количества различных методов обработки.

Все чаще применяется автоматизированное оборудование, которое позволяет облегчить труд человека, уменьшает вероятность появления брака из-за устранения субъективного фактора и уменьшает влияние вредных веществ и опасных факторов на рабочего.

Все это требует постоянного совершенствования и пополнения базы знаний о новых процессах, технике, возможностях и своевременного внедрения их в производство.

Целью дипломного проектирования является разработка проекта цеха, имеющего более высокие технико-экономические показатели по сравнению с существующими цехами, т. е. обладающего перед ними конкурентными преимуществами, которые проявляются в уменьшении всех материальных и денежных затрат, рациональном использовании площадей и увеличении скорости оборачиваемости оборотных средств, что достигается максимальным сокращением производственного цикла и снижением стоимости выполнения действий, составляющих производственный процесс. Таким образом, все разработки дипломного проекта следует выполнять с учётом этих направлений.

Методы и приёмы проектирования должны максимально соответствовать реальным, применяемым на практике.

2. Производственная программа цеха

проект механический цех

В проектируемом цехе предполагается изготавливать детали кулисно-винтового механизма типа корпусов, крышек, рычагов и кронштейнов. Масса деталей от 5 до 12 кг, габаритные размеры от 50 до 150 мм. Материалы деталей алюминиевые сплавы, стали. Проектирование производится по условной программе. В качестве условного представителя взят корпус кулисно-винтового механизма.

Кулисно-винтовой

механизм, в который входит условный представитель – корпус, входит в привод со

струйным двигателем, предназначенного для поворота затвора шарового крана на

угол ![]() и

обратно, т. е. так называемого “неполноповоротного” привода. Привод содержит

электропневматическое управляющее устройство, включающее в себя электромагниты,

пневмоклапаны, входы которых соединены с источником рабочей среды, находящейся

под давлением

и

обратно, т. е. так называемого “неполноповоротного” привода. Привод содержит

электропневматическое управляющее устройство, включающее в себя электромагниты,

пневмоклапаны, входы которых соединены с источником рабочей среды, находящейся

под давлением ![]() , а выходы – с входами регуляторов

расхода газа. Выходы последних связаны с входными патрубками струйного

двигателя. В роторе двигателя выполнены осевые каналы, соединённые наклонными и

радиальными каналами с соплами, а вал ротора с помощью зубчатого венца связан с

редуктором, содержащим ручной дублер с механизмом автоматического отключения

штурвала. Шестерня редуктора может поворачиваться на неограниченный угол на

валу, связанном с ходовым винтом кулисно-винтового поворотного механизма. Конец

ходового винта связан с устройством поглощения кинетической энергии подвижных

частей привода, содержащим пакет тарельчатых пружин, установленных между

упорными подшипниками. Поворотный механизм содержит также ходовую гайку,

подвижно соединённую цапфами с кулисой через пазы, расположенные не симметрично

относительно оси вращения кулисы. Кулиса жёстко связана с выходным валом

привода и далее с затвором шарового крана. Выходной вал привода соединён с

входным валиком электропневматического управляющего устройства. В устройстве

установлены герконы, последовательно включённые в цепи электромагнитов, а валик

соединён рычагами с постоянными магнитами. Электропневматическое управляющее

устройство содержит также таймер, включённый последовательно в цепь герконов.

, а выходы – с входами регуляторов

расхода газа. Выходы последних связаны с входными патрубками струйного

двигателя. В роторе двигателя выполнены осевые каналы, соединённые наклонными и

радиальными каналами с соплами, а вал ротора с помощью зубчатого венца связан с

редуктором, содержащим ручной дублер с механизмом автоматического отключения

штурвала. Шестерня редуктора может поворачиваться на неограниченный угол на

валу, связанном с ходовым винтом кулисно-винтового поворотного механизма. Конец

ходового винта связан с устройством поглощения кинетической энергии подвижных

частей привода, содержащим пакет тарельчатых пружин, установленных между

упорными подшипниками. Поворотный механизм содержит также ходовую гайку,

подвижно соединённую цапфами с кулисой через пазы, расположенные не симметрично

относительно оси вращения кулисы. Кулиса жёстко связана с выходным валом

привода и далее с затвором шарового крана. Выходной вал привода соединён с

входным валиком электропневматического управляющего устройства. В устройстве

установлены герконы, последовательно включённые в цепи электромагнитов, а валик

соединён рычагами с постоянными магнитами. Электропневматическое управляющее

устройство содержит также таймер, включённый последовательно в цепь герконов.

Детали типа корпус используются в блоке «Привода со струйным двигателем» для запорно-регулирующей арматуры газо- и нефтепроводов. Данная деталь применяется для установки и пространственного размещения редуктора, ходовой гайки, выходного вала привода, кулисы и других деталей, входящих в привод. Корпус изготавливается из материала: сплав АК74 (АЛ9) ГОСТ 1583-93.

ХИМИЧЕСКИЙ СОСТАВ СПЛАВА АК74 (АЛ9).

(содержание элементов в %)

Al (алюминий) основа

Сu (медь) _

Mn (марганец) _

Mg (магний) 0,2…0,4

Fe (железо) 1,5

Si (кремний) 6,0…8,0

Ti (титан) _

Механические свойства алюминиевого сплава АЛ9 (ГОСТ 1583-93)

| Марка |

|

|

НВ |

| АЛ9 | 15 – 21 | 2 – 4 | 50 – 60 |

Одним из основных факторов, определяющих особенности проектируемого производства является его тип. В соответствии с заданной программой изготовления детали – условного представителя оно серийное. [1].

Вид серийного производства устанавливается по величине партии запуска, которая подсчитывается по формуле с учётом того, что деталь изготавливается “на сборку”.

Определим количество деталей в партии по формуле [1], с.9:

![]() (3.1)

(3.1)

где n – количество деталей в партии;

![]() - годовая программа выпуска

деталей, шт;

- годовая программа выпуска

деталей, шт;

![]() - число дней, на которые

необходимо иметь запас деталей на складе, для обеспечения сборки,

- число дней, на которые

необходимо иметь запас деталей на складе, для обеспечения сборки, ![]() ;

;

![]() - число рабочих дней в году,

- число рабочих дней в году, ![]() ;

;

![]()

![]()

По данным источника [2], тип производства – мелкосерийное.

Для такого случая метод производства – непоточный. Движение деталей по рабочим местам принимаем последовательное, поскольку у нас отсутствуют сведения о программе изготовления других деталей. В целом цех для определённого типа производства целесообразно организовать по смешанному признаку, а отдельные участки – по предметному.

4. Технологический процесс

4.1 Анализ технологического процесса – прототипа (базового)

Определение количества операций в технологическом процессе является одной из главных задач при составлении маршрутной технологии. При определении количества операций и содержания каждой операции существует два принципа:

1. Принцип концентрации операций.

2. Принцип дифференциации операций.

Сущность концентрации операций заключается в том, что при разработке технологического процесса стараются в одной операции сосредоточить обработку возможно большего числа поверхностей. Пределом концентрации операций является обработка всей детали за одну операцию.

Сущность дифференцированного принципа построения операций заключается в разукрупнении обработки, в упрощении каждой операции и, следовательно, в увеличении числа операций. Пределом дифференциации операций является разделение технологического процесса на такие простые операции, когда каждая из них будет состоять только лишь из одного простого перехода. Базовый технологический процесс относится к дифференцированному принципу построения операций, т. к. состоит из большого числа простых операций, что даёт определённые преимущества:

1. Возможность использовать рабочих низкой квалификации для выполнения несложных операций.

2. Использовать универсальные станки для специальных наладок.

3. Упрощается наладка станков.

На промежуточных слесарных операциях по снятию заусенцев и притуплению острых кромок широко используется ручной труд, что приводит к увеличению трудоемкости деталей.

Станочные приспособления, применяемые на операциях для зажима деталей, в подавляющем большинстве имеют ручные зажимы, что приводит не только к увеличению вспомогательного времени на операцию, но и к нестабильному усилению зажима, следствием чего является снижение точности обработки. Инструмент, применяемый на операциях для контроля размеров, в основном является универсальным шкальным, что приводит к увеличению времени на измерение размеров детали и, следовательно, к увеличению вспомогательного времени на операцию.

По результатам анализа можно сделать следующие замечания:

- на операциях применяются устаревшие станки.

- операции нарезки резьбы производятся вручную на слесарных верстаках. Это малопроизводительно и требует высокой квалификации рабочих.

- в техпроцессе не используются быстродействующие приспособления.

Эти недостатки выявляют низкий уровень механизации и автоматизации производства.

Таким образом, существующий технологический процесс позволяет получать годные детали, но не является оптимальным. Этому технологическому процессу присущи выше перечисленные недостатки, устранение которых позволит получить достаточно прогрессивный технологический процесс изготовления корпусов.

4.2 Выбор вида и способа изготовления заготовки

В цехе, занимающемся производством корпусов, исторически сложилось так, что ряд однотипных деталей, например: корпусов, обрабатывается в разных производственных группах. Состав оборудования в этих группах различен и технологи, которые разрабатывали технологические процессы, исходили в первую очередь из имеющегося оборудования.

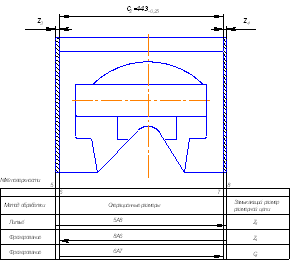

Заготовкой является отливка

с размерами ![]() мм.

мм.

Сравним два варианта получения заготовок:

1. Литьё в обычные земляные формы и кокили;

2. Литьё под давлением.

Стоимость заготовок ![]() , руб.

определяется по формуле ([2], с.33, формула (7)):

, руб.

определяется по формуле ([2], с.33, формула (7)):

![]() (4.1)

(4.1)

где Сi – базовая стоимость одной тонны заготовок, руб.;

![]() – коэффициенты, зависящие от

класса точности, группы сложности, массы, марки материала и объёма производства

заготовок;

– коэффициенты, зависящие от

класса точности, группы сложности, массы, марки материала и объёма производства

заготовок;

Q – масса заготовки, кг ![]() ;

;

q – масса готовой детали, кг ![]() ;

;

![]() – цена одной тонны отходов, руб.

– цена одной тонны отходов, руб.

Введём поправочный

коэффициент для цен ![]() .

.

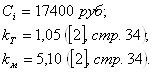

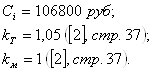

1. При литье в обычные земляные формы и кокили:

Группа сложности по [1], стр. 132 – 3,

Тогда по [2]

Подставляем данные для заготовок, полученных методом литья в обычные земляные формы и кокили, в формулу (4.1) и получим:

![]()

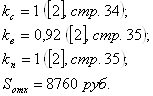

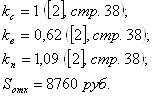

2. При литье под давлением:

Группа сложности по [1], стр. 132 – 3,

Тогда по [2]

Подставляем данные для заготовок, полученных методом литья под давлением, в формулу (4.1) и получим:

![]()

Экономический эффект для

сопоставления способов получения заготовок ![]() , руб, рассчитывается по формуле

([2], с. 39, формула (8)):

, руб, рассчитывается по формуле

([2], с. 39, формула (8)):

![]() (4.2)

(4.2)

где ![]() – стоимости

сопоставляемых заготовок, руб;

– стоимости

сопоставляемых заготовок, руб; ![]() руб,

руб, ![]() руб (определены по формуле

(1.3));

руб (определены по формуле

(1.3));

![]() – годовая программа, шт;

– годовая программа, шт; ![]() шт (определена

в задании).

шт (определена

в задании).

Подставим полученные выше данные в формулу (4.2) и получим:

![]() руб.

руб.

Экономически выгодным является вариант получения заготовки литьём под давлением.

Для данной детали принята литая заготовка, т.к. литьём можно получить детали самой сложной конфигурации, невыполняемые другими способами формообразования, литейный процесс производителен и недорог.

Коэффициент использования металла при изготовлении сложных корпусных заготовок при литье почти в два раза выше, чем при ковке и горячей объёмной штамповке. По своей геометрии отливка максимально приближена к детали, что значительно сокращает расход металла и объём механической обработки (резания, фрезерования и т.д.). Точность размеров отливки зависит от качества изготовления формы.

Поступающие на обработку заготовки должны соответствовать утверждённым техническим требованиям. Поэтому заготовки подвергают техническому контролю по соответствующей инструкции, устанавливающей метод контроля, периодичность, количество проверяемых заготовок в процентах к выпуску и т.д. Проверке подвергают химический состав и механические свойства материала, структуру, наличие дефектов, размеры, массу заготовки. Отклонения размеров и формы поверхностей заготовки должны соответствовать требованиям чертежа заготовки. Заготовки не должны иметь внутренних дефектов: раковин, посторонний включений и т.д. Дефекты, влияющие на прочность, подлежат исправлению. В технических условиях должны быть указаны вид дефекта, его количественная характеристика и способы исправления (вырубка, заварка, правка). Поверхность отливки должна быть чистой и не иметь пригаров, механических повреждений и т.д. Заготовка должна быть очищена и обрублена, места подводов литниковой системы, заливы, заусенцы должны быть зачищены, удалена окалина. На заключительном этапе отливки грунтуют с целью защиты их поверхностей от коррозии.

4.3 Установление методов обработки поверхностей заготовки, содержания технологических операций и их последовательности

На результаты этих действий одновременно оказывают влияние форма детали, заданные точность и шероховатость поверхностей её элементов, напряжённое состояние материала и тип производства.

Новый технологический процесс разработан для детали, которая включает в себя все поверхности, характеризующие детали корпус. Весь процесс разбит на 2 этапа:

Черновой;

Чистовой;

На черновом этапе достигается равномерное распределение припуска на последующую обработку. На этом этапе готовятся базовые поверхности, которые на чистовом этапе позволяют получить точность обработки поверхностей.

На чистовом этапе получается деталь заданной точности и необходимой чистоты в соответствии с чертежом.

Исходя из свойств детали, то есть материала детали, конфигурации детали, требований к точности размеров, формы, расположения поверхностей, требований к шероховатости детали и оборудования назначаем следующую последовательность обработки детали на станке XCEEDER 900-RT (5-координатный станок с ЧПУ):

Сторона 1

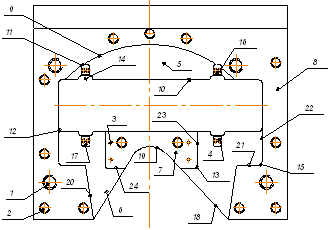

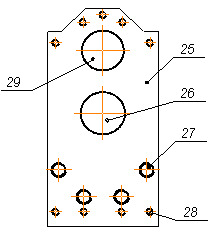

Рисунок 4.1 – Эскиз детали с обозначением поверхностей

Сторона 2 Сторона 4

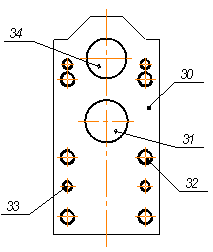

Рисунок 4.2 – Эскиз детали с обозначением поверхностей

Сторона 5

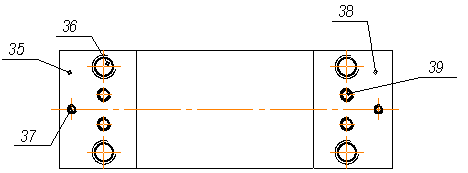

Рисунок 4.3 – Эскиз детали с обозначением поверхностей

Сторона 6

Рисунок 4.4 – Эскиз детали с обозначением поверхностей

- Фрезеровать корпус по периметру начерно (элемент 8, сторона 1);

- Сверлить 4 отверстия Ø 12,8 мм (элемент 1, сторона 1);

- Зенковать фаски в отверстиях Ø 12,8 мм;

- Нарезать резьбу М14´1,25 в отверстиях Ø 12,8 мм;

- Фрезеровать корпус по периметру начисто (элемент 8, сторона 1);

- Фрезеровать корпус по периметру начерно (элемент 8, сторона 3);

- Фрезеровать по периметру начерно (элемент 30, сторона 4);

- Фрезеровать поверхность начерно (элемент 42, сторона 6);

- Фрезеровать по периметру начерно (элемент 25, сторона 2);

- Фрезеровать поверхности начерно (элементы 35, 38, сторона 5);

- Фрезеровать по контуру занижения (элементы 9, 10, 12, 13, 15, 18, 19, 20, 21, 22, 23, 24, сторона 3);

- Фрезеровать плоскости занижений (элементы 5, 6, 7, сторона 3) начерно;

- Фрезеровать плоскости занижений (элементы 5, 6, 7, сторона 3) начисто;

- Фрезеровать плоскости 4 занижений (элемент 14, сторона 3);

- Фрезеровать скосы начерно (элемент 41, сторона 6), а также фрезеровать поверхность (элементы 18, 19, сторона 3);

- Расточить отверстие Ø 72 мм до Ø 85 мм (элемент 26, сторона 2), расточить отверстие Ø 72 мм до Ø 85 мм (элемент 31, сторона 4) начерно;

- Расточить канавку Ø 91 мм в отверстии Ø 63 мм (сторона 2), расточить канавку Ø 91 мм в отверстии Ø 63 мм (сторона 4);

- Расточить отверстие Ø 63 мм до Ø 81 мм (элемент 29, сторона 2), расточить отверстие Ø 63 мм до Ø 81 мм (элемент 34, сторона 4) начерно;

- Фрезеровать скругления (элемент 11, сторона 3);

- Фрезеровать скругления (элементы 12, 15, сторона 3), фрезеровать занижения (элемент 16, сторона 3), проточить 4 фаски в занижениях (элемент 17, сторона 3), фрезеровать плоскости 4 занижений (элемент 14, сторона 3);

- Сверлить 4 отверстия Ø 12,8 мм (элемент 1, сторона 3);

- Нарезать резьбу М14´1,25 в отверстиях Ø 12,8 мм;

- Сверлить 4 отверстия Ø 22 мм (элемент 27, сторона 2), сверлить 6 отверстий Ø 22 мм (элемент 32, сторона 4);

- Зенковать фаски в отверстиях Ø 12,8 мм;

- Фрезеровать корпус по периметру начисто (элемент 8, сторона 3);

- Фрезеровать поверхности начерно (элемент 40, сторона 6);

- Фрезеровать по контуру занижения (элементы 9, 10, 12, 13, 15, 18, 19, 20, 21, 22, 23, 24, сторона 1) начерно;

- Фрезеровать плоскости занижений (элементы 5, 6, 7, сторона 1) начерно;

- Фрезеровать плоскости занижений (элементы 5, 6, 7, сторона 1) начисто;

- Фрезеровать плоскости 4 занижений (элемент 14, сторона 1);

- Фрезеровать поверхность (элементы 18, 19, сторона 3);

- Фрезеровать скосы начисто (элемент 41, сторона 6);

- Фрезеровать скругления (элементы 12, 15, сторона 3);

- Фрезеровать скругления (элементы 12, 15, сторона 1), фрезеровать занижения (элемент 16, сторона 1), проточить 4 фаски в занижениях (элемент 17, сторона 1), фрезеровать плоскости 4 занижений (элемент 14, сторона 1);

- Фрезеровать по контуру занижения (элементы 9, 10, 12, 13, 15, 18, 19, 20, 21, 22, 23, 24, сторона 1) начисто;

- Сверлить 4 отверстия Ø 30 мм (элемент 36, сторона 5);

- Фрезеровать скругления (элемент 12, сторона 1);

- Сверлить 13 отверстий Ø 8,5 мм (элемент 2, сторона 1);

- Сверлить 8 отверстий Ø 4,2 мм (элемент 4, сторона 1);

- Сверлить 4 отверстия Ø 4 мм (элемент 3, сторона 1);

- Зенковать фаски в отверстиях Ø 8,5 мм, Ø 4,2 мм;

- Снять заусенцы по контуру детали;

- Нарезать резьбу М10 – 7Н в отверстиях Ø 8,5 мм;

- Нарезать резьбу М5 – 7Н в отверстиях Ø 4,2 мм;

- Нарезать резьбу М33´3 – 6Н в отверстиях Ø 30 мм;

- Расточить отверстие Ø 72 мм до Ø 85 мм (элемент 26, сторона 2), расточить отверстие Ø 72 мм до Ø 85 мм (элемент 31, сторона 4), расточить отверстие Ø 63 мм до Ø 81 мм (элемент 29, сторона 2), расточить отверстие Ø 63 мм до Ø 81 мм (элемент 34, сторона 4) начисто;

- Фрезеровать поверхность (элементы 18, 19, сторона 3);

- Фрезеровать по контуру занижения (элементы 9, 10, 12, 13, 15, 18, 19, 20, 21, 22, 23, 24, сторона 3) начисто;

- Фрезеровать скругления (элемент 12, сторона 3);

- Фрезеровать скругления (элемент 13, сторона 3);

- Сверлить 4 отверстия Ø 12,8 мм (элемент 33, сторона 4); сверлить 4 отверстия Ø 12,8 мм (элемент 39, сторона 5);

- Сверлить 13 отверстий Ø 8,5 мм (элемент 2, сторона 3);

- Сверлить 2 отверстия Ø 5 мм (элемент 37, сторона 5);

- Сверлить 8 отверстий Ø 4,2 мм (элемент 4, сторона 3);

- Сверлить 4 отверстия Ø 4 мм (элемент 3, сторона 3);

- Сверлить 9 отверстий Ø 3,3 мм (элемент 28, сторона 2);

- Снять заусенцы в отверстиях Ø 22 мм, Ø 81 мм, Ø 85 мм, снять заусенцы в отверстиях Ø 22 мм, Ø 81 мм, Ø 85 мм, Ø 12,8 мм, снять заусенцы в отверстиях Ø 30 мм, Ø 12,8 мм;

- Зенковать фаски в отверстиях Ø 3,3 мм (сторона 2), зенковать фаски в отверстиях Ø 5 мм (сторона 5), зенковать фаски в отверстиях Ø 12,8 мм, Ø 4,2 мм, Ø 4 мм (сторона 3).

- Нарезать резьбу М24´2 – 7Н в отверстиях Ø 22 мм (сторона 2), нарезать резьбу М24´2 – 7Н в отверстиях Ø 22 мм (сторона 4);

- Нарезать резьбу М14´1,25 – 7Н в отверстиях Ø 12,8 мм (сторона 2), нарезать резьбу М14´1,25 – 7Н в отверстиях Ø 12,8 мм (сторона 4);

- Нарезать резьбу М10 – 7Н в отверстиях Ø 8,5 мм (сторона 3);

- Нарезать резьбу М6 – 7Н в отверстиях Ø 5 мм (сторона 5);

- Нарезать резьбу М5 – 7Н в отверстиях Ø 4,2 мм (сторона 3);

- Нарезать резьбу М4 – 7Н в отверстиях Ø 3,3 мм (сторона 2);

- Фрезеровать корпус по периметру начисто (элемент 8, сторона 3; элемент 25, сторона 2; элемент 30, сторона 4; элементы 35, 38, сторона 5; элемент 42, сторона 6);

- Расточить канавку Ø 88,5 мм в отверстии Ø 85 мм (сторона 2), расточить канавку Ø 88,5 мм в отверстии Ø 85 мм (сторона 4);

- Контрольная.

Для выполнения операций обработки резанием на металлорежущих станках часто применяют схему установки заготовок, когда технологической базой является плоскость и цилиндрическая поверхность. При этом базирование заготовок производится на опорные пластины, установочные пальцы (цилиндрические и срезанные), центрирующие втулки с гарантированным зазором, а также на цилиндрические оправки (с гарантированным зазором или натягом).

4.4 Выбор технологических баз, расчёт припусков на обработку и операционных размеров

Заготовка детали в процессе обработки должна занять и сохранять в течение всего времени обработки определенное положение относительно деталей станка или приспособления. Для этого необходимо исключить возможность трех прямолинейных движений заготовки в направлении выбранных координатных осей и трех вращательных движений вокруг этих, или параллельных им осей (т.е. лишить заготовку шести степеней свободы).

Для определения положения жесткой заготовки необходимо наличие шести опорных точек. Для их размещения требуются три координатных поверхности (или заменяющие их три сочетания координатных поверхностей) в зависимости от формы и размеров заготовки эти точки могут быть расположены на координатной поверхности различными способами.

На операции 010 базирование детали осуществляем в координатный угол, на всех последующих операциях – базирование по плоскости и 2 отверстиям. Наиболее точным методом определения величины припуска, оптимизирующим размеры заготовки и процесс обработки, является расчётно-аналитический, дифференцированный по элементам, составляющим припуск.

В зависимости от вида обрабатываемой поверхности на величину операционного припуска будут влиять определённые факторы. При одностороннем, несимметричном расположении припуска (обработка плоских и торцевых поверхностей) операционный припуск назначается на сторону и определяется выражением:

![]() , (4.3)

, (4.3)

где ![]() – минимальный

операционный припуск;

– минимальный

операционный припуск;

![]() – высота неровностей, полученных

на предыдущей операции;

– высота неровностей, полученных

на предыдущей операции;

![]() – глубина дефектного слоя,

образовавшегося на предыдущей операции.

– глубина дефектного слоя,

образовавшегося на предыдущей операции.

![]()

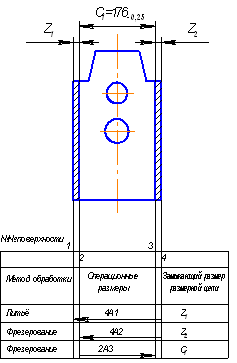

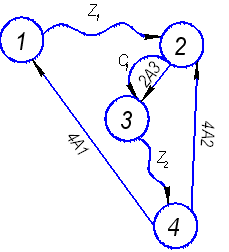

Схема №1

Рисунок 4.5 – Схема обработки детали

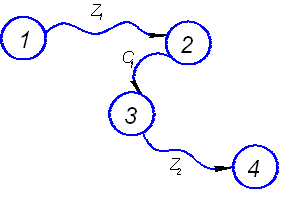

Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков.

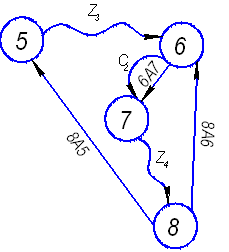

На графе исходных структур соединяющих поверхности 1 и 2 волнистыми ребрами, характеризующими величину припуска 1z2, поверхности 3 и 4 дополнительными ребрами, характеризующими величину припуска 3z4. А также проводим толстые ребра чертежного размера 2с1.

Рисунок 4.6 – Граф исходных структур

-

![]() вершина графа. Характеризует

поверхность детали. Цифра в круге обозначает номер поверхности на схеме

обработки.

вершина графа. Характеризует

поверхность детали. Цифра в круге обозначает номер поверхности на схеме

обработки.

-

![]()

![]() Ребро графа. Характеризует вид связей

между поверхностями.

Ребро графа. Характеризует вид связей

между поверхностями.

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру.

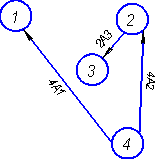

На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 4.7 такая поверхность обозначена цифрой «4». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 4.7 – Граф производных структур

![]() - вершина

графа. Характеризует поверхность детали. Цифра в круге обозначает номер

поверхности на схеме обработки.

- вершина

графа. Характеризует поверхность детали. Цифра в круге обозначает номер

поверхности на схеме обработки.

![]() - ребро графа. Характеризует вид связей между

поверхностями, соответствует длинновым операционным размерам и размерам

заготовки.

- ребро графа. Характеризует вид связей между

поверхностями, соответствует длинновым операционным размерам и размерам

заготовки.

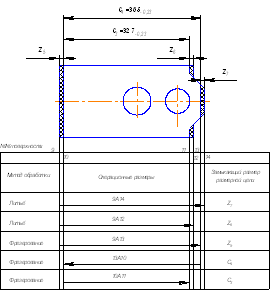

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 4.8):

Рисунок 4.8 Граф размерных цепей

![]()

- Вершина графа. Характеризует поверхность детали.

![]() - Ребро графа. Составляющее звено размерной цепи

соответствует операционному размеру или размеру заготовки.

- Ребро графа. Составляющее звено размерной цепи

соответствует операционному размеру или размеру заготовки.

![]() - Ребро графа. Замыкающее звено размерной цепи

соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи

соответствует чертежному размеру.

![]() - Ребро графа. Замыкающее звено размерной цепи соответствует операционному

припуску.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному

припуску.

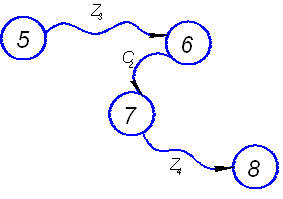

Схема №2

Рисунок 4.9 – Схема обработки детали

Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков.

На графе исходных структур соединяющих поверхности 5 и 6 волнистыми ребрами, характеризующими величину припуска 5z6, поверхности 7 и 8 дополнительными ребрами, характеризующими величину припуска 7z8. А также проводим толстые ребра чертежных размеров 6с7.

Рисунок 4.10 – Граф исходных структур

-

![]() вершина графа. Характеризует

поверхность детали. Цифра в круге обозначает номер поверхности на схеме

обработки.

вершина графа. Характеризует

поверхность детали. Цифра в круге обозначает номер поверхности на схеме

обработки.

-

![]()

![]() Ребро графа. Характеризует вид связей

между поверхностями.

Ребро графа. Характеризует вид связей

между поверхностями.

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру.

На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 4.11 такая поверхность обозначена цифрой «8». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 4.11 – Граф производных структур

![]() - вершина графа. Характеризует поверхность

детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- вершина графа. Характеризует поверхность

детали. Цифра в круге обозначает номер поверхности на схеме обработки.

![]() - ребро графа. Характеризует вид связей между

поверхностями, соответствует длинновым операционным размерам и размерам

заготовки.

- ребро графа. Характеризует вид связей между

поверхностями, соответствует длинновым операционным размерам и размерам

заготовки.

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 4.12):

Рисунок 4.12 – Граф размерных цепей

![]()

- Вершина графа. Характеризует поверхность детали.

![]() - Ребро графа. Составляющее звено размерной цепи

соответствует операционному размеру или размеру заготовки.

- Ребро графа. Составляющее звено размерной цепи

соответствует операционному размеру или размеру заготовки.

![]() - Ребро графа. Замыкающее звено размерной цепи

соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи

соответствует чертежному размеру.

![]() - Ребро графа. Замыкающее звено размерной цепи соответствует операционному

припуску.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному

припуску.

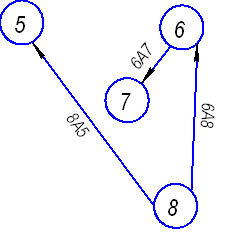

Схема №3

Рисунок 4.13 – Схема обработки детали

Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков.

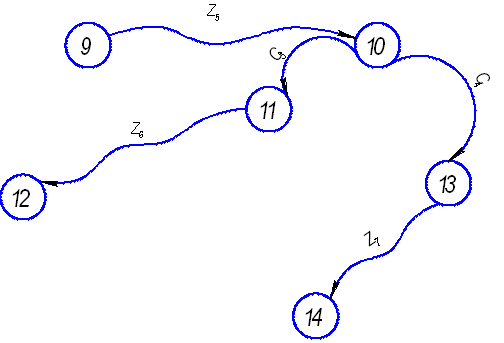

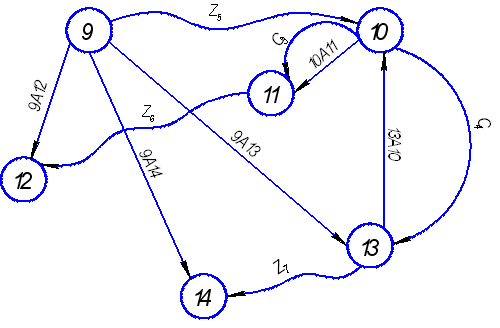

На графе исходных структур соединяющих поверхности 9 и 10 волнистыми ребрами, характеризующими величину припуска 9z10, поверхности 11 и 12 дополнительными ребрами, характеризующими величину припуска 11z12 и т. д. А также проводим толстые ребра чертежных размеров 13с10, 10с11.

Рисунок 4.14 – Граф исходных структур

-

![]() вершина графа. Характеризует

поверхность детали. Цифра в круге обозначает номер поверхности на схеме

обработки.

вершина графа. Характеризует

поверхность детали. Цифра в круге обозначает номер поверхности на схеме

обработки.

-

![]()

![]() Ребро графа. Характеризует вид связей

между поверхностями.

Ребро графа. Характеризует вид связей

между поверхностями.

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру.

На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 4.15 такая поверхность обозначена цифрой «9». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 4.15 – Граф производных структур

![]()

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

![]() - ребро графа. Характеризует вид связей между

поверхностями, соответствует длинновым операционным размерам и размерам

заготовки.

- ребро графа. Характеризует вид связей между

поверхностями, соответствует длинновым операционным размерам и размерам

заготовки.

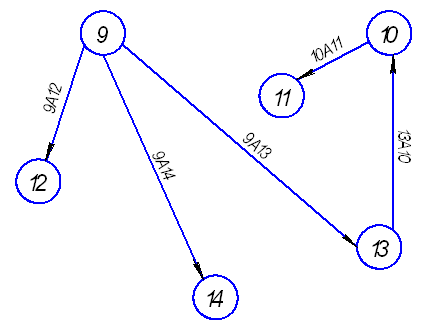

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 4.16):

Рисунок 4.16 – Граф размерных цепей

![]()

- Вершина графа. Характеризует поверхность детали.

![]() - Ребро графа. Составляющее звено размерной цепи

соответствует операционному размеру или размеру заготовки.

- Ребро графа. Составляющее звено размерной цепи

соответствует операционному размеру или размеру заготовки.

![]() - Ребро графа. Замыкающее звено размерной цепи

соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи

соответствует чертежному размеру.

![]() - Ребро графа. Замыкающее звено размерной цепи

соответствует операционному припуску.

- Ребро графа. Замыкающее звено размерной цепи

соответствует операционному припуску.

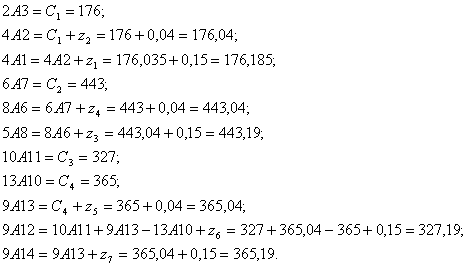

Припуски на операции.

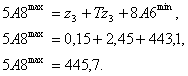

Фрезерование черновое: ![]()

Фрезерование чистовое: ![]()

Приблизительные значения операционных размеров:

Допуски на операционные размеры в зависимости от метода обработки по таблицам экономической точности:

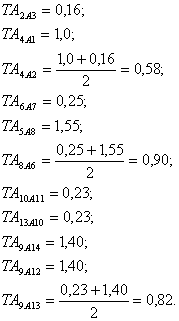

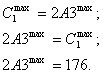

Расчёт операционных размеров

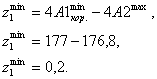

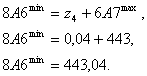

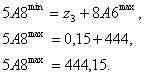

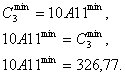

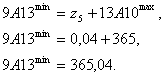

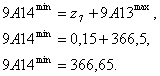

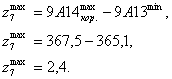

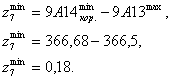

Схема №1.

1.

Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]() .

.

Результаты записываем в графу 7.

Определяем значение

принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем

размеры ![]() и

и ![]() .

.

2. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]() .

.

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем

значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение

максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

2. Определение операционного размера ![]() из уравнения

размерной цепи:

из уравнения

размерной цепи:

3. ![]() .

.

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем значение

принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение

максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

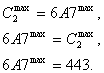

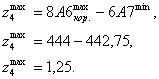

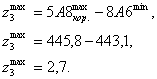

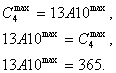

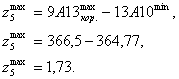

Схема №2

1. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

Результаты записываем в графу 7.

Определяем

значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем

размеры ![]() и

и ![]() .

.

2. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем

значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем

значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

3. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем

значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение

максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

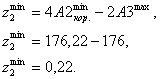

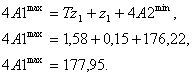

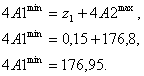

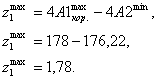

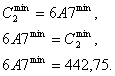

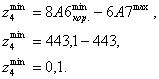

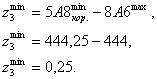

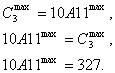

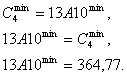

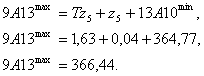

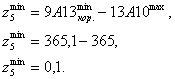

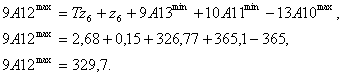

Схема №3

1. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

Результаты записываем в графу 7.

Определяем значение

принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем

размеры ![]() и

и ![]() .

.

2. Определение операционного

размера ![]() из

уравнения размерной цепи:

из

уравнения размерной цепи:

![]()

Результаты записываем в графу 7.

Определяем значение

принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем

размеры ![]() и

и ![]() .

.

3. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]() .

.

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем значение

принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение

максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

4. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем

значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем

значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

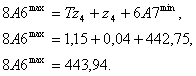

5. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]() .

.

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем значение

принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение

максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

Составление ведомости расчета операционных размеров.

Подготовка к расчету операционных размеров заключается в заполнении граф с номерами: 1,2,4,5,6 в следующей последовательности: сначала заполняются графы 4,5,6, а затем 1 и 2.

Графа 1. Указывается обозначение всех чертежных размеров и операционных припусков из уравнений размерных цепей для соответствующего операционного размера.

Графа 2. Чертежные размеры с допусками берутся в соответствии с рабочим чертежом детали. Допуски операционных припусков берутся из графа размерных цепей и указываются только со знаком (+).

Графа 4. Указываются обозначения всех операционных размеров согласно схеме обработки (рис. 1.5.2.).

Графа 5. Указывается величина поля допуска на операционные размеры в соответствии с графом размерных цепей (рис. 1.5.2.3.).

Графа 6. Заносятся уравнения размерных цепей, при помощи которых производятся расчеты операционных размеров.

Заполнение граф 7, 8, 9 и 3 связано с непосредственным расчетом каждого операционного размера, и поэтому должно проводиться в следующей последовательности:

Заполняются все графы 7, 8, 9 и 3 для первого операционного размера. Затем заполняются все графы для второго размера и далее для всех операционных размеров.

4.5 Выбор оборудования, приспособлений и инструментов

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономическое использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия. Тип производства оказывает решающее влияние на степень автоматизации и специализации оборудования и оснастки, применяемых при изготовлении деталей. В мелкосерийном производстве становится выгодным применение специализированных станков (в том числе станков с числовым программным управлением (ЧПУ)) и инструментов, а также универсально-сборных и универсально-переналаживаемых приспособлений.

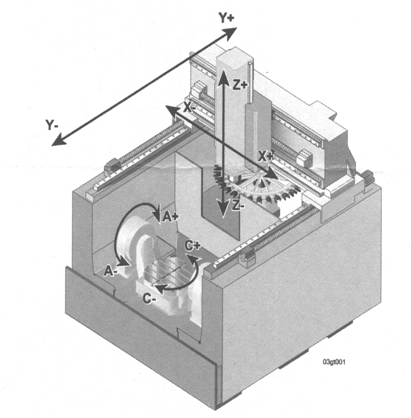

В зависимости от объема выпуска изделий выбирают станки по степени специализации и высокой производительности, а также станки с числовым программным управлением (ЧПУ). Для разработанного технологического процесса выбираем станок XCEEDER 900-RT (5-координатный станок с ЧПУ). Этот обрабатывающий центр с подвижным мостом и 5-тью интерполированными осями используется для выполнения высокоскоростных фрезеровочных операций. Машина специально предназначена для обработки сложных трёхмерных элементов, нуждающихся в высокой точности, как это бывает в отрасли изготовления пресс-форм или в авиационном секторе.

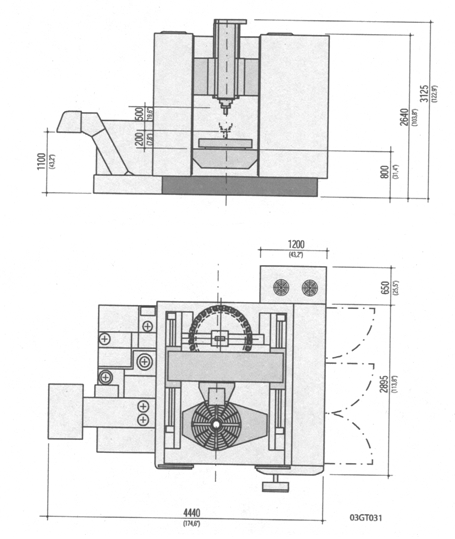

Рисунок 4.17 – Общий вид станка XCEEDER 900-RT

Таблица 4.2 – Технические данные

| Описание | Единицы измерения | XCEEDER 900-RT |

| Интерполированные оси | 5 | |

| Длина стола | мм | 600 |

| Ширина стола | мм | 600 |

| Грузоподъёмность стола | кг | 500 |

| Т-образные пазы (шир./шаг) | мм | 14/100 |

| Ход оси “X” | мм | 1200 |

| Ход оси “Y” | мм | 1000 |

| Ход оси “Z” | мм | 600 |

| Расстояние от выступа шпинделя/раб. стола | мм | 750 |

| Вращение оси “A” |

-30о ч +110 о |

|

| Вращение оси “C” | постоянное | |

| Усилие на осях X – Y при работе | Н | 8000 |

| Усилие на оси Z при работе | Н | 10000 |

| Мощность шпинделя | кВт | 20 |

| Крутящий момент шпинделя | Н/м | 38 |

| Скорость вращения шпинделя | об/мин | 24000 |

| Скорость оси “X” | м/мин | 60 |

| Скорость оси “Y” | м/мин | 60 |

| Скорость оси “Z” | м/мин | 40 |

| Скорость оси “A” | об/мин | 10 |

| Скорость оси “C” | об/мин | 20 |

| Точность позиционирования линейных осей | мкм/м | ±5 |

| Повторяемость позиционирования линейных осей | мкм/м | ±3 |

| Точность позиционирования осей вращения |

±0,002 о |

|

| Повторяемость позиционирования осей вращения |

±0,0015 о |

|

| Общая установленная мощность | кВт | 100 |

| Вес машины | кг | 20000 |

| Максимальное количество инструментов | шт. | 24 |

| Максимальный диаметр инструмента | мм | 90 |

| Максимальная длина инструмента | мм | 300 |

| Максимальный вес инструмента | кг | 10 |

Рисунок 4.18 – Габаритные размеры станка XCEEDER 900-RT

Этот станок обеспечит выполнение заданных технических требований, а также мы уменьшим разнообразие используемых средств производства, т. е. все переходы выполняем на одном станке. Для контроля параллельности сторон используем специальное контрольное приспособление, а для проверки правильности выполнения всех остальных размеров используем систему RENISHAW, которая имеется на станке. Однако станки с ЧПУ имеют существенный недостаток – высокую стоимость, – преодолеть который можно их максимальной загрузкой.

Приспособление для обработки детали «корпус» – специальное. Оно просто по конструкции, удобно в эксплуатации.

Инструмент для обработки данной детали – нормальный, т. е. имеет стандартные размеры, стандартную конструкцию и применяется вне зависимости от конструкции детали.

Размеры, получаемые в процессе технологической обработки, должны измеряться и контролироваться для того, чтобы не допустить отклонения формы, размеров, шероховатости детали от требуемой величины.

4.6 Выбор смазочно-охлаждающих технологических средств

Смазочно-охлаждающие технологические средства, используемые чаще всего в виде смазочно-охлаждающих жидкостей (СОЖ), применяются для предотвращения возникновения дефектов поверхностей деталей, изготавливаемых резанием, повышения стойкости режущих инструментов, увеличения скорости резания и подачи.

| Металлорежущее оборудование | Вид СОЖ | Марка |

Концентра-ция, масс. доля, % |

Примечание |

| 1 | 2 | 3 | 4 | 5 |

| Токарно-винторезные, токарно-револьверные, расточные, фрезерные, отрезные станки, обрабатывающие центры | Полусинтетическая или эмульсионная |

Аквол-11, Карбамол-Э1, Укринол-1, Аквол-2, Аквол-6 |

3-5 | Масляные СОЖ применяют на операциях обработки пазов, фрезерования твердосплавным инструментом, резьбонарезания, а также при высоких требованиях к качеству поверхности |

| Масляная средней вязкости со средним содержанием присадок |

МР-1у, МР-3 |

100 |

Каждая рецептура СОЖ имеет достаточно сложный состав, оптимальный для определённого сочетания материалов заготовки и инструмента, а также вида обработки.

Для обработки детали корпус на станке XCEEDER 900-RT будем использовать СОЖ: Укринол – 1 (3 – 5%).

4.7 Определение режимов обработки

При назначении режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

При расчете режимов резания устанавливают глубину резания, минутную подачу, скорость резания. Приведем пример расчета режимов резания для трёх операций. Для остальных операций режимы резания назначаем согласно [5], т.2, стр. 265-303.

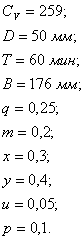

Сверлильная

Глубина резания при сверлении определяется по формуле:

![]() , (4.3)

, (4.3)

где ![]() – диаметр отверстия, мм

– диаметр отверстия, мм

![]() .

.

При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу по таблице 25, [1], с. 277:

![]() .

.

Скорость резания при сверлении:

![]() , (4.4)

, (4.4)

Значения коэффициентов ![]() и показателей

степени принимаем по таблице 28, [1], с.278:

и показателей

степени принимаем по таблице 28, [1], с.278:

![]()

а значение периода

стойкости ![]() по

таблице 30, [1], с. 279-280:

по

таблице 30, [1], с. 279-280:

![]() .

.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

![]() , (4.5)

, (4.5)

где ![]() – коэффициент на

обрабатываемый материал:

– коэффициент на

обрабатываемый материал: ![]() по таблице 4, [1], с. 263;

по таблице 4, [1], с. 263;

![]() – коэффициент на инструментальный

материал:

– коэффициент на инструментальный

материал: ![]() по

таблице 6, [1], с. 263;

по

таблице 6, [1], с. 263;

![]() – коэффициент, учитывающий

глубину сверления:

– коэффициент, учитывающий

глубину сверления: ![]() по таблице 31, [1], с. 279.

по таблице 31, [1], с. 279.

![]() .

.![]()

Крутящий момент и осевую силу рассчитываем по формулам:

![]() , (4.6)

, (4.6)

![]() . (4.7)

. (4.7)

Значения коэффициентов ![]() ,

, ![]() и показателей

степени принимаем по таблице 32, [1], с. 281:

и показателей

степени принимаем по таблице 32, [1], с. 281:

Коэффициент, учитывающий фактические условия обработки, в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

![]() .

.

Значения коэффициента ![]() приведены в

таблице 10, [1], с. 265:

приведены в

таблице 10, [1], с. 265:

![]() .

.

![]() ;

;

![]() .

.

Мощность резания определяем по формуле

![]() , (4.8)

, (4.8)

где частота вращения инструмента или заготовки

![]() , (4.9)

, (4.9)

![]() ,

,

![]() .

.

Мощность шпинделя станка XCEEDER 900-RT составляет 20 кВт, поэтому мощность привода станка достаточна:

![]()

![]()

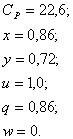

Фрезерная

Конфигурация обрабатываемой поверхности и вид оборудования определяют тип применяемой фрезы. Её размеры определяются размерами обрабатываемой поверхности и глубиной срезаемого слоя. Диаметр фрезы для сокращения основного технологического времени и расхода инструментального материала выбирают по возможности наименьшей величины, учитывая при этом жёсткость технологической системы, схему резания, форму и размеры обрабатываемой заготовки.

Выбираем торцевую фрезу Ø 50 мм для фрезерования поверхности шириной 176 мм, длиной 365 мм.

Модель станка XCEEDER 900-RT.

Обрабатываемый материал АЛ9.

1. Глубина резания:

![]() .

.

2.

Подача на один

зуб ![]() таблица

34, [1], с. 283:

таблица

34, [1], с. 283:

![]() .

.

3. Подача на оборот:

![]() .

.

4. Скорость резания – окружная скорость фрезы

![]() (4.10)

(4.10)

Значения коэффициента ![]() и показателей

степени принимаем по таблице 39, [1], с. 286-290:

и показателей

степени принимаем по таблице 39, [1], с. 286-290:

![]()

где ![]() – подача фрезы

на зуб, мм/об.

– подача фрезы

на зуб, мм/об.

![]() – диаметр фрезы, мм.

– диаметр фрезы, мм.

![]() – глубина резания,

– глубина резания,

![]() – ширина фрезерования,

– ширина фрезерования,

![]() – стойкость фрезы,

– стойкость фрезы,

![]() – общий поправочный коэффициент

на скорость резания, учитывающий фактические условия резания.

– общий поправочный коэффициент

на скорость резания, учитывающий фактические условия резания.

![]() , (4.11)

, (4.11)

где ![]() – коэффициент,

учитывающий качество обрабатываемого материала

– коэффициент,

учитывающий качество обрабатываемого материала ![]() по таблице 4, [1], с. 263;

по таблице 4, [1], с. 263;

![]() – коэффициент на инструментальный

материал:

– коэффициент на инструментальный

материал: ![]() по

таблице 6, [1], с. 263;

по

таблице 6, [1], с. 263;

![]() – коэффициент, учитывающий

состояние поверхности заготовки:

– коэффициент, учитывающий

состояние поверхности заготовки: ![]() по таблице 5, [1], с. 263.

по таблице 5, [1], с. 263.

![]() ,

,

![]() .

.

Т. к. угол в плане ![]() , то значение

скорости умножаем на коэффициент 1,6:

, то значение

скорости умножаем на коэффициент 1,6:

![]() .

.

Главная составляющая силы резания при фрезеровании – окружная сила

![]() , (4.12)

, (4.12)

где ![]() – число зубьев фрезы;

– число зубьев фрезы;

![]() – частота вращения фрезы.

– частота вращения фрезы.

Значения коэффициента ![]() и показателей

степени принимаем по таблице 41, [1], с. 291, поправочный коэффициент на качество

обрабатываемого материала

и показателей

степени принимаем по таблице 41, [1], с. 291, поправочный коэффициент на качество

обрабатываемого материала ![]() по таблице 10, [1], с. 265:

по таблице 10, [1], с. 265:

![]() ;

;

![]() .

.

Крутящий момент на шпинделе

![]() , (4.13)

, (4.13)

где ![]() – диаметр фрезы, мм.

– диаметр фрезы, мм.

![]() .

.

Мощность при фрезеровании (эффективная)

![]() , (4.14)

, (4.14)

где ![]() – окружная сила,

– окружная сила,

![]() – скорость резания.

– скорость резания.

![]()

Мощность шпинделя станка XCEEDER 900-RT составляет 20 кВт, поэтому мощность привода станка достаточна:

![]()

![]()

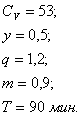

Резьбонарезание

Нарезание резьбы производим метчиком.

Скорость резания при нарезании метрической резьбы метчиком

![]() . (4.15)

. (4.15)

Значения коэффициента ![]() , показателей

степени и среднее значение периода стойкости

, показателей

степени и среднее значение периода стойкости ![]() принимаем по таблице 49, [1], с. 296:

принимаем по таблице 49, [1], с. 296:

Общий поправочный коэффициент

![]() , (4.16)

, (4.16)

где ![]() – коэффициент,

учитывающий качество обрабатываемого материала

– коэффициент,

учитывающий качество обрабатываемого материала ![]() по таблице 50, [1], с. 298;

по таблице 50, [1], с. 298;

![]() – коэффициент на инструментальный

материал:

– коэффициент на инструментальный

материал: ![]() по

таблице 50, [1], с. 298;

по

таблице 50, [1], с. 298;

![]() – коэффициент, учитывающий

точность нарезаемой резьбы:

– коэффициент, учитывающий

точность нарезаемой резьбы: ![]() по таблице 50, [1], с. 298;

по таблице 50, [1], с. 298;

![]() .

.

![]() .

.

Крутящий момент при нарезании резьбы метчиком

![]() , (4.17)

, (4.17)

где ![]() – шаг резьбы, мм;

– шаг резьбы, мм;

![]() – номинальный диаметр резьбы, мм.

– номинальный диаметр резьбы, мм.

Коэффициент ![]() и показатели

степени принимаем по таблице 51, [1], с. 298:

и показатели

степени принимаем по таблице 51, [1], с. 298:

Поправочный коэффициент ![]() , учитывающий

качество обрабатываемого материала определяем по таблице 50, [1], с. 298:

, учитывающий

качество обрабатываемого материала определяем по таблице 50, [1], с. 298:

![]() .

.

![]() .

.

Мощность при нарезании резьбы метчиком

![]() , (4.18)

, (4.18)

где ![]() .

.

![]() ,

,

![]() .

.

Мощность шпинделя станка XCEEDER 900-RT составляет 20 кВт, поэтому мощность привода станка достаточна:

![]()

![]()

4.8 Расчёт норм времени на выполнение операций

Под нормой времени понимается продолжительность отрезка времени для выполнения производственной операции в конкретных условиях.

Состав нормы времени

По своему содержанию и назначению различают две нормы на каждую операцию:

1.

Норма штучного

времени – ![]() .

.

Штучное время включает в себя только ту норму времени, которая необходима для непосредственного выполнения производственной операции.

2.

Калькуляционная

норма времени – ![]() .

.

В калькуляционное время

включается помимо штучного времени также и часть

подготовительно-заключительного времени (![]() ), приходящееся на одну деталь

обрабатываемой партии деталей.

), приходящееся на одну деталь

обрабатываемой партии деталей.

В подготовительно-заключительное время включается тот отрезок времени, который затрачивается рабочим на ознакомление с работой и наладку станка для обработки партии деталей.

Следовательно, можно записать:

![]() , (4.19)

, (4.19)

где ![]() – количество деталей в

партии.

– количество деталей в

партии.

Расчёт норм времени при обработке на станках с ЧПУ имеет особенности, которые нужно учитывать. Подготовительно-заключительное время состоит из трёх слагаемых:

![]() , (4.20)

, (4.20)

где ![]() – время, затрачиваемое

на изучение наряда, чертежа, технологической документации на рабочем месте в

начале работы и на сдачу в конце смены;

– время, затрачиваемое

на изучение наряда, чертежа, технологической документации на рабочем месте в

начале работы и на сдачу в конце смены;

![]() – время, учитывающее

дополнительные работы;

– время, учитывающее

дополнительные работы;

![]() – время, расходуемое на пробную

обработку деталей.

– время, расходуемое на пробную

обработку деталей.

Состав штучного времени

В состав штучного времени

(![]() ) включаются

следующие затраты времени, связанные с выполнением операции:

) включаются

следующие затраты времени, связанные с выполнением операции:

-

основное

технологическое (машинное) время – ![]() ;

;

-

вспомогательное

время – ![]() ;

;

-

время

обслуживания рабочего места – ![]() ;

;

-

время перерывов и

отдыха – ![]() .

.

Следовательно, можно записать:

![]() . (4.21)

. (4.21)

где ![]() – основное технологическое

(машинное) время, мин;

– основное технологическое

(машинное) время, мин;

![]() – вспомогательное время, мин;

– вспомогательное время, мин;

![]() – время обслуживания рабочего

места, мин;

– время обслуживания рабочего

места, мин;

![]() – время на перерыв и отдых

рабочего в течение смены, мин.

– время на перерыв и отдых

рабочего в течение смены, мин.

При станочной операции это есть время, в течение которого непосредственно происходит изменение формы и состояния обрабатываемой детали.

Основное технологическое время для механической обработки определяется по формуле:

![]() мин., (4.22)

мин., (4.22)

где ![]() –длина обрабатываемой

поверхности, мм;

–длина обрабатываемой

поверхности, мм;

![]() – число рабочих ходов;

– число рабочих ходов;

![]() – подача на один оборот, мм/об;

– подача на один оборот, мм/об;

![]() – частота вращения инструмента.

– частота вращения инструмента.

Вспомогательное время включает в себя время, затрачиваемое на выполнение различных действий, связанных с выполнением основной, технологической работы. К таким действиям могут относиться:

- установка, закрепление и снятие детали;

- управление станком;

- подвод и отвод инструмента;

- промер деталей и т. д.

Вспомогательное время определяется по формуле:

![]() , (4.23)

, (4.23)

где ![]() – вспомогательное

время, затрачиваемое на установку и снятие заготовки;

– вспомогательное

время, затрачиваемое на установку и снятие заготовки;

![]() – вспомогательное время, связанное

с выполнением вспомогательных ходов и перемещений;

– вспомогательное время, связанное

с выполнением вспомогательных ходов и перемещений;

Время обслуживания рабочего места – это есть время, затрачиваемое рабочим на уход за рабочим местом, и приходящееся на одну деталь.

Время обслуживания рабочего места распределяется на два вида работ:

-

время

технического обслуживания – ![]() ;

;

-

время

организационного обслуживания – ![]() .

.

![]() (4.24)

(4.24)

Время технического

обслуживания (![]() ) включает в себя работы примерно

следующего содержания:

) включает в себя работы примерно

следующего содержания:

- смена притупившегося инструмента;

- подналадка станка;

- сметание стружки в процессе работы.

Величина времени на техническое обслуживание определяется в процентах от основного времени по следующей формуле:

![]() . (4.25)

. (4.25)

Значение величины ![]() определяется

по нормативам.

определяется

по нормативам.

Время организационного

обслуживания (![]() ) включает в себя работы примерно

следующего содержания:

) включает в себя работы примерно

следующего содержания:

- подготовка рабочего места в начале смены;

- уборка рабочего места в конце смены;

- чистка станка и др.

Величина времени на организационное обслуживание определяется в процентах от суммы основного и вспомогательного времени по формуле:

![]() . (4.26)

. (4.26)

Значение величины ![]() определяется

по нормативам.

определяется

по нормативам.

Время на перерыв и отдых рабочего в течение смены определяется по формуле:

![]() . (4.27)

. (4.27)

Значение величины ![]() определяется

по нормативам.

определяется

по нормативам.

Сверлильная

Исходные данные.

Деталь – корпус.

Операция – обработка

отверстия ![]() .

.

Станок – XCEEDER 900-RT (станок с ЧПУ).

Род заготовки – отливка АЛ9, НВ 50…60.

Инструмент – сверло

спиральное ![]() .

.

1. Подготовительно-заключительное время:

1.1 Организационная подготовка

![]() мин.

мин.

4,0 мин на ознакомление с документами и осмотр заготовки;

2,0 мин на инструктаж мастера;

4,0 мин на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение.

1.2 Установить приспособление и снять 5,0 мин.

1.3 Установить исходные режимы работы станка (число оборотов шпинделя) 0,2 мин.

1.4

Установить

инструментальные блоки в магазине и снять 21 инструмент ![]() мин.

мин.

1.5 Установить исходные координаты X и Y (настроить нулевое положение) по цилиндрической поверхности 4,0 мин.

1.6

Установить

инструмент на длину обработки (по оси Z для 8 инструментов) ![]() мин.

мин.

Итого ![]() мин.

мин.

1.7

Количество групп

отверстий, обрабатываемых расточным инструментом – 2 8-10 квалитета точности: ![]() мин;

мин;

Количество групп отверстий, обрабатываемых сверлом – 2

8-10 квалитета точности: ![]() мин.

мин.

Итого ![]() мин.

мин.

![]() мин.

мин.

2. Вспомогательное время:

![]()

![]() мин,

мин,

0,06 мин на одновременное перемещение крестового стола по осям X и Y ускоренное;

0,04 мин на подвод инструмента в зоне резания по оси Z;

0,12 мин на ускоренный и

установочный поворот стола на ![]() ;

;

0,4 мин на смену инструмента из магазина автоматическую.

![]() мин,

мин,

![]() мин.

мин.

3. Основное время:

![]()

![]() мин.

мин.

4. Оперативное время:

![]() мин.

мин.

5. Время обслуживания рабочего места:

![]() .

.

![]() мин.

мин.

6. Время на перерыв и отдых рабочего в течение смены:

![]() .

.

![]() мин.

мин.

7. Штучное время:

![]() мин.

мин.

8. Штучно-калькуляционное время:

![]() мин.

мин.

Фрезерование

Исходные данные

Деталь – корпус.

Операция – фрезерование плоскости шириной 176 мм.

Станок – XCEEDER 900-RT (станок с ЧПУ).

Род заготовки – отливка АЛ9, НВ 50…60.

Инструмент – фреза ![]() .

.

1. Подготовительно-заключительное время:

1.1 Организационная подготовка

![]() мин.

мин.

4,0 мин на ознакомление с документами и осмотр заготовки;

2,0 мин на инструктаж мастера;

4,0 мин на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение.

1.2 Установить приспособление и снять 5,0 мин.

1.3 Установить исходные режимы работы станка (число оборотов шпинделя) 0,2 мин.

1.4

Установить

инструментальные блоки в магазине и снять 21 инструмент ![]() мин.

мин.

1.5 Установить исходные координаты X и Y (настроить нулевое положение) по цилиндрической поверхности 4,0 мин.

1.6

Установить

инструмент на длину обработки (по оси Z для 8 инструментов) ![]() мин.

мин.

Итого ![]() мин.

мин.

1.7

Количество групп

отверстий, обрабатываемых расточным инструментом – 2 8-10 квалитета точности: ![]() мин;

мин;

Количество групп отверстий, обрабатываемых сверлом – 2

8-10 квалитета точности: ![]() мин.

мин.

Итого ![]() мин.

мин.

![]() мин.

мин.

2. Вспомогательное время:

![]()

![]() мин,

мин,

0,06 мин на одновременное перемещение крестового стола по осям X и Y ускоренное;

0,04 мин на подвод инструмента в зоне резания по оси Z;

0,12 мин на ускоренный и

установочный поворот стола на ![]() ;

;

0,4 мин на смену инструмента из магазина автоматическую.

![]() мин,

мин,

![]() мин.

мин.

3. Основное время:

![]()

![]() мин.

мин.

4. Оперативное время:

![]() мин.

мин.

5. Время обслуживания рабочего места:

![]() .

.

![]() мин.

мин.

6. Время на перерыв и отдых рабочего в течение смены:

![]() .

.

![]() мин.

мин.

7. Штучное время:

![]() мин.

мин.

8. Штучно-калькуляционное время:

![]() мин.

мин.

Резьбонарезание

Исходные данные

Деталь – корпус.

Операция – нарезание

резьбы ![]() .

.

Станок – XCEEDER 900-RT (станок с ЧПУ).

Род заготовки – отливка АЛ9, НВ 50…60.

Инструмент – метчик.

1. Подготовительно-заключительное время:

1.1 Организационная подготовка

![]() мин.

мин.

4,0 мин на ознакомление с документами и осмотр заготовки;

2,0 мин на инструктаж мастера;

4,0 мин на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение.

1.2 Установить приспособление и снять 5,0 мин.

1.3 Установить исходные режимы работы станка (число оборотов шпинделя) 0,2 мин.

1.4

Установить

инструментальные блоки в магазине и снять 21 инструмент ![]() мин.

мин.

1.5 Установить исходные координаты X и Y (настроить нулевое положение) по цилиндрической поверхности 4,0 мин.

1.6

Установить

инструмент на длину обработки (по оси Z для 8 инструментов) ![]() мин.

мин.

Итого ![]() мин.

мин.

1.7

Количество групп

отверстий, обрабатываемых расточным инструментом – 2 8-10 квалитета точности: ![]() мин;

мин;

Количество групп отверстий, обрабатываемых сверлом – 2

8-10 квалитета точности: ![]() мин.

мин.

Итого ![]() мин.

мин.

![]() мин.

мин.

2. Вспомогательное время:

![]()

![]() мин,

мин,

0,06 мин на одновременное перемещение крестового стола по осям X и Y ускоренное;

0,04 мин на подвод инструмента в зоне резания по оси Z;

0,12 мин на ускоренный и

установочный поворот стола на ![]() ;

;

0,4 мин на смену инструмента из магазина автоматическую.

![]() мин,

мин,

![]() мин.

мин.

3. Основное время:

![]()

![]() мин.

мин.

4. Оперативное время:

![]() мин.

мин.

5. Время обслуживания рабочего места:

![]() .

.

![]() мин.

мин.

6. Время на перерыв и отдых рабочего в течение смены:

![]() .

.

![]() мин.

мин.

7. Штучное время:

![]() мин.

мин.

8. Штучно-калькуляционное время:

![]() мин.

мин.

4.9 Определение квалификации работы

Для того чтобы операции технологического процесса были успешно выполнены, необходимо определить их сложность, т. е. квалификацию работы, которая выражается квалификационным разрядом. Правильное определение квалификации, кроме того, даёт возможность объективно оплатить труд рабочих.

Поскольку станок XCEEDER 900-RT – станок с ЧПУ, то для выполнения работ по данному технологическому процессу требуется оператор станков с программным управлением 4 разряда.

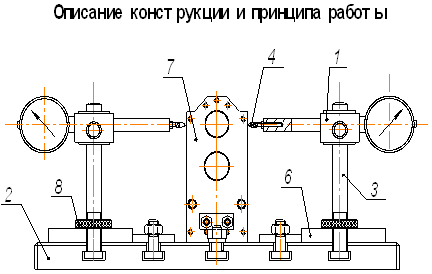

4.10 Проектирование карты наладки станка

Расчетно-технологическая карта (РТК) содержит выполняемую графически траекторию движения инструмента, расположенную в системе координат, удобной для программирования, за начало отчета принимается нулевая точка шпинделя станка. РТК содержит законченный план обработки детали на станке с ЧПУ, в виде графического изображения траектории движения инструмента со всеми необходимыми пояснениями и расчетными размерами.

РТК оформляется в следующем порядке:

- вычерчивается деталь в прямоугольной системе координат с ориентацией относительно осей OX и OZ, расположенных параллельно осям координат станка. Выбирается исходная точка обработки, контуры детали, заготовки вычерчиваются в масштабе 1:1 и указываются все необходимые для программирования размеры.

- наносится траектория движения режущей кромки резца в системе координат XOY и XOZ. Начало и конец траектории являются исходной точкой обработки.

- на траектории движения инструмента необходимо цифрами обозначить опорные точки. Опорные точки необходимо отличать по геометрическим и технологическим признакам.

На РТК наносятся дополнительные данные: тип станка, материал детали, путь резца, режимы резания и др.

При построении РТК необходимо соблюдать следующие правила:

- длина перемещений холостого хода должна быть минимальной;

- при обработке наружный контур необходимо обходить по часовой стрелке, а внутренний против часовой стрелки.

Расчет траектории инструмента

Задачей расчета является:

- определение координат опорных точек.

- определение перемещений между опорными точками:

Наладка станка производится на операции №010. Обработка ведется на фрезерном станке с ЧПУ модель XCEEDER 900-RT. Для станков с ЧПУ расчет перемещения программируемой точки инструмента ведется по средним значениям размеров, которые необходимо обеспечить.

Эскиз детали с исходными положениями инструмента относительно начала координат и размерами, получаемыми при обработке, показан на плакате расчетно-технологическая карта.

Расчет величин перемещения инструмента по осям координат Х и Y производится в соответствии с формулами. Результаты заносятся в графы соответствующих таблиц на РТК к соответствующим переходам.

5. Технологическая и контрольно-измерительная оснастка

5.1 Исходные данные для проектирования станочного приспособления

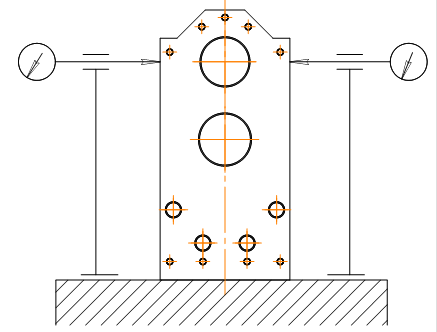

Требуется разработать компоновку приспособления для выполнения фрезерования, сверления, резьбонарезания элементов детали «корпус».

Производство мелкосерийное.

Материал детали алюминиевый сплав АЛ9.

5.1.1 Принципиальная схема станочного приспособления

Для установки корпуса при фрезерной, сверлильной, резьбонарезной обработке используем базирование детали в координатный угол. Тип производства, программа выпуска, а так же затраты времени на операцию, определяющие уровень быстродействия приспособления при установке и снятии детали, повлияли на решение механизировать приспособление, то есть прижим заготовки к установочной базе, осуществляющийся с помощью прижима от пневмоцилиндра.

Приспособление устанавливается на стол станка посредством центрирующей шпонки и четырёх болтов в проушинах основания приспособления.

Приспособление используется для установки только одной детали.

Использование таких приспособлений имеет ряд преимуществ:

- позволяет сократить время на закрепление заготовки;

- обеспечение постоянного положения заготовки относительно режущего инструмента, так как величина зажимающего усилия не зависит от обслуживающего рабочего;

- стабильность в работе и надежность;

- простота управления.

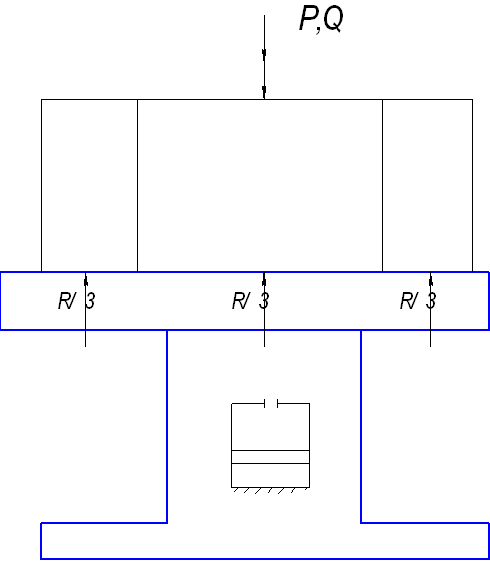

Рисунок 5.1 – Принципиальная схема приспособления

Прижим заготовки к установочной базе осуществляется силами R/3 и прижимом от цилиндра.

5.1.2 Расчет станочного приспособления

5.1.2.1 Силовой расчет приспособления

Определяем силу зажима:

![]() ,

,

где Р1 – сила резания, Р1=441Н,

k – коэффициент запаса,

![]() ,

,

k1 - коэффициент, учитывающий увеличение сил резания из-за неровностей на заготовке, k1=1,2;

k2 - коэффициент, учитывающий увеличение сил резания от затупления инструмента, k2=1,3;

k3 - коэффициент, учитывающий увеличение сил резания при прерывистом резании, k3 =1,2;

k4 - коэффициент, учитывающий непостоянство усилия зажима при использовании пневморычажных систем, k4 =1,3;

k5 - коэффициент, учитывающий наличие моментов, поворачивающих заготовку, установленную на развитую поверхность, k5 =1;

k6 - коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку, k6 =1.

![]()

Определяем внутренний диаметр пневмокамеры:

![]() ,

,

где Тk – сила трения зависящая от твердости

уплотняющего кольца и его относительного сжатия ![]() , Тk=0,5 кгс=4,9Н;

, Тk=0,5 кгс=4,9Н;

p – давление воздуха, р=0,63 МПа;

d1 – внутренний диаметр пневмокамеры,

dп – диаметр штока, dп= 16 мм.

![]() мм.

мм.

Принимаем d1=216 мм.

5.1.2.2 Расчет станочного приспособления на точность

Исходя из точности выдерживаемого размера обрабатываемой детали, предъявляют требования к соответствующим размерам приспособления.

Для нахождения точности

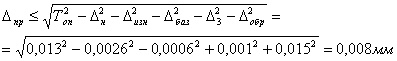

отдельных элементов, необходимо найти сначала суммарную погрешность ![]() , которую можно

найти сначала, допустить в собранном приспособлении для обеспечения точности

заданного размера детали.

, которую можно

найти сначала, допустить в собранном приспособлении для обеспечения точности

заданного размера детали.

Эта погрешность для

каждого выдерживаемого при помощи приспособления размера детали не должна

превышать величины заданного допуска Топ: Топ≥![]() .

.

Все погрешности, входящие в состав суммарной, могут быть разделены на следующие погрешности:

1.

Погрешность

установки ![]() равна

сумме погрешностей базирования

равна

сумме погрешностей базирования ![]() и закрепления

и закрепления ![]() . Погрешность

закрепления возникает в результате деформаций и перекосов устанавливаемой

детали, а так же вследствие неточности изготовления поверхностей, которыми она

соприкасается с установочными элементами приспособления;

. Погрешность

закрепления возникает в результате деформаций и перекосов устанавливаемой

детали, а так же вследствие неточности изготовления поверхностей, которыми она

соприкасается с установочными элементами приспособления;

2.

Погрешность

обработки ![]() обусловлена

спецификой метода обработки, точностными показателями станка; неравномерностью

припуска и твердости заготовки, поступающей на обработку;

обусловлена

спецификой метода обработки, точностными показателями станка; неравномерностью

припуска и твердости заготовки, поступающей на обработку;

3.

Суммарная

погрешность приспособления ![]() , возникающая из-за неточности

изготовления его деталей и сборки;

, возникающая из-за неточности

изготовления его деталей и сборки;

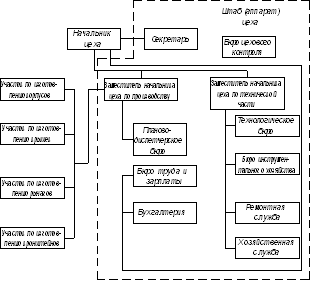

4.