Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Подбор оптимального режима скважин, эксплуатируемых установками электроцентробежных насосов

Дипломная работа: Подбор оптимального режима скважин, эксплуатируемых установками электроцентробежных насосов

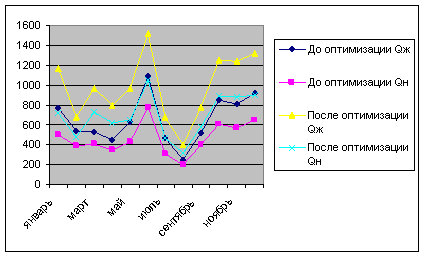

ВведениеНа Хохряковском месторождении используется механизированный способ эксплуатации струйными насосами, УШГН, Электроцентробежными насосами в большем количестве эксплуатируется ЭЦН.

За период 2003–2004 гг. динамические уровня понизились среднее 1835 м из-за неравномерной системы заводнения, и интенсивного отбора жидкости, пластовое давление упала в среднем до 190 атм.

На Хохряковском месторождении заглубляют установки в среднем на 2200 м снижая забойное давления в среднем на 50 атм, это дает нам увеличить приток из пласта.

Цель моего диплома заключается, чтобы уменьшить наработку на отказ, подобрать оптимальный режим работы скважины,

Для подбора оборудования и оптимизации ЭЦН применять ТМС, индикаторные кривые по исследованию скважин с помощью прибора Микон.

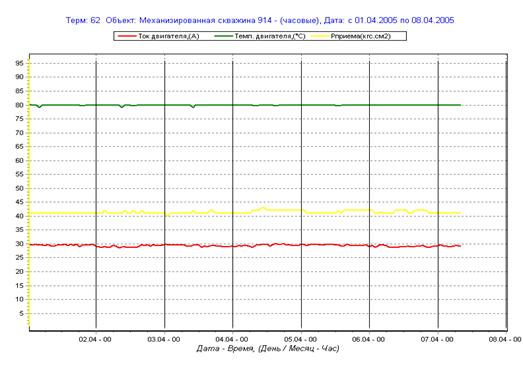

Необходима использовать ТМС в периодическом фонде скважин оборудованных ЭЦН это дает надежность эксплуатации оборудования, если программа не сработает по токовым нагрузкам то ТМС по параметрам температуры и давления на приеме насоса может отключаться и запускаться.

По давлению и температуре параметры забиваются в блок управления на Электон-04.

Электон-05 оборудован ЧПС где можно регулировать мощность электродвигателя он применяется для вывода на режим после ГРП.

Для вывода из периодического фонда на постоянный режим, а также можно установить ТМС для получения информации обоснованных параметров скважин.

1. Общая часть

1.1 Характеристика района работ

Хохряковское месторождение расположено в центральной части Западно-Сибирской равнины, севернее среднего течения р. Вах. В административном отношении месторождение находится в Нижневартовском районе Ханты-Мансийского национального округа Тюменской области. Расстояние от Хохряковского месторождения до г. Нижневартовска составляет 163 км.

Площадь работ представляет собой сглаженную слабопересеченную равнину, с плавным увеличением высотных отметок к северу (от 50 до 90 м.). Наблюдается сильная заболоченность территории, наличие большого количества озер, стариц, проток. Из крупных озер, прилегающих к территории месторождения можно отметить Ай-Енгтым-Емтор, Еккан-Еган-Эмтор, Энтиль-Пег-Эмтор. Имеющиеся в районе реки не судоходны, ширина их не превышает 10 м. Лес, в основном смешанный, с преобладанием хвойных пород. Животный мир довольно разнообразен.

Климат в районе резко континентальный. Температура в январе падает до -500С. Мощность снегового покрова достигает 1,5 м. Летние месяцы имеют устойчивые положительные температуры. Температура воздуха достигает +300С. Среднегодовое количество осадков колеблется в пределах 420–450 мм. Ледостав обычно происходит в ноябре, вскрытие рек ото льда – во второй половине мая. Толщина льда 0,5 – 1 м.

Коренное население занимается рыболовством, звероводством, охотой, лесоразработкой.

Транспортировка грузов в район месторождения ведется в весенне-летнее время по реке Вах. В зимнее – осуществляется по «зимникам». Круглогодично используется авиатранспорт и автодорога.

Хохряковское месторождение относится к центральной части Западно-Сибирского артезианского бассейна. В верхнем гидрогеологическом этаже разреза присутствуют 3 водоносных горизонта – четвертичный, атлым-новомихайловский и чеганский.

Наиболее значительным по запасам воды, пригодной к использованию в хозяйственных нуждах, является атлым-новомихайловский горизонт, который залегает на глубине 90–120 м. Воды горизонта пресные гидрокарбонатные магниево-кальциевые с минерализацией 0,1–0,4 г/л.

В Нижневартовском районе, кроме нефти и газа, добывают так же торф и строительные материалы. Запасы месторождения керамзитовых глин, открытого в районе г. Мегион, составляют по категории А+В+С1=2963,1 тыс. м3. Запасы месторождения строительного песка, открытого в 2,5 км. к юго-востоку от Мегиона, составляют 4,8 млн. м3. Кроме того, в районе пос. Варьеган расположено месторождение стекольного песка. В районе пос. Локосово и г. Мегион открыты месторождения глин, пригодных для производства кирпича.

Запасы месторождений строительных материалов используются для строительства автодорог, оснований под кустовое бурение, а так же других производственных нужд.

1.2 История освоения месторождения

Хохряковское нефтяное месторождение открыто Главтюменьгеологией в 1972 году. Введено в эксплуатацию в 1985 году в соответствии с технологической схемой разработки месторождения, составленной СибНИИНП в 1978 году.

Геологоразведочные работы, проводившиеся на Хохряковском месторождении, можно условно разделить на два этапа:

первый – до 1976, когда Главтюменьгеологией были подсчитаны и утверждены в ГКЗ СССР балансовые и извлекаемые запасы нефти;

второй – доразведка месторождения и начало ввода его в эксплуатацию в 1985 году. В этот период на месторождении Главтюменнефтегазом были пробурены 6 разведочных и поисковых скважин. Частично функции разведочных скважин выполняли также эксплуатационные скважины – оконтуривание залежи пласта ЮВ, уточнение характера насыщения пластов, отбор керна, отбор глубинных и поверхностных проб нефти и газа.

Залежи нефти выявлены в пластах верхнеюрских отложений васюганской свиты. Подсчет запасов нефти с утверждением в ГКЗ СССР был произведен в 1976 году (протокол №7697 от 29.09.1976 г.) Тюменской тематической экспедицией Главтюменьгеологии по данным бурения 16 разведочных скважин. Геологические запасы нефти при этом оценивались в следующих объемах: по категории С1 – 151,782 тыс. т., по категории С2 – 5744 тыс. т., извлекаемые – соответственно 48570 тыс. т. и 1838 тыс. т. Интенсивное разбуривание месторождения велось с 1838 года. В процессе промышленной эксплуатации появились новые данные о коллекторских свойствах и распространение продуктивных пластов, в частности отмечается расширение контура нефтеносности горизонта ЮВ1 в Восточной части месторождения. По результатам бурения разведочных и эксплуатационных скважин, была выявлена новая залежь нефти в пласте ЮВ2, приуроченная к сводовой части центрального поднятия месторождения. Скважины №56, 250, 401, 402, 403, 404, 405, 413, 600, в которых производилось опробование пласта ЮВ2, показали его промышленную нефтеносность. Дебит нефти по объекту изменяется от 7,8 тон в сутки (скв. 401) до 59 тон в сутки (скв. 250).

В целях доразведки пласта ЮВ2 Хохряковского месторождения протоколом ЦКГРП П/О НВНГ №140 от 15.02.1988 г. было принято решение об углублении скважин основного фонда объекта ЮВ1 со вскрытием пласта ЮВ2 на участках месторождения в пределах внутреннего контура нефтеносности. По результатам бурения эксплуатационных скважин была оконтурена и изучена залежь пласта ЮВ2. За счет этого мероприятия удалось более детально изучить особенности геологического строения и местоположения пласта в плане месторождения.

Разбуривание объекта ЮВ1 эксплуатационными скважинами, ведущееся по всей площади месторождения, позволило уточнить границы площади нефтеносности, принятые расчетные параметры по пластам.

За период 1987–1989 гг. на месторождении пробурено 6 разведочных и поисковых скважин. Из них 3 скважины (57п, 58п, 61п) пробурены до коры выветривания с целью оценки нефтеносности доюрских образований. При испытании фундамента в скважине 57п получен приток воды, а в скважине 61п притока не получено. При испытании других пластов от ЮВ2 до коры выветривания притока нефти не получено.

В скважинах 54, 55 опробованы пласты ачимовской толщи. При этом получены притоки воды 27 и 15 т/сут. соответственно. При опробовании пласта ЮВ2 в скважине 56 получен приток нефти, в скважине 61п – нефть с водой, в скважине 58п – 10 т/сут. воды с пленкой нефти.

Все разведочные скважины, пробуренные в период 1987–1989 гг. расположены в контуре нефтеносности. При этом три из них (54, 55, 56) в основной части, 57п – на южном, 61п – на восточном, 58п – на северо-восточном крыле месторождения.

При опробовании ачимовской толщи и коллекторов нижней и средней юры (исключения пласт ЮВ2) получены притоки пластовой воды. Породы фундамента, как показали результаты опробования, также оказались непродуктивными.

Таким образом, проведенные разведочные работы на Хохряковском месторождении позволили открыть залежи нефти в пластах верхней и средней юры. Однако, доразведку месторождения нельзя считать завершенной, так как остались неоконтуренными залежи нефти в пластах ЮВ1 (1) и ЮВ1 (2) на севере ЮВ1 (2) на востоке.

Общий метраж разведочного бурения составляет 65,132 тыс. м в том числе 16,7 тыс. м пробурено П/О НВНГ.

На 1991 год на месторождении пробурено 25 разведочных скважин. Из этого количества 7 скважин ликвидированы. Скважины №3, 4, 8, 15 оказались за контуром нефтеносности.

Таким образом, проведенные геологоразведочные работы в пределах площади характеризуются достаточно большой эффективностью. Полученные материалы позволили уточнить геологическое строение месторождения, границы площади нефтеносности продуктивных пластов, подсчетные параметры и запасы нефти.

2. Геологическая часть

2.1 Стратиграфия

В геологическом строении Хохряковского месторождения принимают участие отложения палеозойского складчатого фундамента, промежуточного комплекса и терригенные песчано-глинистые отложения платформенного мезозойско-кайнозойского осадочного чехла.

Стратиграфическое расчленение произведено в соответствии с унифицированной корреляционной схемой, утвержденной МСК СССР 30.01.78 г.

Домезозойские образования.

На площади работ породы фундамента вскрыты скважиной №7, представлены темными кайнотипными вулканическими базальтами, плотными, подверженными метаморфизму. Вскрытая толщина составляет 2860 м. Возраст датируется предположительно: туринская серия триасовой системы или нижний карбон.

Мезо-кайнозойские отложения

На размытой поверхности доюрских образований залегает мощная толща осадочных пород мезокайнозоя. Полный разрез осадочного чехла вскрыт скважиной №7, где его толщина достигает 2753 м.

Мезо-кайнозойские отложения представлены юрской, меловой, палеогеновой, четвертичными системами.

Юрская система

Отложения системы развиты повсеместно и представлены тремя отделами. Осадки нижнего и среднего из них слагают континентальную толщу тюменской свиты, которая сложена чередованием аргиллитов темно-серых, плотных, слюдистых и песчаников мелкозернистых, плотных, преобладающих в верхней части свиты, где выделяется пласт Ю2. Для отложений свиты характерно обильное содержание обугленного растительного детрита, углистость и пиритизация органики. Толщина тюменской свиты 420 м.

В составе верхней юры выделяется васюганская (наунакская), георгиевская и баженовская свиты, представленные преимущественно породами морского и прибрежно-морского генезиса.

Васюганская (наунакская) свита (келловей+оксфорд) сложена переслаиванием песчаников, алевролитов и аргиллитов. В верхней части преобладают песчаники серые и светло-серые, глинистые, прослоями известковистые, нефтенасыщенные. Алевролиты серые, реже известковистые. В верхней части разреза в основном преобладают аргиллиты темно-серые и серые, плотные, часто алевролитовые. С песчаниками васюганской свиты связана промышленная нефтеносность описываемого месторождения (регионально нефтеносный горизонт Ю1 – пласты Ю11 и Ю12). Толщина 55–70 м. Георгиевская свита (кимеридж) представлена аргиллитами темно-серыми, почти черными, зеленоватыми с глауконитом, известковистыми. Толщина от 1 до 7 м.

Баженовская свита (волжский ярус) завершает разрез верхнеюрских отложений аргиллитами темно-серыми, почти черными, битуминозными, плитчатыми, с включениями конкреций сидерита, пиритизированных обломками фауны и растительных остатков. Толщина свиты составляет 30–40 м.

Меловая система

Отложения этой системы развиты повсеместно и представлены осадками всех ярусов обоих отделов.

Нижний отдел включает осадочные образования мегионской, вартовской, алымской и низов покурской свит.

Мегионская свита (берриас + валанжин) сложена аргиллитами темно-серыми, плотными, прослоями известковистыми, в основном слабобитуминозными. В глинистой почве выделяется ачимовская толща песчаников. Толщина песчаной толщи достигает 300 м.

Вартовская свита (готеривский и барремский ярусы) представляют собой частое чередование песчаников, алевролитов и аргиллитов морского и прибрежно-морского генезиса.

На Сургутском и Нижневартовском сводах песчаники вартовской свиты содержат промышленно нефтеносные пласты (группы АВ и БА), разделенные прослоями аргиллитов. В пределах Хохряковского месторождения эти пласты водоносные и нет их четкого разделения, т. к. опесчаниваются прослои аргиллитов, залегающих между ними. Толщина осадков 380–420 м.

Атлымская свита (нижний апт) сложена аргиллитами темно-серыми, плотными, слюдистыми, прослоями слабобитуминозными. В нижней части свиты алевролиты переходят в песчаники (пласт АВ1). В пределах описываемого месторождения алымская свита выделяется условно, по положению в разрезе. Толщина составляет около 50 м.

Нижняя часть покурской свиты (верхний апт+альб) представлена переслаиванием песчано-глинистых разностей, причем более плотные из них приурочены в основном к низам свиты (аптский ярус), где выделяется регионально прослеживаемая кошайская пачка глин. Толщина нижней части около 550–600 м. Верхний отдел меловой системы включает в себя отложения верхней части покурской свиты, а также кузнецовской, березовской и ганькинской свит.

Верхняя часть покурской свиты (сеноман) по литологическому составу близка к нижележащим апт-альбским отложениям, но отличительной чертой является почти полное отсутствие аргиллитов и плотных песчаников и алевролитов, кроме того, характерно присутствие обломков янтаря.

На примыкающей к описываемому месторождению Охтеурьевской площади (северное месторождение) из песчаников верхней части покурской свиты получены промышленные притоки газа. Толщина сеномана около 250 м. Общая толщина покурской свиты достигает 850–900 м.

Кузнецовская свита (турон) представлена морскими глинами темно-серыми с зеленоватым оттенком, плотными, является региональной покрышкой для сеноманских отложений. Толщина свиты 25–32 м.

Ипатовская свита (коньяк-сантонский ярусы) сложена песками и алевролитами, слабоуплотненными, серыми, иногда с глауконитом и глинами серыми, песчаными в верхней части слабоопоковидными. Толщина образований свиты 90–115 м.

Славгородская свита (кампан) сложена глинами серыми, зеленовато-серыми, глинистыми. Толщина 80–105 м.

Ганькинская свита (маастрихт-датский ярусы), завершающая разрез меловых отложений, представлена глинами серыми и зеленовато-серыми, известковистыми, с прослоями мергелей, пропластками глауконито-кварцевых песков. Толщина отложений свиты 115–135 м.

Палеогеновая система

На отложениях меловой системы согласно залегает мощная толща морских и континентальных осадков палеоценового, эоценового и олигоценового отделов.

Палеоцен соответствует талицкой свите, сложенной морскими глинами темно-серыми, почти черными, алевритистыми, местами опоковидными, песками и алевролитами, слабосцементированными, кварцевоглауконитовыми. Толщина отложений свиты 75–100 м.

Люлинворская свита, включающая в себя осадки эоцена, делится на две части – нижнюю, сложенную опоками, опоковидными глинами с прослоями кварцево-глауконитовых песков и алевролитов. Верхняя подсвита представлена глинами с зеленовато-серыми, диатомовыми, иногда опоковидными. Глины алевритовые или песчанистые с тонкими прослоями песков и алевролитов. Толщина свиты 100–120 м.

Олигоцен состоит из чеганской, атлымской, новомихайловской, журавской и абросимовской свит.

Чеганская свита (нижний олигоцен), залегающая в кровле морского палеоцена, сложена глинами серыми, зеленовато-серыми, голубоватыми, пластичными, алевритистыми с линзами и пропластками тонкозернистых кварцевых песков и алевролитов. Толщина порядка 15–20 м.

Атлымская свита, залегающая на размытой поверхности чеганских глин, в основании континентальных осадков олигоцена представлена песками разнозернистыми, преимущественно кварцевыми, глинами с бурыми углями. Толщина до 10 м.

Новомихайловская свита сложена песками, глинами, алевритами с прослоями бурых углей. Толщина 10–15 м.

Журавская свита состоит из алевролитов, песков с глауконитом и прослоев глин. Толщина ее осадков 25–30 м.

Абросимовская свита сложена песками, глинами с прослоями бурых углей. Толщина свиты 30–35 м.

Четвертичная система

На размытой поверхности континентального палеогена залегают породы четвертичной системы, сложенные аллювиально-озерными, пойменными осадками и образованьями надпойменных террас.

2.2 Тектоника

В геологическом строении Западно-Сибирской плиты принимают участие породы, слагающие, как установлено ранее, три структурно-тектонических этажа (СТЭ).

Нижний, палеозойско-допалеозойского возраста, сложен эффузивными, изверженными, сильно дислоцированными осадочными метаморфизованными породами. Эти образования составляют складчатый фундамент и отвечают геосинклинальному этапу развития Западно-Сибирской плиты.

Промежуточный этаж пермско-триасового времени представлен породами парагеосинклинального генезиса, отличающийся меньшей степенью дислоцированности и метаморфизма. И верхний, мезозойско-кайнозойский комплекс, типично платформенный, сложен мощной толщей осадочных образований, сформированных в условиях длительного и устойчивого прогибания фундамента Западно-Сибирской плиты. Этот комплекс отложений изучен, в том числе и глубоким бурением, наиболее полно, слагающие его породы образуют собственно осадочный чехол плиты и с ним связаны основные выявленные промышленные скопления углеводородов.

На тектонической схеме мезозойско-кайнозойского осадочного чехла Западно-Сибирской плиты изучаемый район входит в состав Александровского мегавала – структуры 1 порядка. В структурном плане мегавал линейно вытянут в субмеридиональном простирании, имеет размеры 20–80 Х 300 км и ограничен с запада, северо-запада – Колтогорским и Верхне-Аганским мегапрогибами, а с востока, юго-востока, Восточно-Александровским мегапрогибом и Усть-Тымской впадиной – отрицательными структурными элементами 1 порядка.

В тектоническом отношении Александровский мегавал контролирует ряд месторождений одноименного нефтегазоносного района и характеризуется довольно сложным геологическим строением, так как он сложен наличием ряда валообразных и куполовидных поднятий – структур 2 порядка (Колик-Еганский, Санторской, Пермяковский, Охтеурский и др.). Они, как правило, также имеют вытянутую форму меридионального простирания с юго-востока на северо-запад. Размеры их колеблются от 12х36 км до 13–22х115 км.

Структуры 2 порядка, в свою очередь, также осложняются многочисленными более мелкими локальными поднятиями, но уже третьего порядка. Размеры и форма их весьма разнообразны: от 2х7 км до 5х23 км. С наличием последних и связаны практически все выявленные промышленные скопления нефти в пределах Александровского нефтегазоносного района. В центральной и южной частях Александровского мегавала в пределах его Охтеурского куполовидного поднятия и Криволуцкого вала на Вахском и Чебачьем локальных поднятиях открыты одноименные месторождения нефти в отложениях верхней юры.

В северной части мегавала, на Колик-Еганском валу, в границах Синторского локального поднятия также в юрских отложениях выявлено Хохряковское месторождение нефти. И, наконец, в юго-восточной части Александровского мегавала, на южном продолжении Колик-Еганского вала, на так называемой Лабазной группе локальных поднятий в отложениях васюганской свиты верхней юры было установлено наличие промышленных скоплений нефти на изучаемом Пермяковском месторождении. В дальнейшем по данным глубокого бурения и сейсмики было высказано предположение, что Лабазная группа поднятий, очевидно, тяготеет к юго-восточному продолжению Колик-Еганского вала, так как четкого прогиба между Сикторской и Лабазной группами локальных поднятий не зафиксировано.

Сикторская структура (Хохряковское месторождение) по кровле пласта Ю2 (тюменская свита) оконтуривается изогипсой 2400 м. Амплитуда ее 160 м (наивысшая отметка 2240 м). Структура имеет субмеридиональное простирание. Размер структуры 38,0х12,0 км. Это брахиантиклинальная складка довольно правильной конфигурации. Углы наклона крыльев составляют 203. При этом необходимо отметить, что восточное крыло несколько положе западного.

По кровле коллекторов пласта Ю12+3 Сикторская структура оконтуривается изогибсой – 2400 м. Структурные построения четкие. Амплитуда – 100 м. Размеры 62,0х12,0 км. Простирание субмеридиональное. Это типичная брахиантиклинальная складка довольно правильной конфигурации. В сводовой части структуры выделяются две вершины: довольно больших размеров в южной части и несколько меньше – в северной части. Оконтуриваются они изогибсами 2300 и 2320 м. Восточное крыло несколько положе западного.

По кровле пласта Ю11 структурный план повторяет план пласта Ю12, однако, несколько расширяется площадь сводовых частей. Структура оконтуривается изолинией – 2400 м. Простирание субмеридиональное. В целом, рассматриваемые структурные планы по пластам имеют довольно спокойный характер. Структурные планы довольно четко сохраняются, что свидетельствует об унаследованном характере развития.

2.3 Строение залежей нефти

Залежь пласта ЮВ11.

Залежь пласта ЮВ11 представлена чередованием пористо-проницаемых пород и плотных пород, сложенных песчаниками, алевролитами, глинами. Вскрыт пласт 18 разведочными скважинами, в разрезе которых встречается от 1 до 4 проницаемых пропластков общей толщиной до 16 м. Нефтенасыщенные толщины выделены по данным ГИС. Нефтеносность их подтверждена испытанием скважины 12.

По результатам бурения пласт Ю11 характеризуется относительной невыдержанностью коллекторов как по площади, так и по разрезу. Так в 6, 7, 8 блоках (северная часть) наблюдается полная глинизация песчаных коллекторов. Та же картина наблюдается во 2 блоке (южная часть).

Пласт Ю11 испытан в 2 скважинах (№4, 12), скважина №4 оказалась за контуром нефтеносности. В скважине 12 пласт Ю11 опробован совместно с пластом Ю12-3. Получен фонтанирующий приток нефти 6,8 м3/сут. (на 3 мм штуцере).

Водо-нефтяной контакт в пределах Ю11 (по промыслово-геофизическим данным) не отбивается.

Во всех скважинах (за исключением скважин, где пласт ЮВ11 – водоносный и заглинизирован) песчаники пласта Ю11 нефтенасыщены до подошвы. Самая низкая отметка подошвы коллектора пласта Ю11, до которой отмечено нефтенасыщение – 2364,7 (скважина 12). Самая высокая отметка кровли коллектора, где он водонасыщен – 2412,0 (скважина 3).

Таким образом, по данным опробования и результатам интерпретации БКЗ нефтенасыщение во всех скважинах (исключая скважины 3, 4, 20) отмечено до подошвы коллекторов (самая низкая отметка – 2364,7 м в скважине 12), до этой отметки доказана и промышленная нефтеносность в этой же скважине – получен фонтанирующий приток нефти дебитом 6,8 м3/сут (на 3 мм штуцере).

Самая высокая отметка кровли водонасыщенного коллектора отмечена в скважине 3 – 2412,0 м.

В связи с тем, что пласты Ю11 и Ю12+3 гидродинамически взаимосвязаны и объединены в горизонт Ю1, представляющий резервуар для единой залежи, водо-нефтяной контакт для верхнего подсчетного объекта (пласт Ю11) принят единым с нижележащим подсчетным объектом (пластом Ю12+3) на отметке-2386 м.

По внешнему контуру нефтеносности при отметке ВНК – 2386 м площадь по подсчетному объекту Ю11 Хохряковского месторождения равна 41,5 км2. Высота залежи – 47,3 м.

Залежь Пласта Ю12+3.

Пласт Ю12+3 представлен монолитным песчаником, глинами и является основным объектом разработки Хохряковского месторождения.

Подсчетный объект Ю12+3 на Хохряковском месторождении вскрыт 25 разведочными скважинами на глубинах 2388–2527 м.

По результатам бурения и каротажа пласт Ю12+3 имеет довольно однородное строение в кровле и выдержан по мощности как по разрезу, так и по площади. Однако общая мощность его изменяется от 23,2 до 56 м к сводовой части структуры.

В пределах внутреннего контура нефтеносности пробурено 14 скважин (16, 11, 58п, 14 р, 7, 56 р, 2, 54, 55, 6, 5, 57п, 9 р, 61п). В межконтурной части пробурено 7 скважин (1, 17, 10, 16, 13, 20, 12). За контуром нефтеносности пробурено 4 скважины (3, 15, 8).

Пласт Ю12+3 на Хохряковском месторождении опробован в 14 скважинах (№2, 3, 5, 6, 9, 11, 12, 13, 14, 15, 16, 17, 18, 20). В скважине №12 он опробован совместно с пластом Ю11.

Промышленная нефтеносность пласта Ю12+3 доказана в 10 скважинах при раздельном опробовании (2, 5, 6, 9, 11, 14, 16, 17, 18, 20) и при совместном опробовании с пластом Ю11 в скважине 12. Дебиты нефти колеблются от 7,0 м3/сут (на 3 мм штуцере) в скважине 14 до 110 м3/сут (на 8 мм штуцере) в скважине 16.

Водо-нефтяной контакт в пределах песчаного коллектора не отбивается. В 11 скважинах песчаные пласты нефтенасыщены до подошвы (№2 – 2362,6 м, №5 – 2361,3 м, №6 – 2350,2 м, №7 – 2367,2 м, №9 – 2371,6 м, №11 – 2370,6 м, №14 – 2371,7 м, №16 – 2385,9 м, №57п – 2350,4 м, №58п – 2373,2 м, №61п – 2362,4 м). В четырех скважинах водо-нефтяной контакт проходит внутри плотных пропластков: скважина №1 – 2386,3–2388,1 м, №12 – 2386,7–2389,7 м, №13 – 2382,9–2385,1 м и №17 – 2383,2–2384,8 м. В четырех скважинах песчаники водонасыщены с кровли: скв. №3 – 2422,1 м, №4 – 2417, 4 м, №8 – 2392,6 м, №15 – 2402,8 м.

Таким образом, самая низкая отметка подошвы пласта, до которой отмечено нефтенасыщение – 2385,9 м в скважине 16 и самая высокая отметка, с которой кровля песчаников водонасыщена – 2392,6 м в скважине 8. Притоки безводной нефти получены с отметок – 2358,6 м (скв. 2), – 2361,9 м (скв. 5), – 2346,1 м (скв. 6), – 2354,6 м (скв. 7), – 2354,8 м (скв. 9), – 2352,4 м (скв. 11), – 2362,7 м (скв. 16).

При совместном опробовании пластов Ю11 и Ю12+3 в скв. 12 с отметок – 2348,7–2379,8 м получен фонтанирующий приток нефти дебитом 6,8 м3/сут (на 3 мм штуцере). В скважине 14 с отметок – 2371 м получен фонтанирующий приток безводной нефти дебитом 7,0 м3/сут (на 3 мм штуцере).

В скважине 17 (при ВНК в интервале абс. отметок – 2383,2–2384,8 м) в интервале абс, отметок – 2373,0–2387,0 м получено 1,2 м3/сут нефти и 1,5 м3/сут воды при Ндин – 735 м, что не противоречит принятому ВНК. По химическому составу (минерализация 8018 мг/л) это фильтрат бурового раствора и пластовой воды.

В скважине 13 в интервале абс. отметок – 2362,3–2378,3 м получена пластовая вода дебитом 1,2 м3/сут с пленкой нефти (при Ндин –1160 м), подошва пласта – 2401,3 м. Поступление воды возможно из второго ствола, в котором водоносные пласты не изолированы.

В скважине 16 при опробовании пласта Ю12 в интервале абс, отметок – 2376,7–2384,7 м получен фонтанирующий приток нефти дебитом 2,5 м3/сут (на 3 штуцере). На забое отмечено наличие пластовой воды. Пласт Ю12 нефтенасыщен до абс. отметок – 2385,9 по данным геофизики. Поступление воды возможно из нижележащего интервала из-за некачественного цементажа эксплуатационной колонны.

Таким образом, по данным опробования и материалам промысловой геофизики водо-нефтяной контакт по пласту Ю12+3 Хохряковского месторождения принят в интервале абс. отметок – 2384,8–2386,6 м. Среднее значение по залежи – 2386 плюс-минус 8 м. Приток безводной нефти получен с абс. отметки – 2379,7 м (скважина 12).

Площадь нефтеносности подсчетного объекта Ю12+3 при принятой абс. отметке ВНК – 2386 м в пределах внешнего контура равна 140,2 км2. Этаж нефтеносности 67 м.

В целом залежь горизонта Ю1 имеет размеры 10,5х18,6 км. Высота залежи 71 м. Залежь – пластовая сводовая с элементами литологического экранирования по отдельным пропласткам и пласту Ю11.

Залежь пласта Ю2.

Пласт Ю2 развит в сводовой части структуры и вскрыт тремя разведочными скважинами (56 р, 58п, 61п). Представлен чередованием песчаников и аргиллитов.

Подсчетный объект Ю2 вскрыт на глубинах 2364,8–2409,6 м.

По результатам бурения пласт Ю2 характеризуется невыдержанностью коллекторов как по площади, так и по разрезу. В разрезе встречается от 1 до 5 проницаемых пропластков. Общая мощность пласта колеблется от 12 до 23 м.

Максимальная эффективная толщина отмечена в сводовой части структуры 10,6 м (скважина 56), 21,4 м (скважина 61). Нефтенасыщенные толщины выделены по данным ГИС. Нефтеносность подтверждена испытанием скважин 56, 61.

В пределах внутреннего контура пробурена скважина 56 р. Скважины 12, 9, 7, 14 пробурены за контуром нефтеносности. В скважинах №2, 6, 5, 57 пласт Ю2 заглинизирован.

Пласт Ю2 испытан в 2 скважинах (56, 61), доказана его промышленная нефтеносность.

В скважине 56 с интервала глубин 2448–2452 м (а.о. – 2376,5–2379,5 м) получен приток нефти дебитом 19,3 м3/сут. В скважине 61 с интервала глубин – 2436,5–2441 м (а.о. – 2387–2392,5) получена нефть с водой дебитом 21 м3/сут. Водо-нефтяной контакт как и для пластов Ю11 и Ю12+3 принят на отметке – 2386 м, что подтверждается результатами испытания. Приток безводной нефти получен с абс. отметки – 2379,5 (скважина 56).

Площадь нефтеносности подсчетного объекта Ю2 при принятой отметке ВНК – 2386 м в пределах внешнего контура равна 45 км2. Высота залежи 18 м. Залежь пластовая, сводовая с элементами литологического экранирования.

По промыслово-геофизическим данным на Хохряковском месторождении возможно нефтенасыщены коллектора ачимовской толщи (скважины 1, 2, 6) водо-нефтяной контакт определить не представляется возможным, поэтому о размере залежи судить трудно. Очевидно, она мала по размерам и водоплавающая. Об этом говорят результаты испытания скважин 2, 8, 10, 14, 54, 55.

В сводовой скважине при опробовании в интервале 2306–2314 м (а.о. 2240,3–2248,3 м) получен приток пластовой воды (16 м3/сут) и нефти (0,1 м3/сут) при Ндин – 1127 м. Получение нефти в дальнейшем следует уточнить, так как в скважину в процессе бурения закачивается нефть.

В остальных скважинах (8, 10, 14, 54, 55) получена пластовая вода.

2.4 Свойства и состав нефти и нефтяного газа Хохряковского месторождения

Характеристика пластовых газонасыщенных нефтей Хохряковского месторождения изучена на образцах глубинных проб из скважин пласта ЮВ11-2-3 и пласта ЮВ2. Фракционный состав и физико-химические свойства разгазированных нефтей определены по данным анализа 18 проб из 13 скважин пласта ЮВ11-2-3 и 2 проб из 2 скважин пласта ЮВ2. Отбор и исследование нефтей пласта ЮВ1 проводились службами Центральной лаборатории Главтюменьгеологии в период разведочных работ на месторождении (1974–1976 гг.). Глубинные и поверхностные пробы нефти пласта ЮВ2 исследовались при доразведке залежей службами институтов НижневартовскНИПИнефть и СибНИИНП (1986–1988 гг.). Обработка, систематизация и обобщение результатов комплексных исследований нетей и нефтяных газов с целью подготовки исходной информации для составления технологических схем разработки и обустройства месторождения выполнены сотрудниками отдела исследования нефтей и определения ресурсов газа СибНИИНП.

Глубинные пробы пластовой нефти отбирались из фонтанирующих скважин с помощью глубинных пробоотборников типа ПД-ЗМ и ВПП-300. Методическое обеспечение исследований соответствовало требованиям отраслевого стандарта ОСТ 39–112–80 «Нефть. Типовое исследование пластовой нефти». Поверхностные пробы нефти отобраны с устья скважин, анализ проб выполнен по стандартным типовым методикам, обязательный перечень которых с указанием действующих ГОСТов приведен в документе ОСТ 39–112–80.

Компонентный состав нефтей и нефтяных газов исследован методами газо-жидкостной хроматографии на аппаратуре типа ЛХМ-8МД, ЦВЕТ-100 и ХРОМ-4. Концентрация компонентов пластовой газонасыщенной нефти определена по методу материального баланса на основании результатов анализа составов разделенных фаз.

Средние значения физических свойств пластовых нефтей в условиях пласта и при различных способах разгазирования представлены в таблице 2.1.

Как следует из данных таблицы 2.1. нефти юрских отложений находятся в условиях повышенных пластовых давлений (24 МПа) и температур (830С). Нефть недонасыщена газом, давление насыщения значительно ниже пластовой и по разрезу изменяется в диапазоне от 7,3 до 12,5 МПа, причем степень недонасыщенности заметно выше у нефтей пласта ЮВ2. Газосодержание нефтей соответствует средним значениям по рассматриваемому нефтегазодобывающему району в целом и составляет 109 м3/т и 75 м 3/т соответственно для пластов ЮВ1 и ЮВ2. В условиях пласта и на поверхности нефти легкие и маловязкие. Вязкость пластовой нефти составляет 0,9–1,0 МПа.с. Значение газового фактора, плотности выделившегося газа и разгазированной нефти при дифференциальном (ступенчатом) способе разгазирования приведены по отдельным скважинам и по залежам в целом в таблице 2.1.

В составе пластовых нефтей молярная концентрация метана составляет 21–27%, концентрация его гомологов группы С2Н6 – С5Н12 колеблется около 25%. Нефтяной газ метанового типа, относительно жирный. В зависимости от способа разгазирования пластовой смеси средняя молярная концентрация метана в газе меняется от 52 до 74%.

Несмотря на некоторые отличия (по данным анализов плотность нефти пласта ЮВ2 несколько выше), разгазированные нефти обеих залежей однотипны и однозначно характеризуются как малосернистые, парафинистые, малосмолистые, маловязкие, легкие, с объемным содержанием светлых фракций до 3000С около 50%. Технологический шифр нефтей – 1 Т1П2.

Имеющаяся информация о температуре застывания разгазированных нефтей крайне ограничена и ее достоверность вызывает сомнения из-за присутствия воды в исследуемых пробах. Наиболее вероятная температура потери подвижности нефти – от минус 5 до плюс 20С, что может служить причиной осложнений при транспорте продукции скважин.

Ввиду отсутствия достоверной информации о реологическом поведении продукции скважин при различных режимах движения жидкости (экспериментальные исследования в период разведки и доразведки не проводились), вязкость и плотность водонефтяных смесей в зависимости от температуры определены с помощью расчетных методов на основании известных физико-химических свойств и фракционного состава безводных нефтей. Оценка величины вязкости выполнена для режима, при котором градиент скорости сдвига не ниже 200 С-1. Для уточнения реологических характеристик водонефтяных смесей в области пониженных температур (около 00С) рекомендуется в процессе опытно-промышленной эксплуатации выполнить комплекс лабораторных исследований реальных промысловых эмульсий с учетом фактических условий их движения.

В связи с тем, что разгазированные нефти пластов ЮВ1 и ЮВ2 однотипны и имеют близкие значения физико-химических параметров, характеристику водонефтяных смесей на стадии проектирования рекомендуется принять для месторождения в целом.

Приводимые в таблицах сведения о свойствах нефти и газа при дифференциальном разгазировании ориентированы на принципиальную схему обустройства, включающую термохимическую подготовку обводненной продукции скважин и следующие условия сепарации на ступенях:

1 ступень – давление 0,8 МПа, температура 130С;

2 ступень – давление 0,5 МПа, температура 400С;

3 ступень – давление 0,25 МПа, температура 150С;

4 ступень – давление 0,103 МПа, температура 150С.

Для составления технологической схемы разработки и обустройства месторождения в качестве исходных данных рекомендуется принять параметры нефти и нефтяного газа, определенные для условий дифференциального (ступенчатого) разгазирования пластовой газонасыщенной смеси. Численные значения параметров, приведенные к стандартным условиям (0,1 МПа, 200С), представлены в таблицах настоящего раздела.

2.5 Выводы по геологическому строению

1. Отложения горизонта ЮВ1 формировались в условиях флювиальной дельтовой равнины и характеризуются сильной лито-фациальной изменчивостью. Для пласта ЮВ11 характерна глинизация пород. Из-за ограниченности кернового материала судить об условиях формирования и характере распространения пласта ЮВ2 крайне сложно.

2. Коллекторами пласта ЮВ2 являются мелкозернистые, плохо отсортированные песчаники, с невысокими значениями глинистости и карбонатности, которые характеризуются низкими фильтрационно-емкостными параметрами. Среднее значение пористости составляет 15,1%, проницаемости – 2,1х10-3мкм2, водоудерживающей способности – 55,5%.

3. Наиболее неоднородными по своим гранулометрическим характеристикам являются отложения пласта ЮВ12. Коллекторами являются крупнозернистые алевролиты и мелко-, мелко-среднезернистые и среднезернистые песчаники. Алевролиты имеют подчиненное значение. Наибольшим распространением пользуются мелко-, мелко-среднезернистые песчаники среднеотсортированные с невысокой глинистостью и карбонатностью. Среднезернистые песчаники встречаются, в основном, в средней части пласта, имеют малую толщину и развиты в разрезе многих скважин в пределах нефтяной части залежи. При визуальном изучении керна в них удалось установить наличие зон ослабленной цементации, а при детальном микроскопическом описании в таких песчаниках наблюдались крупные поры, не заполненные или частично заполненные каолинитом, иногда сообщающиеся между собой. Такие песчаники характеризуются относительно высокими значениями коллекторских свойств (Кпр до 101.10-3мкм2). На месторождении выделена зона возможного развития таких песчаников. В процессе разработки месторождения в них будут формироваться трещины в связи с влиянием разнообразных гидродинамических процессов. Возможно, что это будет способствовать более быстрому освоению залежи.

4. Продуктивная часть пласта ЮВ11 сложена крупнозернистыми алевролитами, среднеотсортированными, с высоким содержанием пелитовой фракции до 19,6%, со средними значениями: пористости – 17,3%, проницаемости – 4,5.10-3мкм2, водоудерживающей способности – 49,5%.

5. Фильтрационно-емкостные свойства пород-коллекторов ЮВ12 характеризуются следующими значениями: пористость от 10,9 до 24,3%. Проницаемость изменяется в пределах от 0,2.10-3мкм2 до 101.10-3мкм2.

6. Установлена зависимость проницаемости с гранулометрической характеристикой пород-коллекторов, в частности, с содержанием песчано-алевритовой фракции. С ее увеличением возрастает значение коэффициента проницаемости.

При проведении рентгеноструктурного анализа была установлена прямая связь между содержанием каолинита в цементе и проницаемостью. Содержание набухающих монтмориллонитовых пакетов в составе смешано-слойных глинистых минералов не более 30%, то есть набухаемость в породе не выше 0,2%. Это свидетельствует о том, что в процессе разработки их влияние на изменение фильтрационно-емкостных характеристик пласта будет минимальным.

3. Технологическая часть

3.1 Проектное решение по разработке месторождения

Хохряковское нефтяное месторождение открыто в 1972 году, введено в разработку в 1985 году на основании «Технологической схемы разработки», составленной СибНИИНП и утвержденной 18.05.1978 года протоколом ЦКР МНП №621. Промышленная нефтеносность связана с юрскими горизонтами ЮВ1 и ЮВ2, разрабатываемых совместно как единый эксплуатационный объект.

В основу проектных решений были положены сведения о бурении 15 разведочных скважин, 12 из которых располагались в пределах контура нефтеносности.

Первоначальные запасы утверждены в ГКЗ СССР в 1976 году (протокол №7697 от 29.09.1976 г.) и составляли:

· балансовые по категориям – С1 – 151,8 млн. т, С2 – 5.7 млн. т;

· извлекаемые по категориям – С1 – 48,6 млн. т, С2 1,8 млн. т.

Проектный коэффициент нефтеотдачи – 0,32.

Основные проектные решения утвержденного «Технологической схемой» варианта разработки следующие:

· выделение одного эксплуатационного объекта разработки – горизонта ЮВ1;

· общий проектный фонд скважин – 472, в том числе 269 добывающих, 123 нагнетательных и 80 резервных;

· размещение скважин по сетке 600 х 600 м с площадным заводнением;

· проектный уровень добычи нефти 1,7 млн. т/год;

· максимальная добыча жидкости 2,2 млн. т/год;

· максимальный объем закачки воды 3,4 млн. м3/год;

· давление на устье нагнетательных скважин – 14 МПа;

· давление на забое добывающих скважин – 15 МПа;

· диаметр эксплуатационных колонн – 146.

В 1986 году по предложению СибНИИНП, решением ЦКР МНП №1187 от18.02.1986 года, утверждено изменение площадной системы заводнения на трехрядную. Основной проектный фонд остался без изменения: 392 скважины, в том числе 295 добывающих и 97 нагнетательных скважин.

При проведении буровых работ в том же году был выделен и оконтурен горизонт ЮВ2. Протоколами ЦКГР п/о «Нижневартовскнефтегаз» (НВНГ) №№62 и 106 от 09.10.86 г. и 06.08.87 г., соответственно, принято решении о бурении дополнительных 11 скважин на этот пласт.

С целью сокращения объемов попутно добываемой воды и улучшения характеристик вытеснения СибНИИНП в 1988 году предложено пробурить на горизонт ЮВ1 дополнительно 88 скважин в зонах стягивающих рядов (протокол ЦКГР п/о НВНГ №140 от 15.02.88 г.).

В 1990 году на основании результатов геолого-промыслового анализа работы скважин и детальных технико-экономических расчетов СибНИИНП составлена «Дополнительная записка к технологической схеме разработки». В результате обоснования экономической целесообразности оптимизации плотности сетки скважин было рекомендовано бурение дополнительно 171 скважины, в том числе 88 утвержденных в 1988 г. (протокол №276 от 24.05.91 г.).

В процессе эксплуатации Хохряковского месторождения появились новые данные о фильтрационно-емкостных свойствах и распространении продуктивных горизонтов и пластов. Отмечается расширение контура нефтеносности горизонта ЮВ1 в восточной части месторождения. На Центральном и Северном поднятии выявлена новая залежь горизонта ЮВ2. В связи с этим в 1991 году был выполнен оперативный подсчет запасов по данным бурения 432 эксплуатационных и 22 разведочных скважин, по результам которого балансовые запасы в целом по месторождению по категории В + С1 увеличились на 27 702 тыс. т (на 17.9%), по категории С2 уменьшились на 56641 тыс. т и составили 103 тыс. т. Запасы по горизонту ЮВ2 определены по категории В + С1 в объеме 17195 тыс. т.

На основании пересчета запасов нефти и по результатам эксплуатации приконтурных скважин СибНИИНП принято решение об отмене бурения 10 и размещение 55 дополнительных скважин.

В 1992 году в связи с ужесточением работ скважин в природоохранных зонах на Хохряковском месторождении было принято решение об отмене бурения 5 скважин (протокол НГДУ «Нижневартовскнефть» от 05.11.92 г.).

В связи с неоднократным уточнением проектных решений и появлением дополнительной информации о геологическом строении продуктивных пластов специалистами СибНИИНП в 1994 – 95 гг. подготовлено «Дополнение к технологической схеме разработки Хохряковского месторождения». Основные проектные решения (протокол ЦКР №1877 от 20.09.1995 г.) принятого 2а варианта разработки (коэффициент нефтеизвлечения достигает 0.32) изложены ниже:

· общий проектный фонд скважин составляет 692 ед., в том числе 469 добывающих и 223 нагнетательных скважины;

· бурение новых скважин: 71 добывающая, 39 нагнетательных скважин основного и 121 скважина резервного фонда;

· предусмотрена интенсификация системы заводнения путем организации блочно-замкнутых элементов разработки;

· проведение ГТМ по интенсификации добычи нефти из пробуренного фонда, включая кислотные обработки и дострел нефтенасыщенных толщин горизонта ЮВ2 в 84 добывающих и 59 нагнетательных скважинах;

· средняя плотность сетки скважин – 20,3 га/скв;

· проведение работ по гидроразрыву пласта (ГРП) на 94 скважинах;

· организация пробной эксплуатации горизонта ЮВ2 – на 35 добывающих скважинах основного, 20 скважинах резервного фонда и на 33 нагнетательных скважинах;

· проектный уровень добычи нефти – 1,97 млн. т/год;

· максимальный объем закачки воды 4,8 млн. м3/год;

· максимальная добыча жидкости 2,86 млн. т/год;

В связи с уточнением геологического строения горизонта ЮВ2, по согласованию с авторами проекта, были внесены изменения в схему размещения проектных скважин на этот объект. Отменено бурение 17 проектных скважин и предложено бурение 2 добывающих скважин резервного фонда в качестве уплотняющих на горизонт ЮВ1. Согласовано размещение 16 дополнительных скважин резервного фонда в районе скважины №71Р на пласт ЮВ1 (13 добывающих и 3 нагнетательные скважины).

В 2002 году ОАО «СибНИИНП» произведен пересчет запасов месторождения. По состоянию разведанности и за вычетом добычи на 1.01.2003 г. геологические запасы нефти Хохряковского месторождения оцениваются в количестве 248 980 тыс. т. по категории В+С1.

В это же время ЗАО «Тюменский Институт Нефти и Газа» выполнил работу «Технико-экономическое обоснование коэффициента извлечения нефти Хохряковского месторождения» [1] (протокол ЦКР №816-дсп от 21 марта 2003 г.), определяющую технологический КИН равным 0,331. Таким образом, запасы составили:

¨ геологические по категориям – В+С1 – 248,9 млн. т.

в т.ч. по пласту ЮВ1 232,8 млн. т

по пласту ЮВ2 16,1 млн. т

¨ извлекаемые по категориям – В+С1 – 62,1 млн. т.

в т.ч. по пласту ЮВ1 57,6 млн. т

по ласту ЮВ2 4,4 млн. т

В настоящее время на Хохряковском месторождении реализована пятирядная система разработки. Особенность ее в том, что расстояние между нагнетательными и первым рядом добывающих скважин в два раза больше, чем расстояние между внутренними рядами добывающих скважин. Преимуществом такой системы разработки является то, что наряду с увеличением коэффициента охвата, уплотнение зоны стягивания в процессе разработки приводит к снижению водонефтяного фактора, улучшаются характеристики вытеснения. При необходимости изменения системы заводнения на месторождении, ее развитие может заключаться в формировании блочно-замкнутой, что и предусмотрено решениями последнего проектного документа – «Дополнением к технологической схеме разработки» (протокол ЦКР №1877 от 20.09.1995 г.).

3.2 Сопоставление проектных и фактических показателей разработки Хохряковского месторождения в 2004 году

Сравнение проектных и фактических показателей представлены в таблице 3.1.

Добыча жидкости в 2004 году достигла 5526,1 тыс. тонн, добыча нефти составила 3500,6 тыс. тонн. По проекту предусматривалось к этому времени добыть всего 1210 тыс. тонн. Закачка воды в 2003 году составила 8122,1 тыс. м3, что почти вдвое больше проектного значения.

На 01.01.04 г. накопленная добыча нефти на Хохряковском месторождении составила 33 667 тыс. т., при проектном значении 25 814 тыс. т. Накопленная добыча жидкости составила 41 234 тыс. т., при проектном значении 35 500 тыс. т.

Таблица 3.1. Сопоставление проект-факт по Хохряковскому месторождению на 2004 год

| Наименование показателей | Ед. изм. | План | Факт |

|

Добыча нефти всего в т.ч. из новых |

тыс. т |

1210 0 |

3500,6 9,0 |

|

Добыча жидкости всего в т.ч. из новых |

тыс. т |

2581 0 |

5526,1 17,4 |

| Закачка воды |

тыс. м3 |

4105,9 | 8122,1 |

| Фонд добывающих скважин | шт. | 474 | 499 |

| Действующий фонд добывающих скважин | шт. | 435 | 374 |

| Фонд нагнетательных скважин | шт. | 151 | 221 |

| Действующий фонд нагнетат. скважин | шт. | 138 | 183 |

|

Средний дебит скважин по жидкости по нефти в т.ч. новых скважин по жидкости по нефти |

т/сут т/сут т/сут т/сут |

16,3 7,6 0 0 |

47,4 30,0 43,9 22,7 |

|

Средняя обводненность в т.ч. новых скважин |

% % |

53,1 0 |

36,6 48,2 |

| Средняя приемистость |

м3/сут |

73,6 | 141,9 |

На рис. 3.1. и 3.2. приведена динамика основных технологических показателей разработки Хохряковского месторождения за 2003 год и карта текущего состояния разработки объекта ЮВ1 на 01.2004 г.

Темп отбора от НИЗ в 2004 году составил 3%. Коэффициент нефтеизвлечения и отбор от НИЗ в 2004 году составили 12,1% и 36,5% соответственно.

Проектом предусматривалось завершения бурения в 1998 году. Фактически в 2004 году из бурения введено 7 новые добывающие скважины (№931, 932, 1024).

3.3 Фонд добывающих скважин и показатели его эксплуатации в 2004 году

Изменение структуры фонда добывающих приведено в табл. 3.2.

Таблица 3.2. Динамика фонда добывающих скважин Хохряковского месторождения

Характер скважин |

Состояние | на 1.01.03 | на 1.01.04 |

|

||

Добывающие |

Всего | 568 | 548 | |||

| Действующий | 371 | 374 | ||||

| В бездействии | 136 | 125 | ||||

| В освоении | 1 | 0 | ||||

| Эксплуатационный | 508 | 499 | ||||

| В консервации | 43 | 28 | ||||

| В пьезометре | 13 | 10 | ||||

| В ожид ликв. | 2 | 3 | ||||

| Ликвидир. | 2 | 3 | ||||

| Действующий | 155 | 183 | ||||

| В бездействии | 27 | 33 | ||||

| В освоении | 10 | 5 | ||||

| Эксплуатационный | 192 | 221 | ||||

| В консервации | 4 | 4 | ||||

| В пьезометре | 4 | 4 | ||||

По состоянию на 01.01.2004 года на Хохряковском месторождении насчитывалось 548 добывающих скважин (см. табл. 3.2.). При этом эксплуатационных нефтяных скважин – 499 (91,0%), действующих – 374 (68,2%). По сравнению с прошлым годом добывающий фонд по месторождению уменьшился на 20 скважин, а действующий увеличился на 3 скважины.

В 2004 году по разным причинам в неработающий фонд выбыло 29 скважин. Под закачку из действующего нефтяного фонда в течение 2004 года переведено 17 скважин.

Суммарные суточные потери по нефтяным скважинам, выбывшим в неработающий фонд, составили 193,7 тонн по нефти и 996,3 тонны по жидкости. Средний дебит нефти и обводненность составили 6,7 т/сут и 80,6% соответственно.

Суммарные суточные потери по действующим нефтяным скважинам, перешедшим в фонд ППД, составили 78,8 тонн по нефти и 368,8 тонны по жидкости. Средний дебит нефти и обводненность составили 4,6 т/сут и 78,6% соответственно.

В 2003 году в ходе проведения геолого-технологических мероприятий из неработающего нефтяного фонда запущено в работу 46 скважин. На 01.01.04 г. средний дебит нефти по этой группе скважин составил 9,1 т/сут, жидкости 30,0 т/сут и обводненность 69,5%. Суммарная суточная добыча составила 420,4 тонн нефти и 1379,7 тонн жидкости. Кроме того, из нефтяного неработающего фонда 10 скважин переведены в ППД и запущены под закачку со средней приемистостью 200 м3/сут. Ниже в таблице 3.3. приведено распределение скважин действующего фонда, выбывшего в 2003 году в неработающий фонд по дебиту нефти и обводненности.

Таким образом, по состоянию на 01.01.2004 года в действующем добывающем фонде находится 374 скважины.

В таблице 3.4. приведено распределение действующего фонда скважин по дебитам жидкости и обводненности на 01.01.04 г. Рассматривая результаты распределения можно сделать следующие выводы:

С дебитами жидкости до 20 т/сут работает 69 скважин (18,4% действующего фонда), из них 29 скважин имеют обводненность менее 30% (по этим скважинам возможно проведение мероприятия по интенсификации притока).

В интервале дебитов жидкости от 20 до 50 т/сут работают 142 скважины (37,9%), основная часть которых 75 скважин (52,8%) имеют обводненность ниже 30% и только 17 скважин (11,9%) имеют обводненность выше 80%.

Таблица 3.3. Распределение действующего фонда скважин выбывшего в неработающий фонд в 2003 году по состоянию на 01.12.04 г.

| Дебит нефти, т/сут | Обводнённость, % | Итого | ||||

| 0 – 10 | 10 – 30 | 30 – 60 | 60 – 80 | 80 – 100 | ||

| 0 – 3 | 3 | 2 | 1 | 0 | 10 |

16 |

| 3 – 5 | 0 | 0 | 0 | 0 | 1 |

1 |

| 5 – 10 | 0 | 0 | 1 | 2 | 2 |

5 |

| 10 – 20 | 2 | 1 | 0 | 0 | 1 |

4 |

| 20 – 40 | 1 | 0 | 1 | 1 | 0 |

3 |

|

Итого |

6 |

3 |

3 |

3 |

14 |

29 |

В интервале дебитов жидкости от 50 до 80 т/сут работают 112 скважин (29,9%), часть из которых 44 скважин (39,2%) имеют обводненность ниже 30% и 19 скважин (16,9%) имеют обводненность выше 80%.

Таблица 3.4. Распределение действующего фонда скважин по дебитам жидкости и обводненности по состоянию на 1.01.2005 год

| Дебит жидкости, т/сут | Обводнённость, % | Итого | ||||

| 0 – 10 | 10 – 30 | 30 – 60 | 60 – 80 | 80 – 100 | ||

| 0 – 10 | 2 | 8 | 8 | 5 | 3 | 26 |

| 10 – 20 | 6 | 13 | 7 | 7 | 10 | 43 |

| 20 – 50 | 24 | 51 | 33 | 17 | 17 | 142 |

| 50 – 80 | 8 | 36 | 22 | 27 | 19 | 112 |

| 80 – 100 | 6 | 9 | 5 | 4 | 4 | 28 |

| 100 – 150 | 4 | 3 | 9 | 0 | 2 | 18 |

| 150 – 200 | 0 | 1 | 0 | 1 | 2 | 4 |

| 200 – 250 | 0 | 0 | 0 | 0 | 0 | 0 |

| 250 – 300 | 0 | 0 | 0 | 0 | 1 | 1 |

|

Итого |

50 |

121 |

84 |

61 |

58 |

374 |

С дебитом жидкости более 80 т/сут работают 51 скважина (13,6%), из них 23 скважины (45,0%) работают с обводненностью ниже 30%, и только 9 скважин имеют обводненность выше 80%.

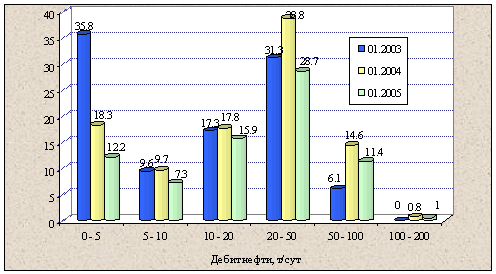

Из распределения действующего фонда скважин по дебитам нефти (рис. 3.3.) видно, что 12,2% действующего фонда (60 скважин) являются малодебитными (дебит нефти < 5 т/сут), 30,4% (114 скважины) работает с дебитом нефти от 5 до 20 т/сут и 53,4% (200 скважин) имеют дебит более 20 т/сут.

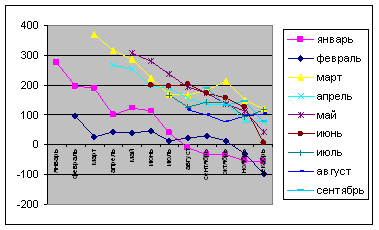

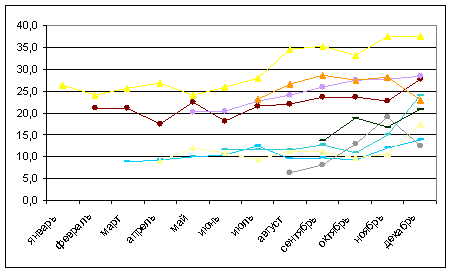

Рис. 3.3. Распределение действующего фонда скважин Хохряковского месторождения по дебитам нефти за 2003–2004 гг.

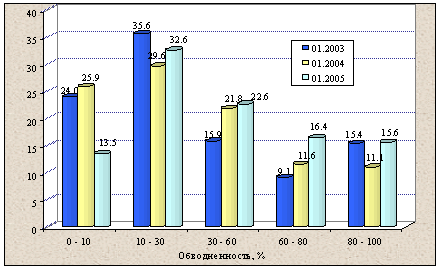

Распределение действующего фонда скважин месторождения по обводненности (рис. 3.4.) показало, что 45.7% действующего фонда (171 скважин) работают с долей воды в продукции менее 30%, 145 скважин (38,7%) относятся к группе скважин с обводненностью от 30 до 80% и 58 скважин (15,6%) обводнены более чем на 80%.

Рис. 3.4. Распределение действующего фонда скважин Хохряковского месторождения по обводненности за 2003–2004 гг.

Таким образом, из распределения действующего нефтяного фонда по основным показателям работы можно сделать следующие выводы:

– по месторождению за период 2003 года наблюдается незначительный рост действующего фонда скважин;

– наблюдается рост обводненного фонда на фоне снижения высокодебитного фонда скважин.

4. Техническая часть

4.1 Установки погруженных центробежных электронасосов

Установки погружных центробежных насосов в модульном исполнении УЭЦНМ и УЭЦНМК предназначены для откачки из нефтяных скважин, в том числе и наклонных, пластовой жидкости, содержащей нефть, воду, газ, механические примеси.

Установки имеют два исполнения – обычное и коррозионно-стойкое. Пример условного обозначения установки при заказе: УЭЦНМ5–125–1200 ВК02 ТУ 26–06–1486 – 87, при переписке и в технической документации указывается: УЭЦНМ5–125–1200 ТУ 26–06–1486 – 87, где У – установка; Э – привод от погружного двигателя; Ц – центробежный; Н – насос; М – модульный; 5 – группа насоса; 125 – подача, м3/сут: 1200 – напор, м; ВК – вариант комплектации; 02 – порядковый номер варианта комплектации по ТУ.

Для установок коррозионно-стойкого исполнения перед обозначением группы насоса добавляется буква «К».

Показатели технической и энергетической эффективности приведены в табл. 4.1. Номинальные значения к.п.д. установки соответствуют работе на воде.

Таблица 4.1. Показатели технической и энергетической эффективности

| Установки |

Номи-нальная подача, м3/сут |

Номи-наль-ный напор, м | Мощ-ность, кВт | К. п. д., % | K. п. д. насоса, % |

Макси-мальная плотность водонефтя-ной смеси, кг/м3 |

Рабочая часть характеристики | |

|

подача, м3/сут |

напор, м | |||||||

| УЭЦНМ5–50–1300 | 50 | 1360 | 23 | 33,5 | 43 | 1400 | 25 – 70 | 1400–1005 |

| УЭЦНМК5–50–1300 | 1360 | 23 | 33,5 | 1400 | 1400–1005 | |||

| УЭЦНМ5–50–1700 | 1725 | 28,8 | 34 | 1340 | 1780–1275 | |||

| УЭЦНМК5–50–1700 | 1725 | 28,8 | 34 | 1340 | 1780–1275 | |||

| УЭЦНМ5–80–1200 | 80 | 1235 | 26,7 | 42 | 51,5 | 1400 | 60 – 115 | 1290 – 675 |

| УЭЦНМК5–80–1200 | 1235 | 26,7 | 42 | 1400 | 1290 – 675 | |||

| УЭЦНМ5–80–1400 | 1425 | 30,4 | 42,5 | 1400 | 1490–1155 | |||

| УЭЦНМК5–80–1400 | 1425 | 30,4 | 42,5 | 1400 | 1490–1155 | |||

| УЭЦНМ5–80–1550 | 1575 | 33,1 | 42,5 | 1400 | 1640 – 855 | |||

| УЭЦНМК5–80–1550 | 1575 | 33,1 | 42,5 | 1400 | 1640 – 855 | |||

| УЭЦНМ5–80–1800 | 1800 | 38,4 | 42,5 | 1360 | 1880 – 980 | |||

| УЭЦНМК5–80–1800 | 1800 | 38,4 | 42,5 | 1360 | 1880 – 980 | |||

| УЭЦНМ5–125–1000 | 125 | 1025 | 29,1 | 50 | 58,5 | 1240 | 105 – 165 | 1135 – 455 |

| УЭЦН MK5–125–1000 | 1025 | 29,1 | 50 | 1240 | 1135 – 455 | |||

| УЭЦНМ5–125–1200 | 1175 | 34,7 | 48 | 1400 | 1305 – 525 | |||

| УЭЦН MK5–125–1200 | 1175 | 34,7 | 48 | 1400 | 1305 – 525 | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| УЭЦН MK5–125–1300 | 1290 | 38,1 | 48 | 1390 | 1440 – 575 | |||

| УЭЦН M5–125–1800 | 1770 | 51,7 | 48,5 | 1400 | 1960 – 785 | |||

| УЭЦНMK5–125–1800 | 1770 | 51,7 | 48,5 | 1400 | 1960 – 785 | |||

| УЭЦНМ5–200–800 | 200 | 810 | 46 | 40 | 50 | 1180 | 150 – 265 | 970 – 455 |

| УЭЦНМ5–200–1000 | 1010 | 54,5 | 42 | 1320 | 1205 – 565 | |||

| УЭЦНМ5–200–1400 | 1410 | 76,2 | 42 | 1350 | 1670 – 785 | |||

| УЭЦНМ5А-160–1450 | 160 | 1440 | 51,3 | 51 | 61 | 1400 | 125 – 205 | 1535 – 805 |

| УЭЦНМК5А-160–1450 | 1440 | 51,3 | 51 | 1400 | 1535 – 905 | |||

| УЭЦНM5A-160–1600 | 1580 | 56,2 | 51 | 1300 | 1760–1040 | |||

| УЭЦНМК5А-160–1600 | 1580 | 56,2 | 51 | 1300 | 1760–1040 | |||

| УЭЦНМ5А-160–1750 | 1750 | 62,3 | 51 | 1300 | 1905–1125 | |||

| УЭЦНMK5A-160–1750 | 1750 | 62,3 | 51 | 1400 | 1905–1125 | |||

| УЭЦНM5A-250–1000 | 250 | 1000 | 55,1 | 51,5 | 61,5 | 1320 | 195 – 340 | 1140 – 600 |

| УЭЦНMK5A-250–1000 | 1000 | 55,1 | 51,5 | 1320 | 1140 – 600 | |||

| УЭЦНМ5А-250–1100 | 1090 | 60,1 | 51,5 | 1210 | 1240 – 650 | |||

| УЭЦНМК5А-250–1100 | 1090 | 60,1 | 51,5 | 1210 | 1240 – 650 | |||

| УЭЦНM5A-250–1400 | 1385 | 76,3 | 51,5 | 1360 | 1575 – 825 | |||

| УЭЦНMK5A-250–1400 | 1385 | 76,3 | 51,5 | 1360 | 1575 – 825 | |||

| УЭЦНМ5А-250–1700 | 1685 | 92,8 | 51,5 | 1120 | 1920–1010 | |||

| УЭЦНМК5А-250–1700 | 1685 | 92,8 | 51,5 | 1120 | 1920–1010 | |||

Показатели назначения по перекачиваемым средам следующие:

среда – пластовая жидкость (смесь нефти, попутной воды и нефтяного газа);

максимальная кинематическая вязкость однофазной жидкости, при которой обеспечивается работа насоса без изменения напора и к. п. д. – 1 мм2/с;

водородный показатель попутной воды рН 6,0 – 8,5;

максимальное массовое содержание твердых частиц – 0,01% (0,1 г/л);

микротвердость частиц – не более 5 баллов по Моосу;

максимальное содержание попутной воды – 99%;

максимальное содержание свободного газа у основания двигателя – 25%, для установок с насосными модулями-газосепараторами (по вариантам комплектации) – 55%, при этом соотношение в откачиваемой жидкости нефти и воды регламентируется универсальной методикой подбора УЭЦН к

нефтяным скважинам (УМП ЭЦН-79);

максимальная концентрация сероводорода: для установок обычного исполнения – 0,001% (0,01 г./л); для установок коррозионностойкого исполнения – 0,125% (1,25 г./л);

температура перекачиваемой жидкости в зоне работы погружного агрегата – не более 90 °С.

Для установок, укомплектованных кабельными линиями К43, в которых взамен удлинителя с теплостойким кабелем марки КФСБ используется удлинитель с кабелем марки КПБП, температуры должны быть не более:

для УЭЦНМ5 и УЭЦНМК5 с двигателем мощностью 32 кВт – 70 °С;

для УЭЦНМ5, 5А и УЭЦНМК5, 5А с двигателями мощностью 45 – 125 кВт – 75 °С;

для УЭЦНМ6 и УЭЦНМК6 с двигателями мощностью 90 – 250 кВт – 80 °С.

Максимальная плотность водонефтяной смеси указана в табл. Значения к.п.д. насоса и к.п.д. насосного агрегата (см. табл. 4.1.) соответствуют работе на воде плотностью 1000 кг/м3.

Масса насоса и насосного агрегата и габаритные размеры насоса и насосного агрегата приведены в табл. 4.2.

Таблица 4.2.

| Установка | Длина насосного агрегата, мм, не более |

Длина насоса, мм, не более |

Масса, кг, не более | |

| насосного агрегата | насоса | |||

| УЭЦНМ5–50–1300 | 15522 | 8252 | 626 | 280 |

| УЭЦНМК5–50–1300 | 15522 | 8252 | 633 | 287 |

| УЭЦНМ5–50–1700 | 17887 | 10617 | 705 | 359 |

| УЭЦНМК5–50–1700 | 17887 | 10617 | 715 | 369 |

| УЭЦНМ5–80–1200 | 16232 | 8252 | 602 | 256 |

| УЭЦНМК5–80–1200 | 16232 | 8252 | 610 | 264 |

| УЭНЦМ5–80–1400 | 18227 | 9252 | 684 | 290 |

| УЭЦНМК5–80–1400 | 18227 | 9252 | 690 | 296 |

| УЭЦНМ5–80–1550 | 19592 | 10617 | 720 | 326 |

| УЭЦНМК5–80–1550 | 19592 | 10617 | 745 | 333 |

| УЭЦНМ5–80–1800 | 20227 | 11252 | 750 | 356 |

|

УЭЦНМК5–80–1800 |

20227 | 11252 | 756 | 362 |

| УЭЦНМ5–125–1000 | 15522 | 8252 | 628 | 282 |

| УЭЦНМК5–125–1000 | 15522 | 8252 | 638 | 292 |

| УЭЦНМ5–125–1200 | 17217 | 9252 | 709 | 315 |

| УЭЦНМК5–125–1200 | 17217 | 9252 | 721 | 327 |

| УЭЦНМ5–125–1300 | 18582 | 10617 | 755 | 361 |

| УЭЦНМК5–125–1300 | 18582 | 10617 | 767 | 373 |

| УЭЦНМ5–125–1800 | 24537 | 13617 | 1103 | 463 |

| УЭЦНМК5–125–1800 | 24537 | 13617 | 1122 | 482 |

| УЭЦНМ5–200–800 | 18582 | 10617 | 684 | 290 |

| УЭЦНМ5–200–1000 | 24887 | 12617 | 990 | 350 |

| УЭЦНМ-200–1400 | 30277 | 17982 | 1199 | 470 |

| УЭЦНМ5А-160–1450 | 19482 | 10617 | 976 | 416 |

| УЭЦНМК5А-160–1450 | 19482 | 10617 | 990 | 430 |

| УЭЦНМ5А-160–1600 | 20117 | 11252 | 997 | 437 |

| УЭЦНМК5А-160–1600 | 20117 | 11252 | 1113 | 453 |

| УЭЦНМ5А-160–1750 | 24272 | 12617 | 1262 | 492 |

| УЭЦНМК5А-160–1750 | 24272 | 12617 | 1278 | 508 |

| УЭЦНМ5А-250–1000 | 20117 | 11252 | 992 | 432 |

| УЭЦНМК5А-250–1000 | 20 117 | 11252 | 1023 | 463 |

| УЭЦНМ5А-250–1100 | 21482 | 12617 | 1044 | 484 |

| УЭЦНМК5А-250–1100 | 21 482 | 12617 | 1079 | 518 |

| УЭЦНМ5А-250–1400 | 27637 | 15982 | 1385 | 615 |

| УЭЦНМК5А-250–1400 | 27637 | 15982 | 1428 | 658 |

| УЭЦНМ5А-250–1700 | 30637 | 18982 | 1498 | 728 |

| УЭЦНМК5А-250–1700 | 30637 | 18982 | 1551 | 783 |

Установки УЭЦНМ и УЭЦНМК (рис. 4.1.) состоят из погружного насосного агрегата, кабеля в сборе 6, наземного электрооборудования – трансформаторной комплектной подстанции (индивидуальной КТППН или кустовой КТППНКС) 5.

Вместо подстанции можно использовать трансформатор и комплектное устройство.

Насосный агрегат, состоящий из погружного центробежного насоса 7 и двигателя 8 (электродвигатель с гидрозащитой), спускается в скважину на колонне насосно-компрессорных труб 4. Насосный агрегат откачивает пластовую жидкость из скважины и подает ее на поверхность по колонне НКТ.

Кабель, обеспечивающий подвод электроэнергии к электродвигателю, крепится к гидрозащите, насосу и насосно-компрессорным трубам металлическими поясами 3, входящими в состав насоса.

Комплектная трансформаторная подстанция (трансформатор и комплектное устройство) преобразует напряжение промысловой сети до значения оптимального напряжения на зажимах электродвигателя с учетом потерь напряжения в кабеле и обеспечивает управление работой насосного агрегата установки и ее защиту при аномальных режимах. Насос – погружной центробежный модульный. Обратный клапан 1 предназначен для предотвращения обратного вращения (турбинный режим) ротора насоса под воздействием столба жидкости в колонне НКТ при остановках и облегчения, тем самым, повторного запуска насосного агрегата. Обратный клапан ввинчен в модуль – головку насоса, а спускной – в корпус обратного клапана.

Спускной клапан 2 служит для слива жидкости из колонны НКТ при подъеме насосного агрегата из скважины.

Допускается устанавливать клапаны выше насоса в зависимости от газосодержания у сетки входного модуля насоса. При этом клапаны должны располагаться ниже сростки основного кабеля с удлинителем, так как в

противном случае поперечный габарит насосного агрегата будет превышать допустимый, указанный в табл. 4.2.

Для откачивания пластовой жидкости, содержащей свыше 25 – до 55% (по объему) свободного газа у приемной сетки входного модуля, к насосу подключают насосный модуль – газосепаратор.

Двигатель – асинхронный погружной, трехфазный, короткозамкнутый, двухполюсный, маслонаполненный.

Установки могут комплектоваться двигателями типа 1ПЭД по ТУ 16–652.031 – 87, оснащенными системой контроля температуры и давления пластовой жидкости.

При этом установки должны комплектоваться устройством комплектным ШГС 5805–49ТЗУ1.

Соединение сборочных единиц насосного агрегата – фланцевое (на болтах и шпильках), валов сборочных единиц – при помощи шлицевых муфт.

Соединение кабеля в сборе с двигателем осуществляется при помощи муфты кабельного ввода.

Подключательный выносной пункт предназначен для предупреждения прохождения газа по кабелю в КТППН (КТППНКС) или комплектное устройство.

Оборудование устья скважины обеспечивает подвеску колонны НКТ с насосным агрегатом и кабелем в сборе на фланце обсадной колонны, герметизацию затрубного пространства, отвод пластовой жидкости в выкидной трубопровод.

Комплектность установок приведена в табл. 4.3. Погружной центробежный модульный насос (в дальнейшем именуемый «насос») – многоступенчатый вертикального исполнения. Насос изготовляют в двух исполнениях: обычном ЭЦНМ и коррозионностойком ЭЦНМК.

Насос состоит из входного модуля, модуля-секции (модулей-секций), модуля-головки, обратного и спускного клапанов (рис. 4.2). Допускается уменьшение числа модулей-секций в насосе при соответствующем укомплектовании погружного агрегата двигателем необходимой мощности (см. табл. 4.3).Для откачивания пластовой жидкости, содержащей у сетки входного модуля насоса свыше 25% (по объему) свободного газа, к насосу следует подсоединить насосный модуль – газосепаратор (рис. 4. 3).

Газосепаратор устанавливается между входным модулем и модулем-секцией.

Соединение модулей между собой и входного модуля с двигателем – фланцевое. Соединения (кроме соединений входного модуля с двигателем и входного модуля с газосепаратором) уплотняются резиновыми кольцами.

Соединение валов модулей-секций между собой, модуля-секции с валом входного модуля, вала входного модуля с валом гидрозащиты двигателя осуществляется шлицевыми муфтами.

Соединение валов газосепаратора, модуля-секции н входного модуля между собой также осуществляется при помощи шлицевых муфт.

Валы модулей-секций всех групп насосов, имеющих одинаковые длины корпусов (2, 3 и 5 м), унифицированы по длине. Валы модулей-секций и входных модулей для насосов обычного исполнения изготовляют из калиброванной коррозионно-стойкой высокопрочной стали марки ОЗХ14Н7В и имеют на торце маркировку «НЖ», для насосов повышенной коррозионностойкости – из калиброванных прутков из сплава Н65Д29ЮТ-ИШ К-монель и имеют на торцах маркировку «М».

Рабочие колеса и направляющие аппараты насосов обычного исполнения изготовляют из модифицированного серого чугуна, насосов коррозионностойкого исполнения – из модифицированного чугуна ЧН16Д7ГХШ типа «нирезист». Рабочие колеса насосов обычного исполнения можно изготовлять из радиационно-модифицированного полиамида.

Модуль-головка состоит из корпуса, с одной стороны которого имеется внутренняя коническая резьба для подсоединения обратного клапана (насосно-компрессорной трубы), с другой стороны – фланец для подсоединения к модулю-секции двух ребер и резинового кольца. Ребра прикреплены к корпусу модуля-головки болтом с гайкой и пружинной шайбой. Резиновое кольцо герметизирует соединение модуля-головки с модулем-секцией.

Модули-головки насосов группы 5 и 5А имеют резьбу муфты насосно-компрессорной гладкой трубы 73 ГОСТ 633 – 80.

Модуль-головка насосов группы 6 имеет два исполнения: с резьбой муфты 73 и 89 ГОСТ'633 – 80.

Модуль-головка с резьбой 73 применяется в насосах с номинальной подачей до 800 м3/сут, с резьбой 89 – более 800 м3сут.

Модуль-секция состоит из корпуса, вала, пакета ступеней (рабочих колес и направляющих аппаратов), верхнего подшипника, нижнего подшипника, верхней осевой опоры, головки, основания, двух ребер и резиновых колец. Число ступеней в модулях-секциях указано в табл. 4. 4. Соединение модулей-секций между собой, а также резьбовые соединения и зазор между корпусом и пакетом ступеней герметизируются резиновыми кольцами.

Ребра предназначены для защиты плоскогокабеля с муфтой от механических повреждений о стенку обсадной колонны при спуске и подъеме насосного агрегата. Ребра прикреплены к основанию модуля-секции болтом с гайкой и пружинной шайбой.

Грань головки модуля-секции, имеющая минимальное угловое смещение относительно поверхности основания между ребрами, помечена пятном краски для ориентирования относительно ребер другого модуля-секции при монтаже на скважине.

Модули-секции поставляются опломбированными гарантийными пломбами-клеймом предприятия-изготовителя на паяных швах.

Входной модуль состоит из основания с отверстиями для прохода пластовой жидкости, подшипниковых втулок и сетки, вала с защитными втулками и шлицовой муфты для соединения вала модуля с валом гидрозащиты.

При помощи шпилек модуль верхним концом подсоединяется к модулю-секции. Нижний конец входного модуля присоединяется к гидрозащите двигателя.

Входной модуль для насосов группы 6 имеет два исполнения: одно – с валом диаметром 25 мм – для насосов с подачами 250, 320, 500 и 800 м3/сут, другое – с валом диаметром 28 мм – для насосов с подачами 1000, 1250 м3/сут.

Входные модули и модули-секции поставляются опломбированными консервационными пломбами-пятнами синей или зеленой краски на гайках и болтах (шпильках) фланцевых соединений.

Обратные клапаны насосов групп 5 и 5А, рассчитанных на любую подачу, и группы 6 с подачей до 800 м3/сут включительно конструктивно одинаковы и имеют резьбы муфты насосно-компрессорной гладкой трубы 73 ГОСТ 633 – 80. Обратный клапан для насосов группы 6 с подачей свыше 800 м3/сут имеет резьбы муфты насосно-компрессорной гладкой трубы 89 ГОСТ 633 – 80.

Спускные клапаны имеют такие же исполнения по резьбам, как обратные.

Таблица 4.4.

| Насос | Показатели | Число модулей-секций | Число ступеней | |||||||||

|

Пода-ча, м3/сут |

Напор, м | Мощ-ность, кВт | К. п. д. насоса,% | Общее | №2 | №3 | №5 | Общее | в модуле-секции | |||

| №2 | №3 | №5 | ||||||||||

| ЭЦНМ5–50–1300 | 50 | 1360 | 17,94 | 43 | 2 | 1 | - | 1 | 264 | 72 | - | 192 |

| ЭЦНМК5–50–1300 | 1360 | 17,94 | 2 | 1 | - | 1 | 264 | 72 | - | 192 | ||

| ЭЦНМ5–50–1700 | 1725 | 22,76 | 3 | - | 3 | - | 336 | - | 112 | - | ||

| ЭЦНМК5–50–1700 | 1725 | 22,76 | 3 | - | 3 | - | 336 | - | 112 | - | ||

| ЭЦНМ5–80–1200 | 80 | 1235 | 21,77 | 51,5 | 2 | 1 | - | 1 | 269 | 73 | - | 196 |

| ЭЦНМК5–80–1200 | 1235 | 21,77 | 2 | 1 | - | 1 | 269 | 73 | - | 196 | ||

| ЭЦНМ5–80–1400 | 1425 | 25,12 | 2 | - | 1 | 1 | 310 | - | 114 | 196 | ||

| ЭЦНМК5 – 80–1400 | 1425 | 25,12 | 2 | - | 1 | 1 | 310 | - | 114 | 196 | ||

| ЭЦНМ5–80–1550 | 1575 | 27,76 | 3 | - | 3 | - | 342 | - | 114 | - | ||

| ЭЦНМК5–80–1550 | 1575 | 27,76 | 3 | - | 3 | - | 342 | - | 114 | - | ||

| ЭЦНМ5–80–1800 | 1800 | 31,73 | 2 | - | - | 2 | 392 | - | - | 196 | ||

| ЭЦНМК5–80–1800 | 1800 | 31,73 | 2 | - | - | 2 | 392 | - | - | 196 | ||

| ЭЦНМ5–125–1000 | 125 | 1025 | 24,85 | 58,5 | 2 | 1 | - | 1 | 227 | 62 | - | 165 |

| ЭЦНМК5–125–1000 | 1025 | 24,85 | 2 | 1 | - | 1 | 227 | 62 | - | 165 | ||

| ЭЦНМ5–125–1200 | 1175 | 28,49 | 2 | - | 1 | 1 | 261 | - | 96 | 165 | ||

| ЭЦНМК5–125–1200 | 1175 | 28,49 | 2 | - | 1 | 1 | 261 | - | 96 | 165 | ||

| ЭЦНМ5–125–1300 | 1290 | 31,28 | 3 | - | 3 | - | 288 | - | 96 | - | ||

| ЭЦНMK5–125–1300 | 1290 | 31,28 | 3 | - | 3 | - | 288 | - | 96 | - | ||

| ЭЦНМ5–125–1800 | 1770 | 42,92 | 3 | 1 | - | 2 | 392 | 62 | - | 165 | ||

| ЭЦНМК5–125–1800 | 1770 | 42,92 | 3 | 1 | - | 2 | 392 | 62 | - | 165 | ||

| ЭЦНМ5–200–800 | 200 | 810 | 36,76 | 50 | 3 | - | 3 | - | 228 | - | 76 | - |

| ЭЦНМ5–200–1000 | 1010 | 45,84 | 3 | - | 2 | 1 | 283 | - | 76 | 131 | ||

| ЭЦНМ5–200–1400 | 1410 | 64 | 3 | - | - | 3 | 393 | - | - | 131 | ||

| ЭЦНМ5А-160–1450 | 160 | 1440 | 42,86 | 61 | 3 | - | 3 | - | 279 | - | 93 | - |

| ЭЦНМК5А-160–1450 | 1440 | 42,86 | 3 | - | 3 | - | 279 | - | 93 | - | ||

| ЭЦНМ5А-160–1600 | 1580 | 47,03 | 2 | - | - | 2 | 320 | - | - | 160 | ||

| ЭЦHMK5–160–1600 | 1580 | 47,03 | 2 | - | - | 2 | 320 | - | - | 160 | ||

| ЭЦНМ5А-160–1750 | 1750 | 52,09 | 3 | - | 2 | 1 | 346 | - | 93 | 160 | ||

| ЭЦНМК5А-160–1750 | 1750 | 52,09 | 3 | - | 2 | 1 | 346 | - | 93 | 160 | ||

| ЭЦНМ5А-250–1000 | 250 | 1000 | 46,13 | 61,5 | 2 | - | - | 2 | 184 | - | - | 92 |

| ЭЦНМК5А-250–1000 | 1000 | 46,13 | 2 | - | - | 2 | 184 | - | - | 92 | ||

| ЭЦНМ5А-250–1100 | 1090 | 50,28 | 3 | - | 2 | 1 | 200 | - | 54 | 92 | ||

| ЭЦНМК5А-250–1100 | 1090 | 50,28 | 3 | - | 2 | 1 | 200 | - | 54 | 92 | ||

| ЭЦНМ5А-250–1400 | 1385 | 63,89 | 4 | - | 3 | 1 | 254 | - | 54 | 92 | ||

| ЭЦНМК5А-250–1400 | 1385 | 63,89 | 4 | - | 3 | 1 | 254 | - | 54 | 92 | ||

| ЭЦНМ5А-250–1700 | 1685 | 77,72 | 4 | 1 | - | 3 | 310 | 34 | - | 92 | ||

| ЭЦНМК5А-250–1700 | 1685 | 77,72 | 4 | 1 | - | 3 | 310 | 34 | - | 92 | ||

Таблица 4.5.

Оборудование |

Код пояса |

Длина пояса, мм |

| Насосно-компрессорная труба 60 и 48 |

ЭН-21/1 |

300 |

| Насосно-компрессорная труба 73 |

ЭН-21/2 |

350 |

| Насосно-компрессорная труба 89 |

ЭН-21/3 |

390 |

| Насос группы 5, 5А и 6 |

ЭН-21/4 |

460 |

4.2 Основные узлы установок УЭЦН

Погружные двигатели состоят из электродвигателя и гидрозащиты.

Двигатели трехфазные асинхронные короткозамкнутые двухполюсные погружные унифицированной серии ПЭД в нормальном и коррозионностойком исполнениях, климатического исполнения В, категории размещения 5 работают от сети переменного тока частотой 50 Гц и используются в качестве привода погружных центробежных насосов в модульном исполнении для откачки пластовой жидкости из нефтяных скважин.

Двигатели предназначены для работы в среде пластовой жидкости (смесь нефти и попутной воды в любых пропорциях) с температурой до 110 °С, содержащей:

механические примеси с относительной твердостью частиц не более 5 баллов по шкале Мооса – не более 0,5 г/л;

сероводород: для нормального исполнения – не более 0,01 г./л; для коррозионностойкого исполнения – не более. 1,25 г./л;

свободный газ (по объему) – не более 50%. Гидростатическое давление в зоне работы двигателя не более 20 МПа.

Допустимые отклонения от номинальных значений питающей сети:

- по напряжению – от минус 5% ДО плюс 10%;

- по частоте переменного тока – ±0,2 Гц;

- по току – не выше номинального на всех режимах работы, включая вывод скважины на режим.

В шифре двигателя ПЭДУСК-125–117ДВ5 ТУ 16–652.029 – 86 приняты следующие обозначения: ПЭДУ – погружной электродвигатель унифицированный; С – секционный (отсутствие буквы – несекционный); К – коррозионностойкий (отсутствие буквы – нормальное); 125 – мощность, кВт; 117 – диаметр корпуса, мм; Д – шифр модернизации гидрозащиты (отсутствие буквы – основная модель); В5 – климатическое исполнение и категория размещения.

В шифре электродвигателя ЭДК45–117В приняты следующие обозначения: ЭД – электродвигатель; К – коррозионностойкий (отсутствие буквы – нормальное исполнение); 45 – мощность, кВт; 117 – диаметр корпуса, мм; В-верхняя секция (отсутствие буквы – несекционный, С – средняя секция, Н – нижняя секция).

В шифре гидрозащиты ПК92Д приняты следующие обозначения: П – протектор; К – коррозионностойкая (отсутствие буквы – исполнение нормальное); 92 – диаметр корпуса в мм; Д – модернизация с диафрагмой (отсутствие буквы – основная модель с барьерной жидкостью).

Типы, номинальные параметры двигателей приведены в табл. 6, а номинальные параметры электродвигателей – в табл. 4.7.

Пуск, управление работой двигателями и его защита при аварийных режимах осуществляются специальными комплектными устройствами.

Пуск, управление работой и защита двигателя мощностью 360 кВт с диаметром корпуса 130 мм осуществляются комплектным тиристорным преобразователем. Электродвигатели заполняются маслом МА-ПЭД с пробивным напряжением не менее 30 кВ.

Таблица 4.6.

|

Двигатель |

Номинальная мощность, кВт |

Номинальное напряжение, В |

Номинальный ток, A |

|

ПЭДУ16–103В5, ПЭДУ16–103ДВ5 ПЭДУК16–103В5, ПЭДУК16–103ДВ5 |

16 | 530 | 26 |

|

ПЭДУ22–103В5, ПЭДУ22–103ДВ5 ПЭДУК22–103В5, ПЭДУК22–103ДВ5 |

22 | 700 | 27 |

|

ПЭДУ32–103В5, ПЭДУ32–103ДВ5 ПЭДУК32–103В5, ПЭДУК32- |

32 | 1000 | 27,5 |

|

ПЭДУ45–103В5, ПЭДУ45–103ДВ5 ПЭДУК45–103В5, ПЭДУК45–103ДВ5 |

45 | 1050 | 37 |

|

ПЭДУС63–103В5, ПЭДУС63–103ДВ5 ПЭДУСК63–103В5, ПЭДУСК63–103ДВ5 |

63 | 1500 | 36,5 |

|

ПЭДУС90–103В5, ПЭДУС90–103ДВ5 ПЭДУСК90–103В5, ПЭДУСК90–103ДВ5 |

90 | 2100 | 37 |

|

ПЭДУ45–117В5, ПЭДУ45–117ДВ5 ПЭДУК45–117В5, ПЭДУК45–117ДВ5 |

45 | 1.000 | 36 |

|

ПЭДУ63–117В5, ПЭДУ63–117ДВ5 ПЭДУК63 – 117В5, ПЭДУК63–117ДВ5 |

63 | 1400 | 36 |

|

ПЭДУС90–117В5, ПЭДУС90–117ДВ5 ПЭДУСК90–117B5, ПЭДУСК90–117ДВ5 |

90 | 1950 | 37 |

|

ПЭДУС 125–117В5, ПЭДУС125–117ДВ5 ПЭДУСК125–117В5, ПЭДУСК 125–1 |

125 | 1950 | 51 |

Предельная длительно допускаемая температура обмотки статора электродвигателей (по сопротивлению для электродвигателей диаметром корпуса 103 мм) равна 170 °С, а остальных электродвигателей – 160 °С.

Двигатель состоит из одного или нескольких электродвигателей (верхнего, среднего и нижнего мощностью от 63 до 360 кВт) и протектора.

Электродвигатель (см. рис. 4. 4) состоит из статора, ротора, головки с токовводом, корпуса.

Статор выполнен из трубы, в которую запрессован магнитопровод, изготовленный из листовой электротехнической стали.

Обмотка статора – однослойная протяжная катушечная. Фазы обмотки соединены в звезду.