Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

Психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Изготовление детали "кронштейн"

Дипломная работа: Изготовление детали "кронштейн"

Техническое задание

Реферат

Содержание

Введение

1. Разработка технологического процесса

1.1. Служебное назначение и техническая характеристика детали

1.2. Постановка задачи на проектирование

1.3. Анализ технологичности конструкции детали. Разработка

технологического чертежа

1.4. Выбор и обоснование типа производства

1.5. Выбор вида и способа получения заготовки. Технико-экономическое

обоснование

1.6. Назначение и обоснование технологических баз, схем базирования и

установки заготовки

1.7. Выбор метода обработки отдельных поверхностей

1.8. Формирование структуры вариантов технологического процесса

1.8.1. Разработка маршрутной технологии

1.8.2. Выбор оптимального технологического процесса на основе

технико-экономического анализа вариантов

1.8.3. Построение операции с разработкой схем обработки

1.9. Выбор оборудования и средств технологического оснащения

1.10. Выбор и расчет припусков и операционных размеров

1.11. Выбор и расчет режимов резания

1.12. Расчет норм времени и определение разряда работ

1.13. Технико-экономический анализ вариантов технологических

операций по себестоимости

2. Разработка и конструирование средств технологического оснащения

2.1. Конструирование, расчеты и описание приспособления

2.2. Силовой расчет приспособления

4. Стандартизация и управление качеством продукции

5. Мероприятия по экологической безопасности в цехе

6. Технико-экономические показатели работы цеха

6.1. Определение состава и количества оборудования

6.2. Расчет количества рабочих операторов на линии

6.3. Определение потребности в основных материалах

6.4. Планирование фонда заработной платы основных рабочих

6.5. Планирование себестоимости, цены, прибыли и рентабельности

7. Технологические расчеты цеха и его технико-экономических

показателей

7.1 Расчет необходимого количества оборудования

7.2 Расчет количества основных рабочих

7.3 Расчет вспомогательных рабочих

7.4 Определение площадей участка

8. Охрана труда, окружающей среды, противопожарные мероприятия и

гражданская оборона

Заключение

Библиографический список

Приложения

РЕФЕРАТ

Пояснительная записка: с. , рис., табл., наименований литературных источников, приложения на с. Графическая часть: листов формата А1.

КРОНШТЕЙН, ПРЕДЪЯВЛЯЕМЫЕ ТРЕБОВАНИЯ, ЗАГОТОВКИ, МЕТОДЫ ОБРАБОТКИ, СХЕМЫ БАЗИРОВАНИЯ, МАРШРУТ, ОПЕРАЦИИ, ОБОРУДОВАНИЕ, ПРИСПОСОБЛЕНИЯ, ПРИПУСКИ, РЕЖИМЫ РЕЗАНИЯ, ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ, ТЕХНИКО-ЭКОНОМИЧЕСКИЙ АНАЛИЗ, МЕХАНИЧЕСКИЙ ЦЕХ, ОХРАНА ТРУДА.

Выявлено служебное назначение детали, сформулированы технические требования на изготовление деталей и узла.

С целью уменьшения трудоёмкости изготовления и повышения точности относительного расположения поверхностей существенно пересмотрен технологический процесс механической обработки.. Разработано приспособление для обработки поверхностей. Рассчитаны припуски, режимы резания. Определена техническая норма времени на все операции.

Разработаны технико-экономические показатели работы механического цеха. Намечены мероприятия по охране труда и окружающей среды.

ВВЕДЕНИЕ

Жизнь современного человека немыслима без машин, оказывающих ему помощь в труде, способствующих удовлетворению его материальных и духовных запросов. Машина служит средством, с помощью которого выполняется тот или иной технологический процесс, результатом которого является полученная для человека продукция.

Общество постоянно испытывает потребности либо в новых видах продукции, либо в сокращении затрат труда при производстве уже освоенной продукции. В обоих случаях эти потребности могут быть удовлетворены только с помощью новых технологических процессов и новых машин, необходимых для их выполнения. Любой технологический процесс является отражением уровня научного и технического развития человеческого общества.

Машина может быть полезна лишь в том случае, если она обладает надлежащим качеством. Некачественные машины не только не приносят пользы, но и наносят ущерб, так как вложенный в них труд оказывается затраченным напрасно. А ресурсы труда в жизни человеческого общества представляют собой наивысшую ценность. Поэтому человек всегда стремится к экономии труда в любом деле.

Процесс создания машины от формулировки ее служебного назначения до получения в готовом виде подразделяют на два этапа: проектирование и изготовление. Первый этап завершается разработкой конструкции машины (изделия) и предоставлением ее в чертежах, второй - реализацией конструкции производственного процесса. Построение и осуществление второго этапа составляет основную задачу технологии машиностроения.

В настоящей работе рассмотрены технологические, организационные и частично социальные вопросы, связанные с производством деталей гидроподъемных устройств, используемых при профилактических и ремонтных работах, в частности, летательных аппаратов в условиях аэродромов.

Авиационное производство характеризует широкая номенклатура и высокая сложность выпускаемых изделий. Совокупность этих условий значительно снижает уровень эффективности такого типа производства по сравнению с производствами, имеющими большую серийность, меньшую номенклатуру и сложность изделий. Мировой опыт показывает, что одним из возможных и наиболее эффективных способов увеличения эффективности многономенклатурного сложного производства, является использование оборудования с ЧПУ и в особенности группы обрабатывающих центров.

Это обосновано факторами, приводящими к сужению и удалению границ между типами производств от единичного до массового и увеличению эффективности производства.

1. Разработка технологического процесса

1.1. Служебное назначение и техническая характеристика детали

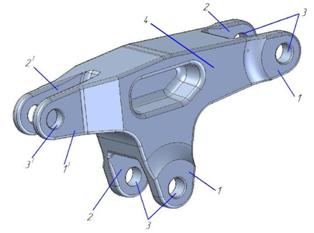

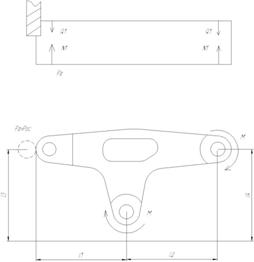

Кронштейн по своим конструктивным признакам относится к классу сложнопрофильных деталей. Кронштейн представляет собой корпусное Т-образное тело малых габаритов с тремя отверстиями Ø14 мм, выемками для облегчения массы детали, пазами шириной 14,6 и 36 мм для размещения элементов других деталей в сборке, тремя отверстиями Ø1,5 мм для контровки гаек в сборке. Форма детали образована сочетанием простых поверхностей (плоских, цилиндрических) и сложных поверхностей (контур детали, выемки, сопряжения).

Кронштейн 74.01.4201.749 устанавливается на раме 74.01.4201.700 и служит для крепления тяги привода створок передней опоры шасси.

Рабочая среда – атмосфера, рабочее давление - атмосферное, tº=60…+60ºC.Деталь подвержена вибрационным нагрузкам.

Сопряжения поверхностей детали необходимы для предотвращения образования усталостных трещин, так как деталь работает в условиях знакопеременных нагрузок.

Кронштейн устанавливается в раму по поверхностям 1' (27h12 мм), 2' (14,6Н9 мм), 3' (Ø14H8 мм) (рисунок 2). Эти поверхности являются основными конструкторскими базами. Также конструкторскими базами являются поверхности 1 (56h12 мм), 2 (36H9 мм), 3 (Ø14H8 мм). По ним происходит соединение кронштейна с тягами в сборке. К этим поверхностям предъявляются повышенные требования как по точности выполнения размеров и точности взаимного расположения (неперпендикулярность поверхностей 3 и 3' относительно поверхностей 1 и 1' не более 0,05), так и качеству поверхности (Ra1,6 для поверхностей 1, 2, 3, 1', 2', 3'). В то же время эти поверхности просты и достаточно протяженны. Это позволяет использовать их в качестве технологических баз на завершающей стадии обработки.

Рабочими поверхностями изделия являются внешние и внутренние плоские поверхности 1, 1', 2, 2' и внутренние цилиндрические поверхности 3, 3' .

Неуказанные

предельные отклонения допусков: отверстий Н14, валов h14,

остальные ± ![]() .

.

Материалом детали является – конструкционная легированная сталь 30ХГСА ГОСТ 4543-71. Сталь 30ХГСА используется при изготовлении различных улучшаемых деталей: валов, осей, зубчатых колес, фланцев, корпусов обшивки, лопаток компрессорных машин, работающих при температуре до 200° С, рычагов, толкателей, ответственных сварных конструкций, работающих при знакопеременных нагрузках, крепежных деталей, работающих при низких температурах.

Химический состав в % материала 30ХГСА

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0,28 – 0,34 | 0,9 – 1,2 | 0,8 – 1,1 | до 0,3 | до 0.025 | до 0.025 | 0,8 – 1,1 | до 0,3 |

Коэффициент обрабатываемости материала по отношению к Ст.45 составляет 0,85, что говорит о хорошей обрабатываемости резанием.

Рекомендуемые виды термообработки для стали 30ХГСА:

· Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух;

· Закалка 880 °С, масло Отпуск 540 °С, вода или масло;

В нашем случае применяется 2-й вариант. Данный вид термообработки используется для снятия внутренних напряжений и для обеспечения требуемого качества поверхностного слоя. Термообработка осуществляется после заготовительной операции, так как материал с такой твердостью хорошо обрабатывается режущим инструментом. Проведение же термообработки после чернового этапа приведёт к короблению детали и необходимости введения дополнительной операции по восстановлению баз. Также предварительную термическую обработку проводят для предотвращения перерезания волокон материала при использовании поковки в качестве заготовки.

Требуемое покрытие – оксидная плёнка для защиты от коррозии.

Термообработка проводится по технологии цеха №003.

Механические свойства в зависимости от термообработки

| Термообработка |

sT, МПа |

sв, МПа |

d5, % |

y, % |

HRC э |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | 1270 | 1470 | 7 | 40 | 43-51 |

| Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | 830 | 1080 | 10 | 45 | 36-41 |

1.2. Постановка задачи на проектирование

Исходя из своего служебного назначения, кронштейн должен представлять собой изделие высокой надежности. Наиболее уязвимым его звеном, с точки зрения прочности и долговечности работы, является система поворота передней опоры шасси.

С целью обеспечения повышенной надежности работы, организации высокопроизводительного процесса обработки наиболее ответственных деталей кронштейна необходимо решить следующие задачи:

1. на основе критического анализа существующего технологического

процесса разработать более эффективный процесс изготовления

вышеназванных деталей;

2. предусмотреть возможность широкого использования

высокопроизводительного оборудования, режущего инструмента и

технологической оснастки;

3. разработать проект механического цеха по изготовлению деталей

кронштейнов;

4. наметить мероприятия по охране окружающей среды и безопасности

жизнедеятельности работников цеха;

5. определить технико-экономические показатели работы цеха.

1.3. Анализ технологичности конструкции детали. Разработка технологического чертежа

Деталь «Кронштейн» удовлетворяет следующим требованиям технологичности:

• возможность использования рациональных заготовок,

• достаточная жесткость детали,

• возможность применения унифицированных инструментов при обработке детали,

• большинство поверхностей детали доступны для обработки и контроля (инструментальная доступность),

• базовые поверхности обеспечивают простоту и надежность закрепления детали в приспособлении.

Удовлетворение вышеперечисленным требованиям увеличивает технологичность детали.

К факторам, снижающим технологичность детали, относятся:

• наличие сложнопрофильных поверхностей, которые усложняют процесс обработки и затрудняют их контроль,

• отверстия под углом к поверхности.

В целом деталь можно считать технологичной.

1.4. Выбор и обоснование типа производства

Проектирование технологического процесса и разработка его маршрута должны выполняться с учетом типа организации производства. Различают три основных типа машиностроительного производства: массовое, серийное и единичное.

Для оценки типа производства можно воспользоваться характеристикой серийности, в основу которой положена классификация деталей по их массе и габаритам. В нашем случае годовая программа выпуска деталей составляет 11 единиц, и масса 1,96 кг устанавливаем тип производства – единичное.

1.5. Выбор вида и способа получения заготовки. Технико-экономическое обоснование

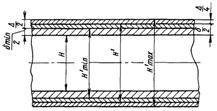

Расчет заготовки делаем по ГОСТ 7829-70 «ПОКОВКИ ИЗ УГЛЕРОДИСТОЙ И ЛЕГИРОВАННОЙ СТАЛИ, ИЗГОТОВЛЯЕМЫЕ КОВКОЙ». Исходя из размеров готовой делали(220х110х57) производим расчет припусков.

H - обдирочный размер заготовки или номинальный размер детали; dmin - наименьший припуск на размер H;

d - номинальный припуск на размер H;

![]() мм

мм

![]() мм

мм

![]() мм м

мм м

H¢min - наименьший размер поковки:

![]() мм

мм

![]() мм

мм

![]() мм

мм

H¢ - номинальный (расчетный) размер поковки:

![]() мм

мм

![]() мм

мм

![]() мм

мм

H¢max - наибольший размер поковки:

![]() мм

мм

![]() мм

мм

![]() мм

мм

D - поле предельных отклонений размера поковки

![]() мм

мм

![]() мм

мм

![]() мм

мм

В данный момент на производстве применяем поковкк размерами

231мм х 121мм х 65мм. Выполняется по ТУ 1-92-156-90 группа контроля 2 с шероховатостью поверхностей Ra 3.2, без выполнения штамповочных уклонов. Для нахождения массы поковки воспользуемся программой КОМПАС.

Деталь

Объем V = 1963118.400000 мм3

Материал Сталь 30ХГСА ГОСТ 1050-88

Плотность Ro = 0.007820 г/мм3

Масса M = 15351.585888 г

Способ получения заготовки, схож с действующий в производстве, предполагается не менять заготовку.

Изначальным материалом для поковки будет являться круг D=200 мм, высотою Н=65 мм.

Объем данного круга равен V=π·D2·H/4=3,14·2002·65/4=2041000 мм3,

Что является достаточным.

1.5.1 Определение стоимости заготовки

При бухгалтерском методе расчёта цеховая себестоимость заготовки

С з.ц.

= С м + З п (1 + ![]() ,

,

где С м – затраты на материал; З п – заработная плата рабочего; Z – коэффициент, зависящий от условий производства, колеблется от 150 до 800%, принимается равным 200%.

С м = С 1 · Мз – Ц отх М отх,

где С 1 = 50 рублей – стоимость 1 кг материала; Ц отх = 5 рублей – цена 1 кг реализуемого отхода; М отх – масса реализуемых отходов.

В базовом варианте М отх = 15,35 – 1,96 = 13,39 кг, а затраты на материал

С м = 50 · 15,35 – 5 · 13,39 = 700,55 руб.

Заработная плата 3-х рабочих (см. ниже) в кузнице на одну заготовку

З п = 3 · Ч · Т шт-к

где Т шт-к – штучно-калькуляционное время на кузнечную операцию; Ч = 10,51 руб – часовая тарифная ставка 4 разряда.

Т шт-к

= (Т о + Т в) К · К м + ![]() ,

,

где Т о и Т в – соответственно суммарное основное и вспомогательное время по всем переходам; К = 1,22 – коэффициент к оперативному времени на организационно-техническое обслуживание рабочего места и перерывы на отдых и личные надобности; К м = 2 – поправочный коэффициент на марку стали 30ХГСА.

На ковочной операции выбран тяжёлый молот с массой падающих частей 5 т, а состав бригады из трёх человек: кузнеца, подручного кузнеца и машиниста молота.

Содержание работы и время на её выполнение по двум операциям:

- загрузить заготовку в печь, выгрузить заготовку из печи, уложить поковку – 0,31 · 2 = 0,68 мин;

- взять заготовку клещами, поставить и осадить – 0,27 мин;

- переустановить поковку перевёртыванием – 0,1 мин;

- основное время на один удар – 0,009 мин; число ударов при осадке – 32

- время на осмотр заготовки – 0,03 ·2 = 0,06 мин.

Подготовительно-заключительное время Т п.з. складывается из времени на получение задания и инструктаж, а также сдачу партии поковок – 16 мин. Штамп универсальный с плоским бойком, поэтому времени на смену штампа не затрачивается.

Таким образом, при изготовлении партии поковок n = 11 штукам суммарное штучно-калькуляционное время на двух ковочных операциях

Т шт-к

= (1,04 + 2,27) · 1,22 ·2 + ![]() = 9,53

мин.

= 9,53

мин.

З п = 3 · 10,51 · 9,53/60 = 219,8 руб.

По базовому варианту технологического процесса

С з.ц. = 700,55 + 219,8 (1 + 2) = 955,65 руб,

1.6. Назначение и обоснование технологических баз, схем базирования и установки заготовки

Достижение конструкторских требований к детали в процессе ее изготовления обеспечивается технологией ее обработки, в которой особая роль отводится установке заготовки.

Установка в рабочие поверхности приспособлений включает в себя базирование и закрепление. Определенное положение относительно режущих инструментов и станка придается заготовке в процессе базирования, когда образуются ее геометрические связи с элементами приспособления. Чтобы эти связи не нарушались в процессе механической обработки, заготовку закрепляют, создавая силовое замыкание связей.

Смысловой анализ конструкторско-технологического кода показал, что основной схемой базирования является базирование по плоскости и двум пальцам. Следует отметить, что технологические базы в принятой схеме базирования совмещаются с основными и вспомогательными конструкциями, а также измерительными базами, от которых заданы выдерживаемые при обработке размеры. Реализация этого условия обеспечивает соблюдение принципа единства баз и, следовательно, получение требуемой точности детали.

Достижению заданной точности способствует и соблюдение принципа постоянства баз на всех без исключения операциях механической обработки.

1.7 Выбор метода обработки отдельных поверхностей

Выбор методов производится на основании уточнений, которые представляются отношениями допусков заготовки к допускам детали по соответственным поверхностям, т.е.

ε общ = Т за г / Т дет .

Такое уточнение является общим для данной поверхности. Под Т заг и Тдет можно понимать допуски на тот или иной линейный размер, допуски формы заготовки и детали или допуски относительного расположения поверхностей.

Вместо точностных параметров в числитель дроби можно поставить значения шероховатостей поверхностей и детали и получить уточнение по шероховатости.

Приведем расчет общих уточнений для поверхностей детали и сведем результаты в таблицу

Таблица

Расчет уточнений и методов обработки отдельных поверхностей

|

№ пов- сти |

Допуск, мм |

Уточнение ε общ |

Уточнение по операциям |

Методы обработки (с указанием межоперационных допусков Т и достигнутой шероховатости R a) |

|

| детали | заг-ки | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1,2 | 0,3 | 4,0 | 13,3 |

e 1 = 4,0 / 0,6 = 6,66 e 2 = 0,6 / 0,3 = 2,0 e 3 = 0,3 / 0,15 = 2,0 e 1 e 2 e 3 = e общ = 26,64 |

1.Черновое фрезерование (Т черн.рт. = 0,6 мм, R а = 3,2мкм). 2. Получистовое фрезерование (Тп.чист.рт = 0,3 мм, R а = 3,2мкм). 3. Чистовое фрезерование (Т чист.рт. = 0,15 мм, R а = 3,2мкм). |

| 10 | 0,3 | 0,4 | 1,33 |

e 1 = 0,4 / 0,3 = 1,33 e 2 = 0,3 / 0,2 = 1,5 e 3 = 0,2 / 0,062 = 3,22 e 1 e 2e 3 = 6,42 > e общ = 1,33 |

1. Черновое фрезерование (Т черн.т. = 0,3 мм, R а = 6,3мкм). 2. Получистовое фрезерование (Т п.чист.т. = 0,2 мм, R а = 3,2мкм). 3. Шлифование (Т п.чист.т. = 0,062 мм, R а = 1,6мкм). |

| 11 | 0,3 | 0,4 | 1,33 |

e 1 = 0,4 / 0,3 = 1,33 e 2 = 0,3 / 0,3 = 1 e 3 = 0,2 / 0,062 = 3,22 e 1 e 2e 3 = 4,28 > e общ = 1,33 |

1. Черновое фрезерование (Т черн.т. = 0,3 мм, R а = 6,3мкм). 2. Получистовое фрезерование (Т п.чист.т. = 0,2 мм, R а = 3,2мкм). 3. Шлифование (Т п.чист.т. = 0,062 мм, R а = 1,6мкм). |

| 7 | 0,027 | 0,11 | 26,5 |

e 1 =0 ,11 / 0,027 = 4,07 e 2 = e3 = e 4= e 1 e 2 e 3e 4 = e общ = 26,5 |

1. Сверление (Т черн.т = 0,11 мм, R а = 6,3 мкм). 2. Растачивание (Т п.чист.т = 0,11 мм, R а = 3,2 мкм). 3. Зенкерование (Т чист.т = 0,043 мм, R а = 1,6 мкм). 4. Развертывание(Т чист.т = 0,027 мм, R а = 0,8 мкм). |

Общее уточнение по каждой поверхности может быть обеспечено различными методами их обработки. Математически это условие выражается неравенством

ε общ

≤ ![]() Π ε i,

Π ε i,

где ε i - уточнение по i-той операции техпроцесса.

Методы обработки поверхностей, обеспечивающие требуемую точность линейных размеров, и соответственное этим методам уточнение представлены в таблице.

При выборе методов обработки руководствуемся рекомендациями, согласно которым возможно большее количество поверхностей желательно обрабатывать одним способом. Это позволяет совместить наибольшее число переходов во времени, уменьшить количество операций, сократить трудоемкость, цикл и себестоимость обработки.

Так как на чертеже детали нет указанных допусков формы поверхностей, то в соответствии с ГОСТ 25069 – 81 неуказанные допуски формы должны находиться в пределах поля допуска соответствующего линейного размера. Это значит, что при выполнении условия намеченные в таблице. методы обработки поверхностей автоматически обеспечивают получение их требуемой формы.

1.8. Формирование структуры вариантов технологического процесса (альтернативный вариант)

1.8.1 Разработка маршрутной технологии

|

Базовый техпроцесс |

Предлагаемый техпроцесс |

||

| операция | операция | вид операции | |

| 010 | заготовительная | 010 | заготовительная |

| 030 | вертикально-фрезерная | 020 | контрольная |

| 040 | вертикально-фрезерная | 030 | фрезерно-сверлильно-расточная |

| 050 | слесарная | 040 | контрольная |

| 070 | координатно-расточная | 050 | фрезерно-сверлильно-расточная |

| 080 | вертикально-фрезерная | 060 | контрольная |

| 090 | слесарная | 070 | плоскошлифовальная |

| 100 | вертикально-фрезерная | 080 | плоскошлифовальная |

| 110 | слесарная | 090 | контрольная |

| 120 | фрезерная с ЧПУ | 100 | |

| 125 | фрезерная с ЧПУ | ||

| 130 | слесарная | ||

| 140 | вертикально-фрезерная | ||

| 150 | слесарная | ||

| 160 | вертикально-фрезерная | ||

| 170 | слесарная | ||

| 180 | промывочная | ||

| 190 | контрольная | ||

| 200 | слесарная | ||

| 210 | термообработка | ||

| 220 | контрольная | ||

| 230 | слесарная | ||

| 240 | вертикально-фрезерная | ||

| 250 | слесарная | ||

| 260 | вертикально-фрезерная | ||

| 270 | слесарная | ||

| 280 | вертикально-фрезерная | ||

| 290 | слесарная | ||

| 300 | вертикально-фрезерная | ||

| 310 | слесарная | ||

| 320 | вертикально-сверлильная | ||

| 330 | плоскошлифовальная | ||

| 340 | плоскошлифовальная | ||

| 350 | вертикально-сверлильная | ||

| 355 | вертикально-сверлильная | ||

| 360 | слесарная | ||

| 370 | УЗК | ||

| 380 | магнитный контроль | ||

| 390 | слесарная | ||

| 400 | промывочная | ||

| 410 | контрольная | ||

| 420 | покрытие | ||

| 430 | окрашивание | ||

| 440 | контрольная |

1.8.2. Выбор оптимального технологического процесса на основе технико-экономического анализа вариантов

Исходные данные сравниваемых вариантов

| Вариант базовый | Вариант предлагаемый |

| 1 | 2 |

|

Операции 030, 040, 080, 090, 140, 160, 240, 280,300. Вертикально-фрезерные. Станок 6Р12 Операции 330,340. Плоскошлифовальные. Станок 3Б722 Операции 320,350. Вертикально-сверлильные. Станок 2Н135 Операция 125. Вертикально-фрезерная с ЧПУ. Станок 6М63-СН2 Операция 070. Координатно-расточная. Станок 2А450 |

Операция 030. Фререзно-сверлильно-расточная Станок НЕРМЕ С20 Операция 050. Фререзно-сверлильно-расточная Станок НЕРМЕ С40 Операции 070,080. Плоскошлифовальные. Станок 3Б722 |

|

Производство мелкосерийное Nгод = 11 штук Число смен – 1 |

|

| Приспособления | |

|

Операции 030, 040 – Тиски Операции 090, 125, 140, 160, 300, 320, 330, 340, 350,355- приспособления |

Операции 030 – Тиски Операции 050, 070,080 - приспособления |

| Инструмент | |

|

Операция 030 Фреза 2214-0155 Т15К6 Операция 040 Фреза 615/1047 Т15К6 Операция 070 Сверло 2301-0034 Резец 616/4300 Операция 080 Фреза 615/5209 R5 Т15К6 Операция 100 Фреза 615/5209 R5 Т15К6 Операция 140 Фреза ø200 В=22 Т15К6 615/1185 Операция 160 Фреза ‡185 В=11,6 R3 Т15К6 615/1185 Операция 280 Фреза 615/1185 Т15К6 Операция 300 Фреза 615/3294 Т15К6 Операция 320 Зенкер ø13 Т15К6 51191/174-95-360; Зенкер ø13,7 Т15К6 51191/174-95-360 Развертка ø13,97 Т15К6 51294/174-95-360 Развертка ø14Н8 Т15К6 51294/174-95-360 Операция 330 Круг 25А40ПСМЋ 6К6 300х25х76 ГОСТ 2424-83 Операция 340 Круг 25А40ПСМЋ 6К6 250х10х76 ГОСТ 2424-83 Операция 350 Сверло 2300-0134 ø1,5 ГОСТ 10902-77 Операция 355 Зенковка 2353-0111 ø18 ГОСТ 14953-80 |

Операция 030 Фрезы концевые ø20мм, ø16мм, ø10мм, ø4мм. Фреза дисковая ø200мм, ø160мм. Сверла ø13,6мм, ø1,5мм. Развертка ø14Н8 Операция 050 Фрезы концевые ø20мм, ø16мм, ø10мм Сверло ø1,5мм. |

| Штучно – калькуляционное время | |

|

Операция 030. Т шт-к = 26,4 мин. Операция 040. Т шт-к = 69,6 мин. Операция 050. Т шт-к = 9 мин. Операция 070. Т шт-к = 72 мин. Операция 080. Т шт-к = 24 мин. Операция 090. Т шт-к = 9 мин. Операция 100. Т шт-к = 36 мин. Операция 110. Т шт-к = 12 мин. Операция 120. Т шт-к = 102 мин. Операция 125. Т шт-к = 54 мин. Операция 130. Т шт-к = 12 мин. Операция 140. Т шт-к = 48 мин. Операция 150. Т шт-к = 9 мин Операция 160. Т шт-к = 18 мин. Операция 170. Т шт-к = 168 мин. Операция 200. Т шт-к = 15 мин. Операция 230. Т шт-к = 15 мин. Операция 240. Т шт-к = 24 мин. Операция 250. Т шт-к = 9 мин. Операция 260. Т шт-к = 24 мин. Операция 270. Т шт-к = 9 мин. Операция 280. Т шт-к = 27 мин. Операция 290. Т шт-к = 12 мин. Операция 300. Т шт-к = 30 мин. Операция 310. Т шт-к = 12 мин. Операция 320. Т шт-к = 84 мин. Операция 330. Т шт-к = 84 мин. Операция 340. Т шт-к = 84 мин. Операция 350. Т шт-к = 24 мин. Операция 355. Т шт-к = 12 мин. Операция 360. Т шт-к = 192 мин. Операция 390. Т шт-к = 6 мин. Общее Т шт-к = 1332 мин |

Операция 030. Т шт-к = 75,26 мин. Операция 050. Т шт-к = 37,09 мин. Операция 070. Т шт-к = 84 мин. Операция 080. Т шт-к = 84 мин. Операция 100. Т шт-к = 52 мин. Операция 130. Т шт-к = 12 мин Общее Т шт-к = 334,35 мин |

| Разряд работы | |

|

Операции 030, 040 – 3разряд Операции 080, 090, 100, 110, 130, 160, 200, 230, 240, 250, 260, 270, 280, 290, 300, 310– 4 разряд Операции 070, 120, 125,140, 150, 170, 320, 330, 340, 350, 355, 360, 390 – 5 разряд |

Операция 030 – 4 разряд Операция 050 – 4 разряд Операция 070 – 5 разряд Операция 080 – 5 разряд Операция 100 – 5 разряд Операция 130 – 5 разряд |

1.9. Выбор оборудования и средств технологического оснащения

|

№ Оп. |

Содержание Операции / Модель станка |

Технологическое оснащение операции |

| 010 | Заготовительная | |

| 020 | Контрольная |

Приспособление: СЛ-IIА ТУ3-3.2081-87 Стиласком Мерительный инструмент: Образцы шероховатости ГОСТ 9378-93 ШЦ-II-250-0,05 Штангенциркуль ГОСТ 166-89 |

| 030 |

Вертикально- фрезерная / HERMLE C20 |

Приспособление: Станочные тиски Режущий инструмент: 1. Фреза ø20мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER 32X-100 Пластина HP ANKT 070212PNTR 2. Сверло ø13.6 мм, длинной 80 мм: Корпус SCD 136-060-140 ACG5 Держатель HSK A63 ER 32X-100 3. Сверло ø1.5 мм, длинной 20 мм: Корпус SCD 015-009-030 AP6 Держатель HSK A63 ER 32X-100 4. Рразвертка ø14Н8 мм, длиной 100 мм: Корпус RM SHR-1400 H7N CS CH 07 Держатель HSK A63 ER 32X-100 5. Дисковая фреза ø200 мм, шириной 20 мм : Корпус FDN D200-20-40-R12 Держатель HSK A 63 SEM 40X-60 Пластина QDMT 120532PDTN-M 6. Дисковая фреза ø160 мм, шириной 13 мм : Корпус FDN D200-20-40-R12 Держатель HSK A 63 SEM 40X-60 Пластина QDMT 120532PDTN-M 7. Фреза ø16 мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER 32X-100 Пластина HP ANKT 0702 PN-R 8. Фреза ø10 мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER 32X-100 Пластина HP ANKT 070204 PNFR-P 9. Фреза ø4 мм: Корпус ECS 040E05-3W06-57 Держатель HSK A63 ER 32X-100 Мерительный инструмент: 8133-0158 Калибр-пробка 14Н8 ГОСТ 16778-93 ШР-250-0,05 Штангенрейсмас ГОСТ 164-90 ШЦ-II-250-0,05 Штангенциркуль ГОСТ 166-89 |

| 040 |

Контрольная / Контрольный стол |

Приспособление: Контрольная плита Мерительный инструмент: ШР-250-0,05 Штангенрейсмас ГОСТ 164-90 ШЦ-II-250-0,05 Штангенциркуль ГОСТ 166-89 Угломер ГОСТ 5378-88 50699/3 Шаблон радиусный 50699/4 Шаблон радиусный 50699/5 Шаблон радиусный Г И-100 Глубиномер ГОСТ 7661-67 8133-0158 Калибр-пробка 14Н8 ГОСТ 16778-93 МК 50-1 Микрометр ГОСТ 6507-90 С-10А Стенкомер ГОСТ 11358-89 10-18 Нутромер ГОСТ 9244-75 605/7073 Шаблон фаскомер 18-50 Нутромер ГОСТ 9244-75 Штатив ГОСТ 10197-70 ИРБ Индикатор ГОСТ 5584-75 |

| 050 |

Вертикально- фрезерная / HERMLE C40 |

Приспособление: Приспособление СамГТУ 151001.064.116.011 Режущий инструмент: 1. Фрезу ø20 мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER 32X-100 Пластина HP ANKT 070212PNTR 2. Сверло ø1.5 мм, длинной 20 мм: Корпус SCD 015-009-030 AP6 Держатель HSK A63 ER 32X-100 3. Фрезу ø16 мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER 32X-100 Пластина HP ANKT 0702 PN-R 4. Фрезу ø10 мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER 32X-100 Пластина HP ANKT 070204 PNFR-P Мерительный инструмент: 8133-0158 Калибр-пробка 14Н8 ГОСТ 16778-93 ШР-250-0,05 Штангенрейсмас ГОСТ 164-90 ШЦ-II-250-0,05 Штангенциркуль ГОСТ 166-89 |

| 060 |

Контрольная / Контрольный стол |

Приспособление: Контрольная плита Мерительный инструмент: ШР-250-0,05 Штангенрейсмас ГОСТ 164-90 ШЦ-II-250-0,05 Штангенциркуль ГОСТ 166-89 Угломер ГОСТ 5378-88 50699/3 Шаблон радиусный 50699/4 Шаблон радиусный 50699/5 Шаблон радиусный Г И-100 Глубиномер ГОСТ 7661-67 8133-0158 Калибр-пробка 14Н8 ГОСТ 16778-93 МК 50-1 Микрометр ГОСТ 6507-90 С-10А Стенкомер ГОСТ 11358-89 10-18 Нутромер ГОСТ 9244-75 605/7073 Шаблон фаскомер 18-50 Нутромер ГОСТ 9244-75 Штатив ГОСТ 10197-70 ИРБ Индикатор ГОСТ 5584-75 |

| 070 |

Плоскошлифовальная / 3Б722 |

Приспособление: 633/1683 Режущий инструмент: Круг 25А40ПСМЋ 6К6 300х25х76 ГОСТ 2424-83 Мерительный инструмент: Нутромер 18-50 ГОСТ 9244-75 Кольцо установочное 36-I СТП 635.04.014-88 |

| 080 |

Плоскошлифовальная / 3Б722 |

Приспособление: 633/1683 Режущий инструмент: Круг 25А40ПСМЋ 6К6 250х10х76 ГОСТ 2424-83 Мерительный инструмент: Нутромер 10-18 ГОСТ 9244-75 Кольцо установочное 14,6-I СТП 635.04.014-88 |

| 090 |

Контрольная / Контрольный стол |

Приспособление: Контрольная плита Мерительный инструмент: См. операции 30-80 |

| 100 |

Слесарная / Слесарный верстак |

Приспособление: Тиски универсальные 7200-4ф-79 ГОСТ 16518-80 Режущий инструмент: Напильник плоск. туп., ГОСТ 1465-80 Шаблон радиусный 50699/2 |

| 110 |

Ультрозвуковой Контроль |

Ультразвуковой контроль проушин ОСТ 190250-77 |

| 120 | Магнитный контроль |

Продольное и поперечное намагничивание РТМ 1.2.020-78 |

| 130 |

Слесарная / Слесарный верстак |

Приспособление: Тиски универсальные 7200-4ф-79 ГОСТ 16518-80 Режущий инструмент: Напильник плоск. туп., ГОСТ 1465-80 Шаблон радиусный 50699/2 |

| 140 |

Промывочная / Ванна |

Промывка детали производится в ванне с керосином |

| 150 |

Контрольная / Контрольный стол |

|

| 160 |

Покрытие / Ванна |

Производиться нанесение покрытия: Кд6. фос. Окч. |

| 170 |

Окрашивание / Покрасочная камера |

Производиться окрашивание: УР-1161, светло-серая, 355 ОСТ 190055-85 |

| 180 |

Контрольная / Контрольный стол |

1.10. Выбор и расчет припусков и операционных размеров

Поверхность детали будет иметь шероховатость Rа3,2. Для получения заданного класса шероховатости должно использоваться двукратное фрезерование (предварительное - от необработанной поверхности до Rа6,3, затем получистовое – доRа3,2), что совпадает с технологией цеха.

Рабочие поверхности имеют шероховатость Rа1,6. Для получения заданного класса шероховатости добавляется чистовое фрезерование (пов. 1 и всего контура), шлифование (пов. 10 и 11) и развертывание (пов. 7), что и делается в технологии цеха.

Для получения точной геометрии сложных поверхностей добавляется чистовое фрезерование.

1.11. Выбор и расчет режимов резания

Приведен для операций из предельного техпроцесса, изображенных на схемах обработки в графической части проекта (чертеж СамГТУ 151001.064.116.).

В альтернативном варианте предлагается выполнять обработку детали с 2 установок. В качестве заготовки мы имеем стандартную поковку, но уже прошедшую термическую обработку. На первой стадии обработка производится в стационарных тисках, а на второй стадии в приспособлении.

В качестве фрезерного оборудования используются современные обрабатывающие центры «Hermle C20U» и «Hermle C40U». Особенностями этих станков являются:

· Жесткая технологическая система благодаря модифицированной рамной конструкции Гентри с оптимальной опорой главных осей, очень жёстким динамическим поперечным салазкам осей, что повышает точность расположения инструмента в пространстве рабочей зоны согласно управляющей программе;

· Тандемный привод базы поворотного стола, что предотвращает его скручивание и увеличивает точность расположения заготовки при повороте стола;

· Автоматическая электронная система контроля позиции инструмента, учитывающая термические деформации заготовки;

· Центрирование держателя по укороченному конусу и торцу, позволяющее почти полностью избавиться от биения инструмента;

· Автоматическая смена инструмента и кольцевой магазин, встроенный в базовый корпус станка, позволяющие использовать до 30 инструментов в одной операции;

· Возможность определения положения заготовки в рабочей зоне при помощи контрольно-измерительных щупов для задания нуля управляющей программы.

Таким образом, используемое оборудование отвечает всем условиям и техническим требованиям изготовления детали.

Этап №1, обработка производится в тисках.

Переход №1 Черновая обработка поверхности.

Используем фрезу ø20мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070212PNTR

Обработка проходит со следующими режимами:

n, об/мин = 6360

f, мм/об = 0.28

Sz=0,14 мм

V=3,14·20·6320/1000=396,89 м/мин

Переход №2 Сверление отверстий ø13.6 мм

Используем сверло ø13.6 мм, длинной 80 мм:

Корпус SCD 136-060-140 ACG5

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 2600

f, мм/об = 0.3

V=3,14·13,6·2600/1000=111,03 м/мин

Переход №3 Сверление отверстий ø1.5мм

Используем сверло ø1.5 мм, длинной 20 мм:

Корпус SCD 015-009-030 AP6

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 19000

f, мм/об = 0.05

V=3,14·1,5·19000/1000=89,49 м/мин

Переход №4 Развертывание отверстий ø14мм

Используем развертку ø14 мм, длиной 100 мм:

Корпус RM SHR-1400 H7N CS CH 07

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 270

f, мм/об = 0.3

V=3,14·14·270/1000=11,87 м/мин

Переход №5 Фрезеровка первого паза шириной 36 мм

Используем дисковую фрезу ø200 мм, шириной 20 мм :

Корпус FDN D200-20-40-R12

Держатель HSK A 63 SEM 40X-60

Пластина QDMT 120532PDTN-M

Обработка проходит со следующими режимами:

n, об/мин = 500

f, мм/об = 2.496

Sz=0,15 мм

V=3,14·200·500/1000=314 м/мин

Переход №6 Фрезеровка второго паза шириной 14.6 мм

Используем дисковую фрезу ø160 мм, шириной 13 мм :

Корпус FDN D200-20-40-R12

Держатель HSK A 63 SEM 40X-60

Пластина QDMT 120532PDTN-M

Обработка проходит со следующими режимами:

n, об/мин = 600

f, мм/об = 4.164

Sz=0,26 мм

V=3,14·160·600/1000=301,44 м/мин

Переход №7 Получистовая обработка поверхности.

Используем фрезу ø16 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 0702 PN-R

Обработка проходит со следующими режимами:

n, об/мин = 5000

f, мм/об = 0.33

Sz=0,16 мм

V=3,14·16·5000/1000=251,2 м/мин

Переход №8 Чистовая обработка поверхности.

Используем фрезу ø10 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070204 PNFR-P

Обработка проходит со следующими режимами:

n, об/мин = 7960

f, мм/об = 0.2

Sz=0,1 мм

V=3,14·10·7960/1000=249,94 м/мин

Переход №9 Чистовая обработка выступа.

Используем фрезу ø4 мм:

Корпус ECS 040E05-3W06-57

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 7960

f, мм/об = 0.6

Sz=0,2 мм

V=3,14·4·7960/1000=99,97 м/мин

Этап №2, обработка производится в приспособлении.

Переход №1 Черновая обработка поверхности.

Используем фрезу ø20 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070212PNTR

Обработка проходит со следующими режимами:

n, об/мин = 6360

f, мм/об = 0.28

Sz=0,14 мм

V=3,14·20·6320/1000=396,89 м/мин

Переход №2 Сверление отверстий ø1.5мм

Используем сверло ø1.5 мм, длинной 20 мм:

Корпус SCD 015-009-030 AP6

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 19000

f, мм/об = 0.05

V=3,14·1,5·19000/1000=89,49 м/мин

Переход №3 Получистовая обработка поверхности.

Используем фрезу ø16 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 0702 PN-R

Обработка проходит со следующими режимами:

n, об/мин = 5000

f, мм/об = 0.33

Sz=0,16 мм

V=3,14·16·5000/1000=251,2 м/мин

Переход №4 Чистовая обработка поверхности.

Используем фрезу ø10 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070204 PNFR-P

Обработка проходит со следующими режимами:

n, об/мин = 7960

f, мм/об = 0.2

Sz=0,1 мм

V=3,14·10·7960/1000=249,94 м/мин

1.12. Расчет норм времени и определение разряда работ

В качестве фрезерного оборудования используются современные высокопроизводительные обрабатывающие центры «Hermle C20U» и «Hermle C40U».

Операция 030 Выполнение детали происходит по программе, в которых уже заложены все траектории движения инструмента, режимы резания.

В переходе происходит фрезерная обработка контура, заменяя большинство операций, которые были в базовом техпроцессе.

Из программы мы можем найти время затраченное на всю операцию, машинное и вспомогательное.

Согласно программе выясняем, что на операцию потрачено:

Операция 030

Время машинное равно 65,47 минут

Вспомогательное время равно 9,84 минут

Общее время на обработку равно 75,29 минут

Операция 050

Время машинное равно 32,25 минут

Вспомогательное время равно 4,84 минут

Общее время на обработку равно 37,09 минут

2. Разработка и конструирование средств технологического оснащения

2.1. Конструирование, расчеты и описание приспособления

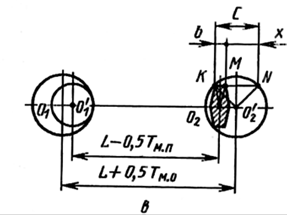

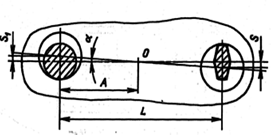

При базировании заготовки для фрезерной обработки во втором установе применим установку по двум отверстиям и плоскости. Главными достоинствами такого способа базирования являются простота конструкции приспособления и достаточно высокая точность установки заготовки.

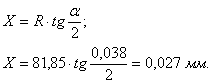

Конструктивно различают установку на два цилиндрических пальца или на один цилиндрический и один срезанный пальцы. Граница применимости этих сочетаний определяется точностью диаметров и взаимного расположения базовых отверстий и требуемой точностью выдерживаемых на операции относительных расстояний и поворотов обрабатываемых поверхностей.

В нашем случае в приспособление необходимо установить заготовку, имеющую базовые отверстия Ø14H8=14+0,027 и межцентровое расстояние 188,7±0,2. Для установки заготовки будем использовать приспособление с пальцами, выполненными по 7-му квалитету, межцентровое расстояние между пальцами выполняется также по 7-му квалитету LМ.П. =188,7±0,023 мм.

В первое

отверстие устанавливаем палец по посадке f7, имеющий диаметр Ø![]() . Тогда S1min=0,016 мм, а S1max=0,061 мм.

. Тогда S1min=0,016 мм, а S1max=0,061 мм.

Рассчитаем диаметр второго пальца по формуле:

![]() ,

,

![]() .

.

Для повышения

точности базирования при сохранении возможности гарантированной установки любой

заготовки из партии с межцентровым расстоянием базовых отверстий в пределах

заданного допуска используем вместо одного цилиндрического пальца срезанный.

Схема установки заготовок на один цилиндрический и один срезанный палец

показана на рис.

Схема установки заготовок на цилиндрический и срезанный пальцы

Условие установки заготовки на цилиндрический и срезанный пальцы можно записать в виде формулы:

![]() ,

,

![]() мм.

мм.

Для цилиндрического пальца величина зазора S2min=0,07 мм, а для срезанного S2min=0,02 мм. Отсюда видно, что применение срезанного пальца значительно снижает погрешность установки.

Смещения заготовки от ее среднего положения в направлениях, перпендикулярных оси цилиндрического пальца, определяются минимальным радиальным зазором S1, допуском на размер базового отверстия Тdo1 и допуском на диаметр пальца Тdn1. Схема расчета погрешности установки представлена на рис.Наименьшее смещение равно S1, а наибольшее

S=0,5Тdo1+0,5Тdn1=0,5∙0,027+0,5∙0,018=0,0225 мм.

Схема для расчета погрешности установки заготовки на цилиндрический и срезанный пальцы

По величинам смещений найдем погрешность установки для выполняемых размеров. Наибольший угол поворота α заготовки от ее номинального положения найдем по формуле:

![]() .

.

Расстояние центра поворота от оси цилиндрического пальца определим по формуле:

![]() мм.

мм.

Зная угол и центр поворота заготовки, определим погрешность обработки заданного параметра, вызванного базированием заготовки. Размером, к которому предъявляются самые высокие требования по выполнению размера является размер 9+0,1.

Имея координаты точки вращения заготовки при установке на два пальца и расстояние до поверхности, на которое может оказать влияние поворот заготовки, можно рассчитать расстояние от центра до исследуемой поверхности:

![]() .

.

Тогда расстояние Х, определится:

Допуск на выполняемый размер превышает возможную погрешность. Значит, спроектированное приспособление возможно применять для обработки детали.

2.2 СИЛОВОЙ РАСЧЕТ ПРИСПОСОБЛЕНИЯ

Определяем силы резания через мощность, а последнюю - с помощью режимов резания. При обработке твердосплавной концевой фрезой с подачей на зуб S Z = 0,14 мм/зуб, числом зубьев Z = 2, скоростью резания v = 3,14·20 6360/1000 = 396,89 м/мин

а окружная сила

Р z = ![]()

Р z = ![]() =

985,67 Н.

=

985,67 Н.

Определим потребные силы зажима. Для этого приложим к заготовке действующие на нее силы резания, зажима, трения и реакции опор.

Составим уравнения равновесия, имея в виду, что силы трения F = ƒN:

∑F x = 0; P ос - Q1- Q1 + N 1 + N 1 =0; P ос - 2Q1+ 2N 1 = 0;

∑F y = 0;

∑F Z = 0;

∑М х (F) = 0, k·POC ·l1-2/3·f·Q1·(243-123)/(242-122)- 2/3·f·N1·(243-123)/(242-122)=0

∑M y (F) = 0, kPOC ·l3-Q1·l4+N1·l4 = 0,

∑M Z (F)= 0 k·POC ·l+N1·l2-Q1·l2= 0,

Из уравнения следует, что N1 = Q1·l2- k·POC ·l.

kPOC ·l3-Q1·l4+ Q1·l2- k·POC ·l·l4 = 0

Q1(-l4+l2)= - k·POC ·l·l4- kPOC ·l3

Q1=(- k·POC ·l4- kPOC ·l3)/ (-l4+l2)

Q1=(- k·POC·( l·l4+ l3)) / (-l4+l2)=(2·985,67(80+80)/(80+100)=1752,3H

M=0,1dQ1+0,05Q·(243-123)/(242-122)=0,1·12·1752,3+0,05·1752,3(13824-1728)/(576-144)=2102,76+87,61·(12096)/432=4555,84 Н·мм

Момент на ключе равен F=M/L=22,77 H

4. Стандартизация и управление качеством продукции

Качество продукции – важнейший фактор деятельности предприятия, эффективное средство повышения доходности за счет снижения потерь от брака, уменьшения непроизводительных затрат на исправление потерь от брака, уменьшение непроизводительных затрат на исправление дефектов, снижения штрафных санкций за нарушение стандартов и технических условий, потерь, связанных с прекращением приемки продукции заказчиками.

Увеличение доходности может быть достигнуто за счет расширения рынка и увеличения объемов продаж продукции вследствие улучшения ее качества. Качество определяет возможности экспорта.

Сейчас заметно ужесточились требования, предъявляемые потребителем к качеству продукции.

Международный опыт показывает, что предприятия производят продукцию в расчете на удовлетворение требований потребителя. Эти требования включаются в ТУ и стандарты. Однако ТУ не гарантируют от несоответствия им конструкции изделия. Вероятность того, что созданная продукция будет отвечать требованиям потребителя, повышается, если на предприятии действует эффективная система обеспечения качества продукции. Это привело к тому, что в контракте между поставщиком и потребителем вносятся требования к системам качества, а также к проверке систем качества на предприятии у поставщика.

Для регулирования процесса проверки систем качества Международной организацией по стандартизации (ИСО) была утверждена серия международных стандартов ИСО 9000 – ИСО 9004, концентрирующая опыт, накопленный в разных странах.

В зарубежных странах эти стандарты находят применение при заключении контрактов между предприятиями в качестве моделей для оценки системы обеспечения качества продукции у поставщика.

ОСНОВНЫЕ ПРИНЦИПЫ СИСТЕМЫ КАЧЕСТВА (СК)

СК создается и внедряется как средство, обеспечивающее проведение определенной политики и достижение поставленных целей в области качества. Основные направления формирования политики в области качества: - улучшение экономического положения предприятия;

- расширение или завоевание новых рынков сбыта;

- достижение технического уровня продукции, превышающего уровень ведущих предприятий и фирм;

- ориентация на удовлетворение требований потребителя определенных отраслей или регионов;

- улучшение важнейших показателей качества продукции;

- снижение уровня дефектности продукции;

- увеличение сроков гарантии на продукцию;

- развитие сервиса;

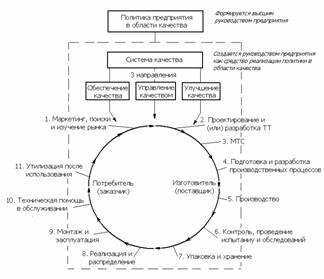

СК должна охватывать все 4 стадии жизненного цикла продукции: исследование и разработка; изготовление; обращение и реализация; эксплуатация. Жизненный цикл продукции («петля качества») разделен на более мелкие этапы (см. рис.3.1.).

«Петля качества» при производстве гидроподъемников

Рассмотрим 3 направления в «петле качества», важные для поставщика.

Обеспечение качества продукции – совокупность планируемых и систематически проводимых мероприятий, создающих необходимые условия для выполнения каждого этапа петли качества. Планируемые мероприятия определяются целевыми научно-техническими программами повышения качества конкретной продукции, которые содержат требования к материалам, сырью, оборудованию, комплектующим изделиям, метрологическим средствам, производственному персоналу и т.д.

К систематически производимым мероприятиям относятся работы, которые выполняются предприятием постоянно или с определенной периодичностью (работы по изучению рынка, постоянному обучению персонала).

Особое место среди этих мероприятий занимают те, которые связаны с предупреждением различных отклонений.

В соответствии с идеологией стандартов ИСО серии 9000 СК должна функционировать таким образом, чтобы обеспечить уверенность в том, что проблемы предупреждаются, а не выявляются после возникновения (принудительная замена технологической оснастки и инструмента, ППР, обеспечение необходимой документацией всех рабочих мест и своевременное изъятие устаревшей документации).

Управление качеством – методы и деятельность оперативного характера (управление процессами, выявление различного рода несоответствий в продукции, производстве и их устранении).

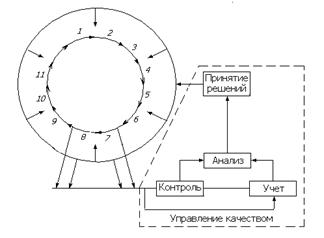

Пример (рис.3.2.) - статистическое регулирование техпроцесса с помощью контрольных карт предупреждает появление дефектов или отклонений и является предпочтительным перед методом, связанным с управлением качеством по уже случившимся отклонениям.

. Схема «замкнутого управленческого цикла»

Меры по выявлению и устранению отклонений и их причин известны как замкнутый управленческий цикл, который включает контроль, учет, анализ (оценку), принятие и реализацию решения.

Управление качеством должно предусматриваться как необходимый принцип по отношению ко всем элементам системы качества на всех этапах петли.

Улучшение качества – постоянная деятельность, направленная на повышение технического уровня продукции, качества ее изготовления, совершенствование элементов производства и системы качества. Улучшение качества связано с решением задачи получения результатов, лучших по отношению к первоначально установленным нормам.

Идеология постоянного улучшения качества прямо связана и вытекает из тенденции повышения конкурентоспособности такой продукции, которая обладает высоким уровнем качества при более низкой цене. В связи с этим целью постоянного улучшения качества является либо улучшение параметров продукции, либо повышение стабильности качества изготовления, либо снижение издержек.

Характерной организационной формой работ по улучшению качества являются группы качества, рационализаторская деятельность, создание временных творческих коллективов.

Нормативно-техническая документация, используемая при выполнении данного раздела дипломного проекта

ГОСТ 15895-77. Статические методы управления качеством продукции. Термины и определения.

ГОСТ 15467-79. Управление качеством продукции. Основные понятия. Термины и определения.

ГОСТ 23945.2-80. Унификация изделий. Порядок здания требований по унификации и стандартизации в техническом задании.

ГОСТ 24297-80. СПКП. Входной контроль качества продукции.

Основные положения.

ГОСТ 14.318-83. ЕСТПП. Виды процессов контроля.

ГОСТ 14.318-83. ЕСТПП. Виды технического контроля.

РД 50-33-80. Методические указания. Определение уровня унификации и стандартизации изделий.

5. МЕРОПРИЯТИЯ ПО ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ В ЦЕХЕ.

Производство детали 74.01.4103.729 Кронштейн ведется в механическом цехе, основные операции это фрезерование и шлифование.

Пыль и испарение из цеха удаляются с помощью вентиляции. С этой целью в цехе функционирует система общеобменной вентиляции.

Кроме того, установлены местные вытяжные отсосы на оборудовании с повышенным выделением абразивной пыли, а также испарением вредных жидкостей и газов.

Обмен воздуха в помещении в зимнее время осуществляется с помощью механической вентиляции, причем воздух подогревается калорифером. На всех дверях в зимнее время работает воздушная завеса.

В летнее время воздухообмен происходит за счет аэрации – естественной вентиляции.

Вода для технических нужд закольцована в контур, где производится ее охлаждение и очистка. Стружка собирается в контейнере, сортируется и вывозится за территорию завода централизованно.

Появляющаяся при обработке абразивная пыль отсасывается вентиляционно – вытяжными устройствами которые расположены у каждого станка.

В нижней части станины станка предусматривается специальный транспорт стружки ленточного типа. Лента транспортера из металлических пластин с ребрами. При накоплении стружки рабочий включает транспортер и он перемещает стружку в специальный накопитель, из которого она удаляется вспомогательным рабочим.

Для промывки деталей используются специальные промывочные агрегаты, оборудованные для сбора масел.

Масла и горюче-смазочные материалы хранятся в специально оборудованных емкостях, исключающих их утечку.

Термическое отделение огорожено специальным устройством, предотвращающим попадание пыли и гари в атмосферу.

При использовании генераторов тока все устройства огорожены специальными контурами.

В проектируемом цехе проведены мероприятия по обеспечению экологической безопасности. При шлифовании очистки и охлаждения детали эмульсия собирается в емкость у шлифовальных станков, отходы абразивных материалов образуются в виде пыли и порошка, а так же образуется лом отработанных абразивных кругов. Отходы абразивных материалов в виде пыли, порошка и лом абразивных кругов выводятся централизованно специально отведенные места сбора. Загрязненная эмульсия вывозится централизованно в специально отведенные места сбора. Средний срок использования эмульсии колеблется от двух недель до полутора месяцев.

Основными причинами замены смазочно-охлаждающих жидкостей при обработке металлов являются наличие в них большого количества взвешенных веществ ( металлическая пыль, сажа, частицы абразивных материалов ) и их загнивание.

Регенерация отработанных СОЖ, заключающаяся в удалении из них посторонних примесей, позволяет возвращать их в производство, достигая тем самым экономии минеральных масел и других компонентов, входящих в состав эмульсолов. Кроме того, предотвращаются затраты на приготовление, складирование и перевозку новых партий эмульсола.

У каждого заточного станка имеется вытяжная автоматная вентиляция. Стружка стали собирается отдельно в месте для сбора и хранения стружки, а затем вывозится централизованно на специализированные предприятия по переработке металлического лома. В металлургии металлическая стружка является основным резервом вторичного сырья.

Отвод стружки непосредственно из зоны обработки производится следующим образом. Место обработки со всех сторон закрывается ограждениями так, чтобы отходы, образующиеся при обработке деталей, не выпадали из этой укрытой зоны.

Вообще, в области окружающей среды, можно выделить два основных направления : инженерно-техническое и правовое.

Правовое направление. Это направление представляет собой совокупность природоохранных правовых норм, т.е. законов и подзаконных актов.

Подзаконные правовые нормы способствуют выполнению основных мероприятий в области окружающей среды. К таким нормам относятся:

стандарты ( технические, строительные, санитарные и т.п. ) , а также нормы, утверждаемые министерствам и ведомствами. На сегодняшний день, управление окружающей средой на машиностроительном предприятии осуществляется в соответствии с Законом РФ “ Об охране окружающей среды “. Предприятие, как природопользователь, обязано соблюдать установленные правила и нормы природопользования, вести систематический контроль за качественным и количественным составомвредных веществ в выбросах, размещением отходов производства, выполнять планы и мероприятия по охране природы и рациональному использованию природных ресурсов.

Природопользователь вносит плату за выбросы, сбросы и размещение Отходов в объемах (массах) установленных лимитами, а также за сверхлимитные выбросы, сбросы и размещение отходов.

Инженерно - техническое направление. Это направление ставит перед производственно-экологической безопасностью задачи неуклонного повышения эффективности инженерно-технических мер по охране природы: широким внедрением безотходных и малоотходных технологий, комбинированных производств, обеспечивающих комплексное использование природных ресурсов, сырья и материалов. Особое внимание должно уделяться вопросам совершенствования экологических показателей автомобильного парка страны, охране водных ресурсов, атмосферного воздуха, недр, а также разработки средств их защиты.

Основными мерами защиты от поражения являются: обеспечение недоступности токоведущих частей, находящихся под напряжением, для случайного прикосновения; защитное разделение сети; устранение опасности поражения при появлении напряжения на корпусах, кожухах и частях электрооборудования, что достигается применением малых напряжений, применением двойной изоляции, выравниванием потенциала, защитным заземлением, занулением, защитным отключением и др.; применение специальных защитных средств – переносных приборов и приспособлений; организация безопасной эксплуатации электроустановок, надежное контактное заземление.

Использованный режущий инструмент сдается в инструментальный кабинет, откуда поступает в пункт по его сбору, хранению, и утилизации.

Обслуживанием станков производится группой механика цеха, в их обязанности входит наблюдение, ремонт и обслуживание оборудования. Для использованного масла в цехе находятся металлические цистерны. При попадании масла на полы цеха, необходимо присыпать его древесными опилками, которые также находятся, в специально отведенном месте. В последующем эти описки также утилизируются. Главный механик является ответственным за работу оборудования, и его исправность.

Использованную ветошь, опилки и тканевые фильтры для механической очистки СОЖ сжигают на отходо-перерабатывающих предприятиях.

Кроме технических мероприятий на участке предусматривается обеспечение рабочих спецодеждой (комбинезоны, костюмы), спецобувью, перчатками и индивидуальными средствами защиты (очки и т.д.).

В производственных помещениях поддерживается влажность воздуха в пределах от 30% - 60%, температура воздуха от 16° до 24°С.

Металлическая стружка складируется на территории предприятия, после ее вывозят на базы по приему металлолома на переработку. Остальные отходы также централизованно вывозятся с завода на отходоперерабатываюшие предприятия.

Часть использованного режущего инструмента идет в переработку на этом же предприятии. Ведется доработка дефектов и припайка режущей пластины.

6. Исходные технико-экономические данные

Обоснование номенклатуры проектируемого участка и формы организации производства проводим согласно [16].

Таблица 6.1 Содержание технологического процесса

| № оп. |

Наименование операции |

Модель станка |

Норма времени, мин |

Разряд работы |

Часовая тарифная ставка, руб. |

Рас-ценка, руб. |

||

|

Т о |

Т в |

Т шт |

||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 030 | Фрезерная ЧПУ |

HERMLE C 20 |

65,47 | 9,82 | 75,29 | 4 | 28,50 | 35,76 |

| 050 | Фрезерная ЧПУ |

HERMLE C 40 |

32,25 | 4,84 | 37,09 | 4 | 28,50 | 17,62 |

| 070 |

Плоско- шлифовальная |

3Б722 | 31,2 | 52,8 | 84 | 5 | 30,55 | 42,77 |

| 080 |

Плоско- шлифовальная |

3Б722 | 37,2 | 46,8 | 84 | 5 | 30,55 | 42,77 |

| 100 | Токарная | CU-500 | 30 | 10,5 | 40,5 | 5 | 28,50 | 19,24 |

| 160 | Круго-шлифовальная | SvaGL | 21 | 5 | 26 | 5 | 28,50 | 12,35 |

| ИТОГО: | 348,88 | 4,67 | 29,16 | 170,51 | ||||

6.1 Обоснование номенклатуры проектируемого цеха

С учётом перспектив развития на рынке допускается увеличение фактически приводимых данных в 1,5...2,0 раза.

Станкоёмкость годового выпуска каждого изделия в часах составляет:

![]() ч

ч

где Nri - количество изделий данного i-того вида, шт;

tшт - суммарное штучное время по всем операциям, мин.

Т1=11·348,88/60= 63,91

Т2=1000·481/60= 8016,67

Т3=1600·3078,4/60= 8209,06

Т4=660·326,8/60= 3598,4

Т5=3200·100,97/60= 5385,06

Т6=3200·99,46/60= 5304,53

Т7=1500·115,5/60= 2888

Т8=1600·86,45/60= 2304

Т9=960·629,4/60= 10070,4

Т3=20·479,91/60= 159,97

Итого по участку Тr = 46000 ч.

Таблица 6.1.1 Сводный перечень выпускаемых изделий

|

№ п/п |

Наименование изделия |

Объем выпуска |

Штучное время, мин. |

Станко-емкость ч. |

Норма расхода материала, кг/шт |

Стоимость материала, руб/кг |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | 74.01.729 Кронштейн | 11 | 348,88 | 63,91 | 15,36 | 50 |

| 2 | 74.00.203 Кронштейн | 1000 | 481,0 | 8016,67 | 2,58 | 50 |

| 3 |

74.01.200 Кронштейн |

1600 | 307,84 | 8209,06 | 1,72 | 50 |

| 4 |

74.00.520 Корпус |

660 | 326,8 | 3598,4 | 27,8 | 50 |

| 5 |

74.01.210 Кронштейн |

3200 | 100,97 | 5385,06 | 1,04 | 50 |

| 6 |

74.01.220 Кронштейн |

3200 | 99,46 | 5304,53 | 1,91 | 50 |

| 7 |

74.01.230 Кронштейн |

1500 | 115,5 | 2888 | 17,8 | 50 |

| 8 |

74.00.540 Корпус |

1600 | 86,45 | 2304 | 2,07 | 50 |

| 9 |

74.00.560 Корпус |

960 | 629,4 | 10070,4 | 3,8 | 50 |

| 10 |

74.00.700 Корпус |

20 | 479,91 | 159,97 | 12,5 | 50 |

| итого | 13751 | 46000 |

Определение потребности технологического оборудования на участке

Общее количество технологического оборудования на участке определяется укрупнено на годовой объём выпуска всей номенклатуры изделий

Ро=Тст/Fд·Кв=46000/1940=24 шт

где ![]() -

суммарная станкоёмкость годового объёма выпуска изделий по всей номенклатуре в

проектируемом участке, ч;

-

суммарная станкоёмкость годового объёма выпуска изделий по всей номенклатуре в

проектируемом участке, ч;

![]() - действительный годовой

фонд рабочего времени работы оборудования, ч.

- действительный годовой

фонд рабочего времени работы оборудования, ч.

где ![]() -

номинальный годовой фонд работы.

-

номинальный годовой фонд работы.

![]() ,

,

где 243 – число рабочих дней в году;

8 – число предпраздничных дней в году;

![]() - коэффициент простоев

станка на ремонте (0,97)

- коэффициент простоев

станка на ремонте (0,97)

На основании полученных результатов расчёта составляется сводная ведомость потребного технологического оборудования на производственном участке.

Таблица 6.1.3 Сводная ведомость оборудования

|

Наименование оборудования |

Количество станков, шт. |

Оптовая цена 1 станка, руб. |

Балансовая стоимость, руб. |

Категория рем. сложн. |

|

|

Мех. |

Элек. |

||||

|

Фрезерная ЧПУ HERMLE C20 |

3 | 925000 | 2775000 | 28 | 21 |

|

Фрезерная ЧПУ HERMLE C40 |

3 | 941600 | 2824800 | 28 | 21 |

|

Плоскошлифовальная 3Б722 |

6 | 600620 | 3603720 | 14 | 10 |

|

Токарно-винтарезная CU-500 |

7 | 460000 | 3220000 | 14 | 13 |

|

Круглошлифовальная SvaGL |

5 | 510000 | 2580700 | 14 | 11 |

| ИТОГО | 24 | 15004220 | 420 | 332 | |

6.2 Расчёт количества рабочих – операторов на участке

Численность основных рабочих в проектируемом участке рассчитывается укрупнено по нормам трудоёмкости

Ро=Тпл/Fд·Кв=46000/1940=23 человека

где ![]() -

суммарная трудоёмкость планируемой производственной программы по изготовлению

всей номенклатуры изделий на участке;

-

суммарная трудоёмкость планируемой производственной программы по изготовлению

всей номенклатуры изделий на участке; ![]() -

действительный годовой фонд времени работы одного рабочего, ч;

-

действительный годовой фонд времени работы одного рабочего, ч; ![]() - средний коэффициент

выполнения норм.

- средний коэффициент

выполнения норм.

Общее количество основных рабочих производственного участка распределяется в соответствии с выполняемыми работами по профессиям и разрядам.

Таблица 6.1.4 Состав основных рабочих участка

|

Наименование профессий |

Численность рабочих по разрядам |

||

|

Всего |

4 |

5 |

|

| Шлифовщики | 10 | 10 | |

| Фрезеровщики | 3 | 3 | |

| Фрезеровщики ЧПУ | 3 | 3 | |

| Токари | 7 | 7 | |

| ИТОГО | 24 | 3 | 21 |

Необходимо число вспомогательных рабочих на участке рассчитывается по нормам обслуживания. Количество слесарей и электриков, занятых обслуживанием оборудования, определяется отдельно по следующей формуле:

Рв=Нвр·Nр·Ксм/Тсм

Рсл=0,65·420·2/480=1 чел

Рэл=0,45·332·2/480=1 чел

где ![]() - норма

времени обслуживания на ремонтную единицу, мин.;

- норма

времени обслуживания на ремонтную единицу, мин.;

![]() - общее количество

ремонтных единиц оборудования (категория ремонтной сложности);

- общее количество

ремонтных единиц оборудования (категория ремонтной сложности);

![]() - коэффициент сменности

работы оборудования (принимается, равным числу смен работы оборудования);

- коэффициент сменности

работы оборудования (принимается, равным числу смен работы оборудования);

![]() - продолжительность

рабочей смены, мин.

- продолжительность

рабочей смены, мин.

Количество наладчиков оборудования ![]() находится по типовым нормам

обслуживания:

находится по типовым нормам

обслуживания:

![]() чел

чел

где n - количество оборудования на участке, шт;

![]() - число физических единиц

оборудования данного наименования;

- число физических единиц

оборудования данного наименования;

![]() - норма обслуживания

данной модели (выбирается по нормативам).

- норма обслуживания

данной модели (выбирается по нормативам).

.Число контролёров-приёмщиков определяется по формуле:

![]() чел

чел

где ![]() - число

рабочих, осуществляющих самоконтроль;

- число

рабочих, осуществляющих самоконтроль;

![]() - явочная численность

производственных рабочих;

- явочная численность

производственных рабочих;

![]() - норма обслуживания для

контролёров – приёмщиков.

- норма обслуживания для

контролёров – приёмщиков.

Количество транспортных рабочих, необходимых для доставки грузов на рабочие места и вывоза стружки, рассчитывается по формуле:

где ![]() - время

на погрузку и перемещение одной тонны, ч.;

- время

на погрузку и перемещение одной тонны, ч.;

![]() - масса груза,

перевозимого за смену, т.

- масса груза,

перевозимого за смену, т.

Состав вспомогательных рабочих сводим в таблицу.

Таблица 6.1.5 Состав вспомогательных рабочих

|

Наименование профессий |

Всего |

Число рабочих по разрядам |

||||

|

2 |

3 |

4 |

5 |

6 |

||

| Слесари | 1 | 1 | ||||

| Электрики | 1 | 1 | ||||

| Наладчики | 3 | 2 | 1 | |||

| Контролёры | 1 | 1 | ||||

| Транспортные рабочие | 2 | 2 | ||||

| ИТОГО | 8 | 2 | 4 | 2 | ||

Планово-экономические расчеты проектируемого участка

6.3 Определение потребности в основных материалах

Потребность в основных материалах на выпуск продукции проектируемого участка определяется исходя из плановых норм расхода на единицу продукции и запланированного объёма выпуска изделий. Расчёт потребности в основных материалах производится по каждому их виду, марке и размеру для всей номенклатуры выпускаемых изделий.

З м = ![]() ,

,

+З м1 = (15,36 · 50 – 13,4 · 1,5) · 11 = 8226,9 руб

+З м2 = (2,58 · 50 – 1,1 · 1,5) · 100 = 125970 руб

+З м3 = (1,72 · 50 – 0,6 · 1,5) · 1600 =134264 руб

+З м4 = (5,73 · 50 – 1,5 · 1,5) · 660 =201674 руб

+З м5 = (1,04 · 50 – 0,3 · 1,5) · 3200 =162608 руб

+З м6 = (1,91 · 50 – 0,3 · 1,5) · 3200 =298768 руб

+З м7 = (2,36 · 50 - 1 · 1,5) · 1500 = 173400 руб

+З м8 = (2,07 · 50 - 1 · 1,5) · 1600 = 162400 руб

З м9 = (3,8 · 50 – 2,1 · 1,5) · 960 = 178152руб

З м10 = (12,5 · 50 - 9,9 · 1,5) · 20 =12203 руб

где n - количество изделий;

![]() - черновая масса

заготовки, кг;

- черновая масса

заготовки, кг;

![]() - цена весовой единицы

данного материала, руб;

- цена весовой единицы

данного материала, руб;

![]() - масса реализуемых

отходов, кг;

- масса реализуемых

отходов, кг;

![]() - цена весовой единицы

отходов, руб.;

- цена весовой единицы

отходов, руб.;

![]() - годовой объём выпуска

определённого вида изделий, шт.

- годовой объём выпуска

определённого вида изделий, шт.

Полученные результаты сводим в таблицу 6.2.1.

Таблица 6.2.1 Потребность основных материалов

|

Наименование детали |

Род или марка материа-ла |

Норма расхода материала на 1деталь, кг |

Объём выпуска деталей, шт. |

Цена 1 кг. материа-ла, руб. |

Стоимость материала на программу, руб. |

Стоимость отходов, руб. |

Стоимость материала за вычетом от-дов, руб. |

| 1. 74.01.729 Кронштейн | 30ХГСА | 15,36 | 11 | 50 | 8448 | 221,1 | 8226,9 |

| 2. 74.00.203 Кронштейн | 30ХГСА | 2,58 | 1000 | 50 | 129000 | 3030 | 125970 |

|

3. 74.01.200 Кронштейн |

30ХГСА | 1,72 | 1600 | 50 | 137600 | 3336 | 134264 |

|

4. 74.00.520 Корпус |

30ХГСА | 5,73 | 660 | 50 | 205700 | 4026 | 201674 |

|

5. 74.01.210 Кронштейн |

30ХГСА | 1,04 | 3200 | 50 | 166400 | 3792 | 162608 |

|

6. 74.01.220 Кронштейн |

30ХГСА | 1,91 | 3200 | 50 | 306400 | 7632 | 298768 |

|

7. 74.01.230 Кронштейн |

30ХГСА | 2,36 | 1500 | 50 | 177000 | 3600 | 173400 |

|

8. 74.00.540 Корпус |

30ХГСА | 2,07 | 1600 | 50 | 166000 | 3600 | 162400 |

|

9. 74.00.560 Корпус |

30ХГСА | 3,8 | 960 | 50 | 182400 | 4248 | 178152 |

|

10. 74.00.700 Корпус |

30ХГСА | 12,5 | 20 | 50 | 12500 | 297 | 12203 |

| ИТОГО | 13751 | 1491448 | 33762,1 | 1457685,9 |

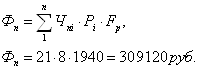

6.4 Планирование фонда заработной платы

В проектируемом участке применена коллективно-повременная форма оплаты труда.

Прямой фонд заработной платы основных рабочих определяется по формуле:

Ф пр = Т пл · ![]() =46000·29,16=1341360 руб

=46000·29,16=1341360 руб

где ![]() -

средняя часовая тарифная ставка, руб./ч.

-

средняя часовая тарифная ставка, руб./ч.

Фонд дополнительной заработной платы определяется по формуле:

Ф д = 1341360 ·0,3 = 402408

где ![]() - %

- %

Фонд месячной заработной платы состоит из прямого фонда и дополнительного фонда и определяется по формуле:

Ф г = Ф д + Ф пр

Фг =1341360+402408=1743768 руб

Зср=1743768/12·24=6054,75

Расчёт фонда заработной платы вспомогательных рабочих ведётся таким же образом и в такой же последовательности, как и для основных рабочих. Отличие состоит лишь в том, что для этой категории рабочих прямой фонд заработной платы включает оплату по тарифу за отработанное время:

где n – число тарифных разрядов рабочих;

![]() - часовая тарифная

ставка рабочего повременщика данного разряда, руб.;

- часовая тарифная

ставка рабочего повременщика данного разряда, руб.;

![]() - количество рабочих –

повременщиков соответствующего разряда;

- количество рабочих –

повременщиков соответствующего разряда;

![]() - фонд времени работы,

ч.

- фонд времени работы,

ч.

6.5 Планирование себестоимости услуг, цены, прибыли и рентабельности

Полная (плановая) себестоимость выполняемых работ или услуг определяется по формуле:

С пл =

[М + З 0 (1 + ![]() ,

,

Спл=[768+170,51·(1+(400+800)/100)+170,51·0,3+(170,51+51,15)·0,24]·1,03= 3181руб.

где М - затраты на сырьё и основные материалы, руб.;

Зо - основная заработная плата , руб.;

К1 - косвенные затраты цеха ~ 400...450%;

К2 - общезаводские расходы ~ 800...850%;

α - дополнительная заработная плата основных рабочих, %;

Зд - дополнительная заработная плата, руб.;

β - начисления по социальному страхованию (26%).

Кз – внепроизводственные расходы ~ 3...5%.

Полная (плановая) себестоимость услуг (работ) и данные об объёме услуг служит основой для расчета всех работ выполняемых по всем видам работ в текущем квартале (году).

Планируемая прибыль от реализации изделий рассчитывается как разность между оптовой ценой услуг (работ) и полной плановой себестоимостью.

![]()

где Цоi - оптовая цена предприятия i-того изделия, принимается по заводским или находится следующим расчётом:

![]()

где Р - рентабельность данного изделия, %. (~ 15...50 %).

Ц1= 3181∙ 1,15 = 3658,15 руб.

П1 = (3658,15– 3181) • 13751 = 6561289,65 руб.

Общая рентабельность производства в процентах определяется делением суммы общей прибыли на среднегодовую стоимость основных производственных фондов и нормируемых оборотных средств.

Р о =

![]() % =

% = ![]()

Окупаемость проекта определяется по формуле:

Т ок = 15004220 / 6561289,65= 2,28 года.

Полученные результаты помещаем в таблицу.

Таблица 6.4.1 Структура себестоимости изделия

|

Наименование статей калькуляции |

Сумма, руб. |

|

1. Сырьё и основные материалы за вычетом возвратных отходов. 2. Основная и дополнительная заработная плата производственных рабочих. 3. Начисления по социальному страхованию. 4. Цеховые расходы 5. Общезаводские расходы Заводская себестоимость 6. Внепроизводственные расходы Полная себестоимость |

768 221,67 57,6 682,05 1364,03 3093,35 92,80 3181 |

7. Технологические расчеты цеха и его технико-экономических

показателей

В данной работе объем выпуска деталей в производство в год, 13751 шт.

Годовая трудоемкость изготовления деталей на участке или в цеху определяется исходя из потребности деталей (программы) и штучного времени на изготовление (ремонт) детали или изделия по формуле:

![]()

где ∑tшт. – суммарное штучное время изготовления, мин.;

Nзап. – объем запуска деталей в производства, который определяется по формуле: Nзап. = Nвып. ∙ Кп

Nзап. = 13751 ∙ 1,02 = 14026 шт

Кп – коэффициент потерь на брак и подналадку станка (~ 2…3%).

После определения трудоемкости изготовления деталей необходимо определить действительный годовой фонд работы оборудования и действительный годовой фонд рабочих.

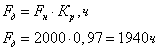

Фд.ст. = Фн ∙ Кр., ч.

где Фн – номинальный годовой фонд работы равный:

Фн = (243 ∙ 8 +8 ∙ 7) = 2000 ч.

243 – число дней в году.

8 – число предпраздничных дней в году.

Эти данные могут быть изменены по решению правительства.

Кр – коэффициент простоев станка на ремонте (3%).

Тогда действительный годовой фонд работы оборудования будет:

Фд.ст. = 2000 ∙ 0,97 = 1940 ч.

Фонд действительный годовой рабочего будет равен:

Фд.р. = Фн ∙ Кп, ч

Фд.р. = 2000 ∙ 0,92 + 1840 ч.

где 0,92 – коэффициент потерь времени рабочего (8%).

7.1 РАСЧЁТ НЕОБХОДИМОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ

Расчёт производится по формуле :

Ср = ![]() ,шт.

,шт.

где Тг – трудоёмкость изготовления деталей по программе, ч.

m – число смен работы оборудования.

Ср = ![]() =

= ![]() =3,1 (Фрезерная ЧПУ HERMLE C20 )

=3,1 (Фрезерная ЧПУ HERMLE C20 )

Спр = 3 станков.

Ср =![]() =

= ![]() = 2,78 (Фрезерная ЧПУ HERMLE C40)

= 2,78 (Фрезерная ЧПУ HERMLE C40)

Спр = 3 станков.

Ср = ![]() =

= ![]() = 5,73 (Плоскошлифовальная

3Б722)

= 5,73 (Плоскошлифовальная

3Б722)

Спр = 6 станков.

Ср = ![]() =

= ![]() = 7,07

(Токарно-винтарезная CU-500)

= 7,07

(Токарно-винтарезная CU-500)

Спр =7 станков.

Ср = ![]() =

= ![]() = 5,15 (Круглошлифовальная

SvaGL)

= 5,15 (Круглошлифовальная

SvaGL)

Спр =5 станков.

Расчёт оборудования производится для каждой операции технологического процесса. Расчётное число оборудования округляется до целого и определяется коэффициент загрузки для каждой операции по формуле:

Кз = ![]() ;

;

Кз = ![]() =

= ![]() = 1,03 (Фрезерная ЧПУ HERMLE C20)

= 1,03 (Фрезерная ЧПУ HERMLE C20)

Кз = ![]() =

= ![]() = 0,93 (Фрезерная ЧПУ HERMLE C40)

= 0,93 (Фрезерная ЧПУ HERMLE C40)

Кз = ![]() =

= ![]() = 0,96 (Плоскошлифовальная3Б722)

= 0,96 (Плоскошлифовальная3Б722)

Кз = ![]() =

= ![]() = 1,01 (Токарно-винтарезная

CU-500)

= 1,01 (Токарно-винтарезная

CU-500)

Кз = ![]() =

= ![]() = 1,03 (Круглошлифовальная

SvaGL)

= 1,03 (Круглошлифовальная

SvaGL)

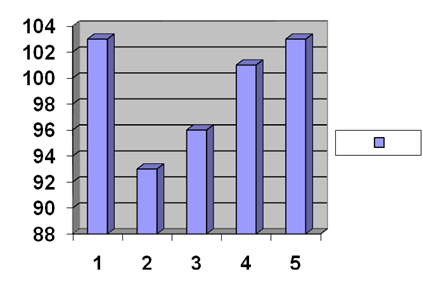

Средний коэффициент загрузки оборудования определяется по формуле:

Кз.ср. =  =

= ![]() = 0,99

= 0,99

Кмн = 1,2

По полученным данным строится график загрузки оборудования.

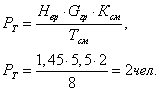

5.2 Расчет количества основных рабочих в цехе

Расчёт количества основных рабочих определяется для серийного производства по формуле :

Рсп = ![]() чел.

чел.

где Кмн – коэффициент многостаночного обслуживания.

Для крупносерийного и массового производства определяется по формуле:

Рсп = ![]() ,чел.

,чел.

где τв – такт выпуска деталей шт/мин.

Рсп = ![]() =

= ![]() = 2,82 = 3 чел. (Фрезерная

ЧПУ HERMLE C20)

= 2,82 = 3 чел. (Фрезерная

ЧПУ HERMLE C20)

Рсп = ![]() =

= ![]() = 2,45 = 3 чел. (Фрезерная

ЧПУ HERMLE C40)

= 2,45 = 3 чел. (Фрезерная

ЧПУ HERMLE C40)

Рсп = ![]() =

= ![]() = 5,04 = 5 чел. (Плоскошлифовальная3Б722)

= 5,04 = 5 чел. (Плоскошлифовальная3Б722)

Рсп = ![]() =

= ![]() = 6,77 = 7 чел. (Токарно-винтарезная

CU-500)

= 6,77 = 7 чел. (Токарно-винтарезная

CU-500)

Рсп = ![]() =

= ![]() = 4,53 = 5 чел. (Круглошлифовальная

SvaGL)

= 4,53 = 5 чел. (Круглошлифовальная

SvaGL)

По полученным результатам выполняется таблица.

Состав рабочих участка (цеха)

Таблица

| Наименование профессии | Всего | Рабочих по разрядам | |||

| 2 | 3 | 4 | 5 | ||

| Токари | 7 | 3 | 4 | ||

| Фрезеровщики | 6 | 3 | 3 | ||

| Шлифовщики | 10 | 5 | 5 | ||

| ИТОГО | 23 | 11 | 12 | ||